加热炉安装施工方案

- 格式:doc

- 大小:93.50 KB

- 文档页数:17

4.5加热炉施工方案

4.5.1概述

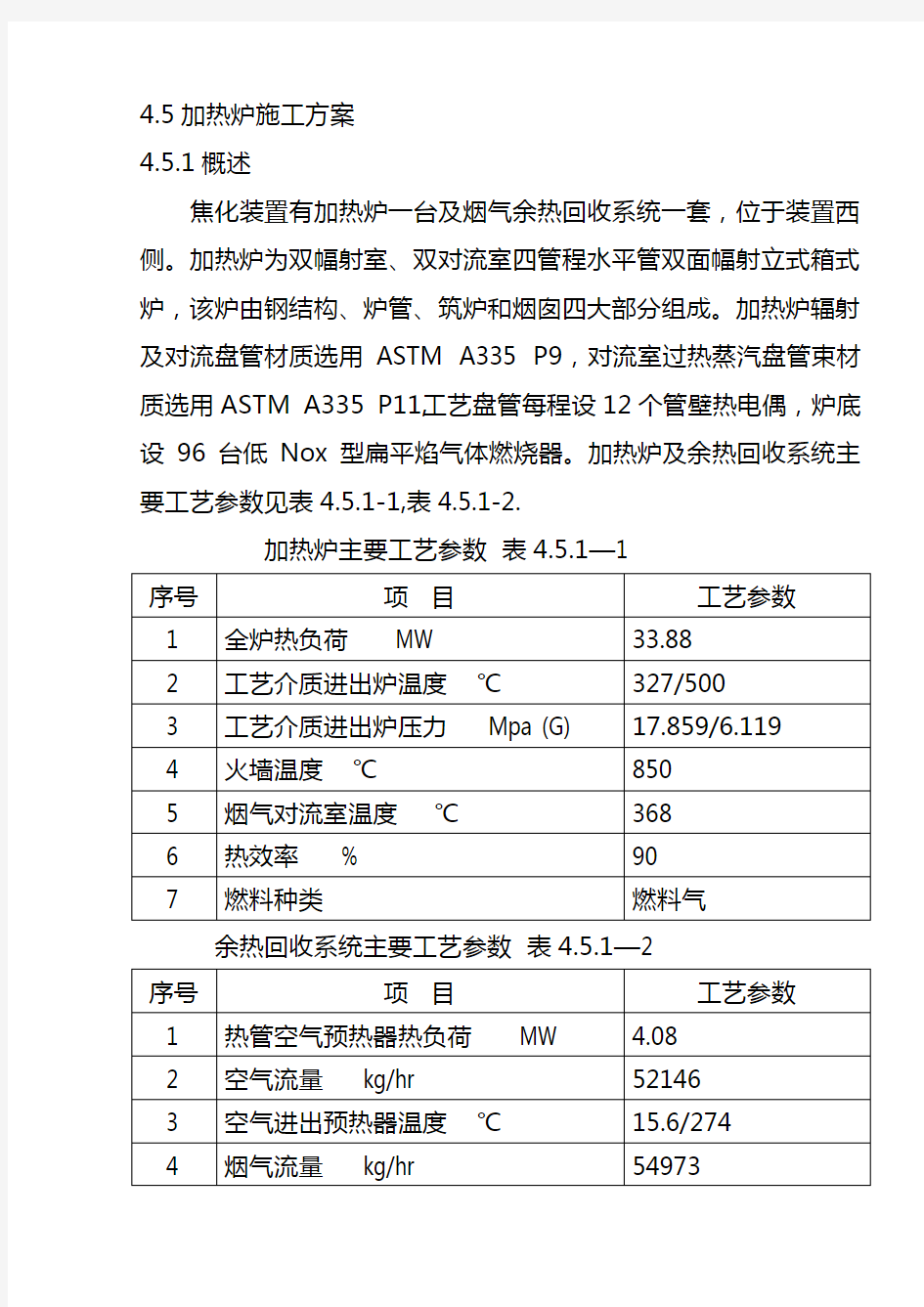

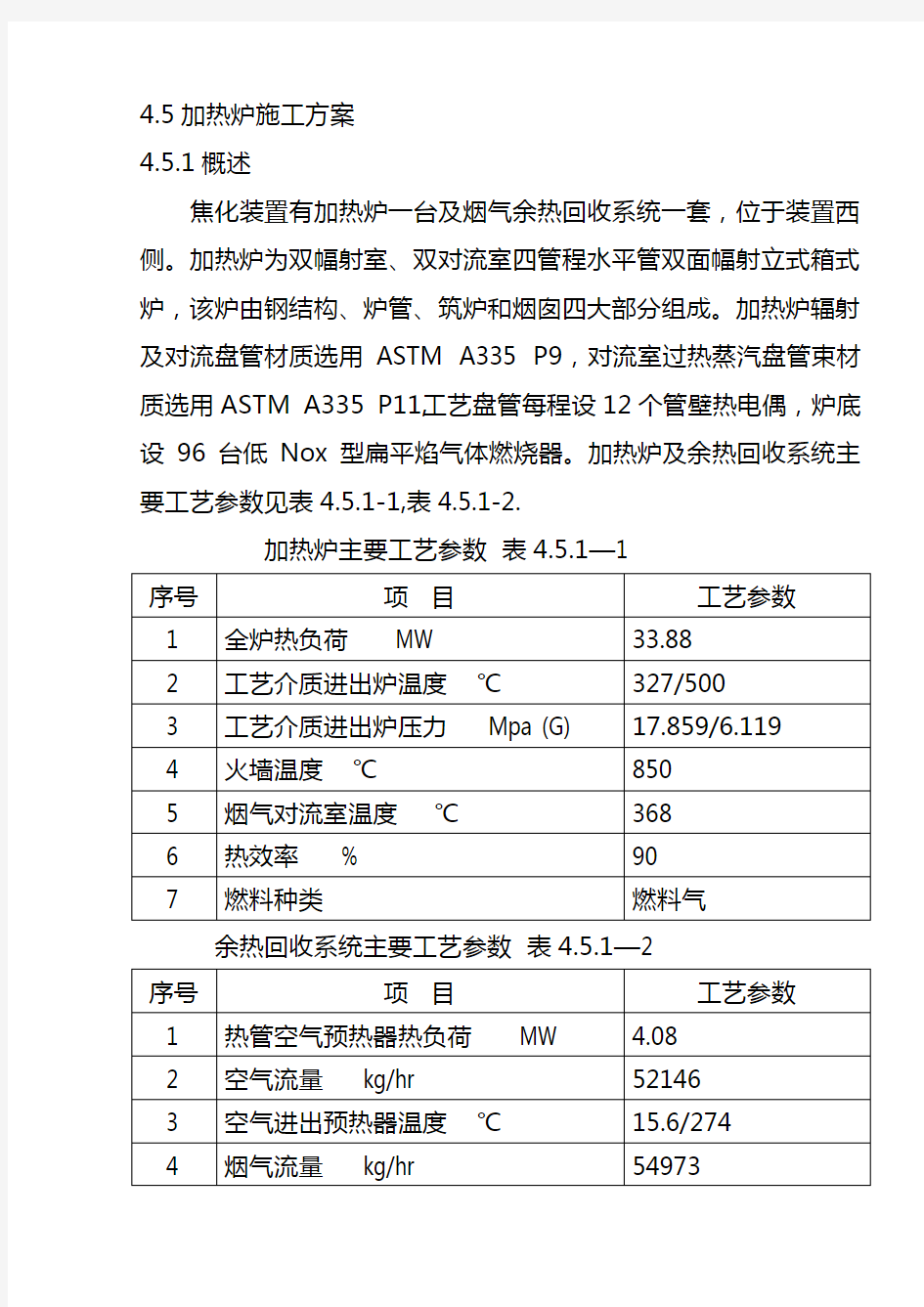

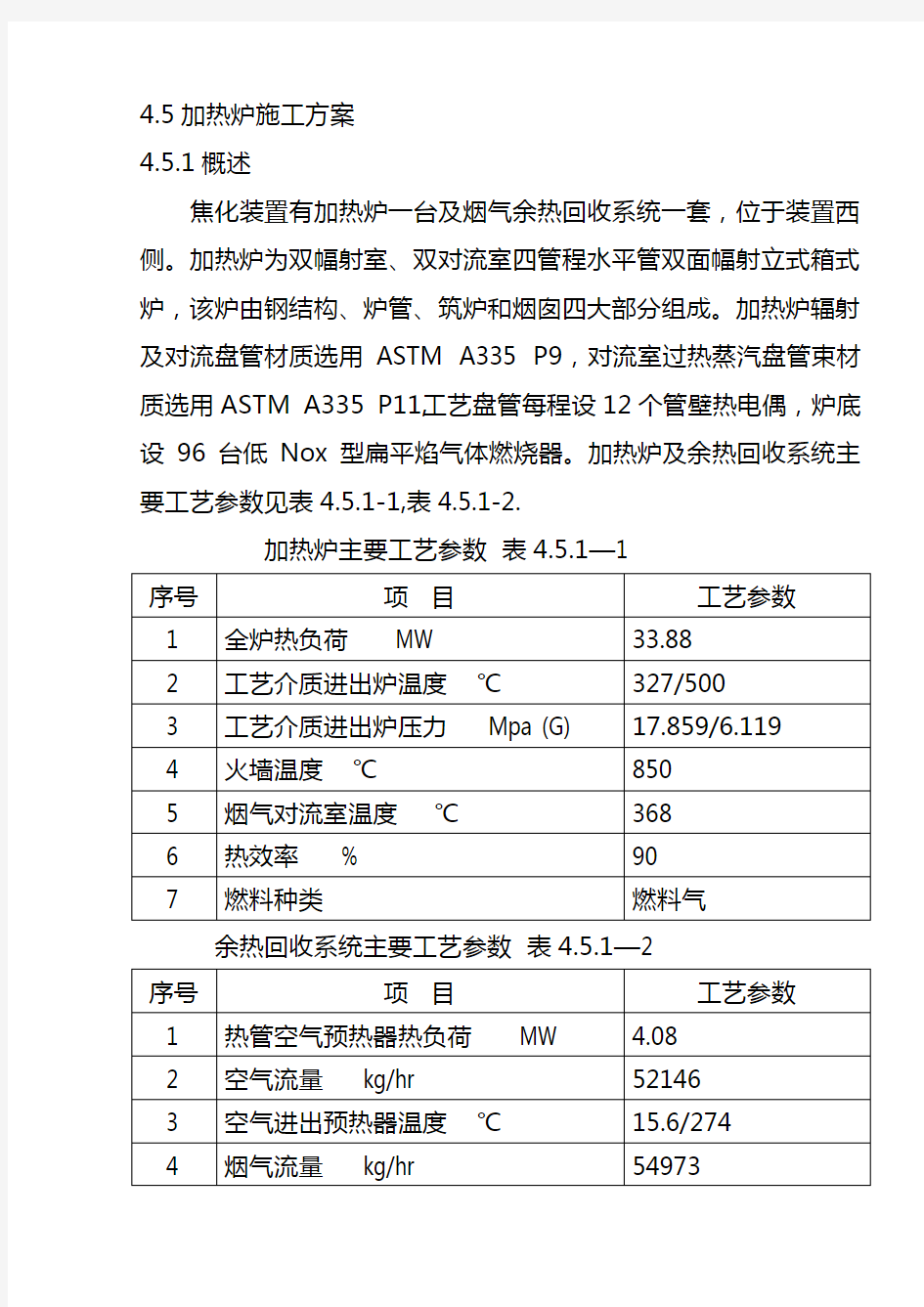

焦化装置有加热炉一台及烟气余热回收系统一套,位于装置西侧。加热炉为双幅射室、双对流室四管程水平管双面幅射立式箱式炉,该炉由钢结构、炉管、筑炉和烟囱四大部分组成。加热炉辐射及对流盘管材质选用ASTM A335 P9,对流室过热蒸汽盘管束材质选用ASTM A335 P11,工艺盘管每程设12个管壁热电偶,炉底设96台低Nox型扁平焰气体燃烧器。加热炉及余热回收系统主要工艺参数见表4.5.1-1,表4.5.1-2.

加热炉主要工艺参数表4.5.1—1

余热回收系统主要工艺参数表4.5.1—2

4.5.2加热炉施工工序

加热炉炉本体现场预制、安装、衬里,炉子的幅射段、对流段盘管加工厂制作现场安装。烟囱和烟风道现场制作并衬里,烟囱和

4.5.3基础验收

⑴基础的交接验收应有基础工序交接资料,在基础上明显地画出标高基准线、基础纵、横中心线、坐标轴及沉降观测点。

⑵基础外观检查不得有裂纹、蜂窝、空洞、露筋等缺陷。

⑶对基础的各项尺寸进行复查:其外形尺寸、标高、表面平整度及纵横轴线间距等应符合设计文件的规定。

4.5.4钢结构预制

⑴钢结构所用材料的规格和材质均应符合设计技术文件的要

求,材料代用应有设计签证。

⑵钢结构主立柱和主横梁需要对接时应采用45°斜接。

⑶立柱预制后的直线度偏差不应大于其长度的1/1000,且当柱长小于或等于16m时,不应大于10mm;且当柱长大于16m 时,不应大于15mm。

⑷构件上所有螺栓孔均应采用机械加工,相互连接的构件应进行配钻。成孔后同一组孔内的任何相邻两孔间距的允许偏差应符合表4.5.4-1的规定;相邻两组的端孔间距的允许偏差为±1.5mm。

同一组孔内任意相邻两孔间距的允许偏差表4.5.4-1

⑸带法兰的筒节或箱体,法兰面应于筒节或箱体轴线垂直,其允许偏差为法兰外径的1/500,且不应大于3mm。

⑹角钢或扁钢组焊法兰,其尺寸允许偏差应符合表4.5.4-2的规定。

角钢或扁钢组焊法兰尺寸允许偏差表4.5.4-2

⑺辐射室、对流室钢结构按轴线分片在平台上预制,预制时将炉壁板及保温钉一道安装上,并采取有效的加固措施保证吊装时不变形及吊装。

⑻预制时必须严格控制挂砖板的标高尺寸、间距和变形误差。

⑼框架预制后的偏差应符合表4.5.4-3。

钢结构框架预制允许偏差表4.5.4-3

⑽烟囱的预制允许偏差应符合表4.5.4-4的规定。

烟囱预制允许偏差表4.5.4-4

注:d-烟囱内径 L-烟囱长度

4.5.5钢结构安装

⑴炉体结构的主要安装顺序:

⑵炉壳体及框架结构应按图样方位校核无误后,方可进行安装。

⑶放置平垫铁的位置必须铲平,每组平垫铁的数量不应超过两块,待钢架找正固定并拧紧地脚螺栓后,切割整齐,焊接牢固。

⑷安装炉顶壳板,其表面要平整,不得有翘曲和塌陷现象。

⑸吊装时,对组合件应采取加固措施;吊装就位时应用测量仪测量垂直度偏差,符合要求后就位,并用缆风绳固定。

⑹构件吊装时,注意不得发生碰撞,以免损坏内部衬里层。

⑺烟囱安装前应衬里完毕并经自然风干,达到设计要求后,才能进行安装。

⑻钢结构安装时,各构件不得向一方歪斜。钢结构安装时允许偏差应符合表4.5.5-1的规定。

焦化炉钢结构安装允许偏差表4.5.5-1

注:h-立柱高度;L-横梁长度;

⑼如辐射室工艺介质出口一端端墙无端墙门,则应预留端墙,待辐射室炉管安装完后再安装端墙。

⑽平台、梯子的安装应根据主框架的安装程度由低到高逐层进行安装。平台、梯子组装后的尺寸偏差应符合表4.5.5-2的规定。

平台、梯子组装后的尺寸偏差表4.5.5-2

⑾烟、风道预制安装

①烟道预制完毕后,可以先在指定位置,进行试验性的安装,根据其结果,进行烟道边缘的尺寸调整,然后在地面进行衬里浇注作业的施工。在经过了自然干燥的养护期之后,烟道才可以安装。

②烟、风道的安装,可根据尺寸,按照从大到小的顺序进行。

③在进行烟道的安装时,要特别注意充分留设待烟道投入运行时的热膨胀的的裕量。

④钢制烟、风道的安装应符合设计文件的规定,并应与衬里的施工配合进行。

4.5.6炉附件验收及安装

⑴所有附件应按设计图样、说明书及有关的管式加热炉工程技术标准制造安装,经检查验收合格后方可安装。附件的方位、标高应严格按设计文件的要求进行安装。

⑵人孔、防爆门和看火门应开关灵活,结合面严密。

⑶烟道档板应转动灵活,挡板与衬里内壁的间隙应符合设计文件的要求,手动或电动调节系统应调试,使开、关位置与指标标记一样。

⑷燃烧器内各通道必须畅通无阻,连接部位应严密,无泄漏,调节机构灵活。燃烧器安装完毕后,应采取隔离措施将其保护起来,以免杂质进入燃烧器内,影响开车。

4.5.7炉管预制与安装

4.5.7.1辐射室炉管的预制安装

⑴辐射室炉管预制

根据加热炉的结构特点,以及便于施焊、保证焊接质量,辐射室炉管预制按工艺要求整体进行预制。

①对接焊缝的坡口型式

对接焊缝采用V型单面坡口,所有对接焊缝坡口均采用机械加工成型。

②焊接工艺及焊条、焊丝的选用

对接焊缝焊接采用氩弧打底、电焊盖面,炉管内充氩保护的焊接工艺。焊丝、焊条选用见表4.7.1。焊条使用前应按规定进行烘干,使用时装在焊条筒内,随用随取。放在保温筒内的焊条不得超过4h ,否则应按原烘干规定重新烘干,重复烘干次数不得超过两次。

焊丝、焊条选用表4.7.1

③焊前预热及焊后缓冷

施焊前应采用电加热或火焰加热的方法进行预热处理。底层焊道完成后,应立即进行下一层的焊接,且应连续焊完。如中断焊接,应立即进行温度为300~350℃、时间为15~30min的后热处理,然后保温缓冷至室温。再焊接时应对焊缝进行检查,确认无裂纹等缺陷后方可按原焊接工艺规程继续进行焊接。每次焊接完毕都应进行焊后缓冷处理,避免出现裂纹等缺陷。

④无损检测

焊缝焊接完毕24小时后,应及时对焊缝进行100%无损检测,以符合《压力容器无损检测》JB4730-94中RT-II级为合格。

⑤焊后热处理

炉管焊口热处理应在无损检测合格后进行。热处理的加热范围,应以焊缝中心为基准,两侧各不小于焊缝宽度的三倍且不小于25mm的区域,加热区以外的100mm范围应予以保温,采用电加热法进行。在热处理过程中,应准确地控制加热温度,且使焊件温度分布均匀。测温采用热电偶,并用自动记录仪记录热处理曲线,测温点应在加热区内。热处理完毕,应从所处理的焊口中抽检10%的焊口进行下列检验:

对焊缝、热影响区及其附近母材分别抽检表面布氏硬度,以HBS≤241为合格,否则应从新进行热处理;