CH系列超分散剂在塑料中的应用

- 格式:doc

- 大小:70.00 KB

- 文档页数:7

MLCC工艺简介配流工序原则上讲,配方和生产工艺是影响和决定陶瓷材料质量和性能的两大方面。

配料和流延工序不但包含了配方的确定过程,而且是mlcc制备工艺中的起始工序,该环节的工序质量对后续生产有重要影响。

因此,从产品的角度讲,配流可以说是整个生产过程中最重要的环节。

1. 配料工序配料工序包括两个过程,备料和分散。

后续成型工艺的不同对原料的种类要求不同。

针对流延成型来讲,备料是指按照配方要求给定的配比准确称量瓷粉、粘合剂、溶剂和各种助剂,混和置入球磨罐中准备分散;分散是指以球磨机或者砂磨机为工具通过机械粉碎和混合的原理达到细化粉粒、均匀化浆料的目的。

1.1 关于原料1.1.1 瓷粉瓷粉是电容行为发生的主体,整个工艺是围绕瓷粉为核心进而展开的。

不同体系瓷粉其主要成分不同,比如高频陶瓷常采用BT系、BTL三价稀土氧化物系、ZST系材料,中高压陶瓷常采用BT系、SBT系以及反铁电体材料。

我公司所采用瓷粉全部为外购瓷粉,因此对瓷粉材料的成分本身不用太为苛刻,一般只按照使用的产品类型和牌号来进行标识。

目前,公司使用的瓷粉按照端电极材料可以分为BME(based metal electrode)及NME(noble metal electrode)两大系列,按照其容温特性又可具体细分如下:(NP0) 高频热稳定材料:CG-32BME (X7R) 低频中介材料:AN342N、X7R252N、AD352N等(Y5V) 低频高介材料:AD143N、YF123B等(NP0)高频热稳定材料:CG800LC、C0G150L、CGL300、VLF220B NME(X7R)低频中介材料:AD302J、X7R262L等对于粉体材料,控制其物理性能的稳定性对最终产品的一致性有重要意义。

常用的性能参数有:振实密度、比表面积、颗粒度以及微观形貌。

特别是对于有烧结行为的陶瓷电容器粉体材料,为了得到生长适度的晶粒,控制颗粒的初始粒径以及一致性是非常必要的。

二乙烯苯的聚合综述二乙烯苯(),遇明火、高热可燃。

动物实验具有麻醉作用和轻度刺激作用。

对环境有危害,对大气可造成污染。

其外观与性状:无色液体,有特臭;熔点(℃):-66.9 ;沸点(℃):199.5;相对密度(水=1):0.93;相对蒸气密度(空气=1):4.48;饱和蒸气压(kPa):0.13(32.7℃);闪点(℃):74;引燃温度(℃):470;爆炸上限%(V/V):6.5;爆炸下限%(V/V):0.7 ;溶解性:不溶于水。

它的主要用途是用于制造塑料和离子交换树脂。

二聚乙烯的主要聚合:聚二乙烯苯,苯乙烯-二乙烯苯共聚,其他与二乙烯苯共聚(一)聚二乙烯苯的聚合及应用:1.聚二乙烯苯微球的合成:按照比例将二乙烯苯(DVB80)、偶氮二异丁腈、聚乙烯基吡咯烷酮、溶剂加入带有球型冷凝管及电动搅拌器的50 mL三口烧瓶中,开动搅拌使溶液分散均匀,通氮气30 min,在氮气保护下水浴加热至70℃,恒温反应一定时间后,过滤,用乙醇洗涤所得到的微球,真空干燥。

2. 聚二乙烯基苯微球的表征:采用日本Hitachi公司的S-3500N扫描电子显微镜(SEM)来测定微球的粒径及分布并观察微球表面形态.聚合物微球粒径及分布采用下式计算:其中Dn为所测的微球粒径,-D为微球数均粒径,n为所测量的微球数,δ为粒径的标准偏差,PSD为微球粒径的分散度,其值越小,微球大小越均匀,单分散性越好.微球中悬挂双键含量的测定采用溴水与PDVB微球中的悬挂双键加成,得到溴化微球;再准确称量0·1 g溴化微球,加入准确称量的0·1 g氢氧化钾(KOH),加乙醇10 mL回流12 h,再用0·1mol/L标准HCl溶液滴定反应液中过量的氢氧化钾,计算聚合物微球中悬挂双键的含量.将微球与溴化钾(KBr)混合研细,用Bio-RadFTS135付立叶红外光谱仪用漫反射红外光谱法测定聚合物的红外光谱图.采用NetzschTG209对微球进行热重分析3. 聚合反应进程研究:弱极性二乙烯基苯在强极性溶剂乙腈中所进行的溶液聚合属于沉淀聚合,通常称作分散聚合.随着二乙烯基苯的聚合,当其聚合度达到一定值时,与溶剂发生相分离,从溶液中沉淀出来形成微核[2]并不断长大.分散剂PVP 对分散粒子起到保护稳定作用.单体转化率与时间的关系如图1所示.由图中可以看到在聚合前期,聚合反应速率很大,随着聚合的进行和单体的浓度的降低,聚合速度递减,在10 h内聚合反应几乎完全.由于单体浓度较低,在聚合过程中并不出现自动加速现象.采用此方法得到的聚合物产率超过80%,而用一般的沉淀聚合[3~5]方法反应初始单体二乙烯基苯的浓度通常不超过4%,在反应24 h后聚合物产率不超过60%.采用红外光谱法对不同聚合时间得到的产物进行测定,得到的聚合物的红外光谱图如图2所示.由图2中可以看到,在1683 cm-1处有一明显的吸收峰,这是聚乙烯基吡咯烷酮(PVP)的C O键伸缩振动吸收峰;在1630 cm-1处为悬挂双键C C伸缩振动吸收峰;1600 cm-1处吸收峰为苯环骨架伸缩振动吸收峰;835 cm-1处为1,4-二取代苯的特征吸收峰,796 cm-1及709 cm-1处出1,3-二取代苯的特征吸收峰.通过峰强度的比值可以估算聚合物中各组分的比例,例如测定A1683/A1600随时间的变化情况,可以估算PVP在微球中的含量随时间的变化.如图3所示,随着聚合反应的进行,聚合产物中的PVP含量逐渐增大,这是因为稳定剂PVP在沉淀聚合中与聚二乙烯基苯发生接枝,连接于微球之上,从而起到更好的稳定作用.反应开始时形成的聚合物微粒还很少,只需少量的PVP即可以被稳定;随着反应的进行,聚二乙烯基苯不断在聚合物微粒表面沉积,微粒粒径增大,所需稳定剂量增大并且原来已接枝的PVP 被包埋于微球内部,聚合物微粒则不断从溶液中吸附PVP并接枝,使PVP 在聚合物微球中的含量增大,并不随微球比表面积减小而减小.图4表示随着反应的进行,聚合物中悬挂双键含量逐渐减少.这是由于反应初期聚合物表面的双键含量较高,溶液中二乙烯基苯能够与聚合物微粒表面的悬挂双键不断反应,聚合物微粒逐渐增大,微粒的比表面积逐渐减小,因而聚合物中的悬挂双键含量不断减小.另外,随着反应的进行,聚合物内部的悬挂双键也可能继续发生聚合反应,使得悬挂双键总量降低.图5表示随着反应的进行,微球中的间位二取代苯的含量逐渐增加.这是由于间位二乙烯苯的反应活性比对位二乙烯苯活性低,在聚合初期对位二乙烯苯反应快,在形成的聚合物微粒中所占的比例大,溶液中对二位乙烯苯的浓度降低的速度比间位二乙烯苯的浓度快;在反应后期,参与聚合反应的单体中间位二乙烯苯的比例比起始时高,使得微球中的间位二取代苯的含量增高Fig. 5IR absorbance ratio ofp-disubstitutedbenzene andm-disubstitutedbenzene in PDVBmicrospheres at different reaction times4. 聚二乙烯苯微球的应用:4.1聚二乙烯苯型多孔吸附剂的纳米孔结构表征:以往的研究表明,提高高分子吸附剂的交联,可以改善热稳定性[1]和抗溶胀稳定性[2~4],能够增加比表面积及提高对目标物质(有机物、体)的吸附量[5~7].因此,我们采用悬浮聚合方制备了球形聚二乙烯苯多孔吸附剂,进而开展功能化和吸附性能研究[8,9].研究发现,高分子附剂的吸附性能与其微观孔结构密切相关,以于即使结构和比表面积都相同的高分子吸剂也会表现出吸附性能差异.然而,目前涉及多孔高分子吸附剂研究的报道通常只给出比表面和平均孔径,少有微观孔结构方面的表征数据.按照国际纯粹与应用化学联合会(IUPAC)的分类方法[10],多孔固体中孔径大于50 nm的孔为大孔,小于2 nm的孔为小孔,介于二者之间(2~50nm)的孔称为中孔.对于高比表面的高交联高分子吸附剂,一般只存在微孔和中孔.为进一步揭示影响聚二乙烯苯多孔吸附剂吸附性能的本质,本实验室采用氮气吸附法深入研究了其中的纳米孔结构(中孔和微孔),并对吸附剂内部孔的形貌进行了扫描电镜观察.4.11理论:(1)比表面:根据BET多层吸附模型[11],吸附量与吸附质气体分压之间满足BET方程其中,P0为气体吸附质在沸点时的饱和蒸汽压;P为测定吸附量时所选用的某一分压;P/P0称为相对压力;W是在氮气分压为P0时的吸附量;Wm为饱和单层吸附量;C为BET常数,与第一层吸附时的能量相关,是吸附质/吸附剂相互作用强度的体现.以1/{W[(P0/P)-1]}对P/P0作图,在P/P0为0.05~0.35范围内成线性关系.由其截距i=1/(1/WmC)和斜率s=(C-1)/(WmC),可得出饱和单层吸附量Wm=1/(s+i).由饱和单层吸附量可计算测定样品的总表面积St=(WmNAcs)/(M),其中N为Avogadro常数(6.023×1023分子/mol),Acs为吸附质分子的截面积(氮气0.162 nm2/分子),M为吸附质的分子量(氮气28.0134mol/g).因此,比表面积S=St/w,其中w为测定时所用样品的重量.(2)总孔体积与平均孔径:在恒定温度下,通过从0.01~1逐步改变分压,测定相应的吸附量,由吸附量对分压作图,则得到吸附等温线.反之,从1~0.01逐步改变分压,测定相应的脱附量,由脱附量对分压作图,则得到脱附等温线.孔体积是根据气体吸附质在沸点温度下的吸附量计算的.在沸点温度下当相对压力为1或非常接近于1时,吸附剂的微孔和中孔一般可因毛细管凝聚作用被液化的吸附质充满.将此时测定的气体吸附体积Vads换算为吸附质的液体体积Vliq=(PaVadsVm)/(RT),其中Pa和T分别为环境压力和温度,R 为气体常数(8.314×107ergs/deg/mol),Vm为液体吸附质的摩尔体积(液氮34.7 cm3/mol).因此,吸附剂的孔体积V=Vliq/w.假定吸附剂的孔为圆柱形,则平均孔半径rp=2Vliq/S,平均孔直径dp=2rp.(3)中孔的孔径分布:根据毛细管凝聚原理,孔的尺寸越小,在沸点温度下气体凝聚所需的分压越小.在不同分压下吸附的吸附质的液态体积对应于相应尺寸孔的体积,因此由孔体积的分布测定孔径分布.一般而言,脱附等温线更接近于热力学稳定状态,故通常由脱附等温线计算孔径分布.假定孔为园柱形,则根据Kelvin方程,孔半径表示为:其中,γ为吸附质在沸点时的表面张力(77 K液氮: 8.85ergs/cm2);T为液态吸附质的沸点(液氮77K).将各个参数代入上式,则rk=4.15/lg(P0/P).Kelvin半径rk表示在P/P0相对压力下气体吸附质发生凝聚时的孔半径.而实际上在凝聚之前,孔壁已存在吸附层;或脱附后还留下一吸附层.因此,实际的孔半径为rp=rk+t,t为吸附层的厚度.根据de Boer等[12]的计算:在此基础上,采用脱附等温线,根据BJH理论[13],计算孔径分布.(4)微孔的孔径分布:在较低的相对压力下(一般P/P0<0.3),精确测定吸附等温线.根据该等温线,有许多方法可以用于微孔分析,例如t图法、MP法、DR法、DA 法、HK法、SF法、DFT法、以及热转换法和分维法等,本研究仅选用HK法[14]和SF法[15]对数据行处理.HK方法和SF方法都是根据Polanyi吸附势能理论[16]和Kelvin方程衍生出来的,只是前者假定微孔为狭缝型,后者假定微孔为圆柱型.4.12实验:(1)材料:以过氧化苯甲酰为引发剂(用量为单体重量的1%),甲苯/液体石蜡(2:1,V/V)为混合致孔剂,不同二乙烯苯单体(工业二乙烯、m-二乙烯苯、p-二乙烯苯、及其混合物)进行悬浮聚合[8],得到的珠状多孔产物在Soxhlet提取器中由石油醚(分析纯,bp 60~90℃)提取20 h,然后于40℃真空干燥,得到聚二乙烯苯多孔吸附剂.各种聚二乙烯苯吸附剂编号及其单体组成和致孔剂用量列于表1中.这些不同的聚二乙烯苯多孔吸附剂用于纳米孔结构的测定.(2)纳米孔结构表征:在自动气体吸附系统(Autosorb-MP-1型,美国Quantachrome公司)的脱气站上,上述聚二乙烯苯多孔吸附剂样品于50℃真空脱气24~48 h.然后精确称重样品,将样品管安装于测试系统的样品站,以氮气为吸附气体,以氦气为系统过渡气体,进行自动测定,平衡时间选为10 min,BET比表面测定选用7点法,吸附等温线选用20点,脱附等温线选用40点.用于微孔分析的吸附等温线选用30点.测定数据采用Autosorb for Window软件(1.17版,美国Quantachrome公司)按上述原理进行处理,得到各种孔结构参数.选择若干聚二乙烯苯多孔吸附剂,从中剖开,在日立公司3500N扫描电子显微镜上观察其内部微孔结构并照相.4.13结果与讨论(1)聚二乙烯苯多孔吸附剂的吸附等温线测定不同聚二乙烯苯多孔吸附剂的吸附脱附等温线,示于图1中,其中PDVB-1、PDVB-2、PDVB-3、P(m-DVB)-1、P(m-DVB)-2和P(p-DVB)所代表的树脂的单体组成及致孔剂用量见表 1.根据BDDT分类方法,吸附等温线分为5种类型[10].而根据IUPAC分类,吸附等温线的线形可分为6种类型,每种代表一类吸附形态[17].聚二乙烯苯多孔吸附剂的吸附等温线类似于其中的第四种类型,意味着不仅吸附剂可以对氮气分子发生多层吸附,而且吸附剂中除了微孔之外还存在着可以引起毛细管凝聚的中孔.图1中(a)PDVB-1与(b)PDVB-2差别只在致孔剂量不同,(b)的吸附/脱附等温线的分离现象意味着其大孔含量更多;而(c)、(d)、(e)、(f)吸附/脱附等温线有类似形状,但其相对压力P/P0<0.3及P/P0>0.75时的斜率还是有差别的,说明其孔结构的情况亦有不同.4.2聚二乙烯苯多孔微球孔结构和液相色谱性能的应用:聚二乙烯苯多孔微球的孔结构受控于交联度及稀释剂,从色谱方法证明交联度高对形成微束孔有利,而稀释剂的质和量则决定真孔的性质.微球的结构参数中以微球的尺寸及孔径对高效液相色谱性能影响较大.微球的试样线性容量比十八烷基硅氧烷键合硅胶大l一2个数量级,说明溶质分子是扩散进入到高分子骨架中的.文中以化学组成相同、孔结构不同的聚二乙烯苯微球为基础,研究了溶解及吸附对几种有机化合物的保留值的贡献,对极性溶质来说,溶解系数约占总贡献的80多.从许多实验结果也说明此类固定相的比表面对色谱的分离度贡献不大.因此称此种固定相为吸着剂较称之为吸附剂更好.可以设想,具有刚性骨架的高分子组成、高分子本体相又足够薄的均匀多孔微球将是一种较理想的固定相.相关实验:4.21试剂:所用试剂均为化学纯及分析纯.工业二乙烯苯经减压蒸馏后用色谱法测定其含(l)二乙烯苯70.,多,乙基苯乙烯26多,高馏份,%.(2)二乙烯苯42.,多,乙基苯乙烯54.5外,二乙苯2.9多.色谱条件:柱价0.3x200厘米Chiomosor卜P一12%ApizonL,检侧器热导池,柱温150℃,汽化温度2”℃,桥电流180毫安,载气流速,H:,60毫升/分4.22色谱测定:用JASCOFamilic--100N,Unidec一10011微型液相色谱仪,称量固定相用微量分析天平(PaulBunge)。

![一种超支化聚酯树脂颜料分散剂、制备方法及其色浆和色浆的应用[发明专利]](https://uimg.taocdn.com/e9b586140622192e453610661ed9ad51f01d5484.webp)

(10)申请公布号 (43)申请公布日 2014.10.08C N 104086762A (21)申请号 201410314464.X(22)申请日 2014.07.03201310360504.X 2013.08.16 CNC08G 63/91(2006.01)C09D 17/00(2006.01)(71)申请人立邦工业涂料(上海)有限公司地址201201 上海市浦东新区创业路287号(72)发明人何东风 施珠容 金志光 李世冰汪少锋 萧正铭 梁健(74)专利代理机构北京正理专利代理有限公司11257代理人张文祎(54)发明名称一种超支化聚酯树脂颜料分散剂、制备方法及其色浆和色浆的应用(57)摘要本发明公开了一种超支化聚酯树脂颜料分散剂、制备方法及其在颜料分散色浆和色浆的应用。

本发明的超支化聚酯树脂颜料分散剂为具有羟基官能团的、树枝状的、超支化的、3D 结构的聚酯,其数均分子量为1500-20000,固含量为20%-90%,是采用酸酐和超支化聚酯反应,然后与一端是单环氧官能团另一端是疏水性长碳链的化合物反应制备。

分散剂引入的长链烷基/芳基犹如锚钩的结构,与涂料主体树脂分子链有良好的相容性,并能降低分散体系的再度絮凝或聚集可能性。

采用本发明的分散剂的油漆或色浆研磨很短时间即可达到细度要求,将其用于成品漆,成品漆的硬度高、热储存及室温储存稳定性好,能有效减缓成品漆沉淀和浮色。

(66)本国优先权数据(51)Int.Cl.权利要求书2页 说明书11页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书2页 说明书11页(10)申请公布号CN 104086762 A1.一种超支化聚酯树脂颜料分散剂,其特征在于:所述的超支化聚酯树脂颜料分散剂为具有羟基官能团的、树枝状的、超支化的、3D结构的聚酯。

2.根据权利要求1所述的超支化聚酯树脂颜料分散剂,其特征在于:所述超支化聚酯树脂颜料分散剂的酸值小于10mg KOH/g;超支化聚酯树脂聚合物分子链至少有16个羟基官能团,所述的羟基官能包含伯羟基和仲羟基,且仲羟基至少占整个羟基官能团的10%;超支化聚酯树脂聚合物分子至少带有1个具有疏水性的碳链基团。

本文摘自再生资源回收-变宝网()分散剂的7种类型分散剂又称湿润分散剂,它除具有湿润作用外,其活性基团一端能吸附在粉碎成细小微粒的颜料表面,另一端溶剂化进入漆基形成吸附层(吸附基越多,链节越长,吸附层越厚),产生电荷斥力(水性涂料)或熵斥力(溶剂型涂料),使颜料粒子长期分散悬浮于漆基中,避免再次絮凝,因而保证制成的色漆体系的贮存稳定。

分散剂有很多种,初步估算,现存世界上有1000多种物质具有分散作用。

现按其结构来区分,可分为以下7种类型。

阴离子型润湿分散剂大部分是由非极性带负电荷的亲油的碳氢链部分和极性的亲水的基团构成。

2种基团分别处在分子的两端,形成不对称的亲水亲油分子结构。

它的品种有:油酸钠c17h33coona、羧酸盐、硫酸酯盐(r—o—so3na)、磺酸盐(r—so3na)等。

阴离子分散剂相容性好,被广泛应用于水性涂料及油墨中。

多元羧酸聚合物等也可应用于溶剂型涂料,并作为受控絮凝型分散剂广泛使用。

阳离子型润湿分散剂非极性基带正电荷的化合物,主要有胺盐、季胺盐、吡啶鎓盐等。

阳离子表面活性剂吸附力强,对炭黑、各种氧化铁、有机颜料类分散效果较好,但要注意其与基料中羧基起化学反应,还要注意不要与阴离子分散剂同时使用。

非离子型润湿分散剂在水中不电离、不带电荷,在颜料表面吸附比较弱,主要在水系涂料中使用。

主要分为乙二醇性和多元醇型,降低表面张力和提高润湿性。

与阴离子型分散剂配合使用作为润湿剂或乳化剂,广泛应用于水性色浆、水性涂料及油墨中。

两性型润湿分散剂是由阴离子和阳离子所组成的化合物。

典型应用的是磷酸酯盐型的高分子聚合物。

这类聚合物酸值较高,可能会影响层间附着力。

电中性型润湿分散剂分子中阴离子和阳离子有机基团的大小基本相等,整个分子呈现中性,但却具有极性。

如油氨基油酸酯c18h35nh3oocc17h33等均属于这种类型,在涂料中应用相当广泛。

高分子型超分散剂高分子型分散剂最为常用,稳定性也最佳。

高分子型分散剂也分为多己内多酯多元醇-多乙烯亚胺嵌段共聚物型分散剂、丙烯酸酯高分子型分散剂、聚氨酯或聚酯型高分子分散剂等,由于它们的锚定基团一头与树脂缠绕吸附,另一头又与颜料粒子包附,因此贮存稳定性是比较好的。

7种常用涂料分散剂类型及应用效果涂料配方中,需要用到很多粉体填料来提高涂料各方面的性能,有效降低成本,但是由于各种填料都属于无机粉体,粒径比较小,比表面积大,粒子间的作用力比较强,容易团聚,因此需要通过合适的分散剂对不同的涂料配方,才能发挥最大的效果。

那么涂料用的涂料分散剂主要有哪几种呢?1.阴离子分散剂大部分是由非极性带负电荷的亲油的碳氢链部分和极性的亲水的基团构成。

2种基团分别处在分子的两端,形成不对称的亲水亲油分子结构。

阴离子分散剂相容性好,被广泛应用于水性涂料及油墨中。

2.阳离子分散剂阳离子分散剂吸附力强,对炭黑、各种氧化铁、有机颜料类分散效果较好,但要注意其与基料中羧基起化学反应,还要注意不要与阴离子分散剂同时使用。

3.非离子型分散剂在水中不电离、不带电荷,在颜料表面吸附比较弱,主要在水系涂料中使用。

与阴离子型分散剂配合使用作为润湿剂或乳化剂,广泛应用于水性色浆、水性涂料及油墨中。

4.双性型润湿分散剂是由阴离子和阳离子所组成的化合物。

典型应用的是磷酸酯盐型的高分子聚合物。

这类聚合物酸值较高,可能会影响层间附着力。

5.电中性型润湿分散剂分子中阴离子和阳离子有机基团的大小基本相等,整个分子呈现中性,但却具有极性,在涂料中应用相当广泛。

6.高分子型超分散剂高分子型分散剂最为常用,稳定性也最佳。

由于它们的锚定基团一头与树脂缠绕吸附,另一头又与颜料粒子包附,因此贮存稳定性是比较好的。

7.自由基型超分散剂采用最新的受控自由基聚合技术(CFPP),可以使分散剂的结构更为规整。

常用的方法有:GTP、ATRP(原子转移自由基聚合)、RAFT(可逆加成断裂链转移可控自由基聚合,包括C-RAFT及S-RAFT等)、NMP、SFRP(稳定自由基聚合)、TEMPO等。

通过采用受控自由基聚合技术,可以使分散剂的相对分子质量分布更为集中,锚定基团也更为集中,效率更高。

综上所述,不同的涂料体系,不同的粉料,采用不同的分散剂,才能充分发挥涂料的性能。

第17卷第12期2000年12月精细化工FINE CHEMICA LSV ol.17,N o.12Dec.2000表面活性剂高分子表面活性剂在水处理剂中的应用①宋照斌,宋启煌(广东工业大学化工系,广东广州 510090)摘要:概述了高分子表面活性剂的特性,用作水处理剂的表面活性剂的重要品种,应用及展望。

关键词:高分子表面活性剂;水处理剂;应用中图分类号:T Q423.9 文献标识码:A 文章编号:1003-5214(2000)12-0700-04 高分子表面活性剂通常是指相对分子质量在数千以上、具有表面活性的物质。

与普通表面活性剂一样,高分子表面活性剂同样由亲水和亲油二部分组成。

从分子结构来看,高分子表面活性剂有无规型、嵌段型和接枝型等几种分子结构型式。

若从表面活性剂亲水部分的性质来看,它则可分为阴离子型、阳离子型、两性离子型和非离子型四大类。

高分子表面活性剂具有分散、乳化、增溶、增稠等能力,毒性小,可用作分散稳定剂、乳化剂、破乳剂、药物增溶剂、保湿剂、洗涤剂、水处理剂等。

作为工业“味精”的表面活性剂发展迅猛,其应用领域从日用化学工业发展到石油、纺织、食品、农业、环境以及新型材料等方面,年产量以4%~5%的速度增长,1995年世界表面活性剂的产量就已达900万t,品种一万种以上,市场营销额为100亿美元以上[1],1997年我国主要表面活性剂产量为48万t,其中:阴离子39万t,非离子7万t,阳离子约2万t。

表面活性剂品种1444种,其中:非离子644种,阴离子407种,阳离子289种,两性离子104种。

据日用化学工业信息预测世界表面活性剂的需求2000年将达1080万t,2005年将达1250万t。

工业的迅猛发展大大推动和促进了表面活性剂学科的发展,并扩大了其应用范围。

在水处理剂中得到了新的应用。

水处理剂是精细化工产品中的一个重要门类,目前所用的水处理剂主要有絮凝剂、缓蚀剂、阻垢分散剂、杀菌灭藻剂、除垢剂、除油剂、除氧剂、浮选剂、软化剂等。

水基颜料超分散剂随着人们生活水平的提高,对于环境的要求也越来越高,对于化学品的安全性和环保性要求也越来越高。

水基颜料超分散剂是一种新型的化学品,它可以使水基颜料在水中分散均匀,降低颜料的粘度和粘度稳定性,提高颜料的使用效率和色彩鲜艳度。

本文将详细介绍水基颜料超分散剂的原理、性能、应用和市场前景。

一、水基颜料超分散剂的原理水基颜料超分散剂是一种表面活性剂,它的作用是在水中分散颜料颗粒,使颜料颗粒分散均匀,防止颜料颗粒之间的沉淀和聚集,从而提高颜料的使用效率和色彩鲜艳度。

水基颜料超分散剂的作用原理是表面活性剂分子的亲水基与水分子结合,疏水基与颜料颗粒表面结合,形成一层分子膜,使颜料颗粒表面带电,并且颗粒间的静电斥力相互作用,防止颜料颗粒之间的聚集和沉淀。

二、水基颜料超分散剂的性能1.超强分散性能:水基颜料超分散剂具有超强的分散性能,可以迅速将颜料颗粒分散均匀,防止颜料颗粒之间的聚集和沉淀。

2.优异的稳定性:水基颜料超分散剂具有优异的稳定性,可以使颜料颗粒在水中长时间保持分散状态,不会出现沉淀和聚集现象。

3.良好的适应性:水基颜料超分散剂适用于各种水性颜料体系,具有良好的适应性。

4.低泡性能:水基颜料超分散剂具有低泡性能,不会产生大量气泡影响颜料的使用效果。

5.良好的流变性能:水基颜料超分散剂具有良好的流变性能,可以降低颜料的粘度和粘度稳定性,提高颜料的使用效率。

三、水基颜料超分散剂的应用1.水性涂料:水基颜料超分散剂可以用于各种水性涂料中,包括水性丙烯酸涂料、水性聚氨酯涂料、水性环氧涂料等。

2.水性油墨:水基颜料超分散剂可以用于各种水性油墨中,包括水性柔印油墨、水性丝网印刷油墨、水性数字印刷油墨等。

3.水性胶黏剂:水基颜料超分散剂可以用于各种水性胶黏剂中,包括水性聚氨酯胶黏剂、水性丙烯酸胶黏剂、水性聚酯胶黏剂等。

4.水性纺织品染料:水基颜料超分散剂可以用于水性纺织品染料中,包括水性染料、水性印花浆料等。

超支化聚醚的合成与应用黄萍珍,顾嫒娟*,梁国正,袁 莉(苏州大学材料与化学化工学部材料科学与工程系,苏州 215123)摘要:超支化聚醚以其独特的结构与性能而成为高分子研究的热点。

本文对近年来H BP E的合成方法及应用研究进行了综述。

目前超支化聚醚的制备方法主要包括在缩合反应、开环聚合反应、及质子转移等其它聚合反应。

超支化聚醚的应用研究领域非常广阔,主要包括聚合物电解质、生物医药、无机物表面改性、荧光功能高分子材料、聚合物改性以及负载、液晶、水凝胶等其它功能材料方面显示出了巨大的应用潜力。

本文还对超支化聚醚今后的应用前景进行了展望。

关键词:超支化;聚醚;合成;应用超支化聚合物以其特有的准三维球形和高度支化的结构,优越物理化学性能而逐渐成为高分子科学研究的一个热点[1]。

目前超支化聚合物的制备方法有:缩合反应、加成反应、开环聚合及接技聚合等。

聚醚多元醇(简称聚醚)是由起始剂(含活性氢基团的化合物)与环氧乙烷(EO)、环氧丙烷(PO)、环氧丁烷(BO)等在催化剂存在下经加聚反应制得,具有化学物理稳定的键接键、无毒、无腐蚀性,低挥发性、不易吸潮及结构可调控性等优点,以及良好的水及有机溶剂溶解性和生物相容性,已作为乳化剂、分散剂、消泡剂、破乳剂、防腐剂、抗静电剂、渗透剂及聚氨酯泡沫塑料的中间体及各类润滑油的主要组分得到广泛的应用。

利用超支化技术,制备具有独特功能的新型超支化聚醚(H BPE)具有重要的研究和应用价值,这引起了研究人员浓厚的兴趣,短短几十年报道日益增多,本文对其近年来的合成及应用研究进行综述。

1 超支化聚醚的合成方法1 1 缩合反应超支化聚合物的合成一般采用 一步缩聚法,即通过ABx型单体(x!2)不加控制、一步反应而得到。

1992年Fr chet等[2]首次报道了以AB2型单体5 (溴甲基) 1,3 二苯酚在K2CO3的冠醚溶液中通过自缩合反应得到H BPE,1998年M ueller等报道以3,5 二(五氟苯甲氧基)苯甲醇为AB2型单体[3]在金属钠催化下合成超支化聚苯醚。

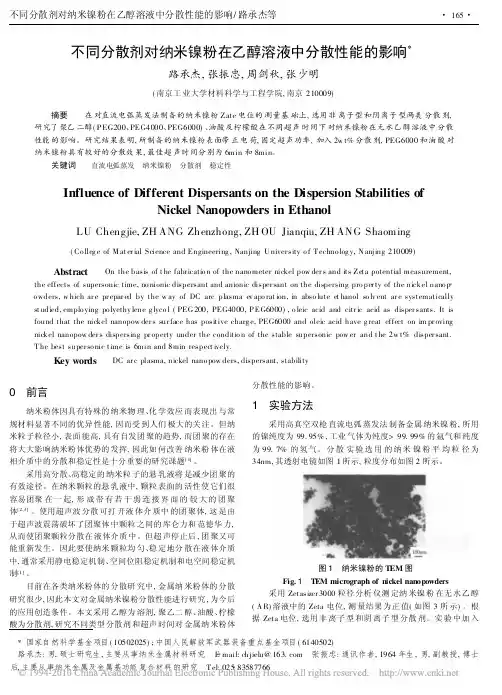

*国家自然科学基金项目(10502025);中国人民解放军武器装备重点基金项目(6140502) 路承杰:男,硕士研究生,主要从事纳米金属材料研究 E mail:chjielu@ 张振忠:通讯作者,1964年生,男,副教授,博士后,主要从事纳米金属及金属基功能复合材料的研究 T el:025 ********不同分散剂对纳米镍粉在乙醇溶液中分散性能的影响*路承杰,张振忠,周剑秋,张少明(南京工业大学材料科学与工程学院,南京210009)摘要 在对直流电弧蒸发法制备的纳米镍粉Z ate 电位的测量基础上,选用非离子型和阴离子型两类分散剂,研究了聚乙二醇(P EG200、PEG4000、PEG6000)、油酸及柠檬酸在不同超声时间下对纳米镍粉在无水乙醇溶液中分散性能的影响。

研究结果表明,所制备的纳米镍粉表面带正电荷,固定超声功率,加入2w t%分散剂,PEG6000和油酸对纳米镍粉具有较好的分散效果,最佳超声时间分别为6min 和8min 。

关键词 直流电弧蒸发 纳米镍粉 分散剂 稳定性Influence of Different Dispersants on the Dispersion Stabilities ofNickel Nanopowders in EthanolLU Chengjie,ZH ANG Zhenzhong,ZH OU Jianqiu,ZH ANG Shaoming(Co lleg e of M at er ial Science and Engineering ,Nanjing U niver sity o f T echno log y,N anjing 210009)Abstract On the basis of t he fabr icatio n of the nano meter nickel pow der s and its Z eta potential measurement,the effects of supersonic time,no nionic dispersant and anionic disper sant on the dispersing pro per ty of the nickel nano p o wders,w hich ar e pr epar ed by the w ay of DC arc plasma ev apo rat ion,in abso lute et hanol so lv ent ar e systematically st udied,emplo ying po lyethy lene g lyco l (PEG 200,PEG4000,P EG6000),o leic acid and citr ic acid as disper sants.It is found that the nickel nanopow der s sur face has positive charg e,PEG6000and oleic acid have g reat effect on im pr oving nickel nanopow der s dispersing pr operty under the conditio n of the stable supersonic pow er and t he 2w t%disper sant.T he best super so nic t ime is 6min and 8min respect ively.Key words DC ar c plasma,nickel nano pow ders,dispersant,stability0 前言纳米粉体因具有特殊的纳米物理、化学效应而表现出与常规材料显著不同的优异性能,因而受到人们极大的关注。

农药水性分散剂的技术跟进与创制WG和SC的加工工艺、评价手段WG及其加工工艺水分散颗粒剂(water dispersible granule)WG又叫干悬浮剂或粒型可湿性粉剂,它在水中能够快速的崩解、分散,形成高悬浮的分散体系。

一般来说,WG是由活性成分、润湿剂、分散剂、崩解剂、稳定剂、黏结剂等助剂和填料等组成。

WG的制造方法很多,总的来说分为两类:“干法”和“湿法”。

所谓湿法,是将农药、助剂等,以水为介质,在砂磨机中研细,制成悬浮剂,然后造粒,造粒方法有:喷雾干燥造粒、流动床干燥造粒、冷冻干燥造粒等。

所谓干法,是将农药、助剂等一起气流粉碎,制成可湿性粉剂,然后造粒,造粒方法有:转盘造粒、挤压造粒、高速混合造粒、流动床造粒、压缩造粒等。

水分散粒剂造粒方法及产品特征造粒方法制造条件产品的物理性能制造费用粉碎方式干燥水分% 干燥温度℃形状粒度nm 水中崩解性喷雾干燥湿式40-50 >100 球形0.1-0.5 快高流动床干燥湿式40-50 50-80 大致球形0.1-1.0 快高冷冻干燥湿式40-50 <0 不定形0.5-3.0 中中-高转盘干式10-15 50-80 大致球形0.2-3.0 中低挤压干式10-15 50-80 圆柱0.7-1.0 慢低高速混合干式10-15 50-80 不定形0.1-2.0 中中-高流动床干式20-30 50-80 大致球形0.1-1.0 中中-高压缩干式0 - 不定形0.5-3.0 慢低WG评价手段崩解性:以测定崩解时间长短来表示,一般规定小于3 min。

方法如下:向含有90 ml蒸馏水的100 ml具塞量筒中于25℃下加入样品颗粒(0.5 g,250-1410 微米),之后夹住量筒的中部,塞住筒口,以8 r/min的速度绕中心旋转,直到样品在水中完全崩解。

悬浮率:将100 ml平衡过温度的标准水加入250 ml量筒中,称取需要量的试样于50 ml烧杯中,用标准水将其定量转移至量筒中,使达250 ml。

CH系列超分散剂在塑料中的应用陈腊琼(上海三正高分子材料有限公司上海200237)摘要:在介绍CH系列超分散剂的发展概况、结构特征和作用机理的基础上,重点介绍了塑料用超分散剂的主要品种及其在塑料加工中的使用方法和使用效果。

关键词:超分散剂聚合物加工色母粒随着我国塑料制品工业的发展,塑料加工助剂的发展前景看好。

以色母粒为例,我国的总需求量已由1995年的4万吨增至2000年的 6万吨,相应的有机颜料需求量也大幅度增长。

目前,我国有机颜料品种有100多个,年产量约占世界有机颜料总产量的25%,可惜的是,在我国有机颜料100多个品种中,高档颜料只占生产总量的0.5%。

由于高档颜料的限制,国内塑料加工业使用的红、黄等色母粒多靠进口。

因此必须注重改变颜料产品结构,同时发展高效、多功能、复合型或具有特殊性能的专用型助剂,以便提高色母粒加工技术和产品质量,增加塑料产品在国际和国内市场的竞争力。

在强烈的市场需求推动下,国内有关专家对新型颜料助剂产生了浓厚的兴趣,90年代初国内文献中出现了对颜料用超分散剂的介绍性报导,同一时期国外产品开始进军中国市场,而国内专家也开始了该类产品的研制工作。

近年来,上海三正高分子材料有限公司在充分吸取国内外研究成果的基础上成功地开发了CH系列超分散剂,并在有机颜料、油漆等领域中获得了广泛应用,为这些行业产品品质的提升作出了贡献。

随着CH系列超分散剂研究与应用的发展,CH系列超分散剂正逐渐地影响到更广泛的领域,对塑料的成型加工及塑料产品品质的提升也带来了越来越直接的影响。

一、CH系列超分散剂的分子结构特征及作用机理CH系列超分散剂是一类特殊的聚合物型润湿分散剂,目前有四十多个品种,用于塑料加工的超分散剂主要有CH-1A,CH-2C,CH-6,CH-11四种。

CH系列超分散剂的分子结构可分为两个部分,一部分为锚固基团,其主要作用是将超分散剂紧密吸附于颜料(填料)表面,防止超分散剂脱附;另一部分为溶剂化链,其主要作用是在颜料(填料)表面形成一定厚度的保护层。

当吸附有超分散剂的颜料(填料)粒子相互靠近时,由于保护层的空间障碍,颜料(填料)粒子难以形成紧密的团聚体或絮凝体,从而使颜料粒子容易分散并且在介质中具有良好的分散稳定性。

CH系列超分散剂可以直接应用于颜料(填料)制备过程中,使制得的颜料(填料)在介质中容易分散,这是超分散剂的主要发展方向。

超分散剂也可以在塑料加工中应用,具体方法有三种,即用于增塑剂糊中,用于色母粒中和用于塑料与颜料/填料的直接混合中。

为了达到理想的使用效果,必须对CH系列超分散剂的分子结构进行精心设计。

设计内容包括超分散剂的锚固基团、超分散剂的溶剂化链、超分散剂的分子量以及超分散剂的分子构型等。

1、超分散剂的锚固基团用于无机颜料及强极性有机颜料(如偶氮色淀颜料)的超分散剂,其锚固基团采用强极性基团。

该基团能与颜料表面反应生成离子键,并通过离子键将超分散剂吸附于颜料表面,与颜料表面官能团之间通过化学反应可以产生很强的结合力。

CH-2C超分散剂就是这种结构。

对于弱极性的有机颜料,超分散剂的锚固基团相应选用弱极性基团。

这种锚固基团一般通过氢键吸附于颜料表面。

由于单个弱极性基团的吸附强度不够,一般采用多点锚固的形式,以确保吸在附过程中即使其中一个锚固基团发生脱附,仍可保持吸附状态,并很快使脱附的锚固基团回复到吸附状态上来。

CH-6型超分散剂即具有这种结构。

对于非极性或极性极低的有机颜料,一般需要超分散剂与带有极性基团的颜料衍生物(表面协同剂)配合使用。

CH-11即是一种表面协同剂,它由铜酞菁衍生物与高分子物质反应制得。

由于不同的颜料具有不同的表面极性,即使是同种颜料也由于不同的生产工艺而具有不尽相同的表面状态,因此在设计CH系列超分散剂的分子结构时,为了使超分散剂具有较为广泛的适用范围,大多数情况下锚固基团的选用都采用组合的方式。

2、超分散剂的溶剂化链不同极性的溶剂化链与相应极性的分散介质具有良好的溶解性,这种良好的溶解性能促使溶剂化链在颜料表面充分伸展,最大限度地形成空间屏障,使颜料在介质中容易分散并具有良好的分散稳定性。

CH系列超分散剂的溶剂化链主要分三类。

第一类溶剂化链选用强极性的高分子链,其中主要包括改性的聚酰胺与聚醚链。

第二类溶剂化链采用具有中等极性的高分子链,其中主要包括具有中等极性的聚酯链和中等极性的聚丙烯酸酯链。

第三类溶剂化链采用低极性的高分子链,其中主要包括端活性聚烯烃改性的聚酯链以及低极性的聚丙烯酸酯链。

CH-1A、CH-2C、CH-6等超分散剂的溶剂化链都属于这种类型。

该类超分散剂在非极性溶剂或低极性溶剂中具有相当好的溶解性。

经该类助剂处理的颜料,可广泛应用于色母粒和增塑剂糊,因为这些体系都具有较低的极性。

3、超分散剂的分子量CH系列超分散剂的分子量是经过设计并经反复实验后确定的。

由于溶剂化链是超分散剂的主体部分,因此在溶剂化链的合成过程中,其分子量受到了严格的控制。

分子量太小,即溶剂化链太短,超分散剂起不到应有的空间稳定作用;分子量太大,即溶剂化链太长,则可能导致溶剂化链折叠,压缩空间位阻,还可能导致不同颜料粒子吸附超分散剂后溶剂化链相互缠绕,不仅起不到分散稳定作用,反而导致颜料絮凝。

不同牌号的超分散剂,其分子量相距甚远,从几千到几百万,但在颜料表面所形成的吸附层厚度一般都在5-15nm之间。

4、超分散剂的分子构型为便于CH系列超分散剂在颜料表面采取最有效的吸附形态,充分发挥超分散剂的空间位阻作用,CH系列超分散剂的分子结构被设计为AB两段型(A为锚固基团,B为溶剂化链),或者设计为以锚固基团为背、以溶剂化链为齿的梳状结构。

上述两种结构都使锚固基团全部位于溶剂化链的一端,而溶剂化链的另一端没有吸附功能。

这种结构能保证超分散剂在颜料表面全部采取尾形吸附形态,而这种吸附形态最有利于颜料粒子的分散稳定化。

5、CH系列超分散剂的作用机理由于超分散剂的锚固基团牢固吸附于颜料表面,而溶剂化链又能迅速溶解于分散介质中,并与分散介质具有良好的相容性,因此超分散剂象具有两亲结构的表面活性剂作用于油/水界面一样,能大大降低颜料粒子与分散介质之间的界面张力,使颜料在分散过程中能很快被介质润湿。

与表面活性剂不同的是, 超分散剂的吸附非常牢固,不象表面活性剂一样容易脱附,同时其溶剂化链还会在颜料表面形成比表面活性剂厚得多的保护层(其厚度约为5-15纳米,而表面活性剂亲油基团一般不超过18个碳原子,所形成的厚度不会超过2.5纳米),使颜料粒子能长期稳定地分散于介质之中。

二、塑料用超分散剂的使用方法1、CH-1A在色母粒/填充塑料中的应用CH-1A可用于热塑性塑料之色母料以及塑料与颜(填)料的直接混合物,如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、ABS等。

由于各种色母料及直接混合物的配方与加工工艺千变万化,因此很难给出CH-1A的具体用量,常见用量为颜料及填料总量的5%。

如果原配方中含有硬脂酸金属盐、低分子量聚乙烯蜡或矿油等,则在初步实验时这些物质应予保留,实验证明这些物质有时对CH-1A具有增效作用。

表1 CH-1A应用实例具体的使用方法是:首先在高速混合机(或其它混合设备)中加入聚合物与CH-1A并使之充分混合(在高速混合机中,以1800转/分钟的速率混合2分钟以上;若用其它混合设备,则混合5分钟以上);然后加入颜料、填料、加工助剂以及其它必要的添加剂,继续混合(在高速混合机中,以1800转/分钟的速率混合1分钟以上;若用其它混合设备,则混合15分钟以上);最后用常用方法(如挤出或双辊研磨)进行加工混合。

上述操作步骤中关键是在加入其它组分之前要将CH-1A与聚合物充分混合,以保证CH-1A在聚合物表面均匀地包裹一层,以便在后续步骤中颜(填)料能充分分散,同时提高聚合物与颜(填)料之间的界面亲和性。

如果将CH-1A与颜料、填料等同时加入则会严重影响分散效率。

2、CH-2C在增塑剂糊中的应用CH-2C超分散剂在塑料中的作用是通过颜料(填料)粒子在增塑剂中的高效分散来实现的。

为了充分发挥超分散剂的润湿分散作用,超分散剂必须在颜料加入前溶解在增塑剂中,即先将计量的CH-2C加入到增塑剂中充分搅拌使之溶解,再加入颜料(填料)研磨得到增塑剂糊。

CH-2C的用量为无机颜料或填料重量的0.8-1.2%(个别为2.0-4.0%)。

以上得到的增塑剂糊主要用于PVC塑料,如PVC电缆料、PVC塑溶胶等。

超分散剂的使用大大降低了研磨体系的粘度,因此可以大幅度提高研磨基料中颜料(填料)的含量以保持研磨体系的粘度,使同一剪切速率下颜料(填料)粒子受到的剪切力与原体系保持一致,从而更有效地利用机械能破碎颜料(填料)粒子,提高生产效率。

表2 CH-2C 作用体系研磨配方3、CH-6及CH-11在增塑剂糊中的应用如前所述,要获得弱极性有机颜料在增塑剂中的稳定分散,应选用有多个弱极性锚固基团的超分散剂。

CH-6的分子结构为梳型,每个分子含有多个锚固基团和多条溶剂化链,可用于有机颜料及炭黑在PVC用增塑剂糊中的分散。

使用时先将CH-6溶于增塑剂中,然后加入颜料研磨。

CH-6的用量为有机颜料或炭黑干重的5-15%。

非极性或极性极低的有机颜料表面不具备可供超分散剂锚固的活性位,一般需要超分散剂与表面协同剂配合使用。

CH-11即是一种表面协同剂,它由铜酞菁衍生物与高分子物质反应制得。

CH-11用于酞菁颜料与炭黑颜料在增塑剂糊中的分散时,具体操作步骤为:先在增塑剂中加入超分散剂,搅拌均匀并溶解,再加入CH-11搅拌均匀,而后加入颜料(填料)并研磨。

CH-11的用量为酞菁颜料或炭黑颜料干重的1-5%。

三、在塑料中运用超分散剂的优越性在色母粒中应用CH-1A型超分散剂可以获得以下优越性:(1)降低颜料成本可使有机颜料着色强度提高25%以上,同时提高无机颜料的遮盖力。

即使降低颜料用量10~20%,也不会减弱着色效果,从而达到节省原料成本的目的。

(2)提高生产效率传统配方在增加螺杆速率时,虽然生产效率提高,但颜料的分散果往往降低,而使用CH-1A后,在可以提高单位时间内的产量的同时,分散效果不仅不会降低,有时甚至大幅度提高。

(3)提高产品质量消除斑点、污点和缩孔,改善表面状况,提高制品的光洁度;消除表面缺陷,提高抗冲击强度;提高亮度和鲜艳度。

(4)降低加工成本产品质量稳定性好,“回炉”率低,浪费少,节约了生产成本。

(5)改善加工条件在预混合过程中降低颜料“拥挤”程度及颜料粉尘,减少颜料浪费,节约了原材料成本。

(6)具有惰性,不与其它助剂发生作用,正确使用不会对树脂原有的性能(熔融指数、粘度、熔点/软化点、应力/应变、硬度/软度、热稳定性、耐光性、抗冲击性、抗挠曲性、抗老化性、体积电阻率、低温柔性)产生负面作用。