数控机床横向伺服进给系统的设计

- 格式:doc

- 大小:1.96 MB

- 文档页数:22

数控机床系统总体设计方案的确定和设计内容注:下面内容中所指:横向即为X轴方向,纵向即为Y轴方向最大加工直径为400和500mm的设计方案确定计算内容和公式与320mm的一样,把各自的参数代入即可。

总体方案设计的内容接到一个数控装置的设计任务以后,必须首先拟订总体方案,绘制系统总体框图,才能决定各种设计参数和结构,然后再分别对机械部分和电气部分进行设计计算。

机床数控系统总体方案的拟订包括以下内容:系统运动方式的确定,伺服系统的的选择,执行机构的结构及传动方式的确定,计算系统的选择等内容。

一般应根据设计任务和要求提出数个总体方案,进行综合分析,比较和论证,最后确定一个可行的总体方案。

2.2 总体方案设计2.2.1 设计任务用微机数控技术改造最大加工直径为320毫米普通车床的进给系统主要技术参数:最大加工直径(mm):在床身上:320 在床鞍上:175最大加工长度(mm): 750溜板及刀架重量(N):纵向:800 横向:400刀架快移速度(m/min):纵向:2 横向:1最大进给速度(m/min):纵向:0.8 横向:0.4最小分辨率(mm) : 纵向:0.01 横向:0.005定位精度(mm) : 0.02主电机功率(KW):3起动加速时间(ms):252.2.2 总体方案确定(1)系统的运动方式与伺服系统的选择由于改造后的经济型数控车床应具有定位,直线插补,顺。

逆圆,暂停,循环加工,公英制罗纹加工等功能,故应选择连续控制系统。

考虑到属于经济型数控机床加工精度要求不高,为了简化结构,降低成本,采用步进电机开环控制系统。

(2)数控系统根据机床要求,采用8位微机。

由于MCS-51系列单片机具有集成度高,可靠性好,功能强,速度快,抗干扰性强,具有很高的性能价格比等特点,决定采用MCS-51系列的80C51单片机扩展系统。

控制系统由微机部分,键盘及显示器,I/O接口,步进电机驱动器等组成,系统的加工程序和控制命令通过键盘操作实现,显示器采用液晶显示模块显示加工数据及机床状态等信息。

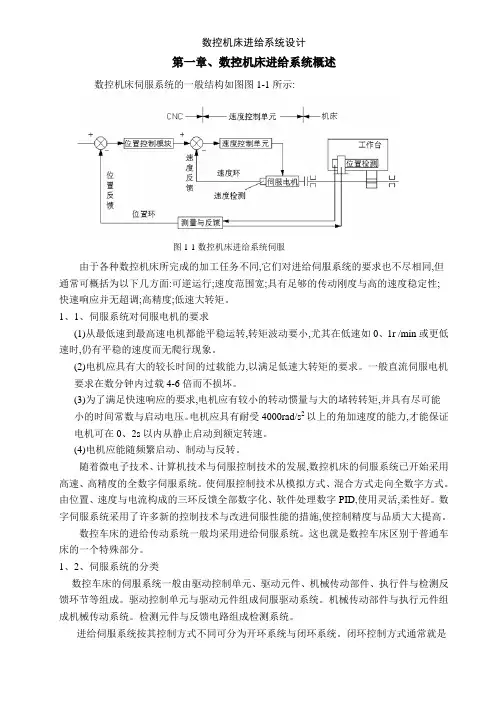

第一章、数控机床进给系统概述数控机床伺服系统的一般结构如图图1-1所示:图1-1数控机床进给系统伺服由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度与高的速度稳定性;快速响应并无超调;高精度;低速大转矩。

1、1、伺服系统对伺服电机的要求(1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0、1r /min或更低速时,仍有平稳的速度而无爬行现象。

(2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。

一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。

(3)为了满足快速响应的要求,电机应有较小的转动惯量与大的堵转转矩,并具有尽可能小的时间常数与启动电压。

电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0、2s以内从静止启动到额定转速。

(4)电机应能随频繁启动、制动与反转。

随着微电子技术、计算机技术与伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。

使伺服控制技术从模拟方式、混合方式走向全数字方式。

由位置、速度与电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。

数字伺服系统采用了许多新的控制技术与改进伺服性能的措施,使控制精度与品质大大提高。

数控车床的进给传动系统一般均采用进给伺服系统。

这也就是数控车床区别于普通车床的一个特殊部分。

1、2、伺服系统的分类数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件与检测反馈环节等组成。

驱动控制单元与驱动元件组成伺服驱动系统。

机械传动部件与执行元件组成机械传动系统。

检测元件与反馈电路组成检测系统。

进给伺服系统按其控制方式不同可分为开环系统与闭环系统。

闭环控制方式通常就是具有位置反馈的伺服系统。

根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统与全闭环系统。

半闭环系统具有将位置检测装置装在丝杠端头与装在电机轴端两种类型。

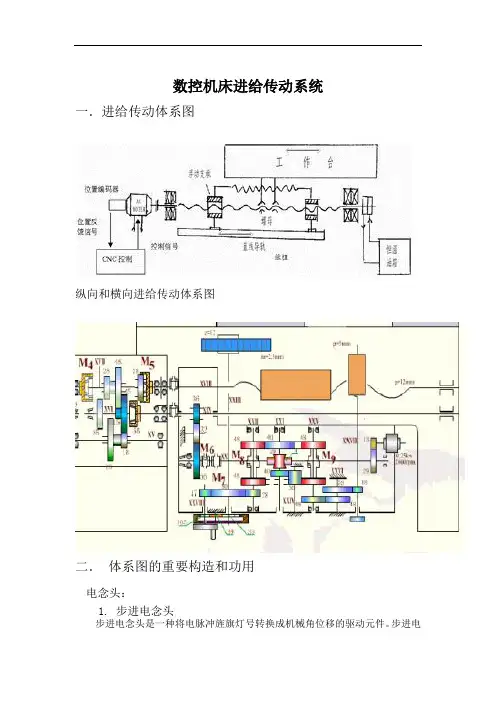

数控机床进给传动系统一.进给传动体系图纵向和横向进给传动体系图二.体系图的重要构造和功用电念头:1. 步进电念头步进电念头是一种将电脉冲旌旗灯号转换成机械角位移的驱动元件。

步进电念头是一种特别的电念头,一般电念头通电后都是持续迁移转变的,而步进电念头则有定位与运转两种状况。

当有一个电脉冲输入时,步进电念头就反转展转一个固定的角度,这角度称为步距角,一个步距角就是一步,所以这种电念头称为步进电念头。

又因为它输入的是脉冲电流,也称作脉冲电念头。

当电脉冲持续赓续地输入,步进电念头便跟随脉冲一步一步地迁移转变,步进电念头的角位移量和输入的脉冲个数严格成正比例,在时光上与输入脉冲同步。

是以,只需控制输入脉冲的数量、频率及电念头绕组的通电次序,便可获得所需转角、转速和偏向。

在无脉冲输入时,步进电念头的转子保持原有地位,处于定位状况。

步进电念头的调速范围广、惯量小、灵敏度高、输出转角可以或许控制,并且有必定的精度,常用作开环进给伺服体系的驱动元件。

与闭坏体系比拟,它没有地位速度反馈回路,控制体系简单,成本大年夜大年夜降低,与机床配接轻易,应用便利,因而在对精度、速度请求不十分高的中小型数控机床上获得了广泛地应用。

2. 直流伺服电念头因为数控机床对进给伺服驱动装配的请求较高,而直流电念头具有优胜的调速特点,是以在半闭坏、闭坏伺服控制体系中,获得较广泛地应用。

直流进给伺服电念头就其工作道理来说,固然与通俗直流电念头雷同。

然而,因为机械加工的特别请求,一般的直流电念头是不克不及知足须要的。

起首,一般直流电念头转子的迁移转变惯量过大年夜,而其输出转矩则相对较小。

如许,它的动态特点就比较差,尤其在低速运转前提下,这个缺点就更凸起。

在进给伺服机构中应用的是经由改进构造,进步其特点的大年夜功率直流伺服电念头,重要有以下两种类型:(1)小惯量直流电念头。

重要构造特点是其转子的迁移转变惯量尽可能小,是以在构造上与通俗电念头的最大年夜不合是转子做成细长形且滑腻无槽。

X62铣床数控改造摘要本文在X62铣床数控改造设计时主要从经济性、方便性、实用性、可靠性四方面因素出发,对X62 型铣床进行了铣床数控机械系统设计,硬件及电路设计。

使改造后的机床的机械传动部分具有高静态、动态刚度;运动副之间的摩擦因数小,传动无间隙;功率大;便于操作和维修。

X62铣床数控机械系统设计包括伺服驱动系统的设计计算,滚珠丝杠螺母副的设计计算。

进给传动系统设计中,拆除纵向、横向、垂向进给箱齿轮,在该处将手轮轴通过一对减速齿轮和纵向、横向及垂向步进电机相连。

丝杠拆去,换上滚珠丝杠,并由齿轮箱与滚珠丝杠连接,改造后的X62铣床的定位精度为士0.01㎜,重复定位精度为士0.005㎜。

X、Y电机能够拖动工作台以6~2300r/min的切削进给速度进行X向、Y向运动。

数控系统是一个基于8031单片机的数字型控制系统。

采用较小体积的单片机来实现一般的逻辑功能,对进给系统的两个轴进行控制。

关键词铣床;数控改造;步进电机;滚珠丝杠X62 CNC milling machine transformationAbstractBased on the aspects of the improvement on X62 milling machine as follows: the economy,convenience , function and reliability. This dissertation conducts the systematic design and hardware circuit design . These work improve the functions of milling machine on some aspects as follows: the large static and dynamic stiffness of the mechanical drive parts,the little friction factor of the motion pairs,no clearance in driving,the large power and the convenient operation and maintenance.The system designs of X62 numerical machine’s mechanical include the design and the calculation of the design and the calculation of the servo drive system, of the lead screw nut pair. In the design of he feed motion’s drive system,it should be removed that the longitudinal and the traverse and the vertical feed change gears. Joint the handle wheel axel with the vertical stepping motor through a pair of reduction gear there, the ball screw is used instead of the leads crew, which is connected with the gearbox. Accuracy of position of the improved X62 milling machine is士0.01mm, its precision of repeatability is 士0.005mm. The motors for X and Y directions in the speed of 6-2300r/min.The numerical system is a data control system designed by model block based on single chip microcomputer of 8031. The single chip microcomputer of smaller volume is adopted to realize the ordinary function., command the locomotion of the X and Y.Keywords Milling machine, NC innovation, Stepping motor,Ball bearing thread stick目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题背景 (1)1.2 X62 铣床数控改造设计总体要求和内容 (3)第2章 X62 铣床数控机械系统设计 (6)2.1概述 (6)2.2纵向进给系统的设计计算 (6)2.2.1 滚珠丝杠螺母副的设计计算 (6)2.2.2 伺服驱动系统的设计计算.............................. 错误!未定义书签。

目录(绪论)一、数控机床系统总体设计方案的拟定二、机床进给系统机械部分设计计算1、设计参数2、进给伺服系统运动及动力计算3、滚珠丝杠螺母副的计算及选型(1)纵向进给丝杆螺母副的计算及选型(2)横向进给丝杆螺母副的计算及选型4、轮进给齿轮箱传动比计算(1)纵向进给齿轮箱齿轮传动比计算(2)横向进给齿轮箱齿轮传动比计算5、步进电动机的计算及选型(1)纵向进给步进电动机的计算及选型(2)横向进给步进电动机的计算及选型三、数控机床零件加工程序四、绘制进给伺服系统机械装配图五、绘制微机数控系统硬件电路图总结主要参考文献绪论接到一个数控装置的设计任务以后,必须首先拟定总体方案,绘制系统总体框图,才能决定各种设计参数和结构,然后再分别对机械部分和电器部分、现已机电一体化的典型产品——数控机床为例,分析总体方案拟定的基本内容。

机床数控系统总体方案的拟定包括以下内容:系统运动方式的确定,伺服系统的选择、执行机构的结构及传动方式的确定,计算机系统的选择等内容。

一般应根据设计任务和要求提出数个总体方案,进行综合分析、比较和论证,最后确定一个可行的总体方案。

一、数控机床系统总体设计方案的拟定普通车床是金属切削加工最常用的一类机床。

普通机床刀架的纵向和横向进给运动是由主轴回转运动经挂轮传递而来,通过进给箱变速后,由光杠或丝杠带动溜板箱、纵溜箱、横溜板移动。

进给参数要靠手工预先调整好,改变参数时要停车进行操作。

刀架的纵向进给运动和横向进给运动不能联动,切削次序也由人工控制。

对普通车床进行数控化改造,主要是将纵向和横向进给系统改为用微机控制的、能独立运动的进给伺服系统;刀架改造成为能自动换刀的回转刀架。

这样,利用数控装置,车床就可以按预先输入的加工指令进行切削加工。

由于加工过程中的切削参数,切削次序和刀具都会按程序自动调节和更换,再加上纵向和横向进给联动的功能,数控改装后的车床就可以加工出各种形状复杂的回转零件,并能实现多工序自动车削,从而提高了生产效率和加工精度,也能适应小批量多品种复杂零件的加工。

数控机床的进给系统原理与自动控制方法随着科技的不断进步和发展,数控机床已经成为现代制造业中不可或缺的重要设备。

数控机床的进给系统是其核心部件之一,它负责控制工件在加工过程中的进给速度和位置。

本文将介绍数控机床进给系统的原理和自动控制方法。

一、数控机床的进给系统原理数控机床的进给系统原理主要基于数学模型和控制理论。

它通过传感器采集工件的位置信息,再经过信号处理和数据分析,最终控制伺服电机的运动。

进给系统的主要组成部分包括伺服电机、滚珠丝杠、编码器和控制器。

伺服电机是进给系统的驱动源,它能够根据控制器的指令来调整自身的转速和转矩,从而实现工件的进给运动。

滚珠丝杠则负责将伺服电机的旋转运动转化为线性运动,通过滚珠丝杠的螺距和转动角度,可以精确控制工件的进给速度和位置。

编码器则用于测量工件的实际位置,将其反馈给控制器,以便及时进行误差修正和调整。

控制器是进给系统的核心,它根据预设的加工参数和工件的实际位置信息,计算出伺服电机的控制指令,并将其发送给伺服电机。

在控制器中,通常会采用PID 控制算法来实现对伺服电机的精确控制。

PID控制算法通过比较工件的实际位置和预设位置的差异,调整伺服电机的转速和转矩,使工件能够按照预设的轨迹进行进给运动。

二、数控机床的自动控制方法数控机床的自动控制方法主要包括手动控制和自动控制两种方式。

手动控制是指操作人员通过控制面板或手柄手动调节数控机床的进给速度和位置。

在手动控制模式下,操作人员可以根据实际情况进行微调和调整,以便更好地掌握加工过程。

手动控制在数控机床的调试和维修过程中起着重要的作用,它可以帮助操作人员及时发现问题并进行处理。

自动控制是指通过预设的加工程序和控制参数,实现数控机床的自动化操作。

在自动控制模式下,操作人员只需输入加工参数和工件的几何信息,数控机床就能够根据预设的程序自动完成加工过程。

自动控制不仅提高了加工效率和精度,还减少了人为因素对加工质量的影响,提高了生产的稳定性和一致性。

摘要数控车床进给系统是指能分别沿着X 向和Y向做进给运动的系统,是许多机电一体化设备的基本部件,如数控车床的纵—横向进刀机构、数控铣床和数控钻床的X-Y工作台、激光加工设备的工作台、电子元件表面贴装设备等。

模块化的X-Y数控工作台,通常由导轨座、移动滑块、工作、滚珠丝杠螺母副,以及伺服电动机等部件构成。

其中伺服电动机做执行元件用来驱动滚珠丝杠,滚珠丝杠螺母带动滑块和工作平台在导轨上运动,完成工作台在X、Y方向的直线移动。

导轨副、滚珠丝杠螺母副和伺服电动机等均以标准化,由专门厂家生产,设计时只需根据工作载荷选取即可。

控制系统根据需要,可以选取用标准的工作控制计算机,也可以设计专用的微机控制系统。

该设计从确定小型数控车床的方案入手,设计进给系统的装配图和主要零件图。

确定数控车床数控系统后,详细论述进给传动系统各组成部分,以及各部分的计算和选用。

关键词:数控车床; 进给系统; 装配图; 零件图AbstractThe design starts with identifying the program of small CNC lathe, and begins to design the system assembly drawing and the main part drawing. After identifying CNC lathe system, discuss the various components of the feed drive system in detail, as well as part of the calculation and selection. The design uses a top-down design method, starting from the overall structure, then the components of the design. In the design, full use of standardization, serialization, universal, increase interoperability easy for maintenance. And improve production efficiency to meet the needs of different users.Control systems for small CNC lathes which the project develops and designs, with small size、small footprint、compact、technically advanced、high productivity and strong practicability. It is suitable for small batch processing of small parts, small enterprises, electronic components manufacturing enterprises and individual enterprises, the ideal processing equipment. It can also be used for high secondary school, technical school of electrical and mechanical specialty CNC practice, experimental teaching.Keywords:CNC Lathe Feeding System Assembly Drawing Parts Drawing目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1序言 (1)1.2设计主要任务 (2)2 进给系统设计 (3)2.1总体方案设计 (3)2.1.1 概述 (3)2.1.2 机械系统设计 (3)2.2伺服电机设计 (5)2.2.1 伺服电机概述 (5)2.2.2 伺服电机选择 (6)2.3滚珠丝杠副介绍 (9)2.3.1 滚珠丝杠副概述 (9)2.3.2 滚珠丝杠副特点 (10)2.3.3 滚珠丝杠副结构 (11)2.4滚珠丝杠副设计 (12)2.4.1 设计滚珠丝杠副原理 (12)2.4.2滚珠丝杠副选择 (13)2.4.3 滚珠丝杠副预紧 (14)2.4.4滚珠丝杠副校核 (14)2.5滚珠丝杠副密封与润滑 (16)2.6滚轴丝杠副支撑选择及轴承选用 (17)2.6.1 支撑方式选择 (17)2.6.2 轴承选择 (18)2.6.3 轴承配合与润滑 (19)2.7联轴器简介 (20)2.8联轴器基本要求 (21)2.9联轴器选择 (21)2.10联轴器校核 (23)2.10.1 转矩校核 (23)2.10.2 销抗剪强度校核 (23)3 导轨设计 (24)3.1导轨概述 (24)3.2导轨分类 (24)3.3导轨选型与长度计算 (24)3.4导轨副技术要求 (25)3.5导轨的间隙调整 (26)4 防护罩设计 (28)4.1基本要求 (28)4.2选择设计 (28)4.3其他设计 (29)4.3.1 基本要求 (29)4.3.2 支撑架设计 (30)总结 (31)致谢 (31)参考文献 (33)1 绪论1.1 序言数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中一门新型的,发展十分迅速的高新技术。

本科毕业设计(论文)通过答辩摘要目前,我国数控系统和数控车床正处于由研究开发阶段向推广应用阶段过渡的关键时刻,而Φ125专用仪表数控车床是常用的数控车床之一。

而Φ125专用仪表数控车床的进给传动机构是该型车床的关键部件之一。

本设计即根据Φ125专用仪表数控车床技术规格和主要机构对横向和纵向进给机构进行设计。

在设计的时候具体进行了详细的各部件的选型和计算,比如:机床功率和电动机选用,滚珠丝杠副选用与计算校核,方案设计即提出纵向和横向进给机构的设计方案,进行有关轴和齿轮强度、刚度校核,进行相关参数选择以及必要的参数校核计算等。

关键词:仪表车床、数控、传动系统本科毕业设计(论文)通过答辩AbstractAt present, our country CNC system and CNC lathe is in by the research development phase to the popularization and application of key transitional stage moments, butΦ125 special instrument used CNC lathe is one of the CNC lathe. AndΦ125 special instrument CNC lathes in transmission mechanism of this type of lathe is one of the key components. This design isΦ125 special instrument according to technical specifications and CNC lathe of major institutions horizontal and vertical lathe to carry on the design. In the design of the detailed specific selection and calculation of various components, such as: machine tool power and motor selection, ball screw vice selection and calculation checking, plan design will give longitudinal and transverse lathe, the design of gear on axis and the strength, stiffness checking related parameters selection, and the necessary parameters such as check calculation.Keywords: Instrument lathe、CNC、drive system本科毕业设计(论文)通过答辩目录摘要 (I)Abstract (V)第1章绪论 (1)1.1 本课题研究的目的与意义 (1)1.2 专用仪表数控机床简介 (1)1.3 国内外仪表数控车床的发展状况 (3)第2章总体设计方案 (4)2.1 专用仪表数控车床的工作原理............................... 错误!未定义书签。

本科毕业设计(论文)通过答辩摘要目前,我国数控系统和数控车床正处于由研究开发阶段向推广应用阶段过渡的关键时刻,而Φ125专用仪表数控车床是常用的数控车床之一。

而Φ125专用仪表数控车床的进给传动机构是该型车床的关键部件之一。

本设计即根据Φ125专用仪表数控车床技术规格和主要机构对横向和纵向进给机构进行设计。

在设计的时候具体进行了详细的各部件的选型和计算,比如:机床功率和电动机选用,滚珠丝杠副选用与计算校核,方案设计即提出纵向和横向进给机构的设计方案,进行有关轴和齿轮强度、刚度校核,进行相关参数选择以及必要的参数校核计算等。

关键词:仪表车床、数控、传动系统本科毕业设计(论文)通过答辩AbstractAt present, our country CNC system and CNC lathe is in by the research development phase to the popularization and application of key transitional stage moments, butΦ125 special instrument used CNC lathe is one of the CNC lathe. AndΦ125 special instrument CNC lathes in transmission mechanism of this type of lathe is one of the key components. This design isΦ125 special instrument according to technical specifications and CNC lathe of major institutions horizontal and vertical lathe to carry on the design. In the design of the detailed specific selection and calculation of various components, such as: machine tool power and motor selection, ball screw vice selection and calculation checking, plan design will give longitudinal and transverse lathe, the design of gear on axis and the strength, stiffness checking related parameters selection, and the necessary parameters such as check calculation.Keywords: Instrument lathe、CNC、drive system本科毕业设计(论文)通过答辩目录摘要 (I)Abstract (V)第1章绪论 (1)1.1 本课题研究的目的与意义 (1)1.2 专用仪表数控机床简介 (1)1.3 国内外仪表数控车床的发展状况 (3)第2章总体设计方案 (4)2.1 专用仪表数控车床的工作原理............................... 错误!未定义书签。

优秀设计摘要数控机床即数字程序控制机床,是一种自动化机床,数控技术是数控机床研究的核心,是制造业实现自动化、网络化、柔性化、集成化的基础。

随着制造技术的发展,现代数控机床借助现代设计技术、工序集约化和新的功能部件使机床的加工范围、动态性能、加工精度和可靠性有了极大的提高。

本文主要对XK5040数控立式铣床及控制系统进行设计,首先分析立式铣床的加工特点和加工要求确定其主参数,包括运动和动力参数;根据主参数和设计要求进行主运动系统、进给系统和控制系统硬件电路设计。

主要进行主运动系统和进给系统的机械结构设计及滚珠丝杠和步进电机的选型和校核;对于控制系统由于这里主要针对经济型数控铣床的设计,这里采用步进电机开环控制,计算机系统采用高性能价格比的MCS-51系列单片扩展系统,主要进行中央处理单元的选择、存储器扩展和接口电路设计。

由于本文采用8031单片机控制系统,因此,设计出的立式铣床性能价格比高,满足经济性要求。

可实用于加工精度较高的场合。

关键词数控技术,立式铣床,设计ABSTRACTThe numerical control engine bed is the digital process control engine bed, is one kind of automated engine bed, the numerical control technology is the core which the numerical control engine bed studies, is the manufacturing industry realization automation, the network, the flexibility, the integrated foundation. Along with the manufacture technology development, the modern numerical control engine bed with the aid of the modern design technology, the working procedure intensification and the new function part caused the engine bed the processing scope, the dynamic performance, the processing precision and the reliability had the enormous enhancement .This article mainly carries on the design to the XK5040 numerical control vertical milling machine and the control system, first analyzes the vertical milling machine the processing characteristic and the processing request determines its host parameter, including movement and dynamic parameter; Carry on the host kinematic scheme according to the host parameter and the design request, enters for the system and the control system hardware circuit design. Mainly carries on the host kinematic scheme and enters for the system mechanism design and the ball bearing guide screw and electric stepping motor shaping and the examination; Regarding control system because here mainly aims at the economy numerical control milling machine the design, here uses electric stepping motor open-loop control, the computer system uses the high performance price compared to the MCS-51 series monolithic expansion system, mainly carries on the central processing element the choice, the memory expansion and the connection circuit design .Because this article uses 8,031 monolithic integrated circuits control system, therefore, designs the vertical milling machine performance price is higher than, satisfies the efficient request. But practical to processing precision higher situation .Key words:Numerical control technology,Vertical milling machine,Design目录摘要.................................................................................................................................. - 1 - 1 总体设计........................................................................................................................ - 5 - 1.1、铣床简介.................................................................................................................... - 5 - 1.2、 X K5040型数控铣床的总体布局、主要技术参数及总传动系统图 ..................... - 5 - 1.2.1 XK5040型数控铣床的总体布局 ........................................................................... - 5 - 1.2.2 XK5040型数控铣床的主要技术参数 ................................................................... - 6 -1.2.3 总传动系统图........................................................................................................ - 8 -2 主运动系统设计............................................................................................................ - 8 - 2.1 传动系统设计.............................................................................................................. - 9 - 2.1.1参数的拟定............................................................................................................... - 9 - 2.1.2 传动结构或结构网的选择...................................................................................... - 9 - 2.1.3 转速图拟定............................................................................................................ - 10 - 2.1.4齿轮齿数的确定及传动系统图的绘制 ................................................................. - 13 - 2.2传动件的估算与验算........................................................................................ - 16 - 2.2.1传动轴的估算和验算............................................................................................. - 16 - 2.2.2齿轮模数的估算................................................................................................ - 18 - 2.3展开图设计............................................................................................................ - 22 - 2.3.1结构实际的内容及技术要求............................................................................ - 22 - 2.3.2齿轮块的设计................................................................................................ - 23 - 2.3.3传动轴设计.................................................................................................... - 25 - 2.3.4主轴组件设计................................................................................................ - 27 - 2.4制动器设计............................................................................................................ - 32 - 2.4.1按扭矩选择.................................................................................................... - 32 - 2.5截面图设计.......................................................................................................... - 33 - 2.5.1轴的空间布置.................................................................................................. - 34 - 2.5.2操纵机构........................................................................................................ - 34 - 2.5.3润滑................................................................................................................ - 34 - 2.5.4箱体设计的确有关问题.................................................................................... - 35 - 3进给系统设计.............................................................................................................. - 36 - 3.1总体方案设计........................................................................................................ - 36 - 3.1.1对进给伺服系统的基本要求............................................................................ - 36 - 3.1.2进给伺服系统的设计要求................................................................................ - 37 - 3.1.3总体方案............................................................................................................ - 37 - 3.2进给伺服系统机械部分设计................................................................................ - 38 - 3.2.1确定脉冲当量,计算切削力............................................................................ - 38 - 3.2.2滚珠丝杆螺母副的计算和造型 ........................................................................ - 40 - 3.2.3齿轮传动比计算................................................................................................ - 46 - 3.2.4步进电机的计算和选型................................................................................ - 47 - 3.2.5进给伺服系统机械部分结构设计 ................................................................ - 55 - 4控制系统设计.............................................................................................................. - 58 - 4.1绘制控制系统结构框图............................................................................................. - 59 - 4.2.选择中央处理单元(CPU)的类型 .......................................................................... - 59 - 4.3存储器扩展电路设计................................................................................................. - 60 - 4.3.1程序存储器的扩展............................................................................................ - 60 - 4.3.2数据存储器的扩展........................................................................................ - 61 - 4.4I/O接口电路及辅助电路设计 ........................................................................... - 61 - 4.4.1I/O接口电路设计..................................................................................... - 61 -4.4.2步进电机接口及驱动电路............................................................................ - 62 - 4.2.3其他辅助电路................................................................................................ - 63 - 参考文献............................................................................................................................ - 65 - 致谢.. (74)附录(英文翻译及实习报告)......................................................... 错误!未定义书签。

-- -- 数控机床横向进给伺服系统的设计 目 录 第一章 绪论 1.1 毕业设计的目的 1.2 毕业设计的内容 1.2.1 数控横向进给系统总体设计方案的拟定 1.2.2 进给伺服系统机械部分设计计算 1.2.3 数控机床(直流、交流)伺服控制方案分析与计算 第二章 数控进给系统总体设计方案的拟定 2.1 毕业设计任务书 2.2 总体方案的确定 2.2.1 概述 2.2.2 数控横向进给系统总体设计方案的拟定 第三章 机床进给(直流、交流)伺服系统机械部分设计计算 3.1 系统切削力的确定 3.2 切削力的计算 3.3 滚珠丝杠螺母副的设计、计算、和选型 3.4 进给伺服系统传动计算 3.5 伺服电机的计算和选型 第四章 数控机床(直流、交流)伺服控制方案分析与计算 4.1 数控机床进给(直流、交流)伺服系统组成 4.2 数控机床进给(直流、交流)伺服驱动器的选型 4.3 数控机床进给(直流、交流)伺服驱动器主电路及辅助电路设计与选型 第五章 毕业设计体会 第六章 毕业设计感言 附录 参考文献 --

-- 第一章 绪论 1.1 毕业设计的目的 设计的目的是培养综合运用基础知识和专业知识,解决工程实际问题的能力,提高综合

素质和创新能力,受到本专业工程技术和科学研究工作的基本训练,使工程绘图、数据处理、外文文献阅读、程序编制、使用手册等基本技能得到训练和提高,培养正确的设计思想、严肃认真的科学态度,加强团队合作精神。 1.2 毕业设计的内容 1.2.1数控横向进给系统总体设计方案的拟定 1. 系统运动方式的确定。 2. 伺服系统的选择。 3. 执行机构传动方式的确定。 4. 计算机的选择。 1.2.2 进给伺服系统机械部分设计计算 1. 进给伺服系统机械部分设计方案的确定。 2. 确定脉冲当量。 3. 滚珠丝杠螺母副的选型。 4. 滚动导轨的选型。 5. 进给伺服系统传动计算。 6. 步进电机的计算和选用。 7. 设计绘制进给伺服系统一个坐标轴的机械装配图。 8. 设计绘制进给伺服系统的一张或两张零件图。 1.2.3 数控机床(直流、交流)伺服控制方案分析与计算 1. 数控机床进给(直流、交流)伺服系统组成。 2. 数控机床进给(直流、交流)伺服驱动器的选型 3. 数控机床进给(直流、交流)伺服驱动器主电路及辅助电路设计与选型。 第二章 数控横向进给系统总体设计方案的拟定 2.1 毕业设计任务书 1.题目: 《数控机床横向伺服进给系统的设计》 2.设计任务: (1)根据机床总体布局,分析应采用的机电一体化设计方案,确定横向进给系统的伺服控制方案; (2)进行机械伺服机构的设计计算,绘制机械传动图及相关装配图(1—2张); (3)进行数控机床伺服驱动器的主电路及辅助电路设备的设计与选型; (4)绘制控制系统原理框图; (5)攥写设计说明书一分(8000字以上) -- -- 3.主要技术指标: (1)床身最大加工直径400mm; (2)最大加工长度1000mm,横向定位精度0.075mm; (3)横向最快移动速度max3000mm/minv; (4)横向最快进给速度(工进速度)max400mm/minv ; (5)可以车削柱面、平面、锥面,最大导程24mm; (6)工作台重量100公斤 4.设计要求: (1)机械结构设计合理,控制系统功能完备,原理正确,制图符合国家标准,图面整洁; (2)设计说明书论述清楚,计算无误,数值单位明确,引用公式及资料有出处。 2.2 数控横向进给系统总体设计方案的拟定 2.2.1概述

从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min或更低速时,仍有平稳的速度而无爬行现象。 电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直 伺服电机要求在数分钟内过载4-6倍而不损坏。

为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。 电机应能随频繁启动、制动和反转。

随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高[4]。

数控机床进给运动系统,尤其是轮廓控制的进给运动系统,必须在进给定位及进给速度两个方面同时实现自动控制。对于数控机床进给速度控制方面的问题与本书前几部分所讨论过的调速控制系统相类似,而有关数控机床在进给定位上的问题则属于对运动轨迹的跟踪控制问题,而解决这个问题的控制系统就是通常 所说的伺服控制系统。

伺服控制系统也叫随动控制系统,它属于自动控制系统中的一种。与调速系统不同,伺服控制系统要解决的主要问题是如何让系统能精确跟踪输入指令的变化,按要求迅速而精确地到达指定位置。在机电设备中,伺服系统具有重要的地位,被广泛地应用于工业生产、国防、机器人等的各个领域。高性能的伺服控制系统可以提供灵活、方便、准确、快速的伺服运动控制。

伺服控制技术在机械制造行业中用的最多也最为广泛,各种机床运动部分的速度控制、运动轨迹控制、位置控制都是依靠各种伺服系统控制完成的。它们不仅能完成转动控制、直线运动控制,而且能依靠多套伺服系统的配合,完成复杂空间曲线的运动控制,如仿型机床的加工轨迹、机器人手臂关节的运动控制等。它们可以完成的运动控制精度高、速度快,远非一般工人操作所能达到。 -- -- 在其它领域,伺服控制系统也有较为广泛的应用。如冶金工业中的电弧钢炉、粉末冶金炉的电极位置控制等;运输行业中的电气机车自动调速、高层建筑物中电梯的升降控制、船舶的自动操舵等,以及军事上的雷达天线的自动瞄准跟踪控制、战术导弹自动跟踪控制,防空导弹的制导控制等等。

伺服控制系统大体上可以分为模拟式伺服控制系统和数字式伺服控制系统。模拟式伺服控制系统的稳态精度受到位置检测元件和运算放大器的精度限制,通常只能达到角分(')级。如要进一步提高伺服系统的稳态精度,就必须采用数字计算机控制器,用高精度数字式元件(如光电编码器等)作位置反馈元件,实现模拟伺服系统的数字化。

从另一方面来看,自动控制技术和计算机技术的发展也为伺服控制系统的数字化提供了必须的基础。自动控制理论的高速发展,为数字伺服控制系统的研制者提供了不少新的控制规律以及相应的分析和综合方法;计算机技术的飞速发展,为数字伺服系统研制者提供了实现这些控制规律的可能性;尤其是半导体技术的发展,更加快了使伺服驱动技术进入全数字化时期脚步,使伺服控制器的小型化指标取得了很大的进步。IGBT(绝缘栅双极晶体管)的发展,使交流伺服控制系统的应用领域逐步超过直流伺服控制系统。可以这样说:随着自动控制、半导体技术、计算机技术和整个工业的不断发展,伺服控制技术也取得了极大的进步,伺服控制系统已经进入了全数字化和交流化的时代。

图2-1和图2-2是模拟伺服系统与数字伺服系统的系统组成原理框图。

图2-1 模拟伺服控制系统的组成原理框图 --

-- 图2-2 数字伺服控制系统的组成原理框图 图2-1中所示为由电流环、速度环、位置环所构成的三环位置伺服控制系统。这是一个模拟的或称为连续信号的位置伺服系统,系统中的各种物理量:电动机电流、电动机转速、输出的位置、给定信号等均为模拟量;电流控制器、速度控制器、位置控制器均为由运算放大器所构成的模拟调节器。

图2-2中所示的是数字伺服系统的组成原理框图。从图中可以看出,在模拟伺服系统的基础上,将模拟控制的控制功能用数字计算机来代替,作为数字控制器,这就构成了计算机控制的数字伺服控制系统。而这一替换使伺服系统发生质 的飞跃。

值得注意的是:数字伺服系统与普通模拟伺服系统一样,都是闭环反馈控制系统。所不同的是,数字控制系统中不仅含有数字元件,而且也含有模拟元件。这也就是说信号在系统的传递过程中一部分是连续的模拟信号,一部分是离散的数字信号,数字信号与模拟

信号必须通过数-模(D/A)或模-数(A/D)转换才能进行传递,这就须要在系统中加上能够实现数字信号与模拟信号相互转换的接口装置。综上所述,比较模拟伺服系统与数字伺服系统,可以总结出以下特点:

① 在模拟控制伺服系统中,各处的信号都是连续的模拟信号;而数字伺服控制系统中,除了含有连续模拟信号外,还含有离散信号、数字信号等多种信号。因此,数字伺服控制系统是模拟信号和数字信号的混合控制系统。

② 在模拟伺服控制系统中,控制规律是由运算放大器通过不同电路元件的连接实现的,控制规律越复杂,所需要的模拟电路往往越多,如果要修改控制规律,一般必须改变原有的电路结构;而在数字伺服控制系统中,控制规律是由数字控制器通过编写算法程序实现的,修改一个控制规律,只需要修改计算机控制器的算法程序,一般不用对硬件电路进行改动,而且由于计算机具有丰富的指令系统和很强的逻辑判断能力,从而能够实现模拟电路不能实现的复杂控制规律,因此具有更好的灵活性与适应性。

③ 在模拟伺服控制系统中,一般一个控制器占用一套控制设备,控制一个回路;而在数字伺服控制系统中,由于数字控制器具有高速运算能力,一个控制器可以包含多个数字控制程序,可以采用分时控制的方式,同时控制多个回路。

④ 采用数字方式进行伺服系统的控制,如分级数字控制系统、集散控制系统、计算机网络等,便于实现控制与管理的一体化,使得伺服控制系统的自动化水平进一步提高。

⑤ 由于数字伺服控制系统需要同时处理数字信号与模拟信号,所以与模拟伺服控制系统相比,数字伺服控制电路需要额外的、能够实现数字信号与模拟信号相互转换的接口驱动电路,以保证信号的有效传递。

2.2.2 数控横向进给系统总体设计方案的拟定 1.(简述数控伺服系统闭环控制方案中的闭环与半闭环控制方案,然后选定控制方案)。