中速磨煤机提高出力改造方案

- 格式:doc

- 大小:138.50 KB

- 文档页数:9

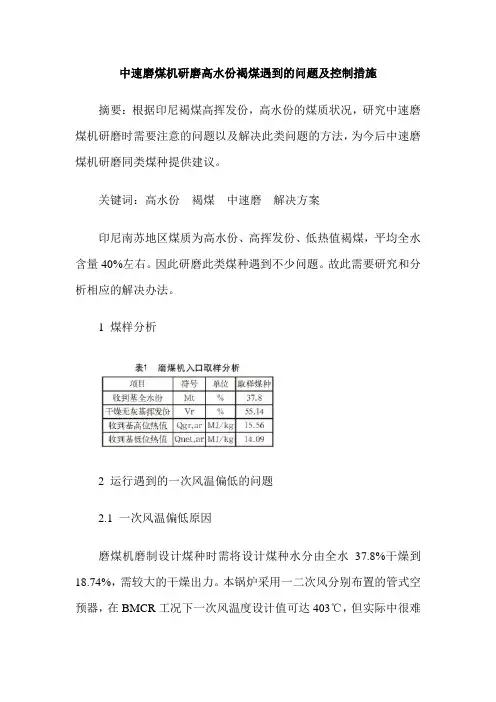

中速磨煤机研磨高水份褐煤遇到的问题及控制措施摘要:根据印尼褐煤高挥发份,高水份的煤质状况,研究中速磨煤机研磨时需要注意的问题以及解决此类问题的方法,为今后中速磨煤机研磨同类煤种提供建议。

关键词:高水份褐煤中速磨解决方案印尼南苏地区煤质为高水份、高挥发份、低热值褐煤,平均全水含量40%左右。

因此研磨此类煤种遇到不少问题。

故此需要研究和分析相应的解决办法。

1 煤样分析2 运行遇到的一次风温偏低的问题2.1 一次风温偏低原因磨煤机磨制设计煤种时需将设计煤种水分由全水37.8%干燥到18.74%,需较大的干燥出力。

本锅炉采用一二次风分别布置的管式空预器,在BMCR工况下一次风温度设计值可达403℃,但实际中很难长期运行。

因此一次风温长期处于较低。

2.2 一次风温偏低控制措施(1)低负荷运行时,调节一二次份烟气份配比率可增加进入一次风空预器烟气的比率从而增加空预期的对流换热,提高空预器出口一次风温度。

(2)适当增加过量空气系数,增加烟气流量,提高火焰中心,增加锅炉的对流换热比率,从而增加一次风管式空预期的换热,提高一次风温。

(3)增加低负荷时尾部烟道的吹灰,增加管道的清洁程度,提高换热效率,也对提高一次风温有很大的帮助。

3 运行遇到的制粉系统赌煤的问题3.1 制粉系统堵煤原因煤干燥处理后煤水份含量较高致原煤黏性较大。

在原煤斗下煤管易发生堵煤、蓬煤,引起磨煤机断煤,将对锅炉燃烧产生较大影响。

因此预防运行中堵煤、断煤是制粉系统运行工作的重点。

3.2 制粉系统赌煤控制措施(1)炉膛负压波动较大时,应立即投入微点火油枪或者大油枪助燃并同时启动空气炮。

可解除AGC,退出锅炉主控,将机组运行定为TF方式,手动减少给煤机煤量至最低,加大其余运行正常、出口温度较高的磨煤机的出力,并保证出口温度不低于60℃、出力不超限。

及时调整断煤(堵煤)的磨煤机一次风量,冷热风门,将温度调在正常范围。

调整机组负荷正常,锅炉汽温、汽压、汽包水位正常。

火电厂HP863中速磨煤机石子煤排放系统改造摘要:介绍了某厂对HP863中速磨煤机石子煤排放系统进行改造。

通过改造提高了设备的可靠性,有效地解决了设备隐患。

为今后同类型设备改造提供了借鉴意义。

关键词:中速磨煤机;石子煤;排放;改造1、前言某厂制粉系统采用中速磨冷一次风正压直吹式系统。

每台炉配置五套制粉系统。

磨煤机为上海重型机器厂生产的HP-863型中速碗式磨煤机。

磨煤机工作时不能磨细的石子煤由人就地手动操作石子煤入口插板将石子排到地面或石子煤车上。

再由人工将石子煤车推出锅炉房送到石子煤场,石子煤的排放量为0.038T/H。

石子煤靠人工排放、清理,劳动强度大,排放时灰尘飞扬,危机周围设备的安全运行,同时对车间的文明生产极为不利。

2、改造前石子煤排放系统改造前为缓冲箱式石子煤排放系统是在磨煤机石子煤出口按顺序设置石子煤入口阀,石子煤缓冲储存箱、石子煤出口阀,下设敞口式石子煤转移小车,石子煤在最后排出、转移过程中扬尘强烈,锅炉厂房工作条件非常恶劣。

原系统主要存在的隐患有以下几点:1)排渣门开关频繁,关闭不严,卡涩,泄漏严重。

2)排渣时渣箱内的正压气体携带大量粉尘喷出箱外,粉尘飞扬,污染环境严重,,对安全文明生产非常不利。

3)石子煤在厂房内向车斗敞开式排放,扬尘严重,对磨煤机周围设备尤其是对润滑油站、控制仪表造成严重损害。

4)燃烧煤质差时,石子煤渣排量大时,人工无法及时将排出的石子煤清走,影响磨煤机安全稳定运行。

为解决以上隐患,提高设备可靠性,决定对磨煤机石子煤排放系统进行改造。

(2)主要参数说明:(可根据就地空间设置)石子煤有效容量:渣箱容积:0.32 m3石子煤有效容量:500kg工作温度:285℃工作压力:6-7KPa密封盖板行程:150mm(3)主要部件介绍:本改造的主要部件有专用排渣门2台(每磨),移动石子煤箱2部(每磨),气缸2个,耐高温伸缩节1个。

排渣门2个,上插板门利用原来的,下插板门采用质量较好的新型插板门。

HP683型中速磨煤机出力提升改造实例朱昌厚;李超【摘要】某厂135 MW发电机组配1台480 t/h超高压、非标况参数煤粉锅炉.燃用烟煤并掺烧0%~30%(按热值计算)煤气.配套4台HP683磨煤机,3运1备.近年来,由于煤种变差,导致现有磨煤机最大出力下降,需要4台磨煤机全部开启才能满足锅炉负荷需求,因此对现有HP683磨煤机进行了出力提升改造,保证了3台磨煤机运行即可满足锅炉满负荷要求.【期刊名称】《冶金动力》【年(卷),期】2019(000)006【总页数】3页(P43-45)【关键词】磨煤机;煤种;出力提升【作者】朱昌厚;李超【作者单位】马钢股份公司热电总厂,安徽马鞍山 243000;马钢股份公司热电总厂,安徽马鞍山 243000【正文语种】中文【中图分类】TD453前言马钢热电总厂12#机组480 t/h锅炉制粉系统配备上海重型机器厂有限公司生产制造的HP683磨煤机,一台炉配4台磨煤机。

由于实际使用煤种偏离设计煤种和校核煤种,使得现有HP683磨煤机最大出力达到约24 t/h时,仍然不能满足锅炉满负荷要求,机组效率受到影响。

通过对甲磨煤机进行出力提升改造,一方面提高机组的满负荷率,另一方面为后续的磨煤机出力改造提供技术经验。

1 设备概述1.1 制粉系统简介12#机组锅炉制粉系统配备的是冷一次风正压直吹式制粉系统,给煤机为电子称重式,磨煤机为HP型碗式磨,磨煤机出口选用静态分离器,以保障煤粉的细度和均匀度。

制粉系统的密封风接自一次风机出口的冷风管道,密封风机可提升密封风压6 kPa,防止一次风粉磨损轴承。

正常运行时,制粉系统出力可以满足锅炉机组的出力要求。

而当燃煤特性发生较大变化时,制粉系统出力就无法满足机组的出力要求。

1.2 燃煤特性燃煤特性见表1。

2 改造范围2.1 分离器更换为了提高磨煤机出口煤粉的均匀度以及满足煤粉细度的要求,此次改造决定将原HP683磨煤机静态分离器更换为动态分离器(GSI-HP683/Dyn),图1为即将更换的动态分离器示意图。

ZGM123G磨煤机的技术改造与制粉系统的优化调整摘要:随着科学技术的发展,电厂的发电机组中很好的运用到了磨煤机,主要是在火电厂中其起到了很好的供煤作用,而且还使得传统的制粉技术得到了很大的改进,但ZGM123G磨煤机作为一种中速辊盘式磨煤机,由于某些原因其在具体的生产制造中并不能得到有效的利用,因此对其的技术系统与制粉系统进行相应的改造与优化调整非常有必要。

本文通过对ZGM123G磨煤机进行概况分析,探讨其具体的技术改造与制粉系统的优化调整措施。

关健词:ZGM123G磨煤机;技术改造;制粉系统;优化调整随着社会各行各业的发展,导致用电需求越来越大,电力的总装机容量也在快速增长,而煤炭市场的供需情况也在发生着变化,许多实际所用的燃煤已经偏离了原先设计的燃烧煤种,导致发电机组在运行过程中出现了很多问是,比如锅炉燃烧波动大,其灰尘含碳量较高等,同时也影响到了磨煤机的第统性能,如出供力不足,制粉系统发生状况,这些都严重影响发电机组的带负荷能力以及运行的安全性[1]。

一、ZGM123G磨煤机的概况在火电厂的发电机组中,ZGM123G磨煤机是不可缺少的机械之一,这是一种中速辊盘式的磨煤机,其碾磨部分主要是由转动的磨环与三个沿磨环滚动的固定并且可自转的磨辊组成,通常情况下将需要粉磨的原煤从磨煤机的中央位置的落煤管中下落到磨环上,然后再旋转磨环生成一股离心力,使原煤滚动到碾磨滚道上,再通过磨辊的滚动自转来进行碾磨,一般磨煤机上都有三个磨辊,其沿着圆周方向均匀布置在磨盘的滚道上,其碾磨力度则主要是由液压加载系统所产生,根据静定的三点系统,使得碾磨力度均匀地作用到三个磨辊上,这个力度在通过磨环,磨辊,压架,拉杆,传动盘,减速盘以及液压缸后传到底板,再传到基础部位[1]。

ZGM123G磨煤机将碾磨与干燥同时进行,在一次风通过喷嘴环进入到磨环周围时,将经过碾磨环上甩出的煤粉混合物烘干并且输送到磨煤机的分离器中,然后在分离器中进行分离处理,这其中分离出来的粗粉被返回到磨环内进行重新碾磨,而分离出来合格的细粉将被热一次风带出分离器,而对于那些难以粉碎,而且一次风也吹不起的原煤块将通过喷嘴环下落到一次风室中,被刮板刮进排渣箱中,再由人工进行定期的处理[2]。

中速辊式磨煤机液压油系统技术改造摘要:本文以宁夏京能宁东发电公司2*660MW超临界机组#1、#2锅炉ZGM113G-II型中速辊式磨煤机为例,对磨煤机运行中出现的异常震动、运行电流大及排渣量大等现象进行原因分析,对磨煤机液压油站进行了技术改造,取得了良好的运行效果。

关键词:中速磨煤机,震动,电流大,排渣量大,解决方案1.概述宁夏京能宁东发电公司2*660MW超临界燃煤锅炉为一次中间再热、超临界压力变压运行,采用不带再循环泵的大气扩容式启动系统的直流锅炉,单炉膛、平衡通风、固态排渣。

采用中速磨直吹式制粉系统,每炉配6台ZGM113G-Ⅱ型磨煤机,5运1备,磨煤机液压油站采用的是由北京电力设备总厂配套安装的GYZ型高压油站,油站采取变加载系统,为磨辊施加合适的碾磨压力,从而将煤粉碾磨到一定的细度后送入炉膛进行燃烧。

机组运行期间磨煤机经常出现震动大、排渣量大及磨煤机运行电流超标等异常现象发生,给机组的安全、稳定及经济性运行带来不利影响。

2.磨煤机异常运行的原因分析2.1磨煤机排渣量大公司为节约燃料成本,实际使用的煤种与设计煤种偏差较大,入炉煤会掺烧一定比例的洗末等劣质煤。

由于劣质煤中含有大量磨煤机较难磨碎的石块等杂质,这些杂质会从磨煤机动静环间隙处落入一次风室内,并通过一次风室内的刮板装置将杂质收集至排渣车内,再由推渣人员将渣推至渣仓。

排渣量过大,排渣车无法及时将石子煤排出磨煤机,使磨煤机刮板损坏,一次风室积渣严重(图1),导致磨煤机无法正常运行。

严重时可能会导致一次风室着火的不安全事件发生。

图12.2磨煤机运行振动大及运行电流大如2.1所述,由于磨煤机运行中排渣量大,为减少磨煤机排渣量,会通过增大磨煤机液压加载力的方式来增大磨辊的碾磨力,从而减少排渣量。

磨煤机采用的GYZ型高压油站采用变加载系统,磨煤机碾磨力则由液压加载系统产生,碾磨力均匀作用至三个磨辊上,这个力经液压缸、拉杆、压架、磨辊、传动盘、齿轮箱后通过底板传至基础(图2),此结构在磨煤机液压油站增大加载力时,由于没有有效的缓冲,致受力全部传到磨煤机减速机和磨煤机基础上,磨煤机减速机负载增大会导致磨煤机运行电流增大,磨煤机基础受力过大则会导致磨煤机的剧烈震动。

MPS中速磨煤机的优化改造方法作者:杨锋来源:《科技视界》2014年第14期【摘要】MPS型中速磨煤机属于外加力型辊盘式磨煤机。

自从国外引进到现在已经近30年了,形成很多系列。

本文介绍MPS280中速磨煤机的使用现状和一些新技术的采用,对电站及化工技术装备国产化具有重要意义。

本次改造重点是下架体密封采用四道密封,分离器采用带式传动代替齿轮传动等。

【关键词】MPS中速磨煤机;优化;改造方法1 国内外煤粉制备设备的现状近年来,国外非常重视对煤粉制备设备的研究,先进的工业化国家,煤粉制备设备已经渡过了发展的初级阶段。

20世纪80年代,我国主要目标是提高制粉效率和满足工业上生产的要求。

从整体上看,同国外的煤粉制备技术比较,我国的煤粉制备技术还存在一定的问题:(1)在产品设计和加工制造及材料使用等方面,与国外同等设备还有差距。

(2)设备系列少,不能满足不同用户的需求。

2 中速磨煤机的优化改造方法制粉设备是给制粉系统磨制成一定粒度的煤粉,然后输入锅炉进行燃烧。

磨煤机是主要制粉设备,主要依靠工作表面或介质之间的相互挤压和摩擦将原煤研磨成极细煤粉,产品主要有高速磨(磨机转速n=400~1500r/min)、中速磨(磨机转速n=20~40r/min)、低速磨(磨机转速n=15~25r/min)。

下面主要介绍中速磨。

中速磨(磨煤机转速n=20~40r/min)。

中速磨的工作原理都相似。

原煤从落煤管落入磨内,在碾磨部件的表面之间进行研磨,在压力和挤压作用下制成煤粉。

一次风环是装有均流导向叶片的环形热风道。

由于磨机的旋转,热风以较高风速通过一次风环,制成的煤粉在一次风环处被吹起,在磨内进行干燥,磨机上部的分离器对煤粉起分离作用,合格的煤粉被吹带到磨外,进入锅炉内进行燃烧。

2.1 MPS中速磨煤机特点目前我公司所选用的MPS型中速磨煤机有以下特点:(1)和其它磨机相比,磨辊比较大,物料碾磨充分,内循环低,出力相对高,煤单耗功较低。

燃煤电厂中速磨煤机旋转分离器改造技术研究摘要:磨煤机是燃煤电厂的重要设备之一,尤其是对直吹式制粉系统而言更为重要,磨煤机运行的可靠性直接影响到机组的安全经济稳定运行。

而分离器是磨煤机的关键部件,其质量的优劣,特别是耐磨性能直接影响到磨煤机的出力、煤粉质量、运行寿命和大修成本。

关键字:磨煤机、旋转分离器、煤粉细度、改造1.前言某电厂300MW机组MPS-200磨煤机为中速辊式磨煤机,每台机组配备5台,全厂现共有10台,08年之前磨辊衬瓦运行小时数在8000小时左右,由于近年来由于煤炭市场发生变化,磨煤机使用的煤质急剧下降,煤种变化频繁,静态分离器磨损严重,煤粉细度严重超标,使得炉膛燃烧受到影响,机组飞灰可燃物超标。

所以对磨煤机旋转分离器改造技术研究迫在眉睫。

2.磨煤机系统概况2.1磨煤机设备概况某燃煤电厂每台300MW机组配备5台MPS-200型磨煤机,全厂共计10台,其为带正压运行的中速磨,它主要由磨盘、磨盘衬瓦、三个磨辊、上、下压架、二十一只加载弹簧及其分选器、机壳等部件组成。

其中:磨盘衬瓦和三个在磨盘的圆周方向上等距分布的磨辊构成研磨件;加载力除磨辊、上、下压架本身的重量外主要是加载弹簧的弹力。

加载弹簧产生的碾磨力通过下压架均匀地传递到三个磨辊上。

磨盘经传动轴由减速箱带着旋转,磨辊在相对固定的位置上因与磨盘之间的摩擦而自转,同时磨辊及其下压架在磨壁推力板限位作用下随磨内煤层厚度的变化有垂直方向的上下运动。

随着磨辊胎和磨盘衬瓦的磨损,加载弹簧的压力随之减弱,此时应该定期检查弹簧的压缩量,对弹簧加载力进行调整。

2.2磨煤机主要性能和技术参数表1:MPS-200磨主要性能参数表3.磨煤机系统存在的问题分析及影响3.1磨煤机系统存在的问题及分析3.1.1磨煤机系统主要历史状况:煤粉细度超标情况多,煤粉均匀性差,不能随时进行调节。

3.1.2磨煤机系统缺陷情况:煤粉细度超标情况多,煤粉均匀性差,不能随时进行调节。

MPS中速磨煤机旋转式煤粉分离器的改造及应用探讨摘要:煤粉分离器是磨煤机的核心部件之一,它能影响磨煤机的使用性能,同时也能影响锅炉效率和污染物的排放,为了保证磨煤机的使用性能,提高锅炉使用效率,本文研究探讨了MPS中速磨煤机旋转式煤粉分离器的改造及应用,在提升磨煤机的使用性能上有较好的效果,以促进燃煤热电厂的生产效益和持续发展。

关键词:旋转式煤粉分离器;磨煤机;改造随着经济的不断发展,燃煤火电厂得到了迅速的发展。

在燃煤火电厂的生产过程中有一个非常重要的机器磨煤机,它是影响锅炉安全运行的重要部件,也是燃煤火电厂耗电量比较大的辅机。

近年来,人们不断在研究磨煤机及其工作原理,并对其进行了更为经济科学的改造。

MPS中速磨煤机旋转式分离器的的改造研制提高了磨煤机的工作效率,减少了燃煤电厂生产过程中对环境的污染。

1.MPS中速磨煤机旋转式煤粉分离器概述1.1原理及结构传统的磨煤机采用的煤粉分离器为静态挡板离心式煤粉分离器,它的主要工作原理是通过法兰和磨煤机碾磨区相连,在分离器的上部周围有多个挡板,磨煤机在工作的时候可以对挡板进行调整,煤粉在离心力和重力作用下被分离出来,分离出来的粗煤因重力落到碾磨区进行新一轮的磨粉过程,直至达到煤粉细度,传统的静态分离器的相属于经济实用型。

随着社会的发展,人们的环保意识逐渐加强,国际上对污染物排放的限制要求越来越高,国外开始研制新的煤粉分离器,逐渐减少了对静态分离器的使用。

第2代旋转式煤粉分离器在静态分离器的基础上进行了改进,性能和排污能力都有很大的提高。

图1 可变速旋转分离器结构流程图如上图,可变速旋转分离器结构流程图可知,原煤在进入磨煤机后,被碾磨成粗细不均的煤粉颗粒,煤粉颗粒经过旋风到达第1级分离区,也叫做静态挡板分离区,在该区域分离出来较粗的煤粉颗粒,这些颗粒需要进入第2级旋转分离区进行旋转分离。

在旋转分离区会筛选出合格的细煤粉通过煤粉管道进入燃烧器使用,分离出来的粗煤粉排入锥体,需要重回磨煤机进行碾磨。

探析影响330MW机组中速磨出力的因素及防范措施作者:郄娟吴志强来源:《中国新技术新产品》2012年第19期摘要:本文通过对海勃湾发电厂330MW机组中速磨结构及工作原理的简单介绍,结合其煤质和设备的运行状况,分析了影响HP843型中速磨出力的因素及其处理措施。

关键词:中速磨;出力;磨损;煤质中图分类号:TU271.1 文献标识码:A1设备简介海勃湾发电厂两台330MW机组锅炉均采用上海重型机械厂生产的HP843型碗式中速磨煤机。

其主要部件及构造见图1所示。

工作时,煤从磨煤机中心落煤管进入,落到旋转的磨碗上。

三个独立的弹簧加载磨辊按相隔120度分布安装于磨碗上部,磨辊与磨碗之间保持一定的间隙。

当煤通过磨碗与磨辊之间时,煤被磨制成煤粉,煤粉在离心力作用下向外移动,沿磨碗周边溢出。

热空气由磨碗周缘的风环进入,携带煤粉上升,较重的粗粉颗粒脱离气流,返回磨碗重磨,这是煤粉的第一级分离。

煤粉气流继续上升,进入析向门,由于碰撞分离器顶部壳体上和转弯处的离心力作用,又有一部分粗粉颗粒返回磨碗重磨这是第二级分离。

较细的煤粉气流通过析向门进入内锥体产生旋转,煤粉进一步分离,这是第3级分离。

细度不合格的煤粉沿内锥体从旋流中分离,返回磨碗重磨,合格的煤粉经出口进入粉管(如图2所示)。

混在煤中的杂物从磨碗边缘溢出,从风环处落下,由石子煤刮板将其刮入渣箱。

因磨是在正压下运行,为防止热空气和煤粉逸出污染环境及传动部件,其设有密封风管,将具有一定压力的密封空气流向动静间隙以及向磨辊耳轴提供密封作用以免煤粉进入磨辊轴承。

图1 中速磨HP843型结构图2 HP843型中速磨煤粉分离流程2暴露问题自投产以来,该中速磨较好的适应了海勃湾较差煤质,保持了较高的可用率。

但随着运行时间地延长,该磨也暴露出许多问题:(1)磨出力下降,稍加煤,磨电流便会升高且渣量大。

(2)磨渣量大且有细煤粉排出。

(3)遇湿煤时,因提高磨入口风温常造成磨入口结焦,着火。

磨煤机大修施工方案引言磨煤机作为火力发电厂的核心设备之一,其正常运行对火力发电厂的稳定运行至关重要。

然而,随着设备运行时间的不断延长,磨煤机也会因各种原因而出现各种故障,甚至需要进行大修。

本文将针对磨煤机大修施工方案展开讨论。

磨煤机大修的背景磨煤机在长时间运行后,由于受到磨损、疲劳等因素的影响,可能会出现轴承失效、齿轮磨损等现象,导致磨煤机性能下降甚至无法正常运行。

因此,定期进行磨煤机的大修显得尤为重要。

施工准备工作在开始磨煤机的大修之前,需要做好充分的准备工作。

首先,要对磨煤机进行全面的检查与评估,准确定位问题所在以及需要更换的零部件。

其次,要制定详细的施工计划,包括工作流程、时间安排、人员配备等。

最后,要准备好所需的工具、备件和材料,以确保施工过程顺利进行。

施工步骤1.拆卸磨煤机–将磨煤机与电源断开,并进行安全隔离。

–拆除磨煤机外壳及相关零部件。

–拆卸磨煤机内部各部件,如轴承、齿轮等。

2.清洗维修–对磨煤机内部进行全面清洗,清除积灰、积尘等杂物。

–检查各部件是否有磨损、变形等情况,并进行维修或更换。

3.组装调试–将经过维修的零部件重新组装到磨煤机内部。

–进行磨煤机的机械调试和电气调试,确保设备运行正常。

施工安全与质量控制在进行磨煤机大修的施工过程中,必须严格遵守相关的安全操作规程,确保施工人员的人身安全。

同时,要注意施工质量,保证大修后的磨煤机性能稳定、运行可靠。

施工结束与验收施工工作完成后,需对磨煤机进行全面的验收。

通过运行试验、性能测试等手段,验证磨煤机的工作状态是否符合要求。

只有确保磨煤机大修工作符合标准,方可投入正常运行。

结论磨煤机作为火力发电厂的重要设备,其大修施工需要严格按照规程进行,确保施工质量和人员安全。

只有通过认真准备、科学施工,才能保证磨煤机大修的顺利进行。

HP863型中速磨煤机叶轮装置设计优化及应用发布时间:2022-09-13T01:22:55.664Z 来源:《科学与技术》2022年第5月9期作者:姜肇中魏新平[导读]姜肇中魏新平新疆华电喀什热电有限责任公司新疆喀什市844000摘要:详细描述了新疆华电喀什热电有限责任公司HP863型中速磨煤机改造前存在的问题以及叶轮装置改造方案。

通过对叶轮装置的气道型线、通流面积、出口角度进行优化设计,以达到提高磨煤机出力、降低石子煤排放量、降低磨煤机一次风机耗电率的目的。

关键词:高效叶轮装置;提升出力;降低电耗DesignoptimizationandapplicationofHP863mediumspeedpulverizerimpellerABSTRACT:TheexistingproblemsbeforethetransformationofHP863mediumspeedcoalmillinXinjiangHuadianKashgarThermalPowerCo.,Ltd.andthetransformationschemeofimpellerdevic Keyword:Highefficiencyimpellerdevice;Liftingoutput;Reducepowerconsumption1锅炉及制粉系统概况新疆华电喀什热电有限责任公司2×350MW机组锅炉为哈尔滨锅炉厂有限责任公司制造的超临界参数、变压运行、螺旋管圈直流锅炉,锅炉型号:HG-1200/25.4-YM1型。

其型式为单炉膛、一次中间再热、前后墙对冲燃烧方式、平衡通风、固态排渣、紧身封闭、全钢构架的Π型炉。

锅炉采用HP863碗式中速磨煤机、冷一次风机、正压直吹式制粉系统,磨煤机出力43.2t/h,主电机电流51A,转速980r/min,磨煤机采用弹簧加载方式,实现磨煤机的碾磨,磨煤机的磨辊间隙、加载间隙根据运行情况不定期进行调整,运行期间磨煤机最小出力可以调整到最大出力25%以下,同时磨煤机还可实现空载启动。

提高HP863磨煤机出力及煤种适应能力研究及应用当前煤碳市场形势严峻,煤质变化频繁,远远偏离设计煤种,HP863磨煤机运行状态差,为保证磨煤机出力将静态分离器更改为动态分离器,提高煤粉的分离器效率,提高磨煤机出力,提高煤种适应性,节约燃料成本,有很大的市场前景。

标签:煤粉细度;哈氏可磨性系数;动态分离器;煤种许昌龙岗发电有限责任公司两台350WM亚临界机组采用的磨煤机为上海重型机器厂生产的HP863中速磨煤机,磨煤机采用静态分离器,对煤种的哈式可磨系数要求很高。

由于当前煤碳市场形势严峻,煤质变化频繁,远远偏离设计煤种,在碾磨哈氏可磨系数<100的煤种时,进入炉膛的煤粉均匀性差,煤粉细度无法保证,磨煤机电流大、出力小、进出口差压高,严重影响到锅炉的可靠及经济性。

而动态分离器对煤粉的分离效率较高,在保证煤粉细度合格的情况下,研磨哈氏可磨系数R90>70的煤种同时,尽快将碾磨合格的煤粉分离出来,输送到炉膛燃烧,从而达到提高磨煤机出力的效果,且可通过改变分离器转速及时调整煤粉细度,保证均匀性,提高锅炉运行的经济性与稳定性。

动态分离器的原理:热一次风从磨碗下部的侧机体进风口进入,并围绕磨碗毂向上穿过磨碗边缘的叶轮装置,旋转的叶轮装置使气流均匀分布在磨碗边缘并提高了气流的速度,并使煤粉和气流混合在一起,气流携带着煤粉冲击固定在分离器体上的固定折向板。

颗粒小且干燥的煤粉仍逗留在气流中并被携带沿着折向板上升至分离器,大颗粒煤粉则回落至磨碗被进一步碾磨,分离器体下部的固定折向板使煤粉在碾磨区域进行了初级分离。

煤粉和气流上升,通过分离器体进入旋转的叶片式转子,在转子外沿处,气流和煤流相互作用,转子会阻止较大颗粒通过,使较大颗粒返回磨碗进一步碾磨,而细度合格的煤粉则可以通过转子体排出磨煤机。

动态分离器优点:动态分离器利用空气动力学和离心力将细煤粉从粗煤粒中分离出来,可有效地减少细煤粉在磨煤机内部的循环次数,在增大磨煤机的给煤量(原有给煤量10%-15%)的情况下磨煤机电流、差压没有变化。

轮式中速磨煤机出力析浅倪润忠(北京京能热电股份有限公司,北京100041)摘 要:针对影响中速磨煤机出力的主要因素,把该磨煤机的加载方式由“弹簧、拉杆定加载”改造为“液压变加载”,从而改善了该种磨煤机的性能,提高了其出力。

关键词:磨煤机;出力;液压变加载中图分类号:T M621.7 文献标识码:A 文章编号:100329171(2009)0420015203D iscussi on on O utput of W heelM ed i u m Speed Coa lM illN i Run2zhong(Beijing Jingneng Ther mal Power Co.L td.,Beijing100041,China)Abstract:According t o maj or factors influencing the output of medium s peed coal m ill,the loading mode of the coal m ill was transfor med fr om sp ring and tier od load2constant t o hydraulic l oad2variable in result to i mp r oving the charac2 teristic of the coal m ill and raising its out put.Key words:coal m ill;out put;hydraulic l oad2variable;1 锅炉磨煤机概况北京京能热电股份有限公司(下称京能热电)4台锅炉均为哈尔滨锅炉厂制造的HG670/ 140-13型超高压、中间再热、单汽包自然循环、固态排渣煤粉炉;单炉膛、负压燃烧、燃烧器四角布置、配5套ZG M95G中速磨煤机、直吹式制粉系统。

1、3号炉10台ZG M95G磨煤机于2000年6月和2000年10月先后投产,特点为弹簧、拉杆定加载;2号炉5台ZG M95G磨煤机于2003年10月投产,特点为液压变加载;4号炉5台ZG M95G 磨煤机于1995年11月投产,特点为弹簧、钢丝绳定加载。

- 1 - 2×300MW机组中速磨煤机提高出力 分离器改造方案 - 2 -

一、概况 1、设备概况 某电厂一期工程2×300MW机组,锅炉为 SG-1065/17.5-M890亚临界一次中间再热自然循环汽包炉,采用单炉膛、П型布置、四角切圆燃烧、平衡通风、全钢架悬吊结构、紧身封闭、固态排渣燃煤锅炉。每台锅炉的制粉系统配置5台由北京电力设备总厂生产的ZGM95G中速磨煤机,磨煤机额定出力为40.67t/h,设计煤粉细度R90为18%。磨煤机配置的煤粉分离器为径向式挡板的静态分离器。 BMCR工况下4台运行,1台备用。 2、目前存在的主要问题 锅炉制粉系统是火力发电厂重要的辅助系统,其运行状况直接影响着锅炉的安全经济运行,而粗粉分离器的性能直接影响着制粉系统的运行。ZGM95G中速磨煤机采用径向挡板式粗粉分离器,属于静态分离器,长期以来,粗粉分离器存

在着分离效率低、煤粉细度R90偏大、磨煤机阻力大、飞灰含碳和大渣含碳高,输粉管粉量分配不均匀以及煤粉细度不均匀且不易调节等问题。影响制粉系统出力,机组运行的安全性和经济性,迫切需要一种高性能的粗粉分离器来满足机组运行的需要。 二、改造的必要性 粗粉分离器是火电厂和其他燃煤装置的制粉系统中关键设备之一,它对磨煤机的出力和运行的经济性都有极大的影响。煤粉锅炉在燃烧过程中,为保证其安全性及经济性,对进入炉膛燃烧的煤粉的细度有一定要求,需要其在一定的范围内。而磨煤机的出粉细度与磨煤机通风量、给煤量及分离器性能有关。径向型粗粉分离器由于设计和选择上不足,存在着循环倍率高、设备阻力大的缺点。它的回粉量高达制粉量的2~3倍,并且含有30%~50%的合格煤粉,它的设备阻力占整个系统阻力的20%~25%。由于含有大量合格煤粉重新返回磨煤机,使磨煤机自身阻力不断上升,降低和限制了磨煤机的出力,使制粉系统处在不经济状态下运行。 某电厂一期工程2×300MW机组磨煤机配置的粗粉分离器为径向挡板粗粉分离器。径向型挡板粗粉分离器主要的分离原理就是简单的挡板分离,其性能本身比轴向型粗粉分离器要差;径向型粗粉分离器存在分离器阻力大、分离效率低、- 3 -

循环倍率高、煤粉均匀性低、煤粉细度调节特性差、煤粉细度粗或容易堵、管道磨损严重及综合效率低等诸多问题,造成设备运行既不安全,也不经济。因此,有必要对现有分离器进行改造。 通过煤粉分离器技术改造,将磨煤机径向挡板分离器改成了轴向型挡板分离器。改造后可大大提高了粗粉分离器效率。轴向粗粉分离器分离出来的煤粉均匀性指数较高,均匀性较好,进入炉膛的煤粉均能保证充分燃烧,从而降低炉渣的含碳量及飞灰含碳量,减少了煤粉物理不完全燃烧热损失,有利于低NOx燃烧器的运行,进而提高锅炉经济性。 通过磨煤机分离器改造,能够提高煤粉的均匀性,煤粉细度能够控制在更加合理的范围内,有利于降低飞灰含碳量和炉渣含碳量,提高燃煤利用率,进而达到节能减排的效果。 轴向分离器可使煤粉在分离器中产生较强的旋转,从而使煤粉在分离器中的停留时间增加,并起到一定的风粉混合作用,提高了输粉管粉量分配的均匀性,从而降低炉膛内部温度分布不均,减少炉内受热面部分超温,结焦和高温腐蚀,有利于避免因承压部件泄漏而造成的机组停运,从而保证了机组的安全运行进而提高锅炉安全性。 通过提高粗粉分离器效率减少磨煤机制粉单耗降低厂用电率,进一部提高锅炉经济性。 综上所述,进行锅炉磨煤机分离器改造是十分必要的。 三、改造方案及可行性 为了使得改造后能达到预期效果,使改造方案能更适合机组的实际运行工况,给改造方案设计提供可靠的数据支持,需进行改前锅炉燃烧与制粉系统专项诊断试验。 轴向分离器的煤粉分离原理:一方面是利用轴向挡板的撞击和折向作用带来的拦截和惯性分离,当气流携带煤粉通过调节挡板时,质量较大的煤粉颗粒惯性大,与调节挡板撞击产生撞击分离,质量较小的煤粉颗粒惯性小,随气流通过挡板进入上部分离室;另一方面是利用轴向挡板的导流作用,气流在上部空间形成一个旋转气流场,气流场向外部分的煤粉颗粒较大,向心部分煤粉较细。大颗粒受离心力及重力的作用被甩到外锥体的内壁,并沿壁面降落分离。合格煤粉从出- 4 -

口管由气流携带离开分离器。 轴向分离器结构简单,安全可靠;阻力小,比原径向分离器降低200Pa-250Pa;煤粉均匀性好,在同样制粉出力下,煤粉细度R90较原径向分离器下降5%-10%;可在大风量和大出力下运行,其性能优良,在相同煤粉细度下,较原径向分离器提高制粉出力20%;可降低制粉电耗,较原径向分离器下降10%;调节灵活,调节范围较大;由于平均流速降低,分离器磨损减轻;由于煤粉细度R90减小,在一定程度上可降低飞灰含碳量,对稳定燃烧和及时燃尽非常有利,必然带来锅炉效率的提高,并产生较大的经济效益。 1、改前诊断实验内容 1)煤粉细度测量试验; 2)热态一次风速调平试验; 3)煤粉浓度测量试验; 4)煤粉细度对锅炉效率的影响试验; 5)磨煤机出力试验; 6)提高一次风温对锅炉燃烧的影响(着火、NOx、锅炉效率)。 2、改造方案描述 改造方案如下图所示:

轴向式粗粉分离器对煤粉分离是利用轴向挡板的拦截惯性分离,以及煤粉在- 5 -

上部空间形成的旋转离心力分离,在此双重作用下对煤粉进行分离。 改造时保留原分离器外锥体,对内椎体进行部分切割改造,增大通流面积降低气流流速。拆除原分离器顶部径向挡板调节装置,保留顶板及分离器出口接管部分;将轴向调节挡板分离器改造部分(图中实线部分)与原分离器内外锥体部分连接,对内椎体进行封闭改造防止气流短路;将原分离器顶板及出口接管与改造后的分离器上部连接;最后恢复送粉管道及其他管线。改造后分离器出口比原分离器出口实际抬高约0.5米,(原分离器出口高度为2830mm,改造后分离器出口高度为3320mm)因此,改造后对设备现场影响很小。 实施改造后,在煤粉细度降低的同时,可确保磨煤机出力。在一个磨煤机大

修周期(累计运行12000小时)内,煤粉细度R90低于18%前提下,能保证磨煤机出力和机组负荷。 3、改造后预期达到的效果 1)煤粉细度降低,调节特性良好 在确保磨煤机出力的情况下,煤粉细度R90(筛余)在15%~40%范围内可调,并能确保在一个磨煤机大修周期(累计运行12000小时)内,煤粉细度R90(筛余)低于20%。 2)分离均匀,煤粉均匀性指数高 当煤粉通过轴向挡板进行一次分离后进入离心分离区域,带粉气流旋转,粒子受到的离心力较均匀,因此该项分离器具有均匀性指数高的特点,煤粉均匀性指数大于1.1,叶片在使用两个大修期基本无磨损。 3)分离效率高,循环倍率低,降低制粉电耗 轴向式粗粉分离器在分离过程中可将磨煤机磨出来的合格的煤粉基本送入出粉管内,分离效率可达90%以上,可大大减少合格煤粉的回粉量,减少煤粉的循环倍率,从而降低制粉电耗,约降低制粉电耗10%左右。 4)满足锅炉在不同负荷下运行,有利于锅炉运行的稳定性 轴向分离器能确保煤粉细度始终满足锅炉燃烧的要求,更好地满足锅炉在不同负荷下稳燃的要求,使锅炉始终保持燃烧的稳定。 5)降低灰渣含碳量 轴向粗粉分离器分离出来的煤粉均匀性指数较高,且均匀性好,进入炉膛的- 6 -

煤粉均能保证充分燃烧,从而降低灰渣的含碳量,有利于锅炉的经济运行。 6)保证制粉系统的安全运行 轴向粗粉分离器在设计过程中从结构上、密封上及控制上充分考虑到了设备运行的安全性。轴向分离器无机械传动控制,即就是运行调整不当,仅会影响煤粉细度变化,不影响制粉系统的安全运行。 3、改造可行性 磨煤机轴向分离器改造可以在机组运行期间改造,现场具备改造条件,在轴向分离器改造部分到货后,可根据制粉系统运行情况逐台停磨改造,不影响机组正常运行。根据我们在现场和实验室多年的经验和研究成果,陕西府谷清水川电厂一期工程2×300MW机组配置的粗粉分离器在空间上是满足改造条件,改造后粗粉分离器的阻力将降低,无须对一次风机进行增容。因此,从现场情况和技术方案上来看,对磨煤机分离器进行改造是可行的,本方案改造具有费用低、施工简单、不需要机组停运等优点。 四、项目规模及项目概算 1、项目施工范围: 1)将原磨煤机静态分离器上部径向挡板拆除,分离器出口部分回用。 2)保留外椎体,对内椎体进行局部改造。 3)将轴向挡板改造部分与原分离器外锥体连接。 4)安装分离器出口部分。 5)恢复送粉管道。 6)待磨煤机启动后进行热态调整。 2、项目概算 磨煤机轴向分离器改造项目投资概算见下表,投资总计270万元。

序号 名 称 规格 数量 单价 (万元) 总价 (万元) 备注 1 轴向分离器改造部分设备 5 40 200 2 粗粉分离器安装费用 5 10 50

3 改造前试验和改造后的性能考核试验 20 20 - 7 -

序号 名 称 规格 数量 单价 (万元) 总价 (万元) 备注 4 总计 270 六、经济性分析 以下分析均以1台锅炉5台磨煤机全部改造后计算。 1、对于提高系统和本单位综合生产能力与经济效益的计算分析,包括节能降损、提高效益、降低成本、增加利润等。 轴向粗粉分离器改造后,在保证制粉系统出力的情况下,可降低煤粉细度,从而减低灰渣的含碳量以及飞灰含碳量,减少了煤粉物理不完全燃烧热损失,进而提高锅炉经济性。通过提高粗粉分离器效率减少磨煤机制粉单耗降低厂用电率,进一部提高锅炉经济性。试验数据显示,煤粉平均细度下降 4%,可有效降低飞灰可燃物指标约 1%~2%。 2、对投资回报等指标的分析计算 1)煤粉均匀性指数提高,通过改造后,在煤粉细度R90下降到18%以下,可以降低飞灰含量约2.0%,进而降低煤耗。 通过降低含碳量每年给发电厂带来的经济效益计算公式如下: H×C×A×G×Qc×B/Qb 其中: H — 锅炉年运行小时数 C — 降低的碳含量% A — 煤中灰含量% G — 煤耗量 吨/小时 Qc— 碳的标准发热量 Qb— 标准煤发热量 B — 标准煤单价(元/吨) 以300MW负荷,每年按H=6000h,煤耗量按150t/h计算: 煤中灰含量为28%,按碳的标准发热量7860千卡/公斤,标准煤发热量7000千卡/公斤,标准煤按500元/吨计算,每年可节约的资金为: (6000×0.02×0.28×150×7860×500)/7000=283(万元/年) 2)分离效率高,降低制粉耗电率每年给发电厂带来的经济效益