莱钢高炉水系统优化节能改造

- 格式:pdf

- 大小:202.22 KB

- 文档页数:3

工业以太网在高炉除尘系统改造优化中的应用摘要:本文介绍了工业以太网在高炉除尘系统改造优化中的应用情况。

通过对原自控系统及网络进行改造优化,实现了除尘设备区域性集中监控管理,减少维护量,提高控制水平,满足生产需要。

关键词:工业以太网高炉除尘系统环保节能1、概述高炉除尘系统污染源分散、污染范围广。

高炉出铁时烟尘主要由出铁口、铁水罐等部位产生,而且烟尘产生的部位均在人员呼吸带以下,直接影响人员的健康。

高炉出铁场的烟尘大,一般每冶炼一吨铁水可产生2.5kg烟尘,烟尘量大、颗粒细,对周围影响范围广,其毒性可影响到人的肺部。

矿槽槽上槽下备料运料会产生大量烟尘,现场环境恶劣同样严重危害操作人员身体健康,对除尘的远程自动化控制提出了更高的要求,必须做到完全自动控制。

去年新上了铸铁机项目,立即把铸铁机除尘项目跟上,力争做到无污染,零排放。

莱钢型钢炼铁厂高炉区域除尘系统由10套子系统组成,其中包括:1#高炉出铁厂除尘、1#高炉罐位除尘、1#高炉矿槽除尘、2#高炉出铁厂除尘、2#高炉罐位除尘、2#高炉矿槽除尘、3#高炉出铁厂除尘、3#高炉罐位除尘、3#高炉矿槽除尘、铸铁机除尘。

因项目分期投产,区域分散,控制相对独立,各区域均需安排专人职守,造成极大的人力资源浪费。

而且监控手段落后,依靠人工定期巡检,职工劳动强度大,不利于设备可靠、稳定运行。

同时,在发生自控系统设备故障的时候,不容易查找和处理故障,除尘效率不高。

高炉区域除尘系统采用工业以太网联网控制后,提高了除尘效率,减少资源的浪费,保障生产的顺利进行。

2、改造优化方案实施2.1 仪表系统莱钢1#高炉由于投产最早,配套使用的出铁厂和矿槽除尘中很多重要仪表信号如风机轴承振动,电机轴瓦进油压力,除尘器压差等都没有进入PLC系统,2#高炉除尘系统有一些重要信号如风机风门的开度及反馈由二次仪表显示与控制,为实现除尘操作的主控室集中控制,必须将参与控制的仪表信号及监控系统全部引入主控室,使风机的操作启停与转速调节,主阀的开关、风门的调节都实现主控室远程控制,并且监控风机运行电流及频率、振动、风机电机轴承温度,电机定子温度、布袋压差、进出入口温度、压缩空气压力等参数。

山东钢铁产业转型升级实施方案山东省冶金工业总公司山东金属学会2014年10月钢铁产业是我省优势传统产业之一,为加快推进我省钢铁产业结构调整、转型发展,制定本方案。

一、我省钢铁产业发展现状(一)产业体系比较完整,在全国占有重要地位。

2013年,全省钢铁产业规模以上企业946家,从业人员30万人。

其中钢铁联合企业19家,22个生产单元,分布在莱芜、日照、济南、淄博、滨州、潍坊、临沂、德州、青岛等11个市,形成了从矿业采选、原燃料加工、钢铁冶炼到压延加工比较完整的产业体系。

2013年,全省生产铁矿石原矿2153万吨,耐火制品412万吨,铁合金148万吨,焦炭4317万吨,生铁6580万吨,粗钢6767万吨,钢材8109万吨。

耐火制品、焦炭、生铁、粗钢和钢材产量在全国均列第3位,铁矿石和铁合金产量列第9、10位。

全国前10家钢铁企业集中度为39.4%,我省前2家(10%)钢铁企业集中度为52.4%,高于全国13个百分点。

全国粗钢产能利用率为70.82%,我省粗钢产能利用率为74.47%,高于全国3.65个百分点。

(二)工艺装备水平不断提升。

2013年,全省拥有炼铁高炉91座,产能8505万吨。

其中:<1000m3高炉49座,比2009年减少12座,占总产能的38.48%,比2009年降低9.71个百分点;≥1000m3的高炉42座,占总产能61.52%。

炼钢转炉和电炉83座,产能9086万吨。

其中:<100吨的转炉43座,占转炉钢产能的46.03%;≥100吨的转炉28座,占转炉钢产能53.97%。

<50吨的电炉2座,占电炉钢产能9.82%;≥50吨电炉10座,占电炉钢产能90.18%。

经过近几年工艺装备结构调整,装备水平不断提高,冶炼装备向大型化发展,国内先进水平以上的高炉占60.43%,转炉占50.80%,电炉占44.65%。

(三)产品结构不断优化。

近年来我省中高端产品如管线钢、汽车用钢、不锈钢等品种从无到有,数量逐年增加。

提升莱钢265m2烧结系统混合料温度的实践【摘要】为了满足混合料料温的需要,莱钢265m2烧结系统通过增设热水预热混合料设施,减轻烧结过程中冷凝与过湿的影响,有效改善了烧结混匀料的透气性,对降低燃耗、提高产量效果明显。

【关键词】混匀料;料温;预热0 前言提升混合料原始料温是改善烧结透气性的重要措施之一,即将料温提高到露点以上,可以显著减少料层中水汽冷凝而减少过湿现象。

预热混合料方法有热返矿预热混合料、蒸汽预热混合料、生石灰预热混合料、热水预热混合料等[1]。

其中蒸汽预热混合料和生石灰预热混合料被我厂广泛使用,但随着入厂原料的日益复杂,固有的预热方式已经无法满足料温提升的需要。

为此,我厂在满足质量要求的前提下,实施了运用热水预热混合料提升料温的工艺优化实践。

1 二次混合机预热工艺及现状莱钢265m2烧结系统为提高混合料温度,现从二次混合机筒体内直接通入蒸汽,其来源主要是由烧结余热产生的蒸汽和热电厂外部蒸汽两部分构成。

现双期265m2烧结系统二次混合机蒸汽温度180℃,压力0.12-0.2MPa,冬季每小时用量15T左右,其他季节10 T左右,从使用数据显示,直接通入蒸汽提高料温的方式热交换利用系数低,造成大量能源流失,且蒸汽在冷凝过程中产生大量水分,影响造成混合料水分含量,造成烧结生产波动,加之在余热发电项目投产后,蒸汽来源不足,对烧结混合料温度的提高形成制约。

2 热水配加控制优化方案混合料在混匀过程中,需要在混合机内加水润湿,以增强混匀制粒效果,改善烧结物料的透气性。

由于余热发电循环水温度较高(日常运行温度在50℃左右),将循环水部分用于双期混合机内水分添加,辅以蒸汽加热提高水温,可提高混合料料温,减轻烧结过程中冷凝与过湿的影响,起到降低燃耗、提高产量的效果。

在双期二次混合机厂房外各建一蓄水池,将余热发电的循环水引入蓄水池,并将蒸汽管道引至蓄水池内进行热交换(蒸汽利用率提高),产生的热水分别打往双期一次、二次混合机内,实现料温提升。

6m焦炉煤调湿技术的应用与改进摘要:介绍了莱钢焦化厂烟道气煤调湿技术的工艺过程及存在的问题,通过对配合煤水分,烟道气含氧量及焦炉集气系统的优化改造,实现焦炉及煤调湿系统的安全稳定运行,经济效益显著。

关键词:煤调湿工艺烟道气经济效益煤调湿的基本原理是利用热能将炼焦煤料进行干燥、脱水,从而对入炉煤的水分进行调节,以达到降低炼焦能耗量,改善焦炉操作,提高焦炭质量以及扩大粘结性煤用量的炼焦技术。

莱钢焦化厂7#、8#焦炉引进一套烟道气煤调湿工艺,以烟道气为热源对配合煤进行预热,该技术成熟可靠,工艺流程简单,经济效益显著,但也存在一些技术难点需要解决。

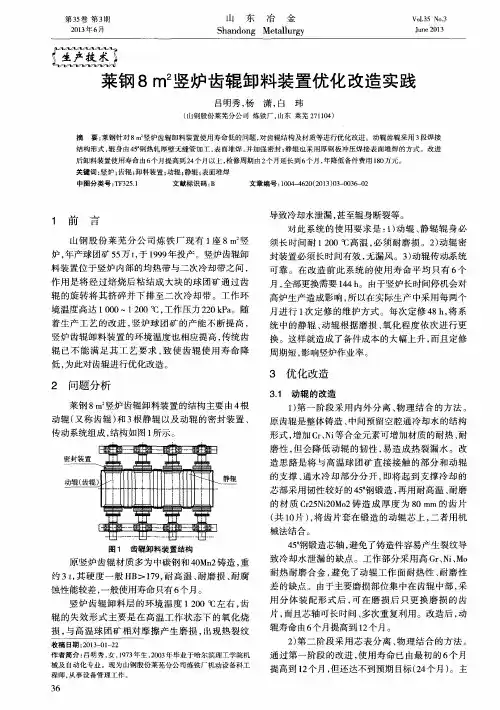

1工艺流程该烟道气煤调湿工艺主要由原煤输送系统、干燥破碎系统、烟气系统、混煤系统、粉尘治理系统、氮气系统和废气系统七部分组成,工艺流程图如图1所示。

图1 煤调湿工艺流程图1.1原煤处理工艺原煤经7#、8#焦炉配煤槽后的11#皮带机送往原粉碎机室,将原粉碎机室的11#皮带机头部漏斗及三通分料器进行改造,一路与原系统料流相连接;另一路进入新增的T1#皮带机、经1#转运站送往T2#皮带机,T2#皮带机将原煤送入干燥破碎机室的原煤仓。

原煤仓内的原煤经可调式定量宽带给煤机与高温烟气经气、煤混合室进入锤式破碎机,破碎成粒度≤5mm占100%,其中≤3mm占77±3%,水分6%~7%的煤粉。

在主引风机的抽引下,气粉混合物经重力收粉器、多管旋风收粉器和布袋收粉器进行气粉分离,煤粉直接进入全密封T3#皮带机,净化后的烟气通过烟囱排入大气。

1.2粉尘治理工艺煤粉转运和输送过程中所产生的扬尘,根据扬尘点的位置综合考虑,设两套除尘地面站对扬尘进行治理。

两套除尘系统实现了收集粉尘的回收利用,且含尘气体经除尘器净化后,排放浓度≤30mg/Nm3,满足了《山东省钢铁企业工业污染物排放标准》DB37/990-2008的要求。

1.3烟气、氮气与废气工艺利用焦炉燃烧废气作为煤粉调节湿度的介质,本工艺利用7#、8#焦炉废气,从7#、8#焦炉烟囱分别引一条DN1200的废气管道合并为一条DN1600的废气管道架空敷设至烟气炉,通过锅炉离心风机抽送至干燥破碎机。

高铝对高炉炼铁的影响及优化摘要:山东钢铁莱芜分公司3200m3高炉自开炉以来,炉渣中铝含量较高,一定量的Al2O3可以提高烧结矿强度;但当Al2O3含量过高时,炉渣过于黏稠,不利于脱硫反应的进行,脱硫效果变差。

高铝炉渣不宜从炉缸中流出,容易堵塞炉缸,使炉缸壁结厚,缩小炉缸的体积,造成高炉操作上的困难,严重时还会引起风口的大量烧坏。

本文总结了高铝对高炉整个生产过程中的影响,并且通过优化热制度、提高入炉原料质量、提高镁铝比、提高炉顶压力、优化布料制度等措施等来改善高铝对高炉生产的影响,从而实现高炉长期稳定运行,取得了较好的技术结果。

关键词:高铝;高炉;热制度;镁铝比1 前言为降低生铁成本,山钢股份莱芜分公司炼铁厂(以下简称炼铁厂)在烧结混匀料中大比例配加高铝经济料—塞拉利昂矿(简称塞矿),使炉渣中的Al2O3含量由之前的14%左右升高至15%以上,粘度增大,流动性变差,给高炉生产带来系列负面影响:初渣堵塞炉料间的空隙,使料柱透气性变差,增加煤气通过时的阻力,易在炉腹部位的炉墙结成炉瘤,引起炉料下降不顺,形成崩料、悬料,破坏冶炼进程;炉渣过于粘稠时,终渣流动性差,不利于脱硫反应的扩散作用。

炼铁厂在采取了降低综合入炉品位、控制镁铝比,并相应提高炉温改善渣铁流动性的措施后,炉况保持了长期的稳定顺行,具有较好的推广价值。

2 铝含量对冶炼的影响2.1 铝含量对烧结的影响烧结矿中含有一定量的Al2O3有利于四元系针状交织结构铁酸钙的形成,可以提高烧结矿强度,但Al2O3含量太高时,有利于玻璃质的形成,对烧结矿的强度和低温还原粉化性能不利[1]。

实践证明,当烧结矿中铝含量>2.5%,对烧结矿强度和低温还原粉化性能影响较大。

2.2 铝含量对高炉生产的影响Al2O3在炉渣中有一定的脱硫效果,但弱于CaO和MgO。

对高炉生产的影响具体表现为:在炉内,压差升高,上部容易悬料,炉缸容易粘结堆积;在炉外,主沟内渣铁不易分离,渣中带铁,渣沟内炉渣流动性很差,容易结壳。

莱钢主要产品有H型钢、热轧卷板、宽厚板、螺纹钢、特殊钢、热轧莱芜钢铁集团有限公司带肋钢筋等系列。

轴承钢、齿轮钢、热轧H型钢和热轧带钢是“山东省免检产品”;热轧H 型钢、热轧带肋钢筋、热轧带钢、轴承钢、齿轮钢、船用锚链钢6种产品获“山东名牌”产品荣誉称号;热轧H型钢、热轧带肋钢筋、轴承钢、齿轮钢4种产品获国家冶金产品实物质量“金杯奖”,其中热轧H型钢还荣膺“中国名牌”称号,这也是全国冶金行业首批、山东省冶金行业第一个钢材类的中国名牌;20CrMnTiH齿轮钢产销量全国第一,并依靠过硬的质量打入一汽集团、东风汽车和美国福特等著名汽车制造企业。

直属单位:自动化部、运输部、动力部、生活城房部、医院莱芜钢铁集团有限公司、党校(培训中心)、离退休职工管理服务部;教育处(社会分离单位)。

全资法人单位:山东烟台钢管厂、山东冶金设计院(2个非国有单位)。

子公司:银山型钢有限公司;山东鲁碧建材有限公司、万和冶金建材有限公司、矿山建设有限公司、鲁南矿业有限公司、山东莱钢建设有限公司、泰东实业有限公司、淄博锚链有限公司、新泰铜业有限公司、山东莱钢国际贸易有限公司、机械制造有限公司、汽车运输有限公司(11个非国有单位)。

控股公司:莱芜钢铁股份有限公司、鲁银投资集团股份有限公司两个上市公司和齐鲁证券有限公司。

莱钢集团董事长:任浩,山东钢铁集团有限公司总经理、董事、党委委员。

莱钢集团党委书记:田克宁。

莱钢集团总经理:陈启祥。

莱钢集团董事、党委副书记、工会主席、纪委书记:魏兴文。

莱钢共有四条棒材生产线,主要生产热轧带肋钢筋、圆钢及锚杆钢等产品,莱芜钢铁集团有限公司年生产能力240万吨以上。

主要产品热轧带肋钢筋获得国家冶金产品实物质量金杯奖,被大亚湾核电站、浦东国际机场、三峡水利枢纽等国家重点工程作为指定使用产品,是山东省免检产品,畅销全国25个省、市、自治区,出口东南亚、美国、日本、加拿大等国家和地区。

板带产品莱钢拥有宽钢带、窄钢带和冷轧薄板三条生产线,年生产能力300万吨莱芜钢铁集团有限公司以上。

23Metallurgical smelting冶金冶炼轧钢加热炉节能及降低氧化烧损优化措施张秀山(山东钢铁股份有限公司莱芜分公司型钢厂,山东 济南 271126)摘 要:轧钢加热炉有一定的热惯性,会产生热滞后的特点,通过整体化地对设备进行整改优化可以使设备的性能改变,提升轧钢加热炉的节能效果,使氧化烧损的情况得到有效控制。

本文具体分析研究轧钢加热炉节能及降低氧化烧损的优化措施,以供参考。

关键词:轧钢加热炉;温度;节能;调控;氧化烧损;优化中图分类号:TG307 文献标识码:A 文章编号:11-5004(2021)12-0023-2收稿日期:2021-06作者简介:张秀山,男,生于1972年,汉族,山东莱芜人,本科,高级工程师,研究方向:材料成型。

1 轧钢加热炉概述加热炉作为轧钢工序中的主要耗能设备,在生产过程中能源消耗占热轧工序能耗70%以上,其节能降耗水平对整个冶金生产具有直接影响。

当前国内大多数轧钢产线的加热炉仍处于半自动控制,板坯加热质量因人而异,板坯出炉温度波动大,燃耗和烧损居高不下,对轧制稳定性和过程温度指标控制造成很大影响。

各轧钢企业在发展规模和生产条件方面有一定的差异,因此需要重视与实际情况相结合,合理地进行扎钢加热炉的配置,比如说温度的调控、加热钢筋规格的优化,这些都是配置过程中的要点。

2 轧钢加热炉节能降耗的具体要求在操作中需要有效地对节能策略进行落实,这样才能使轧钢加热炉的生产水平提升,然而需要注意保证钢坯出入温度的合理性,优化加工工艺和加工方法,否则盲目的通过消减燃气用量等方法进行节能降耗,可能会导致适得其反的结果。

在轧钢加热炉运行过程中,需要合理地进行产能优化,这样才能缩短钢坯的过烧时间,以减少燃气的用量。

当前轧钢加热炉的种类非常丰富,但是各炉的炉况有一定的差异,因为烧损程度不尽相同,需要重视生产工艺的优化,加强生产设备的分析,合理的对控制系统进行设计,以便使炉的烧损量减少。