丁腈橡胶/聚氯乙烯共混制品市场前景看好

- 格式:pdf

- 大小:263.14 KB

- 文档页数:3

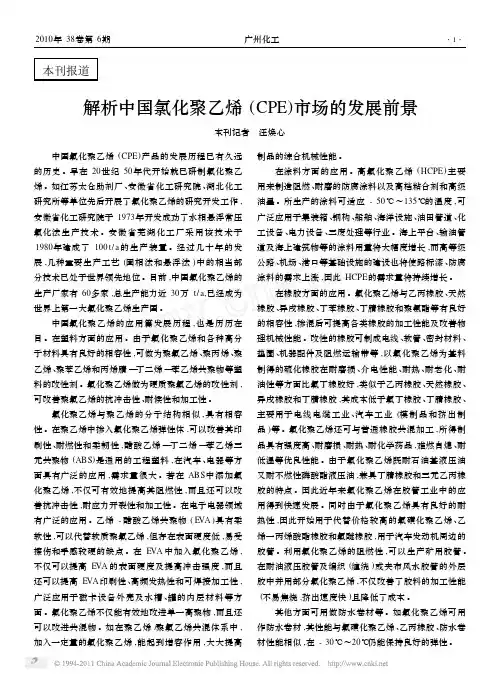

本刊报道解析中国氯化聚乙烯(CPE)市场的发展前景本刊记者 汪焕心中国氯化聚乙烯(CPE)产品的发展历程已有久远的历史。

早在20世纪50年代开始就已研制氯化聚乙烯。

如江苏太仓助剂厂、安徽省化工研究院、湖北化工研究所等单位先后开展了氯化聚乙烯的研究开发工作,安徽省化工研究院于1973年开发成功了水相悬浮常压氯化法生产技术。

安徽省芜湖化工厂采用该技术于1980年建成了100t/a的生产装置。

经过几十年的发展,几种重要生产工艺(固相法和悬浮法)中的相当部分技术已处于世界领先地位。

目前,中国氯化聚乙烯的生产厂家有60多家,总生产能力近30万t/a,已经成为世界上第一大氯化聚乙烯生产国。

中国氯化聚乙烯的应用篇发展历程,也是历历在目。

在塑料方面的应用。

由于氯化聚乙烯和各种高分子材料具有良好的相容性,可做为聚氯乙烯、聚丙烯、聚乙烯、聚苯乙烯和丙烯腈—丁二烯—苯乙烯共聚物等塑料的改性剂。

氯化聚乙烯做为硬质聚氯乙烯的改性剂,可改善聚氯乙烯的抗冲击性、耐候性和加工性。

氯化聚乙烯与聚乙烯的分子结构相似,具有相容性。

在聚乙烯中掺入氯化聚乙烯弹性体,可以改善其印刷性、耐燃性和柔韧性,醋酸乙烯—丁二烯—苯乙烯三元共聚物(ABS)是通用的工程塑料,在汽车、电器等方面具有广泛的应用,需求量很大。

若在ABS中添加氯化聚乙烯,不仅可有效地提高其阻燃性,而且还可以改善抗冲击性,耐应力开裂性和加工性。

在电子电器领域有广泛的应用。

乙烯-醋酸乙烯共聚物(E VA)具有柔软性,可以代替软质聚氯乙烯,但存在表面硬度低,易受擦伤和手感较硬的缺点。

在EVA中加入氯化聚乙烯,不仅可以提高EVA的表面硬度及提高冲击强度,而且还可以提高EVA印刷性、高频发热性和可焊接加工性,广泛应用于磁卡设备外壳及水槽、罐的内层材料等方面。

氯化聚乙烯不仅能有效地改进单一高聚物,而且还可以改进共混物。

如在聚乙烯/聚氯乙烯共混体系中,加入一定量的氯化聚乙烯,能起到增容作用,大大提高制品的综合机械性能。

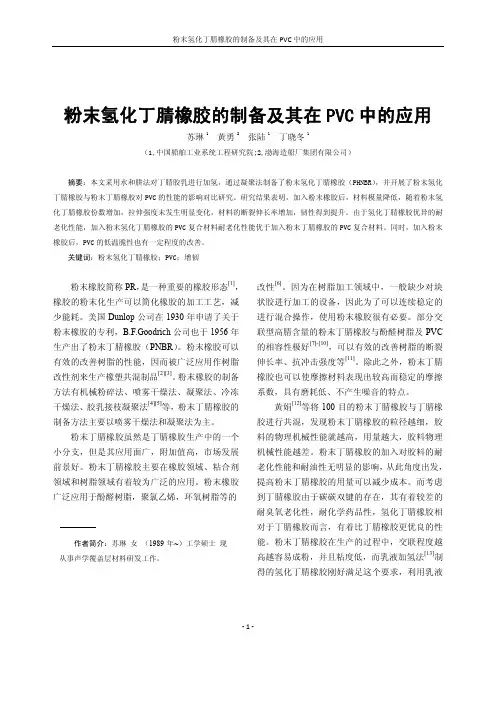

丁腈橡胶概述丁腈橡胶(Nitrile Butadiene Rubber,NBR)是由丁二烯(CH2═CH—CH═CH2)和丙烯腈(CH2═CH—CN)通过乳液共聚而成的一种合成橡胶。

丁腈橡胶于1930年首先由德国进行研究,在1931年制成丁二烯与丙烯腈的共聚物,发现其具有优异的耐油、耐老化及耐磨等性能。

1937年由德国法本公司投入工业化生产,以商品名BunaN问世。

1941年,美国也开始大规模生产。

此后不久,一些国家也相继开始生产丁腈橡胶,现在世界上已有很多国家能够生产各种牌号的丁腈橡胶。

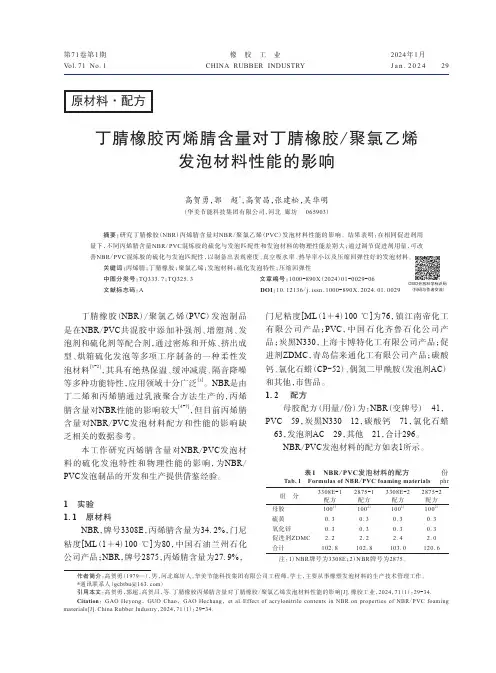

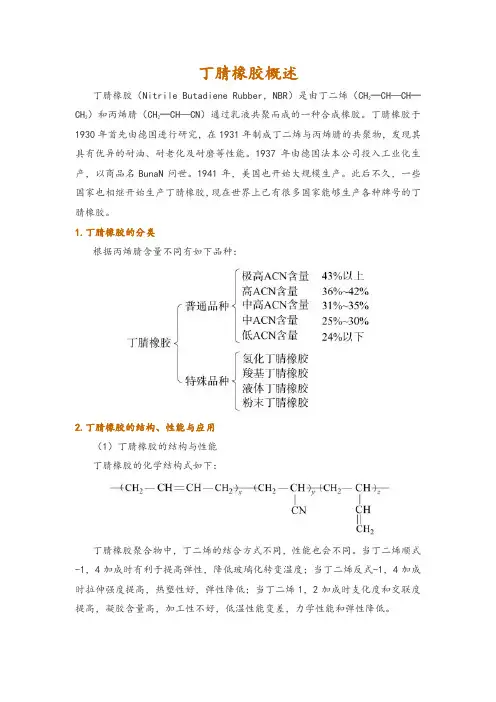

1.丁腈橡胶的分类根据丙烯腈含量不同有如下品种:2.丁腈橡胶的结构、性能与应用(1)丁腈橡胶的结构与性能丁腈橡胶的化学结构式如下:丁腈橡胶聚合物中,丁二烯的结合方式不同,性能也会不同。

当丁二烯顺式-1,4加成时有利于提高弹性,降低玻璃化转变温度;当丁二烯反式-1,4加成时拉伸强度提高,热塑性好,弹性降低;当丁二烯1,2加成时支化度和交联度提高,凝胶含量高,加工性不好,低温性能变差,力学性能和弹性降低。

丁腈橡胶中丙烯腈的含量是影响丁腈橡胶性能的重要指标,其含量一般在15%~50%范围内,目前丙烯腈含量有42%~46%、36%~41%、31%~35%、25%~30%、18%~24%五种。

丙烯腈含量越多,大分子极性越大,内聚能密度提高,加工性能变好,硫化速度加快,耐热性、耐磨性、气密性提高,但弹性降低,耐寒性能下降。

它可以在120℃的空气中或在150℃的油中长期使用。

此外,它还具有良好的耐水性、气密性及优良的黏结性能。

丁腈橡胶聚合物的平均分子量在70万左右,分子量大时,分子间作用力增大,大分子链不易移动,拉伸强度和弹性提高,可塑性降低,加工性变差;分子量分布较宽时,分子间作用力相对较弱,分子易于移动,改进了可塑性和加工性。

分子量分布过宽时,影响硫化交联,拉伸强度和弹性等力学性能受到损害。

丁腈橡胶属于非结晶性的极性不饱和橡胶,由于分子结构中含有腈基,因而具有较高的对油如矿物油、动植物油、液体燃料和溶剂的稳定性,丁腈橡胶的耐油性(尤其是烷烃油)优于天然橡胶、丁苯橡胶和氯丁橡胶,仅次于聚硫橡胶、氟橡胶、丙烯酸酯橡胶。

丁腈橡胶牌号及应用

丁腈橡胶,又称NBR橡胶,是一种合成橡胶,由合成丁苯橡胶、天然橡胶等原料经高压共聚合成。

以下是几种常见的丁腈橡胶牌号及其应用。

1. NBR26:NBR26是一种性能优越的通用型丁腈橡胶。

它具有良好的耐油性、耐磨性和耐热性,广泛应用于制造密封件、O型圈、油封等工业制品,尤其是在汽车、船舶、机械等领域有着广泛的应用。

2. NBR22:NBR22是一种低耐油、高耐热的丁腈橡胶。

它具有良好的耐酸碱性、耐老化性和抗氧化性能,适用于生产化学工业设备、蒸汽管道、耐油密封等产品。

3. NBR36:NBR36是一种耐油型丁腈橡胶。

它具有出色的耐油性、耐磨性和耐溶剂性,常用于汽车燃油系统、润滑系统、液压系统等密封零件的制造。

4. NBRPVC:NBRPVC是一种丁腈橡胶和聚氯乙烯共混物。

它结合了丁腈橡胶的良好耐油性和聚氯乙烯的良好耐候性,广泛应用于汽车工业、建筑行业和船舶制造等领域的密封和绝缘材料。

5. NBR/PVC橡胶泡沫:NBR/PVC橡胶泡沫是一种具有良好阻燃性和耐油性的橡胶材料。

它广泛应用于建筑防火、车辆隔音和工艺保温领域。

以上是几种常见的丁腈橡胶牌号及其应用。

总的来说,丁腈橡胶具有良好的耐油

性、耐热性和耐溶剂性,因此在汽车、机械、化工、建筑等领域有着广泛的应用。

丁腈橡胶制成的制品通常具有优异的密封性能和耐用性,能够在恶劣环境下保持卓越的性能。

此外,丁腈橡胶还可以与其他材料共混,提高其综合性能,扩大其应用范围。

丁腈橡胶院系:纺织与材料学院专业班级:高分子材料与工程指导老师:姓名:目录第一章丁腈橡胶的历史由来 (1)第二章丁腈橡胶的化学组成和结构 (1)第三章丁腈橡胶的合成 (2)1.丁腈橡胶的聚合机理和工艺流程 (2)2.丁腈橡胶工艺过程及影响因素 (3)第四章丁腈橡胶的性能 (5)1.耐油、耐溶剂性 (5)2. 对化学物质的稳定性 (5)3.耐氧化和耐日光作用 (6)4.耐热及耐寒性 (6)5.物现机械性能 (7)6.电性能和透气性 (7)第五章丁腈橡胶的加工工艺与用途 (7)1.丁腈橡胶的加工工艺 (7)2.丁腈橡胶的应用 (8)第六章丁腈橡胶的新发展 (9)1.新发展 (9)2.新品种 (10)第一章丁腈橡胶的历史由来丁腈橡胶初始研究于德国,在l931年首先报导了丁二烯与丙烯腈的共聚物,并对得到的共聚物做了性能鉴定。

结果发现,它在耐老化、耐日光、耐热、耐油以及气密性等方面均优于天然橡胶。

因而引起人们对这个新问世的高分子材料以极大的注意。

时至1937年德国出于发动侵略战争的需要,积极支持和鼓励国内合成橡胶的生产,致使丁腈橡胶的工业化生产首先在德国获得成功,并出法本(I.G.Farban)公司投入正式生产。

第二章丁腈橡胶的化学组成和结构一般标准型丁腈橡胶是丁二烯与丙烯腈的共聚物,其化学组成的通式为:丁腈橡胶为浅褐色弹性体,由于在大分子结构中含有强极性的-CN基团,所以对汽油及脂肪烃油类,有优异的稳定性。

此外,丁腈橡胶性质与分子量及其分布和大分子单元结构亦有关系。

丁腈橡胶的分子量可由数千到数十万,数千分子量的丁腈橡胶呈液体状态,固体丁肪橡胶分于量则高达数十万以上。

工业生产中,通常采用与分子量密切相关的门尼粘度来表示。

一般标准型丁腈橡胶门尼粘度在30—130ML1+4l00℃之间,其中在45左右者称为低门尼粘度,60左右者称为中门尼粘度,80以上者称为高门尼粘度。

第三章丁腈橡胶的合成1.丁腈橡胶的聚合机理和工艺流程一般标准型的丁腈橡胶,是丁二烯与丙烯腈乳液聚合的共聚物,共聚反应式如下:用这种方法制得的丁腈橡胶,分子结构中丁二烯和丙烯腈的排列结合呈无现状态,因此丁腈橡胶不易结晶,强度不高。

2023年氢化丁腈橡胶行业市场发展现状氢化丁腈橡胶是一种特殊的合成橡胶,具有优异的耐油、耐溶剂、耐热、耐寒、抗老化、抗氧化等性能。

它被广泛应用于汽车、机械制造、电子、电器、医疗器械、航空航天、军工等领域。

本文将就氢化丁腈橡胶行业市场发展现状进行分析。

一、行业市场规模我国氢化丁腈橡胶行业市场规模逐年扩大。

2019年,全国氢化丁腈橡胶产量21.6万吨,同比增长8.04%;氢化丁腈橡胶消费量22.5万吨,同比增长6.6%。

氢化丁腈橡胶实现了正向增长,市场规模不断扩大。

二、行业市场主要应用领域氢化丁腈橡胶是高性能合成橡胶之一,其应用领域非常广泛。

以下是氢化丁腈橡胶主要应用领域:1、汽车行业。

氢化丁腈橡胶可以用于制作汽车油封、汽车密封件、汽车振动吸收垫等,其耐油性能在汽车行业中得到广泛应用。

随着我国汽车产业的快速发展,氢化丁腈橡胶在汽车行业中的应用需求也在迅速增长。

2、航空航天行业。

氢化丁腈橡胶可以用于制造航空航天领域的密封件、管道、耐油密封材料等,具有高温、高压的稳定性和优良的耐油性、耐磨性、耐火性。

3、电子电器行业。

氢化丁腈橡胶可以用于制作电子电器领域的密封件、液晶屏幕密封圈等,其具有耐温、耐化学腐蚀和良好的密封性能。

4、医疗器械行业。

氢化丁腈橡胶可以用于制作医疗器械领域的配件、密封件等,具有良好的耐油、耐化学腐蚀性能及抗菌性能,同时还具有无毒、无味的特性。

三、潜在市场需求随着人们对健康、环保等问题的越来越关注,氢化丁腈橡胶应用的潜力得到进一步的开发。

以下是氢化丁腈橡胶潜在市场需求:1、医疗用途。

随着我国老龄化进程的加快,医疗器械市场需求增加,而氢化丁腈橡胶作为一种具有良好的无菌性、抗菌性、无毒无味的材料,将得到更广泛的应用。

2、环保型材料。

氢化丁腈橡胶具有优良的耐氧化、抗氧化性能,可作为环保型材料的代替品,在建筑、造船、交通等领域广泛应用。

3、高端材料用途。

氢化丁腈橡胶具有优异的耐油、耐化学腐蚀、抗老化性能,可与其他高端材料进行复合,制成亚克力板、高分子材料等高端产品。

丁腈橡胶的概况1.1 丁腈橡胶的基本概况中文名:丁腈橡胶又名丁腈胶;英文名称:Butadiene-acrylonitrile rubber;简称NBR;CAS编号:9003-18-3。

从1937年起,德国I.G.Faben公司投入工业化生产丁腈橡胶,因其耐油、耐苯、耐热性能和物理机械性能优异,已经成为耐油橡胶制品的标准弹性体,广泛用于制各种耐油橡胶制品、各种耐油垫圈、垫片、套管、软包装、软胶管、印染胶辊、飞机油箱、电缆材料和胶粘剂等,在汽车、航空航天、石油开采、化工、纺织、电线电缆、印刷和食品包装等领域均有应用,开发利用前景广阔。

丁腈橡胶(简称NBR)是由丁二烯与丙烯腈共聚而制得的一种合成橡胶。

是耐油(尤其是烷烃油)、耐老化性能较好的合成橡胶。

丁腈橡胶中丙烯腈含量有43~46%、36~42%、31~35%、25~30%、18~24%等五种。

丙烯腈含量越多,耐油性越好,但耐寒性则相应下降。

它可以在120℃的空气中或在150℃的油中长期使用。

此外,它还具有良好的耐水性、气密性及优良的粘结性能。

丁腈橡胶的品种牌号按丙烯腈含量、聚合温度、门尼粘度、物理形态、加工使用性能和防老剂类型等进行划分。

国产丁腈橡胶的牌号由NBR与后缀四位数字组成,前两位数字表示丙烯腈含量的低限值,第四位数字表示门尼粘度低限值的10位数字。

几乎所有丁腈橡胶都是丁二烯和丙烯腈的共聚产品。

丁二烯和丙烯腈共聚比例取决于所需要的产品特性、不同类型产品需要不同的丁二烯和丙烯腈共聚比例。

普通等级的NBR含有60~70%的丁二烯及30~40%的丙烯腈。

除了干基和乳胶形式的NBR,专用牌号的NBR重要性日益增长,如粉末NBR、羰基化的NBR 和加氢的NBR。

1.2 丁腈橡胶基本特性丁腈橡胶是由丁二烯和丙烯腈经乳液聚合而制得的共聚物,在丁腈橡胶中主要是反式-1,4结构,丁二烯(B)和丙烯腈(A)链节的连接方式一般为BAB、BBA或ABB、ABA和BBB三元组,但随着丙烯睛含量增加,也有呈ABB-AA五元组连接者。

丁腈橡胶发展现状及建议王锋;龚光碧;钟启林;梁滔【摘要】综述了世界丁腈橡胶生产能力、生产装置分布、生产技术、新产品开发现状,介绍了我国丁腈橡胶生产、产品供需、消费应用情况,对我国丁腈橡胶生产及新产品开发提出了优化工艺配方、完善现有技术、加强差别化产品开发、强化技术服务等建议。

【期刊名称】《当代化工》【年(卷),期】2012(000)012【总页数】3页(P1337-1339)【关键词】丁腈橡胶;发展现状;建议【作者】王锋;龚光碧;钟启林;梁滔【作者单位】中国石油天然气股份有限公司石油化工研究院,甘肃兰州 730060;中国石油天然气股份有限公司石油化工研究院,甘肃兰州 730060;中国石油天然气股份有限公司石油化工研究院,甘肃兰州 730060;中国石油天然气股份有限公司石油化工研究院,甘肃兰州 730060【正文语种】中文【中图分类】TQ330丁腈橡胶是以丁二烯、丙烯腈为单体,采用乳液聚合工艺通过自由基反应制得的无规共聚物。

根据丁腈橡胶中结合丙烯腈的含量(质量分数)可分为极高腈(结合丙烯腈42%~53%)、高腈(结合丙烯腈35%~41%)、中高睛(结合丙烯腈28%~34%)、中睛(结合丙烯腈24%~27%)、低腈(结合丙烯腈16%~23%以下)5种。

由于丁腈橡胶中极性腈基的存在使其具有良好的耐油性、耐热性、耐低芳烃类溶剂,此外还具有良好的加工性、耐磨性和低透气性。

由于分子链中含有双键,丁腈橡胶可发生氧化、氢化、接枝等多种化学反应。

丁腈橡胶生胶强度低,需经硫化才具有使用价值。

硫化后的丁腈橡胶主要用在胶管、胶带、密封件、胶辊、板材、采油封隔器等各种耐油制品。

与合成树脂、合成橡胶改性后可以制作性能优异、附加值高的共混胶和热塑性弹性体,可广泛用于汽车工业、航空航天、油田、电缆及建筑材料等领域[1]。

1 丁腈橡胶生产现状2011年全球NBR的产能已达738.5 kt(不包括液体丁腈、粉末丁腈、氢化丁腈、丁腈胶乳)。

l2 申卫生等丙烯酸对废羧基丁腈橡胶/聚氯乙烯共混物性能的影响 丙烯酸对废羧基丁腈橡胶/聚氯乙烯 共混物性能的影响

申卫生。陈志强。黄承亚 (华南理工大学材料科学与工程学院,广东广州,510640)

摘要:以丙烯酸(AAc)接枝改性聚氯乙烯(PVC)和废羧基丁腈橡胶(WXNBR)共混物,在界面间生成 化学键,增大两相界面间粘合力,改善了共混物的力学性能。结果表明加人少量丙烯酸,就能在不降低拉 伸强度的条件下显著提高共混物的冲击强度,达到良好增韧效果。 关键词:丙烯酸;废羧基丁腈橡胶;聚氯乙烯 中图分类号:TQ31

Effect of Acrylic Acid on the Properties of Poly(vinyl chloride)/Power of Waste Carboxylated Nitrile Rubber Blends SHEN Wei—sheng,CHEN Zhi—qiang,HUANG Cheng—ya (College of Materials Science and Engineering,South China University of Technology,Guangzhou 5 1 0640,Guangdong,China) Abstract:The compound of polyvinyl chloride(PVC)and power of waste carboxylated nitrile rubber(WXN- BR)was grafted to modify with acrylic acid(AAc).The mechanical properties were improved because of the for— mation of chemical bond and increase of the bonding force on the interface.The results showed that the impact strength obviously increased without the tensil strength loss by adding small amout of AAc. Key words:acrylic acid;waste carboxylated nitrile rubber;polyvinyl chloride

丁腈橡胶产品概述1.基本性质:LG的NBR产品是丙烯腈和丁二烯通过乳液聚合的方法生产的橡胶,具有良好的加工性,优异的耐油性(烃油,油脂,溶剂和燃料等)及防水性能,1993年引进的美国的GOODYEAR 公司的生产技术,根据丙烯腈的含量分为极高腈,高腈,中高腈,中腈及低腈,LG的NBR 产品普遍的丙烯腈含量为27~41% 门尼粘度为35~85 。

产品分为块状,片状,粉末状,颗粒状和液态。

2.世界NBR主要生产企业及产能(2006):日本:JSR,产能4.0万吨,自给不足,进多出少;欧洲:德国朗盛,产能8.5万吨,为世界最大的NBR生产商;东欧6.1万吨;主要供给欧洲;美洲:墨西哥Nitrilo 4.0吨,产能最大;瑞翁,朗盛,DSM,巴西等次之;中韩:中国:镇江南帝 2.0万吨,兰州石化1.95万吨(兰化主要供应北方市场,但无核心技术,同一条线生产SER,NBR,故经常切线,产品不稳定,预计2010年达到10万吨产能);韩国:LG,锦湖分别2吨(锦湖同兰化类似,SER,NBR为一条线,存在切线问题),另外LG的NBR胶预计今年底扩产至5.0万吨,SER扩产至13.5万吨,BR扩产至10万吨。

3.中国市场需求情况:目前中国市场需求量在11万吨左右,其中1/3自产(主要为南帝和兰化),其他全部靠进口,进口量逐年增大,主要进口国为:巴西,俄罗斯,锦湖,LG等。

目前市场上的售价情况:日本的最贵,品质最好;其次是LG的产品,质量稍差。

再来就是兰化、南帝、巴西胶:国产胶品质不稳定,另外像兰化总是切换生产线,量上也没有保证。

巴西胶一般和当时市场价格不统一,因为运输时间比较长,时间差导致价格差;品质最差价格最低的为俄罗斯胶。

LG的NBR橡胶目前主要出口日本,台湾,美国,中国,其中有近1万吨出口中国,并且中国市场将是其未来重要的进军区域,有很好的前景。

4.主要牌号及应用领域:LG的丁腈产品牌号比较齐全,通过使用各种乳化剂、稳定剂和凝固剂,不同的牌号分别具备了相应的物理性能及加工性能;产品广泛应用于汽车部件及工业部件,主要用于生产胶管、O型圈、密封件/圈、胶辊,传送带、鞋底,发泡保温材料等。

丁腈橡胶是什么材料丁腈橡胶是一种合成橡胶,也被称为NBR橡胶,它是由丁腈与丙烯共聚而成的聚合物材料。

丁腈橡胶具有优异的耐油性、耐磨性和耐老化性,因此被广泛应用于汽车、航空航天、工业设备等领域。

接下来,我们将深入探讨丁腈橡胶的特性、用途和制备方法。

首先,丁腈橡胶具有出色的耐油性,能够在油品环境下长期使用而不发生膨胀或软化,这使得它成为许多机械设备和汽车零部件的理想材料。

其次,丁腈橡胶还具有良好的耐磨性,能够在高摩擦和高压力下保持稳定的性能,因此被广泛用于制造密封件、O型圈、油封等产品。

此外,丁腈橡胶还具有优异的耐老化性,能够在恶劣环境下长期保持稳定的物理性能,因此在工业领域得到了广泛应用。

在实际应用中,丁腈橡胶被广泛用于汽车制造业。

例如,汽车发动机的密封件、油封、水管等零部件都会选用丁腈橡胶材料,以确保在高温和高压力下能够保持稳定的性能。

此外,丁腈橡胶还被用于制造汽车轮胎,提高了轮胎的耐磨性和耐用性。

除此之外,丁腈橡胶还被广泛应用于航空航天领域,例如飞机的密封件、橡胶软管等。

关于丁腈橡胶的制备方法,主要包括乳液聚合法、溶液聚合法和乳胶共混法。

乳液聚合法是将丁腈与丙烯等单体在乳化剂的作用下在水相中聚合而成,得到乳液丁腈橡胶。

溶液聚合法是将丁腈与丙烯等单体在溶剂中聚合而成,得到溶液丁腈橡胶。

乳胶共混法是将丁腈橡胶乳液与其他橡胶乳液混合而成,得到乳胶共混丁腈橡胶。

这些方法各有优缺点,可以根据具体需求选择适合的制备方法。

总的来说,丁腈橡胶作为一种优异的合成橡胶材料,具有出色的耐油性、耐磨性和耐老化性,被广泛应用于汽车、航空航天、工业设备等领域。

通过深入了解丁腈橡胶的特性、用途和制备方法,我们可以更好地理解其在工程领域的重要作用,为相关行业的发展和应用提供有力的支持。

橡胶共混工艺—橡胶与塑料共混橡胶与塑料并用共混,在性能上取长补短,使并用胶满足单一聚合物不能达到物性要求,是有效地应用现有高分子材料的一个重要途径。

由于不同胶种共混容易产生海岛结构,深色产品用PN95可以消除海岛结构,浅色透明制品可以用PN100来消除海岛结构,是混炼胶更加均匀,物性更优。

(1)丁睛橡胶与聚氯乙烯树脂并用共混丁睛橡胶与聚氯乙烯溶解度参数相近,都属极性高聚物,几乎可以任意比例并用,加入10%-40%聚氯乙烯为硫化配合的共混体系。

(2)橡胶与聚乙烯并用共混聚乙烯的溶解度参数,极性与通用橡胶相近,可与天然橡胶、丁苯橡胶、顺丁橡胶、乙丙橡胶和丁基橡胶等以任何比例并用,与氯丁橡胶有一定相容性,与丁睛橡胶相容性较差.(3)橡胶与乙烯-乙酸共聚体并用共混许多橡胶和高聚物可与乙烯-乙酸共聚体(EVA)并用共混,如聚乙烯、聚丙烯、聚氯乙烯、天然橡胶、丁苯橡胶、顺丁橡胶、乙丙橡胶和丁基橡胶等。

EVA与橡胶并用胶常用于制作泡沫凉鞋、鞋底、拖鞋、童车胎等。

(4)橡胶与高苯乙烯橡胶并用共混高苯乙烯系丁二烯与苯乙烯的共聚物。

苯乙烯含量在70%以上者,呈明显的塑料特性。

这里只介绍苯乙烯含量在45%以上,通常为50%-60%的特性介于高苯乙烯树脂和丁苯橡胶之间的高苯乙烯橡胶与橡胶的并用共混。

这种共混胶常用于制造橡胶地板、仿革底、海绵拖鞋等,其中80%用于制鞋业。

(5)丁腈橡胶与酚醛树脂有良好的并用共混丁腈橡胶与酚醛树脂有良好的相容性,并用胶交联后,具有较高的硬度、拉伸强度,耐磨、耐热和耐介质性能也有提高,常用于制造高硬度耐磨油海绵制品等。

(6)共混型热塑性体热塑性弹性体既有塑料特性,又有橡胶的某些性能。

常用的热塑性弹性体有:①苯乙烯类,如SBS、SIS等;②聚氨酯类,如TPU;③共聚醚-酯类,如TPEE等。

除外,还有烯烃类。

共混型热塑性弹性体应用于①汽车制造业,如取代一些金属件以减轻车身重量,另外,汽车用的软管套、真空管、垫生、密封圈、伸缩管等。

56 合成材料老化与应用 滑油性,聚合物主链完全饱和,故耐老化性极其优 良。到目前为止,还没有完全饱和的丙烯腈含量 44%以上的超高丙烯腈含量的工业化HNBR牌号。 由于新产品的丙烯腈含量达最高值和聚合物分 子链完全饱和,因此耐高腐蚀性介质,如最新的灵 活(flex)燃油(燃油组分变化)。Therban A 5008VPT 和Therban AT A5005VP的聚合物分子链中残存双 键小于0.9%,Therban AT 5065VP是部分饱和和 型HNBR。另外,新牌号也适用于要求高流动性和 耐高腐蚀性介质的石油钻井装置部件。

LLDPE和HPDE滚塑新牌号 据“Plastics Technology”,2009—01报道,在 美国伊利诺伊州Rosemont举行的2008年滚塑展览 会(Rotoplas 08)和美国滚塑加工厂协会(ARM) 第33届秋季年会上,一些公司推出了滚塑用高性 能树脂。 ExxonMobil(埃克森美孚)公司推出LLDPE 新牌号LL8450.32为己烯共聚物。特点为有较高的 低温冲击强度和适宜加工温度范围宽,熔体流动速 率5g/10min,密度0.937g/cm ,其他优点为高刚 性、白度、翘曲小,高耐环境应力开裂(ESCR), 并有良好的耐候性,应用目标为购买点显示器、接 线盒、饮用水罐。 Jerico plastic Industries公司的HDEP新系列滚 塑专用料Rotoloy综合性能优良,具有极佳的刚性、 低温冲击强度和尺寸稳定性,密度范围0.940~ 0.955g/c m ,uV(紫外)稳定化牌号一4.5 ̄C下冲 击强度81~108N·m,适用于制备海上、医疗和 其他应用的薄壁制品。

帝人开发出耐热PLA 据“British Plastics&Rubber”,2009—01—07 报道,生物聚合物聚乳酸(PLA)主要缺点是耐热 性和抗冲击性差,日本目标为2l世纪l0年代未所 用塑料的20%来源于可再生资源,许多日本PLA 生产厂着力开发热耐PLA牌号,Teijin(帝人)集 团公司将在2010年建成lOkt/a规模化PLA装置。 Teijin公司己与Musshino Chemical实验研究室 合作开发出热PLA树脂Biofront,用它生产的纤维 己用于Mazda Car(马自达汽车)公司的混合动力 汽车Premacy Hydrogen RE Hybrid的所有座位纤维 织物,己在2007年日本东京汽车展览会上首次展 示。Biofrend是用高纯L一乳酸和D一乳酸制备的 Sterocomplex PLA,熔点210oC,高于一般PLA的 170℃。Teijin公司正在用Biofront开发制备纤维、 薄膜和其他制品,除汽车座位用纤维外,还有其他 PLA耐热汽车内饰件,目前着手研发的产品为支柱 外罩和中控台面板。

(以上信息由扬子石油公司研究院唐伟家提供) 丁腈橡胶/聚氯乙烯共混制品市场前景看好 丁腈橡胶(NBR)与聚氯乙烯(PVC)的基混 胶己是目前橡塑并用的主要品种。其主要优点是兼 有PVC的耐臭氧性和NBR的耐油性和可交联性, 具有良好的物理机械性能,其主体原料PVC的来 源丰富,价格低廉,因此应用相当广泛,市场前景 看好。 1 丁腈橡胶/聚氯乙烯共混制品的应用 丁腈橡胶(NBR)/聚氯乙烯(PVC)共混胶 主要应用于油管和燃油外层胶、电线电缆护套、汽 车防水条、汽车密封件、胶辊和胶圈、汽车模压零 件、微孔海绵、发泡绝热层、靴底和防护涂层等。 (1)胶辊 聚氯乙烯(PVC)与丁腈橡胶(NBR)共混料 综合了PVC与NBR两者的优点,具有较好的耐油 性、耐化学药品腐蚀性、耐臭氧性能等特别优点。 同NBR胶辊相比较,PVC/NBR共混并用胶辊的拉 伸强度、撕裂强度、耐磨性、抗溶剂性和耐臭氧龟 裂性能等明显的提高。所制作的曲胶辊尤其适合要 求用浅色胶辊的场合。这是因为NBR/PVC具有较 高的强度,可以克服浅色橡胶制品由于不能采用炭 黑补强而引起强度低下的缺陷,同时NBR/P ̄ C共 辊胶胶辊色彩鲜艳,可满足乳胶手套联动生产线, 印刷、印染、纺织等行业的需求。 南京富达橡胶应用技术研究所进行了PVC/ 2009年第38卷第3期 合成材料老化与应用 57 NBR/BR三元共辊制备模压浅色胶辊的配方和工艺 研究,制得了综合性能较好的浅色橡胶胶辊,中南 橡胶集团公司长征配件厂采用NBR与乳液法PVC 并用制造彩色印刷胶辊,产品耐油、耐磨、不易携 带静电、表面很容易研磨、而且油墨的传印性能 好。这种NBR/PVC共混胶制成的印刷胶辊经过湖 北京丰机械有限公司在配套出口的印刷机中使用证 实,耐油、耐磨性的良好、传墨均匀、不易携带静 电,提高了使用环境的安全性。 (2)胶管 NBR/PVC共辊胶在胶管中应用广泛,特别是 耐油胶管和煤气胶管。南京7425厂使用德国per- bunan NYVC 2870B胶料生产的耐热燃油胶管,产 品己正式生产。经过用户测试和使用,普通反映情 况较好。纯胶管直接挤成型,挤出速度快、制品表 面光滑黑亮、管坯挺性好,膨胀率小,尺寸易于控 制。带有编织层的胶管,编织后的胶坯管需要干 燥,外层工艺同纯胶管挤出工艺。宜中中南橡胶集 团公司研究了NBR/PVC/CO三元共辊胶制备胶管 的胶料配方和混炼制造工艺,采用德国拜耳公司的 perbuanan NT/VC 3470B和氯醇橡胶(CO)共混。 所研制的耐油胶管是由于汽车发动机附近的配件, 通常是三维空间尺寸的异型胶管,硫化时需将管坯 套入满足设计要求的异型芯棒上定型。 (3)密封条 汽车密封条是汽车除了轮胎以外使用橡胶量最 大的一类配件。汽车车顶用防水条专用料要求有足 够的回弹性、硬度、耐油性的密封性等。而且为使 防水条有足够的持久刚度,需要内衬许多金属件, 这就要求专用料还需要有良好的流动性和充模性, 以保证在挤出过程中同时完成复合。华东理工大学 所研制出的汽车车顶用防水条专用料可用于桑塔纳 轿车车顶防水条的生产,其各项性能均能达到进口 桑塔纳轿车车顶防水条的技术指标,完全可代替进 口产品。这种专用料还可用作车门饰条、发动机盖 饰条、翼子板饰条和门槛饰条等。青岛化工学院进 行了采用具有色藏结构的粉未丁腈橡胶改性高聚合 度聚氯乙烯制造汽车挡雨条的研究,所压制的挡雨 条完全达到了日本进口料LE608A的技术指标。北 京化工研究院采用美国Gord Year公司的CHEM. IGUMP 83进行了塑料窗用PVC密封条的研制、密 封条性能可达到国家标准GBI200-89,该工艺可以 省去切割橡胶、开炼、密炼工艺和设备,采用粉料 直接掺混、造粒、挤出密封条的工艺路线。一般的 异型材生产厂家不需要增加工艺和设备即可进行 生产。 (4)电线电缆 丁腈橡胶(NBR)/聚氯乙烯(PVC)共混胶 广泛应用于电线电缆行业中,在海底电缆等特殊电 缆领域中可与EPDM/PP相竞争。我国中小型电缆 厂初步统计有7000—8000家左右,每年NBR/PVC 的消耗量相当大。 (5)海绵泡沫 丁腈橡胶(NBR)/聚氯乙烯(PVC)软套泡 沫可以将制备型坯和型坯发泡两道工序在液压机上 次完成,这种一次发泡工艺,较二次发泡工艺先 进,并且提高了生产效率。NBR/PVC泡沫制品具 有弹性好、密度低、收缩变形率小等优良性能,具 有较好的缓冲性能,从而广泛应用于密封制品、体 育用品的及鞋底材料等。 (6)鞋层 改性PVC是目前国内外应用较为广泛的鞋底 材料大类品种之一,NBR在改进鞋底材料的耐油 和耐溶剂性、耐屈挠龟裂和耐磨性等方面效果更 佳,而其价格较低,因而成为改性PVC鞋底材料 中性能/价格比较高的品种。值得提出的是,自从 Cord Year公司和Polysar公司相继开发成功粉末 NBR(Chemigum P83和krynael122)以来,因其 与PVC及助剂配用和加工方便,可用先进高效的 挤出一注塑法制得粒料和底材,故PVC/NBR型鞋 底材料近年来在国内外都得到了很快的发展。四川 联合大学研究了国产NBR粉碎料和团块料作PVC 改进剂,以注塑法制造皮鞋底材的配方和加工工 艺,并在实验研究的基础上,工业化试生产出性能 标准符合国家标准GB 4492—84和QB 1002-90的国 产改性PVC鞋用粒料和底材。试产的粒料和底材 经多家塑料厂和皮鞋厂试用,证明具有加工流动性 好和热稳定性高、产品成品率高、外观光泽性佳、 橡胶感强与特出的优点,可同用进口改性剂P83、 741等生产的同类产品相媲美。 2国内外研究和生产情况 (1)国内研究和生产情况 我国对NBR/PVc共混研究起步于20世纪7O年 代。80年代处于鼎盛时期,直到9O年代开始工业 化应用。在此期间加拿大宝兰山公司与中国企业曾 设想合作建立NBR/PVC生产和销售基地,以满足 国内市场的需求,但因各种原因,该项目未能实 现。目前国内厂家生产NBR/PVC主要是机械共混 法和乳液共沉法。机械共混法是将NBR 2707 (NBR一26)与悬浮法(PVC(XS-3)以70/30的比 例共混。兰化公司合成橡胶厂曾中试小批量生产过 共混比为70/30以及60/40的NBR/PVC其混胶, 58 合成材料老化与应用 性能指标接近或达到固特异公司中的Hycar 1203 和日本合成橡胶公司NV—72产品水平。 我国的一些科研单位及部分高校对NBR/PVC 共混胶进行了大量的研究工作,并取得了一些成 果,北京化工大学开展了NBR/PVC热塑性弹性体 动态硫化技术的研究。青岛化工大学研究了在开炼 机上动态硫化制备NBR/PVC热塑性弹性体的方法 和机理,并探讨了工艺条件、共混比、不同丙烯腈 质量分数NBR对热塑性弹性体热力学性能、耐油 和耐老化性的影响以及共混物的加工性能。华东理 工大学对NBR/PVC的研究发现:NBR中丙烯腈含 量在8%左右时PVC与NBR的相容性很差,相共 边界比较清晰、相畴较大;丙烯腈含量为15%~ 20%时,PVC与NBR成为半相容的多相结构,相 界面模糊,相畴较小,丙烯腈含量为30%~40% 时,PVC与NBR是相容的,并可以遂渐达到分子 级混合,西安交通大学以耐油型聚氯乙烯绝缘料、 护套料为基料,以丁腈橡胶-26为改性料,分别将 改性料以不同的混合比例混入基料中,在不同的工 艺条件下压制出经过改性的电缆料试样,并对试样 进行电气绝缘性与机械物理性能测试,经过正交对 比试验,提高了适用于弹性电缆料的合理配方及工 艺条件。大连理工大学开展了粉未丁腈橡胶对 PVC的改性作用的研究。研究了具有包藏结构的 粉未丁腈橡胶P-65对PVC性能的影响,取得了良 好的应用效果。 上海交通大学采用硫磺、二硫化四甲基秋兰姆 和2,4,6.三巯基一1,3,5一三嗪3种硫化体系用 动态硫化法制备NBR/PVC热塑性弹性体,并考察 了共混比、交联剂的用量和品种、PVC品种等对 共混物力学性能的影响。成都科技大学采用2,4, 6一三巯基一1,3,5一三I瑶 氧化锌/促进剂DM为硫化 体系,在密炼机中进行了NBR/PVC热塑性弹性体 的动态硫化制备工作。铁岭橡胶制品研究设计院采 用密炼机制备生产捷达轿车三角窗密封条所需要的 NBR/PVC共混材料。吉林长春永吉橡胶制品有限 公司采用兰化公司合成橡胶厂的PNBR,以共混比 例为40/60共混生产NBR/PVC热塑性弹性体。共 混比为40/60、20/80和10/90。南京化工大学等 还开展了用丁睛橡胶再生胶、硫化胶粉制备NBR/ PVC热塑性弹性体的研究,都取得了较好的使用 效果。 (2)国外研究和发展概况 NBR/PVC共混胶是第一个工业化生产的橡塑 并用产品,并用的方式有机械共混、乳液共混、溶 液共混。国外机械共混型NBR/PVC热塑性弹性体 的共混比有70/30、60/40和50/50等。代表性的 产品有日本瑞翁公司的Elustar、日本电电气化学株 式会社的Denka LCS和美国Pilhee公司的Tem prene。乳液共沉淀法和生产的NBR/PVC代表性的 产品是德国拜耳公司Perbunan NT/VC。 瑞翁公司生产的NBR/PVC共混胶生产方法有 二种:一是机械干式混合、干式混合技术己出口韩 国,另一种是在胶乳状态混合下。Elustar共有普 通、耐热、耐油、非抽出4种品级l0个牌号,其 中1987年推出的ES—36O1标志着NBR/PVC共混 技术己有了新的突破。Elustar的所有产品均可采 用挤出、注射、吹塑等加工方法成型,具有弹性 高、永久变形小、高温下耐油、耐老化、耐臭氧、 耐化学药品腐蚀的特点。El本Denka公司推出的 LCS是用NBR改性的PVC TPE,有12个品级,耐 油、耐臭氧的吸音性能优越,可部分取代EPDM。 日本合成橡胶公司(JSR)NBR/PVC共混胶采用 干法生产,产量为2100—2400t/a,主要的牌号有: NV-72 NV-73 NV-75 NV-76o 美国Uniroyal化学公司生产有OZO、OZO—HA、 OZO.515、X4 4种牌号NBR/PVC共混胶、OZO型 用于特殊电线和电缆包皮、鞋底、软管、胶布、运 输带、海绵和机械产品。其生产方法有二种,一种 是使用PVC胶乳为原料,将PVC胶乳在胶乳掺混 工序添加到丁腈橡胶乳中,经过凝聚一洗涤一挤压 脱水一箱式干燥一压片切块—包装。另一种是使用 PVC粉料,将PVC粉料加入凝聚糟,经过凝聚一 洗涤一挤压脱水一机械干燥一沸腾干燥压片切块一 包装。机械干燥使用的是Unirogal化学公司的特殊 机械,其干燥效果十分优良。 德国拜耳公司采用乳液共沉淀法生产的NBR/ PVC共混胶的主要商品牌号有Per--bunan NT/VC 2870、C3470、VC 2870B、VC 3470B、VCA370B等。 丁腈橡胶(NBR)与聚氯乙烯(PVC)的共 混胶己是目前橡塑并用的主要品种,其主体原料聚 氯乙烯(PVC)来源丰富,价格低廉,因此应用相 当广泛。我国NBR/PVC共混胶在上世纪9O年代 己开始工业化应用,无论在挤出成型,吹塑成型、 发泡成型等表现出相当的优越性,可以预测丁腈橡 胶(NBR)与聚氯乙烯(PVC)的共 昆胶在我国 的市场前景将是十分广阔的,其经济效益与社会效 益也将十分可观。