KR210机器人雕刻系统方案

- 格式:doc

- 大小:1.57 MB

- 文档页数:9

机器人柔性打磨施工方案一、前言随着工业自动化水平的不断提升,机器人技术已广泛应用于各类生产流程中。

柔性打磨作为一种高精度、高效率的加工方式,正逐步成为工业打磨领域的新宠。

本方案旨在探讨机器人柔性打磨的施工工艺,包括设备设计与选择、末端轴装置、总控制柜及系统设计、仿真与方案细化、制造与组装过程、安全与防护措施、工艺流程与布局以及软件开发与控制等多个方面。

二、设备设计与选择根据加工需求,选择适合的机器人型号和打磨工具。

设计机器人工作平台,确保稳定性与加工精度。

选择合适的机器人控制器和传感器,实现精准控制。

三、机器人末端轴装置设计并制作末端轴装置,以适应不同形状和尺寸的工件。

确保末端轴装置具有较高的刚性和精度,以保证打磨质量。

优化末端轴装置的结构,减少打磨过程中的振动和噪声。

四、总控制柜及系统设计设计总控制柜,集成电源、信号传输、控制器等功能。

选用高性能的计算机作为系统核心,实现实时数据处理和控制。

搭建稳定、可靠的通信网络,确保各部件之间的数据传输和指令执行。

五、仿真与方案细化利用仿真软件对机器人打磨过程进行模拟,预测加工效果。

根据仿真结果,优化打磨路径和参数,提高加工效率和质量。

细化施工方案,确保每个步骤都符合实际需求。

六、制造与组装过程严格按照设计方案进行设备的制造和组装。

对所有部件进行质量检查,确保符合要求。

进行设备调试和测试,确保系统稳定可靠。

七、安全与防护措施设计并安装安全护栏和警示标识,防止人员误操作。

配置紧急停车按钮,以便在紧急情况下迅速切断电源。

对机器人和打磨工具进行定期检查和维护,确保设备安全运行。

八、工艺流程与布局制定详细的工艺流程,包括工件装夹、打磨路径规划、质量检测等环节。

优化设备布局,减少物料搬运距离和时间。

设计合理的物流系统,确保工件及时送达和回收。

九、软件开发与控制编写控制软件,实现机器人打磨的自动化和智能化。

集成图像处理技术,实现工件识别和定位。

开发数据管理系统,实现加工数据的实时监控和分析。

ROBOT(V)KR 150, 180, 210; (V)KR 150, 180, 210, 240--2;(V)KR 150 WMaintenanceManipulator without WristIssued: 22 Dec 2005 Version: 08机器人保养一、润滑油保养- 把机器人控制柜上的电源主开关打到”OFF”位置,并用挂锁锁上以防止没有授权的人再次和上开关。

- 使用过的清洁剂及润滑油必须妥善保存,按照相关规章制度来处理,以使对环境的影响减到最小。

- 接触到线缆油脂时必须十分注意。

强烈建议使用防护衣服(至少是防护手套)。

如果频繁往复,短距离的运动A2轴,A2轴齿轮轴承润滑油保养周期为3000小时。

注意:要记住排油时,排出的油的多少是和时间及温度有关的。

排出的油的数量必须是确定的,因为重新注油是根据这个数量的多少来注入的。

更换润滑油要在机器操作运行的温度下进行。

如果在停止机器人操作后马上更换油,这时的油温与可能会是高的,这种情况下,必须进行适当的检测。

一)A1轴齿轮单元更换润滑油见Fig.21、排空润滑油1)拆掉4颗M2*12的螺丝以及锁紧垫圈,那走覆盖物,拔出排油管。

(6)2)松开排油管(6)上的密封盖(7),放置一个容器在排油孔下面。

3)拔出螺旋塞(3),使油流出并接住。

油全部排完需要15分钟。

4)装上并旋紧密封盖(7)。

2、加润滑油1)从螺旋塞上的注入口(3)注入规定数量的润滑油。

只能使用经KUKA认可的润滑油。

2)插入并拧紧螺旋塞(3)。

3)检查密封盖(7)是否漏油。

4)装上覆盖物(5)并用4颗M2*12的螺丝(4)以及锁紧垫圈固定。

5)按要求连接外围电源线。

二)A2轴齿轮单元更换润滑油见Fig.31、排空润滑油1)松开排油管上的密封盖,放置一个容器在排油孔下面(6)。

2)拔出螺旋塞(3),使油流出并接住。

油全部排完需要15分钟。

3)更换密封盖(4)并拧紧(拧紧扭矩Ma=40Nm)2、加润滑油1)从注入孔(3)注入规定数量的润滑油。

图片仅供参考,以实际配置为准该系统依据国家相关职业工种培养及鉴定标准,结合中国当前制造业的岗位需求设计研发而成。

该系统由该系统涵盖了机、电、光、气一体化专业中所涉及的多学科、多专业综合知识,可最大程度缩短培训过程与实际生产过程的差距,涉及的技术包括: PLC 控制技术、传感器检测技术、气动技术、电机驱动技术、计算机组态监控及人机界面、机械结构与系统安装调试、故障检测技术技能、触摸屏技术、运动控制、计算机技术及系统工程等。

1、系统采用计算机仿真现代化信息技术手段,通过操作、模拟、仿真三个培训层面,解决专业培训理论、实验、实习和实际应用脱节的问题。

2、系统操作安全(多重人身、设备安全保护)、规范,使用灵活,富有现代感。

3、模块化结构,各任务模块可与机器人组合完成相应任务4、开放式设计:可根据实训内容选择机器人夹具及载体模型;并根据学员意愿选择在实训平台的安装位置及方向;且具有很好的延伸型,客户可根据自己的需求开发新模型及夹具。

1、三相四线380V±10% 50HZ2、工作环境:温度-10℃-+40℃,相对湿度<85%(25℃),无水珠凝结海拔<4000m3、电源控制:自动空气开关通断电源,有过压保护、欠压保护、过流保护、漏电保护系统。

4、输出电源:(1)三相四线 380V±10% 50HZ(2)直流稳压电源: 24V/5A,7、机器人: ABB IRB26001、实训台实训台体采用优质钢板(板厚 1.2mm)制作,表面喷涂处理;实训台面采用型材结构搭建,可任意安装机器人或其它执行机构;并有不锈钢网孔电气安装板 (板厚 1.5mm),用于安装控制器件与电源电路;实训台上配有相应的操作面板,采用内嵌按钮和指示灯,分别为“启动”、“停止”、“复位”,并且具备急停功能;可编程逻辑控制器安装于电气网孔板上,实现机器人与各任务模块的组合;实训台底脚上安装有脚轮,能够方便移动与定位。

2020控制系统操作手册20.06纳博特目录第2章安全注意事项 (15)注意事项 (15)第3章产品组装 (16)3.1示教盒安装 (16)3.2控制柜安装 (16)3.2.1线缆要求 (17)3.2.2布线要求 (18)3.2.3接地要求 (18)3.2.4接线注意事项 (19)第4章新机器人配置步骤 (20)第5章机器人的坐标系与轴操作 (26)5.1控制组与坐标系 (26)5.1.1坐标系 (26)坐标系与轴操作 (27)5.1.2关节坐标系 (27)5.1.3直角坐标系 (28)5.1.4工具坐标系 (29)5.1.5用户坐标系 (30)5.2外部轴 (33)第6章示教器按键与界面简介 (34)6.1T20示教器物理按键 (34)6.2T30示教器物理按键 (35)6.3操作系统简介 (37)6.3.1基本说明 (37)6.3.2状态介绍 (37)6.4界面介绍 (38)6.4.1主页 (38)6.4.2用户 (39)6.4.3设置 (41)6.4.4用户坐标标定 (43)6.4.5系统设置 (44)6.4.6远程程序设置 (48)6.4.11Modbus设置 (69)6.4.12后台任务 (71)6.4.13网络设置 (72)6.4.14数据上传 (73)6.4.15程序自启动 (73)6.4.16操作参数 (74)6.4.17工艺 (75)6.4.18变量 (103)6.4.19状态 (105)6.4.20工程 (107)6.4.21程序 (108)6.4.22日志 (109)6.4.23监控 (110)第7章机器人示教与运行 (111)7.1机器人准备 (111)7.1.1开机与安全确认 (111)7.1.2示教器准备 (111)7.2点动操作 (111)7.2.1示教速度调节 (112)7.2.2坐标系说明与切换 (112)7.2.3点动操作 (113)7.3程序编写 (113)7.3.1程序新建/打开/删除/重命名/复制 (113)7.3.2指令操作 (118)7.3.3指令说明(指令规范) (122)7.4程序运行 (142)7.4.1示教模式 (143)7.4.2运行模式 (143)7.4.3远程模式 (143)7.4.4从当前行运行 (145)7.5.4远程IO速度修改方式 (147)第8章工具手与用户坐标 (149)8.1工具手标定 (149)8.1.1工具坐标系 (149)8.1.2TCP:TOOL CENTER POINT,即工具中心点 (149)8.1.3工具坐标系特点 (150)8.1.4工具手参数设置 (151)8.1.57点标定 (152)8.1.612/15点标定 (156)8.1.720点标定 (161)8.1.82点标定 (162)8.2用户坐标系 (163)8.2.1用户坐标系作用 (164)8.2.2用户坐标参数设置 (165)8.2.3用户坐标系标定 (165)第9章数值变量 (167)9.1变量的名称 (167)9.2全局数值变量 (167)9.3全局数值变量使用 (169)9.3.1定义全局数值变量 (169)9.3.2通过计算指令为全局数值变量赋值 (169)9.3.3直接变量赋值 (171)9.3.4使用全局数值变量来计数 (172)9.4局部数值变量 (172)9.5局部变量使用 (173)9.5.1定义局部数值变量 (173)9.5.2使用计算指令为局部变量赋值 (174)9.5.3直接为变量赋值 (174)第10章位置变量 (175)10.1全局位置变量 (175)10.3.4READPOS 指令 (179)10.3.5USERFRAME_SET 指令 (180)10.3.6TOOLFRAME_SET 指令 (180)10.3.7COPYPOS 指令 (180)10.44轴SCARA机器人左右手 (180)10.4.1全局变量设置左右手 (181)第11章条件判断类指令的使用 (183)11.1指令说明 (183)11.1.1CALL (183)11.1.2IF (183)11.1.3ELSE (184)11.1.4ELSEIF (185)11.1.5WHILE (187)11.1.6WAIT (188)11.1.7LABEL (189)11.1.8JUMP (190)11.1.9UNTIL (191)11.1.10CRAFTLINE (192)11.1.11CMDNOTE (192)11.1.12POS_REACHABLE (192)11.1.13CLKSTART (193)11.1.14CLKSTOP (193)11.1.15CLKRESET (193)第12章后台任务 (194)12.1限制 (194)12.2注:运行模式按暂停按钮、远程模式IO暂停只暂停主程序,不暂停后台任务 (194)12.3后台任务编程 (195)12.3.1注意 (195)12.4主程序编程 (195)12.4.1PTHREAD_START(开启线程) (195)12.4.4CONTINUERUN(继续线程) (197)12.4.5STOPRUN (停止运行) (197)12.4.6RESTARTRUN(重新运行) (198)第13章IO、Modbus与远程程序 (199)13.1IO (199)13.1.1输入输出指令 (199)13.1.2I/O功能选择设置 (200)13.1.3IO状态提示设置 (201)13.1.4IO安全设置 (202)13.1.5IO复位 (202)13.1.6IO配置 (203)13.1.7使能IO (204)13.1.8报警消息 (205)13.1.9端口名称 (205)13.1.10远程模式IO预约简要说明 (206)13.2远程程序设置 (208)13.3复位点设置 (208)13.4远程功能的使用(IO) (209)13.4.1远程功能概述 (209)13.4.2远程功能使用步骤 (209)13.4.3编写程序 (209)13.4.4设置远程程序 (209)13.4.5设置IO (210)13.4.6切换到远程模式 (210)13.4.7预约排序 (210)13.4.8运行 (211)13.5Modbus修改地址码 (211)13.6Modbus的使用 (214)13.6.1ModBus功能概述 (214)13.6.2Modbus触摸屏使用流程 (214)第14章多机模式与双机协作 (218)14.1设置机器人 (218)14.2切换机器人 (219)第15章视觉工艺 (222)15.1视觉参数设置 (222)15.2视觉范围设置 (224)15.3 (225)15.4视觉位置参数 (225)15.5位置调试 (226)15.6视觉运作方式 (226)15.7视觉指令 (226)15.7.1VISION_RUN (226)15.7.2VISION_TRG (227)15.7.3VISION_POSNUM (227)15.7.4VISION_POS (227)15.7.5VISION_CLEAR (227)15.7.6VISION_END (227)15.8使用示例 (228)15.8.1抓取应用 (228)第16章传送带跟踪 (229)16.1参数设置 (229)16.1.1基本信息 (229)16.1.2识别参数 (230)16.1.3传送带标定 (230)16.1.4传感器标定 (233)16.1.5位置设置 (235)16.2编写程序 (236)16.2.1CONVEYOR_ON指令 (236)16.2.2CONVEYOR_OFF指令 (237)16.2.3CONVEYOR_CHECKPOS指令 (237)16.2.4CONVEYOR_CHECKEND指令 (237)16.3示例 (237)16.3.1使用传感器、MOVJ走轨迹 (237)16.3.2使用传感器、外部发点功能走轨迹 (238)16.3.3视觉传送带跟踪 (238)第17章外部传输点 (240)17.2通讯方式 (241)17.2.1点位存放的数据 (241)17.2.2示例 (242)17.2.3指令 (242)第18章外部通讯 (243)18.1TCP协议 (243)18.1.1参数设置 (243)18.1.2指令 (243)18.1.3READCOMM (244)18.1.4OPENMSG (245)18.1.5CLOSEMSG (245)18.1.6PRINT (245)18.1.7MSG_CONN_ST (245)第19章数据上传 (246)19.1基本设置 (246)19.2数据格式 (246)19.2.1生成csv文件示例 (247)第20章机器人日志 (249)20.1示教器日志查看 (249)日志说明 (249)操作日志:此类型日志保存用户的基本操作,例如新建程序、重命名程序插入指令等。

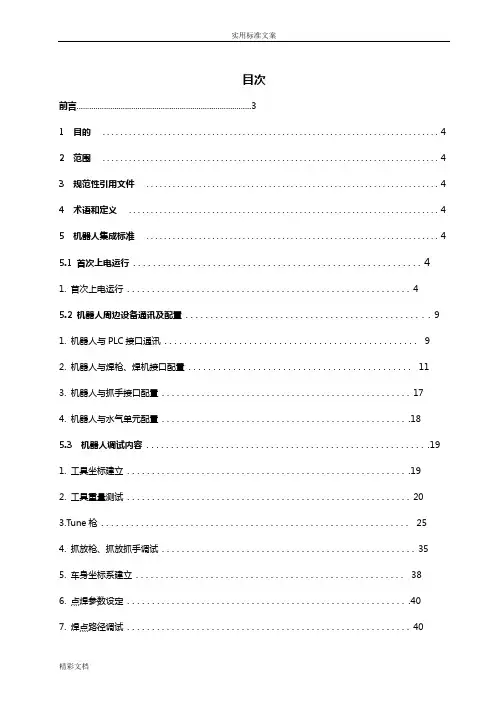

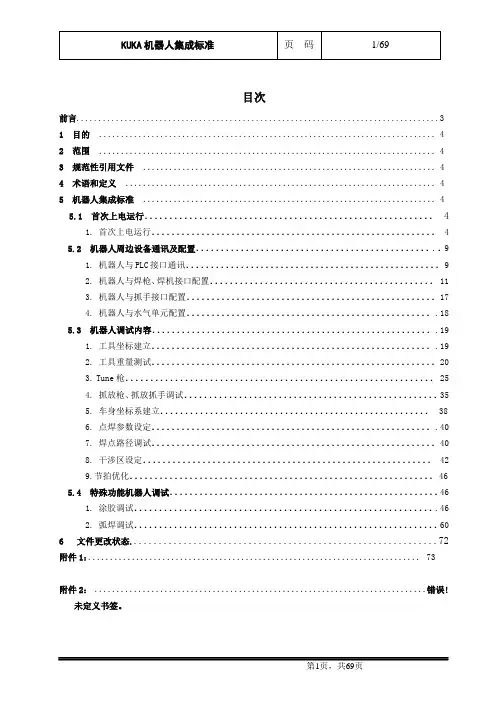

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................46 文件更改状态 (72)前言一、机器人技术部是本文件的归口管理部门,享有文件更改、修订、日常维护及最终解释权。

二、文件版本历史记录:三、本文件与上一版文件相比的主要变化点:无。

四、本文件自实施之日起,代替或废止的文件:无。

1.目的1.1确保机器人调试形成标准化流程,减少新人在学习中所需的人力和时间,降低长城汽车培养新人的成本。

1.2提高机器人安装调试效率。

1.3确保长城汽车项目生产人员安全、高效、方便、稳定的进行系统维护。

1.4本规范不意味着阻碍新技术或限制创新性的应用,如果该规范中任何部分存在过分制约或阻碍新型技术的应用,可以通过机器人科审核进行完善更改。

2.适用范围2.1本标准适用于长城汽车股份有限公司整车厂车间机器人调试。

2.2本标准仅包含部分型号配置的机器人调试,不完全包含特定应用范围下的机器人调试。

2.3本标准仅适用于KUKA机器人调试。

2.4本标准目前只应用于焊接机器人,且不具有完善性,后期将逐步添加相关内容。

6自由度机器人机械结构设计及路径规划摘要近二十年来,机器人技术发展非常迅速,各种用途的机器人在各个领域广泛获得应用。

我国在机器人的研究和应用方面与工业化国家相比还有一定的差距,因此研究和设计各种用途的机器人特别是工业机器人、推广机器人的应用是有现实意义的。

典型的工业机器人例如焊接机器人、喷漆机器人、装配机器人等大多是固定在生产线或加工设备旁边作业的,本论文作者在参考大量文献资料的基础上,结合任务书的要求,设计了一种小型的实现移动的六自由度串联机器人。

首先,作者针对机器人的设计要求提出了多个方案,对其进行分析比较,选择其中最优的方案进行了结构设计;同时进行了运动学分析,用D- H 方法建立了坐标变换矩阵,推算了运动方程的正、逆解。

机器人广泛应用于工业、农业、医疗及家庭生活中,工业机器人主要应用领域有弧焊、点焊、装配、搬运、喷漆、检测、码垛、研磨抛光和激光加工等复杂作业。

总之,工业机器人的多领域广泛应用,其发展前景广阔。

关键词:机器人关节,运动学分析,工业机器人,自由度CONSTRUCTION DESIGN、KINEMATICS ANALYSIS OF SIX DEGREE OF FREEDOM ROBOTABSTRACTIn the past twenty years, the robot technology has been developed greatly and used in many different fields. There is a large gap between our country and the developed countries in research and application of the robot technology so that there will be a great value to study , design and applied different kinds of robots, especially industrial robots.Most typical industrial robots such as welding robot, painting robot and assembly robot are all fixed on the product line or near the machining equipment when they are working. Based on larger number of relative literatures and combined with the need of project, the author have designed a kind of small-size serial robot with 6 degree of freedom which can be fixed on the AGV to construct a mobile robot.First of all, several kinds of schemes were proposed according to the design demand. The best scheme was chosen after analysis and comparing and the structure was designed. At same time, The kinematics analysis was conducted, coordinate transformation matrix using D - H method was set up, and the kinematics equation direct solution and inverse solution was deduced, robots are widely used in industry, agriculture, medical and family life, the main application areas of industrial robot are complex operations includes welding, spot welding, assembly, handling, painting, inspection, palletizing, grinding polishing and Laser processing etc. In one word, the development prospects of widely used in many fields of industrial robots are broad.KEY WORDS:Robot joints,Kinematics Analysis,Industrial robot,Degree of freedom.目录前言 (1)第1章工业机器人介绍 (2)§1.1工业机器人概述. (2)§1.2 工业机器人的驱动方式 (3)§1.3 工业机器人的分类. (3)第2章工业机器人结构方案确定 (4)§2.1机器人自由度分配和手臂手腕构形 (4)§2.2传动系统布置 (5)§2.3方案描述 (6)第3章机械设计部分 (8)§3.1底座旋转台设计. (8)§3.1.1 电机选择...................................错误!未定义书签。

中利特机器人机床自动化加工解决方案

行业现状:机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程。

按加工方式上的差别可分为切削加工和压力加工。

随着现代加工技术快速发展,加工设备自动化实现了机床加工循环自动化和辅助工作自动化,缩短辅助时间,改善工人的劳动条件和减轻工人的劳动强度。

中利特通过对我国机加工行业深入研究,充分了解机械加工的工艺工序,根据客户具体的生产需求和加工工件的特点及工艺要求,研制开发了一系列的机械加工智能化设备,也对大量客户的通用加工设备运用电气控制技术、数字控制技术进行了智能化改造。

在此过程中积累了丰富的经验和先进的技术。

方案说明:1.机器人自动上下料

机器人的运动平稳性和定位精度实现抓起、上料、下料、清扫、翻转、转序、运输等工序,工作范围大、定位精度高、通用性强。

2.柔性化传送系统

充分利用链式悬吊输送、滚道输送系统、 AGV小车等输送形式,完成工件的柔性化输送。

3.可视化精度监控系统

为了保证加工精度,对加工过程精度和产品精度进行检测,预防因尺寸超差等原因而造成废品,可消除人为观察误差,提高测量精度,实现加工过程与检测过程的重合,减少辅助时间

4.精准定位系统

根据工件加工的具体要求,设计精准定位系统,通过精密气检达到装夹到位防错功能,确保工件基准面与夹具定位端面紧密贴合,保证加工质量。

5. 智能化工具选择系统:

智能化工具选择系统可以根据产品的具体情况自动选择刀具和装夹形式,满足切削性能、生产率、装夹定位的要求,大大提高了刀具和夹具的专用化、标准化、系列化、通用化。

6.工件自动夹紧功能:。

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................4 5.1 首次上电运行..........................................................4 1. 首次上电运行.........................................................45.2 机器人周边设备通讯及配置.................................................91. 机器人与PLC接口通讯...................................................92. 机器人与焊枪、焊机接口配置.............................................113. 机器人与抓手接口配置..................................................174. 机器人与水气单元配置..................................................185.3 机器人调试内容.........................................................191. 工具坐标建立.........................................................192. 工具重量测试.........................................................203.Tune枪..............................................................254. 抓放枪、抓放抓手调试...................................................355. 车身坐标系建立......................................................386. 点焊参数设定.........................................................407. 焊点路径调试.........................................................408. 干涉区设定..........................................................429.节拍优化.............................................................465.4 特殊功能机器人调试......................................................461. 涂胶调试.............................................................462. 弧焊调试.............................................................606 文件更改状态 (72)附件1:............................................................................73附件2:............................................................................错误!未定义书签。

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................4 5.1 首次上电运行..........................................................41. 首次上电运行.........................................................4 5.2 机器人周边设备通讯及配置.................................................91. 机器人与PLC接口通讯................................................... 92. 机器人与焊枪、焊机接口配置............................................. 113. 机器人与抓手接口配置..................................................174. 机器人与水气单元配置..................................................185.3 机器人调试内容.........................................................191. 工具坐标建立.........................................................192. 工具重量测试.........................................................203. Tune枪.............................................................. 254. 抓放枪、抓放抓手调试...................................................355. 车身坐标系建立...................................................... 386. 点焊参数设定.........................................................407. 焊点路径调试.........................................................408. 干涉区设定.......................................................... 429.节拍优化.............................................................46 5.4 特殊功能机器人调试......................................................461. 涂胶调试.............................................................462. 弧焊调试.............................................................60 6 文件更改状态 (72)附件1:............................................................................73附件2:............................................................................错误!未定义书签。

机器人综合实训工作站方案一、项目三维布局多功能夹具六轴机器人机器手眼协调智能拼图注塑将摆放智能码垛系统模拟注塑系统模拟焊接系统二、工艺流程1.智能码垛系统:使用机器人末端多工装夹具上的双吸盘完成自动码垛和自动拆垛。

➢自动码垛:机器人通过双吸盘从输送线上抓取工件,按照程序摆放在托盘上。

输送线检测到工件被抓取走后,自动启动将下一个工件输送到抓取位工位。

➢ 自动拆垛:机器人将码垛工件放在输送线上,输送线在放置工位检测到工件后启动电机将工件输送到下一个工位。

依次循环将工件如下图摆放。

智能码垛示意图2. 模拟注塑系统➢ 人工将装配台上的注塑工件放入模拟注塑机料桶内;➢ 模拟注塑机通过气动机构完成注塑工件单个输送;➢ 通过机器人末端的真空盘将注塑工件吸取并摆放到放置平台模拟注塑系统3. 模拟焊接系统: ➢ 模拟点焊:通过机器人末端的模拟焊枪与定位点焊工件配合完成模拟电焊轨迹动作;➢ 模拟曲线焊接:通过机器人末端的模拟焊枪与焊接模型配合完成曲线焊接轨迹动作。

真空吸盘工件抓取工位输送线垛型托盘 料桶模拟注塑机注塑工件 放置平台工件真空吸盘模拟焊接系统4. 机器手眼协调智能拼图: 采用库卡六轴机器人KR5ARC 与机器人末端配置的真空吸盘和相机以及光源配合,通过手眼协调工作,完成七巧板拼图工作。

库卡机器人根据生产任务要求,通过视觉识别混合七巧板物料的颜色、尺寸、坐标值和旋转角度,快速将七巧板拆卸,将被拆卸的七巧板装配到空托盘,拼装成任务要求的图案。

工作示意图 七巧板示意图模拟焊枪焊接模型多功能夹具吸盘视觉和光源 托盘三、部分专业设备介绍1.六轴机器人:采用库卡机器人KR5ARC2.多功能夹具多功能夹具是通过特殊机构组合,实现夹具的多种功能,通过PLC和检查传感器配合实现各种功能自动切换,减少夹具切换带来的误差和节拍延迟。

主要实现码垛工件的吸取和注塑工件的吸取以及自动焊枪等功能;通过机器人夹具末端配置相机和吸盘配合完成七巧板的自动识别和任意角度选择配合完成智能拼图。

1、工业机器人的手爪有哪些分类吗?一般工业机器人手爪,多为双指手爪。

按手指的运动方式,可分为回转型和移动型;按夹持方式来分,有外夹式和内撑式两种。

2、什么是机器人二维视觉系统?采用该系统是否能进行多产品混合生产?机器人二维视觉系统:该视觉系统由一个安装于手爪上的2D摄像头完成视觉数据采集。

该视觉系统作为待加工工件准确抓取的定位方式,省去通常为满足机器人的准确抓取而必须采用的机械预定位夹具,具有很高的柔性,使得在数控机床上可以非常容易地实现多产品混合生产。

3、自动上下料机器人可以提高工效吗?数控机床自动上下料机器人是机械加工辅助手段。

通过减少生产辅助时间和缩短对刀时间来提高数控机床的生产效率来为工厂生产出更多的利润。

机床的工作时间主要包括切削时间和辅助时间。

数控机床自动上下料机器人可以减少工件的装卸时间,快速上料和切削时间有关,同时对刀时间可以缩短,实现缩短整个切削时间,从而提高工效。

4、请问焊接自动化的工业机器人有哪些要求?焊接用机器人基本上都采用关节机器人,绝大部分有6个轴。

其中,1、2、3轴可将焊枪或切割设备送到不同的空间位置,而4、5、6轴解决工具姿态的不同要求。

例如日本安川适用于焊接的工业机器人主要有MA、VA、ES、MS、VS等系列产品。

5、介绍一下机器人对无定位工件的搬运?就是利用高清晰摄像头实现对无定位工件的准确位置判断,在机器人收到信号后,机器人装上为工件定制的专用手爪去可靠的抓取工件,在与机床进行通讯得到上料请求后,最终完成机床的上下料。

6、焊接机器人工作站是怎样组成?焊接机器人主要包括机器人和焊接设备两部分。

机器人由机器人本体和控制柜(硬件及软件)组成。

而焊接装备,以弧焊及点焊为例,则由焊接电源,(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。

对于智能机器人还应有传感系统,如激光或摄像传感器及其控制装置等。

安川的焊接机器人工作站一般主要有工业机器人、焊接电源、辅助变位机、工装夹具、电气控制设备、安全防护栏等6个部分组成。

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................4 5.1 首次上电运行..........................................................4 1. 首次上电运行.........................................................45.2 机器人周边设备通讯及配置.................................................91. 机器人与PLC接口通讯...................................................92. 机器人与焊枪、焊机接口配置.............................................113. 机器人与抓手接口配置..................................................174. 机器人与水气单元配置..................................................185.3 机器人调试内容.........................................................191. 工具坐标建立.........................................................192. 工具重量测试.........................................................203.Tune枪..............................................................254. 抓放枪、抓放抓手调试...................................................355. 车身坐标系建立......................................................386. 点焊参数设定.........................................................407. 焊点路径调试.........................................................408. 干涉区设定..........................................................429.节拍优化.............................................................465.4 特殊功能机器人调试......................................................461. 涂胶调试.............................................................462. 弧焊调试.............................................................606 文件更改状态 (72)附件1:............................................................................73附件2:............................................................................错误!未定义书签。

KUKAKRC4集成方案图文版嘿,各位小伙伴们,今天给大家带来一份超级实用的KUKAKRC4集成方案!这可是我积累了十年经验的心血之作,话不多说,咱们直接进入正题。

让我给大家简单介绍一下KUKAKRC4。

这款是德国KUKA公司生产的六轴工业,具有高精度、高速度、高可靠性等特点,广泛应用于焊接、搬运、装配等行业。

咱们就开始集成方案的编写。

一、方案概述1.项目背景随着工业4.0的到来,我国制造业正面临着转型升级的压力。

为了提高生产效率,降低成本,许多企业开始引入工业。

本项目旨在将KUKAKRC4应用于某汽车零部件生产线的焊接环节,提高焊接质量和效率。

2.项目目标(1)实现焊接过程的自动化,提高生产效率。

(2)提高焊接质量,降低不良品率。

(3)降低人工成本,提高企业竞争力。

二、方案实施1.设备选型(1)KUKAKRC4(2)焊接电源及配件(3)视觉系统(4)安全防护设备2.工艺流程(1)工件上料采用自动上料设备,将工件送至焊接工位。

(2)焊接根据编程轨迹,进行焊接作业。

(3)工件下料焊接完成后,采用自动下料设备,将工件送出焊接工位。

(3)视觉检测通过视觉系统,检测焊接质量,确保不良品及时发现。

3.控制系统采用KUKAKRC4的控制器,实现焊接过程的自动化控制。

控制器与焊接电源、视觉系统等设备进行通信,实现数据交换。

4.安全防护(1)设置安全区域,防止人员误入。

(2)配置紧急停止按钮,遇险时及时停机。

(3)采用防护栏、防护网等防护设备,确保操作人员安全。

三、实施效果1.提高生产效率2.提高焊接质量焊接具有高精度、高稳定性,焊接质量得到有效保障。

3.降低人工成本焊接过程自动化,减少操作人员,降低人工成本。

4.提高企业竞争力通过引入KUKAKRC4,提高生产效率,降低成本,增强企业竞争力。

本方案将KUKAKRC4应用于汽车零部件生产线的焊接环节,实现了焊接过程的自动化,提高了生产效率,降低了成本。

希望这份方案能为大家提供一些启示,为我国制造业的转型升级贡献力量。

页脚

诺博泰智能雕刻系统是由诺博泰智能科技精心打造、重磅推出的高度

模块化集成的雕刻机器人工作站。

迄今为止集成度最高、性价比最好的雕刻机器人工作站。

采用全进口顶级机器人制造商德国 KUKA KR210本体及其一整套操作及

控制系统的高端配置。

雕刻主轴采用意大利HSD高精度15KW水冷电主轴,采用标准ISO40标

准刀柄。

刀具检测单元采用马波斯TS30高精度对刀仪,保证加工刀具tcp的准

确性,从而保证加工质量。

工件回转平台由采用我公司专门为机器人雕刻系统设计研发的可与机

器人进行联动的单轴回转变位机

软件系统是从意大利QD公司引进国际领先的的机器人离线编程系统

机器人各系统与离线编程系统间无缝衔接,如此精心打造只为了一个

目的,使机器人雕刻编程更简单,产品生产更经济,产品加工适应性更好,

这也是诺博泰智能科技的企业宗旨。

1:气动控制单元 2:电器控制柜 3:机器人控制柜 4:气动刀架 5:冷却

单元 6:刀具测量检测装置7:机器人底座8:KR210机器人本体9: 15KW电

主轴10:回转平台

页脚

机器人雕刻系统效果图

本产品适合于工业生产中各种批量工件的雕刻工作,适用于工件的切削、

磨削、转孔等加工,木材、石材、铝合金及复合材料的产品造型等。与回

转变位机协调运动,集成USP端口,使用离线编程系统可执行复杂工件加

工。可随意更改配置100%完美兼容。非常适合于机器人自动化集成企业对

该产品的二次开发,功能无限扩展。该机器人即使在恶劣的环境下也能正

常工作,使用寿命可达15年,平均事故间隔时间长达7万小时。

一、德国库卡(KUKA)机器人系统

标准6轴焊接机器人KR210 R2700

库卡KR 210 R2700机器人是库卡新推出的轻负载机器人,其 210公斤的负

载能力尤其适用于完成雕刻工作。无论是安装在地面上还是悬挂安装在天

花板上,它均能以极高的连续轨径精确性,迅速且有效地完成工作,并同

具有2700 毫米的工作围。此外,其模块化设计也使之成为了一种经济型的

解决方案。

页脚

负载(指第6轴最前端P点负载) 210公斤

臂的附加负载 50公斤

总负载 260公斤

机器人重量 1068公斤

运动轴数 6

最大作用围 2696mm

重复精度 〈+/-0.06mm

法兰盘(第6轴上) DIN ISO 9409-1-A50

控制系统 KRC4

安装位置 地面

每个轴的运动参数 运动围 运动速度

轴1 +/-185° 123°/s

页脚

轴2 -5°/-140° 115°/s

轴3 +155°/ -120° 112°/s

轴4 +/-350° 179°/s

轴5 +/-125° 172°/s

轴6 +/-350° 219/°/s

开放的KRC4控制系统

更高效、更安全、更灵活,最重要的是更智能化。 KR C4 的革新理念为自

动化的明天打下了坚实的基础。 降低了自动化方面的集成、保养和维护成

本。 并且同时持久地提高系统的效率和灵活性。所以库卡开发了一个全新

的、结构清晰且注重使用开放高效数据标准的系统架构。 这个系统架构中

集成的所有安全控制(Safety Control)、机器人控制(Robot Control)、

运动控制(Motion Control)、逻辑控制(Logic Control)及工艺过程控

制(Process Control)均拥有相同的数据基础和基础设施并可以对其进行

智能化使用和分享。 使系统具有最高性能、可升级性和灵活性。

计划、操作和维护更简单

继续采用历经验证的基于计算机的控制技术

通过继续采用已有标准实现快速和简捷的操作

扩展的指令集便于更具用户友好性的轨迹编程

与现有的 KR C2 程序高度兼容

安全控制、机器人控制、逻辑控制、运动控制和工艺流程控制集成于一套

控制系统中

页脚

专用控制模块之间能进行实时通信

通过中央基础服务系统实现了最大化的数据一致性

无缝集成的针对全新应用领域的安全技术

集成软件防火墙,网络更加安全

创新的软件功能,能源效率得以最优化

适合未来发展、无专用硬件的技术平台

多核处理器支持,性能更具可升级性

利用千兆以太网的快速通信

一体化集成存储卡,储存重要系统数据

专为 400-480VAC 设计

优化能源效率的全新风扇设计

冷却装置无需保养且不带滤毡

在最小的空间实现最大化的性能

最大化的可用性

KUKA smartPAD控制器

触摸屏、 图形辅助、 灵活互动。 机器人的功能越强大,直观感知式机器

人操作界面就越重要。 新型 KUKA smartPAD 在超大高清无反射触摸屏上

以最佳的效果显示出如何直观地操控机器人。 智能交互式对话窗口向用户

清晰地展示各项流程。 在任何时刻都会为用户提供其在那一时刻正好需要

的操作元件。 其目的是将用户的注意力吸引到最重要的因素上,以便其能

够直观、简单、快速并有效地工作。 真正实现全面智能。

触控板拥有上下文敏感的浮动窗口,使得操作更直观

页脚

通过单独的运行键直接控制八根轴/附加轴,无需来回切换

使用 6D 鼠标进行高效编程,并且触控板上带有基于人机工程学设计的键

盘

坚定不移地继续发展了库卡久经考验的操作和编程方案

无培训成本

可直接在 smartPAD 上储存和读取配置

热插拔功能。 如果不需要使用 smartPAD,可以直接拔掉

工作期间,高清、超大、防反射的显示屏可以保护眼睛

二、雕刻动力头系统

雕刻主轴HSD ES793

• 转速:0-12000rpm

• 刀柄型号:iso40

• 冷却方式:水冷

• 输出扭矩:32nm

• 结构特点

1.电主轴按不同转速用途可采用高速油脂及油雾润滑两种方式。

页脚

2.电主轴高速旋转引起的温升,采用水冷却循环系统进行消除。

3.具有高精度、高钢度、高效率、输出功率大、噪音低等优点,转速

12000转/分变频调速

4.采用通用ISO40标准刀柄可满足客户对不同加工刀具的准换使用。

三、回转平台

该回转平台为单轴变位机,主要由变位机架、伺服驱动电机、精密减

速机、翻转盘、可升降滚轮架、工装夹具和控制系统等组成。其中所有焊

接结构件由钢板和型材组焊而成,所有焊缝按等强度焊缝要求进行焊接,

焊后均进行退火处理,去除焊接应力和有效防止加工的变形。雕刻机器人

页脚

配套组成 7轴联动自动化雕刻系统,可大幅度提高工件雕刻的尺寸围,提

高劳动生产率。

序

号

项目 参数值 单位

1 最大旋转速度 5°/sec. °/sec.

2 最大负载 5000 kg

3 重复定位精度 ±0.05

°

4 回转半径 1600

mm

四、机器人离线编程系统

QD CNC机器人离线编程系统为我公司从意大利引进的机器人离线编程

软件。该软件解决了机器人编程时繁重的示教工作。通过QD系统使铣刀,

钻头,打磨头等构件被当做标准产品与机器人系统完美结合。是目前世界

上运用最成熟,流程最简单的机器人三维离线编程系统软件。

产品优势:

QD CNC系统以极大的柔性和适应能力而著称。因而其应用围非常广,为客

户个性化配置的系统提供最高的性能,过QD CNC系统可以提供可替代加工

机床的非常快捷的完整机器人系统。

●加工空间大:

该系统可根据客户需要增加线性导轨以及回转平台以扩大

机器人工作围

●功能更多:

kuka机器人是一种多功能工具,能够进行铣、磨、钻、切、

锯等功能此外系统还能随时根据生产变化便捷快速的进行调整

●选配更多:

标配的机器人进行6轴加工。通过回转工作台或者性导轨可以

再加工工艺中配置附加轴

●精度更高:

最佳的加工精度可确保持久精度和最高质量

页脚

●速度更快:

与机械加工和手动加工相比,QD CNC极大的提高了加工速度

●质量更好:

机器人、工具和软件的最佳配合,保证质量稳定

QDCNC软件构成

:

●三维建模 Rhinoceros (CAD)

●刀具选择及加工路径规划 SUM 3D (CAM)

●人机界面及流程管理 QD CNC

●后处理及机器人模拟仿真 ROBOmove