中国稀土湿法冶金.doc

- 格式:doc

- 大小:45.61 KB

- 文档页数:7

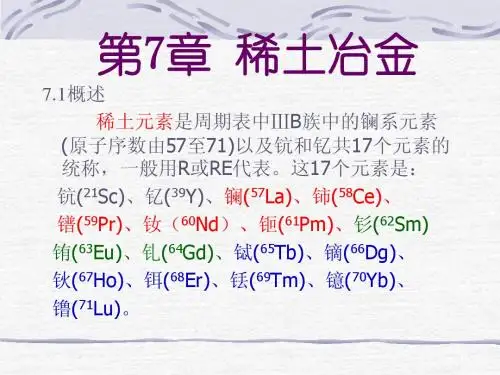

第一章稀土冶金学1.什么是稀土?稀土元素有哪些特征稀土就是化学元素周期表中镧系元素—镧La铈Ce镨Pr钕钷钐铕钆铽镝钬铒铥镱镥,以及与镧系的15个元素密切相关的两个—钪(Sc)和钇(Y)共17种元素,称为稀土元素.简称稀土RE 或r。

1)稀土元素是典型的金属元素.2)稀土易和氧、硫、铅等元素化合生成熔点高的化合物3)稀土元素具有未充满的4f电子层结构4)稀土离子与羟基、偶氮基或磺酸基等形成结合物5)稀土具有类似微量元素的性质2、稀土金属元素在钢铁中有哪些应用,概述其改善炼钢钢组织结构的机理。

稀土加入钢中,可起到脱氧、脱硫、改变夹杂物形态等净化和变质作用,在某些钢中还能有微合金化的作用,稀土能够提高钢的抗氧化能力,高温强度和塑性、疲劳寿命、耐腐蚀性及抗裂性等. 1)净化作用2)细化组织3)对夹杂物的形态控制4)在耐大气腐蚀钢中加入稀土,使钢的内锈层致密铸铁:变质作用净化作用改善铸造性能3、稀土在有色金属中有哪些应用,举例说明。

稀土具有很高的化学活性和较大的原子半径,加入到有色金属及其合金中,可细化晶粒、防止偏析、除气、除杂和净化以及改善金相组织等作用,从而达到改善机械性能、物理性能和加工性能等综合目的.由于稀土金属的净化、调质作用,对这些有色金属都能起到细化晶粒,提高再结晶温度,从而对铸造合金能显著地改善工艺性能,对变型合金能显著地提高加工性能;对镍、钴基的耐热合金能提高抗氧化和抗高温腐蚀的能力,对超硬合金可以改善韧性和耐磨性.高强度稀土铝合金电缆、6063稀土铝合金及应用、稀土锌铝热镀合金、稀土铜耐磨合金、稀土硬质合金第二章稀土矿物原料1、稀土矿物主要有哪些,各有何特征?独居石、铈硅石、铈铝石、黑稀金矿和磷酸钇矿。

轻稀土的主要矿物有:氟碳铈矿Ce(CO3)F 和独居石(CePO4)。

重稀土的主要矿物有:磷钇矿(YPO4),褐钇铌矿(YNbO4)独居石:又名磷铈镧矿。

化学成分及性质:(Ce,La,Y,Th)[PO4]。

离子型稀土矿除杂的方法一、方法概述本文离子型稀土矿除杂的方法,是研究湿法冶金稀土技术中浸出液除杂的新方法,特别是一种离子型稀土矿除杂的方法。

本方法包括以下步骤:A、浸出液的配制:将稀土浸出剂、抑杂剂酒石酸溶于水,充分混合搅拌溶解得到浸出液,浸出液中稀土浸出剂质量百分浓度为1—6%,酒石酸的质量百分浓度为0.01—1.0%,稀土浸出剂与酒石酸的质量比为2—100;B、浸出过程的控制:用配制好的浸出液对离子型稀土矿进行抑杂浸出,浸出液的流速为0.5—10ml/min,原矿含水质量百分比:0—20%,液固比为:0.6:1—1.4:1。

经过抑杂浸出后获得的浸出液中杂质离子的含量降低了90%以上,还具有能耗低、成本低、操作安全简单等优点。

二、方法原理目前离子型稀土矿在浸出过程中,浸出液中会含有大量的杂质离子。

如果直接用草酸或碳酸氢铵对浸出液进行沉淀稀土,则沉淀获得的稀土产品中的杂质含量较高;要想降低稀土产品中杂质的含量则必须在沉淀稀土之前进行除杂,否则就无法获得合格的稀土产品,但是除杂过程不但增加了作业工序,而且会损失部分稀土,增加生产成本、降低资源综合回收利用率和经济效益。

有研究报道离子型稀土矿浸矿除杂沉淀新工艺,它虽然在一定程度上降低了浸出液中杂质的含量,但是它所采用的部分除杂剂具有一定的毒性,因此其在应用过程中容易发生安全事故,也会对环境造成严重污染。

离子型稀土矿浸矿除杂沉淀的新方法,它虽然在一定程度上也达到了降低稀土氧化物中杂质的含量,但是其需要增加除杂这道工序。

另外的研究是提取风化壳淋积型稀土矿的除杂方法,但其采用的是物理方法来改变矿石的浸出,从而实现除杂目的,其实用性值得商榷,真正在矿山实际应用还有一定的困难。

三、技术方案本离子型稀土矿除杂的方法目的是针对离子型稀土矿浸出过程中获得的浸出液中杂质含量大,导致需经过复杂的后续除杂工作才能获得合格稀土产品的问题,提出了一种经济、适用、简单、清洁、环保、抑杂效果好的离子型稀土矿除杂的方法。

浅议稀土湿法冶金废水治理方法林秀龙;郭连平;刘政磊【摘要】随着我国社会经济的飞速发展,我们对稀土资源的开发和利用不断提高,随之而来的是冶金工业必须面对和解决的\"三废\"问题,特别是\"废水\"问题的解决已经到了刻不容缓的地步.本文在作者多年处理废水经验基础上,对目前使用的稀土湿法冶金废水的处理问题进行了探讨.【期刊名称】《江西化工》【年(卷),期】2018(000)005【总页数】2页(P64-65)【关键词】稀土;冶金;废水;氟【作者】林秀龙;郭连平;刘政磊【作者单位】江西南方稀土高技术股份有限公司,江西赣州341000;江西南方稀土高技术股份有限公司,江西赣州341000;江西南方稀土高技术股份有限公司,江西赣州341000【正文语种】中文稀土是工业发展必不可少的重要资源,目前在世界上的储量大约只有一万吨左右。

而我国是世界上拥有稀土资源最多的国家,超过一半的稀土资源在我国境内,这为我国工业发展提供了有力保证。

工业发展使得对稀土的需求不断扩大,对稀土的冶炼分离产生的“三废”,即废气、废水、废渣,对环境的污染越来越严重。

在这三者当中,废水的污染问题尤其令人担忧。

由于稀土湿法冶炼过程中产生的废水成分复杂、污染有害物质种类众多、数量巨大等特点,若不能对其进行有效治理,对地表和地下水都会有严重的危害。

从近年来的报道来看,无论是北方的内蒙古,还是南方的广东和广西地区,都很重视对废水的治理,并做了很多行之有效的工作。

笔者以多年来治理冶金废水的经验为基础,对当前我国稀土行业使用的废水处理方法进行了探讨,并以某稀土生产企业产生的含有氨和镁的废水为例进行了论述。

1 废水的来源湿法冶炼和火法冶炼是目前我国稀土冶炼的主要的两种方法,相对来说湿法冶炼应用的更加广泛。

由于稀土矿物种类很多,采用的冶炼工艺也不尽相同,产生的废水也是种类繁多。

在稀土冶炼过程当中,使用较多的矿物有离子型稀土矿、混合型稀土矿以及独居石等,它们当中一般都含有镭、氟、铀等放射性元素,这些元素如果进入废水中,会对环境有很大的伤害。

稀土冶炼工艺(一)稀土冶炼工艺稀土是指一组具有相似化学和物理性质的17 种元素,具有极高的战略和经济价值。

稀土的应用广泛,主要用于航空、兵器、电子、新能源等领域,因此稀土的冶炼工艺也日益重要。

稀土的冶炼过程稀土的冶炼过程分为矿山选矿、冶炼、分离、精炼四个阶段。

其中,矿山选矿是冶炼的首要步骤,其目的是通过选别,获取矿物中稀土元素的浓度和品质。

稀土的冶炼方式稀土的冶炼方式有两种:一是湿法冶炼,二是干法冶炼。

湿法冶炼是指利用水化学反应及氢氧化物反应等将稀土元素从矿物中提取出来,而干法冶炼则主要利用气相冶炼的方法。

稀土冶炼的难点稀土冶炼的难点在于稀土元素之间的差异性较小,以及控制其化合价的难度。

同时,稀土的性质也很稳定,极难被氧化还原所改变,这给稀土的分离和提纯带来了一定的难度。

稀土冶炼的发展现状目前,全球稀土冶炼的产量主要集中于中国,中国利用其丰富的稀土矿资源,以及多年的稀土冶炼经验,在稀土冶炼工艺和环保技术等方面均取得了重要的成就。

稀土冶炼的前景展望随着现代高科技产业的不断发展,稀土的需求量也在不断增长。

未来,稀土冶炼工艺将会更加关注其环保性和成本效益,并借助新技术的发展,进一步提高稀土的分离和提纯效率,使其更好地服务于人类社会。

稀土冶炼的环保问题稀土冶炼产生大量废渣、废水等有害物质,严重污染环境,这也是稀土冶炼工艺需要解决的一个重要问题。

目前,一些环保措施已经被引入稀土冶炼过程中,例如采用环保型提取剂,实行门槛控制等。

稀土冶炼的新技术稀土冶炼新技术主要关注节能、低碳、高效等方面,例如利用高压钠水玻璃法、电化学还原法等进一步提高稀土的提取效率,减少环境污染。

结论稀土的冶炼工艺和技术的不断进步,使其更好地服务于现代产业发展。

未来稀土冶炼将会更关注环保方面,采用新技术,提高提取效率,实现更加清洁、高效、节能的稀土冶炼过程。

湿法冶金摘要:湿法冶金的显著优点在于原料中有价金属综合回收程度高、有利于环境保护、生产过程较易实现连续化和自动化,因此更适合低品位矿产资源的回收利用。

关键词:湿法冶金;浸出过程;湿法冶金是将矿石、经选矿富集的精矿或其他原料经与水溶液或其他液体相接触,通过化学反应等,使原料中所含有的有用金属转入液相,再对液相中所含有的各种有用金属进行分离富集,最后以金属或其他化合物的形式加以回收的方法[1-3]。

近几十年来湿法冶金技术在金属提取及材料工业中具有日益重要的地位。

目前,绝大部分的锌、铜、氧化铝、稀有金属矿物原料的处理及其贵金属的提取等都采用湿法冶金的方法来实现。

此外,近年来许多领域采用(或正在研究采用)湿法冶金的方法制取性能优异的材料(或粉末),如纳米级复合金属粉、超导材料、陶瓷材料等。

因此,湿法冶金学在冶金学科中地位十分重要。

国有色冶金工业还存在一系列问题,主要表现在:(1)有色冶金是资源性投入产业,对资源、原料依赖性强,矿产资源消耗量大。

(2)资源回收率低。

(3)有色金属工业产生大量的含有害物质的废气、废水和废渣,其排放量大,治理困难,是环境的严重的污染源之一。

(4)有色金属工业是耗能大户,生产能耗高,单位产品能耗4.76吨标煤,比国际先进水平约高15%左右。

(5)我国有色金属工业的产品结构不合理,产业链不健全,主要还是生产金属和向其它产业部门提供原料,有色金属产品多为初级产品,产品品种少,高端产品、高附加值产品尤其少,竞争能力弱。

我国湿法冶金自动检测与控制技术的开发和应用水平相对落后,原因是:传感器技术没有突破性的进展,与湿法冶金相关的过程参数的检测仍然存在安装复杂、清洗困难、长期运行可靠性低和运行寿命短等老问题,湿法冶金企业在初步设计时由于经费不足或重视不够等原因,对于过程控制系统的设计应用考虑的不够充分,设备、工艺与自动控制系统的脱节制约了自动化技术在工艺上的应用和推广。

由于自动化水平较低,导致在生产过程中,有价值金属元素不能综合回收利用,产生三废污染;生成氨氮废水,污染环境;并且消耗大量能源和化学辅料。

中国稀土湿法冶金、分离提纯技术的创新与发展 发布时间:2009-1-19 访问人数:413 稀土化学和湿法冶金专业委员会

一、起步 解放前,中国没有稀土工业,稀土产品依靠进口。1953年锦州石油六厂用硫酸法分解独居石生产硝酸钍,为石油工业提供催化剂。1957年由于汽灯纱罩用量增加,大量需要硝酸钍。上海永联化工厂开始采用碱法处理独居石,但生产硝酸钍时,稀土仅作为副产品堆存。20世纪50年代中期,中国科学院长春应用化学研究所钟焕邦等同志开始研究单一稀土的分离。北京有色金属研究总院1958年研究从独居石和褐钇钶矿中分离单一稀土,于当年7月制得了16个单一稀土氧化物。并于1960年在北京有色金属研究总院建立试验厂,采用离子交换法和半逆流萃取工艺试制单一稀土氧化物,为北京有色金属研究总院1962年完成16种单一稀土金属的制备创造了良好条件,也为稀土冶炼厂的建设提供了设计依据。20世纪60年代初,长沙602厂、上海跃龙化工厂,包钢8861厂相继建成投产,从此中国稀土工业由试验室走向工业化。

二、稀土矿冶炼与综合利用 1.包头白云鄂博稀土资源的综合利用 白云鄂博矿位于包头市区以北150公里的白云鄂博地区,是我国著名的以铁、稀土、铌等为主的特大型多金属共生矿床。工业有价元素多达二十多种,稀土元素工业储量为3500万吨。但由于该矿是由氟碳鈰矿和独居石两种稀土矿物组成的混合型矿种,选矿和冶炼难度很大。因此,开始所生产的稀土精矿中稀土含量只有20%~30%。

1966年北京有色金属研究总院、北京有色冶金设计总院、包头冶金研究所、上海跃龙化工厂、长春应用化学研究所和包钢稀土三厂等单位开展了碳酸钠焙烧-硫酸浸出-P204萃取提铈和高温氯化等工艺技术的半工业试验会战,试验结束后包钢稀土三厂使用半工业试验的工艺生产氯化稀土。 1972年北京有色金属研究总院采用回转窑浓硫酸焙烧法冶炼低品位包头稀土精矿(REO 20%~30%)生产氯化稀土(第一代酸法),在北京通县冶炼厂进行的工业试验获得了成功,较好地解决了低品位稀土精矿的湿法冶炼工艺。1974年包钢稀土三厂引进北京有色金属研究总院回转窑浓硫酸焙烧冶炼包头稀土精矿新工艺代替碳酸钠焙烧法生产氯化稀土,使稀土回收率由40%提高到70%。

1973~1979年间,哈尔滨火石厂、包钢稀土三厂和甘肃903厂先后采用北京有色金属研究总院第一代酸法工艺生产氯化稀土,使年生产能力猛增到10000吨以上,促进了稀土工业的发展。

1975年,广州有色金属研究院黄国平等同志研究成功了用羟肟酸为浮选药剂生产精矿,第一次从白云鄂博资源中生产出REO~60%的稀土精矿,这是包头矿选矿工艺的一个重大突破。于1976年在包钢稀土三厂进行了生产高品位(REO>60%)稀土精矿的浮选工业试验,获得了完全成功。1981年包钢利用该项工艺建成了两个年产5000吨高品位稀土精矿的选矿车间,使我国高品位稀土精矿的生产能力达到10000吨以上,标志着我国的稀土冶炼工业又进入了新的发展阶段。

1979年北京有色金属研究总院研究成功了硫酸强化焙烧-萃取法生产氯化稀土的新工艺(第二代酸法);上海跃龙化工厂和包头冶金研究所等单位协作研究成功的烧碱法;再加上高温加炭氯化法、硫酸法和碳酸钠焙烧法总称为五朵金花,形成了冶炼包头稀土精矿冶炼工艺的百花齐放,互相争艳,各放异彩的喜人局面。

十-届三中全会以采,我国稀土工业进入了一个蓬勃发展的时期,稀土产品市场由国内向国外发展。方毅同志从1978年至1986年先后七次到包头,亲自主持白云鄂博资源的综合利用会议。国家经委成立了全国稀土推广应用领导小组,并于1978年设立全国稀土推广应用办公室。1980年中国稀土学会成立。这一系列的有力措施促进了我国稀土工业的发展。

1980年甘肃稀土公司以30万元购买北京有色金属研究总院硫酸强化焙烧-萃取法生产氯化稀土的新技术(第二代酸法),更新旧工艺,提高经济效益。由北京有色金属研究总院张国成等同志为首与该公司有关同志组成设计组负责工艺设计;并由北京有色冶金设计研究总院负责主体设备设计,新建了一条年产六千吨氯化稀土生产线,1982年投入生产,氯化稀土回收率达到85%以上。这意味着我国包头稀土精矿的冶炼工业技术进入世界先进行列。

1985年,北京有色金属研究总院又研究成功了处理包头稀土精矿第三代酸法工艺,即硫酸焙烧-P204从硫酸体系中萃取分离稀土元素新工艺,该工艺流程简单,稀土回收率高,产品成本低,1985年至1993年相继转让给哈尔滨稀土材料厂、包钢稀土三厂(稀土高科)、包头202厂、甘肃稀土公司等厂,成为处理包头稀土矿的主流工艺。目前包头稀土矿90%以上均采用酸法工艺处理,后续分离提取工艺根据产品结构的不同有一些变化和改进 。

2.离子吸附型稀土矿的开发 1968年,江西908地质队和冶金勘探公司13队首次在江西龙南地区发现了世界上罕见的重稀土离子吸附型稀土矿,这是过去国内外从未报导过的稀土矿物。原矿中的稀土是以离子形式赋存在高岭土等粘土矿物上,砂粒风化矿体复盖很浅,有的裸露于地表,而且此种矿物用普通选矿方法得不到精矿。1970年10月,江西省有色冶金研究所进行龙南稀土矿物质成份和试选的研究,发现其中90%的稀土可以用电解质溶液以离子交换淋洗方式使其进入溶液,并首次命名为离子吸附型稀土矿。

1970~1973年,以江西有色冶金研究所为组长,江西908地质队、南昌603厂、九江806厂参加的联合实验组,研究成功了离子型稀土矿氯化钠浸取-草酸沉淀的混合稀土提取工艺(即第一代池浸工艺),解决了从离子吸附型矿物中提取稀土的工艺问题。并在龙南县工业局采用江西冶金研究所提供的工艺在足洞地区建立土法生产矿点,开始了对离子型矿物的开采提取利用。

1975年3~12月,江西有色冶金研究所和江西909地质队合作,在寻乌河岭完成年产稀土氧化物50吨的半工业试验。这是在国内首次用(NH4)2SO4浸矿成功,而且浸出液直接以P204萃取稀土并进行分组,从而使以轻稀土为主的寻乌稀土在国内外打开市场。

1981年,江西有色冶金研究所在赣县大埠稀土矿进行(NH4)2SO4浸矿工业试验获得成功。1985年,由赣州有色冶金研究所和江西大学共同完成了离子吸附型稀土矿稀土提取新工艺(即硫酸铵浸取-碳铵沉淀工艺),使稀土提取成本大大降低,被广泛应用于离子吸附型稀土矿的工业提取。 为了保护生态植被,赣州有色冶金研究所于1983年提出就地浸取开采离子型稀土矿工艺。1988年12月完成《离子型稀土矿就地浸取工艺研究》现场小试。1995年12月,全面完成《离子型稀土原地浸矿新工艺研究》国家八五攻关任务。其成果在龙南类型稀土矿山全面推广。新工艺应用面达到15%。

目前江西南方稀土高技术股份有限公司承担了《离子型稀土原地浸矿及直接萃取分离技术》国家重点项目,正在寻乌实施,将于2003年建成为国内一流的原地浸矿和从浸出液直接萃取富集和分离稀土的示范工程。

3.四川氟碳铈矿的冶炼 四川省地勘局109地质队于20世纪80年代中期发现四川冕宁稀土矿,它属于氟碳铈矿单一矿体,磷钛等杂质少,是我国第二大稀土资源。1989年开始开采,1993年开始建设稀土冶炼厂,经过近十年的开发,已形成了一套针对四川矿特点的冶炼分离技术。

(1)氧化焙烧-稀硫酸浸出-二次复盐沉淀法 20世纪60年代,北京有色金属研究总院研究了氧化焙烧-稀硫酸浸出工艺处理包头稀土精矿,发现铈几乎全部以四价状态进入浸出液,经过复盐沉淀可以提取纯铈。但由于包头矿中含有独居石,稀土无法全部分解浸出,导致稀土收率较低,所以该工艺不适宜处理包头混合型矿。而四川稀土矿与包头稀土矿相比,由于不含独居石,矿物组成单一,因此比较容易冶炼。1990年,包头稀土研究院进行了四川冕宁氟碳铈矿精矿氧化焙烧、稀硫酸浸出、复盐沉淀提取铈的研究,氧化铈的纯度大于99%,收率78%。该工艺于1992年转让给四川稀土材料厂。之后,经过多年生产实践,对该工艺进行了许多改进,氧化铈的纯度和稀土收率有较大提高,目前四川百分之七十左右的稀土冶炼厂采用该工艺生产。该工艺的特点是设备简单,建厂投资少,对化工原料要求不高,但不足的是工艺流程长,化工原料消耗大,三废排放量大,稀土回收率偏低,产品纯度较差。

(2)氧化焙烧-盐酸浸出工艺 该工艺是美国钼公司20世纪60年代开发的,浸出时四价铈留在渣中得到铈富集物(铈含量大于90%),可作为抛光粉的原料,也可作为提纯高纯铈的原料,其它三价稀土进入盐酸溶液,然后经过萃取分离。该工艺减去了两次复盐分离工序,大幅度缩短了工艺流程,降低了化工原料的消耗、三废的排放和生产成本,铈收率可提高5%以上。不足的是稳定生产2N的铈产品有一定的难度,并含有一定的放射性元素钍。

以上两种工艺虽然目前广泛应用于四川矿的冶炼,但还存在许多不足之处,并不是很满意的工艺,因此国内许多研究者一直在努力开发新工艺,希望用简单连续的萃取法工艺代替化学法工艺,因为四价铈与三价稀土分离系数非常大,因此直接萃取分离很容易得到高纯铈,萃余液再经过萃取分离其它三价稀土,但由于溶液中含有大量的氟、钍等杂质,在萃取过程中易产生乳化,影响萃取过程的顺利进行。目前国内已开发出直接萃取分离工艺流程,但都还未真正用于工业生产中。

三、稀土的分离与提纯 我国稀土科技工作者从20世纪50年代开始对溶剂萃取法分离稀土元素进行了大量的研究开发,取得了许多科研成果,并广泛应用于稀土工业生产。如1970年成功地在工业上采用N263萃取分离出纯度为99.99%的氧化钇,取代了离子交换法分离氧化钇工艺,成本不到离子交换法的十分之一;1970年采用P204萃取代替了经典的重结晶法制取轻稀土氧化物;用甲基二甲庚脂(P350)萃取取代了经典的分级结晶法制取氧化镧;20世纪70年代首先将氨化P507萃取分离稀土和用环烷酸萃取钇的工艺用于我国的稀土湿法冶金工业;萃取技术在我国稀土工业中的迅速发展是与中国科学院上海有机化学研究所袁承业等同志的辛勤劳动分不开的,他们研究成功的各种萃取剂(如P204、P350、P507等)均在工业中得到广泛的应用;北京大学徐光宪教授在20世纪70年代提出和推广的串级萃取理论,对我国的萃取分离技术起到了指导作用。同时提出了用串级萃取理论设计优化的分离工艺,并广泛应用在稀土萃取分离工业中。

40多年来,我国在稀土分离提纯领域取得了许多世人属目的成就。 20世纪60年代,北京有色金属研究总院研究成功锌粉还原碱度法生产高纯氧化铕工艺,为我国第一次生产出大于99.99%的产品,该法至今仍为全国各稀土工厂所沿用;上海跃龙化工厂和复旦大学、北京有色研究总院合作先使用萃取-离子交换流程,用P204富集N263萃取提纯制备得到99.95%纯度的氧化钇,1970年采用P204富集N263二次萃取提纯得到纯度大于99.99%的氧化钇。