溢流喷射染色机的染色

- 格式:docx

- 大小:16.57 KB

- 文档页数:7

教案(课堂教学环节设计表)第三章常用染色设备及染色方法纺织品的染色通常可分为散纤维染色、纱线染色、机织物染色、针织物染色等。

为了为了满足染色的各种要求,通过合理的染色工艺及合适的染色设备进行的才能做到。

染色设备直接影响染料的上染速度、匀染性、染料的利用率、染色操作、劳动强度、生产效率、能耗、染色成本及加工质量。

染色设备的品种、型号很多,特别是随着纺织品新品种及染色新技术的不断发展,染色向着非水染色、少水染色,节能染色,增溶染色,新型涂料染色,短流程、多效应染色,计算机应用及受控染色,“绿色”染色等方向发展。

染色设备的分类方法很多,但可根据设备连续与否,染物的形态,染色温度、压力,染液及染物相对运动的情况和适用的染色方法等加以分类。

下面将以染物形态分类叙述各类染色机。

第一节散纤维染色机一、散纤维染色特点:▲散纤维染色具有得色均匀且透彻的特点▲散纤维间隙较大,在染色中容易散乱,所以一般采用将被染物填装在适应容器中,通过染液循环的染色机。

二、散纤维染色机适用的加工对象▲纤维经初步纺制成的纤维条或纤维条球(毛条)▲适用于毛纺织染整厂对散毛或其他散纤维的染色。

三、散纤维染色机的种类1、吊筐式散纤维染色机1—染槽 2—吊框 3—染物 4—电动机与泵 5—蒸汽管6—贮液箱 7-染液输送管 8-排液阀图3-1 吊筐式染色机2、旋转桨式散纤维染色机1-多孔管 2-假底 3-套管 4-多孔管 5-容器 6-旋转浆图3-2 旋转桨式染色机3、毛条染色机将毛条球装入毛球筒内,并放在染槽的假底上,盖上有孔盖板并拧紧,染液在循环泵作用下,经假底下的蛇形蒸汽管加热后,通过调节阀,可使染液顺反向循环。

1-染槽 2-毛条支架筒 3-染物(毛球) 4-循环泵5-蒸汽管6-注液器 7-染液输送管 8-排液阀图3-3 毛条染色机N461系列毛球染色机本机适用于羊毛衫或人造纤维的精梳条(制成毛球或散纤维的染色)工作容量: 100-120kg(N461型) 5-60kg(N462型)四、散纤维总结:★散纤维染色机对羊毛的染色效果最好,对粘纤次之,毛条球染色机一般仅用于羊毛的染色。

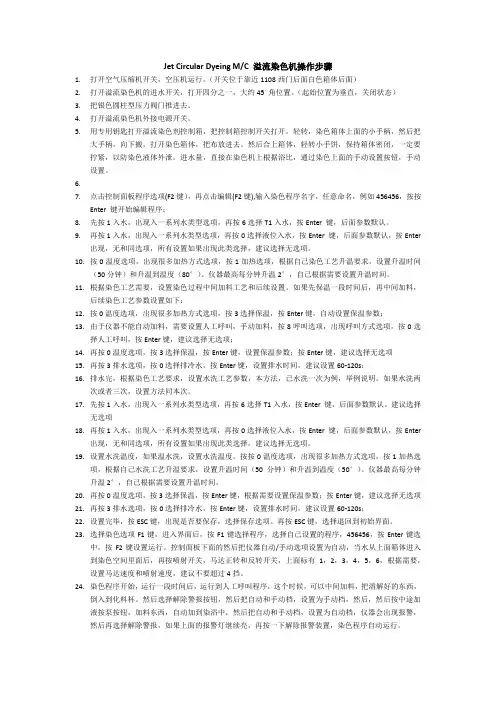

Jet Circular Dyeing M/C 溢流染色机操作步骤1.打开空气压缩机开关,空压机运行。

(开关位于靠近1108西门后面白色箱体后面)2.打开溢流染色机的进水开关,打开四分之一,大约45。

角位置。

(起始位置为垂直,关闭状态)3.把银色圆柱型压力阀门推进去。

4.打开溢流染色机外接电源开关。

5.用专用钥匙打开溢流染色剂控制箱,把控制箱控制开关打开。

轻转,染色箱体上面的小手柄,然后把大手柄,向下搬,打开染色箱体,把布放进去。

然后合上箱体,轻转小手饼,保持箱体密闭,一定要拧紧,以防染色液体外泄。

进水量,直接在染色机上根据浴比,通过染色上面的手动设置按钮,手动设置。

6.7.点击控制面板程序选项(F2键),再点击编辑(F2键),输入染色程序名字,任意命名,例如456456,按按Enter 键开始编辑程序;8.先按1入水,出现入一系列水类型选项,再按6选择T1入水,按Enter 键,后面参数默认。

9.再按1入水,出现入一系列水类型选项,再按0选择液位入水,按Enter 键,后面参数默认,按Enter出现,无和同选项,所有设置如果出现此类选择,建议选择无选项。

10.按0温度选项,出现很多加热方式选项,按1加热选项,根据自己染色工艺升温要求,设置升温时间(50分钟)和升温到温度(80°)。

仪器最高每分钟升温2°,自己根据需要设置升温时间。

11.根据染色工艺需要,设置染色过程中间加料工艺和后续设置。

如果先保温一段时间后,再中间加料,后续染色工艺参数设置如下:12.按0温度选项,出现很多加热方式选项,按3选择保温,按Enter键,自动设置保温参数;13.由于仪器不能自动加料,需要设置人工呼叫,手动加料,按8呼叫选项,出现呼叫方式选项,按0选择人工呼叫,按Enter键,建议选择无选项;14.再按0温度选项,按3选择保温,按Enter键,设置保温参数;按Enter键,建议选择无选项15.再按3排水选项,按0选择排冷水,按Enter键,设置排水时间,建议设置60-120s;16.排水完,根据染色工艺要求,设置水洗工艺参数,本方法,已水洗一次为例,举例说明。

1前言1.1课题背景及意义1.1.1 染色工艺纺织品染整加工的工序一般流程为:前处理、退浆、煮练、漂白、丝光、染色、印花和后处理等加工工序。

其中染色工艺是染整过程中的重要工艺之一,关乎纺织品的品质,占有重要的地位。

织物的染色过程,即染液中染料向浸入其中的织物扩散并逐渐被其纤维吸收,最终使织物形成所要求颜色的过程。

具体的讲织物染色的整个过程是要求执行一条按温度与时间变化的特定工艺曲线,在工艺曲线中既要求多段不同速率的升温、降温及保温的温度控制过程,又包括进水、配料、加料、排水、洗涤等辅助工序组成的断续控制过程,并且不同织物及不同浴比对应不同的工艺曲线。

在染色过程中,工作温度、辅助工序等必须精确地按照工艺曲线实施才能达到预期的染色效果,保证织物染色品质。

1.1.2 染色设备染色设备种类很多,分类方式也有很多,其中按被染织物的种类不同可分为纤维染色机、纱线染色机和织物染色机;按染色方法不同分为浸染染色机、卷染染色机、轧染染色机和轧卷染色机;按运转形式不同分为间歇式染色机、连续式染色机和半连续染色机。

另外根据被染织物在染色机内染色过程中的形态不同又可分为绳状染色和平幅染色两种形式。

本课题的研究对象是常温常压溢流染色机,属于间歇式染色机,其加工对象为成绳状织物。

1.1.3 染色控制目前染色机的控制系统主要是单机控制,多采用仪表加继电器的控制结构,但这种系统的稳定性差、人为主观因素大、染色成品率低、产品质量差、系统运行和维护的成本高,并且难以实现设备之间以及设备与外界之间的信息交换。

还有很多染色机采用单片机控制,虽然对上述缺点有所改善,但它们大部分是采用低端单片机控制的,运算能力差,计算速度慢,内存容量有限,而且控制精度和实时性差。

当然还有一些先进的染色厂采用DCS(分布式控制系统)控制,但由于DCS采用封闭式通信网络,导致DCS系统的开放性不够,给系统的维护和升级带来不便,而且DCS成本居高不下。

为了圆满解决以上问题,本次课题研究采用PLC构成染色机机电控制系统,使其能既满足控制要求与精度的前提下,同时又兼顾染色产品的质量、降低运营和维护成本,保证便捷的现场操作,满足现代化大生产要求。

分散染料涤纶染色工艺纤维中不同区域的玻璃化温度不同无定形区约为67℃结晶区约为81 ℃结晶又取向区域约为125 ℃经不同温度预热定形处理的涤纶织物,玻璃化温度不同定形温度Tg 定形温度Tg未定形75 90 105120 123 150 125180 122 210 115230 105 245 90实际染色时,染色温度应高于染色转变温度,此时纤维无定形区的大分子链段发生剧烈运动,产生瞬间孔穴。

一般染色转变温度比玻璃化温度高十几度,染料分子量越大,二者相差越大涤纶微结构影响染色性能1.高温高压染色染色织物色泽鲜艳、手感好织物品种适应性好,适用的染料范围广,染料利用率高对设备要求高,需密闭间歇式,染色时间长,生产效率较低染液中含有分散染料、分散剂、高温匀染剂、pH调节剂等高温高压染色,染料易出现晶型转变温度控制不匀,出现晶体增长现象高温染色,表面易析出低聚物部分染料发生水解或还原染料要求:良好的分散稳定性、化学稳定性和较高的耐升华牢度,以保证均匀、鲜艳的染色效果染色过程(1)40 ℃温水化料,过滤(2)慢慢升温至120~130 ℃,在升至染色转变温度以上时,上染速率迅速提高,应严格控制升温速率,保证染料均匀上染(3)继续保温染色45~60min(4)然后降温,进行还原清洗,水洗等后处理,彻底去除浮色,以提高染色产品的染色牢度和鲜艳度染色温度选择在120~130℃为宜,温度不能超过145℃,否则纤维会造成损伤,特别是毛涤混纺织物染色温度控制分三个阶段:(1)染色升温阶段:在70~110℃温度区间,染料上染速率很快,要严格控制1~2℃/min,保证染料均匀吸附(2)染色保温阶段染料向纤维内部扩散,并增进染料移染,染匀染透(3)降温阶段在玻璃化温度以上,降温速率应适当慢些,其后快速降温,避免引起织物产生折皱和手感粗糙pH值控制在5~6之间,色光纯正、色泽鲜艳,上染百分率高;高温碱性,染料水解,碱性太强,织物损伤大,手感差但酸性染色,齐聚物容易沉积在织物表面浴比:小,节能节水,但易使织物产生折皱、擦伤、染色不匀大,耗能耗水匹染:10:1~30:1分散剂影响匀染剂(载体、非离子型活性剂)(1)缓染剂通过助剂对染料或纤维亲和力,延缓染料上染,使染料能均匀地吸附在纤维的各个部分,从而染色均匀,但会导致上染百分率下降(2)移染匀染剂一般为载体、非离子型聚氧乙烯类表面活性剂载体有毒非离子表面活性剂在染色温度高于浊点,会产生沉淀,一般需与阴离子表面活性剂复配2.热熔染色在185~215℃干热条件下使染料在纤维上发生固着的连续轧染的染色方法连续化生产,生产效率高,用水量少,污水少,使用的染料要求耐升华牢度较高染色时织物所受张力较大,织物手感及色泽鲜艳度不及高温高压染色法一般多用于涤棉混纺织物中涤纶染色浸轧液含有分散染料、分散剂、渗透剂、防泳移剂等染料颗粒要特别匀细,渗透性及分散稳定性要好二浸二轧,室温,涤棉织物轧余率一般为50~60%焙烘固色(热熔)温度根据染料升华牢度来选择,一般为180~220℃,时间2~1min染色工艺条件(1)润湿剂或渗透剂润湿剂可以排除织物中的空气,有利于染料渗透到织物内部织物前处理充分,可不加(2)泳移现象及防止因染料对涤纶缺乏亲和力,容易发生烘干现象合理烘干方式提高浸轧效果,减少带液率,涤棉带液率降低到20%~30%后,不会发生明显泳移加入适量防泳移剂热熔染色时间和时间选择织物烘干后,染料停留在纤维表面,没有与纤维发生固着,通过高温热焙烘,染料向纤维内部扩散,把纤维染透,完成固色——热熔固色温度高——染料升华较多拼色时,染料耐升华性应相近3.载体染色利用载体助剂对涤纶的增塑膨化性能,在常压100℃条件下染色设备简单,适合毛涤织物染色另外,载体对染料具有亲和性,对染料溶解能力高,提高染料浓度,提高吸附和扩散;过高,也不好但载体有毒性,存在环境污染,残留载体不易洗净,影响染色牢度分散染料染色原理及工艺分散染料是一类水溶性较低的非离子型染料。

Jet Circular Dyeing M/C 溢流染色机操作步骤1.打开空气压缩机开关,空压机运行。

(开关位于靠近1108 西门后面白色箱体后面)2.打开溢流染色机的进水开关,打开四分之一,大约45。

角位置。

(起始位置为垂直,关闭状态)3.把银色圆柱型压力阀门推进去。

4.打开溢流染色机外接电源开关。

5.用专用钥匙打开溢流染色剂控制箱,把控制箱控制开关打开。

轻转,染色箱体上面的小手柄,然后把大手柄,向下搬,打开染色箱体,把布放进去。

然后合上箱体,轻转小手饼,保持箱体密闭,一定要拧紧,以防染色液体外泄。

进水量,直接在染色机上根据浴比,通过染色上面的手动设置按钮,手动设置。

6.7.点击控制面板程序选项(F2键),再点击编辑(F2键),输入染色程序名字,任意命名,例如456456,按按Enter 键开始编辑程序;8.先按1 入水,出现入一系列水类型选项,再按6 选择T1 入水,按Enter 键,后面参数默认。

9.再按1 入水,出现入一系列水类型选项,再按0 选择液位入水,按Enter 键,后面参数默认,按Enter 出现,无和同选项,所有设置如果出现此类选择,建议选择无选项。

10.按0温度选项,出现很多加热方式选项,按1 加热选项,根据自己染色工艺升温要求,设置升温时间(50 分钟)和升温到温度(80°)。

仪器最高每分钟升温2°,自己根据需要设置升温时间。

11.根据染色工艺需要,设置染色过程中间加料工艺和后续设置。

如果先保温一段时间后,再中间加料,后续染色工艺参数设置如下:12.按0 温度选项,出现很多加热方式选项,按 3 选择保温,按Enter 键,自动设置保温参数;13.由于仪器不能自动加料,需要设置人工呼叫,手动加料,按8 呼叫选项,出现呼叫方式选项,按0 选择人工呼叫,按Enter 键,建议选择无选项;14.再按0 温度选项,按3 选择保温,按Enter 键,设置保温参数;按Enter 键,建议选择无选项15.再按3 排水选项,按0 选择排冷水,按Enter 键,设置排水时间,建议设置60-120s;16.排水完,根据染色工艺要求,设置水洗工艺参数,本方法,已水洗一次为例,举例说明。

高温高压溢流染色机根据水在染色机里流动的方式可分为二种高温高压溢流染色机根据水在染色机里流动的方式可分为二种:一是上走式机台、二是下走式机台。

顾名思意,就是一个往上走动;一往下走动。

向上走的机台,织物由于自重的关系及水流的冲水比较容易运行顺畅,其特点是水流压力小,织物经过染整后,所受的张力也比较小,对手感及布面品质比较有保障,相对也比较节电。

下走式的机台,由于要用水流的冲力把布往上冲,所以需要比较大的水泵,故比较耗电。

另外是因为它的水流压力比较大,对布面所受的张力也相对要大,对织物的损坏相对较大。

但由于它的张力比较大,也比较适合做一些卷边相对严重的布种(主要是一些经编类织物).高温高压溢流染色机的结构和工作原理:1、卧式高温高压染槽;2、导布辊;3、溢流口(喷嘴);4、溢流管;5、浸染槽;6、循环泵;7、冷热交换器(俗称加热器);8、附缸;9、出布架等组成.1、卧式高温高压染槽:这是染色机的主体部份,起盛载织物的作用。

在染色机前面有缸盖,缸盖一般是用螺丝密封的。

进出布的时候,由缸口完成。

织物在染色机里整个染色过程中,是不断循环运行的。

如果织物出现运行不畅,就会出现染色异常!最常见的异常就是色花、前后色差、左右色差等.2、导布棍:这部份也叫提布轮,是起织物在染机内循环时的提布作用,辅助功效.3、溢流口:这是溢流染色机的一个比较大的特点,在高温高压溢流染色机染色过程中,机台中的织物和机台中的染液都在不断的运行。

染液的运行速度大于织物的运行速度。

染液从溢流口流出,带动织物顺着水流的方向运行.4、溢流管:这是溢流口和浸染槽的连接部份,染液从溢流口出来的经过这里到达浸染槽。

染料上色的主要部份,就在这里面完成。

染液在经过冷热交换器后,跟蒸汽在交换器中完成升温后,通过溢流口后,进入溢流管。

一方面由于溢流管距交换器比较近,另一方面是溢流管面积比较小。

所以与浸染槽存在有6-7℃温度的差异,整个染色上色过程是在升温中完成。

高温高压溢流喷射染色机安全操作规程

1.开车前设备检查:

泵轴承箱内油是否达到半位,不足应加足20#机油,防止轴承损坏发生故障。

泵机械密封冷却水阀应打开,防止高温后失灵损坏。

检查电器线路,温包口温度计批示温度是否正确,容器上安全超跳压力是否在0。

3Mpa,有铅封标记。

压力表指针应在零位,有校验后的铅封。

若有问题必须处理好后,才可使用。

加热器上安全阀起跳压力为0。

5Mpa。

2.运转安全操作

(1)、机器运转时,染液必须超过存布箱内部最低处,未开车前不准开蒸汽加热。

停机前必须先关掉蒸汽。

(2)、机器运转时,发现液流视孔处水位不正常,表示坯布运转不正常,必须降温,把布调顺后再开车。

若发现坯布漂出存布箱,这表示布容量太多必须减少坯布,再进行开车。

(3)、染色后开车必须在压力表上无压力,温度计上温度在80度以下时,机器停止运行,汽源切断的情况下先打开顶部减压阀后,才可开启。

(4)、机器运转时,挡车工不许离开工作岗位,随时检查机内压力不超过0。

25Mpa,如发现超过,必须打开减压阀,使压力回到此为止。

0。

2 Mpa。

如发现压力上升不止,必须停止染色降温,查清原因后方可升

温染色。

(5)、必须严格遵守压力容器操作规程的有关规定,当受压元件及其焊缝、密封紧固件有泄露现象,应先排除锅内压力同时降温,然后进行检查,森止受压状态下强行开启。

芳婷针织厂

2002年2月1日。

无锡信翔机械厂产品特点:喷式高压流水适用于超薄,厚重的机织布、针织布、经编布、超细纤维、晴纶、天然纤维等。

技术说明:每一大管内隔开为二槽,同时能跑二条布。

不论天然或合成纤维、混纺纤维(T/C、T/R、T/W)等平织布料,轻薄(70g/ m)或厚重的(600g/m)以及高附加价值纤维(超级纤维、复合纤维),籍由染液分流管路之调整。

布匹成等速运转,提高染色效率。

低张力:附向量式变频马达之导布轮,可辅助布匹运动;减少循环张力,对于轻薄之布种染色可避免其缠绕导布轮困难。

低浴比:浴比为1:,可依实际条件调整,节省化学药剂及能源省时,省水。

能提高经济效益:流体循环路径最佳化设计,循环次数提高,配合被染织物运行稳定,均染性佳。

因为被染织物籍由喷射染液之流动,得因解捻装置及机尾二次撞击点发挥作用,让被染织物具有高度松弛和搓柔效果。

利用机尾撞击点,使布流呈N字型排列,配合向量式变频器之控制,布速可由150m/min-400m/min范围内调整。

容量:每管约300公斤,规格如有改进和修正不另行通知2,高温高压双环松式染色机概述:新一代的ASMA632高温高压双环松式染色机除融合了国内外同类染色机的优点之外,,更在缸体、喷嘴及织物提升系统上作了精巧的改良,显着地增加设备的载布容量,并确保织物获得均匀的染色效果和优良手感,为处染多种梭织及针织物的理想设备。

技术参数:机器型式:卧式、管型、溢喷染色机浴比:1:7-9每管最大容布量:500KG(因布的种类、加工条件不同会有所增减)织物运行速度:最高为300m/min织物克重范围:80克/米2—700克/米2最高工作压力:最高工作温度:152℃控制形式:手工控制或电脑程序控制主要材质:1Cr8Ni9Ti或SUS321适合处染织物:纯棉、涤/棉混纺、涤纶、晴纶、尼龙、粘胶人造纤维、棉/麻混纺等。

装机容量:单管,双管外形尺寸:单管长8500mm,宽2200mm,高2950mm双管长8500mm,宽3500mm,高2950mm3,高温双环松式环保染色机技术参数:最高工作温度:140℃最高工作压力:升温率:25℃~100℃平均5℃/分钟100℃~130℃平均2.5℃/分钟(以饱和蒸汽压力计)降温率:130℃~100℃平均3℃/分钟100℃~85℃平均2℃/分钟(以冷却水压力计)优点:极低浴比:1:6-7高布速:布速可达350m/min优良的织物扩散效果:织物呈松弛状,无褶皱,成品处染效果好特大载量:减少批量色差,减少所需染机台数快速循环系统:增加染液循环次数,使织物与染液之间颜色充分交换,织物色泽更均匀智能洗水系统:实现不停机排放染色技术,节省工艺时间,提高成本效益,提高使用率标准结构:机器所有与染液接触部分均采用进口SUS-316L高抗腐蚀不锈钢制造储布槽内辅高强度铁氟龙管高效不锈钢离心泵,变频软起动JTZ双级喷嘴数字式转速表配变速提升马达,由变频器驱动配备注料泵、搅拌器的大容量加料桶可编程入水、排水和溢流洗水高效换热器及过滤器自动控制清洗装置出布辊全不锈钢工作平台任选配件:第二料桶定量注料可编程第二入水,第二排水计量入水(自选)出布摇摺装置(自选)产品规格无锡康乐机械制造有限公司1,RMP-1/2F高温染色机in250kg225kg150g/m1500m 750m/m in难项目 型号RMP-1 2F-100 RMP-1 2F-250 RMP-1 2F-500 RMP-1 2F -1000 管数/槽数 1/2 1/2 2/4 4/8容量(最大) 公斤 70-100 175-250 350-500 700-1000磅154-220 385-550770-1100 1540-220浴比1:6-10最高工作温度(℃) 140℃ 速度 (RPM) 0~600 升温速度(20℃~140℃)分 35降温速度(140℃)~60℃,分30使用马达总功率(KW)88 机械尺寸(mm ) 长 L1 56007880 7880 7880 L2 70509320 9320 9320 宽20652065 3200 6000 高 H1 2075 2075 2075 2275 H2 31203120312033202,RWP2D-4高温高压染色机高温高压染色机主要技术参数:1、机器型式:卧式、管形;分一、二、四管;2、浴比:1:6~123、每管容布量:最大为250kg(按不同的工艺及织物品种会有所变化);4、最高工作压力:;最高工作温度:140℃5、织物运行速度:最高为400m/min;6、喷嘴形式:溢流喷射,间隙可调整;规格有φ60、φ75、φ90、φ120;7、主要材料:1Cr18Ni9TI或316L;8、控制形式:自动或程序控制;9、装机容量:一管、35KW/二管、四管;10、外形尺寸(mm)(长×宽×高):一管:9950×1900×265 0,二管:9950×2600×2650,四管:9950×4890×265 0;11、适合处染织物:克重50~800g/m的涤纶、锦纶、涤棉混纺、超细纤维、复合纤维、弹性纱、新合纤及各种长短纤交织物;高温高压染色机主要技术特点:1、配有提布电机,变频调速,布速最高可达600m/min; 2、新结构设计使布坯于低张力状态下高速运行,并配有布坯撞击点,不仅可保证织物在染缸内有序堆放,更能避免染折的的产生和改善布坯的手感、蓬松度;3、特殊设计的防蜗流挡板,使染布在运行中不打转,使其着色更均匀;4、使用之喷嘴其间隙可调,可根据实际生产的布种任意调整,达到半喷射或全喷射染色;5、染缸主体配有特别设计的内网,使其在处理高密度织物时更顺畅;6、可配备全自动模拟量进液、加料及温控系统,减少染色缸差;高温高压染色机主要技术参数型号规格项目计量单位基本参数RWP2D-4系列RWP-2B系列-3-5-100-500-1000-15-30-100-200-400最大工作容量kg3050104080015~330~6102040最大工作压力MPa≤工作温度℃≤140工作介质染液、蒸汽Dye Liquor Steam 浴径1:8~12电源的电压V380(50HZ)415(50HZ)染槽直径mmφ400 φ450 φ500 φ1000 φ1000 φ400φ450 φ500 φ700 φ700换热器面积m22122911主泵电机功率kw11304811153045主泵扬程m2222304222252525384048主泵流量m3/h50501022450252550102040。

盘点各种各样的染⾊设备(附原理图+动图)导读⼦⽈:“⼯欲善其事,必先利其器“。

通常,按被染物的受染形态分为散纤维、条⼦、纱线、织物和成⾐等五类染⾊机。

⼀、散纤染⾊机1、间歇式散纤维染⾊机由装料圆桶、圆形染槽和循环泵等组成(如图)。

圆桶有⼀中⼼管,桶壁和中⼼管上满布⼩孔。

将纤维装⼊圆桶,置于染槽内,放⼊染液,开动循环泵,升温染⾊。

染液由圆桶中⼼管流出,通过纤维和圆桶壁由⾥向外,再回到中⼼管形成循环。

有的散纤维染⾊机由⼀个锥形锅、染槽和循环泵组成,锥形锅的假底和锅盖上都布满⼩孔。

染⾊时,将散纤维装⼊锅中,加盖压紧,然后置⼊染槽。

染液经循环泵通过假底由下向上流出锅盖,形成循环进⾏染⾊。

2、连续式散纤维染⾊机由加料⽃、输送带、轧液辊、汽蒸箱等组成。

纤维经加料⽃被输送带送⾄轧液辊前,淋满染液,由轧液辊轧压后进⼊汽蒸箱。

汽蒸后再⾏皂洗、⽔洗。

⼆、条⼦染⾊机1、⽑球染⾊机属间歇式染⾊设备,主要结构与圆桶式散纤维染⾊机相似。

染⾊时,把绕成空⼼球状的条⼦放⼊筒内并拧紧筒盖,染液在循环泵驱动下,⾃圆筒外穿过壁孔进⼊⽑球,再从多孔的中⼼管上部流出,反复进⾏⾄染⾊完毕。

(散纤染⾊与⽑条染⾊)2、⽑条连续轧染机结构与连续式散纤维染⾊机相似,汽蒸箱⼀般为“J”形,附有烘⼲设备。

三、纱线染⾊机1、绞纱染⾊机主要由⽅形染槽、⽀架、载纱管和循环泵组成,属间歇式染⾊设备。

将绞纱悬挂在⽀架的载纱管上放进染槽。

染液在循环泵驱动下流经绞纱。

有些机型的载纱管还能缓缓转动,管壁上有⼩孔,染液由⼩孔喷出流经绞纱。

(图:绞纱染⾊机原理)2、筒⼦纱染⾊机主要由圆筒形染槽、筒⼦架、贮液槽以及循环泵等组成,属间歇式染⾊设备。

纱线绕在圆柱形簧管或多孔锥形管上,然后再固定于染槽中筒⼦架的多孔套管上。

染液经循环泵流⼊筒⼦架多孔套管,然后从筒⼦纱的内⼼向外流动。

间隔⼀定时间后再作反向流动。

染⾊浴⽐⼀般为10:1-5:1左右。

3、经轴染⾊机主要由圆筒形染槽、经轴、贮液槽和循环泵等组成,是间歇式染⾊设备。

溢流染色机缸的操作流程Operating an overflow dyeing machine cylinder can be a complex task that requires careful attention to detail. 操作溢流染色机缸可能是一个复杂的任务,需要仔细关注细节。

This process involves dyeing fabric in a large cylinder that is filled with water and dye solution. 这个过程涉及在一个装满水和染料溶液的大圆筒中染色织物。

It is crucial to follow the correct procedures to ensure that the fabric is properly dyed and that the machine operates efficiently. 必须遵循正确的程序,确保织物被正确染色,并且机器运行高效。

First and foremost, it is important to carefully prepare the dye solution before adding it to the cylinder. 首先且最重要的是,在添加到缸中之前,仔细准备好染料溶液。

This involves measuring out the appropriate amount of dye and mixing it with water to create the desired color intensity. 这涉及测量适量的染料,并将其与水混合以获得所需的颜色强度。

The dye solution should be thoroughly mixed to ensure uniform dyeing results on the fabric. 染料溶液应充分搅拌,以确保织物上的染色结果均匀。

关于高温高压溢流染色机堵布原因的谈讨1。

喷嘴未调好,或者喷嘴大小与布匹厚薄不相匹配喷嘴未调好,只会出现在有螺纹的喷嘴上,这种喷嘴在调节时需先把喷嘴向下旋到底,然后再往上回转几圈,这得根据布的厚薄具体情况而定,一旦没调好,就会造成喷嘴压力过大或过小,造成堵布。

厚布最好用大喷嘴,薄布用小喷嘴,这样可以避免堵布,虽然有些开缸多年的老师傅用大喷嘴做薄布没事,但并不是所有人都不会出事,最好还是按要求做。

2。

喷嘴压力过大或过小,导布轮速度太快或太慢此种情况非常容易堵布,喷嘴压力大,造成进布时速度过快,布匹在机器里面混乱堆置,机器运转起来以后,很可能造成布匹打结,此时应先将导布轮速度调慢,再把喷嘴压力调下来。

进布速度太快,有些机器还会被布堵住喷嘴。

喷嘴压力太小,导布轮速度过快也不行,如果是这样,就等着堵布吧。

先把导布轮停下来,再调节喷嘴压力,如果喷嘴压力的指针已显示是最大压力布还不走,那就考虑是不是喷嘴大小有没选好。

有些机器喷嘴压力和导布轮速度全都转化为数字显示,一般是导布轮速比喷嘴压力稍慢一些。

3。

高温主缸没压力一般是忘记关排压或排气阀,或者这两者中有一个坏了,高温下主缸没压力,喷嘴也同样没压力,这时会造成喷嘴压力小,导布轮速度过快,又回到第二种情况。

4。

机器水位太高或泡沫太多水位太高造成布匹积压在导布轮前,布太多,出口太小,堵布是不可避免的,最好办法是排水。

泡沫太多并不一定堵布,这得看是哪种机型了,有些会堵,有些不会。

可加消泡剂解决,但不能多加,一次以50到100克为宜,加多了对机器没好处。

5。

分流阀未调节好一般有前中后三个分流阀,堵布情况只会出现在前分流阀全部打开,后两个未开或开得太小,缸内水往前面流,布积压在导布轮前,造成堵布。

一般情况下分流阀都已调节好,最好不要去随意改动。

6。

布进太多机器都有它的最大容量,最好不要进布过多。

注:1. 回流阀的调节:原来的溢流喷射染色机上均装有Ⅰ,Ⅱ,Ⅲ,三只回液水阀,一般按装在机器左侧后部(图2)所示,它们主要用来控制和调节织物运行及在机内的分布状况。

543浸染染色常见问题及防治一.影响浸色色花的因素。

1.原材料因素主要有:A.坯布。

原坯加工前要进行检验,发现质量问题应及时处理,以保证成品质量,避免不必要的损失。

B.染化料。

染化料生产批号,力份不同,色光有差异,染料稳定性不同,如耐硬水性,匀染性和移染性等不同,对染色工艺的稳定性,重现性都会有影响,尤其是染料配伍性,对染色效果影响尤为显著。

C.助剂。

选用的助剂性能必须稳定。

常用的助剂存在批次间浓度和含杂程度的差异,会造成染色色泽不准确、不稳定,从而产生色差。

D.水质。

印染用水应为软水,硬度为小于50PPM。

水质偏硬,容易使染料和助剂产生沉淀,造成染色不匀及色泽鲜度和牢度下降。

此外,还会使肥皂生成不溶性钙镁皂,沉淀在织物上形成斑渍沾污,影响织物手感和光泽。

为避免此类问题的发生,可在染色及皂洗两个工序的用水中加入一定量的螯合分散剂,对水质进行软化。

2.前处理。

A.烧毛。

烧毛火口是否整齐、火焰强度的大小,都会影响布面的光洁度。

烧毛不均匀,会导致染色后布面色泽不匀,出现毛条等疵病。

B。

退浆、煮练、漂白。

浸染对半制品的质量要求较为严格。

它不仅要求织物退浆、煮练透、白度好、毛效高,还要求布面各处均匀一致。

C。

水洗。

织物退浆后要及时进行热水洗,一是为了去除织物前处理残留的杂质,二是有利于稳定染色条件。

若水洗不净,则易造成浆料重新凝结黏附在织物上,严重妨碍后续加工。

D。

丝光。

丝光时的碱浓度、温度、作用时间和施加的张力以及去碱效果都会影响丝光效果,继而影响染色质量。

F。

定形。

定形温度对涤纶的分子结构有影响。

温度不同,定形后涤纶分子结构重排方式、结晶度、取向度都不同。

温度偏低,不利于产品门幅稳定,还会在高温染色时造成永久性折痕,并影响分散染料的上染率;温度偏高,会使织物手感板硬。

3.染色。

A。

相同的颜色应选择性能相同或接近的设备染色,颜色的稳定性和重现性会相对高些。

B.。

布重。

织物重量准确与否会直接影响颜色的稳定性。

喷射溢流染色常见问题的产生原因及防止方法

曾林泉

【期刊名称】《丝绸》

【年(卷),期】2002(000)010

【摘要】总结了高温高压喷射溢流染色的操作要点,易出现的问题如泡沫、折皱、色不匀、低聚物、分散染料凝聚、缠结、染斑和色点、起毛和擦伤、伸长等及防止方法,常见疵病的回修措施.

【总页数】3页(P29-31)

【作者】曾林泉

【作者单位】东莞鼎丰纺织有限公司,广东,东莞,523999

【正文语种】中文

【中图分类】TS193.562

【相关文献】

1.浅析高温高压溢流喷射染色机堵布的原因和排除方法 [J], 曾瑞玲

2.溢流喷射染色机对苎麻粗厚织物染色的问题及对策 [J], 曾林泉;王革辉

3.喷射溢流绳状染色机 [J], 曹士贤

4.在喷射溢流染色机上进行还原染料染色后的水洗 [J], Klose,N;胡石羽

5.溢流、喷射染色机 [J], 无

因版权原因,仅展示原文概要,查看原文内容请购买。

溢流喷射染色机的染色????1.染色1.1浴比的控制:据印染机械生产企业的产品说明书上介绍浴比似乎越小越能吸引客户,其实不然,无论何种溢流喷射染色机的浴比不是由机械生产企业规定的,而是应该由染整企业根据加工的产品在制订工艺时确定,如染60~100g/m2重量的轻薄的涤纶织物,浴比一般控制在1∶12~1∶15之间,因为轻薄织物的体积大,相对长度也长,所以浴比宜大一些,反之,如加工250g/m2重量的涤/棉(或粘胶)混纺交织物浴比宜控制在1∶10左右。

一般浴比的大小要使织物在机内运转一回(r)所需时间在1.5~2min之内。

实践证明,对轻薄型织物来说,如果转速太快,织物接触导布辊的几率越多,织物交织点往往会因此而产生滑移(纰裂),但是相反,则容易产生色花,就是对一般的织物来说,也要注意超载,它不仅是因织物在储布槽内堆积时间长,加之织物在机内滞留过程中难免受热不匀以而导致色花,而且往往还会因机内的染液流向快慢引起织物打结和堵布等现象。

现在的溢流喷射染色机最小的浴比有1∶6,多数均为1∶10,总的来说,染色的质量优劣不能孤立地看浴比大小,更重要的看整机设计得是否合理,它的机械可控性等而定。

从染整角度而言,要做到浴比定得恰当与否,还是要看整体的染色质量。

1.2.升温、保温与降温:这个问题总的也要看具体产品而定,它和染色时采用的染料品质,以及助剂的合理使用有一定关系。

从快慢速度来讲一般可在0.5℃范围去调节,如原来是以1℃/min,考虑到其他因素,则可以加快或延缓0.5℃,即为1.5℃/min或0.5℃/min℃,切忌大起大落。

并且溢流机上的温度与压力也要符合物理常数。

1.3. PH值的控制:这里讲的PH值尤其是在应用分散染料染涤纶及其混纺交织物时,大家都知道大约要用98%冰醋酸0.6ml/L把PH值调节到5±0.5,但有时就忽略如何把它稳住!防止出现色差色变。

实践认为,分散染料染色时,颜色越浅对PH的影响越敏感。

某企业老总问我:为什么我们厂里染出来的颜色总是“元色象咖啡,藏青象毛蓝”?结果我就考察了该厂的水质及染色工艺后决定,只要去除原来处方中的六偏磷酸钠就可以,这种盐类化合物是不宜作为软水剂的,因为它经加热后会使染浴的PH值上升(不稳定),只有加入1.5~2g/L硫酸铵(NH4)2SO4,才可稳定原先调节好的染浴的PH值。

当然磷酸二氢铵NH4H2PO4也可以,因为它们都有释酸作用,从染整角度讲,不仅分散染料染涤纶如此,酸性染料染锦纶也不例外,其实,每种染料在染色时都要讲究介质的PH值,这是不容置疑的。

1.4. 化料与加料:严格地说,用于染涤纶的分散染料的化料与加料很有讲究,否则都会不同程度地影响溢流喷射机的染色质量。

因为分散染料本身是一种非离子的疏水性染料,在商品化时填入了扩散剂MF,有的甚至是NNO(不耐高温),还有木质素磺酸钠,防尘剂甚至无机盐类化合物等,因此卖给染整企业的分散染料商品却变成了阴离子染料,由于它的溶解度很低,染料在水中是呈极细小的颗粒悬浮液,所以首先它只能采用30℃左右的温水加料。

如果化料水温太高,反而会使染料产生聚集倾向,有时虽经搅拌,甚至筛滤入缸,但进入染浴后还会发生二次凝聚,很容易在染色时产生斑点导致染疵。

其次是要注意加入染机时的速度和浓度,实践证明,一般应稀释至1∶10(即1kg染料或助剂要用10kg的水稀释)宜多而不宜少,然后用5min左右时间缓慢注入染机,不宜燥之过急!1.5.匀染:匀染是染整工程的核心。

因此无论在什么设备上进行染色,一切都要环绕“匀染”两字,我在前面讲到的,或者是后面要讲的都是为了匀染。

这里要强调的是在溢流喷射染色机中以分散染料染涤纶及其混纺交织物时怎样去达到匀染目的。

早期的高温高压匀染剂有东邦盐A-10,后来原上海纺织工业专科学校的黄茂福和黄舒宇在1983年笫二期《印染》上发表了“匀染剂FZ-802的性能和应用”一文,实践证明,该匀染剂在一定程度上是可以取代价格昂贵的东邦盐A-10的。

当时上海助剂厂生产的涤纶匀染剂GS和BOF也不错,我对FZ-802和BOF几乎应用了20多年,价廉物美。

此间,我国助剂业的迅速发展,推出了各种品牌高温染涤纶的匀染剂,尽管如此,有时侯就是用了什么“宝”照样还会出现色花,某厂染涤纶超细纤维桃皮绒、卡丹绒、水洗绒之类的高附价值产品,几乎用过所有能承受的匀染剂,但仍有色花。

严格来讲,产生染色色花的因素颇多,当时2000年前后国内分散染料由于市场价格竞争剧烈,染料品质每况愈下,染整企业要从苛刻的加工费中获取一点利润十分艰难,所以知道这种苦衷的人是不会向人家介绍世界一流的产品的。

后来经讨论减掉1/2正在使用的所谓比较好的匀染剂,同时添加1~2g/LSZ-108修色灵(时价8.80/Kg ),或者按同样用量亦可用德美的修色剂L,结果该厂经过生产实践,终于选中了前者,此事例充分说明,选用助剂要因事因地制宜,只要解决问题,不要去攀比品种。

有时感到使用的匀染剂无济于事,干脆将涤纶染色的修补剂当匀染剂使用,不过用量只需修补用的1/3~1/4,因为涤纶染色的修补剂一般都有优秀的移染作用。

正由于修补剂有这种优势,所以希望在实际生产中不要把它当药吃,有时也可当菜吃,只要达到匀染目的,经济实惠。

2.操作要点2.1. 回流阀的调节:原来的溢流喷射染色机上均装有Ⅰ,Ⅱ,Ⅲ,三只回液水阀,一般按装在机器左侧后部(图2)所示,它们主要用来控制和调节织物运行及在机内的分布状况。

实践证明,阀Ⅰ要相对开大一些,而阀Ⅱ、Ⅲ,尤其是最后一只阀Ⅲ就要开得小些,阀Ⅱ一般待染机调试正常后,即使对加工产品变化不大的话,则可把它固定下来,总之要使机内染液充分倾向溢流趋势,这是溢流喷射染色机的特点。

反之,如果把阀Ⅲ开大了一些,特别对轻薄型织物,就会使织物滞后,既影响织物顺利流动,甚至引起紊乱,出现打结堵布;而且还会增加机头喷嘴部分对织物增加张力,造成导布辊和喷嘴之间的空打,对轻薄型织物容易产生纰裂,而对厚重织物表面还会出现刮伤印,造成这种局部张力过剧而引起织物收缩不等的机械性疵病,通常是可以用运回液水阀的调节预以解决。

在笫十一届纺展上看到亚矶一台下走式“毛毛虫”AK-SL它改进只有二只回液阀了,这无论从机器本身的调试和染整厂在应用时根据加工品种的更换,都很容易调节。

从染色角度讲,其实前/后二只阀调节机内回液比原来用三只阀要合理多了,上面我也讲了在生产上对原来机上的阀Ⅱ基本上也是形同虚设,这岂不成了多余的吗?2.2.喷嘴的选择:在溢流喷射式的染机上都装有喷嘴,其直径一般配有50、60、70、80、100mm数种,有时用户要加工特薄或特厚的产品,还可让机械生产厂商提供<50mm或>100mm的喷嘴。

春亚纺、有光汗布及羽纱等,它们的重量一般在50~100g/m2之间,以选择50mm的喷嘴为宜。

涤/粘中长仿毛织物、涤纶华达呢、克罗丁、牛肚布、T/C、N/C等混纺交织物等,它们的重量在150~300g/m2之间,以选择60、或70mm的喷嘴为宜。

在选择时,首先喷嘴的直径要适当比织物绳状(湿态)的直径稍宽一些,织物越厚重就越要注意这一点,防止在染色过程中被疋与疋之间的缝头或打结处交叉卡住喷嘴。

其次,对喷嘴拆卸一定要细仔稳当,全方位固定在三只螺钉上,并经检查不再动摇为止。

最后,应用双管和多管溢流喷射机染色在配缸时最好对每一管中的织物重量和长度要力求一致,实践证明,管与管之间的重量和长度相差10~15%还无大碍,否则就会产生管差。

2.3 堵布的排除:应用溢流喷射机染色,堵布现象似乎不可避免。

经长久观察认为,不论是进口机还是国产机,如使用不当都会出现不同程度的堵布状况,产生原因有四点:①织物进机后须缓慢平稳地走顺3~5min后,再关门、加料,有时由于加工品种的变动,而机械上的某些装置尚未调整,如回液阀、喷嘴等,就急于投染以致产生机械性堵布;②有时对一些轻簿高密织物,如春亚纺、涤塔府等它们进机后不是往下沉,而是飘浮在液面的,如既不采取充满全溢流方式,加之回液阀热交换器和滤网等的影响,又不采取在染浴中添加除氧剂等让纤维中的空氧排出等措施,织物很容易打结堵布,这样就要视织物,订工艺,选助剂,防止问题发生;③操作人员将织物输进染机,不能就万事大吉了!而仍然要不时注意观察机内织物是否出现堵布,一经发现立即启用反冲排堵装置,就容易排除,如时间一长将越套越深,即使被发现了也会欲排则不能,以致劳命伤财;④织物进机加料后,染浴中的泡沫是否增多?因为有时不加消泡剂或用量加得不到位,或抑泡作用差,甚至水质硬度高都会在常温下发生泡沫,从而产生“气搏”而形成堵布,必须指出,如在染色时要加消泡剂,就应在泡沫未出现前加入,这样的抑泡效果较好。

另外,我认为在国产的间歇式染机上配备电脑的利用率一般只有70%左右的作用,还有约30%的问题还是要靠操作工的熟练程度辅以解决,就是昂贵的进口溢流喷射染色机上的电脑也不太可能产生100%的作用,因为影响染色一次成功的因素实在难以摸测,这是完全可以理解的。

我曾多次向同行说,间歇式染色生产技术是作坊式的生产技术,不象连续式轧染才是工业化的生产技术。

2. 4.操作的安全性:Mpa),同时将染机内的温度降到85℃以下,才能启盖。

有时虽在此条件下,但仍不能随手启盖的话,往往是因为有关表具失灵,恐怕机内尚有余压,届时必须冷静查找原因,千万不要生硬启盖,以兔发生危险!另外织物进机,虽运转正常,但如机内温度还未到达95℃的话,请没关系闭排压阀,尽量让机内的空气向外排除,尤其是半充满式的染机,因为机内的饱和蒸汽压力一般是要温度升至99℃以上一点才起压,所以过早紧闭排气阀,不仅会使机内产生虚压,以致色变色浅,而且还容易引起泡沫,以致使循环泵内产生“气缚”从而都会引起打结堵布等不正常现象的发生。

按装的钢化玻璃观察窗口,当机内的染色温度超过100℃以上时使用绝不能用湿布去擦洗它,因为玻璃受高/低温差的作用,发生激烈的热胀冷缩以致崩裂,十分危险!另外,水位玻璃管上当浴比调整后,上/下两端的截止阀应该关住,这些虽属小事,但笔者目睹的几件大祸都是从这些小事引发出来的,因此我还是要当一件大事提醒大家注意!一块染样与标样对色。

在一般情况下应该每管中的得色是一致的,但有时由于每管中的布长不同,或热交换器循环失常,或过滤器长时不清洗而造成局部堵塞,或加料浓度高而快,等等原因都会导致管与管之间的色差。

既然色差是有这些主要因素引起的,那么,在日常生产中就要注意这些部件的正常与否,发现问题及时解决。

出现缸差呢?长期以来,我感覚到多数是因为每只染机本身的密封性能存在差异,仅仅只要有个接头中漏氧,不仅会影响色差,漏氧大小,上染不一,而且还浪费热能。

所以除了要把好上述中所提到的问题外,提高染机的密封性至关重要,发现漏气及时调换。