换热器管束腐蚀案例分析及预防

- 格式:docx

- 大小:28.16 KB

- 文档页数:2

关于换热设备的腐蚀破坏及防护措施分析报告换热设备的腐蚀破坏及防护措施有哪些?有哪些需要注意的地方,下面这篇关于换热设备的腐蚀破坏及防护措施分析报告,和大家一起分享一下!摘要:本文简要介绍了金属腐蚀的类型、危害,并对换热设备腐蚀进行调查,概括了腐蚀控制方法,并以骤冷塔冷凝器为例, 通过剖析腐蚀产生的原因,重点介绍了换热设备腐蚀破坏原因、防护措施及其防护效果。

关键词:换热设备;腐蚀;防护方法中图分类号:TQ051 文献标志码:B 文章编号:1671-7953(20__)02-0113-03换热器是石油化工行业中应用最广的设备,通常约占工艺设备总质量的40 % ,其中换热设备中大约有1/ 3 是水冷器,占建厂投资费用的20 %左右。

换热器性能的优劣直接影响整套装置的平稳运行及企业的综合经济指标。

近几年来,由于石油化工原料越来越多样化,换热设备的腐蚀问题日益突出,设备的防腐蚀问题已得到石油化工行业的特别关注。

腐蚀和结垢是换热设备的两大问题。

因此,对国内外石油化工行业换热设备的腐蚀和结垢原因及防护措施进行分析和研究很有必要。

1 金属腐蚀的常见类型金属和它所处的环境介质之间发生化学、电化学或物理作用,引起金属的变质和破坏,称为金属腐蚀,石油化工行业换热器在生产运行过程中由于苛刻恶劣的使用条件,在高温液相、气相或者多相腐蚀性介质的腐蚀、冲刷等作用下换热器常见的腐蚀类型有均匀腐蚀、点蚀坑蚀、缝隙腐蚀、垢下腐蚀、冲刷腐蚀、硫化物应力腐蚀开裂、氯化物应力腐蚀开裂及露点腐蚀等数种[1-4],导致换热器腐蚀、穿孔、泄漏而遭到破坏,使用寿命缩短,造成直接、间接的巨大经济损失。

2 腐蚀的危害及换热设备腐蚀情况调查腐蚀现象遍及国民经济的各个领域,材料腐蚀给国民经济带来巨大损失,据统计,一个工业发达国家每年因金属腐蚀所造成的直接损失占全年国民经济总产值的2%~4% 。

目前,全世界每年因腐蚀造成的经济损失高达7000亿美元,间接损失(如停工、停产)则更大。

案例分析冷水机组换热器管板腐蚀保护怎么做

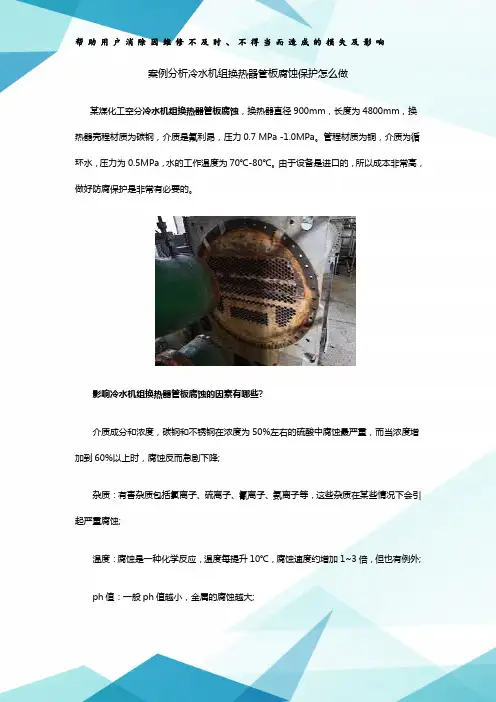

某煤化工空分冷水机组换热器管板腐蚀,换热器直径900mm,长度为4800mm,换热器壳程材质为碳钢,介质是氟利昂,压力0.7 MPa -1.0MPa。

管程材质为铜,介质为循环水,压力为0.5MPa,水的工作温度为70℃-80℃。

由于设备是进口的,所以成本非常高,做好防腐保护是非常有必要的。

影响冷水机组换热器管板腐蚀的因素有哪些?

介质成分和浓度,碳钢和不锈钢在浓度为50%左右的硫酸中腐蚀最严重,而当浓度增加到60%以上时,腐蚀反而急剧下降;

杂质:有害杂质包括氯离子、硫离子、氰离子、氨离子等,这些杂质在某些情况下会引起严重腐蚀;

温度:腐蚀是一种化学反应,温度每提升10℃,腐蚀速度约增加1~3倍,但也有例外;

ph值:一般ph值越小,金属的腐蚀越大;

流速:多数情况下流速越大,腐蚀也越大。

采用索雷碳纳米聚合物材料实施表面有机涂层防腐是目前行之有效的防腐蚀措施之一。

针对换热器的材质针对性的选择碳纳米聚合物材料,该材料无论对碳钢或者铜材质,均有优异的粘结性能。

尤其对铜的粘结性能大大优于国内其它粘合剂之类的材料。

表面喷涂保护可广泛应用于磨损、气蚀、腐蚀部位的修复和预保护涂层。

主要特点是具有优异的抗化学腐蚀性能,有效抵抗各种有机物、强酸强碱的化学腐蚀。

冷水机组换热器管板腐蚀保护的过程:

1.表面喷砂:表面喷砂处理,去除氧化层,并使得表面粗糙、干净;

2.按照比例调和碳纳米聚合物材料,均匀涂刷或者喷涂至管板表面;

3.材料固化,建议加热固化,更好的提高材料的力学性能和防腐蚀性能,完成操作。

探讨柴油加氢装置高压热交换器腐蚀泄漏原因分析及预防措施柴油加氢装置高压热交换器是石油炼制和化工生产中不可或缺的重要设备,它在加氢工艺中起着至关重要的作用。

对于高压热交换器的腐蚀泄漏问题,始终是工程技术人员们头痛的难题。

本文将从腐蚀泄漏的原因分析以及预防措施两方面进行探讨,希望对相关工程技术人员有所帮助。

一、腐蚀泄漏原因分析1. 金属材料选择不当高压热交换器的工作环境通常会受到高压、高温、高速度的影响,因此对材料的性能和抗腐蚀性要求较高。

如果所选择的金属材料本身就不耐腐蚀或者耐腐蚀性能较差,就很容易发生腐蚀泄漏的问题。

2. 工作环境的腐蚀性在实际生产中,加氢过程中的反应条件可能会导致高压热交换器表面出现酸性、碱性或其他腐蚀性环境,这些腐蚀性环境对金属材料会造成严重的腐蚀,从而引发泄漏问题。

3. 设计和制造过程中的缺陷在高压热交换器的设计和制造过程中,如果存在不合理的设计或者加工缺陷,就会导致高压热交换器的结构或者连接部位容易出现腐蚀问题,最终引发泄漏。

4. 长期使用和维护不当高压热交换器长期使用下来,如果没有进行及时的维护和保养,就很容易产生金属疲劳、应力腐蚀等问题,从而加速高压热交换器的腐蚀泄漏。

二、预防措施1. 合理选择金属材料在设计和制造高压热交换器时,需要根据实际工作条件合理选择金属材料,优先选择耐腐蚀性能较好的材料,以减少腐蚀泄漏的风险。

2. 优化工作环境在实际生产中,可以通过控制加氢工艺的操作条件,以及合理选择催化剂和添加剂等措施,来减轻高压热交换器所受到的腐蚀程度,从而降低腐蚀泄漏的发生率。

3. 加强设计和制造质量控制在高压热交换器的设计和制造过程中,应该加强质量控制,确保设计合理、制造精准,以减少因为设计和制造缺陷引发的腐蚀泄漏问题。

4. 定期维护和检测对于高压热交换器的定期维护和检测是非常重要的,只有及时发现并处理潜在的腐蚀问题,才能有效避免腐蚀泄漏的发生。

5. 加强人员培训企业应该加强员工的安全培训,提高员工对高压热交换器腐蚀泄漏问题的认识,增强安全意识,降低事故发生的概率。

失效分析石油化工腐蚀与防护CORROSION&PROTECTIONINPETROCHEMICALINDUSTRY2022年第39卷第2期引用格式:王朝平.加氢换热器管束腐蚀断裂分析及改进措施[J].石油化工腐蚀与防护,2022,39(2):5458. WANGZhaoping.Analysisandimprovementmeasuresoftubebundlecorrosioninhydrogenationheatexchanger[J].Corrosion&ProtectioninPetrochemicalIndustry,2022,39(2):5458.

加氢换热器管束腐蚀断裂分析及改进措施

王朝平(中国石化上海高桥石油化工有限公司,上海 200137)

摘要:在某加氢裂化装置一台反应产物/低分油换热器管束中,有两根换热管发生断裂、脱出问题。经换热管断口宏观分析、材料成分分析、断口扫描电镜观察及能谱分析、金相分析、介质分析和交变载荷等综合分析,结果表明:换热器的换热管断裂失效是由点蚀和腐蚀疲劳引起的,点蚀是由氯等腐蚀性元素造成的,且管程受壳程介质冲击载荷影响,在近管板处产生一定的循环应力促进了腐蚀坑处疲劳裂纹的产生和扩展。关键词:加氢裂化装置;换热器管束;点蚀;腐蚀疲劳

收稿日期:20210915;修回日期:20211025。作者简介:王朝平,高级工程师,工程硕士,主要从事石油化工行业的设备管理工作。Email:wangcp888@163.com

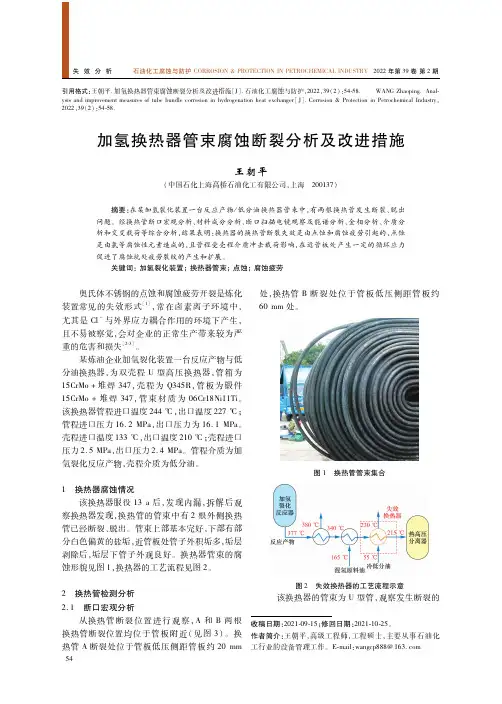

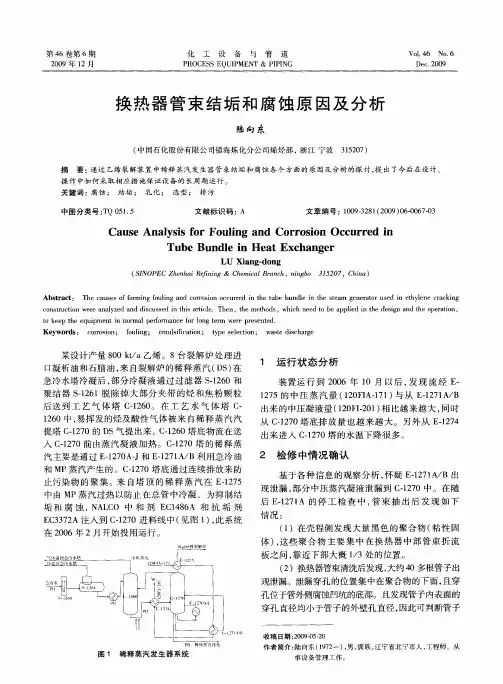

奥氏体不锈钢的点蚀和腐蚀疲劳开裂是炼化装置常见的失效形式[1],常在卤素离子环境中,尤其是Cl-与外界应力耦合作用的环境下产生,且不易被察觉,会对企业的正常生产带来较为严重的危害和损失[23]。某炼油企业加氢裂化装置一台反应产物与低分油换热器,为双壳程U型高压换热器,管箱为15CrMo+堆焊347,壳程为Q345R,管板为锻件15CrMo+堆焊347,管束材质为06Cr18Ni11Ti。该换热器管程进口温度244℃,出口温度227℃;管程进口压力16.2MPa,出口压力为16.1MPa。壳程进口温度133℃,出口温度210℃;壳程进口压力2.5MPa,出口压力2.4MPa。管程介质为加氢裂化反应产物,壳程介质为低分油。1 换热器腐蚀情况该换热器服役13a后,发现内漏,拆解后观察换热器发现,换热管的管束中有2根外侧换热管已经断裂、脱出。管束上部基本完好,下部有部分白色偏黄的盐垢,近管板处管子外积垢多,垢层剥除后,垢层下管子外观良好。换热器管束的腐蚀形貌见图1,换热器的工艺流程见图2。2 换热管检测分析2.1 断口宏观分析从换热管断裂位置进行观察,A和B两根换热管断裂位置均位于管板附近(见图3)。换热管A断裂处位于管板低压侧距管板约20mm处,换热管B断裂处位于管板低压侧距管板约60mm处。

随着石油化工工业的不断发展和加氢装置的广泛应用,加氢装置换热器作为重要的工艺设备,在炼油和化工生产中扮演着关键的角色。

但是,随着运行时间的推移,加氢装置换热器往往会面临着垢下腐蚀问题,这不仅会降低设备的热传导效率,还可能引发严重的安全隐患,导致设备损坏和生产中断。

垢下腐蚀是一种复杂而严重的问题,它的出现通常与多种因素密切相关[1]。

本次研究主要是对加氢装置换热器垢下腐蚀的原因及预防措施进行系统研究,为提高工业生产效率、降低运营成本和确保工艺安全奠定基础。

1 加氢装置换热器垢下腐蚀原因分析1.1 流体成分因素加氢装置中通常存在硫化物,这些硫化物可以与金属表面发生反应,产生硫化物沉积物,这些沉积物可能导致垢层形成,硫化物的存在也可以引发硫化腐蚀,其中硫化物与金属表面形成硫化物皮膜,损害金属的完整性。

含有硫酸盐的流体也可能引发腐蚀问题,硫酸盐可以与金属表面发生化学反应,产生硫酸沉积物,这些沉积物在高温下可能会变得具有腐蚀性,导致金属表面受损。

碳酸盐也是常见的垢下腐蚀因素之一,碳酸盐可以在高温高压下溶解并重新沉积在金属表面,形成碳酸盐垢层,这些垢层可能包含有害的离子。

氯化物是另一个常见的引发腐蚀的因素,氯离子可以在金属表面引发腐蚀性的氯化腐蚀,特别是在高温高压环境下,氯化腐蚀可能会非常严重[2]。

加氢过程中可能会产生酸性物质,如硫酸和盐酸,这些酸性物质可能会侵蚀金属表面,导致酸腐蚀,酸腐蚀通常在高温条件下更加严重。

氧气的存在可以引发氧化腐蚀,在加氢过程中,如果氧气进入系统,它可能与金属表面发生氧化反应,导致金属的腐蚀和锈蚀。

1.2 流体温度及压力高温环境下,垢层通常更容易形成,这是因为高温度可以导致流体中的溶解固体物质更容易沉淀在金属表面上,形成垢层,高温也可能增加金属的腐蚀速率,在高温下,腐蚀反应通常更加活跃和快速,因此金属的腐蚀会更严重,同时高温条件下,金属的抗腐蚀性可能降低。

高压环境下流体中的物质更容易溶解,因此垢层的形成可能较少,但是高压也可能导致流体更密集地与金属表面接触,从而增加了垢层的累积速率,高压环境下,腐蚀反应通常更加缓慢,这是因为高压可以抑制腐蚀反应的进行,但是高压下仍然可能发生腐蚀,尤其是在存在腐蚀性物质的情况下[3]。

燃气热水器换热器腐蚀产物分析及防腐措施燃气热水器换热器是一种常用的换热器,在燃气具行业上较为常见,具有极大的应用价值,但是在进行应用时,腐蚀现象也是一种常见现象,会对其性能造成影响。

文章首先进行其腐蚀产物及原因的分析,使大家可以对其增加认识,然后进行其改善措施的分析,在一定程度上对其腐蚀现象进行改善。

标签:燃气热水器换热器;腐蚀产物;防腐措施引言天然气是燃气热水器换热器进行作用的主要物质,对于其性能具有一定的影响。

腐蚀现象是造成燃气热水器换热器性能下降的主要原因,需要对其进行一定的重视。

1、腐蚀产物及原因1.1冲刷腐蚀EB301的作用主要是以裂解气作为媒介进行,其温度在83.6到39℃之间,压力通常稳定在0.157MPa,急冷水是其发挥作用的主要媒介,其温度在32.8到36.9℃之间,压力通常稳定在0.45MPa;EB302的作用也是以裂解气作为主要媒介进行,其温度在84.8到39℃之间,压力通常稳定在0.412MPa,急冷水是其发挥作用的主要媒介,其温度在32.8到36.9℃之间,压力通常稳定在0.45MPa。

将换热器打开后发现其管束的腐蚀比较严重,尤其是在管板与其支撑板中间,腐蚀产物是一种片状物体,而且具有一定的粘性。

1.2换热器EB301 腐蚀分析通过EB301换热管表层的扫描对其进行观察,同时利用X 射线能谱进行分析,实现对其垢层各元素的分析,发现元素的具体情况如下表1。

冲刷腐蚀是由于其设备的表面是受到流体巨大的冲击,从而造成其表面材料的损坏,该腐蚀时由于物理与化学双重原因同时进行在造成的,从分析得到的结果可以看出,其组成主要有C、N、P、Fe、O、S六种元素,其反应过程为:铁元素在阳极失去两个电子形成二价铁离子,水在阴极得到两个电子形成氢氧根。

六种元素中的硫元素对反应进行催化,使其反应速度得到提高,但是六种元素中的铁比较少,主要存在两方面的原因:其一,在换热器的管束的表层存在的垢层与电化学没有必然的联系,是由于流体的冲击造成的;其二,流体将其表层的腐蚀产物进行了一定程度的冲洗[1]。

换热器腐蚀分析及工艺对策换热器是化工生产中常见的设备,其作用是将两种介质进行热量交换,常见的换热器包括管壳式换热器、板式换热器等。

而在工业生产过程中,换热器的腐蚀问题一直是影响设备寿命和安全生产的重要因素。

本文将针对换热器腐蚀问题进行分析,并提出相应的工艺对策,以期提高设备的使用寿命和安全性。

一、换热器腐蚀分析1. 腐蚀原因换热器腐蚀的原因多种多样,主要包括介质腐蚀、金属材料本身的腐蚀以及工艺操作不当引起的腐蚀等。

介质腐蚀是换热器腐蚀的主要原因之一,介质的PH值、含盐量、溶解氧等因素都会导致介质对金属材料的腐蚀。

而金属材料本身的腐蚀也是一个重要因素,不同的金属材料对不同的介质都有不同的耐腐蚀性能。

工艺操作不当也会引起换热器的腐蚀,比如长时间的停机、温度变化过大、流体速度过快等都可能导致换热器的腐蚀。

2. 腐蚀类型根据腐蚀的表面特征和病程,换热器腐蚀可以分为局部腐蚀和均匀腐蚀。

局部腐蚀主要是由于原料液体在介质侵蚀下,金属表面的局部破坏;均匀腐蚀则是由于原料液体对金属表面的整体侵蚀。

还有一些特殊的腐蚀类型,比如应力腐蚀、疲劳腐蚀等。

3. 腐蚀严重性换热器腐蚀严重性是判断腐蚀问题的重要标志之一,腐蚀严重会导致换热器的损坏,甚至造成泄漏等严重后果。

由于腐蚀问题的严重性,因此必须制定相应的防腐策略。

二、换热器腐蚀的工艺对策1. 选用耐腐蚀的材料换热器的材料是影响其耐腐蚀性能的重要因素之一。

在选择换热器材料时,要根据介质的化学性质、PH值、温度、流速等因素进行合理的材料选择。

通常情况下,选择耐腐蚀性能好的材料,比如不锈钢、镍基合金等,可以有效提高换热器的抗腐蚀能力。

2. 精细设计和加工换热器的设计和加工是另一个影响其耐腐蚀性能的重要因素。

在设计和加工过程中,要注意减小金属表面的表面粗糙度,避免死角、焊渣、铲焊等现象的出现,以减少介质在换热器表面的滞留时间和对金属表面的侵蚀。

3. 控制介质的PH值和氧化性控制介质的PH值和氧化性是减少腐蚀的重要手段之一。

S Zorb装置换热器管束腐蚀情况分析

S Zorb装置换热器是一种常见的热交换设备,主要用于油气加工工艺中的蒸汽与油品的换热过程。

换热器管束腐蚀问题对设备的安全运行和工艺效果有着重要影响。

本文将对

S Zorb装置换热器管束腐蚀情况进行分析。

S Zorb装置换热器在运行过程中会受到多种因素的影响,包括流体性质、流速、温度、压力、腐蚀性物质等。

这些因素可能对换热器管束的表面产生不同程度的腐蚀作用。

根据S Zorb装置换热器的工作原理,蒸汽与油品在换热器管束内进行接触传热过程。

在这个过程中,蒸汽中可能含有酸性物质、相变盐等腐蚀性成分,这些物质与管束表面接

触后,会引起管束表面的腐蚀损伤。

油品中可能还含有硫、氯等有害元素,这些元素也会

对管束表面产生腐蚀作用。

腐蚀问题除了与流体成分相关外,还与换热器管束的材料选择有关。

通常情况下,换

热器管束常采用不锈钢材料,如316L不锈钢,这种材料具有较好的耐腐蚀性能。

但在某些特殊情况下,如极端高温、高压等工况下,不锈钢材料也可能会出现腐蚀问题。

S Zorb装置换热器的腐蚀情况需要通过现场检测和实验分析来进行评估。

常见的方法包括腐蚀率的测定、腐蚀产物的分析、热力学模拟等。

通过对换热器管束的腐蚀情况进行

综合分析,可以采取相应的措施,如增加防腐层、定期清洗管束、选择更耐腐蚀的材料等,以延长装置的使用寿命、提高工艺效果。

S Zorb装置换热器管束腐蚀是一个复杂的问题,受到多种因素的综合影响。

对腐蚀情况进行分析和评估,并采取相应的措施,是保证装置安全运行和提高工艺效果的关键。

腐蚀实例分析及防护方法(应力腐蚀实例)【1】北方一条公路下蒸气冷凝回流管原用碳钢制造,由于冷凝液的腐蚀发生破坏,便用304型不锈钢(0Cr18Ni9)管更换。

使用不到两年出现泄漏,检查管道外表面发生穿晶型应力腐蚀破裂。

分析:北方冬季在公路上撒盐作为防冻剂,盐渗入土壤使公路两侧的土壤中的氯化钠的含量大大增加,奥氏体不锈钢在这种含有很多氯化物的潮湿土壤中,为奥氏体不锈钢发生应力腐蚀破裂提供特定的氯化物的环境,从而发生应力腐蚀。

防护措施:1、把奥氏体不锈钢管换成碳钢管【2】某化工厂生产氯化钾的车间,一台SS-800型三足式离心机转鼓突然发生断裂,转鼓材质为1Cr18Ni9Ti。

经鉴定为应力腐蚀破裂。

分析:氯化钾溶液经过离心转鼓过滤后,氯化钾浓度升高。

然而离心转鼓的材质为(1Cr18Ni9Ti)奥氏体不锈钢。

而氯离子的含量远远超过发生应力腐蚀的临界氯离子浓度,为奥氏体不锈钢发生应力腐蚀破裂提供特定的氯化物的环境。

所以转鼓会发生应力腐蚀从而发生断裂。

防护措施:1、更换转鼓的材质定期清洗表面的氯化物【3】 CO2压缩机一段、二段和三段中间冷却器为304L(00Cr19Ni10)型不锈钢制造。

投产一年多相继发生泄漏。

经检查,裂纹主要发生在高温端水侧管子与管板结合部位。

所用冷却水含氯化物0.002%~0.004%。

分析:管与管板连接形成的缝隙区。

由于闭塞条件使物质迁移困难,容易形成盐垢,造成氯离子浓度增高。

高温端冷却水强烈汽化,在缝隙区形成水垢使氯化物浓缩。

防护措施:1、改进管与管板的联接结构,消除缝隙。

2、立式换热器的结构改进,提高壳程水位,使管束完全被水浸没。

3、管板采用不锈钢—碳钢复合板,以碳钢为牺牲阳极【4】一高压釜用18-8不锈钢制造,釜外用碳钢夹套通水冷却。

冷却水为优质自来水,含氯化物量很低。

高压釜进行间歇操作,每次使用后,将夹套中的水排放掉。

仅操作了几次,高压釜体外表面上形成大量裂纹。

分析:操作时高压釜外表面被冷却水浸没,停运时夹套中的水被放掉。

腐蚀实例事例一家汽车旅馆的热水循环系统使用铜管,开张几个月后管线泄漏。

修理人员把责任归于安装不良,而承包商否认安装责任,拒付修理费。

腐蚀专家切开热水管检查,管子内部严重腐蚀,很多地方壁厚已减小到零。

在弯头和配件内表面呈特征性的波纹形,说明破坏属磨损腐蚀(冲刷腐蚀)。

原来承包商想使热水供应更充足,安装了一个较大的泵。

这样,热水流速超过了铜管允许流速值的3~4倍(正常值为0.9~1.5m/s,当水是热的或腐蚀性较强时还应更低)。

评述这里又是流速过大造成的磨损腐蚀破坏。

这个承包商想把事情办得更好,却事与愿违,不但未取得效果,反而造成管道的腐蚀破坏。

原因就在于不懂腐蚀与防护知识。

事故发生后还不知道是怎么发生的。

事例某厂聚氯乙烯生产中的转化器是列管式换热器,壳体和列管都是碳钢,管子与花板胀接。

乙炔气和氯化氢气经混合脱水后自下而上通过转化器,完成加成反应得到氯乙烯气体。

反应温度120~180℃。

使用1年多后陆续发生泄漏,最长的18个月,最短的不到13个月。

造成腐蚀的主要原因是原料气带水。

其次是壳程热水水质差,pH值低,氯离子含量高。

评述碳钢在干燥的高浓度氯化氢气中有很好的耐蚀性,腐蚀率0.05~0.5mm/y,当氯化氢气含水超过0.02%,腐蚀率迅速增大。

同样,碳钢在含水量极低的氯气(包括液氯)中也是耐蚀的,而氯气含水则使碳钢严重腐蚀。

所以对于处理干燥氯气(液氯)、氯化氢气的碳钢设备,控制含水量是极其重要的。

事例LSB型高温浓硫酸液下泵是一种新型循环酸泵,在硫酸生产厂得到成功应用。

但有两家硫酸厂的泵运行仅2个月,发现合金铸铁件泵体和进、出酸管腐蚀严重,泵体穿孔。

硫酸浓度97~98%,温度75~85℃。

而其他厂有的温度达90℃以上,或酸浓度在90%以下,几年未出现问题。

评述检查分析,这两个厂采用的是热浓酸洗流程(其他厂为水洗或封闭酸洗),使吸收循环酸中杂质含量高。

如Cu2+,AsO43+,Fe3+,SeO42-,都是强氧化剂。

腐蚀事例分析及防护方法腐蚀实例分析及防护方法(应力腐蚀实例)【1】北方一条公路下蒸气冷凝回流管原用碳钢制造,由于冷凝液的腐蚀发生破坏,便用304型不锈钢(0Cr18Ni9)管更换。

使用不到两年出现泄漏,检查管道外表面发生穿晶型应力腐蚀破裂。

分析:北方冬季在公路上撒盐作为防冻剂,盐渗入土壤使公路两侧的土壤中的氯化钠的含量大大增加,奥氏体不锈钢在这种含有很多氯化物的潮湿土壤中,为奥氏体不锈钢发生应力腐蚀破裂提供特定的氯化物的环境,从而发生应力腐蚀。

防护措施:1、把奥氏体不锈钢管换成碳钢管【2】某化工厂生产氯化钾的车间,一台SS-800型三足式离心机转鼓突然发生断裂,转鼓材质为1Cr18Ni9Ti。

经鉴定为应力腐蚀破裂。

分析:氯化钾溶液经过离心转鼓过滤后,氯化钾浓度升高。

然而离心转鼓的材质为(1Cr18Ni9Ti)奥氏体不锈钢。

而氯离子的含量远远超过发生应力腐蚀的临界氯离子浓度,为奥氏体不锈钢发生应力腐蚀破裂提供特定的氯化物的环境。

所以转鼓会发生应力腐蚀从而发生断裂。

防护措施:1、更换转鼓的材质定期清洗表面的氯化物【3】CO2压缩机一段、二段和三段中间冷却器为304L (00Cr19Ni10)型不锈钢制造。

投产一年多相继发生泄漏。

经检查,裂纹主要发生在高温端水侧管子与管板结合部位。

所用冷却水含氯化物0.002%~0.004%。

分析:管与管板连接形成的缝隙区。

由于闭塞条件使物质迁移困难,容易形成盐垢,造成氯离子浓度增高。

高温端冷却水强烈汽化,在缝隙区形成水垢使氯化物浓缩。

防护措施:1、改进管与管板的联接结构,消除缝隙。

2、立式换热器的结构改进,提高壳程水位,使管束完全被水浸没。

3、管板采用不锈钢—碳钢复合板,以碳钢为牺牲阳极【4】一高压釜用18-8不锈钢制造,釜外用碳钢夹套通水冷却。

冷却水为优质自来水,含氯化物量很低。

高压釜进行间歇操作,每次使用后,将夹套中的水排放掉。

仅操作了几次,高压釜体外表面上形成大量裂纹。

(a)管束外壁腐蚀产物(b)管束外壁蚀坑(c)管束内壁无明显蚀坑

图1

2.2运行状态分析

换热器设计为壳程走采暖水介质(50-80℃),流速为0.19m/s。

但由于夏季装置无采暖水,在新装置投用前“三查四定”工作中变更增加了循环水线,在冬季壳程投用采暖水,夏季投用循环水。

而循环水流速控制要求为0.5-1m/s,该换热器设计不能满足循环水的使用要求。

因此在投用循环水期间,管束结垢严重,在2012年6月至8月,仅投用循环水2个月,管束就发生严重的结垢,并且管束泄漏堵管11根, 2012年11月7日、2013年3月1日分别又发生两次管束泄漏。

2.3管束电涡流检测结果分析

不断提高公路建设工程质量,为我国公路。

;另一方面必将促进中华饮食文化。

尽可能确保没有锈层的存在。

密切配合。

当代化工研究Modem Chemical Research30综述与专论2021・04换热器常见腐蚀问题及防范措施*胡东爽(中核四0四有限公司甘肃735112)摘耍:在化学工业发展过程中,部分化学物质的腐蚀性极为强祖,换热器的腐蚀问题一直是困扰化工产业发展的重要问题,同时也严重影响化工行业的生产安全.为此做好换热器的防腐工作,已经成为化工企业强化生产妥全餉重要策略.为此,本文对于换热器常见的腐蚀性问题进行分析,并提出一系列妁防腐解决策略,以期提升化工企业的生产效率,妥善解决化工企业存在的腐蚀性安全隐患.关键词:换热器;腐蚀;防范中国分类•号:T文献标识码:ACommon Corrosion Problems and Preventive Measures of Heat ExchangersHu Dongshuang(CNNC404Co.,Ltd.,Gansu,735112)Abstract z During the development of chemical industry,the corrosivity of s ome chemicals is extremely strong,and the corrosion of heat exchangers has always been an important problem that puzzles the development of chemical industry,and it also seriously affects the production safety of c hemical industry.Therefore,it has become an important strategy f or chemical enterprises to strengthen production safety to do well the anticorrosion work of h eat exchangers.Therefore,this p aper analyzes the common corrosion p roblems of h eat exchangers,and p uts f orward a series of anti-corrosion solutions,in order to improve the p roduction efficiency of c hemical enterprises and p roperly solve the corrosion p otential safety hazards in chemical enterprises.Key words:heat exchangeri corrosion^prevention引言换热器的种类繁多,但是其主要功能在于将热流体与冷流体之间的热量进行交换,因此在不同的工业系统中换热器的形式与结构也会发生一定的变化。

换热器管束腐蚀案例分析及预防

摘要:管壳式换热器又称列管式换热器,是以封闭在壳体中管束的壁面作为传

热面的间壁式换热器。

这种换热器结构较简单,操作可靠,可用各种结构材料

(主要是金属材料)制造,能在高温、高压下使用,是目前应用最广的类型。

换

热器是化工装置中重要的设备之一。

换热器工作原理是由管壳程中两种不同介质

再在换热管壁两侧进行流动,达到动态平衡来起到冷热介质热量交换的作用。

常

用的换热管尺寸为Φ19x2和Φ25x2.5。

常规化工设备,碳钢设备腐蚀量取2mm

到2.5mm,设备壁厚最薄取8mm,所以与其他化工设备相比较换热管的壁厚特

别薄,容易进行产生腐蚀穿透的现象。

一旦换热管发生腐蚀穿透现象,换热器中

压力高侧介质会流入压力低侧介质,破坏压力平衡,物料平衡和温度平衡状态。

介质泄露会引发下游物料被掺混、催化剂中毒、计划外停产检修的事故。

对于泄

露的管束,一般无法进行更换,通常采用的维修方法为通过对壳程打压的方式找

出泄露的换热管,将泄露的换热管两端用管堵堵住。

堵住以后此换热管封闭,换

热器面积会减小。

当换热器管热面积小到无法满足换热性能要求,则需要更换换

热器。

文章以某工厂为例,对其换热器管束腐蚀情况进行了详细的分析,希望能

够给相关人士提供重要的参考价值。

关键词:换热器;管束;防腐蚀

引言:合理设置换热器结构,规避不必要的腐蚀,决定着化工生产装置长期

稳定的运行及安全的生产。

换热器作为化工生产装置中重要部分,对换热器结构

设计提出了特殊的要求。

设计人员需要储备扎实的基础知识和丰富的工程经验,

设计前充分考虑各种影响因素,设计出满足长期运行的换热器设备。

1.换热器目前的运行工况

某工厂甲醇-凝结水换热器1190-E1102A/B管束与管板自2017年4月份以来

连续泄漏5次,泄漏频率明显提高,严重制约生产,烯烃中心申请质量技术部委

托设计院,对此换热器的材质和工况进行重新核准,核准此管板和管束材质能否

长期满足此工况运行,如果材质比较低,请给出升级后的材质建议,便于中心立

刻上报采购计划,解决换热器泄漏的难题。

管程:介质凝结水,出入口工作温度120/162℃,工作压力0.3MPa。

壳程:介质甲醇,出入口工作温度76/100℃,

工作压力0.8MPa。

2.换热器目前材质

规格型号BJS1300-2.5-465-6/25-41,管板材质16MnIII,换热管材质10#钢,

每台管束共有1024根换热管,4管程,单台换热面积为467.1平方,上下重叠

式安装。

管程介质凝结水,壳程介质甲醇。

3.腐蚀介质的影响

换热器管程介质为加氢反应流出物,管程操作温度为240~260℃,操作压力

为 3.5MPa,该环境下加氢反应流出物中的腐蚀介质硫化氢、氨、水、氯化氢、氢均呈气相存在,可能对管束造成硫化氢+氢气腐蚀和氢损伤,而管束材质选用

了耐硫化氢+氢气腐蚀和氢损伤的0Crr18ni10Ti奥氏体不锈钢,因此,其腐蚀轻微。

腐蚀介质中虽含有氯元素,但其以气相化合物的形式存在,不可能导致管束

性氯化物应力腐蚀开裂。

因此,管程腐蚀介质不是导致管束开裂的主要影响因素。

换热器壳程介质为冷低分油,操作温度为144~219℃,操作压力为0.6MPa,

该环境下冷低分油中存在液相水,部分腐蚀介质溶于水中形成电化学腐蚀溶液,

对换热管造成腐蚀。

该冷凝水ph值为9.12,呈碱性,硫化氢含量较高,氯离子

及铁离子含量较低。

碳钢和低合金钢对硫化物应力腐蚀开裂比较敏感,而0Crr

18ni10Ti奥氏体不锈钢对氯化物应力腐蚀开裂比较敏感,因此,冷低分油中的腐

蚀介质氯化物给换热管的应力腐蚀开裂提供了腐蚀环境。

4.换热器目前泄漏维修状况

自2017年4月至今,共计检修5次。

累计A台堵管70根,B台堵管120根。

其中B台凝结水出口管程已经堵漏1/3,对工艺生产造成重大影响,能耗增加。

案例分析:(1)从腐蚀方面考量:本换热器管壳程介质为凝结水和甲醇,碳

钢材质对此介质均有良好内腐蚀性,且从业主拍的换热器截面图片看,管束一侧

有较多的管子腐蚀,说明不属于腐蚀导致管子泄露。

如果是因为介质腐蚀导致管

子泄露,则会均匀的有泄露换热管存在,不会集中在换热器某一区域。

(2)从

冲刷方面考量:本换热器壳程流量为236842kg/h密度741.06~711.25kg/m3

入口管为DN300,出口管线为两个DN250。

入口流量ρv2为1193.67kg(m.s2)因为壳程含有0.0015%酸值壳程介质为有腐蚀液体,在流速ρv2>740kg/

(m.s2)会产生冲刷腐蚀情况。

本设备壳程一个入口两个出口,入口DN300,

出口DN250。

DN300管口流通截面积为0.07065m2,一个出口流通截面积为0.049m2,两个出口流通截面积合计为0.098m2。

在不介质密度影响不大的状

态下壳程介质由壳程入口进入换热器,自设备出口流出时,换热器出口截面积大

于入口截面积,壳程介质流体流速会更低一些[1]。

如果由于两个出口由于配管等

因素,压力降不同会导致在此换热器中壳程介质会发生壳程流体流向压力低侧,

即绝大部分壳程流体流向一端出口。

则可能会在壳程出口处出现流速激增,加重

冲刷腐蚀现象。

(3)从折流板方面考量:换热器壳体内有折流板以引导壳程流

体在壳程中穿行。

因为折流板与壳程流体垂直,且同一块折流板有死区,有缺口,所以在壳程流体冲击情况下会产生振动。

换热管穿过折流板但并没有焊接,所以

折流板如果发生振动,会对换热管产生割锯作用。

如果折流板一端振动,振动区

域附近换热管均会受此影响。

换热器管束腐蚀预防:在重新设计换热器时,要采

取相应措施规避上述风险。

(1)从换热器结构上采用一进一出方式,防止壳程

流体偏向一侧出口。

(2)出入口侧均设置防冲挡板。

以降低出入口流速太大对

换热管束的影响。

(3)增加定距管数量,尽量将定距管布置在折流板边缘,增

加折流板强度和刚度。

降低折流板对换热管的影响[2]。

结论

简而言之,换热器属于化工装置中重要设备之一。

换热器管束因为壁厚薄的

特点容易发生泄露,在设计换热器时有效的规避腐蚀因素,最大限度保障换热器

长期正常使用是非常具有现实意义的。

本文从一个具体案例进行分析,对管束设

计需要考虑的因素进行了详细的阐述。

参考文献:

[1]钱家麟.管式加热炉:第二版[M].北京:中国石化出版社,2018:520-582.

[2]张铁峰.板式空气预热器在工业炉中的应用[J].化工装备技术,2019,23(1):23-26.。