我国薄板坯连铸连轧技术三十年

- 格式:ppt

- 大小:21.78 MB

- 文档页数:74

金属材料短流程、近终形的生产工艺金属材料短流程、近终形的生产工艺连铸近终形连铸(Near-Net-Shape Continuous Casting)是指使连铸坯的断面尺寸在保证钢材性能、质量的前提下,尽量接近最终钢材断面的形状、尺寸。

近终形生产工艺打破了传统的材料成形与加工模式,缩短了生产工艺流程,简化了工艺环节,实现近终形、短流程的连续化生产,提高生产效率。

近终型、短流程的成形加工技术具有高效、节能等特点,在技术上突出的特点是缩短加工周期,尽量减少变形量或者后续加工环节,由金属熔体直接得到所需的制品或近似的制品,同时,这些制品还具有现有加工方法所生产制品的性能和组织,这可大大减少后续挤压、轧制和压铸等耗能大、投资大、用工多的加工过程。

近终形连铸技术是金属材料研究领域里的一项前沿技术,它的出现为冶金业带来了革命性的变化,改变了传统冶金工业中薄型钢材的生产过程。

它主要包括薄板坯连铸技术、薄带连铸技、喷雾沉积技术等。

目前,薄板坯连铸技术已经进入工业化生产,而大多数薄带坯连铸技术仍主要处于实验室研究阶段,一些技术难点和缺陷还有待进一步解决。

日本预测,到2020年,在连铸技术领域,传统连铸占40%,薄板坯连铸占50%,薄带坯连铸占10%。

1 薄板坯连铸技术薄板坯连铸是介于传统连铸和薄带连铸之间的一种工艺。

世界上第一台薄板坯连铸机于1989年在美国Nucor公司的Crawfordsville工厂投产。

薄板坯的厚度通常为40-50mm,是传统连铸板坯厚度的1/3-l/6。

因此,生产过程中可取消粗轧机而直接进入精轧机。

普通连铸的吨钢投资为800-1200美元,而薄板坯连铸的吨钢投资只有300-500美元,经济效益十分巨大。

1984年,原联邦德国sehloemansiemagsMS公司在高度保密的情况下,着手开始研究薄板坯连铸技术,1986年取得重大进展,1989年第一条薄板坯连铸生产线在美国Nucor公司正式投产。

中国薄板坯连铸连轧生产线建设状况统计中国薄板坯连铸连轧生产线建设状况统计截止到2009年,中国已建成和正在建设各种不同类型的薄板坯连铸一连轧生产线合计14条,铸机30流,将形成年生产能力3530万t(见表),到2007年,中国的薄板坯连铸一连轧产量达3073万t,2008年产量达2927.3万t。

表:中国薄板坯连铸-连轧生产线建设状况序号钢铁公司工艺类型铸机流数开发商铸坯规格(厚×宽)/mm 产品厚度/mm 设计年产量/万t 轧机投产期1 珠钢 CSP2 SMS (50-60)×(1000-1380) 1.2-12.7 180 6CVC 1999.82 邯钢 CSP 2 SMS (60-90)×(900-1680) 1.2-12.7 247 1+6CVC 1999.123 包钢 CSP 2 SMS (50-70)×(980-1560) 1.2-20.0 200 7CVC 2001.84 唐钢 FTSR 2 Danieli (70-90)×(1235-1600) 0.8-12.0 250 2+5PC 2002.125 马钢 CSP 2 SMS (50-90)×(900-1600) 1.0-12.7 200 7CVC 2003.96 涟钢 CSP 2 SMS (55-70)×(900-1600) 1.0-12.7 240 7CVC 2004.27 鞍钢 ASP 2 鞍钢 100/135×(900-1550) 1.5-25.0 240 1+6ASP 2000.78 鞍钢 ASP 4 鞍钢 135/170×(900-1550) 1.5-25.0 500 1+6ASP 20059 本钢 FTSR 2 Danieli (70-85)×(850-1605) 0.8-12.7 280 2+5PC 2004.1110 通钢 FTSR 2 Danieli (70-90)×(900-1560) 1.0-12.0 250 2+5PC 2005.1211 酒钢 CSP 2 SMS (52-70)×(850-1680) 1.5-25.0 200 6CVC 2005.512 济钢 ASP 2 鞍钢 (135-150)×(900-1550) 1.2-12.7 250 1+6ASP 2006.1113 武钢 CSP 2 SMS (50-90)×(900-1600) 1.0-12.7 253 7CVC 2009.214 梅钢 FTSR 2 Danieli (70-90)×(900-1560) 1.0-6.35 250 2+5PC 2010.11 合计 30 35302009-2010年国内高炉预计投产情况统计(万吨)省份公司新增设备情况新增能力(万吨/年) 投产时间河北河北兴华钢铁公司 550m3*1 70 2009年1月河北唐山国丰 1780m3*1 160 2009年2月江西新钢 2500m3*1 210 2009年2月新疆八钢 2500m3*1 210 2009年2月江苏兴澄特钢 3200m3*1 260 2009年3月内蒙古乌兰浩特钢铁 503m3*1 70 2009年4月河北邯郸新区 3200m3*1 260 2009年4月辽宁鞍钢鲅鱼圈 4038m3*1 350 2009年4月上海宝钢梅钢 3200m3*1 260 2009年5月河北唐山路港钢铁公司 1160m3*1 120 2009年5月河北首钢京唐 5500m3*1 400 2009年5月河北唐山瑞丰金友 1580m3*1 150 2009年5月天津天铁 2800m3*1 220 2009年6月湖北武钢 3800m3*1 320 2009年8月山西吕梁中钢集团 1180m3*1 120 2009年8月山西中阳钢铁 1080m3*1 110 2009年8月河北承钢 2500m3*1 210 2009年8月安徽芜湖富鑫钢铁 580m3*1 80 2009年9月湖南涟钢 3200m3*1 260 2009年9月广东韶钢 3200m3*1 260 2009年9月湖北鄂钢 2600m3*1 210 2009年10月江西新钢 2500m3*1 210 2009年10月江西萍钢九钢 1780m3*1 160 2009年10月江苏沙钢 5800m3*1 400 2009年10月天津天津荣程钢铁 1200m3*1 100 2009年11月黑龙江北满特钢 450m3*1 50 2009年12月河北沧州黄烨纵横钢铁 2350m3*1 200 2009年12月河北唐山北阳钢铁 1080*2 200 2009年12月四川达钢 1260m3*1 125 2009年12月全国2009年新上产能 5755辽宁抚顺新钢铁 1750m3*2 100 2010年1月内蒙古万腾钢铁(黄河工贸) 1166m3*2 200 2010年1月安徽池州贵航金属制品 1000m3*1 80 2010年1月河北石家庄钢铁 2500m3*2 400 2010年1月河北邢台龙海钢铁集团 1000m3*1 90 2010年1月湖北大冶特钢 2500m3*2 400 2010年1月江西南昌钢铁 1050m3*1 90 2010年1月四川德胜钢铁 1250m3*1 100 2010年1月重庆重庆钢铁 2500m3*2 400 2010年1月甘肃酒钢 1800m3*1 150 2010年1月新疆八一钢铁 3200m3*2 500 2010年1月新疆金特和钢 588m3*2 130 2010年1月贵州水城钢铁 2500m3*1 200 2010年5月安徽霍邱大昌矿业 1280m3*1 100 2010年6月河北唐山东海钢铁(东海特钢) 1*1350 100 2010年6月江苏溧阳申特 1250m3*1 100 2010年8月河北迁安燕山钢铁 1780*2 260 2010年12月全国2010年新上产能 34002009年10月之后新上产能 5050。

1 薄板坯连铸连轧的轧制与冷却控制近年来,随着薄板坯连铸连轧生产线总体技术的不断进步,其轧制与冷却的控制技术也日新月异。

与厚板坯连铸连轧相比,薄板坯连铸连轧在轧制与冷却的控制上虽然没有大的区别,但通过与整个短流程生产线的有机系统组合以及领先的而显示出其独特的技术特征与优越性。

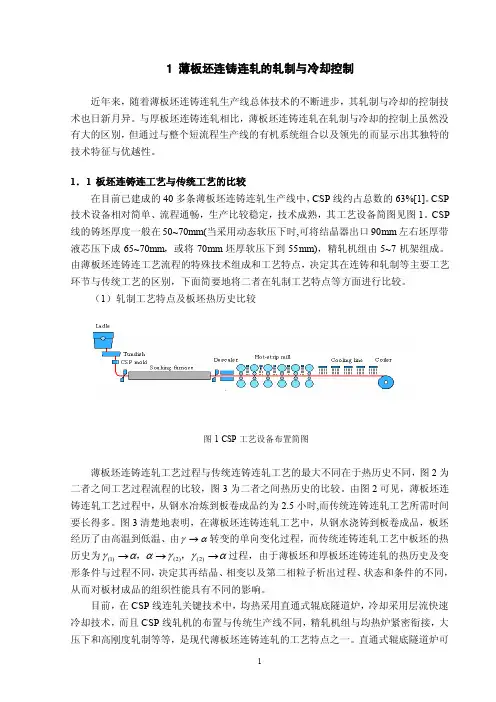

1.1 板坯连铸连工艺与传统工艺的比较在目前已建成的40多条薄板坯连铸连轧生产线中,CSP 线约占总数的63%[1]。

CSP 技术设备相对简单、流程通畅,生产比较稳定,技术成熟,其工艺设备简图见图1。

CSP 线的铸坯厚度一般在50~70mm(当采用动态软压下时,可将结晶器出口90mm 左右坯厚带液芯压下成65~70mm ,或将70mm 坯厚软压下到55mm),精轧机组由5~7机架组成。

由薄板坯连铸连工艺流程的特殊技术组成和工艺特点,决定其在连铸和轧制等主要工艺环节与传统工艺的区别,下面简要地将二者在轧制工艺特点等方面进行比较。

(1)轧制工艺特点及板坯热历史比较薄板坯连铸连轧工艺过程与传统连铸连轧工艺的最大不同在于热历史不同,图2为二者之间工艺过程流程的比较,图3为二者之间热历史的比较。

由图2可见,薄板坯连铸连轧工艺过程中,从钢水冶炼到板卷成品约为2.5小时,而传统连铸连轧工艺所需时间要长得多。

图3清楚地表明,在薄板坯连铸连轧工艺中,从钢水浇铸到板卷成品,板坯经历了由高温到低温、由αγ→转变的单向变化过程,而传统连铸连轧工艺中板坯的热历史为αγγααγ→→→)2()2()1(,,过程,由于薄板坯和厚板坯连铸连轧的热历史及变形条件与过程不同,决定其再结晶、相变以及第二相粒子析出过程、状态和条件的不同,从而对板材成品的组织性能具有不同的影响。

目前,在CSP 线连轧关键技术中,均热采用直通式辊底隧道炉,冷却采用层流快速冷却技术,而且CSP 线轧机的布置与传统生产线不同,精轧机组与均热炉紧密衔接,大压下和高刚度轧制等等,是现代薄板坯连铸连轧的工艺特点之一。

连铸连轧知识点一、连铸工艺的发展连铸是钢铁生产中重要的工艺环节,其发展历程与钢铁工业的整体发展密切相关。

自20世纪50年代初连铸技术诞生以来,它一直是提高钢铁生产效率和降低成本的重要手段。

随着科技的进步和环保要求的提高,连铸工艺也在不断发展和改进。

二、连铸工艺的基本原理连铸是一种连续铸造的工艺,其基本原理是将熔融的钢水通过结晶器冷却并形成凝固的铸坯,然后将铸坯连续地从结晶器中拉出,通过轧机进行轧制,最终得到所需的钢材。

三、连铸工艺的特点1、高效性:连铸工艺可以实现连续生产,提高生产效率,降低能耗。

2、节能性:相比传统的模铸工艺,连铸工艺可以节约能源,降低生产成本。

3、灵活性:连铸工艺可以根据市场需求生产不同规格、不同种类的钢材。

4、环保性:连铸工艺可以减少废弃物的产生,降低环境污染。

四、连铸工艺的应用范围连铸工艺广泛应用于各种钢铁产品的生产,包括板材、带材、型材、管材等。

随着技术的发展,连铸工艺也逐渐应用于有色金属、稀有金属等领域。

五、连铸工艺的未来发展方向随着科技的不断发展,连铸工艺的未来发展方向主要集中在以下几个方面:1、智能化:利用先进的自动化技术和智能化设备,提高生产过程的自动化水平和生产效率。

2、绿色化:进一步降低能耗和废弃物排放,实现生产过程的环保和可持续发展。

3、高效化:研发更高效的连铸技术,提高生产速度和产品质量。

薄板坯连铸连轧轧制区组织模拟薄板坯连铸连轧是一种高效、节能的钢材生产工艺,具有较高的生产效率和产品质量。

在轧制过程中,钢材的组织形态和性能特点对产品的质量和使用性能具有重要影响。

因此,薄板坯连铸连轧轧制区组织模拟成为了一个备受的研究领域。

通过组织模拟,可以深入了解轧制过程中材料的组织变化和性能特点,为工艺优化和产品性能提升提供理论支持和实践指导。

薄板坯连铸连轧轧制区背景及基础概念薄板坯连铸连轧是指将液态钢水倒入薄板坯连铸机中进行连续铸造,然后将连铸坯送入轧机进行连续轧制。

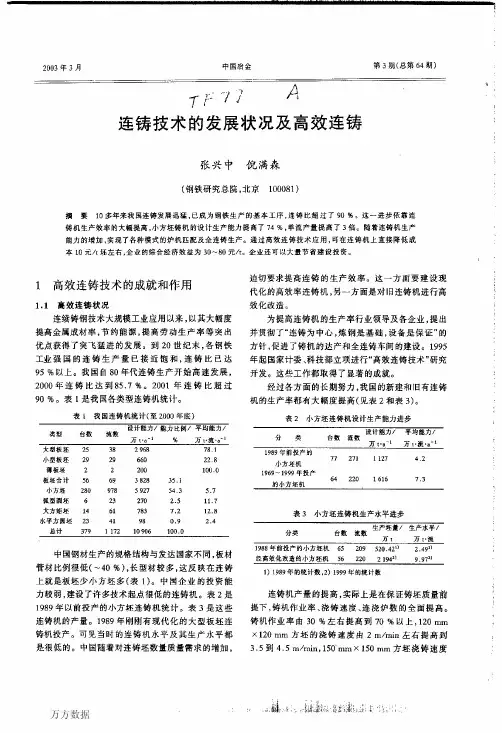

摘要高效连铸通常定义为五高:即整个连铸坯生产过程是高拉速、高质量、高效率、高作业率、高温铸坯。

本设计的容主要包括简单的介绍了我国与世界铸钢技术的发展轨迹与未来连铸技术的发展方向。

简单的介绍连铸机机型特点与选择使用的方法。

本设计主要是从提高连铸机拉速和提高连铸机作业率两方面着手。

从而提高连铸机设备的坚固性、可靠性和自动化水平,达到长时间的无故障在线作业,提高连铸机作业率水平。

连铸工序采用多项先进技术,使得单线布置紧凑,使产品质量、生产成本、生产效率得到了优化。

关键词:连铸机型方坯连铸铸坯质量结晶器优化AbstractEfficient continuous casting is usually defined as five high : that the entire billet production process is high speed 、high quality 、 high efficiency、high operating rates. High temperature slab.The design covers the brief introduction to China and the world steel technology development path and future direction of continuous casting technology. Brief characteristics of continuous casting machine models and select the method used. This design is mainly to increase speed and improve the continuous casting machine continuous casting machine of two aspectsContinuous casting machine equipment to enhance the robustness, reliability and automation level, to achieve long trouble-free online operations and increase the rate of horizontal continuous casting machine operation. Continuous casting process uses a combination of advanced technology, making single compact layout, product quality, production costs, production efficiency has been optimized.Key words: continuous casting billet Slab qualityMold Optimization目录摘要IABSTRACT II第一章绪论11.1连续铸钢技术简介11.2世界连铸技术的发展11.3连续铸钢的优越性71.3.1传统连铸进入工业成熟期的技术发展71.3.2连续铸钢技术的最新发展与未来81.4我国铸钢技术的开发与应用12第二章连铸机的机型和特征142.1连铸机的机型和特点142.2连铸机的结构特征162.3连铸机机型的选择17第三章总体设计183.1总体方案的确立183.2弧形连铸机总体设计计算与确定183.2.1铸坯断面193.2.2冶金长度(液心长度)203.2.3拉坯速度233.2.4连铸机生产能力的计算263.2.5连铸机生产能力的计算273.2.6校核铸坯是否完全凝固283.2.7带液一点矫直的可能性293.2.8连铸机流数的计算30第四章振动装置设计与计算314.1结晶器的振动参数314.2振动机构的驱动功率(P)334.2.1振动总负荷334.2.2动负荷334.2.3驱动功率P的计算34第五章 PROENGINEER软件简介34PROE的简介:34第六章结论41参考文献43附录45致48第一章绪论1.1 连续铸钢技术简介连续铸钢是一项把钢水直接浇铸成形的节能新工艺,它具有节省工序、缩短流程,提高金属收得率,降低能量消耗,生产过程机械化和自动化程度高,钢种扩大,产品质量高等许多传统模铸技术不可比拟的优点。

薄板坯连铸连轧与传统板带轧制的区别论薄板坯连铸连轧与传统板带轧制的区别1 世界热轧板带生产工艺现状世界现有热轧板带轧机约160余台套,总生产能力约3.4亿t/a。

这些轧机大多数是以连铸板坯为原料(200~250 mm)。

其中,采用半连轧工艺的轧机70余台套,采用全连轧工艺的轧机60余台套,采用炉卷工艺的轧机30余台套。

已建和准备建设采用薄板坯连铸连轧工艺的轧机约30台套,其中美国7台套,欧洲5台套,亚洲15台套,中国3台套。

薄板坯连铸连轧工艺由于其流程短、投资较低、能耗低、劳动生产率高等特点,受到国际钢铁界的普遍重视。

自1989年第一套生产设备投产以来,其推广应用的速度很快,截止2001年12月,全球已建立了36条生产线,共54流,其生产能力到了5500万吨/年,其中包括CSP,ISP,FTSR,CONROLL等工艺[1]。

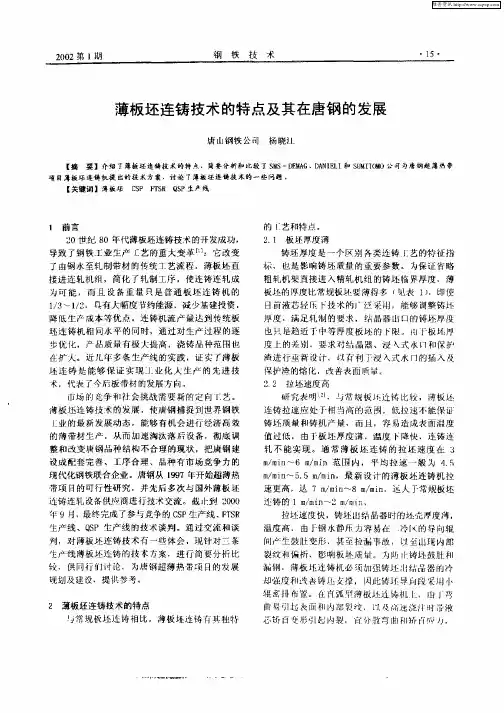

2 薄板坯连铸连轧主要生产工艺及特点2.1 CSP技术CSP ( Compact Strip Production)即为紧凑式板带生产工艺,是由德国施罗曼·西马克(SMS)公司研究开发的薄板坯连铸连轧技术。

世界第一条CSP生产线于1989年在美国的纽柯公司建成。

目前,CSP 技术建成有38台CSP连铸机在内的24条CSP生产线,广泛分布在北美、南美、欧洲、亚洲、非洲等世界各地,生产能力达到3900万吨/年。

CSP技术的主要特点是采用立弯铸机、漏斗形结晶器,最初的铸坯很薄,一般为40-50mm,采用5-6架精轧机,成品带钢最薄为1-2mm。

为了提高生产能力和改进铸坯质量,铸坯厚度增加到70- 90mm。

随着第二代CSP技术配置和产品质量得到进一步改善;所生产的钢种数量不断增加,如奥氏体和铁素体不锈钢及电工钢;新轧制规程使微合金细晶粒钢和微合金管线钢的生产成为可能;第二代双流连铸CSP年生产能力已达到250-300万吨。

新建生产线中普遍采用了高压水除鳞、液芯压下、结晶器液压振动、第一架精轧机前加立辊轧机、板型和平直度控制等多项新技术。

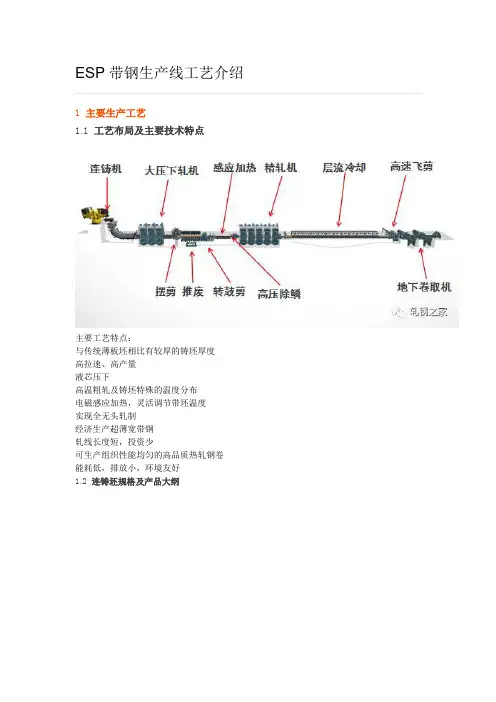

ESP带钢生产线工艺介绍1 主要生产工艺1.1 工艺布局及主要技术特点主要工艺特点:与传统薄板坯相比有较厚的铸坯厚度高拉速、高产量液芯压下高温粗轧及铸坯特殊的温度分布电磁感应加热,灵活调节带坯温度实现全无头轧制经济生产超薄宽带钢轧线长度短,投资少可生产组织性能均匀的高品质热轧钢卷能耗低,排放小,环境友好1.2 连铸坯规格及产品大纲1.3 生产能力核算1.4 成材率核算•大包结余(1.8%)•中包结余(6t/每个浇次)•氧化烧损(0.3%)•浇次开始和结束的头尾切损(以Arvedi为例,约为0.45-0.8%)• ESP成材率是指自中包车一直到最终产品,此产线成材率≥98.0%1.5 轧线温度工艺2 主要设备参数及装备特点2.1 连铸关键参数•铸机形式:直弧形•弧半径: 5m•冶金长度: 20.14m(11个扇形段)•结晶器形式:漏斗形配有电磁制动•结晶器长度:1200mm•结晶器宽度:920~1640mm(结晶器出口)•结晶器厚度:90/110mm•铸坯厚度: 70-90mm,90-110mm(110为平行辊逢)•设计拉速: Max.7.0m/min(坯厚为80mm)•钢水流量: max.6.5t/min2.2 轧线关键参数2.3 CCM连铸机•与传统薄板坯相比有较厚的铸坯厚度,可以获得更高的单机产量•设计拉速达到7.0m/min,确保高产量及进粗轧的反向温度场•大包回转台配有下渣检测,减少钢渣对中间包内钢水的污染,提高钢水纯净度•配有智能结晶器及专家系统,拥有动态调宽及漏钢预报功能,提高铸机作业率及生产安全性▪配置有结晶器电磁制动,提高钢水纯净度,并适当提高拉速▪弯曲段配有液芯压下功能,优化结晶器流场,提高铸坯内部质量▪扇形段配有轻压下功能,减轻中心疏松和中心偏析,提高铸坯内部质量▪二次冷却拥有动态配水功能,实时监测在线铸坯的热履历,精确控制铸坯温度,满足后续轧机对铸坯温度的要求2.4 HRM大压下量粗轧机•反向温度分布,中心温度相对较高,可以获得更好的凸度和楔形调节•带钢芯部相比于采用传统轧制工艺更加致密,获得了更好的材料性能•大压下轧机区域的反向温度分布模式,由于铸坯芯部温度高且较软,在轧制过程中节省了大量能量2.5 Pendulum Shear& Pusher Piler—摆式剪和推废辊道2.5.1 摆式剪剪切范围:10-110mm厚度;剪切速度:最大0.5m/s;主要功能:•引锭杆及头坯尾坯切除(无头轧制,头尾产生的楔形坯);•半无头模式下连铸坯的切分;•精轧换辊或精轧及后续机架故障时,用于中板和板坯的切分;2.5.2 推废辊道主要功能:▪引锭杆安装及下线;▪设计为快速下线特点,生产灵活,为下游工序提供有效缓冲;2.6 转毂式剪及带钢提升装置主要功能:•取样功能•半无头模式下,当中间坯速度超出摆剪范围是,对中间坯进行切分;•在精轧及后续机架出现故障停机时,清空摆剪与转鼓剪之间的中间坯为后续中板的生产提供空间;2.7 Inductive Heater Furnace—感应加热炉•3MW*12组,最大升温300℃•精确控制精轧入口温度,为薄规格的轧制提供了温度基础;•可根据终轧温度进行适当的温度闭环控制,满足终轧温度的需求;•感应加热长度只有10m,氧化铁皮生成量少,减少金属损失;•在空载和维护期没有能量消耗,提高能源利用效率,降低生产能耗;2.8 Pinch Roll Descaler-带夹送辊的除鳞箱▪除鳞压力:40Mpa▪低流量,高压力,可减少中间坯温降;▪清除带钢表面氧化铁皮;▪前后带有夹送辊,封水,减少中间坯表面积水,同时防止水汽进入感应加热炉;2.9 Finishing Mill—精轧机•长行程液压AGC,快速响应,便于动态换规格实现;•工作辊正弯辊系统;•带负荷动态窜辊系统;•工作辊动态冷却;•低惯量快速响应活套;•轧制润滑;2.10 Laminar Cooling—层流冷却•带采用高位水箱的层流冷却装置,集管采用流量阀控制,精确控制集管流量,精确控制带钢的冷却速度,有效控制带钢的力学性能;•采用不同的冷却策略,前段冷却、后段冷却、双相钢冷却策略;•力学性能预测模型;2.11 High Speed Shear—高速飞剪•无头生产模式下,对厚度0.8-4mm带钢进行分卷剪切;•高速飞剪前后配备夹送辊,保证带钢剪切过程中带钢的稳定,同时在剪切和卷取建张前与精轧和卷取夹送辊建张,保证带钢的张力的稳定;2.12 Down Coiler—地下卷取机•将带钢头部引入卷取机,建张将带钢卷取;•夹送辊下辊采用移动式设计,在卷取时作为活门使用,当闲置时作为过渡辊道使用;•采用四助卷辊系统;•压力控制和踏步控制;•为便于头部稳定穿带,在过渡辊道上配备压带风机,防止带钢头部漂浮;3 产品质量状况4 生产调试4.1 生产流程4.2 生产模式•无头生产模式:生产:0.8-4.0mm带钢连铸机生产的连铸坯直接进入大压下量轧机,轧至8-20mm中间坯,经感应加热炉加热至1100-1200℃后进入5架精轧,层流冷却后进行卷取。

《关于抓紧研制重大技术装备的决定》颁布30年(一):买不来一个装备制造强国30年前,在时任国家经委副主任的林宗棠等老同志建议下,国务院于1983年7月12日颁布了《关于抓紧研制重大技术装备的决定》(又称“110号文件”)。

同时,成立国务院重大技术装备领导小组。

在国务院重大技术装备领导小组的统一指挥下,在国务院各综合部门的支持下,组织了机械、电力、冶金、石化、铁道、交通、水利、纺织等10多个部门,对核电、三峡水利枢纽、大型火电、超高压输变电、大型露天矿、大型冶金、大型乙烯、大型化肥、大型煤化工、沙漠及海上石油钻采、北煤南运等重大工程所需关键设备进行攻关,拉开了跨部门大协作、共同搞好重大技术装备国产化工作的序幕。

30年后,依托“三峡水电枢纽工程成套设备”的研制,我们从只能设计制造32万千瓦水电机组,到一跃而能全部国产化制造70万千瓦特大型水电机组,从只能担当三峡工程机组制造的“配角”,到成为右岸机组独立承包商,国内装备制造企业与跨国公司同台竞技;依托“年产三十万吨乙烯成套设备”的研制,我们从三十万吨到百万吨乙烯,整个机组实现了自主设计、自主制造、自主安装、自主开车。

国内装备制造企业成功打破国际巨擘技术垄断。

年产千万吨级的大型露天矿成套设备、大型火力发电成套设备、超高压交流和直流输变电成套设备、宝山钢铁总厂第二期工程成套设备等等项目的研制成功,为我国国民经济的30年快速发展奠定了坚实基础。

30年来,“谁来装备中国”、“谁来推动重大技术装备国产化”、“国产装备大游行”等一系列问题一直伴随着中国装备制造业发展;在“买与干”、“国产化与自主化”、“自主创新是馅饼还是陷阱”的博弈中,重大技术装备国产化负重前行。

沈鼓集团自主研制的我国第一台百万吨乙烯三机(丙烯压缩机、乙烯压缩机和裂解气压缩机组)制造强则中国强早在新中国成立之初,毛泽东主席常常把这样一句话挂在嘴边:“现在我们能造什么?能造桌子椅子,能造茶壶茶碗,能种粮食,还能磨成面粉,还能造纸,但是,一辆汽车、一架飞机、一辆坦克、一辆拖拉机都不能造。

摘要:本文分别就轧钢工业发展的历史进行概述,然后针对我国轧钢机以及轧钢技术现状和发展趋势进行了概述,并对未来轧钢技术发展的重点和方向进行了分析和预测。

关键词:轧钢机,轧钢技术,技术进步在21世纪的前20年,我国经济建设已经制定了走新型工业化发展道路的战略,作为国民经济支柱之一的钢铁材料产业的发展,必须符合新型工业化的要求,即要符合可持续发展、环境友好、技术创新和信息化的要求,并针对我国人口众多,就业需求大的特点,适当发展劳动密集型产业,这是我国新型工业化发展道路和战略对钢铁材料产业的具体要求,现仅就钢铁工业中所占比重最大的轧钢工艺、技术创新方向予以展望。

一、轧钢工业和技术发展历史改革开放以来,我国的轧钢工业和技术发展充满了活力,钢材产量从1985年的3692万t,发展到1998年的10518万t,居世界轧材产量第一位,已基本满足国内需求。

装备水平不断提高,引进了一批热连轧机、冷连轧机、连轧管机、小型连轧机、高速线材轧机等,使我国钢材的连轧比大幅度提高,特别是新建的一批钢铁生产短流程小钢厂投产,薄板坯连铸连轧板带厂也即将投产,大型和中型H型钢厂已投入生产,这些都成为我国轧钢生产的主力和样板。

取得一批科技成果。

代表性的如武钢1700 m m热连轧机自动化改造及其在太钢、梅山热轧机上的推广应用、宝钢生产系统优化技术、高效连铸技术、连续式小型轧机和高线轧机的国产化工程等。

科技进步对轧钢经济增长的贡献率不断增大。

百余年来冶金工业的发展中,高效的轧钢工业和技术使轧钢始终是钢铁工业中钢材成型的主要方式。

轧制技术的进步,在钢铁工业中也始终是名列前茅,如计算机的应用、连续化生产的实现等,预计在高新技术改造钢铁传统产业中,信息化和智能化管理和控制的轧钢工厂将很快出现。

二、轧钢机的发展1.初轧机的发展初轧机的发展经过了3个阶段, 到20世纪70年代初, 初轧机的轧辊直径已增大到了1500mm。

我国从1959 年开始自行设计制造开坯机, 目前已制700mm,750m m,850m m,1150m m初轧机。

世界金属导报/2011年/6月/28日/第012版轧钢工艺薄带连铸现状及发展王定武早在1856年德国科学家就提出用铸造工艺直接浇铸出薄带的构想,但直到20世纪80年代才逐步由研究、试验中试工厂进入半工业性生产。

最早投入半工业性生产的是日本新日铁光厂,随后是德国的蒂森、美国的纽柯、中国的宝钢和韩国的浦项等。

日本光厂和德国蒂森虽然已建成并投产了40万t/a半工业性生产装置,但因种种原因已暂停了实验和生产,目前仍在继续进行实验和半工业性生产的主要是美国纽柯(项目名为Castrip)、韩国浦项(项目名Postrip)和中国宝钢(项目名Baostrip)。

其中尤以美国纽柯公司的Castrip工艺进展顺利。

该公司一条生产线已成规模的进行商业化生产,另一条生产线也已投产。

韩国浦项在进行半工业性生产的同时,已把该项目列入国家科学发展计划,目前正在进一步研究开发。

1日本新日铁光厂的薄带连铸装置新日铁光厂薄带连铸生产线是世界上最早投入半工业性生产的薄带连铸设备,早在1991年新日铁和三菱重工合作建立了双筒式带钢连铸中试工厂,并开始了实际操作。

在中试工厂经验的基础上,1996年光厂新建成设计能力为月产不锈钢带3500t的半工业性工厂。

该厂设计生产钢带宽760-1330mm,厚2.0-5.0mm,铸速30-75m/min,从浇铸到卷取生产线全长68.9m,投资为110亿日元。

后来在铸机后增加了单机架四辊轧机和剪切装置等,铸机主要用来生产奥氏体不锈钢。

光厂在进行不锈钢带钢连铸过程中遇到了两个主要困难:一是关键部件(如浇铸辊、侧封装置、陶瓷刮板)的寿命不长,需要经常更换,陶瓷刮板用来保持浇铸辊(直径1200mm)表面清洁。

浇铸辊是不锈钢制成的水冷辊,外面是可以平衡的铜合金套管,套管表面镀镍,浇铸辊两端是陶瓷制成的侧封装置。

钢液通过有足够宽度的浸入式水口送入双辊之间,在钢液运行阶段和带钢出口的初期均用惰性气体进行保护。

二是浇铸出的带钢边部较中部薄,为了生产合格的带钢,每边要切去10mm,因而成品率低。

高效连铸和近终型连铸生产技术近终形连铸是指在保证成品钢材质量的前提下,尽量缩小连铸坯的断面,使之更接近最终产形状的连铸过程。

与传统的连铸工艺相比,近终形连铸能够简化生产工艺减少设备、缩短生产线、节约能源、提高成材率。

国内有关钢铁企业在近终形连铸技术的应用上亦取得了值得关注的成绩。

目前,国内有关单位对此进行了积极的研究和开发。

由有关专家撰写的此篇文章,系统介绍了近终形连铸技术的发展现状与趋势,值得有关钢铁企业特别是准备上此项目的企业参考和借鉴。

按照连铸坯的断面来分,近终形连铸可分为薄板坯连铸、带钢连铸、异形坯连铸、空心管坯连铸等。

薄板坯连铸世界上第一条薄板坯连铸连轧生产线于1989年在美国纽柯公司的克劳福兹维尔厂建成投产。

经过短短十几年的发展,到2002年底,全世界已建成56条薄板坯连铸连轧生产线,而我国是世界上建有薄板坯连铸连轧生产线最多的国家。

1996年,我国与德国西马克公司签订了三家捆绑引进CSP技术设备合同,这三家分别是:广州珠江钢铁有限责任公司、邯郸钢铁公司、包头钢铁公司。

1999年8月和11月,珠钢与邯钢相继投产,包钢于2001年8月建成投产。

唐山钢铁公司、涟源钢铁公司和马鞍山钢铁公司也分别与意大利的达涅利公司、日本的三菱重工、德国的西马克—德马克公司签订了薄板坯连铸连轧技术设备引进合同。

鞍钢从奥地利的奥钢联公司引进了一套中等厚度(135mm)的薄板坯连铸机,并依靠国内技术集成,建设连轧生产线。

此外,本溪钢铁公司、唐山新丰钢铁有限公司、济南钢铁公司也在兴建薄板坯连铸连轧生产线,计划于2005年投产。

薄板坯连铸连轧工艺各种各样。

其中比较成功并在世界各地建有生产线的类型有CSP、ISP、CONROLL、FTSRQ、TSP、SUMITOMO等。

CSP(Compact Strip Production)工艺是由德国的西马克公司开发的目前最流行的薄板坯连铸连轧生产工艺,世界上第一条薄板坯连铸连轧生产线即为该公司所建。

连铸技术发展现状申璐(郑州大学材料科学与工程学院,河南郑州450001)应用科技喃要】传统连铸技术正朝向近终形连铸不断发展,薄板坯连铸技术和双辊薄带连铸技术是两大典型的近终形连铸技术。

本文着重介绍了薄板坯连铸C SP工艺和双辊薄带连铸技术的主要特点。

关键技术及存在问题。

[关键词]近终型连铸;薄板坯连铸;双辊薄带连铸1前言连铸取代模铸是钢铁工艺的三大变革之一。

连铸生产主要工业流程为:钢包———中间包——结晶器一二次冷却——拉坯矫直——切割——铸i蚤—_压后轧制。

相对而言简化了铸坯生产的工艺流程,省去模铸工艺中脱模、整模、钢锭均匀加热和开坯工序。

但其依然存在高能耗和设备投资较大的问题。

当今世界能源日益紧张,为进一步降低能耗,提高钢铁产品质量,对材料的加工成形技术提出了更高的要求,因而发展出了近终形连铸技术。

薄板坯连铸和薄带连铸是两种主要的近终形连铸技术。

2薄板坯连铸世界最早的工业用薄板坯连镑机组有SM S公司开发,目前世界上有25条CS P生产线,产量已占世卜界各类薄板坯连铸工艺的60%,产品质量也迅速提高。

我国是世界上薄板坯连铸生产能力最大的国家,已投产的薄板坯镣眚生产线有13条,连铸机27流,年生产能力3500万吨以上,占世界同类型连铸产能的30%以上。

21薄板坯连铸C SP的工艺概况C S P工艺是德国S M S公司研发的薄板坯连铸连轧技术,全称为紧凑式带钢生产技术(c om pa ct s tr i p pr o duct i on)。

主要工业流程为,电炉或转炉——精炼炉——薄板坯连铸棚_—加热或均热炉——热连轧机——层流冷却——卷取机。

机组总长度为350m以上,生产能力为2*106吨每台。

可生产钢种为超低碳钢、低碳钢、中碳钢,低合金结构钢等。

立弯式连铸机,漏斗型结晶器是该工艺的关键技术。

生产的铸坯厚度一般在45~70m m。

该工艺推广应用极为迅速,已在美国、德国、韩国、西班牙、中国等国建立了多条生产线。