薄板坯连铸连轧技术的进展

- 格式:pdf

- 大小:132.86 KB

- 文档页数:5

热轧薄宽钢带生产中薄板坯连铸连轧设备的关键技术热轧薄宽钢带是一种广泛应用于汽车、家电、建筑等领域的材料,其生产过程中薄板坯的连铸连轧设备起着至关重要的作用。

本文将详细介绍薄板坯连铸连轧设备的关键技术,以期更好地理解和应用于实际生产中。

首先,薄板坯的连铸技术是整个生产过程中的基础环节。

薄板坯连铸设备采用连续铸造的方式,通过将熔化的钢水注入连铸机的结晶器中,使其冷却结晶,并在连铸机连续拉伸的过程中形成薄板坯。

在这一过程中,关键技术包括铸模设计、结晶器水冷系统设计、振动控制等。

铸模设计是薄板坯连铸关键技术之一。

合理的铸模设计可以减小浇注时的温度梯度,提高钢水的冷却效果,从而得到均匀的结晶组织。

同时,铸模的设计还需要考虑到薄板坯的凝固收缩和应力分布,确保坯体在冷却过程中不会产生裂纹和变形。

结晶器水冷系统设计是薄板坯连铸设备的另一个关键技术。

结晶器的水冷系统通过控制结晶器壁面水流的速度和温度,调节薄板坯的凝固速度,从而影响其结构和性能。

优化的水冷系统设计可以提高薄板坯的表面质量和坯体结构的均匀性,进一步提高热轧薄宽钢带的品质。

振动控制系统是连铸设备的一个重要组成部分。

在连续铸造过程中,振动控制可以有效地排除结晶器中的气泡和不均匀物质,并提高坯体内部的致密性。

此外,振动控制还可以改善薄板坯的凝固过程,减小表面的凸起和浇注时的涡流,从而提高薄板坯的表面质量。

其次,薄板坯连轧设备的关键技术包括坯体预热控制、轧制工艺控制和冷却控制等方面。

坯体预热控制是保证连轧质量的重要环节。

通过控制炉温、气氛和坯体的轧制温度,可以使薄板坯达到最佳的塑性变形温度范围,提高连轧的效果和产能。

轧制工艺控制是连轧设备中的另一个关键技术。

热轧薄宽钢带的生产过程中,连轧机的辊系布置、辊缝数量和大小、卷取张力等参数的控制对产品的形状、尺寸和性能有重要影响。

合理的轧制工艺控制可以确保产品的均匀性和一致性,提高产品的质量。

冷却控制是薄板坯连轧设备中的最后一个关键技术。

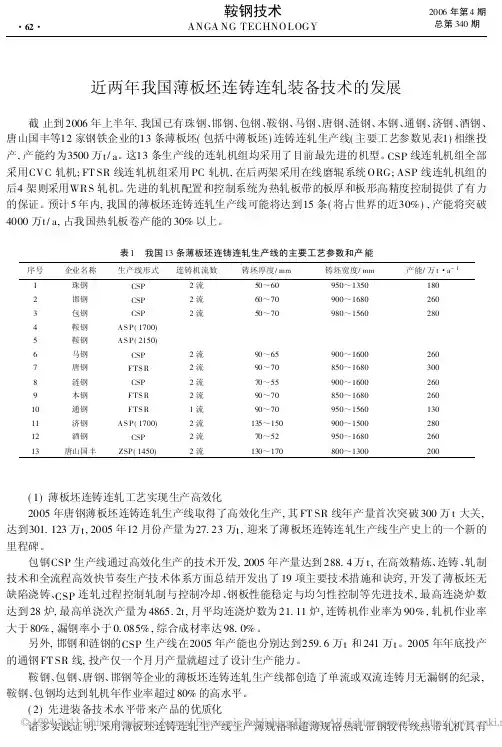

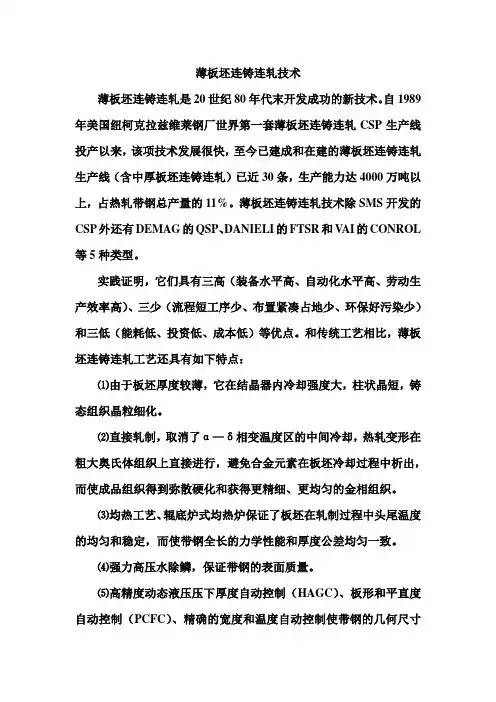

近两年我国薄板坯连铸连轧装备技术的发展截止到2006年上半年,我国已有珠钢、邯钢、包钢、鞍钢、马钢、唐钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰等12家钢铁企业的13条薄板坯(包括中薄板坯)连铸连轧生产线(主要工艺参数见表1)相继投产,产能约为3500万t /a 。

这13条生产线的连轧机组均采用了目前最先进的机型。

CSP 线连轧机组全部采用CVC 轧机;FT SR 线连轧机组采用PC 轧机,在后两架采用在线磨辊系统ORG;ASP 线连轧机组的后4架则采用WRS 轧机。

先进的轧机配置和控制系统为热轧板带的板厚和板形高精度控制提供了有力的保证。

预计5年内,我国的薄板坯连铸连轧生产线可能将达到15条(将占世界的近30%),产能将突破4000万t/a,占我国热轧板卷产能的30%以上。

表1 我国13条薄板坯连铸连轧生产线的主要工艺参数和产能序号企业名称生产线形式连铸机流数铸坯厚度/mm铸坯宽度/mm 产能/万t ・a -11珠钢CSP 2流50~60950~13501802邯钢CSP 2流60~70900~16802603包钢CSP 2流50~70980~15602804鞍钢AS P(1700) 5鞍钢AS P(2150) 6马钢CSP 2流90~65900~16002607唐钢FTS R 2流90~70850~16803008涟钢CSP 2流70~55900~16002609本钢FTS R 2流90~70850~168026010通钢FTS R 1流90~70950~156013011济钢AS P(1700)2流135~150900~150028012酒钢CSP 2流70~52950~168026013唐山国丰ZSP(1450)2流130~170800~1300200 (1)薄板坯连铸连轧工艺实现生产高效化2005年唐钢薄板坯连铸连轧生产线取得了高效化生产,其FT SR 线年产量首次突破300万t 大关,达到301.123万t ,2005年12月份产量为27.23万t ,迎来了薄板坯连铸连轧生产线生产史上的一个新的里程碑。

薄板坯连铸连轧技术哎,说起薄板坯连铸连轧技术,这可真是个让人头大的话题。

不过,别急,让我给你慢慢道来,咱们用点大白话聊聊这个技术,希望能让你听得明白,也不至于太枯燥。

首先,咱们得知道啥是薄板坯。

简单来说,就是那种厚度比较薄的钢坯,一般在几毫米到几十毫米之间。

这种薄板坯在建筑、汽车制造等行业里可受欢迎了,用途广泛得很。

那么,连铸连轧又是啥意思呢?这就好比是一条生产线,从钢水变成薄板坯,再到成品,整个过程是连续不断的。

想象一下,就像做面条,从和面、擀面到切面,一气呵成,效率杠杠的。

好了,现在咱们来聊聊这个技术的细节。

首先,钢水被倒入一个叫做连铸机的设备里。

这个连铸机就像是一个巨大的模具,钢水在里面冷却凝固,形成一长条的钢坯。

这个过程得控制好温度和速度,不然钢坯就容易变形或者有缺陷。

接下来,就是连轧环节了。

这个环节,钢坯会被送进轧机里,经过反复的轧制,逐渐变薄。

这个过程有点像是擀面杖擀面,只不过这里的“面”是钢坯,而“擀面杖”是巨大的轧辊。

轧制的过程中,还得不停地调整轧辊的速度和压力,确保钢坯的厚度均匀,表面光滑。

说到这儿,我得提一个特别有意思的细节。

你知道,轧制过程中会产生大量的热量,这些热量如果不及时散发,钢坯就会过热,影响质量。

所以,工程师们就想了个办法,用冷却水来给钢坯降温。

这就像是在做铁板烧的时候,不停地往铁板上浇水,既能降温,又能增加风味。

最后,经过连轧的薄板坯就可以被切割成合适的尺寸,打包出厂了。

这个过程虽然听起来简单,但实际上涉及到很多复杂的控制和调整,需要工程师们精心操作。

总的来说,薄板坯连铸连轧技术就像是一条高效的生产线,从钢水到成品,一气呵成。

虽然这个过程听起来有点枯燥,但正是这些技术的进步,让我们的生活变得更加便利。

下次你看到那些闪闪发光的汽车或者高楼大厦,不妨想想,这里面可能就有薄板坯连铸连轧技术的功劳呢。

连铸技术发展薄板坯连铸技术发展姓名:刘艳飞学号:0961107109专业:金属材料工程连铸技术发展薄板坯连铸技术发展摘要 (3)关键词 (3)一我国连铸技术发展 (3)1.1连铸比迅速增长 (4)连铸机数量增长较快 (4)1.3高效连铸技术普遍应用 (4)二传统连铸技术的发展 (4)2.1提高连铸机生产率的途径 (5)2.1.1 (5)2.1.2 (5)2.2提高连铸坯质量技术 (6)2.2.1 (7)2.2.2 (7)2.2.3 (8)三薄板坯连铸技术的发展 (8)3.1板坯连铸工艺的发展 (8)3.2薄板坯连铸的发展与应用 (9)3.2.1 (9)3.2.2 (9)3.2.3 (10)3.3薄板坯连铸凝固特点 (10)3.3.2 (11)3.3.3 (11)3.3.4 (11)3.4薄板坯连铸工艺设备特点 (11)四中等厚度板坯连铸技术发展 (11)五薄带连铸技术发展 (12)5.1薄带连铸技术开发 (12)5.2薄带连铸技术工艺特点 (13)5.3薄带连铸技术进展 (13)六结语 (14)6.1 (14)6.2 (14)6.3 (14)6.4 (14)参考文献 (14)摘要:简要评述了我国连铸技术的发展概况,传统连铸技术的发展,薄板坯连铸技术发展以及薄带坯连铸技术发展。

对提高连铸机生产率和连铸坯质量的技术措施进行了讨论。

关键词:连铸技术;薄板坯连铸;薄带坯连铸近年来,我国经济的快速增长,特别是工业和基本建设的加速,促进了钢铁工业的发展。

我国已成为世界上钢铁消费和钢铁生产大国,粗钢产量和消费量占世界总量的比例分别由1992年的11.2%和11.9%跃升到2002年的20.1%和25.8%,2002年钢产量达到1.82亿t。

由于连铸技术具有显著的高生产效率、高成材率、高质量和低成本的优点,近二三十年已得到了迅速发展,目前世界上大多数产钢国家的连铸比超过90%。

连铸技术对钢铁工业生产流程的变革、产品质量的提高和结构优化等方面起了革命性的作用。

薄板坯连铸连轧无取向电工钢技术难点及发展趋势薄板坯连铸连轧流程有许多优点,但在国内采用该工艺流程生产无取向电工钢的时间仅不到10年,仍有不少技术难关尚未攻克,存在可能影响无取向电工钢质量的潜在问题如下:铸坯浇注质量:该工艺铸坯易产生边裂,浇注过程辊缝收缩程度大,使铸坯受到夹持力,内部质量不佳。

带钢表面氧化铁皮较重:相对比传统工艺,薄板坯连铸连轧流程表面氧化铁皮更难去除,除鳞水压力高达40MPa。

对硅含量较高的无取向硅钢,氧化铁皮较其他钢种更难去除。

国内外一些钢厂在生产中均遇到过氧化铁皮严重、难以酸洗的问题。

瓦楞状缺陷:尽管薄板坯连铸连轧工艺能改善铸态组织,提高等轴晶比例,但总体晶粒细小。

尤其是在低碳(<50ppm)、硅较高(≥1.7%)的牌号(约50W470及以上牌号)的无取向硅钢薄板坯连铸过程无电磁搅拌,柱状晶比例高,热轧过程中无相变,细小柱状晶难以被破碎,产生纤维状组织,遗传至后道工序乃至成品表面产生几微米宽的瓦楞状缺陷。

这也成为薄板坯连铸连轧流程生产无取向电工钢产品过程中亟待解决的一个关键问题。

夹杂物尺寸:从目前薄板坯连铸连轧生产的实践经验来看,此流程由于夹杂物含量较高和热轧板中第二相析出物尺寸相比传统流程略小,与无取向电工钢工艺控制过程中希望热轧板中杂质元素尽可能以粗大第二相的形式存在的原则相悖,因此在生产更高级的无取向电工钢方面(如高牌号及薄规格)将有更大的难度。

发展趋势--高牌号薄规格高效电机和特殊用途钢:国内薄板坯连铸连轧工艺生产无取向硅钢的历史不足10年,有着广阔的发展空间,其发展趋势主要有以下方面:(1)高牌号产品:目前武钢CSP厂产品结构仍只覆盖中低牌号,50W350及以上高级别产品仍依赖成熟的传统厚板坯流程。

采用薄板坯连铸连轧流程生产高牌号无取向硅钢方面有着重大的研究价值,随着马钢常化线的新建,钢铁研究总院连铸中心与马钢合作开展了CS P流程生产高牌号无取向电工钢的系列研究,以期攻克薄板坯连铸连轧生产高牌号无取向硅钢(50W350及以上牌号)的技术难题。

薄板坯连铸连轧技术薄板坯连铸连轧是20世纪80年代末开发成功的新技术。

自1989年美国纽柯克拉兹维莱钢厂世界第一套薄板坯连铸连轧CSP生产线投产以来,该项技术发展很快,至今已建成和在建的薄板坯连铸连轧生产线(含中厚板坯连铸连轧)已近30条,生产能力达4000万吨以上,占热轧带钢总产量的11%。

薄板坯连铸连轧技术除SMS开发的CSP外还有DEMAG的QSP、DANIELI的FTSR和V AI的CONROL 等5种类型。

实践证明,它们具有三高(装备水平高、自动化水平高、劳动生产效率高)、三少(流程短工序少、布置紧凑占地少、环保好污染少)和三低(能耗低、投资低、成本低)等优点。

和传统工艺相比,薄板坯连铸连轧工艺还具有如下特点:⑴由于板坯厚度较薄,它在结晶器内冷却强度大,柱状晶短,铸态组织晶粒细化。

⑵直接轧制,取消了α—δ相变温度区的中间冷却,热轧变形在粗大奥氏体组织上直接进行,避免合金元素在板坯冷却过程中析出,而使成品组织得到弥散硬化和获得更精细、更均匀的金相组织。

⑶均热工艺、辊底炉式均热炉保证了板坯在轧制过程中头尾温度的均匀和稳定,而使带钢全长的力学性能和厚度公差均匀一致。

⑷强力高压水除鳞,保证带钢的表面质量。

⑸高精度动态液压压下厚度自动控制(HAGC)、板形和平直度自动控制(PCFC)、精确的宽度和温度自动控制使带钢的几何尺寸精度达到最高水平。

⑹较高的轧制温度、进精轧机的开轧温度一般控制在1100~1150℃,比常规轧机进精轧高100~150℃。

因此,即使精轧机架数少,也能更易轧制超薄热轧带钢。

⑺由于薄板坯连铸连轧机生产线的小时产量主要取决于连铸机的拉速和板坯宽度,因此轧制薄规格带钢不会像传统轧机那样受到很大影响。

薄板坯连铸连轧机的上述特点使其在产品质量和薄规格轧制上具有较大优势。

薄板坯连铸连轧综述1.前言连铸连轧技术作为钢铁生产工业近年来最重要的技术进步之一,具有节省能源、流程短、设施少、成材率高、生产成本低、产品质量好、品种开发潜力大等突出优点11~文而在薄板坯在生产过程中应用该技术时获得的组织晶粒细小、二次枝晶间距小、偏析程度低,应用该技术进行生产优势更加明显⑹。

因此,全世界各大钢铁生产企业纷纷引进投建薄板坯连铸连轧生产线。

近些年来,随着薄板坯连铸连轧技术日益成熟和广泛,使人们熟悉到原来的薄板坯连铸连轧技术仍有很多不足之处,开头进行技术的再开发和提高,使技术更臻于成熟和完善。

2.薄板坯连铸连轧技术简介2.1连铸连轧技术连铸连轧全称连续铸造连续轧制I,是将液态金属连续通过水冷结晶器凝固后直接进入轧机进行塑性变形的工艺方法。

传统生产工艺是用熔炼炉将炼好的钢液铸成铸锭,经过保温、锻造制成锻坯,之后再通过均热炉加热到高温并保温一段时间后才进行热轧。

这一过程需要多次加热保温,既铺张了能源,也使生产周期过长。

而连铸连轧技术则是把熔炼好的液态钢倒入连铸机中轧制出钢坯(称为连铸坯),然后不经冷却,在均热炉中保温肯定时间后直接进入热连轧机组中轧制成型的钢铁轧制工艺。

这种工艺奇妙地把铸造和轧制两种工艺结合起来,相比于传统的先铸造出钢坯后经加热炉加热再进行轧制的工艺具有简化工艺、改善劳动条件、增加金属收得率、节省能源、提高连铸坯质量、便于实现机械化和自动化的优点口~叫2.2薄板坯连铸连轧连铸坯在轧制之前依据板坯厚度可以分为厚板坯连铸、中厚板坯连铸和薄板坯连铸。

随着连铸坯厚度的减小,板坯中部的冷却速度增大。

冷却速度增大之后,铸坯中部的晶粒变得细小、缺陷削减、偏析减轻、二次枝晶的间距也随之减小。

表1为文献⑺中依据钢研院供应的报告资料所做的统计。

因此,连铸连轧技术应用于薄板坯后的优势更加明显。

表2 根据钢研院提供的报告资料统计生产工艺铸坯厚度(mm)冷却速度木F品间距(mm)中间品粒组织情况厚板环连铸200-300W― 10°450晶粒粗大,有中心疏松中厚板坯连铸>90-150IO-1l~ιo∣250薄板坯连铸40-70IO1-IO240~100晶粒细小,致密,没有疏松3.薄板坯连铸连轧技术的进展历史依据产品生命周期理论和薄板坯连铸连轧技术各个不同进展阶段的详细特征,特殊是市场特征,可将薄板坯连铸连轧技术的进展分为下列四个阶段bl©:1、研发期(1985~1989) 1986年德国施罗曼一西马克公司(SMS)建筑了一台采纳“漏斗型”结晶器的立弯式薄板坯连铸机,并以6m∕min的拉速胜利地生产出50 mmX 1600 mm的薄板坯,该技术被称为CSP。

薄板连铸连轧工艺技术的研究分析(西安建筑科技大学颜莉陕西西安 710055)摘要:本文总述了薄板连铸连轧工艺技术的发展历程以及国内发展研究现状,分析了薄板连铸连轧工艺特点,同时介绍了连铸连轧的技术类型以及相互的优缺点分析,最后针对薄板连铸连轧工艺技术的发展趋势作了系统的总结。

关键词:连铸连轧FTSR 发展现状0 前言薄板坯连铸连轧TSCR(Thin Slab Casting and Rolling)是20世纪末钢铁行业的新星,是当代冶金领域前沿技术,是在氧气转炉和连续铸钢技术发明和应用之后,钢铁工业近年来最重要的技术进步之一,它的开发成功是近终形浇铸技术的一大突破。

自TSCR成功应用以来,由于其生产出来的板坯薄,厚度小,经简单补温即可直接进行精轧,省去了加热和粗轧工序,具有流程短、节约能源、设备少、成材率高等优点,大大减少了生产成本,有着传统工艺不可比拟的经济优势。

因此,TSCR逐步取代传统热轧薄板生产技术,成为了薄板生产最主要的技术支持。

薄板坯连铸连轧技术的发展,根据产品的推广以及技术的成熟性,特别是市场的应用情况,可将其分为四个阶段[1-5]:(1)研发期(1985~1988)。

以1985年德国西马克(SMS)公司设计研发出了一台采用漏斗形结晶器的薄板坯连铸机为开端,薄板坯连铸连轧技术的发展拉开了历史序幕。

该设备于1986年以6m/min的拉速成功地生产出了50mm×1600mm的薄板坯,该生产线随后被称为CSP(Compact Strip Production)技术。

随后,德国德马克公司(MDH)也成功开发出具有超薄型扁形水口和平板直弧形结晶器的薄板坯连铸机,该生产线被称为ISP(Inline Strip Production)。

1988年以薄平板式结晶器及薄型浸入式水口为特点的CONROLL技术也随之问世。

同期,其他发达国家逐步加入相关技术的研发。

(2)试验期(1989~1993)。

薄板坯连铸连轧设备生产热轧薄板的紧缩生产技术研究热轧薄板在现代工业中广泛应用,其生产过程对生产效率和产品质量有着重要的影响。

为了提高热轧薄板的生产效率和降低能耗,薄板坯连铸连轧设备生产热轧薄板的紧缩生产技术成为近年来研究的热点之一。

本文将对薄板坯连铸连轧设备生产热轧薄板的紧缩生产技术进行深入研究,并探讨其在生产过程中的应用和优势。

首先,我们需要了解薄板坯连铸连轧设备的工作原理和结构。

薄板坯连铸连轧设备将熔化的金属通过连铸机连续铸造成坯料,然后将坯料通过连轧机连续轧制成薄板。

这种设备能够实现连续生产,大大提高了生产效率。

在薄板坯连铸连轧设备生产热轧薄板的紧缩生产技术中,主要包括以下几个方面的研究内容。

首先,需要对薄板坯连铸连轧设备的控制系统进行优化研究。

控制系统是薄板坯连铸连轧设备的核心部分,其稳定性和精确度对整个生产过程至关重要。

通过优化控制系统,可以提高设备的生产效率和产品质量。

其次,需要研究薄板坯的连铸工艺。

连铸是将熔化的金属通过连续铸造成坯料的过程,其工艺参数的设置和控制对铸坯质量和生产效率有着重要的影响。

通过研究连铸工艺,可以提高坯料的质量和一次成材率,从而降低生产成本。

另外,还需要研究薄板的连轧工艺。

连轧是将坯料通过连续轧制成薄板的过程,其工艺参数的设置和控制同样对产品质量和生产效率有着重要的影响。

通过研究连轧工艺,可以提高薄板的表面质量和尺寸精度,满足不同行业对薄板品质的需求。

此外,还需要研究薄板坯连铸连轧设备的节能技术。

薄板坯连铸连轧设备在生产过程中需要消耗大量的能源,而节能是现代工业发展的重要方向之一。

通过研究和应用节能技术,可以降低设备的能耗,减少对环境的影响。

在薄板坯连铸连轧设备生产热轧薄板的紧缩生产技术的应用中,有以下几个优势。

首先,紧缩生产技术可以提高生产效率。

薄板坯连铸连轧设备的连续生产方式可以有效地提高生产效率,减少生产中的停机时间。

同时,通过优化控制系统和工艺参数,可以进一步提高设备的生产效率,实现更高的产量。

薄板坯连铸连轧分析摘要:与传统连铸相比,薄板坯连铸在铸坯厚度、浇铸速度、铸态组织、在线连轧等方面都发生了很大变化,既具有冷却强度大、生产线占地少、能耗低等优点,也具有表面质量不高、产品适应范围较小等缺点。

文中就薄板坯连铸连轧的现状,技术特点,局限性,板坯特点等方面的优缺点进行了分析比较,客观实际地薄板坯连铸连轧生产技术进行了评价。

关键词:薄板连铸连轧发展技术铸坯质量前言:进入新世纪后中国处于钢铁生产高速增长的新时期,同时也加快了工艺流程结构优化的步伐,特别是一批中型钢铁企业和大型钢铁企业进行了产品结构转型或流程优化,这使薄板坯连铸连轧这一新工艺在中国得到了快速发展。

1.发展现状:薄板坯连铸连轧生产工艺是20世纪90 年代世界钢铁工业发展的一项重大新技术,以其投资省、成本低、节能降耗、高效的优势,得到迅速的发展。

近年来,随着对薄板坯连铸连轧技术研究的深入,其工艺、设备和自动控制等方面技术不断发展。

薄板坯连铸连轧技术由最初的与电炉匹配发展为与高炉—转炉流程匹配生产,不再受废钢和电力的限制。

过去几年,中国薄板坯连铸连轧生产取得了长足的进展,不但生产效率循序提高,而且产品开发形成了各厂特点,生产细晶与超细晶钢,铌、钒、钛微合金高强度钢板,提高冷轧坯料质量,加大薄规格产品比例,进行铁素体轧制等方面都有进步,还对纳米析出物沉淀强化机理等问题作了深入研究。

中国薄板坯连铸连轧工艺装备和相关技术的国产化水平都有提高。

中国钢厂将继续就流程配置对工艺制度优化、生产效率提高、产品质量改进和产品结构优化的关系等问题进行研究,进一步提高薄板坯连铸连轧生产线的竞争能力。

2.薄板坯连铸连轧在我国的实践应用:2. 1薄板坯连铸连轧技术在我国的发展自从1999 年8 月广州珠江钢厂第1 台CSP生产线建成投产以来,我国的薄板坯连铸连轧技术发展愈来愈快。

到2007 年,我国已有珠钢、邯钢、包钢、鞍钢、唐钢、马钢、涟钢、本钢、通钢、济钢、酒钢、唐山国丰12 家钢铁企业13 条薄板坯(包括中薄板坯)连铸连轧线相继投产,年产能约3 500 万t。