电池杂志BATTERY BIMONTHLY

- 格式:pdf

- 大小:97.33 KB

- 文档页数:3

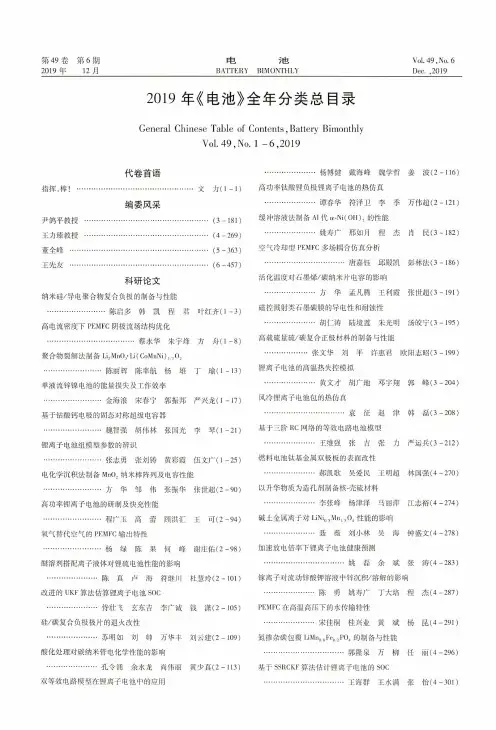

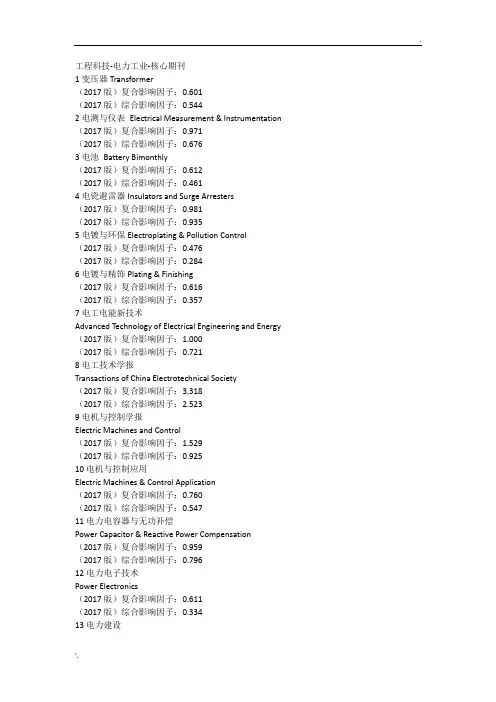

工程科技-电力工业-核心期刊1变压器Transformer(2017版)复合影响因子:0.601(2017版)综合影响因子:0.5442电测与仪表Electrical Measurement & Instrumentation (2017版)复合影响因子:0.971(2017版)综合影响因子:0.6763电池Battery Bimonthly(2017版)复合影响因子:0.612(2017版)综合影响因子:0.4614电瓷避雷器Insulators and Surge Arresters(2017版)复合影响因子:0.981(2017版)综合影响因子:0.9355电镀与环保Electroplating & Pollution Control(2017版)复合影响因子:0.476(2017版)综合影响因子:0.2846电镀与精饰Plating & Finishing(2017版)复合影响因子:0.616(2017版)综合影响因子:0.3577电工电能新技术Advanced Technology of Electrical Engineering and Energy (2017版)复合影响因子:1.000(2017版)综合影响因子:0.7218电工技术学报Transactions of China Electrotechnical Society(2017版)复合影响因子:3.318(2017版)综合影响因子:2.5239电机与控制学报Electric Machines and Control(2017版)复合影响因子:1.529(2017版)综合影响因子:0.92510电机与控制应用Electric Machines & Control Application(2017版)复合影响因子:0.760(2017版)综合影响因子:0.54711电力电容器与无功补偿Power Capacitor & Reactive Power Compensation (2017版)复合影响因子:0.959(2017版)综合影响因子:0.79612电力电子技术Power Electronics(2017版)复合影响因子:0.611(2017版)综合影响因子:0.33413电力建设Electric Power Construction(2017版)复合影响因子:1.348(2017版)综合影响因子:1.033 14电力系统保护与控制Power System Protection and Control (2017版)复合影响因子:3.936(2017版)综合影响因子:3.264 15电力系统及其自动化学报(2017版)复合影响因子:1.724(2017版)综合影响因子:1.355 16电力系统自动化Automation of Electric Power Systems (2017版)复合影响因子:3.953(2017版)综合影响因子:2.924 17电力自动化设备Electric Power Automation Equipment (2017版)复合影响因子:2.533(2017版)综合影响因子:1.910 18电气传动(2017版)复合影响因子:0.779(2017版)综合影响因子:0.448 19电网技术Power System Technology(2017版)复合影响因子:3.694(2017版)综合影响因子:2.792 20电源技术Chinese Journal of Power Sources (2017版)复合影响因子:0.481(2017版)综合影响因子:0.248 21高电压技术High Voltage Engineering(2017版)复合影响因子:3.010(2017版)综合影响因子:2.573 22高压电器High Voltage Apparatus(2017版)复合影响因子:1.211(2017版)综合影响因子:1.032 23绝缘材料Insulating Materials(2017版)复合影响因子:0.936(2017版)综合影响因子:0.791 24南方电网技术Southern Power System Technology (2017版)复合影响因子:1.287(2017版)综合影响因子:1.104 25微特电机Small & Special Electrical Machines (2017版)复合影响因子:0.576(2017版)综合影响因子:0.323 26现代电力Modern Electric Power(2017版)复合影响因子:0.989(2017版)综合影响因子:0.633 27压电与声光Piezoelectrics & Acoustooptics (2017版)复合影响因子:0.625(2017版)综合影响因子:0.411 28中国电机工程学报Proceedings of the CSEE(2017版)复合影响因子:4.505(2017版)综合影响因子:3.199 29中国电力Electric Power(2017版)复合影响因子:1.365(2017版)综合影响因子:1.132。

电池BATTERY BIMONTHLY Vol.49,No.6 Dec.,2019第49卷第6期2019年12月DOI:10.19535/j.1001-1579.2019.06.004低温下电解液浓度对铝-空气电池的影响沈虹宁,方奕栋,胡天恩,苏林(上海理工大学能源与动力工程学院,上海200093)摘要:研究0t下电解液浓度对铝-空气电池的影响,分析铝-空气电池在低温下的放电特性。

在相同放电电流密度下,铝-空气电池的电解液温度随着浓度的增加而增加,当电解液浓度为12mol/L时,温度在电流密度为16.5mA/cm2时最高可升高9.9°C;当电解液浓度达到电池正常放电反应的浓度(1~12mol/L)时,电压值基本稳定,实验中的最大电压值稳定在1.3V左右。

关键词:铝-空气电池;电解液浓度;电解液温度;放电电压中图分类号:TM911.41文献标志码:A文章编号:1001-1579(2019)06-0470-03Effect of electrolyte concentration on aluminum-air battery at low temperature SHEN Hong-ning,FANG Yi-dong,HU Tian-en,SU Ling(School of Energy and Power Engineering University of Shanghai for Science and Technology,Shanghai200093,China) Abstract:I n order to study the discharge characteristics of aluniinuni-air battery at low temperature,the effect of electrolyte concentration on aluminum-air battery at0was studied.At the same discharge current density,the temperature of battery electrolyte increased with the increase of electrolyte concentration.When the electrolyte concentration was12mol/L,the temperature of aluminum-air battery electrolyte could be increased by up to9.9弋at a current density of16.5mA/cm2.When the electrolyte concentration reached the concentration of the normal discharge reaction(1-12mol/L),the voltage value was basically stable,the maximum voltage in the experiment was stabilized at about1.3V.Key words:aluminum-air battery;electrolyte concentration;铝-空气电池具有较高的理论比能量,同时具有原材料易获取、成本低等优点[,-2-o针对铝-空气电池的特性开展研究,是动力电池研发的重要工作之一。

第51卷㊀第1期2021年㊀㊀2月电㊀㊀㊀池BATTERY㊀BIMONTHLYVol.51,No.1Jan.,2021作者简介:马㊀勇(1986-),男,湖北人,国网江苏省电力有限公司电力科学研究院高级工程师,硕士,研究方向:储能电池安全及电网设备状态评价;张㊀量(1970-),男,山东人,国网江苏省电力有限公司电力科学研究院高级工程师,研究方向:继电安全评价;王亦伟(1985-),男,江苏人,中国科学院广州能源研究所助理研究员,博士生,研究方向:锂离子电池的安全评价;蒋方明(1973-),男,四川人,中国科学院广州能源研究所研究员,博士,研究方向:电化学能量/动力系统㊁高效节能技术/产品等,通信作者㊂㊀㊀DOI:10.19535/j.1001-1579.2021.01.011储能用LiFePO 4锂离子电池的热安全特性马㊀勇1,张㊀量1,王亦伟2,3,蒋方明2∗(1.国网江苏省电力有限公司电力科学研究院,江苏南京㊀211103;㊀ 2.中国科学院广州能源研究所,广东广州㊀510640;㊀ 3.中国科学院大学,北京㊀100049)摘要:以方形磷酸铁锂(LiFePO 4)锂离子电池为对象,研究充放电倍率㊁环境温度对电池性能的影响,确定电池热生成速率与荷电状态(SOC )的关系式㊂为寻找热安全的温度阈值,开展电池热失控实验㊂在适宜的温度区间(25~40ħ)工作时,电池的热性能良好,内阻和热生成随着环境温度的升高而变小;电池正极极耳温度要高于负极极耳,正极极耳下方可作为实际储能系统温度监控的特征点㊂电池热失控过程自发热起始点温度约为86.0ħ㊂关键词:锂离子电池;㊀磷酸铁锂(LiFePO 4);㊀储能;㊀热安全;㊀热失控;㊀温度阈值中图分类号:TM912.9㊀㊀文献标志码:A㊀㊀文章编号:1001-1579(2021)01-0041-05Thermal-safety characteristics of LiFePO 4Li-ion battery for energy storageMA Yong 1,ZHANG Liang 1,WANG Yi-wei 2,3,JIANG Fang-ming 2∗(1.State Grid Jiangsu Electric Power Co .,Ltd .,Electric Power Research Institute ,Nanjing ,Jiangsu 211103,China ;㊀2.Guangzhou Institute of Energy Conversion ,Chinese Academy of Science ,Guangzhou ,Guangdong 510640,China ;㊀3.University of Chinese Academy of Sciences ,Beijing 100049,China )Abstract :Prismatic lithium iron phosphate(LiFePO 4)Li-ion battery was selected as investigate object.The influence of charge-discharge rates and ambient temperature on the performance of battery was investigated.The correlation of battery heat generationrate and state of charge(SOC)was explored.Thermal runaway test was carried out to determine the temperature threshold of thermalsafety.The battery was well performed when its operating temperature was in a proper temperature range of 25-40ħ.The internalresistance and heat generation were found to decline if the ambient temperature was elevated.The temperature at positive tab was higher than that at negative tab,the position below the positive tab was suggested as the temperature monitoring point in practicalenergy storage system.In the thermal runaway test,the starting points of self-heating for the tested battery was 86.0ħ.Key words :Li-ion battery;㊀lithium iron phosphate(LiFePO 4);㊀energy storage;㊀thermal safety;㊀thermal runaway;㊀temperature threshold㊀㊀锂离子电池对于温度比较敏感,当温度低于20ħ时,容量等性能会明显下降;当温度高于50ħ时,则会加快内部副反应的发生,严重时可能诱发热失控,引发燃烧㊁爆炸等安全事故㊂开展锂离子电池热特性分析和热行为研究,有助于解决储能系统的安全性问题[1]㊂M.Malik 等[2]研究了磷酸铁锂(LiFePO 4)正极锂离子电池组表面温度在不同放电倍率下的变化,发现随着放电倍率的增加,表面温度提高,其中在4C 放电倍率下,电池组的最高表面温度为56.5ħ;在不同环境温度和荷电状态(SOC,S SOC )下,电池内阻在20~60ħ时随着温度的升高而降低,随电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷着SOC的降低(90%~10%)而升高;当环境温度为20ħ㊁SOC 为10%时,最大内阻为9mΩ㊂X.N.Feng等[3]探究了25Ah 三元正极材料锂离子电池在极端高温但未引发热失控情况下的性能㊂电池在某一特定温度下突然中止热失控,并进行降温,在经过一次测试(120ħ)后,容量可能部分恢复,但容量损失可能高达20%;如果电池加热到140ħ,欧姆电阻呈指数级上升,即使经过冷却也会完全失效㊂沈嘉丽等[4]研究了不同环境温度(-5~45ħ)下18650型三元正极材料锂离子电池在不同倍率(1/5~3C)下放电的温升特性㊂在相同的环境温度下,放电倍率越大,电池表面温升增长速率也越大,且最终的表面温升也越大㊂在相同的放电倍率下,环境温度越低,表面温升越大;放电时间越短,放电性能越差㊂K.K.Wang等[5]研究了循环前后钛酸锂负极锂离子电池在不同充放电倍率下的内阻和产热量㊂电池无论新旧,放电产生的热量始终大于充电产生的㊂老化电池(在55ħ下循环2100次)在循环中,所有充放电倍率的发热量都比新电池要高;在较低倍率充电时,老化电池产生的不可逆热更多,主要是因为老化后的电池欧姆电阻更高㊂不同类型㊁不同形状的锂离子电池,电热特性不同,增加了储能系统安全管控的复杂性和难度㊂本文作者以国家电网江苏公司储能电站采用的某方形LiFePO4电池为研究对象,分析热安全特性㊂研究不同充放电倍率㊁SOC和环境温度下,电池充放电过程中电(容量㊁开路电压和内阻)㊁热(温度㊁产热)性能的变化㊂1㊀实验1.1㊀方形LiFePO4电池模块以储能用3.2V/40Ah LiFePO4锂离子电池单体(镇江产)为研究对象㊂电池的正极活性材料为LiFePO4㊁负极活性材料为石墨,外形尺寸为27mmˑ130mmˑ148mm,质量为1035g,充放电电压为2.5~3.6V,工作温度为0~45ħ㊂1.2㊀测试装置及方法电池的电热性能参数测试使用BTS-5V300A型充放电仪(深圳产,电压精度为ʃ1mV,电流精度为3mA)㊂整个试验过程电池都处于PU-400恒温箱(东莞产)内㊂用ARC-EV+绝热加速量热仪(英国产)进行电池的热安全温度边界测定,测试最小温升速率为0.02ħ/min㊂在实验过程中,同时对电池表面的温度分布进行测量㊂将K型热电偶(美国产,精度为ʃ0.3ħ)与34970A数据采集仪(美国产)连接,每隔1s采集一次数据㊂单体电池温度测试点布置见图1所示,测试点位置考虑了电池的对称性,其中,1㊁2分别为正㊁负极耳处,3~11位于外表面绝缘层上㊂除非特殊设置/目的,电池测试温度均保持在(25ʃ1)ħ㊂1.3㊀实验方法1.3.1㊀电池初始容量测试单体电池实际容量测试方法为[6]:将电池置于环境温度为25ħ左右的恒温箱中,以8A(即1/5C)恒流放完(放电至截止电压2.5V)剩余电量,再以1/5C倍率在2.5~3.6V图1㊀电池表面温度测试点Fig.1㊀The testing points on the battery surface进行小电流充放电,充㊁放电之间间隔1h,以减轻极化的影响㊂为保证测试结果的一致性和可靠性,重复此步骤3次㊂当容量误差在3%以内时,取3次测试的平均值作为电池实际容量㊂1.3.2㊀电池充放电倍率特性以及温度测试在25ħ环境温度下对电池进行恒流-恒压充电㊂以不同倍率(1/5C和1C)恒流充电至3.6V,转恒压充电至1/30C,搁置1h,以不同倍率(1/5C和1C)放电至2.5V㊂1.3.3㊀开路电压及内阻测试在不同环境温度(0ħ㊁25ħ㊁40ħ)下,通过混合脉冲(HPPC)方法[7]测量电池的开路电压和内阻(包括欧姆内阻和极化内阻)㊂HPPC测试的具体步骤是:以1/5C恒流充电至3.6V,转恒压充电至1/30C,搁置1h后,每恒流(1/5C)放电10%进行一次脉冲实验㊂脉冲测试步骤:以1C放电10s;搁置40s;以3/4C充电10s㊂80%SOC时的HPPC测试步骤见图2㊂图2㊀电池在80%SOC时的HPPC测试步骤Fig.2㊀HPPC test procedure for battery at80%SOC欧姆内阻R0和极化内阻R c分别按式(1)㊁(2)计算㊂R0=(U1-U2)/I p(1) R c=(U2-U3)/I p(2)式(1)㊁(2)中:U1㊁U2和U3为电池瞬态电压;I p为脉冲电流㊂1.3.4㊀熵变系数测试实验前,将电池在恒温25ħ下以1/5C充电至3.6V,转恒压充电至1/30C,然后静置6h㊂电池每20%SOC间隔24㊀第1期㊀马㊀勇,等:储能用LiFePO 4锂离子电池的热安全特性进行1次温度扫描,从40ħ降温至0ħ,每10ħ为1个台阶,每个温度保持6h,每次调整SOC 状态后,电池静置6h㊂例如,电池在SOC 为100%时,经过1次温度扫描后,以1/5C 放电至SOC 为80%,静置6h,再进行1次温度扫描㊂通过记录电池电压随温度的变化,可测得电池的熵变系数㊂1.3.5㊀电池热失控测试加速量热仪可提供一个近似绝热的环境,并通过 加热-等待-搜寻 模式对电池进行台阶加热,模拟电池在与环境没有热交换的状态下的热失控过程㊂将电池放置在绝热加速量热仪的量热腔内,在绝热环境中记录温度的变化㊂设置N 型热电偶(美国产),ARC 控温热电偶需要贴于电池大面正极极耳处(测温点3)㊂测试时,每个温度台阶为5ħ,自放热升温速率判断依据为温升速率>0.02ħ/min㊂1.4㊀实验误差测试的主要误差来自于热电偶和电池电压测试的误差㊂K 型热电偶测得的温度为θi ,测温绝对误差Δθi 为ʃ0.3ħ,在测试过程中的最小温度θmin 为环境温度25ħ,则相对误差Δθi /θi 为1.2%㊂电压测试误差为ʃ1mV,电流测试误差为ʃ3mA,电压(U )最小为2.5V,电流(I )最小为1.2A,因此,电压测试的相对误差ΔU /U 为0.04%,电流测试的相对误差ΔI /I 为0.25%㊂熵变系数(d U /d T )误差主要来自充放电设备的电压测量误差及恒温箱温度测量误差,熵变系数的相对误差Δ(d U /d T )/(d U /d T )为1.2%,其中T 为热力学温度㊂2㊀结果与讨论实验电池3次1/5C 放电容量分别是38.67Ah㊁38.65Ah和38.66Ah,3次测量值之间的偏差在ʃ5%以内㊂取3次测量值的平均值为该退役电池模组的初始容量38.66Ah,略低于40Ah 的标称容量㊂2.1㊀不同充放电倍率下电池端电压和容量的变化在25ħ的环境温度下,电池以不同倍率充放电的端电压变化见图3㊂图3㊀不同倍率充放电时电池端电压的变化Fig.3㊀Battery voltage change at different charge-discharge rates从图3可知,单体电池的端电压在充放电中期基本保持稳定,没有太大的波动,平台端电压在3.2V 左右;端电压在充电初期上升和放电末期下降都较快,主要是受正极材料性质的影响㊂电池在充电末期,恒压阶段时间也随倍率的增加而增加,主要是由于大电流充电,产生的极化较严重,恒压段时间相应延长㊂随着电池放电倍率的增加,电池能放出的容量有一定的减少(1/2C ㊁1C 放电容量分别约为1/5C 的99.1%㊁98.0%),主要是由于高放电倍率时,电池内部的电㊁热和物质不均匀分布加剧,容易更快地达到截止电压,使电池放出的容量减少㊂2.2㊀不同环境温度下电池端电压和容量的变化在不同环境温度下,电池以1C 充放电时的端电压变化见图4㊂图4㊀不同环境温度充放电时电池端电压的变化Fig.4㊀Battery voltage change at different ambient temperatures从图4可知,温度对电池的充放电电压和容量有很大的影响㊂环境温度越低,电池充电时的端电压越高㊁放电时的端电压越低㊂这主要是因为随着环境温度降低,电解液的离子扩散率及导电率降低,电化学极化㊁浓差极化和欧姆极化增强,电池的总内阻变大㊂环境温度越低,电池容量越小,主要是因为低温导致电池内部材料的电导率和扩散能力降低,同时,Li +迁移受阻,正负极间电解液中的Li +浓度差变大,放电截止电压提前㊂2.3㊀不同环境温度下开路电压(OCV )和内阻的变化在不同温度(0ħ㊁25ħ和40ħ)下,电池以1/5C 充放电时的OCV(U OCV )和内阻随温度的变化见图5㊂从图5可知,电池的OCV 和内阻随温度变化明显,在低温环境下尤为显著,主要是由于电池内部的活性物质㊁电化学反应速度与温度有密切的关系㊂温度下降,电池内部的活性离子迁移速度下降,欧姆内阻增加,Li +迁移速度下降导致电化学活性降低,正负极之间的离子浓差极化增强,极化内阻增加㊂25ħ和40ħ下的OCV 基本上没有差异,只在电池充放电起始和结束阶段有一点差别;不同温度条件下,中间区域SOC 下的OCV 基本相同,主要是由电池的平台电压所决定的㊂2.4㊀在不同充放电倍率下电池外表面温度分布及演化在25ħ环境温度下,电池以不同倍率充放电的温度变化见图6㊂从图6可知,电池在不同充放电倍率下的温升有所不同㊂在1/5C 充㊁放电结束时刻,电池的表面温升分别为1.8ħ和1.5ħ,各测点间的温差约为0.5ħ;在1C 充㊁放电结束时刻,电池的表面温升为4.9ħ㊁7.0ħ,各测点的最大温差34电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷图5㊀不同环境温度下电池OCV 和内阻变化㊀Fig.5㊀Battery OCV and internal resistance change at different ambienttemperatures图6㊀不同充放电倍率下电池表面温度分布和演化Fig.6㊀Temperature distribution and evolution on battery surfaceat different charge-discharge rates为1.0ħ左右㊂随着充放电倍率的增大,电池的表面温升增大,各测点的温差也相应的增加㊂这主要因为充放电电流增大使电池产热量增加,而外部环境温度基本不变,导致电池内热量积累㊁温度上升㊂电池温度变化曲线在充电过程中的某些时段出现下降的情况,主要与电池在低倍率放热过程中的可逆热有关㊂在充电末期,电池出现温度下降的情况,主要是由于电池进入恒压充电阶段,电池的电流变小,产热减少㊂总体来看,电池在各个倍率下,温升都有一定的增加,尤其在充放电末期,都处于快速升温的状态㊂从各测点的情况来看,电池正极下方(测温点3)始终为温度最高点,主要是由于正极极耳会产生大量的热,而正极下方外侧包裹了一层绝缘材料,产生了一定的热阻,导致外表面温度高于极耳处的温度㊂有鉴于此,建议在正极下方布置温度测点,作为电池热安全温度的监控点㊂2.5㊀不同SOC 下电池的熵变系数电池熵变系数随SOC 变化的情况见图7㊂图7㊀电池熵变系数随SOC 的变化Fig.7㊀Change of battery entropy coefficient with SOC从图7可知,整个曲线呈现倒 S 形,电池在30%SOC 以下时,熵变系数为负值,而在30%~100%SOC 时,熵变系数为正值㊂熵变系数关于SOC 的拟合公式为:d U d T=0.0279ˑS 5SOC -0.0654ˑS 4SOC +0.0568ˑS 3SOC -0.0247ˑS 2SOC +0.0063ˑS SOC -0.0007(3)由电池熵热[IT (d U /d T )]可知,当电流方向与熵变系数符号相同时,表现为放热;当电流方向与熵变系数符号相反时,表现为吸热㊂这说明,电池放电时可逆产热表现为吸热㊂2.6㊀电池产热评估锂离子电池在正常充放电状态下,内部产热主要有两部分:电池内阻带来的不可逆热;发生电化学反应产生的可逆热㊂D.Bernardi 等[8]基于锂离子电池内部材料均匀产热的假设,分析电池产热机理,提出了电池生成热的理论公式:q =ITd Ud T+I (U OCV -U )(4)44㊀第1期㊀马㊀勇,等:储能用LiFePO 4锂离子电池的热安全特性式(4)中:I (U OCV -U )表示因欧姆内阻和极化内阻等产生的不可逆热㊂由电流㊁温度㊁OCV㊁电压和熵变曲线,可得到电池在1/5C ㊁1/2C 和1C 放电时的生热曲线,如图8所示㊂图8㊀电池在不同放电倍率的生热曲线Fig.8㊀Battery heat generation curves at different discharge rates从图8可知,电池在放电初始阶段,即SOC 为100%时,生热量为负值,可逆热占主导;而在放电末期,不可逆热为主导,内部产热迅速增加,温度升高㊂在放电中间阶段,电池经历了一段缓慢生热的过程,可以从内阻看出,即电池内阻在中间区间SOC 时基本不变,产生的不可逆热相对稳定㊂2.7㊀热失控测试热失控测试对电池温度监控阈值有重要的参考作用,是进行热安全温度边界测量的重要方法[9]㊂电池热失控过程中温度随时间的变化见图9㊂图9㊀电池热失控温度变化Fig.9㊀Temperature changes of battery thermal runway从图9可知,电池自发热的起始温度(θs )为86.0ħ,在80~120ħ的自产热主要来源于固体电解质相界面(SEI)膜的分解放热㊂自发热发生后,电池温度进一步上升,内部热量进一步积累,温度(θvalve )到达173.4ħ后瞬时下降,是由于电池泄压阀打开,高温气液混合物从电芯内部喷出所致㊂随后,电池正负极发生短路,温度迅速上升,到达热失控起始温度(θb )193.7ħ左右时,温升速率达到1.0ħ/min,发生热失控,此时温度上升近乎呈指数变化,一直到达最高温度(θmax )325.2ħ,内部放热反应基本结束㊂3㊀结论本文作者以储能用方形LiFePO 4电池为研究对象,研究了不同环境温度和SOC 下,电池开路电压㊁内阻和容量的变化㊂锂离子电池的开路电压㊁内阻和容量受环境温度影响较大,在合适的环境温度下,整体性能有所增强㊂温度过低时,电池内阻增大,容量减小约8%,极化内阻相应变大㊂电池热特性的研究主要集中于电池表面温度变化和电池产热特性㊂实验研究了充放电倍率和环境对电池表面温度的影响㊂随着充放电倍率的增加,电池表面温度相应增加㊂正极下方温度为整个电池的温度最高点,一方面与电池正极极耳为铝材有关;另一方面,由于电池表面包裹绝缘膜,使热阻增加㊂建议在电池正极下方布置温度点,作为储能系统模组单体温度监控点㊂环境温度下降,电池内部Li +的移动速度减缓㊁内阻变大,电池产热增加㊁表面温度升高㊂对电池的产热特性进行分析,发现在小倍率电流放电时,电池初始阶段以可逆熵热为主,而随着SOC 的减小,电池的不可逆热占主导地位㊂电池自86.0ħ开始自放热,主要是由于电池内的SEI膜在高温下自放热引起的;到173.4ħ时,电池泄气阀打开,温度出现短暂的下降;而到193.7ħ时,电池热失控彻底触发,导致温度呈指数增加,仅17min 后,电池到达最高温度325.2ħ,热失控过程结束㊂参考文献:[1]㊀WANG S Q,LU L G ,REN D S,et al .Experimental investigationon the feasibility of heat pipe-based thermal management system to prevent thermal runaway propagation [J].J Electrochem Energy Convers Storage,2019,16(3):031006.[2]㊀MALIK M,MATHEW M,DINCER I,et al .Experimental investiga-tion and thermal modelling of a series connected LiFePO 4battery pack[J].Int J Therm Sci,2018,132:466-477.[3]㊀FENG X N,SUN J,OUYANG M G,et al .Characterization of largeformat lithium ion battery exposed to extremely high temperature[J].J Power Sources,2014,272:457-467.[4]㊀沈嘉丽,方奕栋,苏林,等.18650型锂动力电池热特性实验研究[J].农业装备与车辆工程,2019,57(12):67-71.[5]㊀WANG K K,GAO F,ZHU Y L,et al .Internal resistance and heatgeneration of soft package Li 4Ti 5O 12battery during charge and dis-charge[J].Energy,2018,149:364-374.[6]㊀CASTILLO E C.Standards for electric vehicle batteries and asso-ciated testing procedures [J].Adv Battery Technol Electric Vehi-cles,2015:469-494.[7]㊀US DOE .FreedomCAR battery test manual for power-assist hybridelectric vehicles,DOE /ID-11069[S].[8]㊀BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A general energybalance for battery systems[J].J Electrochem Soc,1985,132(1):5-12.[9]㊀黄文才,胡广地,邓宇翔,等.锂离子电池的高温热失控模拟[J].电池,2019,49(3):204-207.收稿日期:2020-06-2954。

第2期4月电 池BATTERY BIMONTHLYVol.51,No.2Apr. ,2021第51卷2021 年-科研论文-DOI :10. 19535/j. 1001-1579. 2021. 02. 001基于降阶电化学模型估算锂离子电池状态程麒豫,张 希*,高一钊,郭邦军(上海交通大学机械与动力工程学院,上海 200240)摘要:提出一种锂离子电池降阶电化学模型,基于单粒子电池模型,通过拉普拉斯变换、帕德近似和离散化等处理,提高模型解算速度。

该模型使用扩展卡尔曼滤波(EKF )算法设计电池状态估计器,具有较高的估计精度,除电压以外的状态量估计误差均低于1%,电压估计误差控制在约2%。

在电池状态初始估计值有较大误差的情况下,可实现快速收敛。

关键词:锂离子电池;电化学模型;状态观测;扩展卡尔曼滤波(EKF )中图分类号:TM912. 9 文献标志码:A 文章编号:1001-1579(2021)02-0110-04Estimating state of Li-ion battery based on reduced-order electrochemical modelCHENG Qi-yu,ZHANG Xi * ,GAO Yi-zhao,GUO Bang-jun(School of Mechanical Engineering , Shanghai Jiao Tong University , Shanghai 200240, China )Abstract : A reduced-order electrochemical model for Li-ion battery was proposed. Based on the single particle battery model , itwas developed through Laplace transformation , Pade approximation and discretization to improve the computation speed of the model.Based on the proposed model , an extended Kalman filter algorithm was used to design the battery state estimator,which had highestimation accuracy. The estimation error of each state except voltage could stay below 1% and the estimation error of voltage was controlled about 2%. It could converge fast even if there was a large error in the initial estimation of the battery states.Key words :Li-ion battery ; electrochemical model ; state observation ; extended Kalman filter(EKF )锂离子电池电化学状态量的精确估算,对电动汽车的电 池管理系统(BMS )十分重要。

第51卷㊀第1期2021年㊀㊀2月电㊀㊀㊀池BATTERY㊀BIMONTHLYVol.51,No.1Feb.,2021作者简介:许㊀奎(1990-),男,安徽人,合肥国轩电池材料有限公司工程师,硕士,研究方向:废旧动力电池正极材料再生;宋㊀磊(1988-),男,安徽人,合肥国轩电池材料有限公司工程师,硕士,研究方向:高功率和高容量锂离子电池正极;徐㊀婷(1984-),女,安徽人,合肥国轩电池材料有限公司工程师,研究方向:高功率和高容量锂离子电池正极材料;饶媛媛(1985-),女,安徽人,合肥国轩电池材料有限公司高级工程师,董事长,博士,研究方向:锂离子电池材料,通信作者㊂㊃环境保护㊃DOI:10.19535/j.1001-1579.2021.01.025废旧磷酸铁锂的高效回收再利用许㊀奎,宋㊀磊,徐㊀婷,饶媛媛∗(合肥国轩电池材料有限公司,安徽合肥㊀230012)摘要:将磷酸铁锂(LiFePO 4)回收料煅烧除杂,再用柠檬酸溶液预处理,补加磷酸铁(FePO 4)等原料,引导合成反应,恢复性能㊂用XRD ㊁SEM 和恒流充放电测试,对材料进行分析㊂将LiFePO 4回收料在空气中㊁450ħ下煅烧除杂,得到除碳料;用5g 1.4%柠檬酸溶液松解500g 除碳料晶粒;再按m (除碳料)ʒm (FePO 4)=4ʒ1补加磷酸铁,搅拌㊁研磨并干燥;在氮气保护下㊁770ħ保温10h ,制得LiFePO 4㊂样品在2.0~4.2V 循环,0.2C ㊁1.0C 首次放电比容量分别为159.86mAh /g ㊁150.06mAh /g ㊂关键词:磷酸铁锂(LiFePO 4);㊀回收;㊀材料性能中图分类号:TM912.9㊀㊀文献标志码:A㊀㊀文章编号:1001-1579(2021)01-0102-05Efficient recycle and reuse of spent lithium iron phosphateXU Kui,SONG Lei,XU Ting,RAO Yuan-yuan ∗(Hefei Guoxuan Battery Material Co .,Ltd .,Hefei ,Anhui 230012,China )Abstract :The recycled material of lithium iron phosphate(LiFePO 4)was calcined to remove impurities,then pretreated with citricacid solution.The raw materials such as iron phosphate (FePO 4)were added to guide the synthesis reaction and restore theperformance.XRD,SEM and galvanostatic charge-discharge tests were used to analyze the samples.The carbon removal grains wereobtained by calcining the recycled LiFePO 4at 450ħin air.500g carbon removal grains were released by 5g 1.4%citric acid solution,then iron phosphate was added according to m (carbon removal grains)ʒm (FePO 4)=4ʒ1to carbon removal grains,thenstirred,ground and dried.LiFePO 4was finally prepared by keeping temperature at 770ħfor 10h under the protection ofnitrogen.When charged-discharged in 2.0-4.2V,the initial discharge specific capacities of the sample at 0.2C and 1.0C were159.86mAh /g and 150.06mAh /g,respectively.Key words :lithium iron phosphate(LiFePO 4);㊀recycle;㊀material performance㊀㊀磷酸铁锂(LiFePO 4)是橄榄石晶型,结构简单稳定,失去部分Li +或发生氧化情况,仍一定程度上具有橄榄石结构,具有再次改善修复的可能[1-2]㊂X.L.Li 等[3]用Li 2CO 3补充回收LiFePO 4正极材料损失的Li 源,用氮气保护,在650ħ下煅烧1h 修复,产物的0.2C 放电(2.5~4.2V)比容量为147.3mAh /g㊂X.Song 等[4]在回收LiFePO 4中加入了新的LiFePO 4(质量比7ʒ3),氮气保护700ħ保温8h,恢复的材料的0.1C 放电(2.5~4.1V)比容量为144mAh /g㊂陈永珍等[5]将回收LiFePO 4在空气中㊁500ħ下煅烧2.5h,除去碳和有机杂质后,以n (Li)ʒn (Fe)ʒn (P)=1.05ʒ1.00ʒ1.00的比例补充NH 4H 2PO 4等原料,再分别用葡萄糖㊁柠檬酸和聚乙二醇作碳源,在650ħ下煅烧24h 再生LiFePO 4,发现用葡萄糖作碳源制备的LiFePO 4电性能较好,0.1C 放电(2.5~4.2V)比容量为123.77mAh /g㊂目前,LiFePO 4回收技术存在污染较高㊁所加试剂价值高㊁操作繁多和制得材料比容量不高等问题㊂针对材料生产中报废的LiFePO 4料(生产报废料)和报废电芯正极片上剥离的LiFePO 4料(极片回收料)多样化的情况,本文作者采用㊀第1期㊀许㊀奎,等:废旧磷酸铁锂的高效回收再利用煅烧除碳的方式,使物料状态初始基本一致;再用柠檬酸溶液松解除碳料的晶粒;补加少量FePO4等原料,引导反应发生和晶体生长,制得LiFePO4㊂1㊀实验1.1㊀LiFePO4回收、再生及合成方法1.1.1㊀回收的LiFePO4物料不同除碳温度的改善制备将LiFePO4回收料置于匣钵内切块,用马弗炉于空气中350~550ħ下煅烧1h,除去碳和有机杂质等,得到除碳料㊂测定生产报废料㊁极片回收料与除碳料的碳含量,再取9.1657g生产报废料与11.8264g极片回收料,进行热重(TG)-差示扫描量热(DSC)分析㊂除碳料中加入FePO4(湖北产,电池级)㊁Li2CO3(四川产,电池级)㊁葡萄糖(C6H12O6㊃H2O,山东产,食品级)和柠檬酸(济南产,食品级)进行改善,具体方案见表1㊂表1㊀回收料的合成再生的方案Table1㊀Scheme of synthesis and regeneration of recycled materials样品编号除碳温度/ħm(除碳料)ʒm(FePO4)柠檬酸/g葡萄糖/ga13504ʒ1/63.00 a24004ʒ1/63.00 a34504ʒ1/63.00 a45004ʒ1/65.00 a55504ʒ1/65.00 b14501ʒ0/57.17 b24502ʒ1/84.50 b34501ʒ1/112.00 b44501ʒ3/151.25 c14504ʒ15(1.40%)60.00 c24504ʒ110(1.39%)65.75 c34504ʒ120(1.35%)53.19 c44504ʒ140(1.28%)35.46取不同除碳温度处理后的除碳料各500g,按表1中的比例补加FePO4,制备样品a1㊁a2㊁a3㊁a4和a5㊂补加Li2CO3,以FePO4为基准,n(Li)ʒn(Fe)=(1.02~1.05)ʒ1.00;n(Fe)ʒn(P)=(0.96~0.98)ʒ1.00;葡萄糖质量是除碳料质量的20%与FePO4质量的15%之和为宜,控制成品碳含量为(1.5ʃ0.3)%㊂原料以纯水为介质,充分预混料2h(固含量30%ʃ3%);用OMA-30型砂磨机(深圳产)将浆料以2200r/min 的转速研磨至粒度D50=(0.45ʃ0.05)μm㊂研磨后的浆料用OADB-8型喷雾干燥制球机(上海产)干燥,进料口温度为250ħ,出料口温度为100ħ,离心速率为15000r/min㊂所得干燥料在氮气保护的辊道窑炉中㊁770ħ下保温10h煅烧,即得到LiFePO4材料㊂1.1.2㊀回收的LiFePO4物料不同原料配比的改善制备取经450ħ处理后的除碳料各500g,按表1中的比例,制备样品b1㊁b2㊁b3和b4㊂补加FePO4等其他实验步骤不变㊂1.1.3㊀回收的LiFePO4物料柠檬酸预处理的改善制备取经450ħ处理后除的碳料各500g,先按表1中的比例在柠檬酸溶液中松解晶粒2h;再按补加FePO4等其他实验步骤,制备样品c1㊁c2㊁c3和c4㊂柠檬酸提供了部分碳,另补加葡萄糖调整成品碳含量为(1.5ʃ0.3)%,表1中用量为实验试得㊂用Topas软件拟合样品a3和c1的XRD数据㊂1.2㊀电池组装将聚偏氟乙烯(PVDF,厦门产,电池级)预先分散在N-甲基吡咯烷酮(南京产,电池级)中,然后将制备的LiFePO4㊁导电炭黑Super P(深圳产,电池级)和PVDF按质量比8ʒ1ʒ1研磨混合㊂将所得浆料单面涂覆在12μm厚的铝箔(杭州产,99.9%)上,再在80ħ下真空(-99kPa)干燥8h;以2MPa压力辊压后切成圆片(Φ=12mm),活性物质质量为6.2~6.5mg㊂以金属锂片(成都产,电池级)为负极,Gen.1聚丙烯微孔膜(合肥产)为隔膜,1mol/L LiPF6/EC+DMC(体积比1ʒ1,广州产)为电解液,组装CR2016型扣式电池,静置4h后进行测试㊂1.3㊀材料分析及性能用Mastersizer2000粒度仪(英国产)进行粒径分布分析;用XᶄPert PRO型X射线衍射仪(荷兰产)进行物相分析, CuKα,波长0.154nm,管压40kV㊁管流0.2A,扫描速度为6(ʎ)/min,步长为0.02ʎ㊂用FEI Sirion200型场发射扫描电子显微镜(美国产)观察微观形貌㊂用iCAP7000series电感耦合等离子光谱仪(美国产)分析元素含量㊂用DSC214 polyma差示扫描量热仪(德国产)进行TG-DSC分析,通空气,以2ħ/min升温到800ħ㊂用HH2000A高频红外碳硫分析仪(无锡产)进行碳含量测试,测试时,高纯氧气的流速为3.5L/min㊂用LT-4008W-5V5mA电池充放电测试仪(深圳产)进行充放电测试,电压为2.0~4.2V,电流为0.2C和1.0C㊂测试温度为25~27ħ㊂2㊀结果与讨论2.1㊀不同除碳温度对改善的影响实验测得除碳料的碳含量为(0.10~0.16)%㊂制备LiFePO4时,原料配比n(Li)ʒn(Fe)=(1.01~1.03)ʒ1.00; n(Fe)ʒn(P)=(0.96~0.98)ʒ1.00㊂以450ħ除碳料为例,测得n(Li)ʒn(Fe)=(1.027~1.033)ʒ1.000;n(Fe)ʒn(P)= (0.96~0.98)ʒ1.00,说明煅烧前后离子基本无损失㊂生产报废料与极片回收料的TG-DSC-DTA曲线见图1㊂生产报废料碳含量:(1.5ʃ0.3)%,所含成分LiFePO4与碳㊂升温到103.9ħ时质量下降到99.92%,分析为样品内水分和部分碳除去,引起的失重;随后LiFePO4与氧气发生反应,同时碳全分解,但因碳含量低,分解相对整体增重影响较小,TG线呈上升趋势,到506.2ħ时质量增到103.86%㊂极片回收料的碳含量为(3.3ʃ0.3)%,所含成分主要是LiFePO4㊁碳㊁导电炭黑SP㊁PVDF和石墨烯㊂升温到347.8ħ时,质量下降到98.98%,碳和PVDF分解完;随后LiFePO4与氧气发生反应,到440.3ħ质量增加到101.47%㊂继续升温,SP和石墨烯开始分解,质量有一定减少[7]㊂301电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷图1㊀回收LiFePO 4物料的TG-DSC-DTA 曲线Fig.1㊀Thermogravimetry(TG)-differential scanning calorimetry(DSC)-differential thermal analysis(DTA)curves of recycled LiFePO 4㊀㊀不同温度除碳料及制备的LiFePO 4的XRD 图见图2㊂图2㊀不同温度除碳料及制得的LiFePO 4的XRD 图Fig.2㊀XRD patterns of carbon removal grains and LiFePO 4pre-pared at different temperatures从图2(a)可知,除碳料的特征峰与Li 3Fe 2(PO 4)3的标准谱(JCPDS:80-1517)接近;与Li 3Fe 2(PO 4)3的标准谱不一致的峰,与LiFePO 4(JCPDS:81-1173)㊁Fe 2O 3(JCPDS:72-0469)的部分峰重合,可能含有LiFePO 4与Fe 2O 3㊂除碳温度450ħ以上时,LiFePO 4峰强降低,Li 3Fe 2(PO 4)3和Fe 2O 3峰强增加㊂从图2(b)可知,除碳料合成的LiFePO 4材料的特征峰与LiFePO 4的相符,无杂峰;a4与a5样品的特征峰强度较低,说明结晶度不高,可能是回收料煅烧温度高,使物料晶型收缩较大㊁材料较质密,影响后期修复转化为LiFePO 4晶型㊂不同温度除碳料制备的LiFePO 4的0.2C 首次充放电曲线见图3㊂图3㊀不同温度除碳料制备的LiFePO 4的0.2C 首次充放电曲线Fig.3㊀0.2C initial charge-discharge curves of LiFePO 4pre-pared by carbon removal grains at different temperatures回收料改善前后的首次放电比容量及库仑效率见表2㊂表2㊀回收料改善前后的首次放电比容量及库仑效率Table 2㊀Initial specific discharge capacity and Coulombic effi-ciency of recycled materials before and after improve-ment样品放电比容量/mAh ㊃g -10.2C 1.0C0.2C 库仑效率/%极片回收料143.81129.1093.95生产报废料145.59132.4896.56除碳料82.7658.262854.28a1155.85143.9395.89a2157.87143.4596.05a3160.24146.8897.18a4159.60148.3997.48a5157.05145.3694.57合格LiFePO 4>153.00>140.00>96.00从表2和图3可知,回收料比容量都较低,除碳料电性能较差㊂与a4样品相比,a3样品的0.2C 放电比容量略高,401㊀第1期㊀许㊀奎,等:废旧磷酸铁锂的高效回收再利用但1.0C放电比容量略低,两者整体差别较小,而a5样品的性能开始下降㊂综合能耗考虑,选择除碳温度为450ħ㊂回收料的除碳温度会影响物料的晶型收缩㊁杂质分解;除碳料作为合成LiFePO4中的基底,结构性能也会影响到最后材料的各项性能,如压实密度㊁比容量和材料内阻等㊂2.2㊀不同原料配比对改善的影响不同原料配比制备的LiFePO4的首次放电比容量及库仑效率见表3㊂表3㊀不同原料配比制备的LiFePO4的首次放电比容量及库仑效率Table3㊀Initial specific discharge capacity and Coulombic effi-ciency of LiFePO4prepared by different raw materialratios样品放电比容量/mAh㊃g-10.2C 1.0C0.2C库仑效率/%b1142.85129.2394.69b2156.99145.8697.89b3157.39147.6398.47b4155.28143.6696.13图4为不同原料配比制备的LiFePO4的XRD图㊂图4㊀不同原料配比制备的LiFePO4的XRD图Fig.4㊀XRD patterns of LiFePO4prepared by different raw ma-terial ratios从图4可知,只加葡萄糖修复的,在转化时并不理想,b1样品的XRD图在30.2ʎ时有杂峰,说明含Fe3+的物质未完全转化为LiFePO4㊂a3样品的特征峰强度最高,无杂峰,说明纯度和结晶度较高㊂不同原料配比制备的LiFePO4的0.2C首次充放电曲线见图5㊂从表3和图5可知,b1样品的电性能较差,说明不加FePO4等原料时,不利于改善除碳料的性能㊂以a3样品的配比修复的除碳料中,加入FePO4和Li2CO3等原料,在合成转化为LiFePO4时,能起到引导反应发生和晶粒生长的作用,制备的材料的电性能较好㊂2.3㊀柠檬酸预处理除碳料对改善的影响除碳料中含有一些硬颗粒,不利于生产加工,考虑用柠檬酸先松解除碳料颗粒㊂柠檬酸还能改变除碳料的晶粒形貌,有助于得到想要的LiFePO4结构性能㊂图5㊀不同原料配比制备的LiFePO4的0.2C首次充放电曲线Fig.5㊀0.2C initial charge-discharge curves of LiFePO4pre-pared by different raw materials ratios图6为不同量柠檬酸制备的LiFePO4的XRD图㊂图6㊀不同量柠檬酸制备的LiFePO4的XRD图Fig.6㊀XRD patterns of LiFePO4prepared by different amounts of citric acid从图6可知,c1样品的特征峰强度最高,结晶度最高㊂不同量柠檬酸制备的LiFePO4的0.2C首次充放电曲线见图7㊂图7㊀不同量柠檬酸制备的LiFePO4的0.2C首次充放电曲线Fig.7㊀0.2C initial charge-discharge curves of LiFePO4pre-pared by different amounts of citric acid501电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷不同量柠檬酸制备的LiFePO 4的首次放电比容量及库仑效率见表4㊂表4㊀不同量柠檬酸制备的LiFePO 4的首次放电比容量及库仑效率Table 4㊀Initial specific discharge capacity and Coulombic effi-ciency of LiFePO 4prepared by different amounts of citric acid样品放电比容量/mAh ㊃g -10.2C1.0C0.2C 库仑效率/%c1159.86150.0698.68c2148.98135.0394.16c3150.17131.9188.70c4135.86102.3982.82c1样品的1.0C 循环性能见图8㊂从表4㊁图7和图8可知,以1.0C 循环,c1样品的电性能较好,在前30次循环过程中,正极有活化现象,第100次循环的放电比容量为151.38mAh /g,以活化稳定时(第30次循环)计算,容量保持率为99.33%㊂柠檬酸越多,制得的LiFePO 4的电性能越差,如充放电平台不稳㊂用柠檬酸制得的LiFePO 4,0.2C 放电比容量为129mAh /g,原因可能是:柠檬酸有螯合性,大量的柠檬酸螯合Fe 3+,从除碳料晶粒中夺取了Fe 3+,对晶型结构的破坏较严重,导致转化为LiFePO 4晶型时变得困难㊂c1和a3样品拟合的晶胞参数见表5㊂图8㊀c1样品的1.0C 循环性能Fig.8㊀1.0C cycle performance of Sample c1表5㊀c1和a3样品的晶胞参数Table 5㊀Cell parameters of Sample c1and a3样品晶胞参数/nm abc晶粒尺寸L /nmV /nm 3重均因子R wp /%c11.0325760.6005790.469099232.90.2909090.44a31.0326390.6006230.469122297.40.2909620.53从表5可知,c1样品的晶胞参数a ㊁b 和c 均减小,晶胞体积缩小缩短了Li +扩散路径,减小了Li +扩散的阻力㊂2.4㊀材料的形貌分析除碳料改善制成LiFePO 4前后的SEM 图见图9㊂图9㊀除碳料改善制备成LiFePO 4前后的SEM 图Fig.9㊀SEM photographs of LiFePO 4before and after improving by carbon removal material㊀㊀从图9可知,回收料经煅烧氧化后,物料呈无孔质密团聚状颗粒;a3样品类球形结构上的晶粒近似球形,且晶粒大小整体分布均匀;c1样品类球形结构上的晶粒近似球形,且晶粒大小分布基本均匀㊂3㊀结论除碳温度对修复后材料的结构及电性能都有一定的影响㊂本文作者综合考虑能耗和材料性能,选择在450ħ下煅烧1h 得到除碳料㊂实验发现,除碳料含有硬颗粒,合成的LiFePO 4,制备的电池内阻比使用LiFePO 4制备的电池高㊂而用5g(1.40%)柠檬酸溶液预处理500g 除碳料2h 后,补加FePO 4,m (除碳料)ʒm (FePO 4)=4ʒ1;补加Li 2CO 3,以FePO 4为基准,n (Li)ʒn (Fe)=(1.02~1.05)ʒ1.00;并添加葡萄糖60g,制得的LiFePO 4电化学性能较好㊂柠檬酸能起到松解的作用㊂参考文献:[1]㊀李肖肖,王楠,郭盛昌,等.废旧动力锂离子电池回收的研究进展[J].电池,2017,47(1):52-55.[2]㊀LI X L,ZHANG J,SONG D W,et al .Direct regeneration of recy-cled cathode material mixture from scrapped LiFePO 4batteries [J].J Power Sources,2017,345:78-84.[3]㊀SONG X,HU T,LIANG C,et al .Direct regeneration of cathode ma-terials from spent lithium iron phosphate batteries using a solid phase sintering method[J].Rsc Adv,2017,7(8):4783-4790.[4]㊀陈永珍,黎华玲,宋文吉,等.废旧磷酸铁锂材料碳热还原固相再生方法[J].化工进展,2018,37(S1):138-145.[5]㊀内田贤一,李章辉,王静,等.用热重分析法研究炭黑分解温度[J].橡胶科技,2017,15(5):44-48.收稿日期:2020-09-11601。

工程科技-电力工业-核心期刊1变压器Transformer(2017版)复合影响因子:0.601(2017版)综合影响因子:0.5442电测与仪表Electrical Measurement & Instrumentation (2017版)复合影响因子:0.971(2017版)综合影响因子:0.6763电池Battery Bimonthly(2017版)复合影响因子:0.612(2017版)综合影响因子:0.4614电瓷避雷器Insulators and Surge Arresters(2017版)复合影响因子:0.981(2017版)综合影响因子:0.9355电镀与环保Electroplating & Pollution Control(2017版)复合影响因子:0.476(2017版)综合影响因子:0.2846电镀与精饰Plating & Finishing(2017版)复合影响因子:0.616(2017版)综合影响因子:0.3577电工电能新技术Advanced Technology of Electrical Engineering and Energy (2017版)复合影响因子:1.000(2017版)综合影响因子:0.7218电工技术学报Transactions of China Electrotechnical Society(2017版)复合影响因子:3.318(2017版)综合影响因子:2.5239电机与控制学报Electric Machines and Control(2017版)复合影响因子:1.529(2017版)综合影响因子:0.92510电机与控制应用Electric Machines & Control Application(2017版)复合影响因子:0.760(2017版)综合影响因子:0.54711电力电容器与无功补偿Power Capacitor & Reactive Power Compensation (2017版)复合影响因子:0.959(2017版)综合影响因子:0.79612电力电子技术Power Electronics(2017版)复合影响因子:0.611(2017版)综合影响因子:0.33413电力建设Electric Power Construction(2017版)复合影响因子:1.348(2017版)综合影响因子:1.033 14电力系统保护与控制Power System Protection and Control (2017版)复合影响因子:3.936(2017版)综合影响因子:3.264 15电力系统及其自动化学报(2017版)复合影响因子:1.724(2017版)综合影响因子:1.355 16电力系统自动化Automation of Electric Power Systems (2017版)复合影响因子:3.953(2017版)综合影响因子:2.924 17电力自动化设备Electric Power Automation Equipment (2017版)复合影响因子:2.533(2017版)综合影响因子:1.910 18电气传动(2017版)复合影响因子:0.779(2017版)综合影响因子:0.448 19电网技术Power System Technology(2017版)复合影响因子:3.694(2017版)综合影响因子:2.792 20电源技术Chinese Journal of Power Sources (2017版)复合影响因子:0.481(2017版)综合影响因子:0.248 21高电压技术High Voltage Engineering(2017版)复合影响因子:3.010(2017版)综合影响因子:2.573 22高压电器High Voltage Apparatus(2017版)复合影响因子:1.211(2017版)综合影响因子:1.032 23绝缘材料Insulating Materials(2017版)复合影响因子:0.936(2017版)综合影响因子:0.791 24南方电网技术Southern Power System Technology (2017版)复合影响因子:1.287(2017版)综合影响因子:1.104 25微特电机Small & Special Electrical Machines (2017版)复合影响因子:0.576(2017版)综合影响因子:0.323 26现代电力Modern Electric Power(2017版)复合影响因子:0.989(2017版)综合影响因子:0.633 27压电与声光Piezoelectrics & Acoustooptics (2017版)复合影响因子:0.625(2017版)综合影响因子:0.411 28中国电机工程学报Proceedings of the CSEE(2017版)复合影响因子:4.505(2017版)综合影响因子:3.199 29中国电力Electric Power(2017版)复合影响因子:1.365(2017版)综合影响因子:1.132。

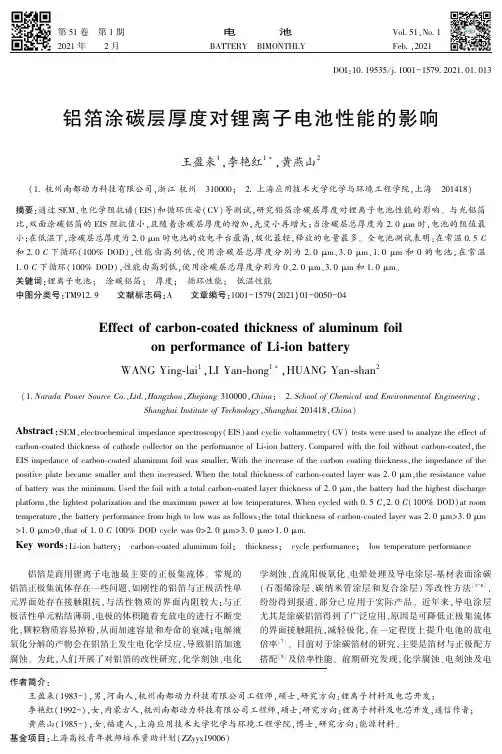

第51卷㊀第1期2021年㊀㊀2月电㊀㊀㊀池BATTERY㊀BIMONTHLYVol.51,No.1Feb.,2021作者简介:王盈来(1983-),男,河南人,杭州南都动力科技有限公司工程师,硕士,研究方向:锂离子材料及电芯开发;李艳红(1992-),女,内蒙古人,杭州南都动力科技有限公司工程师,硕士,研究方向:锂离子材料及电芯开发,通信作者;黄燕山(1985-),女,福建人,上海应用技术大学化学与环境工程学院,博士,研究方向:能源材料㊂基金项目:上海高校青年教师培养资助计划(ZZyyx19006)㊀㊀DOI:10.19535/j.1001-1579.2021.01.013铝箔涂碳层厚度对锂离子电池性能的影响王盈来1,李艳红1∗,黄燕山2(1.杭州南都动力科技有限公司,浙江杭州㊀310000;㊀ 2.上海应用技术大学化学与环境工程学院,上海㊀201418)摘要:通过SEM ㊁电化学阻抗谱(EIS )和循环伏安(CV )等测试,研究铅箔涂碳层厚度对锂离子电池性能的影响㊂与光铝箔比,双面涂碳铝箔的EIS 阻抗值小,且随着涂碳层厚度的增加,先变小再增大;当涂碳层总厚度为2.0μm 时,电池的阻值最小;在低温下,涂碳层总厚度为2.0μm 时电池的放电平台最高,极化最轻,释放的电量最多㊂全电池测试表明:在常温0.5C 和2.0C 下循环(100%DOD ),性能由高到低,使用涂碳层总厚度分别为2.0μm ㊁3.0μm ㊁1.0μm 和0的电池,在常温1.0C 下循环(100%DOD ),性能由高到低,使用涂碳层总厚度分别为0㊁2.0μm ㊁3.0μm 和1.0μm ㊂关键词:锂离子电池;㊀涂碳铝箔;㊀厚度;㊀循环性能;㊀低温性能中图分类号:TM912.9㊀㊀文献标志码:A㊀㊀文章编号:1001-1579(2021)01-0050-04Effect of carbon-coated thickness of aluminum foilon performance of Li-ion batteryWANG Ying-lai 1,LI Yan-hong 1∗,HUANG Yan-shan 2(1.Narada Power Source Co .,Ltd .,Hangzhou ,Zhejiang 310000,China ;㊀2.School of Chemical and Environmental Engineering ,Shanghai Institute of Technology ,Shanghai 201418,China )Abstract :SEM,electrochemical impedance spectroscopy(EIS)and cyclic voltammetry(CV)tests were used to analyze the effect ofcarbon-coated thickness of cathode collector on the performance of Li-ion pared with the foil without carbon-coated,the EIS impedance of carbon-coated aluminum foil was smaller.With the increase of the carbon coating thickness,the impedance of the positive plate became smaller and then increased.When the total thickness of carbon-coated layer was 2.0μm,the resistance value of battery was the ed the foil with a total carbon-coated layer thickness of 2.0μm,the battery had the highest dischargeplatform,the lightest polarization and the maximum power at low temperatures.When cycled with 0.5C ,2.0C (100%DOD)at room temperature,the battery performance from high to low was as follows:the total thickness of carbon-coated layer was 2.0μm>3.0μm>1.0μm>0,that of 1.0C 100%DOD cycle was 0>2.0μm>3.0μm>1.0μm.Key words :Li-ion battery;㊀carbon-coated aluminum foil;㊀thickness;㊀cycle performance;㊀low temperature performance㊀㊀铝箔是商用锂离子电池最主要的正极集流体㊂常规的铝箔正极集流体存在一些问题,如刚性的铝箔与正极活性单元界面处存在接触阻抗,与活性物质的界面内阻较大;与正极活性单元粘结薄弱,电极的体积随着充放电的进行不断变化,颗粒物质容易掉粉,从而加速容量和寿命的衰减;电解液氧化分解的产物会在铝箔上发生电化学反应,导致铝箔加速腐蚀㊂为此,人们开展了对铝箔的改性研究,化学刻蚀㊁电化学刻蚀㊁直流阳极氧化㊁电晕处理及导电涂层-基材表面涂碳(石墨烯涂层㊁碳纳米管涂层和复合涂层)等改性方法[1-6],纷纷得到报道,部分已应用于实际产品㊂近年来,导电涂层尤其是涂碳铝箔得到了广泛应用,原因是可降低正极集流体的界面接触阻抗,减轻极化,在一定程度上提升电池的放电倍率[7]㊂目前对于涂碳箔材的研究,主要是箔材与正极配方搭配[8]及倍率性能㊂前期研究发现,化学腐蚀㊁电刻蚀及电㊀第1期㊀王盈来,等:铝箔涂碳层厚度对锂离子电池性能的影响晕的方法可提升铝箔的润湿性和表面粗糙度,降低电荷传输电阻,改善倍率和循环性能㊂石墨烯涂层㊁碳纳米管涂层和耐腐蚀涂层等都可改善电芯的性能,其中石墨烯涂层循环50次的内阻仅增加5mΩ,有良好的结合力㊂目前,人们只针对浆料体系㊁工艺实现和表面处理技术等进行了深入研究,对不同厚度涂碳层铝箔对电芯整体性能的影响,尤其对磷酸铁锂倍率循环性能的影响,鲜有报道㊂本文作者主要以16μm厚铝箔为基材,探究不同厚度涂碳层铝箔形貌的变化规律以及对电芯性能的影响㊂1㊀实验1.1㊀不同厚度涂碳层铝箔极片的制备正极片集流体为16μm厚的光铝箔(H18-1235型,广东产,编号为Al)和5种双面涂碳(广东产,涂碳层导电剂为SP +ks-6体系)铝箔㊂编号Al-1㊁Al-2㊁Al-3㊁Al-4和Al-5的涂碳铝箔,涂碳层总厚度分别为1.0μm㊁2.0μm㊁3.0μm㊁4.0μm 和5.0μm㊂将正极活性物质磷酸铁锂(DF-5型,深圳产)㊁导电剂导电碳黑SP(瑞士产)和黏结剂5130胶体(美国产)按97ʒ1ʒ2的质量比混合,加入溶剂N-甲基吡咯烷酮(NMP,东营产,电池级),搅拌5h,得到固含量为(53ʃ1.5)%㊁黏度为6300 mPa㊃s的正极浆料㊂将制备的油系正极浆料分别涂覆在6种箔材上,涂覆面密度为(189ʃ3)g/m2,极片在85ħ下真空(90kPa)烘烤6h后进行辊压,压实密度为2.2g/cm3,正极片的尺寸为60mmˑ121mm㊂1.2㊀电池的制备1.2.1㊀扣式电池以金属锂片(上海产,99.9%)为负极,(12+4)μm厚的陶瓷隔膜(上海产)为隔膜,1mol/L LiPF6/EC+EMC+DMC (质量比1ʒ1ʒ1,大连产)为电解液,制备CR2025型扣式电池,并对应极片进行编号㊂1.2.2㊀全电池将石墨(湖南产,99.9%)㊁导电炭黑(上海产,99.9%)和聚偏氟乙烯(PVDF,常州产,99.99%)按96ʒ1ʒ3的质量比混匀,以去离子水为溶剂调制浆料,涂覆在8μm厚的铜箔(江西产,ȡ99.8%)上,烘干㊁辊压(压实密度1.6g/cm3)后,得到尺寸为64mmˑ124mm的负极片㊂正㊁负极片叠片后,分别焊接铜镀镍极耳和铝极耳,用铝塑膜进行封装,制备额定容量为7Ah的8065135型软包装LiFePO4正极锂离子电池,在85ħ下烘烤12h,注入28g电解液㊂组装的全电池对应极片进行编号㊂制备的电池在CT-3008W软包聚合物电池测试柜(深圳产)上进行化成㊁分容㊂化成步骤为:以0.05C充电400min,再以0.15C充电100min,充电电压上限为3.65V㊂分容步骤为:在45ħ下搁置12h老化,再以0.50C进行分容放电,下限电压为2.50V㊂1.3㊀性能测试用CRM-01数显二探针测试仪(上海产)测量箔材基材与极片电阻;用ZT535万能拉力机(常州产)进行极片剥离强度测试;用S-3400N扫描电子显微镜(上海产)和能谱仪(上海产)观察基材的外观形貌㊂充放电㊁循环和低温性能测试的标准测试为,1.00C充放电,电压为2.50~3.65V(其中低温-20ħ搁置24h,放电到2.00V)㊂用IVIUM电化学工作站(荷兰产)测试扣式电池的电化学阻抗谱(EIS)和循环伏安(CV)曲线㊂EIS测试的频率为0.1Hz~100kHz,振幅为ʃ5mV㊂CV测试的扫描速度为0.5mV/s,电位为2.4~4.2V㊂电阻测试:将样品用相片夹夹成直径为10mm的圆形,放入测试区域,在0.3MPa 的压力下测试30s㊂2㊀结果与讨论2.1㊀不同厚度涂碳箔材的物性特点不同导电涂层箔材的基本性能测试结果列于表1㊂表1㊀不同导电涂层厚度箔材以及正极片的基本性能Table1㊀Basic performance of foil with different thickness of conductive coating and positive plate编号总厚度/μm总面密度/g㊃m-2涂覆面密度/g㊃m-2涂碳层双面涂碳层单面电阻/mΩAl1643.036760021.17 Al-11744.69179 1.65500.827577.51 Al-21845.58308 2.5463 1.273143.21 Al-31946.21972 3.1829 1.591458.70 Al-42047.30200 4.2652 2.1326111.10 Al-52148.76626 5.7294 2.8647131.10从表1可知,随着导电涂层厚度的增加,箔材的面密度逐渐增加㊂箔材的电阻并不随着厚度的增加呈直线变化,有涂碳层的集流体导电性都比纯铝的导电性差,电阻高出2~6倍不等,其中Al-2的内阻最低,Al-5的电阻最高㊂这是因为随着涂覆量的增加,胶体含量增加,电阻变大㊂正极片的剥离力和极片电阻的测试结果见图1㊂图1㊀正极片的剥离力和电阻Fig.1㊀Stripping force and resistance of positive plates从图1可知:随着涂碳层厚度的增加,磷酸铁锂材料嵌入涂碳箔材导电层的接触面积增加,剥离力增加㊂嵌入的面积越多,活性物质与导电层胶体的接触也越多,因此电阻增加㊂15电㊀㊀㊀㊀池BATTERY㊀BIMONTHLY㊀第51卷2.2㊀不同厚度涂碳箔材的形貌以及元素分析不同涂碳厚度箔材的显微结构见图2㊂图2㊀不同导电层厚度涂碳铝箔的SEM 图Fig.2㊀SEM photographs of carbon-coated aluminum foil withdifferent thickness of conductive layer从图2可知,涂碳后的基材表面整体呈疏松多孔状,相对于光铝箔而言,表面变得更粗糙,有更多的颗粒接触点位㊂表面形貌的上下起伏随着导电涂层厚度的增加而变得严重,但即使是Al-1铝箔,碳层也能均匀地涂覆在光铝箔上㊂此导电涂层由约3.4μm 的颗粒及更小的150~200nm 的颗粒组成,导电涂层浆料的颗粒还有部分团聚㊂2.3㊀扣式电池的EIS 和CV 分析不同厚度涂碳铝箔正极片扣式电池的EIS 见图3㊂图3㊀不同厚度涂碳铝箔电池的EISFig.3㊀Electrochemical impedance spectroscopy(EIS)of batterywith different thickness carbon-coated aluminum foil图3的阻抗谱主要由一个高频区的半圆和低频区的斜线组成,其中半圆的起始点为电极与电解液界面的界面阻抗R b ,半圆的终点为电荷转移阻抗R ct ,斜线为Li +在活性材料颗粒内部的扩散,引起的阻抗为Warburg 阻抗(D w )㊂R b 由小到大依次为Al-3㊁Al-2㊁Al-1㊁Al-5㊁Al 和Al-4㊂R ct 由小到大依次为Al-2㊁Al-3㊁Al-1㊁Al-4㊁Al-5和Al,即光铝箔铝的R ct 最大,Al-2箔材R ct 最小㊂值得注意的是:Al-4和Al-5的R ct 与光铝箔的接近,说明随着涂碳层厚度的增加,电荷的转移距离也随之增加㊂计算可知,Al㊁Al-1㊁Al-2㊁Al-3㊁Al-4和Al-5的Li +的扩散系数分别为0.01952㊁0.01433㊁0.04205㊁0.03677㊁0.00715和0.00632㊂Li +的扩散能力在Al-1㊁Al-4㊁Al-5中比Al 中要差,在Al-2中的最好;其次,是Al-3㊂随着厚度的增加,Li +的传输距离增加,降低了Li +的扩散能力㊂实验结果表明:涂碳层并不是越厚越好,有最佳的厚度选择;若超过最佳厚度,将使Li +的扩散能力降低㊂为进一步观察不同涂碳厚度箔材对正极极片的影响情况,进行CV 测试,结果见图4㊂图4㊀不同厚度涂碳铝箔正极片扣式电池的CV 曲线Fig.4㊀CV curves of cells with different thickness carbon-coatedaluminum foil从图4可知,不同厚度的涂碳铝箔扣式电池都有对称的氧化还原峰,氧化还原反应可逆性比光铝箔更好,氧化峰与还原峰之间的距离比光铝箔的小,说明涂碳层的存在减轻了极片的极化㊂2.4㊀全电池性能当涂碳层总厚度增加到4.0μm 及5.0μm 时,电荷转移阻抗增加,Li +扩散系数变小,扩散能力减弱,极化增加;同时,厚度的增加不利于电芯能量密度的提升,加上成本的考虑,实际应用的可能性很小㊂为进一步探究何种厚度的涂碳层集流体能将性能发挥最优,将Al㊁Al-1㊁Al-2㊁Al-3的正极片与负极片组装成全电池进行分析㊂不同厚度涂碳铝箔全电池的循环性能见图5㊂从图5可知,以0.5C 循环,不同厚度涂碳层的电池循环保持率均高于光铝箔,循环750次,Al-2循环保持率为94.39%,Al-3的保持率94.10%,Al-1循环保持率为93.71%,Al 的循环保持率为93.68%㊂Al-2的循环保持率相对其他箔材稍占优势㊂以1.0C 循环,在前500次时,Al 的循环保持率不如Al-2和Al-3,但在500次后,Al 的性能开始缓慢衰减,说明光铝箔电芯的性能逐渐趋于平衡(但光铝箔电芯的一致性较差,内阻高出涂碳箔材的2倍之多)㊂对于25㊀第1期㊀王盈来,等:铝箔涂碳层厚度对锂离子电池性能的影响㊀㊀图5㊀不同厚度涂碳铝箔全电池不同倍率的循环曲线Fig.5㊀Cycle curves of battery with different thickness of carbon-coated aluminum foil at different rates涂碳箔材的电芯而言,衰减成直线并未有缓慢的迹象,在1.0C电流下,使用涂碳铝箔对初始循环有一定的帮助㊂Al㊁Al-1㊁Al-2和Al-3以1.0C循环1500次的保持率分别为90.72%㊁87.10%㊁88.19%和87.58%㊂以2.0C循环,前300次的循环保持率基本无差异,Al在循环过程中的恒流充入比很低,仅20%左右㊂在大电流下,光铝箔与正极膜片的电阻逐渐变大㊂Al㊁Al-1㊁Al-2和Al-3以2.0C循环1000次的容量保持率分别为92.44%㊁92.48%㊁93.42%和92.87%㊂实验结果表明:涂碳铝箔的使用一方面可提高电芯的一致性,一方面对于高倍率循环有一定的改善㊂除循环性能,还研究了全电池的低温性能,结果见图6㊂图6㊀不同厚度涂碳铝箔全电池的低温放电曲线Fig.6㊀Discharge curves of battery with different thickness car-bon-coated aluminum foil at low temperature从图6可知,Al-2的低温性能更好,电压平台更高,极化更轻㊂对于Al来说,放电平台电压较Al-1低0.1V,比Al-2低0.3V;放电比容量也偏低,Al放出初始电量的45.16%, Al-2放出初始电量的48.39%㊂其余涂碳箔材的低温放电性能也比光铝箔的好㊂3㊀结论从物化性能指标上看:随着涂碳层厚度的增加,极片的剥离力越大,极片阻值越大㊂总厚度2.0μm时阻值最小,在4.0μm及5.0μm时传荷电阻增加,Li+的扩散能力减弱,极化增加㊂结果表明涂碳层要控制在适当的厚度范围㊂从全电池电化学性能来看:涂碳铝箔在0.5C和2.0C的循环以及低温-20ħ放电性能上,都表现出了优势,且2.0μm时循环性能最佳㊂实验还发现,电流为1.0C时,光铝箔的循环性能突出,循环1500次的容量保持率在90%以上,为后期深入研究涂碳铝箔作用机理提供了思考方向㊂综合各方面的测试和讨论,发现不同厚度涂碳箔材的性能表现不一,使用过高的涂层厚度(如4.0μm及5.0μm),不能有效提升电池的性能,反而浪费浆料㊁增加成本;光铝箔在1.0C条件下能发挥最佳的循环寿命,但循环曲线波动较大,不利于后期寿命电池健康状态(SOH)估算㊂综合各项指标,1.0μm为涂碳铝箔的最佳性价比涂层总厚度㊂参考文献:[1]㊀NAKANISHI S,SUZUKI T,CUI Q,et al.Effect of surface treatmentfor aluminum foils on discharge properties of lithium-ion battery [J].Trans Nonferrous Met Soc China,2014,24:2314-2319.[2]㊀JEONG C U,LEE S Y,KIM J,et al.Embossed aluminum as acurrent collector for high-rate lithium cathode performance[J].J Power Sources,2018,398:193-200.[3]㊀WEN L,LIANG J,LIU C M,et al.Li4Ti5O12on graphene for highrate lithium-ion batteries[J].J Electrochem Soc,2016,163(14): A2951-A2955.[4]㊀RYTEL K,WASZAK D,KE㊀`DZIERSKI K,et al.Novel method ofcurrent collector coating by multiwalled carbon nanotube Langmuir layer for enhanced power performance of LiMn2O4electrode of Li-ion batteries[J].Electrochim Acta,2016,222:921-925. [5]㊀GAO H,MA T Y,DUONG T,et al.Protecting Al foils for high-vol-tage lithium-ion chemistries[J].Mater Today Energy,2018,7(2): 18-26.[6]㊀张露.软包装磷酸铁锂电池包装膜与涂碳铝集流体性能研究[D].郑州:郑州大学,2014.[7]㊀SWAIN P,VIJI M,MOCHERLA P S V,et al.Carbon coating onthe current collector and LiFePO4nanoparticles-influence of sp2 and sp3-like disordered carbon on the electrochemical properties [J].J Power Sources,2015,293(2):613-625.[8]㊀邓龙征,吴锋,高旭光,等.涂碳铝箔对磷酸铁锂电池性能影响研究[J].无机化学学报,2014,30(4):770-778.收稿日期:2020-08-2335。