莱钢高炉水冲渣系统优化改造蒋彦刚

- 格式:pdf

- 大小:1.10 MB

- 文档页数:3

邯宝炼铁厂INBA水渣系统改造及实践摘要:通过对粒化塔浇筑耐磨陶瓷涂料解决了衬板脱落堵塞分配器的问题,抬高搅拌管解决了粒化塔漏水的问题。

格栅采用锰钢板条制作,提高了耐磨强度。

热水池底部开凿一个直径为500mm的人孔,方便人员进入。

根据转矩手动控制转速,增加重点设备的报警程序,使得两座高炉的随机作业率到达99.5%以上。

关键词:粒化塔;格栅;热水池;转矩;报警程序1引言邯宝炼铁厂1#、2#高炉均为3200m3,采用INBA法处理水渣。

每座高炉南北场各1套,共4套INBA水渣处理系统。

以1#高炉为例,北场INBA系统针对1#、2#铁口,南场INBA系统针对3#、4#两个铁口。

INBA法处理水渣的优点是布置紧凑,占地面积小,用地少。

冲渣和脱水过程连续不断,通过转鼓传动电机上的转矩,可测量瞬间渣流量,可靠性高、作业率高。

排入大气中的排放物少,提高了污染控制能力,抗爆能力高,安全性好[1-4]。

冲渣水在粒化塔、脱水转鼓、热水池、冷水池之间进行不断循环,成为闭环水系统。

水渣由皮带运至渣场。

1#高炉运输皮带有3条,分别是:Z101、Z102、Z103,2#高炉运输皮带有5条,分别是:Z201、Z202、Z203、Z204、Z205,Z104皮带为1#高炉和2#高炉所共用,最终将水渣运送至渣场外卖,如图1所示。

图1 INBA水渣系统工艺流程图2邯宝炼铁厂INBA水渣系统改进前状态INBA水冲渣系统改进前,存在以下主要问题有三类,详细分析如下:2.1 粒化塔问题粒化塔设备存在以下3点问题,详细如下:1)粒化池内积渣块较多,造成粒化池有效利用空间缩小。

粒化池内堆积大量的火渣块,堵塞格栅,严重时造成粒化塔循环水溢流。

跑水情况常有发生,高炉南北场两套INBA系统周围树木大量被烧死,给环境带来严重危害。

2)粒化塔内有碳化硅耐磨板经过水冲刷,钢板裸露,极易脱落。

3)设备陈旧老化,格栅多处损坏,造成渣水四溢,影响正常生产。

内部衬板大面积脱落,造成粒化池钢结构不同程度的锈蚀漏水。

高炉冲渣水余热回收系统改造李文俊;赵增强【摘要】天铁集团对高炉冲渣水系统进行改造,将高炉冲渣水的余热用于冬季供暖,取得了很好的余热利用节约能源的效果。

%Tiantie Group transformed its blast furnace slag washing water system to re-cover the waste heat from the slag washing water for winter heating, which has made good effect of waste heat utilization and energy saving.【期刊名称】《冶金动力》【年(卷),期】2015(000)008【总页数】2页(P57-58)【关键词】冲渣水;余热回收;换热器;冬季供暖【作者】李文俊;赵增强【作者单位】天津天铁冶金集团有限公司,河北邯郸,056404;天津天铁冶金集团有限公司,河北邯郸,056404【正文语种】中文【中图分类】TK115高炉炼铁过程中产生的熔渣经水淬后产生大量70~80℃冲渣水,具有大量余热,然而由于其成分复杂,含有较多矿物纤维和固体颗粒等杂质,这些杂质会使采暖系统中的管道、阀门、散热器发生大面积淤积、堵塞,导致余热难以回收利用,一直是作为一种低温废热源。

天铁集团第一炼铁厂3#、4#两座700 m3高炉冲渣水系统为了充分利用冲渣水中的余热而进行改造,增加了冲渣水换热系统,使冲渣水余热用于冬季供暖,取代之前所采用的蒸汽供暖系统,降低了能源损耗。

(1)第一炼铁厂3#、4#高炉均为700 m3高炉,采用底滤法渣处理工艺,共用南冲渣水池;3#冲渣水量770 m3/h左右、4#冲渣水670 m3/h,冲渣泵抽水池温度55~65℃(冬季)。

(2)冲渣水可回收热量与可供暖面积:南冲渣水池可回收热负荷按冲渣水1200 m3/h、取热温度60℃、取热后温度55℃计算后为2.16× 107kcal/h;采暖热指标按80 w/m2计算,南冲渣水池可供采暖面积为30万m2。

鞍钢高炉冲渣水溢流问题的分析与控制孟凡双;田叶军;姜伟;孙成国;朱红东;叶楠【摘要】Several kinds of slag flushing processes are being used by blast furnace in General Ironmaking Plant of Angang Steel Co., Ltd., indicating that these processes are complicated and varied. So according to different characteristics of these processes, all those problems which can influence the overflow of slag flushing water was analyzed and thus improvement measures were proposed. After these measures are taken the internal dynamic balance for the slag flushing water is achieved so that the zero emission of the slag flushing water can also be gradually achieved.%鞍钢股份有限公司炼铁总厂高炉冲渣工艺多样、复杂,针对不同的高炉冲渣工艺特点,分析了影响高炉冲渣水溢流的问题,提出了改进措施,实现了高炉冲渣水内部动态平衡,逐步实现高炉冲渣水的零排放。

【期刊名称】《鞍钢技术》【年(卷),期】2015(000)006【总页数】5页(P35-39)【关键词】高炉;冲渣水;溢流;零排放【作者】孟凡双;田叶军;姜伟;孙成国;朱红东;叶楠【作者单位】鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021【正文语种】中文【中图分类】TQ522鞍钢股份有限公司炼铁总厂共有8座高炉,4座2580 m3高炉和4座3200 m3大型高炉,1号、2号、3号和4号高炉冲渣工艺为冷茵芭工艺;10号高炉冲渣工艺为热茵芭工艺;7号高炉和11号高炉冲渣工艺为轮法工艺,7号、11号高炉轮法工艺仍保留原有的渣池系统,工艺落后,设备缺陷比较多,严重影响冲渣系统水平衡,导致有大量冲渣水溢流(溢流量为1 200~1 500 m3/h),废水排往鞍山市西大沟,对地下水资源产生污染,同时浪费大量的净环水。

高炉炉渣处理方法1.概述:高炉熔渣处理方法主要分为出干渣和水淬渣,由于干渣处理环境污染较为严重,且资源利用率低,现在已很少使用,一般只在事故处理时,设置干渣坑或渣罐出渣;目前,高炉熔渣处理主要采用水淬渣工艺,水渣可以作为水泥原料,或用于制造渣砖、轻质混凝土砌块,使资源得到合理的利用。

1.1水淬渣的按其形成过程,可以分为两大类:A:高炉熔渣直接水淬工艺。

脱水方法主要有渣池法或底滤法、因巴法、拉萨法及笼法等。

其主要工艺过程是高炉熔渣渣流被高压水水淬,然后进行渣水输送和渣水分离。

B:高炉熔渣先机械破碎后水淬工艺。

主要代表为图拉法和HK法等。

其主要工艺过程是高炉熔渣流首先被机械破碎,在抛射到空中时进行水淬粒化,然后进行渣水分离和输送。

1.2按水渣的脱水方式可分为:A:转鼓脱水法。

经水淬或机械粒化后的水渣流到转鼓脱水器进行脱水,前者为INBA法(因巴法),后者为TYNA法(图拉法);图拉法在我国已获得国家发明专利,专利名称为冶金熔渣粒化装置,专利权人为中冶集团包头钢铁设计研究总院,为俄罗斯人与中国人共同发明。

B:渣池过滤法:渣水混合物流人沉渣池,采用抓斗吊车抓渣,渣池内的水则通过渣池底部或侧部的过滤层进行排水。

底滤式加反冲洗装置,一般称为OCP法,即底滤法;C:脱水槽式:水淬后的渣浆经渣浆泵输送到脱水槽内进行脱水。

这种方法就是通常所说的RASA法,即拉萨法;D:提升脱水式:高炉熔渣渣流首先被机械破碎,进行水淬后,在池内用提升脱水实现渣水分离,提升脱水器可采用螺旋输送机和斗式提升机。

前者即通常所说的笼法,后者称为HK法。

下面分别介绍各种高炉熔渣处理方法的工艺流程和技术特点,TYNA法(图拉法)将作为重点介绍。

2.各种水渣处理方法的工艺流程及特点:2.1OCP法(底滤法)高炉熔渣在冲制箱内由多孔喷头喷出的高压水进行水淬,水淬渣流经粒化槽,然后进入沉渣池,沉渣池中的水渣由抓斗吊抓出堆放于渣场继续脱水。

沉渣池内的水及悬浮物通过分配渠流入过滤池,过滤池内设有砾石过滤层,过滤后的水经由集水管由泵加压后送入冷却塔冷却,循环使用,水量损失由新水补充。

高铝对高炉炼铁的影响及优化摘要:山东钢铁莱芜分公司3200m3高炉自开炉以来,炉渣中铝含量较高,一定量的Al2O3可以提高烧结矿强度;但当Al2O3含量过高时,炉渣过于黏稠,不利于脱硫反应的进行,脱硫效果变差。

高铝炉渣不宜从炉缸中流出,容易堵塞炉缸,使炉缸壁结厚,缩小炉缸的体积,造成高炉操作上的困难,严重时还会引起风口的大量烧坏。

本文总结了高铝对高炉整个生产过程中的影响,并且通过优化热制度、提高入炉原料质量、提高镁铝比、提高炉顶压力、优化布料制度等措施等来改善高铝对高炉生产的影响,从而实现高炉长期稳定运行,取得了较好的技术结果。

关键词:高铝;高炉;热制度;镁铝比1 前言为降低生铁成本,山钢股份莱芜分公司炼铁厂(以下简称炼铁厂)在烧结混匀料中大比例配加高铝经济料—塞拉利昂矿(简称塞矿),使炉渣中的Al2O3含量由之前的14%左右升高至15%以上,粘度增大,流动性变差,给高炉生产带来系列负面影响:初渣堵塞炉料间的空隙,使料柱透气性变差,增加煤气通过时的阻力,易在炉腹部位的炉墙结成炉瘤,引起炉料下降不顺,形成崩料、悬料,破坏冶炼进程;炉渣过于粘稠时,终渣流动性差,不利于脱硫反应的扩散作用。

炼铁厂在采取了降低综合入炉品位、控制镁铝比,并相应提高炉温改善渣铁流动性的措施后,炉况保持了长期的稳定顺行,具有较好的推广价值。

2 铝含量对冶炼的影响2.1 铝含量对烧结的影响烧结矿中含有一定量的Al2O3有利于四元系针状交织结构铁酸钙的形成,可以提高烧结矿强度,但Al2O3含量太高时,有利于玻璃质的形成,对烧结矿的强度和低温还原粉化性能不利[1]。

实践证明,当烧结矿中铝含量>2.5%,对烧结矿强度和低温还原粉化性能影响较大。

2.2 铝含量对高炉生产的影响Al2O3在炉渣中有一定的脱硫效果,但弱于CaO和MgO。

对高炉生产的影响具体表现为:在炉内,压差升高,上部容易悬料,炉缸容易粘结堆积;在炉外,主沟内渣铁不易分离,渣中带铁,渣沟内炉渣流动性很差,容易结壳。

PLC技术 [摘要] 关键词 0引言

___ ‘j ral 炉冲渣粒化塔自动控制系统改造与应用

娄海波,吕化军 (山钢股份济南分公司炼铁厂,济南 250101)

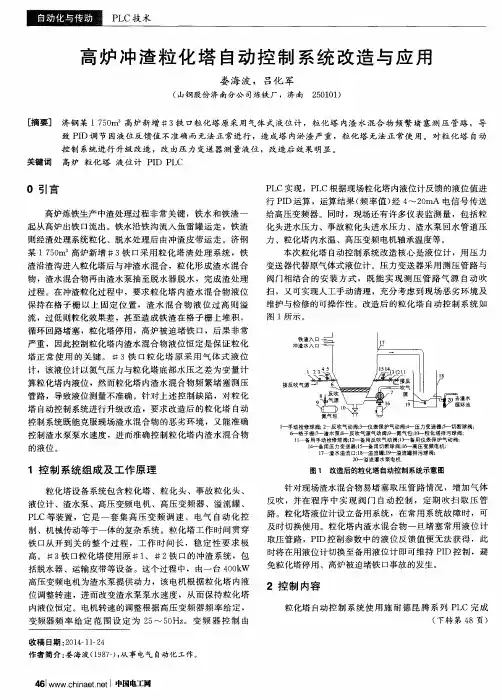

济钢某1 750m3高炉新增#3铁口粒化塔原采用气体式液位计,粒化塔内渣水混合物频繁堵塞测压管路,导 致PID调节因液位反馈值不准确而无法正常进行,造成塔内淤渣严重,粒化塔无法正常使用。对粒化塔自动 控制系统进行升级改造,改由压力变送器测量液位,改造后效果明显。 高炉粒化塔液位计PID PLC

高炉炼铁生产中渣处理过程非常关键,铁水和铁渣一 起从高炉出铁口流出。铁水沿铁沟流入鱼雷罐运走,铁渣 则经渣处理系统粒化、脱水处理后由冲渣皮带运走。济钢 某1 750m3高炉新增#3铁口采用粒化塔渣处理系统,铁 渣沿渣沟进入粒化塔后与冲渣水混合,粒化形成渣水混合 物,渣水混合物再由渣水泵抽至脱水器脱水,完成渣处理 过程。在冲渣粒化过程中,要求粒化塔内渣水混合物液位 保持在格子栅以上固定位置,渣水混合物液位过高则溢 流,过低则粒化效果差,甚至造成铁渣在格子栅上堆积, 循环回路堵塞,粒化塔停用,高炉被迫堵铁口,后果非常 严重,因此控制粒化塔内渣水混合物液位恒定是保证粒化 塔正常使用的关键。#3铁口粒化塔原采用气体式液位 计,该液位计以氮气压力与粒化塔底部水压之差为变量计 算粒化塔内液位,然而粒化塔内渣水混合物频繁堵塞测压 管路,导致液位测量不准确。针对上述控制缺陷,对粒化 塔自动控制系统进行升级改造,要求改造后的粒化塔自动 控制系统既能克服现场渣水混合物的恶劣环境,又能准确 控制渣水泵泵水速度,进而准确控制粒化塔内渣水混合物 的液位。 1控制系统组成及工作原理 粒化塔设备系统包含粒化塔、粒化头、事故粒化头、 液位计、渣水泵、高压变频电机、高压变频器、溢流罐、 PLC等装置,它是一套集高压变频调速、电气自动化控 制、机械传动等于一体的复杂系统。粒化塔工作时间贯穿 铁口从开到关的整个过程,工作时间长,稳定性要求极 高。#3铁口粒化塔使用原#1、#2铁口的冲渣系统,包 括脱水器、运输皮带等设备。这个过程中,由一台400kW 高压变频电机为渣水泵提供动力,该电机根据粒化塔内液 位调整转速,进而改变渣水泵泵水速度,从而保持粒化塔 内液位恒定。电机转速的调整根据高压变频器频率给定, 变频器频率给定范围设定为25~50Hz。变频器控制由 收稿日期:2014-11-24 作者简介:娄海波(1987一),从事电气自动化工作。 46l WWW.chinaet.net l中国电工网 PLC实现,PLC根据现场粒化塔内液位计反馈的液位值进 行PID运算,运算结果(频率值)经4 ̄20mA电信号传送 给高压变频器。同时,现场还有许多仪表监测量,包括粒 化头进水压力、事故粒化头进水压力、渣水泵回水管道压 力、粒化塔内水温、高压变频电机轴承温度等。 本次粒化塔自动控制系统改造核心是液位计,用压力 变送器代替原气体式液位计。压力变送器采用测压管路与 阀门相结合的安装方式,既能实现测压管路气源自动吹 扫,又可实现人工手动清理,充分考虑到现场恶劣环境及 维护与检修的可操作性。改造后的粒化塔自动控制系统如 图1所示。

基于冗余容错技术的高炉鼓风机控制系统优化改造摘要(Abstract)本文主要介绍了基于现代冗余容错技术的高炉鼓风机自控系统适应性优化改造,提高高炉鼓风机控制系统的稳定性和可靠性,保障高炉生产安全稳定运行。

1 引言高炉鼓风机(以下简称风机)是给高炉冶炼提供冷风的设备,其工作原理是通过汽轮机或电机拖动使鼓风机高速旋转,将常温常压空气压缩到一定压力温度后,供给高炉用于铁水冶炼,完成将蒸汽热能或电能转化为动能的过程。

高炉鼓风机在铁水冶炼过程中起着非常重要的作用,是制约高炉生产、顺产的重要因素之一。

目前莱钢共有高炉4座,与之配套的风机机组只有5台,其中3、4#风机为10年前引进的日本原装风机,设备及仪控系统部分老化。

正常生产过程中,4台机组供风,只有1台备用机组。

对于风机侧来说,备机严重不足,如果1台运行风机出现故障,备机投入使用,整个热电厂将面临着无备机运行的情况。

因此非常有必要加强现有的风机机组控制系统的安全可靠的运行。

对于自控系统,提高其稳定性、可靠性是目前最迫切的问题。

冗余容错技术是近几年发展起来的新兴技术,具有高可靠性、高可用性、无单点故障等多处优点,非常适合在风机机组改造中应用。

在这次改造中主要从电源、网络结构、工艺联锁参数三个方面入手,广泛的应用了该技术。

2 电源冗余优化控制系统对交流电源的电源品质要求不是很苛刻,但对电源的不间断供电要求特别高,因此风机控制系统都配备了UPS(Uninterruptable power supply),当市电失常时,切换到UPS蓄电池供电,保证控制系统正常运行一段时间。

UPS为自控系统的稳定提供了一定保障,但实际运行过程中,由于现场环境、电池活化、电网质量等诸多因素,UPS在实际切换过程中还存在着很多问题,导致UPS出现各种供电故障。

近几年UPS故障统计表明,UPS出现供电中断事故主要发生在由UPS主回路、交流旁路、维修旁路相互切换的过程中,由于在切换过程中瞬态电压差的不同,导致了“环流”,当环流过大就会造成UPS逆变器故障,导致输出电源畸变甚至瞬时中断供电,而且切换过程中故障有随机性,很难监测。

唐钢南区高炉水渣系统优化牛江峰;崔晓冬;周静;司新国【摘要】唐钢南区高炉水渣处理系统采用明特法,经过长时间的运行,暴露出一系列的工艺设备问题.通过观察与研究,对该系统进行了技术改造,保证了水渣系统的正常运转,确保了高炉生产正常运行.【期刊名称】《河南冶金》【年(卷),期】2019(027)001【总页数】3页(P20-22)【关键词】高炉;水渣系统;改造【作者】牛江峰;崔晓冬;周静;司新国【作者单位】河钢集团唐钢有限责任公司;河钢集团唐钢有限责任公司;河钢集团唐钢有限责任公司;河钢集团唐钢有限责任公司【正文语种】中文0 前言唐钢南区高炉于2007年9月8日投产。

高炉水渣系统采用明特法水渣处理装置,与高炉同步投产使用。

经过了10年的运行,暴露出一系列的工艺、设备问题。

在近一年的时间里,重点对水渣系统的过滤器、浊环池等设备进行了改造,取得了良好的效果。

1 工艺简介明特法炉渣处理工艺是由北京明特新技术有限责任公司研制开发的,其核心设备是由一台特殊设计、制造的螺旋输送机和一台过滤器组成的,螺旋输送机呈20°倾角安装在水渣池内,随着螺旋输送机的转动,其螺旋叶片将水渣池底部的水渣向上输送,水则靠重力和机械搅动力的双重作用向下回流,从而达到渣水分离和脱水的目的。

水渣经脱水,离开螺旋输送机的U型槽后,通过水渣漏斗、皮带系统输送至水渣堆场,冲渣水经搅笼池溢流口进入过滤器过滤成净水后,进入水循环系统循环使用。

明特法水渣处理系统工艺流程如图1所示。

唐钢南区高炉水渣处理系统不仅具备普通明特法的所有优点,而且在工艺设计上有以下特点:(1)系统增设了冷却塔,使冲渣水温降到45 ℃左右,提高了水渣玻璃化率,改善了工作环境;(2)为了防止渣量过大或渣温高时产生泡沫渣等问题,此系统设计增大冲渣水量到3 000 t/h;(3)冲制箱与搅笼池中间增设了缓冲塔,使冲渣过程在缓冲塔内完成,解决了现场蒸汽大的难题;(4)系统增加了沉淀池、汽力提升机和抓斗天车,保证进入吸水井的水中悬浮物颗粒含量降低到20 mg/m3以下,延长了冲渣泵及管道等设备的寿命;(5)系统增设了高压清洗机,定期对滤网进行清洗,从而延长了过滤器的使用寿命[1]。

炼铁厂渣处理系统节水改造徐润益【摘要】宣钢炼铁厂高炉冲渣是宣钢的耗水大户.通过废水利用和节水项目的投入,以及优化操作工艺和设备系统优化,有效地节约了新水消耗.主要介绍了高炉冲渣水系统节水改造过程.【期刊名称】《冶金动力》【年(卷),期】2018(000)011【总页数】3页(P47-49)【关键词】污水利用;水耗;节水;环保【作者】徐润益【作者单位】河钢宣钢炼铁厂,河北张家口 075100【正文语种】中文【中图分类】X756前言宣钢炼铁厂高炉水渣处理方式,除3#高炉采用底滤法外,1#、2#、4#高炉均采用嘉恒法,即热熔渣经渣沟流入粒化塔内,在流经由冲制箱喷出水流后,经水流冲刷和水淬将热熔渣急速冷却为粒径较小的水渣可乐,并被水流带入脱水器内经转鼓渣水分离后,用皮带将水渣运至渣场。

经过多年实践生产运行,逐渐发现公司的这四座高炉渣处理系统,除3#炉渣处理系统相对稳定外,1#、2#、4#高炉渣处理系统存在诸多问题,系统故障率较高,备品备件更换频繁,检修工作量大,运行维护费用高。

特别是水耗严重。

必须进行改造。

1 节水改造的必然性分析1.1 1#炉冲渣返渣系统改造中,新增了汽提机、螺旋机和小皮带机,主要对回水含渣在沉淀池内积聚产生的板结渣进行提取、分离、输送,汽提机提出的渣子在螺旋机内旋转分离,渣子落入小皮带转运至其他皮带系统,螺旋机内回水通过回水管回流至循环池内,螺旋机呈倾斜状,由于螺旋机尾部置于的回水管与螺旋机顶部位置差较小,分离出的渣子仍含有少量的水,导致整个皮带系统带水、漏水,渣场污水产生多,给冬季皮带生产带来较大隐患,也给渣场污水消耗增加难度。

1.2 2#炉冲渣生产系统在在线生产3座高炉渣处理系统中,水资源消耗量最大,特别在1#炉冲渣生产使用渣场污水、3#炉冲渣生产采用焦化废水,工业清水消耗量大幅降低的情况下,2#炉冲渣清水消耗量成为厂关注的焦点,也成为作业区节水的主要目标。

1.3 2016年焦化废水引入冲渣生产,由于焦化废水粘度高,加剧了过滤池内渣子间的粘性,导致过滤池过滤性能变差,依靠过滤池底部铺设的石子进行过滤回水的能力变差,致使渣处理适应焦化废水的能力变差,导致系统设备设施在正常生产中的能力变差,导致渣沟、过滤池边跑冒滴漏现象严重,现场综合治理难以推进。