乌克兰国家科学院巴顿焊接研究所

- 格式:doc

- 大小:37.50 KB

- 文档页数:5

电子束物理气相沉积(EB-PVD)技术制备热障涂层技术黄升摘要:本文介绍电子束物理气相沉积(EB-PVD)制备热障涂层技术,结合发展历程综述其技术原理、设备构造及工艺特点。

关键词:电子束物理气相沉积(EB-PVD)热障涂层1 引言当今航空涡扇发动机正朝高流量比、高推重比和高涡轮进口温度方向发展,这就使得发动机叶片所承受温度不断升高,据报道目前商用飞机燃气温度达1500 °C、军用飞机燃气温度高达1700 °C[1]。

而当前所使用镍基高温合金最高工作温度只能达到1200 °C,并几乎已达到其使用温度上限,提升空间极其有限。

面对发动机使用的高温障碍,降低发动机叶片温度就成了极其关键的任务。

热障涂层就是一种降温的有效途径(见图1),自20世纪70年代初问世以来[2],受到广泛重视并迅速发展成为高温涂层研究的热点[3-8]。

图1 涡轮叶片承温能力所谓热障涂层(Thermal Barrier Coatings, TBCs)是指由金属缓冲层或者黏结层和耐热性好、隔热性好的瓷热保护功能层组成的层合型金属瓷复合涂层系统[9]。

一般由具有一定厚度和耐久性的瓷涂层、金属粘结层和承受机械载荷的合金组成。

目前根据不同设计要求热障涂层具有如图2所示双层、多层、梯度系统三种结构形式。

图2 热障涂层结构示意图而电子束物理气相沉积(Electron bean-physical vapor deposition EB-PVD)制备热障涂层(TBCs)是在20世纪80年代开发,近年来不断发展成熟起来的新技术,其使用高能电子束加热并汽化瓷源,瓷蒸汽以原子形式沉积到基体上而形成涂层。

EB-PVD法制备的TBCs涂层表面光洁,有良好的动力学性能;涂层/基体的界面以冶金结合为主,结合力强,稳定性好。

特别是其制备涂层组织为垂直基体表面柱状晶结构,具有很高的应变容限,较热喷涂制备涂层热循环寿命提升巨大。

另外EB-PVD工艺技术精密,具有良好的可重复性。

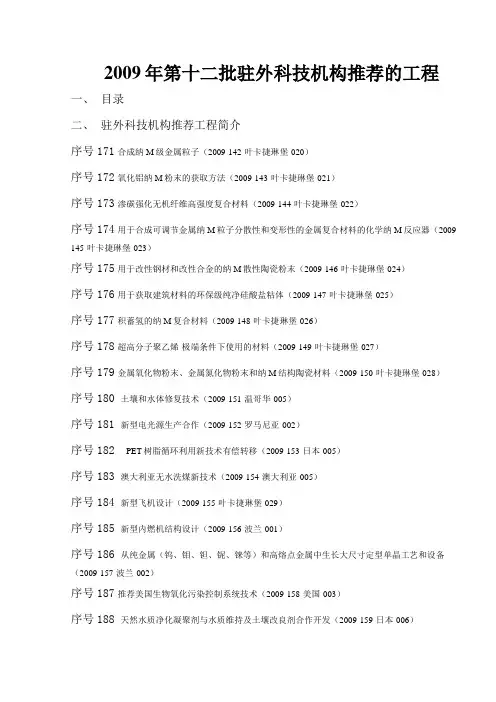

2009年第十二批驻外科技机构推荐的工程一、目录二、驻外科技机构推荐工程简介序号171合成纳M级金属粒子(2009-142-叶卡捷琳堡-020)序号172氧化铝纳M粉末的获取方法(2009-143-叶卡捷琳堡-021)序号173渗碳强化无机纤维高强度复合材料(2009-144-叶卡捷琳堡-022)序号174用于合成可调节金属纳M粒子分散性和变形性的金属复合材料的化学纳M反应器(2009-145-叶卡捷琳堡-023)序号175用于改性钢材和改性合金的纳M散性陶瓷粉末(2009-146-叶卡捷琳堡-024)序号176用于获取建筑材料的环保级纯净硅酸盐粘体(2009-147-叶卡捷琳堡-025)序号177积蓄氢的纳M复合材料(2009-148-叶卡捷琳堡-026)序号178超高分子聚乙烯-极端条件下使用的材料(2009-149-叶卡捷琳堡-027)序号179金属氧化物粉末、金属氮化物粉末和纳M结构陶瓷材料(2009-150-叶卡捷琳堡-028)序号180 土壤和水体修复技术(2009-151-温哥华-005)序号181 新型电光源生产合作(2009-152-罗马尼亚-002)序号182 PET树脂循环利用新技术有偿转移(2009-153-日本-005)序号183 澳大利亚无水洗煤新技术(2009-154-澳大利亚-005)序号184 新型飞机设计(2009-155-叶卡捷琳堡-029)序号185 新型内燃机结构设计(2009-156-波兰-001)序号186 从纯金属(钨、钼、钽、铌、铼等)和高熔点金属中生长大尺寸定型单晶工艺和设备(2009-157-波兰-002)序号187推荐美国生物氧化污染控制系统技术(2009-158-美国-003)序号188 天然水质净化凝聚剂与水质维持及土壤改良剂合作开发(2009-159-日本-006)序号189生物质能源供给系统推广(2009-160-日本-007)序号190变压器油和变压器的防老化新技术(2009-zy003-美国-002)序号191 湖泊治理的新技术(2009-zy004-美国-003)序号192 新型压力釜式搅拌反应器(2009-zy005-美国-004)●2009-142-叶卡捷琳堡-020合成纳M级金属粒子合成纳M级金属粒子(2009-142-叶卡捷琳堡-020)俄罗斯科学院西泊利亚分院固体化学和机械化学研究所始建于1944年,起初称谓“化学金属研究所”、“矿物加工物化基础研究所”、“固体化学和矿物加工研究所”,1997年更名为固体化学和机械化学研究所。

水下管道焊接技术研究现状及发展趋势王中辉1 蒋力培1 齐铂金2(1北京石油化工学院机械工程系;2北京航空航天大学机械工程学院) 摘 要 水下管道焊接因受水的影响而具有可见度差,焊缝含氢量高,冷却速度快,电弧电压高和连续作业困难等特点。

为消除水的不利影响,研究出多种解决方案:水下专用焊条和药芯焊丝;适合局部干法焊接的排水罩;机械化、自动化、智能化的焊接系统。

研究结果表明:湿法水下焊接仅适用于不重要的场合;局部干法水下焊接经济可靠;干法水下焊接成本高、质量好。

并对管道水下焊接技术发展趋势提出了一些看法。

关键词 管道 水下焊接 湿法水下焊接 局部干法水下焊接 干法水下焊接0 引 言21世纪是人类开发利用海洋的时代,随着海洋石油和天然气工业的发展,海洋管道工程日益向深海挺进,我国作为一个发展中的沿海大国,国民经济要持续发展,就必须把海洋的开发和保护作为一项长期的战略任务。

1994年《联合国海洋法公约》生效后,各海洋国家都面临着新的机遇和挑战,海洋及其资源的开发,无疑是解决当今人类社会面临人口剧增、资源匮乏和环境恶劣问题的重要途径。

伴随着人类对海洋的开发,大量的海底管道施工工程对水下焊接技术提出了新的要求。

因此,发展水下焊接技术已刻不容缓。

现将国内外水下焊接技术的研究情况做一介绍,并对其发展趋势提出一些看法。

1 水下焊接方法分类及特点1.1 水下焊接方法分类目前,世界各国正在应用和研究的水下焊接方法种类繁多,可以说,陆上生产应用的焊接技术,几乎都在水下尝试过,但比较成熟、应用较多的还是几种电弧焊。

水下焊接一般依据焊接所处的环境大体上分为三类:湿法水下焊接、干法水下焊接和局部干法水下焊接。

但随着水下焊接技术的发展,又出现了一些新的水下焊接方法:水下螺柱焊接、水下爆炸焊接、水下电子束焊接和水下铝热剂焊接等。

1.2 水下焊接的特点水下环境使得水下焊接过程比陆上焊接过程复杂得多,除焊接技术外,还涉及到潜水作业技术等诸多因素,水下焊接的特点是[1~2]:(1)可见度差 水对光的吸收、反射和折射等作用比空气强得多,因此,光在水中传播时减弱得很快。

1 绪论随着科学技术的发展,焊接逐步成为制造业,尤其是装备制造业中的重要加工手段。

由于焊接结构具有制造周期短、效率高、成本低、质量好等优点,焊接技术在制造业中占有重要地位。

尤其是在石油、化工、电力设备制造和汽车制造、航空制造等技术中,焊接都扮演者重要角色。

在改革开放以来的20多年里焊接技术得到了快速发展和提高,先进的设备和工艺都已广泛应用于生产,例如电子束、激光束、等离子束、焊接机器人工作站、焊接柔性生产系统、窄间隙焊接技术、磁控宽带极堆焊技术、双丝高效气体保护焊技术、全数字化焊接电源、熔滴过渡与熔透控制技术、搅拌摩擦焊技术等等。

对于大口径管线环焊缝的焊接,无论从内壁还是外壁焊接,技术、设备和焊接工艺都已非常成熟,但是对于小口径,管内径小于Φ100mm的管线,从内壁焊接环焊缝,存在一定难度,主是焊接方法,用手工电焊条焊接,焊缝离管口近时,勉强可以焊接,但效率低;采用其它方法,由于管径小,操作受到限制,必须采用专用的设备才可进行焊接。

温州地区是我国的泵阀之乡,有很多的泵、阀生产企业,部分企业在生产中经常碰到小口径阀体的内壁环焊缝的焊接,由于企业技术人员和高级技术工人不足,要解决小口径管内壁环焊缝焊接工艺问题,有一定的难度。

图一为某阀门厂小口径高压阀体,其内壁的A处要求焊接,由于口径小,操作受到限制。

温州地区小口径阀体内环缝的焊接数量较多,焊缝距管口较远,都在100mm以上,现大多采用手工电弧焊,有的情况下要将焊条弯曲才能焊接,焊接效率低,且在预热焊接时,焊接环境艰苦,很难保证焊接质量。

本研究的目的是研制一套专用的焊接设备,同时利用兰州理工大学现有的活性焊剂氩弧焊技术(A-TIG焊),解决阀门厂小口径阀体内管壁环焊缝焊接技术。

阀体内环缝的焊接方法,与管材内环缝的焊接是相同的。

大口径管材的焊接,无论从内壁还是外壁焊接,工艺、技术都非常成熟。

大都采用自动焊工艺,如埋弧焊、CO2气体保护焊等;且自动化程度很高,如全自动管焊机。

厚板TC4钛合金磁控窄间隙TIG焊接工艺余陈;张宇鹏;徐望辉;房卫萍【摘要】采用磁控窄间隙TIG焊接方法焊接30 mm和100mm厚TC4钛合金.在不同磁感应强度下进行焊接,焊后分析接头微观组织,研究磁场对焊缝组织的影响.研究接头典型缺陷,分析电弧摆动和电极位置对焊缝成形的影响,测试接头的力学性能.结果表明,外加磁场有细化晶粒的作用,焊缝中针状马氏体的尺寸显著下降;外加磁场可以有效避免侧壁熔合不良的问题,获得侧壁熔合良好的接头;为了获得均匀的侧壁熔深,需要严格控制电极处于间隙中心位置上;焊接接头力学性能良好,接头强度不低于母材强度的96%.%The magnetically controlled narrow-gap welding technology was used to weld the 30 mm and 100 mm thick TC4 titanium alloy.Welding was performed under different magnetic induction,after that the microstructures of the joints were analyzed to study the influence of the magnetic field on weld structure.Typical defects of the joints were studied,and the effects of arc swing and electrode position on weld formation were studied.Mechanical properties of the joints were tested.The results show that the applied magnetic field has the effect of fine grain and size of needle-type martensite in the weld was significantly decreased.The external magnetic field can effectively avoid the problem of poor sidewall fusion and achieve joints with good fusion sidewall.Electrode should be strictly placed in the center of the gap in order to obtain a uniform sidewall penetration.Welded joints had good mechanical properties,the average tensile strength of the joints reached 96% of that of the base metal.【期刊名称】《电焊机》【年(卷),期】2018(048)001【总页数】5页(P52-56)【关键词】钛合金;TC4;厚板;窄间隙焊接;磁控【作者】余陈;张宇鹏;徐望辉;房卫萍【作者单位】广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室,广东广州510650;广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室,广东广州510650;广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室,广东广州510650;广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室,广东广州510650【正文语种】中文【中图分类】TG457.10 前言TC4钛合金是一种中等强度的α-β型两相钛合金,含有6%的α相稳定元素Al和4%的β相稳定元素V。

建筑钢结构箱形钢梁(柱)隔板熔嘴电渣焊工艺方法【摘要】介绍溶嘴电渣焊在建筑钢结构箱形梁(柱)内隔板焊口的应用、焊接工艺、操作步骤及注意事项。

2005年4月,我公司承担不锈钢生产基地——太原钢铁股份有限公司150万t不锈钢工程。

建成投产后将使太钢成为年产量300万t的全球最大规模的不锈钢生产企业,为其成为世界最具竞争力的不锈钢企业奠定坚实基础。

工程质量目标为“无与伦比”的精品工程,其中建筑钢结构制安总重量为7.2万t,在偌大钢结构制作工程中,箱形钢梁(柱)的焊接量最大,质量要求更高。

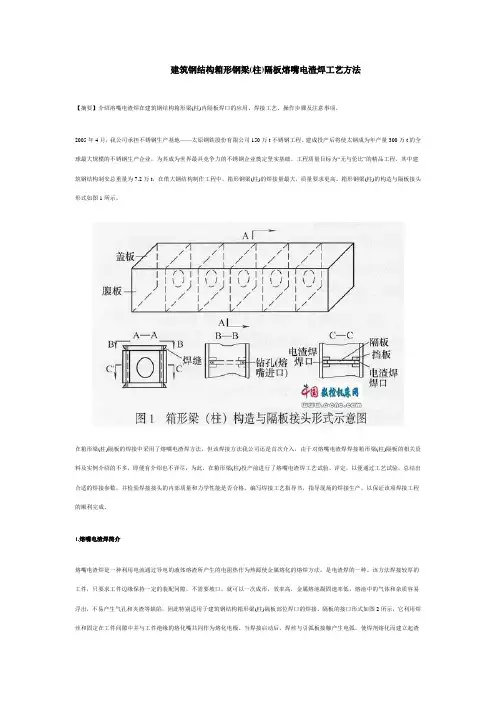

箱形钢梁(柱)的构造与隔板接头形式如图1所示。

在箱形梁(柱)隔板的焊接中采用了熔嘴电渣焊方法,但该焊接方法我公司还是首次介入,由于对熔嘴电渣焊焊接箱形梁(柱)隔板的相关资料及实例介绍的不多,即便有介绍也不详尽,为此,在箱形梁(柱)投产前进行了熔嘴电渣焊工艺试验、评定,以便通过工艺试验,总结出合适的焊接参数,并检验焊接接头的内部质量和力学性能是否合格。

编写焊接工艺指导书,指导现场的焊接生产,以保证该项焊接工程的顺利完成。

1.熔嘴电渣焊简介熔嘴电渣焊是一种利用电流通过导电的液体熔渣所产生的电阻热作为热源使金属熔化的熔焊方法,是电渣焊的一种。

该方法焊接较厚的工件,只要求工件边缘保持一定的装配问隙,不需要坡口,就可以一次成形,效率高,金属熔池凝固速率低,熔池中的气体和杂质容易浮出,不易产生气孔和夹渣等缺陷,因此特别适用于建筑钢结构箱形梁(柱)隔板部位焊口的焊接。

隔板的接口形式如图2所示,它利用焊丝和固定在工件间隙中并与工件绝缘的熔化嘴共同作为熔化电极。

当焊接启动后,焊丝与引弧板接触产生电弧,使焊剂熔化而建立起渣池,熔化嘴和不断送入熔化嘴内的焊丝一起熔化作为填充金属,使渣池逐渐上升(因铁水重渣池轻,熔渣自然上升)而形成焊缝。

详见图2所示。

2.焊接材料与焊接设备钢种:Q345B、Q345C,板厚:δ=16~50mm。

焊丝:φ2.5m m、φ3.2mm,H08MnMoA、H10Mn2。

低碳钢A-TIG焊接方法的试验研究①甘肃工业大学 (兰州市730050)樊丁顾玉芬石玗张瑞华摘要:对一种高效的TIG焊方法-A-TIG进行了初步研究。

A-TIG即在预先准备好的施焊材料上涂敷一层表面活性剂,对其进行系列堆焊试验。

结果表明:在相同焊接参数下,涂敷表面活性剂后焊接电弧有明显收缩,熔池深度也有显著增加,而熔宽稍有减少。

着重介绍了活性剂成分的调配及活性剂成分对熔深变化的影响,并且对熔深增加机理进行了初步研究。

关键词:A-TIG 焊接熔深活性剂电弧收缩表面张力0 前言TIG焊在现代焊接法中很普及,它的优点是焊缝质量高,一般用于精密焊接及高质量的焊接场所。

其主要缺点是:单道焊接熔深浅;对材料成分的变化敏感;生产效率低。

近年来,一种新型的焊接法-A-TIG (Activating flux TIG)焊正引起世界范围内人们的高度重视。

A-TIG方法是在施焊板材的表面涂上表面活性剂,然后再施行常规TIG焊。

该方法可大大提高焊接熔深,利用这种方法和技术可使焊接熔深和生产效率比常规TIG 焊增加1~3倍,对板厚3~8mm材料无需开坡口,可一次焊接完成。

正因如此,引起了乌、英、日、美等国的高度重视。

目前乌克兰巴顿焊接研究所已将该技术应用于焊接核反应堆管子部件等重要工程结构的生产中[2],国内研究才刚刚起步。

本文针对低碳钢进行了系列试验研究。

1 试验方法1.1 材料和试样本试验采用的施焊板材为低碳钢,基础的表面活性剂材料主要为SiO2,TiO2、CaO、MgO、卤化物,Cr2O3等。

试样尺寸为200x80x6mm1.2 试验方法试验使用的焊接电源为唐山松下生产的晶闸管控制/交直流两用焊接电源,焊接电流为130A,焊接速度为70mm/min。

称取各种成分用的是电子天平,精度为0.01mg。

焊前用丙酮将按一定比例调配的活性剂搅拌成浆糊状,用刷子均匀地刷到工件的一端。

在同一焊接规范下,将有涂层区和无涂层区一次焊接完成。

国内外电子束焊接技术研究现状摘要综述了电子束焊接技术的国内外研究发展动态。

简述了电子束焊接基本原理及国内外研究者已取得的部分研究成果,并展望了异种材料电子束焊接技术的研究方向。

关键词电子束焊接0引言随着全球工业化步伐的加快及现代科学技术的突飞猛进,焊接这门古老而现代的技术也在不断地完善和发展,可以说焊接已在现代的生产生活中占有极为重要的地位。

近代焊接技术,自1882 年出现碳弧焊开始,迄今已经历了100 多年的发展历程,为了适应工业发展及技术进步的需要,先后产生了埋弧焊、电阻焊、电渣焊及各种气体保护焊等一系列新的焊接方法。

进入20 世纪60 年代后,随着焊接新能源的开发和焊接新工艺的研究,等离子弧切割与焊接、真空电子束焊接及激光焊接等高能束技术也陆续应用到各工业部门,使焊接技术达到了一个新的水平。

特别是近年来,航空、航天、原子能等尖端工业的发展需求,不断提出了具有特殊性能材料的焊接问题,如高强钢、超高强钢、特种耐热耐腐蚀钢、高强不锈钢、特种合金及金属间化合物、复合材料、难熔金属及异种材料焊接问题。

而电子束焊接技术以其与其它熔化焊相比独具的功率密度大、深宽比大、焊接区变形小、能耗低、易于控制实现自动化等优点,在航空、航天及原子能工业和其它军用、民用制造业中得到了高度重视及应用发展。

为此,较系统、全面地了解当今电子束焊接技术的国内外的研究发展现状,以及电子束焊接技术及相关工艺应用的成果,对于电子束焊接技术领域研究发展方向的准确把握及其开展进一步研究工作有着极大的指导意义。

1 电子束焊接方法电子束焊接( EBW) 是利用电子枪中阴极所产生的电子在阴阳极间的高压(25~300 kV) 加速电场作用下被拉出,并加速到很高的速度(0. 3~0. 7 倍光速) ,经一级或二级磁透镜聚焦后,形成密集的高速电子流,当其撞击在工件接缝处时,其动能转换为热能,使材料迅速熔化而达到焊接的目的,见图1 。

其实,高速电子在金属中的穿透能力非常弱,如在100 kV 加速电压下仅能穿透0. 025 mm。

A-TIG焊工艺特点和应用情况A-TIG焊接技术是基于TIG焊技术的焊接新工艺。

继承了TIG焊焊接质量良好的优点,又可以大幅度增加焊缝熔深,提高焊接生产率,克服了TIG焊因单道焊熔深小,焊接生产率低以至应用场合大受限制的缺点。

据报道,在不开坡,不使用填充材料的情况下, 采用A-TIG焊可将12mm厚的碳锰钢一道焊透,实现单面焊双面成形。

由于其具有能够成形具有材料梯度的零件、成本低和成形材料广泛等优点,因此在越来越多的领域得到了应用。

它是快速成形技术普遍推广的有效方式,也是成形具有材料梯度零件的最可行的工艺。

A-TIG焊接产生的背景及主要的优点:钨极氢弧焊(TIG焊)一般适用于精密焊接及高质量焊接场合,可获得高纯净度超低氮的优质焊缝,是焊接各种有色金属及合金、不锈钢、高温合金超高强度钢等材料的理想方法。

但是由于TIG焊焊接电弧热量分散,能量密度低,电弧力小,以及因钨电极在焊接中的发热烧损而使焊接电流的选取受许用焊接电流的限制,这些因素都导致了在正常的焊接参数下,TIG焊的单道焊接只能获得很低的熔深。

对于不锈钢, 板厚小于3mm时可以一次焊透,超过此厚度的焊件不但需要开坡口,进行多层填丝焊,甚至还需要预热才能施焊。

为解决TIG焊熔透量较低的问题,人们曾作过许多研究工作。

例如:单方面增加焊接电流,或者在保护气体中加人氦气、氢气等成分,用以增加焊缝熔深二这些措施虽取得了一些成绩,但因随之而来的负面效应仍有不尽人意之处。

在上世纪60年代,乌克兰巴顿焊接研究所的专家根据焊缝中微量元素影响焊缝熔深的这一现象,于焊接前将含有某些微量元素的活性焊剂涂在待焊工件表面上进行焊接,用以影响焊缝的形状,从而达到有选择地控制焊缝形状的目的,随后的研究成果逐步形成最初的A-TIG焊接工艺。

A-TIG焊的优点主要有,(1)操作简单方便成本低A-TIG使用特殊研制的助焊剂,在焊前涂敷到被焊工件的表面使用普通的TIG焊焊接设备和参数规范就可以进行焊接焊后附在焊缝表面的熔渣可以简单地采用刷洗的方法去除不会对焊缝产生污染。

乌克兰国家科学院巴顿焊接研究所简介(初稿)姜莉莉2011-2-25 2乌克兰国家科学院巴顿焊接研究所简介乌克兰国家科学院巴顿焊接研究所在杰出的工程师、学者、科学院院士叶甫盖尼.奥斯卡洛维奇.巴顿先生的倡议下,于1934 年 1 月成立。

研究所是在电焊委员会的焊接实验室和基辅工学院的工程构筑物教研室的基础上建立起来的。

巴顿院士确立的焊接研究所在焊接领域的基础科学方向,一直沿用至今。

1953 年至今,研究所的所长是科学院院士鲍里斯.叶甫盖尼耶维奇.巴顿。

研究所的早期工作:证明了焊接结构加工在原理上是可能的,焊接结构加工不仅在耐久性和可靠性上不亚于铆接结构,而且技术和经济指标都相当优越,因此被广泛应用于工业。

1940 年前,使用焊剂的高效自动电弧焊接工艺完成了研制,并开始应用于国家工厂。

在伟大的卫国战争时期,研究所的工作人员正是采用这种工艺,在乌拉尔山脉的坦克厂车间里焊接装甲钢,流水作业生产了T-34 坦克的焊接车身,并使另一种军事装备的焊接实现了机械化。

战前和战时是研究所新的科学学派形成的时期,1945 年焊接研究所以叶甫盖尼.奥斯卡洛维奇.巴顿命名,就是对这种学派威望的充分肯定。

在战时国民经济遭到破坏的恢复时期,研究所的全体人员致力于扩大借助于焊剂的高效自动和半自动化焊接的应用范围,用以取代手工焊接,致力于使焊接结构合理化,使焊接生产工业化。

研究所的工作人员在世界上首次实现了在安装过程中直接进行板材结构的自动焊接。

这一时期的工作对战后工业的恢复速度起到决定性影响:新的3现代化的建筑金属结构制造业得以发展,重型、运输、化学、动力及其它领域机械制造中高可靠性的焊接零部件得以生产。

研究所工作中最为重要的成就之一开始于20世纪50年代,研究所开始研究大厚度的金属熔化焊接工艺-电渣焊。

这种工艺使重型机架、锅炉、水力机组和其它独一无二的锻焊结构和铸焊结构的生产发生了翻天覆地的变化。

晚些时候,研究所与中央机器制造技术研究所及其他机构共同研制出的在碳酸气体中使用金属丝进行焊接的方法在工业中获得了广泛应用,从而保证了焊接工作机械化水平的大幅提高。

脉冲电弧焊、焊丝混合气体(活性气体和惰性气体)保护焊的工艺和设备的研制是熔化电极电弧焊的进一步发展。

20 世纪50 年代起,在科学院院士鲍里斯.叶甫盖尼耶维奇.巴顿的倡议下,研究所针对使用焊接热源以获取更高质量高可靠性的金属和合金的研究开展论文检索和实验研制工作。

该技术领域被命名为-专业电力冶金学,是目前研究所第二重要的科研方向。

全体员工在这一新领域的工作又一次推动了现代化高质量冶金学的发展。

20 世纪80年代初期,研究所又形成了一个科研方向-保护涂层和耐磨层的热喷涂。

近年来,研究所研制了一种独一无二的活体焊接技术,该技术已在动物身上通过鉴定,并使用在人体的外科手术中。

1969年宇宙飞船“联盟6号”的宇航员В.Н. 库巴索夫在世界上首次完成了在设备“火神号”上进行的独有的电子束、等离子和熔化电极焊接试验,这些焊接方法都是由焊接研究所研制的。

理所当然地,航天工艺学开始了,这一学科对于征服宇宙空间具有大的意义。

1984 4 年宇航员萨维茨卡娅和宇航员贾尼别科夫在太空中第二次使用焊接研究所研制的万能手动工具完成了焊接、低温焊接、切割和喷涂试验。

晚些时候,在太空中进行了12 米桁架结构展开的综合试验,这种桁架是用万能手动工具对其单独部件进行焊接和低温焊接而成,2个15 米的桁架结构展开,向“和平号”轨道站对头结合。

桁架结构是太阳能电池帆板的支撑结构。

研究所完成的各种金属、合金熔化焊接的物理、冶金特性的系统性研究具有非常重要的意义。

焊缝金属的结晶过程被掌握,焊缝结构和化学成分的不均匀性被确定,裂纹形成机理被揭示,以及与这些进行斗争的方法被找出。

这些研究结果是建立和完善材料焊接和堆焊的理论基础。

乌克兰国家科学院巴顿焊接研究所一个综合性科研机构,内设一个试验设计工艺处,一个实验生产部门,3个试验工厂,一系列工程中心。

研究所所有机构员工总数近3500 人,研究所本身有员工1700 人。

科技人员300多人,其中院士9名,通讯院士7名,博士72名,副博士200多名。

研究所主要的科研方向:焊接、低温焊接、堆焊、喷涂及同类工艺实质的综合性研究,及在此基础上新型高效工艺、设备及材料的研制;焊接结构耐久性和使用性能研究,它的设计原理和基础的研究,可靠性、耐久性和寿命的提高;焊接过程和同类工艺的自动化、机械化; 5高质量合金、复合金属及其制品的新型电子冶金生产工艺和设备的研制;研究所的工作成果可以用销售出的许可证和获得的专利来确认。

目前,研究所已向美国、西德、日本、俄罗斯、瑞典、法国、中国等国出售许可证150多份。

获得乌克兰、俄罗斯和独联体之外国家专利数近2600 项,发明证书6500 多项。

近年来,研究所的工作人员完成的用于国民经济的60 多项研究成果分别获得了列宁奖、国家科技奖、乌克兰优秀学者奖等奖励。

研究所与西欧、美国、亚洲主导的焊接中心有广泛的国际联系,并在组织公共科学研究领域开展了大量工作,是国际焊接研究所和欧洲焊接联盟成员。

挂靠在研究所的行业组织:独联体国家焊接和同类工艺国际委员会、国际焊工学会和乌克兰焊工协会委员会。

乌克兰科学院巴顿焊接研究所国别:乌克兰类别:化学与新材料【大中小】前苏联乌克兰科学院巴顿焊接研究所,建于1934年,至今已有近70年的历史。

是世界上最大的焊接研究所、前苏联焊接研究的中心,也是焊接与电冶金综合研究机构。

该研究所包括有研究所、设计工艺处、焊接设备厂、焊接材料厂、特殊电气冶金试验厂以及计划筹建中的实验产品制造厂等。

另外,还设有焊接教育中心。

巴顿焊接研究所鼎盛时期职工总数约8500人。

其中,研究所2000余人,设计工艺处2500人,工厂及实验产品制造厂4000人。

全所60%以上为技术人员,有约400多名博士与副博士,11名前苏联科学院及乌克兰科学院院士及通讯院士,50名博士教授。

现职工总数近1000人。

巴顿焊接研究所,鼎盛时期年研究经费预算达2000万瑞士法郎,其中35%由政府拨给,其余65%则为与企业所签合同收入。

研究所的总建筑面积达10000平方米,装备有各种现代工业设备、特殊试验台、计算机及控制装置等。

研究所担负的任务有:(1)关于焊接、焊接结构及特殊电冶金理论基础和应用的开发研究(占工作总量的70%);(2)帮助厂家和有关部门引进新技术及设备(占工作量的25%);(3)培训各类人员(占工作总量的5%)。

研究所的主要科学发展方向是:金属和非金属材料的焊接与钎焊实质的综合研究,并在此基础上发展新的工艺方法;焊接材料和设备;焊接结构及其承载力的研究;机械化生产;特殊冶金方法;用于制造钢铁、合金和铸铁及具有特殊性能的质量均一的薄涂层等。

为适应这一发展方向,研究所开展的科研工作有:焊接方法的理论(如离子物理及其他热源的基础理论等),焊接及表面修整技术25%焊接物理(包括金属高温冶金、熔化、合金化和结晶过程的物理和物理化学;固体物理;韧性和强度等)以及新焊接方法14%焊接材料(焊条、焊丝、焊剂等)10%钎焊及焊料3%焊接结构(应力、变形、适应性、设计)11%电源、焊接设备、自动化系统及设备(如焊接工艺过程的自动控制系统)15% 无损检验方法及设备5%特殊电冶金14%其他(数学研究方法、成本)3%巴顿焊接研究所已发展了一系列焊接工艺方法,并使之用于实际,如埋弧自动焊、电渣焊、机械化水下焊接、闪光焊等,用于多层高压容器及管道、桥梁和高炉等产品的制渣。

该所还发展了电渣重熔及具有特殊质量的钢铁和合金的电渣铸造、金属材料的等离子重熔等。

建立了用于空间真空与失重条件下的焊接基础工艺和特殊设备,而且于1969年第一次在宇宙空间实现了焊接与切割,1979年实现了电子束蒸镀。

巴顿焊接研究所设有焊接教育中心,该中心与基辅工学院共同负责对焊接工程师的理论与技能的重新考核,以及负责UNIDO焊接工程师的培训。

另外,每年还培养50名研究生,所学课程为莫斯科物理工业大学的硕士及博士的课程。

巴顿焊接研究所在焊接和特殊冶金领域处于前苏联的领导地位。

与国际上许多研究所及公司有着广泛的学术与商业交往。

1977年,前苏联在该所设立国家焊接委员会,代表前苏联参加国际焊接学会。

研究所公开出版刊物为《自动焊》和《特种电冶金问题》。

《自动焊》杂志除俄文版外,还有由英国焊接研究所翻译出版的英文版《Automatic Welding》。

《特种电冶金问题》为一论文集,每年两期,1973年创刊。

研究所今后还将增设机器人工程中心及保护膜工程中心;继续开展焊接(如电渣焊、等离子焊、电子束焊及其他)研究;开设焊接技术接待室,推进与产业界的合作;进一步充实、完善技术人员培训课程等。

三、信息化的焊接工艺1.信息化焊接系统。

2.焊缝的力学性能检测系统。

3.焊接钛及其合金的技术信息系统。

4.机械化电弧焊接技术的设计系统。

5.轻合金焊接技术的设计系统。

6.在钢构焊接时,运用电脑程序来预测焊接对象的微观结构和力学性能。

7.电弧堆焊的技术信息系统。

四、焊接技术的信息化研发1.电子散斑干涉法—用设备和软件检测残余金属和非金属材料的结构应力。

2.用现代信息化的程序和模型对焊接接头及关键部件进行剩余寿命预测。

3.火电厂和核电厂管道腐蚀监测电脑监视系统。

4.电弧堆焊技术法修复和加强冶金设备零件的信息化设计系统。

5.基本培训内容的计算机认证测试系统。

6.信息检索系统。

7.与焊接相关的数据库。

8.轻合金焊接技术的计算机设计系统。

9.开发多道焊安装环接头的计算机设计系统。

10.管道与管板焊接的计算机设计系统。

11.二氧化碳和惰性气体保护埋弧焊的模式选择信息检索系统。

12.焊接选择和电渣焊模式确定系统(ESWSys)。

13.钢结构电弧焊。

基于计算机模型ArcWeldSys的焊接选择系统。