互联网与工业以太网现场总线框架

- 格式:docx

- 大小:3.15 MB

- 文档页数:3

“工业互联网”系列科普问答一、什么是“工业互联网”?工业互联网(IndustrialInternet)是新一代信息通信技术与工业经济深度融合的新型基础设施、应用模式和工业生态,通过对人、机、物、系统等的全面连接,构建起覆盖全产业链、全价值链的全新制造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供了实现途径,是第四次工业革命的重要基石。

工业互联网不是互联网在工业的简单应用,而是具有更为丰富的内涵和外延。

它以网络为基础、平台为中枢、数据为要素、安全为保障,既是工业数字化、网络化、智能化转型的基础设施,也是互联网、大数据、人工智能与实体经济深度融合的应用模式,同时也是一种新业态、新产业,将重塑企业形态、供应链和产业链。

当前,工业互联网融合应用向国民经济重点行业广泛拓展,形成平台化设计、智能化制造、网络化协同、个性化定制、服务化延伸、数字化管理六大新模式,赋能、赋智、赋值作用不断显现,有力的促进了实体经济提质、增效、降本、绿色、安全发展。

二、为什么要发展“工业互联网”?近年来,新一轮科技革命和产业变革快速发展,互联网由消费领域向生产领域快速延伸,工业经济由数字化向网络化、智能化深度拓展,互联网创新发展与新工业革命形成历史性交汇,催生了工业互联网。

加快发展工业互联网,促进新一代信息技术与制造业深度融合,是顺应技术、产业变革趋势,是加快制造强国、网络强国建设的关键抓手,是深化供给侧结构性改革、促进实体经济转型升级,也是实现“碳达峰、碳中和”目标,持续推进可持续发展的客观要求。

从工业经济发展角度看,工业互联网为制造强国建设提供关键支撑。

一是推动传统工业转型升级。

通过跨设备、跨系统、跨厂区、跨地区的全面互联互通,实现各种生产和服务资源在更大范围、更高效率、更加精准的优化配置,实现提质、降本、增效、绿色、安全发展,推动制造业高端化、智能化、绿色化,大幅提升工业经济发展质量和效益。

二是加快新兴产业培育壮大。

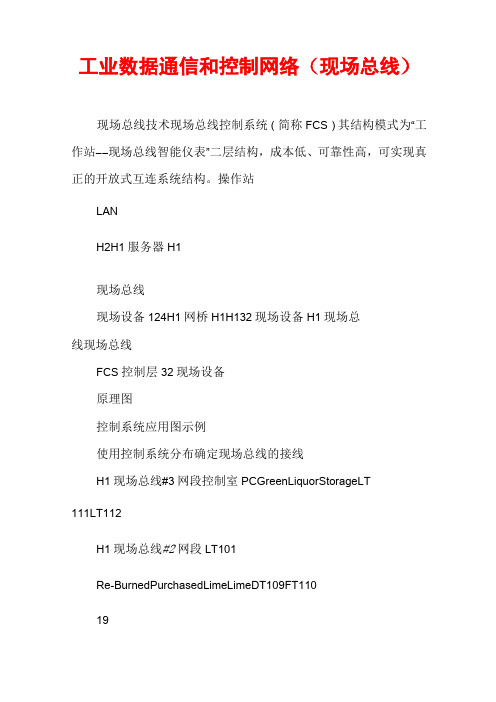

工业数据通信和控制网络(现场总线)现场总线技术现场总线控制系统(简称FCS)其结构模式为“工作站――现场总线智能仪表”二层结构,成本低、可靠性高,可实现真正的开放式互连系统结构。

操作站LANH2H1服务器H1现场总线现场设备124H1网桥H1H132现场设备H1现场总线现场总线FCS控制层32现场设备原理图控制系统应用图示例使用控制系统分布确定现场总线的接线H1现场总线#3网段控制室PCGreenLiquorStorageLT111LT112H1现场总线#2网段LT101Re-BurnedPurchasedLimeLimeDT109FT11019SC11124IP102IP104AIP104BCoolerSC11225SC1102320FT102AT10321TT104HeaterCV-101A/OAT106AT107AAT107BLT108SC10822H1现场总线#1网段TT105现场总线定义现场总线是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通信网络。

它的关键标志是能支持双向、多节点、总线式的全数字通讯。

网络节点网络体系包括IPC、PLC以及各种智能化的现场控制设备基于统一、规范的通信协议通过同一总线实现相互间的数据传输与信息共享位于生产控制的底层网络结构通信总线在现场设备中的延伸现场总线的发展1996年到1998年,国际性组织FF(现场总线基金会)和PNO(Profibus国际组织)先后发布了适于过程自动化的现场总线标准H1、H2(HSE)和Profibus-PA,H1和PA都在实际工程中开始应用。

1999年底,包含8种现场总线标准在内的国际标准IEC-61158开始生效,除H1、HSE和PA外,还有WorldFIP、Interbus、ControlNet、P-NET、SwiftNet等五种。

Profibus较适合于工厂自动化,CAN适用于汽车工业,FF总线(FoundationFieldbus)主要适用于过程控制现场总线的网络结构现场总线的星形网络结构现场总线的网络结构特点Ethernet/HighwayFiledbusIPC、PLC。

工业现场总线体系介绍工业现场总线(Industrial Fieldbus)是一种用于工业控制领域的通讯系统技术,它能够实现多个设备之间的数据交换和通信。

工业现场总线系统是由若干个节点组成的,每个节点可以连接一个或多个设备,包括传感器、执行器、PLC(可编程逻辑控制器)等。

总线系统可以实现设备之间的数据传输、控制指令传达等功能。

总线系统的主要作用是使各个设备之间可以实现信息的共享和集成。

传统的控制系统往往需要大量的硬件设备和复杂的布线,而总线系统可以通过一个统一的总线将各个设备连接在一起,大大减少了系统的复杂性和成本。

此外,总线系统还具有灵活性和可扩展性强的特点,可以根据实际需求对系统进行调整和升级。

工业现场总线的发展可以追溯到20世纪80年代初,当时的西门子公司首先提出了一种用于连接PLC的域总线系统,即PROFIBUS。

随后,其他公司也相继推出了自己的总线系统,如施耐德电气的Modbus、ABB的FieldBus和Yokogawa的HART等。

总线系统通常由以下几个组成部分构成:总线介质、节点、传输协议和应用软件。

总线介质是指传输信号的媒介,可以是电缆、光纤或无线信号。

不同的总线系统使用不同的总线介质,如PROFIBUS使用双绞线,而FOUNDATION Fieldbus使用双绞线或光纤。

节点是总线系统中的每个设备,每个节点都有唯一的地址。

节点可以是传感器、执行器、PLC等,它们通过总线与其他设备进行通信和数据交换。

节点可以发送和接收数据,根据命令进行相应的操作。

传输协议是总线系统中节点之间通信的规范和约定。

传输协议定义了数据的格式、传输速率、错误检测和纠正等功能。

不同的总线系统使用不同的传输协议,如PROFIBUS使用RS-485作为物理层协议,而FOUNDATION Fieldbus使用HART作为物理层协议。

应用软件是用于配置和管理总线系统的软件。

应用软件可以用于设置节点的地址、数据采集和监控、故障诊断等功能。

单片机作业工业总线与温度测量班级:学号:姓名:工业总线可分为以下三种基本类型:传感器级总线、设备级总线和现场总线。

传感器级和设备级总线属于较低层次的工业网络,用于处理传感器、行程开关、继电器、接触器和阀门定位器这类工业设备;而现场总线是一种较高层次的工业网络,用于完成一些过程控制器或现场仪表之间的通信。

另外,由于设备级总线和现场总线有时完成相同的功能,因此它们之间是相互关联的,并且可同时存在于同一系统中(现场总线是用于过程控制现场仪表与控制室之间的一个标准的、开放的、双向的多站数字通信系统。

随着计算机技术、通讯技术、集成电路技术的发展,以全数字式现场总线(FIELDBUS)为代表的互联规范,正在迅猛发展和扩大。

由于采用现场总线将使控制系统结构简单,系统安装费用减少并且易于维护;用户可以自由选择不同厂商、不同品牌的现场设备达到最佳的系统集成等一系列的优点,现场总线技术正越来越受到人们的重视。

近十几年由于现场总线的国际标准不能建立,现场总线发展的种类较多,约有40余种:如德国西门子公司Siemens的ProfiBus,法国的FIP,英国的ERA,挪威的FINT,Echelon公司的LONWorks,PhenixContact公司的InterBus,RoberBosch公司的CAN,Rosemounr公司的HART,CarloGarazzi公司的Dupline,丹麦ProcessData公司的P-net,PeterHans公司的F-Mux,以及ASI(ActraturSensorInterface),MODBus,SDS,Arcnet,国际标准组织-基金会现场总线FF:FieldBusFoundation,WorldFIP,BitBus,美国的DeviceNet与ControlNet等等。

现场总线的种类主要有:基金会现场总线FF;ProfiBus;WorldFIP;ControlNet/DeviveNet;CAN等1、基金会现场总线FF现场总线基金会包含100多个成员单位,负责制订一个综合IEC/ISA标准的国际现场总线。

现场总线概述1 前言现场总线的技术基础是一种全数字化、双向、多站的通信系统,是应用于各种计算机控制领域的工业总线。

用现场总线将现场各控制器及仪表设备互连,构成现场总线控制系统,同时控制功能彻底下放到现场,降低了安装成本和维护费用。

当今现场总线技术一直是国际上各大公司激烈竞争的领域,由于现场总线技术的不断创新,过程控制系统由第四代的DCS发展至今的FCS(Fieldbus Control System)系统,已被称为第五代过程控制系统。

而FCS和DCS的真正区别在于其现场总线技术。

现场总线技术以数字信号取代模拟信号,在3C(Computer计算机、Control控制、Commcenication 通信)技术的基础上,大量现场检测与控制信息就地采集、就地处理、就地使用,许多控制功能从控制室移至现场设备。

2 现场总线控制系统的结构及其特点国际电工协会(IEC)的SP50委员会对现场总线有以下三点要求:同一数据链路上过程控制单元(PCU)、PLC 等与数字1/ O设备互连;现场总线控制器可对总线上的多个操作站、传感器及执行机构等进行数据存取;通信媒体安装费用较低。

现场总线是一种串行的数字数据通讯链路,它沟通了生产过程领域的基本控制设备(即现场级设备)与更高层次自动控制领域的自动化控制设备(即车间级设备)之间的联系。

现场总线控制系统主要包括一些实际应用的设备,如PLC、扫描器、电源、输入输出站、终端电阻等。

其它系统也可以包括变频器、智能仪表、人机界面等。

系统中的主控器(Host)可以是PLC或PC,通过总线接口对整个系统进行管理和控制。

其总线接口,有时可以称为扫描器。

可以是分别的卡件,也可以集成于PLC中。

总线接口作为网络管理器和作为主控器到总线的网关,管理来自总线节点的信息报告,并且转换为主控器能够读懂的某种数据格式传送到主控器。

总线接口的缺省地址通常设为“0”电源,是网络上每个节点传输和接收信息所必需的。

工控领域最流行的九大现场总线发布时间:2012-7-27 22:00 发布者:1770309616关键词:现场总线, 工业以太网, 工业通信现场总线(Fieldbus)是20世纪80年代末、90年代初国际上发展形成的,用于现场总线技术过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。

它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。

它不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统。

这项以智能传感、控制、计算机、数字通讯等技术为主要内容的综合技术,已经受到世界范围的关注,成为自动化技术发展的热点,并将导致自动化系统结构与设备的深刻变革。

国际上许多实力、有影响的公司都先后在不同程度上进行了现场总线技术与产品的开发。

现场总线设备的工作环境处于过程设备的底层,作为工厂设备级基础通讯网络,要求具有协议简单、容错能力强、安全性好、成本低的特点:具有一定的时间确定性和较高的实时性要求,还具有网络负载稳定,多数为短帧传送、信息交换频繁等特点。

由于上述特点,现场总线系统从网络结构到通讯技术,都具有不同上层高速数据通信网的特色。

一般把现场总线系统称为第五代控制系统,也称作FCS——现场总线控制系统。

人们一般把50年代前的气动信号控制系统PCS称作第一代,把4~20mA等电动模拟信号控制系统称为第二代,把数字计算机集中式控制系统称为第三代,而把70年代中期以来的集散式分布控制系统DCS称作第四代。

现场总线控制系统FCS作为新一代控制系统,一方面,突破了DCS系统采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;另一方面把DCS的集中与分散相结合的集散系统结构,变成了新型全分布式结构,把控制功能彻底下放到现场。

可以说,开放性、分散性与数字通讯是现场总线系统最显著的特征。

现场总线技术展望与发展趋势现场总线技术的发展应体现为两个方面:一个是低速现场总线领域的继续发展和完善;另一个是高速现场总线技术的发展。

工业现场总线的概念工业现场总线的概念工业现场总线是指用于工业自动化领域中不同设备之间进行数据通信的一种通信协议。

它提供了一种统一的标准接口和通信协议,使得各种设备能够方便地进行数据交换和通信。

总线的定义总线是指在多个设备之间传输信息的一种通信方式。

它将多个设备连接在一条线上,通过这条线进行数据传输。

在工业现场,总线通常用于连接各种传感器、执行器、控制器等设备。

工业现场总线的优点•简化系统结构:工业现场总线能够将不同设备通过一条总线连接起来,避免了复杂的布线结构,减少了硬件成本和维护难度。

•提高设备之间的互操作性:工业现场总线定义了统一的通信协议和数据格式,使得不同厂家生产的设备可以进行有效的数据交换和通信。

•实时性能好:工业现场总线通常采用高速传输协议,可以实现实时性要求高的应用场景,如工业控制系统。

常用的工业现场总线协议1. ModbusModbus是一种常用的工业现场总线通信协议,广泛应用于工业自动化领域。

它采用了客户-服务器的通信模型,支持RS485、TCP/IP等传输介质,具有简单易用、开放性强的特点。

2. ProfibusProfibus是一种德国工业自动化领域常用的工业现场总线协议,被广泛应用于工业自动化设备之间的数据通信。

它支持RS485、光纤等传输介质,具有高速传输、可靠性高的特点。

3. Ethernet/IPEthernet/IP是一种基于以太网的工业现场总线协议,它结合了工业自动化领域的实时性要求和以太网的高带宽优势。

它采用了CIP (Common Industrial Protocol)作为通信协议,可以在以太网上实现实时性能好的数据通信。

4. CANopenCANopen是一种基于CAN总线的工业现场总线协议,主要应用于工业自动化领域中的灵活自动化系统。

它具有高实时性、可靠性强、支持多设备连接等特点。

结论工业现场总线是工业自动化领域中设备之间进行数据通信的一种重要方式。

它通过定义统一的通信协议和数据格式,实现了不同设备之间的互操作性和数据交换。

从整个IEC61158标准的构成来看,该系列标准是经过长期技术

争论而逐步走向合作的产物,标准采纳了经过市场考验的20种主要

类型的现场总线、工业以太网和实时以太网,具体详情见下表:

各种工业以太网的区别其实就是协议的区别,其中最主要的还是

应用层协议的区别。都是以太网通讯,只是每个公司的叫法不一样,西

门子用PROFINET、AB用Ethernet/IP,施耐德的MODBUS

TCP/IP。

类型 技术名称 类型 技术名称

Type1 TS61158 现场总线 Type11

TCnet 实时以太网

Type2 CIP 现场总线 Type12

EtherCAT 实时以太网

Type3 Profibus 现场总线 Type13

Ethernet Powerlink 实时以太网

Type4 P-NET 现场总线 Type14

EPA 实时以太网

Type5 FF HSE 高速以太网 Type15

Modbus-RTPS 实时以太网

Type6 SwiftNET 被撤销 Type16

SERCOS I, II 现场总线

Type7 WorldFIP 现场总线 Type17

VNET/IP 实时以太网

Type8 INTERBUS 现场总线 Type18

CC_Link 现场总线

Type9 FF H1 现场总线 Type19

SERCOS III 实时以太网

Type10 PROFINET 实时以太网 Type20

HART 现场总线

云端数据工厂管理

用户

MES系统

工厂管理网

Internet

工业Ethernet

核心路由器

APC服务器

数据库服务器

操作站1 ...

操作站n

数据库

工程师站

工业交换机

工业Ethernet

控制器

传感器

执行器

网桥

现

场

总

线

网关

过程

控制

...

设备1

设备n

PLC

监控设备

生产制

造控制

远程故障诊断系统

远程监控中心

生产厂家

I

n

t

e

r

n

e

t

数据采集网

控制系统内部网

PLC

网关

控制内部网主要包括控制器、 服务器(包括操作员站) 等, 是

整个工业网络的核心。过程数据从底层控制系统内部生产,通过内部

控制网传 输到数据采集网,再传输到管理信息网,在此基础上开发

出如 MES(Manufacturing Execution System)等多种上层的管理应

用。

在 Internet 技术高度发展的今天,基于 Internet 的现场总

线技术已呼之欲出,许多关键技术已逐步被解决。因此,可以说目前

的基于 Internet 的现场总线技术已部分达到实际应用的要 求具体

表现在以下几个方面:

(1)远程监控:运用监控页面,远程客户端可以直接在浏览器

上观察设备的运行状况,并能获得相应的设备参数,监控远程设备的

运行。

(2)远程故障诊断:当系统运行出现故障时,通过远程客户端

访问系统数据库即可获得任意时刻现场总线上任何智能模块运行的

状态、系统参数和故障代码,直接通过网络反馈到设备的生产厂家,

找出解决方案,通过远程更改设置参数、重新装载程序或将处理故障

方法发给现场维护人员,恢复设备运行,

(3)参数恢复,软件升级:可以由设备的生产厂家直接将设备

最新参数或升级版本的设备程序从远程客户端写到现场总线的智能

模块中,实现软件升级和参数重置。