汽车涂装节能减排工艺分析

- 格式:pdf

- 大小:258.55 KB

- 文档页数:2

第1篇时光荏苒,岁月如梭。

转眼间,本年度的涂装工作已接近尾声。

在过去的一年里,涂装部全体员工团结一心,共同努力,克服了重重困难,取得了显著的成绩。

在此,我谨代表涂装部,向全体员工表示衷心的感谢和崇高的敬意!一、回顾过去,成绩斐然1. 技术创新,提升涂装质量本年度,涂装部加大了技术创新力度,成功研发了新型涂装工艺,有效提高了涂装质量。

通过对涂装设备进行升级改造,降低了设备故障率,提高了生产效率。

2. 节能降耗,降低生产成本我们积极响应国家节能减排政策,加大节能降耗力度。

通过优化生产流程、改进操作方法,全年油漆消耗平均节约超3%,为企业降低了生产成本。

3. 安全生产,筑牢发展基石涂装部始终将安全生产放在首位,严格执行安全生产规章制度,加强安全教育培训,提高员工安全意识。

全年未发生重大安全事故,为企业的稳健发展奠定了坚实基础。

4. 团队建设,提升员工素质我们注重团队建设,通过开展各类培训、竞赛活动,提高员工业务技能和综合素质。

全体员工团结协作,共同为涂装事业努力拼搏。

二、展望未来,任重道远面对新的一年,涂装部将继续秉承“质量第一、用户至上”的原则,紧紧围绕以下目标开展工作:1. 深化技术创新,提高涂装质量我们将继续加大技术创新力度,不断优化涂装工艺,提高涂装质量,以满足市场需求。

2. 持续节能降耗,降低生产成本我们将继续优化生产流程,提高设备利用率,降低生产成本,为企业创造更多效益。

3. 严格安全生产,筑牢发展基石我们将继续加强安全生产管理,提高员工安全意识,确保安全生产形势稳定。

4. 加强团队建设,提升员工素质我们将继续加强团队建设,通过培训、竞赛等活动,提高员工业务技能和综合素质,为企业发展提供人才保障。

三、结语过去的一年,涂装部全体员工辛勤付出,取得了丰硕的成果。

在新的一年里,我们将继续携手并进,勇攀高峰,为实现企业高质量发展而努力拼搏。

让我们以更加饱满的热情、更加昂扬的斗志,共同迎接新的挑战,共创美好未来!最后,祝愿全体员工新年快乐,工作顺利,身体健康,家庭幸福!涂装部XXXX年XX月XX日第2篇时光荏苒,岁月如梭。

汽车涂装喷漆室循环风技术及应用董丹义【摘要】介绍了汽车涂装喷漆室循环风技术的基本参数.结合工程实际和行业动态,重点分析湿式喷漆室循环风技术和应用,对新建涂装生产线或老线循环风改造具有一定参考意义.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)013【总页数】4页(P184-187)【关键词】节能;循环风;回风温湿度;热泵【作者】董丹义【作者单位】上海市机电设计研究院有限公司,上海 200000【正文语种】中文【中图分类】U445前言随着社会经济的发展,国家越来越注重节能和环保。

在汽车涂装行业中,由于喷漆室所占能耗占比之大,喷漆节能减排技术一直是涂装技术的重中之重。

本文以常规的湿式喷漆室为例,分析循环风技术在各种工况下的应用情况。

1 循环风技术运用的必要性1.1 节能因素在汽车涂装车间中,喷漆室是能耗大户,其中又以空调为主要占比。

资料显示,喷漆室约占整个车间能耗的50%。

如何降低其能耗,一直是涂装技术人员关心的问题。

根据喷漆室几要素(作业面长度、宽度、风速和温湿度),尽可能的减少几要素数值,对于降低喷漆室的能耗有着显著意义。

1.2 技术因素随着技术的发展,大量机器人被运用在各喷漆段,以替代人工喷涂,其风速要求也大幅下降。

根据某合资品牌最新涂装线的情况,其普通车身油漆内外表面喷涂已全部由机器人旋杯喷涂完成,通过高速旋转的喷杯,油漆粒子高效雾化,在高压电场的作用下,均匀排布在涂覆件表面。

在此种情况下,新风的使用量很小,整个色漆段和清漆段,大量采用循环风,在满足消防要求的情况下,补充部分新风,排除部分废气。

1.3 环保因素自2010年起,各省陆续出台了涂装行业VOC排放法规。

各地均对排气筒的最高允许排放浓度、允许排放速率、单位涂装面积 VOC排放限值做了明确规定。

以华东地区小型乘用车的最高允许排放浓度为例,其要求都限定在30~50mg/m3范围内。

而要达到此浓度,常规配置均为转轮+RTO或TAR。

10.16638/ki.1671-7988.2018.21.091新能源汽车材料与涂装Benchmark分析沈长海1,张文浩2,王纳新1(1.浙江众泰汽车制造有限公司,浙江金华310000;2.长春汉高表面技术有限公司,吉林长春130000)摘要:文章通过在对经典新能源汽车用材料及涂装Benchmark分析,结合新能源汽车的特点,进一步探讨适合新能源汽车的涂装材料和工艺。

关键词:新能源;涂装;轻量化;Benchmark分析中图分类号:U445 文献标识码:B 文章编号:1671-7988(2018)21-265-03New energy vehicle materials and coating Benchmark analysisShen Changhai1, Zhang Wenhao2, Wang Naxin1(1.Zhejiang Zotye automobile manufacturing co. LTD, Zhejiang Jinhua 310000;2.Changchun Henkel surface technology co. LTD, Jilin Changchun 130000)Abstract: Based on the analysis of materials and coating Benchmark for classic new energy vehicles and the characteristics of new energy vehicles, this paper further discusses the coating materials and technology suitable for new energy vehicles. Keywords: new energy; coating; lightweight; benchmark analysisCLC NO.: U445 Document Code: B Article ID: 1671-7988(2018)21-265-03前言目前,能源与环境的危机加速了各国政府对汽车生产中能耗和排放的严格控制。

第1篇摘要:随着社会经济的快速发展,环境污染问题日益严重,电镀行业作为重污染行业之一,对环境的影响尤为显著。

为了实现可持续发展,本文从环保电镀新工艺的研究背景、工艺特点、应用领域等方面进行探讨,以期为我国电镀行业实现绿色转型提供参考。

一、引言电镀作为一种重要的表面处理技术,广泛应用于电子、汽车、航空航天、轻工等领域。

然而,传统的电镀工艺在生产过程中会产生大量的废水、废气和固体废弃物,对环境造成严重污染。

为了实现电镀行业的绿色可持续发展,环保电镀新工艺的研究与应用具有重要意义。

二、环保电镀新工艺的研究背景1. 生态环境恶化:近年来,我国电镀行业废水、废气排放量逐年增加,严重污染了水、大气和土壤环境。

2. 政策法规压力:国家及地方政府对环保要求日益严格,对电镀企业提出了更高的环保标准。

3. 产业转型升级:随着科技进步和市场需求的变化,电镀行业需要不断进行技术创新,提高产品质量和降低能耗。

三、环保电镀新工艺的特点1. 低毒、低污染:环保电镀新工艺采用无毒或低毒的化学原料,减少有害物质的排放。

2. 高效、节能:新工艺通过优化工艺参数,提高电镀效率,降低能耗。

3. 可再生、可循环:新工艺采用可回收、可循环的原料,减少资源浪费。

4. 自动化、智能化:新工艺采用自动化、智能化设备,提高生产效率,降低人工成本。

四、环保电镀新工艺的应用领域1. 电子行业:环保电镀新工艺在电子行业中的应用主要包括印刷电路板(PCB)、手机、电脑等产品的电镀。

2. 汽车行业:环保电镀新工艺在汽车行业中的应用主要包括汽车零部件、车身涂装等。

3. 航空航天行业:环保电镀新工艺在航空航天行业中的应用主要包括飞机、卫星等产品的表面处理。

4. 轻工行业:环保电镀新工艺在轻工行业中的应用主要包括五金制品、陶瓷、塑料等产品的电镀。

五、环保电镀新工艺的发展趋势1. 新型环保电镀材料的研发:针对不同行业的需求,开发新型环保电镀材料,降低有害物质排放。

3C1B涂装工艺的技术优势李婷婷;周波;司进华;王彦力;苗雷【摘要】3C1B技术作为比较成熟的涂装工艺技术,因为满足节能减排的发展趋势,逐渐成为汽车厂的主流技术改造或设计方案,与传统的涂装喷漆工艺相比,该技术将中涂、色漆、清漆3个涂层进行工程集约,省去了中涂烘干和打磨工序,具有投资费用与运营成本低、VOC(挥发性有机化合物)和CO2排放低、涂层外观与性能卓越等特点.【期刊名称】《上海涂料》【年(卷),期】2017(055)002【总页数】4页(P36-39)【关键词】3C1B工艺;节能减排;工程集约【作者】李婷婷;周波;司进华;王彦力;苗雷【作者单位】华晨汽车集团控股有限公司,辽宁沈阳 110044;浙江吉利集团控股有限公司,浙江杭州 310015;华晨汽车集团控股有限公司,辽宁沈阳 110044;华晨汽车集团控股有限公司,辽宁沈阳 110044;华晨汽车集团控股有限公司,辽宁沈阳110044【正文语种】中文【中图分类】TQ639近期,国家对环境治理的决心十分明确,北上广深开始执行新的环保法规,控制VOC(挥发性有机化合物)的排放。

为适应新法规的要求,很多车企开始停线改造。

3C1B涂装技术已成为国内现有汽车生产厂旧线改造的主流技术方案。

华晨汽车、南京马自达和安徽奇瑞部分工厂已经成熟应用该项技术,福特亦将老线改为高固体分3C1B工艺。

国内新建生产线,也在此技术基础上进行创新,将水性涂料和3C1B技术相结合,衍生出水性3C1B技术。

目前,通用、丰田、本田的全球涂装战略都将采用水性3C1B技术。

国内外多数汽车厂家近年来所采用的减轻环境负荷的改进涂装工序对策均以削减VOC的排放量为目的,这样却反而增加了CO2的排放量。

欧洲和日本的厂家大量使用水性涂料,水性涂料虽然VOC含量少,但由于水不易挥发,需要专用的空调设备、干燥设备,因此能源消耗增加,CO2的排放量比以往的工序增加约5%。

此外,北美厂家大量采用的VOC燃烧方式只是在以往的溶剂型涂装工序中添加燃烧装置,达到削减VOC排放的目的,可一但燃烧,CO2的排放量就会增加20%~60%。

汽车车身涂装新技术及应用作者:齐兵兵来源:《科学家》2016年第03期摘要随着汽车业的蓬勃发展,汽车车身的涂装技术也得到了开发与应用。

在本文中,将就汽车车身涂装新技术及应用进行一定的研究。

关键词汽车车身涂装;新技术;应用随着近年来我国汽车业的蓬勃发展,越来越多汽车产品也得到了开发,对于不同汽车厂商来说,其都希望通过具有差异化新产品的应用获得市场先机。

在汽车生产中,涂装可以说是非常重要的一项工作内容,通过计算机技术的应用,则能够通过软件的形式对车身在涂装线上的输送状态进行模拟,在开发早期对涂装工艺、设备以及产品等方面的问题进行发现,在节约生产成本、周期的基础上高效完成工作。

1可行性分析中新技术的应用1.1车身通过性数字化模拟在产品设计阶段,需要通过3D软件的应用对车身在涂装车间的通过性进行模拟:第一,对雪橇同车身件的适配性以及可靠性进行模拟,如果经过模拟发现需要进行改造,则需要及时进行处理,保证能够对输送要求进行满足;第二,在对实际动态模拟情况做好充分把握后,则可以正式开展产品的设计工作,在对设备做好改进的同时使具体车型同涂装机间具有良好的匹配特征,即在质量以及尺寸等方面都能够对输送要求进行满足。

1.2涂装工艺方案可行性分析对于汽车涂装这项工作来说,其需要较高的耐候性以及装饰性。

在联系涂装特点的基础上,我们结合车身数模定义进行了虚拟评估,并从以下几个方面进行了分析:第一,密封性。

在汽车涂装工作开展中,焊缝可以说是非常重要的一项内容,具有着降噪、防水以及防锈等作用,通过对焊缝的科学处理,能够使车身具有更高的耐腐蚀性以及舒适性。

具体工作开展中,首先,要做好钢板包边以及孔径的检查以及处理,保证其在密封性方面能够满足相关要求。

通常来说,要以平行的方式对涉水区域钢板进行搭接,保证其间隙在1mm以内。

其次,密封操作,即抹蜜其密封可行性,对实际操作的舒适性进行保证;第二,涂层施工性分析。

涂层方面,其内表面以及夹缝具有着较好的操作工艺。

汽车涂装喷漆室循环风技术分析胡新意【摘要】本文分析了汽车涂装喷漆室循环风技术的应用条件、技术效果、应用场景和推广价值,旨在促进该项技术在行业的推广应用,为汽车涂装行业发展绿色制造提供借鉴。

【期刊名称】《汽车制造业》【年(卷),期】2017(000)021【总页数】3页(P62-64)【关键词】技术分析汽车涂装循环风喷漆室涂装行业技术效果绿色制造应用【作者】胡新意【作者单位】东风汽车公司【正文语种】中文【中图分类】U472.44本文分析了汽车涂装喷漆室循环风技术的应用条件、技术效果、应用场景和推广价值,旨在促进该项技术在行业的推广应用,为汽车涂装行业发展绿色制造提供借鉴。

涂装是汽车制造业的能耗大户,也是产生三废排放最多的环节,在整车汽车制造工厂中,传统涂装车间的能耗占60%,CO2排放占60%,VOC排放占95%,可见涂装是汽车制造中绿色制造技术发展的重点。

整车涂装能耗大,很多人误以为主要是因为烘干工艺,但统计分析表明,传统整车涂装车间喷涂工艺才是耗能第一大户,原因是喷漆室采用全新风空调,风量大,调温、调湿耗费大量能源。

为了在喷涂工艺中节能降耗,发展应用喷漆室循环风技术逐步成为重要的技术途径。

在此背景下,本文分析了汽车涂装喷漆室循环风技术的应用条件、技术效果、应用场景和推广价值,旨在促进喷漆室循环风技术在行业的推广应用,为汽车涂装行业发展绿色制造提供借鉴。

为保证汽车涂装喷涂作业的工艺条件与作业环境,喷漆室采用上送洁净空调风,下设漆雾捕集与排风装置的方式进行通风净化。

喷漆室排风虽经漆雾捕集处理,但污染仍较严重,排风中仍存在一定量的漆雾与有机溶剂,因此传统的喷涂空调多数采用全新风的方式供风。

喷漆室空调新风风量大,能耗特别高,发展循环风技术一直是涂装节能的迫切需要。

随着喷漆室漆雾捕集机构的改进,漆雾捕集效率提高,为循环风空调的应用创造了条件。

应用喷漆室循环风空调,必要的基础条件是漆雾捕集器的捕集效率达到99%以上,否则容易造成循环风空调过滤堵塞。

浅析UBS 自动涂胶技术在涂装车间的应用李 金,葛 菲 (安徽江淮汽车集团股份有限公司工艺研究院,安徽合肥 230601)摘 要:介绍了UBS 自动涂胶技术的应用背景,着重介绍UBS 自动涂胶技术的工艺方案设计,对影响自动涂胶质量的关键因素进行了分析。

关键词:焊缝;机器人;涂胶密封中图分类号:TQ 639 文献标识码:A 文章编号:1009-1696(2019)04-0036-04[收稿日期] 2019-06-02[作者简介] 李金(1989—),男,大学本科,涂装工艺主管工程师,主要从事喷漆及涂胶机器人系统规划设计、调试、品质培育等工作。

涂装技术0 引言目前在汽车生产制造工艺中,涂胶一直是实现车身密封、防腐、隔音降噪的重要手段,且随着各主机厂对车身防腐工作的日益重视,对于新车型的开发设计,无论是涂胶区域还是涂胶长度都显著增加(涂胶长度增加20%以上),其中车身底部的焊缝涂胶(以下简称UBS,Under Body Sealing)主要包括车身的轮罩、底板区域。

人工进行UBS 涂胶时劳动强度大,且人工涂胶为圆形胶条,涂胶后需要进行刷胶,刷胶不当及漏刷位置会产生锈蚀,影响产品质量。

UBS 自动涂胶技术是以机器人为载体,采用高压输送方式将密封胶挤涂到车身底部的焊缝上,在焊缝处形成一条外观平整、密封严实的扁形胶条,进而提高焊缝的密封和防腐效果、省人省力的自动化涂装技术。

1 UBS 自动涂胶的前期分析1.1 UBS 涂胶的焊缝特点分析车身底板及轮罩结构复杂、空间相对狭小,很多焊缝处于台阶和板材的边缘,如图1所示,人工涂胶时通过眼睛的观察可以保证胶条涂在焊缝上,即使有所偏离也可在后道工序中由刷胶工人通过毛刷修补将焊缝密封;而机器人是按照既定的轨迹进行涂胶,当焊缝搭接精度与输送精度的叠加偏差过大时,机器人将无法精确地将胶条涂在焊缝上,仍需要人工修补。

因此在进行工艺设计时,需要结合UBS 焊缝的分布及特点,选用合适的工艺装备,最大限度地实现自动化涂胶,机器人无法涂胶的区域需要由人工涂胶,并获得制造部门的认可。

第1篇一、前言随着我国经济的持续发展,汽车、家电、建筑等行业对涂装工艺的需求日益增长。

作为企业的重要组成部分,涂装车间在保证产品质量、提高生产效率、降低成本等方面发挥着至关重要的作用。

现将本年度涂装车间生产情况进行总结,以期为下一年的生产工作提供参考。

二、生产概况1. 生产任务完成情况本年度,涂装车间共完成涂装任务XX项,累计生产产品XX万台(套),同比增长XX%。

其中,汽车涂装完成XX万台,家电涂装完成XX万台,建筑涂装完成XX万台。

2. 生产效率提升情况通过优化生产流程、改进设备、提高员工技能等措施,本年度涂装车间生产效率较上年同期提高XX%。

具体表现在以下方面:(1)生产周期缩短:通过优化生产计划,合理安排生产任务,使生产周期缩短XX%。

(2)设备利用率提高:通过对设备进行定期维护和保养,提高设备运行稳定性,设备利用率达到XX%。

(3)员工技能提升:通过开展技能培训、岗位练兵等活动,员工操作技能得到明显提高。

3. 质量控制情况本年度,涂装车间严格执行ISO9001质量管理体系,确保产品质量稳定。

主要表现在以下方面:(1)原材料质量控制:对进厂原材料进行严格检验,确保原材料质量符合要求。

(2)生产过程控制:加强生产过程中的质量监控,确保涂装工艺参数稳定。

(3)成品检验:对涂装后的产品进行全面检验,确保产品合格率达到XX%。

三、存在问题及改进措施1. 存在问题(1)设备老化:部分设备已达到使用年限,存在安全隐患。

(2)人员素质参差不齐:部分员工技能水平较低,影响生产效率。

(3)生产成本较高:原材料价格波动较大,导致生产成本上升。

2. 改进措施(1)更新设备:积极申请资金,更新老化设备,提高生产安全性。

(2)加强培训:加大对员工的培训力度,提高员工技能水平。

(3)优化生产流程:通过优化生产流程,降低生产成本。

四、展望展望未来,涂装车间将继续坚持以提高产品质量、降低生产成本、提升员工素质为目标,努力实现以下目标:1. 提高生产效率,降低生产成本。

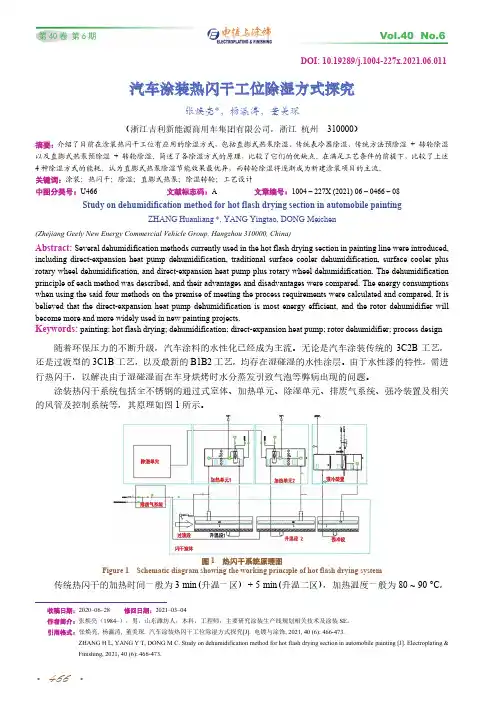

DOI: 10.19289/j.1004-227x.2021.06.011 汽车涂装热闪干工位除湿方式探究张焕亮*,杨瀛涛,董美琛(浙江吉利新能源商用车集团有限公司,浙江杭州310000)摘要:介绍了目前在涂装热闪干工位有应用的除湿方式,包括直膨式热泵除湿、传统表冷器除湿、传统方法预除湿+ 转轮除湿以及直膨式热泵预除湿+ 转轮除湿。

简述了各除湿方式的原理,比较了它们的优缺点。

在满足工艺条件的前提下,比较了上述4种除湿方式的能耗。

认为直膨式热泵除湿节能效果最优异,而转轮除湿将逐渐成为新建涂装项目的主流。

关键词:涂装;热闪干;除湿;直膨式热泵;除湿转轮;工艺设计中图分类号:U466 文献标志码:A 文章编号:1004 – 227X (2021) 06 – 0466 – 08 Study on dehumidification method for hot flash drying section in automobile paintingZHANG Huanliang*, YANG Yingtao, DONG Meichen(Zhejiang Geely New Energy Commercial Vehicle Group, Hangzhou 310000, China)Abstract: Several dehumidification methods currently used in the hot flash drying section in painting line were introduced, including direct-expansion heat pump dehumidification, traditional surface cooler dehumidification, surface cooler plus rotary wheel dehumidification, and direct-expansion heat pump plus rotary wheel dehumidification. The dehumidification principle of each method was described, and their advantages and disadvantages were compared. The energy consumptions when using the said four methods on the premise of meeting the process requirements were calculated and compared. It is believed that the direct-expansion heat pump dehumidification is most energy efficient, and the rotor dehumidifier will become more and more widely used in new painting projects.Keywords: painting; hot flash drying; dehumidification; direct-expansion heat pump; rotor dehumidifier; process design 随着环保压力的不断升级,汽车涂料的水性化已经成为主流。

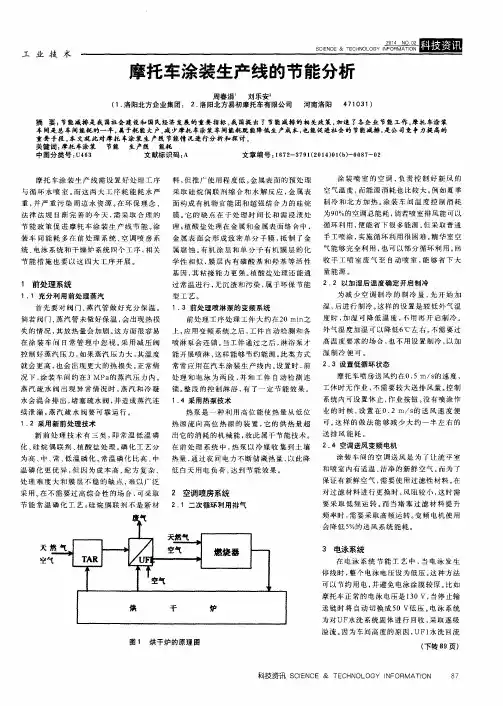

摩托车涂装生产线的节能分析摘要节能减排是我国社会建设和国民经济发展的重要指标。

我国提出了节能减排的相关政策,加速了各企业节能工作。

摩托车涂装车间是总车间能耗的一半,属于耗能大户。

减少摩托车涂装车间能耗既能降低生产成本,也能促进社会的节能减排,是公司竞争力提高的重要手段。

本文就此对摩托车涂装生产线节能情况进行分析和探讨。

关键词摩托车涂装节能生产线能耗摩托车涂装生产线需设置好处理工序与循环水喷室。

而这两大工序耗能耗水严重,并严重污染周边水资源。

在环保理念、法律法规日渐完善的今天,需采取合理的节能政策促进摩托车涂装生产线节能。

涂装车间能耗多在前处理系统、空调喷房系统、电泳系统和干燥炉系统四个工序,相关节能措施也要以这四大工序开展。

1 前处理系统1.1充分利用前处理蒸汽首先要对阀门、蒸汽管做好充分保温。

倘若阀门、蒸汽管未做好保温,会出现热损失的情况,其放热量会加剧。

这方面很容易在涂装车间日常管理中忽视。

采用减压阀控制好蒸汽压力,如果蒸汽压力大,其温度就会更高,也会出现更大的热损失。

正常情况下,涂装车间约在3MPa的蒸汽压力内。

蒸汽疏水阀出现异常情况时,蒸汽和冷凝水会混合排出,堵塞疏水阀,并造成蒸汽连续泄漏。

蒸汽疏水阀要可靠运行。

1.2采用新前处理技术新前处理技术有三类,即常温低温磷化、硅烷偶联剂、植酸盐处理。

磷化工艺分为高、中、常、低温磷化。

常温磷化比高、中温磷化更优异,但因为成本高、配方复杂、处理难度大和膜层不稳的缺点,难以广泛采用。

在不需要过高综合性的场合,可采取节能常温磷化工艺;硅烷偶联剂不是新材料,但推广使用程度低。

金属表面的预处理采取硅烷偶联剂缩合和水解反应,金属表面构成有机物官能团和超强结合力的硅烷膜。

它的缺点在于处理时间长和需浸渍处理;植酸盐处理在金属和金属表面络合中,金属表面会形成致密单分子膜,抵制了金属腐蚀。

有机涂层和单分子有机膜层的化学性相似,膜层内有磷酸基和羟基等活性基因,其粘接能力更强。

涂装车间供热系统改造节能减排工作报告编制审核批准一、设备、工艺情况概述现使用空气处理机组热源为锅炉房供给的热水,冬季车间环境温度最高只能达到20℃左右,效果不佳,能源使用效率较低,对其进行改造,改为燃气热风机组。

将一号涂装车间A/B/C喷漆间的加热方式由锅炉房水间接加热转变为燃气直接加热,由两次热交换转变为一次热交换,燃气利用率提高,保温效果好,消耗电能也相应减少。

图片1改造前情况1、1#A车间体积为48m×39m×13m,一个车间配4台,每台机组风量16200m3/h、加热量≥218KW、风机全压1200Pa,合计总风量为64800 m3/h,总加热量为872KW, 温升40℃。

结合现场勘查风管布置情况,有两台是从两边送热风进去,有两台是从13米高的位置往下空送热风。

2、1#B车间体积为48m×39m×13m,一个车间配4台,每台机组风量16200m3/h、加热量≥218KW、风机全压1200Pa,合计总风量为64800 m3/h,总加热量为872KW, 温升40℃。

结合现场勘查风管布置情况,有两台是从两边送热风进去,有两台是从13米高的位置往下空送热风。

3、1#C车间体积为48m×39m×13m,一个车间配4台,每台机组风量16200m3/h、加热量≥383KW、风机全压1225Pa,合计总风量为64800 m3/h,总加热量为1532KW, 温升71℃。

结合现场勘查风管布置情况,有两台是从两边送热风进去,有两台是从13米高的位置往下空送热风。

二、项目情况项目启动时间:2014年3月项目结束时间:2014年11月参与人数:8人改造设计计算1、结合总体情况以及三期提供的燃气机组参数分析做出以下设计计算方案。

计算:总风量=22500m3/h×2=45000m3/h总体积=42m×27m×12m=13608m3换气次数=45000m3/h÷13608m3≈3.3次/小时2、改造1#A车间体积为48m×39m×13m,计算:总体积=48m×39m×13m=24336m3总风量=24336m3×3次=73008m3/h总风量=73008m3/h÷2台=36504 m3/h3、根据原有现场情况参数分析,总车间送风风量为64800m3/h,以及排气处理风机36000m3/h使用了两台,72000m3/h情况来看,每台机组风量取36000 m3/h,一个车间为2台配置。

TNV技术的特点分析及系统设计作者:机械工业第九设计研究院徐丽斌来源:AI汽车制造业TNV—热回收式热力焚烧系统是利用燃气或燃油直接燃烧加热含有机溶剂废气,在高温作用下,有机溶剂分子被氧化分解为CO2和水,高温烟气通过配套的换热装置加热生产过程需要的空气或热水,充分回收利用氧化分解有机废气时产生的热能,降低整个系统的能耗。

因此,TNV是生产过程需要大量热量时,处理高浓度有机废气和废液高效、理想的处理方式。

根据TNV技术的工作原理,我院开发设计了废气焚烧集中供热系统,用于汽车涂装车身表面烘干。

TNV系统组成TNV系统由三大部分组成:废气预热及焚烧系统——废气焚烧集中供热装置、抽废气风机以及废气管路;循环风供热系统——烟气换热装置、烟气管路及烟气管路上的电动调节阀;新风换热系统——新风换热装置、补新风风机、补新风管路及烟气排放管路,具体如图1所示。

图1 TNV系统组成1. 废气预热及焚烧系统该系统中的废气焚烧集中供热装置是TNV的核心部分,它由炉体、燃烧室、换热器、燃烧机及主烟道调节阀等组成(见图2)。

其工作过程为:用一台高压头风机将有机废气从烘干室内抽出,经过废气焚烧集中供热装置的内置换热器预热后,到达燃烧室内,然后再通过燃烧机加热,在高温下(750℃左右)将有机废气进行氧化分解,分解后的有机废气变成CO2和水。

产生的高温烟气通过炉内的换热器和主烟气管道排出,排出的烟气作为烘干室热源进行余热利用。

另外,在主烟气管道上还设置有电动调节阀,用于调节装置出口的烟气温度。

图2 废气焚烧集中供热装置该废气焚烧集中供热装置的特点包括:有机废气在燃烧室的逗留时间为1~2s;有机废气分解率大于99%;热回收率可达76%;燃烧器输出的调节比可达26∶1,最高可达40∶1。

2. 多级换热加热系统该系统包括几台烟气换热装置(见图3),它们被串联起来使用,利用烟气对烘干室的循环风进行加热,为烘干室提供所需的热量。

该装置采用插入式无涡壳耐热风机,顶部烟气管路自带电动调节阀,进入换热器的烟气量可以无极调节,控制灵活、运行可靠。

采用循环风的文丘里式喷漆室在汽车涂装生产线中的应用郭志强;王斌;张大彪;张磊【摘要】The application of recirculating air supply technology in Venturi tube spray painting booth and the effects of energy conservation and environment protection for automobile painting production line brought thereby were introduced.%介绍了循环供风技术在文丘里式喷漆室中的应用,以及它为汽车涂装生产线带来的节能、环保效果.【期刊名称】《电镀与涂饰》【年(卷),期】2017(036)022【总页数】7页(P1215-1221)【关键词】汽车涂装;文丘里式喷漆室;供风;循环;节能;环保【作者】郭志强;王斌;张大彪;张磊【作者单位】长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000【正文语种】中文【中图分类】TQ639环境污染日益严重,环保法规、标准对汽车厂涂装车间废气排放提出了更加严格的要求,如2014年7月31日天津市发布的DB 12/524-2014《工业企业挥发性有机物排放控制标准》。

在汽车车身、汽车保险杠塑料件等涂装场合,各喷漆室必须配置空调送风装置以供给洁净、恒温恒湿的空气。

供风通常是一次性(排风不循环利用)或一次循环(将人工段排风循环一次,回用至机器人喷漆段后排放)使用,其中循环风比例约30%。

由于喷漆室内要求恒温[通常(23 ± 2) °C]、恒湿(相对湿度65% ± 5%),因此空调新风夏季需要制冷、冬季需要加热,调温、调湿幅度大,空调能耗和废气量大。

在汽车涂装自动生产线中,烘干设备是主要耗能生产设备之一,通过 RTO(蓄热式废气氧化装置)烟气余热利用综合节能技术,对低温排放的烟气进行余热回收和利用,可以提高全厂的热效率,降低总体能耗,提高经济益;而且响应国家节能减排的政策,为社会环境保护作出一定贡献。

汽车涂装自动生产线上的烘干设备,是主要耗能生产设备之一,所以在满足安全生产并符合环保法规的前提下,烘设备的节能技术改进,是其重要的发展方向。

在实际生产中,烘干设备的供热系统和废气处理系统的烟气排放热损失,约占总能耗的25 %。

虽然这些烟气的排放温度降至200~250 ℃左右,就满足现在的环保法规要求,但这部分被排放的烟气仍然存在着能量回收的契机。

对低温排放的烟气进行余热回收和利用,是涉及烘干设备、公用动力系统、其他区域耗能设备等综合性很强的系统节能技术,是涂装车间能源综合利用的典型课题,本文重点讨论RTO(蓄热式废气氧化装置)烟气余热利用综合节能技术。

1、RTO 技术的机理RTO(蓄热式废气氧化装置)烟气余热利用综合节能技术的机理如下:涂装车间各烘干设备在生产过程中产生的有机废气,通过废气管网集中被送到RTO 装置中,进行750℃左右的高温焚烧处理;这些废气燃烧后产生的能量,被RTO内部的陶瓷蓄热体进行热量回用后,最终排入大气的烟气温度,被降到200~250 ℃之间。

由于安全方面的因素,这部分最终排入大气的温度必须在120 ℃以上,但从200~250 ℃到120 ℃,这部分依然有能量回收的空间。

采用水作为这部分烟气能量回收的介质,利用这些低温烟气的余热来制备热水,烟气的温度被降到120℃左右后排入大气,而制备出的热水,可以输送到热水锅炉或其他需要热水的地方充分利用,从而实现烘干设备烟气排放余热回收利用的目的。

2、排烟余热回收效益以60 JPH 纲领的某汽车涂装线项目为例,RTO废气处理量为8 万m3/ h,废气处理后排烟温度约为200 ℃。

在保证烟囱抽力(抽力取决于烟囱高度和气体密度差,高度一定的情况下,排烟温度高抽力大)、防止凝结(温度低,换热器、烟囱内壁容易凝结物质,着火) 的基本条件下,可以采用换热器回收部分热量,使排烟温度降至120 ℃后放。

汽车涂装节能减排工艺分析

发表时间:

2019-01-14T14:02:26.110Z 来源:《防护工程》2018年第30期 作者: 安国元

[导读] 汽车作为当前社会发展过程中能源消耗最多产业之一,往往对城市生态环境保护是极为不利的。

国能新能源汽车有限责任公司

天津 300301

摘要:汽车作为当前社会发展过程中能源消耗最多产业之一,往往对城市生态环境保护是极为不利的。因此为有效解决这一问题,就

需生产研发部门能够积极采用涂装节能减排工艺技术,不断提高汽车涂装质量水平,大大降低能源消耗情况,便于为使用者提供良好服务

帮助,促使汽车制造行业也能进一步朝向可持续方向前进。

关键词:汽车涂装;节能减排;技术工艺

Absrtact: As one of the most energy-consuming industries in the current social development process, automobiles are often

extremely harmful to the protection of urban ecological environment. Therefore, in order to effectively solve this problem, it is necessary

for production and research departments to actively adopt energy-saving and emission reduction technology of painting, continuously

improve the quality of automotive painting, greatly reduce energy consumption, facilitate the provision of good services to users, and

promote the automotive manufacturing industry to further move towards sustainable direction.

Key words: automobile painting, energy saving and emission reduction, technological process

前言:作为企业在生产汽车过程中耗费能源较多的环节,汽车涂装的耗能比例高达百分之六十,由此可见,汽车涂装节能减排工艺对

企业生产的重要程度之高。购车主在买车的时候,往往会通过对涂装的检查以确定自己是否购买,多半因为这个原因,汽车涂装质量成为

汽车制造业重点关注和检测的对象。对于能源消耗都比较高的汽车涂装生产环节,节约涂装能耗成为当前一个热点话题。

1

、汽车涂装节能减排工艺技术发展的机遇和挑战

在国家大力倡导创建绿色生态城市的背景下,汽车涂装工艺技术的发展为节约资源具有重要作用。随着绿色生态城市建设不断向目标

靠近,汽车涂装工艺技术获得了快速发展。为保护环境,达到绿色生产的目的,企业逐渐改进传统的汽车涂装工艺技术,不断引进国外先

进的涂装技术,使汽车涂装工艺加工环节耗用的资源大大降低,极大地促进了生态经济建设的快速推进。然而,当前汽车涂装工艺仍然面

临诸多挑战。虽然我国的汽车涂装工艺技术对节能减排的重视性不断增强,但其与国外的汽车涂装节能减排技术相比仍然存在很大差别。

比如,进行汽车涂装工艺的高素质人才匮乏;由于汽车涂装工艺技术在生产中的不规范应用导致耗费资源量增高,汽车产品质量水平降

低;汽车涂装工艺技术的引进需要大量资金等。企业应树立节能减排的理念,并吸纳更多高素质人才,规范员工涂装工作流程,从而把握

汽车涂装工艺技术发展的机遇,应对汽车涂装工艺技术的挑战。

2

、汽车涂装节能减排工艺技术的应用现状

近些年来,随着汽车产业的快速发展,汽车产业的竞争越来越激烈。面对国际市场的汽车产业的竞争,汽车涂装工艺技术中的节能减

排越发重要。总的来说,汽车涂装工艺主要分为两个部分,即涂装前金属表面的清理和涂装的施工工艺。首先,涂装前金属表面清理技术

也被称为前处理技术,其中电镀主要是通过采用在基材上镀上金属层的方法,对基材的表面尺寸和性质进行改变,该方法可以增强基材的

抗腐蚀性、硬度,提高其导电性、耐热性、润滑性以及增强美观效果。其次,涂装的施工工艺主要包括对工件表面的尘土、油污、锈蚀以

及旧涂料层进行清除的工作,其中主要通过对工件进行化学或物理处理,比如氧化、钝化等,从而达到清理工件的目的。

汽车涂装节能减排工艺技术具体包含精修、前处理、面漆烘烤、刮灰、打磨、涂焊缝密封胶、喷PVC、喷中涂层漆等组成部分。其

中,防腐蜡、中涂、底色漆三个环节排除的挥发性有机化合物高达

81%,对环境起着不良影响。车身涂面漆色差将导致汽车的美观效果大

打折扣,为了增强车身的美观效果,相关工作人员可以通过下列两个方面进行改善:第一、运用黄变色差的原理将蓝色或白色色差进行调

整。如果因为生产的汽车的车身颜色蓝色色差无法符合视觉标准而被暂时退单,相关工作人员可以使油漆公司对其进行黄变色处理,使车

身达到标准的蓝色视觉效果。第二、依据车身漆色和标准色板色差实行调整。色差是汽车涂装过程中经常发生的现象,为有效解决这个问

题,技术人员可以根据所需漆色制定新的标准色板,然后对漆色进行有效的调整,从而使汽车涂装漆色处在标准范围内。

3

、汽车涂装节能减排工艺技术的分析

在汽车经济的快速发展的过程中,汽车制造业的竞争越来越激烈,节能减排工艺技术是汽车涂装的重点所在。有效的节能减排可以增

强企业的竞争力,促进汽车制造业的快速发展。当前,汽车涂装节能减排工艺技术主要是通过预热回收再利用技术、预烘干设备节能减排

技术以及空调回风再利用工艺技术来实现对资源的节能和对挥发性有机化合物排量控制。

3.1

预热回收再利用技术

在汽车涂装车间中,180摄氏度到200摄氏度左右是多种烟气排放的温度范围,其中在电泳、面漆烘干炉和中涂环节中,烘干炉内的温

度不断升高,在烟雾大量排出的过程中,热能会随之

=流失,于此同时,涂装前金属表面的清理工艺又通过吸收大量热量使槽内热度不断升

高。针对废气在排放时的温度很高的问题,可以合理地在涂装前金属表面的清理工艺中加入外来热量。

3.2

预烘干设备节能减排技术

烘干温度的控制对于烘干环节的能源控制起着重要影响,因此,应合理控制烘干温度的范围,从而达到节约能源的目的。实际中,外

界空气湿度的不稳定性会影响烘干室的温度范围,如果在烘干时使外界空气进入,烘干升温的时间就会大大延长,这不仅极不利于车身的

保养,还使得能源耗用量升高。较低维度强力冷旋风可以解决这个问题,因此在注入新风时,直接注入强冷循环风,从而有效地节约能

源。

3.3

空调回风再利用工艺技术

作为汽车涂装环节的重要组成部分,汽车喷涂对汽车涂装质量产生着重要影响。在实际生产中,汽车喷涂所耗用的资源量占整个涂装

耗能的大部分,由此可见,喷涂过程的资源控制对汽车涂装节能减排环节具有重大意义。当前,喷涂部门应将喷涂室的长度和宽度进行缩

短,并不断开发和引进新技术,顺应时代发展潮流。比如,空调人泵技术的应用、喷涂室空调风循环再利用等。春季喷涂室空气的温度和

湿度和夏季的基本相同。空调回风再利用工艺技术可以将喷涂室的空气进行除尘和净化,净化后的空气通过后续的调节,从而使温度和湿

度有效吻合。

结语:

有效的汽车涂装工艺节约能源技术对降低资源耗用率至关重要。如何使汽车涂装工艺真实、有效地运用到企业生产中成为当前亟待解

决的问题。首先,企业应建立有效的监督部门对汽车生产环节进行严格监督以降低能源耗用量,提高产品质量;其次,国家应支持企业使

用规范的汽车涂装工艺技术进行生产,并给予财政补助,以充分发挥涂装工艺技术的优越性,从而促进汽车制造业快速发展。

参考文献:

[1]

王雷.汽车涂装节能减排的新工艺研究[J].城市建设理论研究(电子版),2015,05(12):1486-1487.

[2]

李庆华.浅谈汽车涂装节能减排技术的应用[J].涂料技术与文摘,2014,35(05):3-9.

[3]

蔡进.汽车涂装节能减排工艺探讨[J].建筑工程技术与设计,2015,(10):2548-2548.