6V150型柴油机铝合金机体的铸造

- 格式:pdf

- 大小:291.01 KB

- 文档页数:6

第四章硅整流发电机及调节器汽车充电系由蓄电池、发电机、调节器及充电状态指示装置组成,如图4—1所示。

发电机作为汽车运行中的主电源,担负着向起动系之外所有用电设备供电和向蓄电池充电的任务。

由于发电机是由发动机经传动带驱动旋转的,当发动机转速变化时,发电机输出电压是变化的。

为满足汽车用电设备用电及向蓄电池充电的恒定电压要求,充电系设有电压调节器。

电压调节通过调节发电机的励磁电流,保持发电机在转速和负荷变化时输出电压稳定。

充电状态指示装置用于指示充电系统的工作情况,指示蓄电池是处于充电还是处于放电状态。

1.发电机汽车用发电机又称硅整流发电机,其结构形式多种多样。

柴油机配用的发电机常带有真空系,称带泵型发电机;若调节器置于发电机内,则称整体式发电机;按整流二极管的多少来分,到有六份、八管、九管、十一管发电机;按励磁绕组搭铁方式不同,又分内搭铁式和外搭铁式两种。

2.调节器调节器在结构上分触点振动式和电子式两种。

电子式调节器包括晶体管式和集成电路式两种。

当调节器置于发电机内部时,常称内装式调节器。

若调节器除控制发电机电压外,兼备控制充电指示灯、过电压保护、充电系统故阵指示灯等功能,则称为多功能调节器。

3.充电状态指示装里汽车充电系统充电指示装置如图4—2 所示,常用的是充电指示灯,个别车型采用电流表(如BJ2020汽车)或电压表(如切诺基汽车),有的是电流表和指示灯共用《如CA1092、EQ1092载货汽车)。

(汽车发电机上的真空泵真空泵,顾名思义就是产生真空用的。

一般的小轿车都是液压助力刹车,而通常卡车或大客车都是汽动助力刹车。

真空泵的作用就是产生负压,从而增加制动力。

汽车发电机的真空泵一般都是油泵,也就是真空泵芯跟发电机的轴是一起转动的,通过不断的吸油、抽油,是真空泵泵客内产生负压,也就是真空。

真空泵的主要参数是: 1、真空罐容积 2、不同转速下的真空度 3、不同转速下的排气时间 4、不同转速下的油压和油温 5、在0转速时真空度下降值根据上面的主要参数指标,可以采用一些如转速表(测速度)、气压表(测真空度)、液压表(测油压)、秒表(测时间),温度计(测温度)等进行测量。

YC6L电控国Ⅳ柴油机维护保养说明书.使用前请仔细阅读使用说明书广西玉柴机器股份有限公司二○○七年十二月前言本说明书介绍了YC6L-42共轨系统柴油机的主要结构、技术参数、主要附件的技术规格与数据以及使用和维护方面的基本知识,并对一些常见故障及其排除方法作了初步的介绍。

为了使机器的优越性能得到更好的发挥,并保证机器的安全运行,请您在使用之前首先详细阅读本使用说明书,正确认识、了解与掌握YC6L-42共轨系统柴油机柴油机的使用和维护要求,并特别注意以下的“安全行车注意事项”。

随着社会不断发展和需要,柴油机将不断优化和提高,并不断增加变型设计的产品,除特别重大的设计变型外,本说明书不再作更改,因此过了一定的时间后说明书的介绍可能与实际的柴油机有一定的出入,请以实物为准,敬请广大用户加以注意和谅解。

本说明书只对基本型柴油机详加说明,变型产品不作列举,请用户注意和谅解。

本说明书的解释权归玉柴。

安全行车注意事项!1.机油压力感应塞、水温感应塞、机油压力过低报警器这些零件非常重要,凡有失灵者,须立即更换,以确保这些零件能正常工作。

否则会造成因缺油烧坏曲轴或因缺水致使气缸盖过热而开裂。

2.凡在保养过程中更换机油滤清器时,应先将新机油滤清器灌满机油再安装,而且安装完成后,必须起动柴油机,并使其怠速运转,然后下车仔细观察滤清器有无渗漏现象,若有则须及时排除,否则会导致缺油烧坏曲轴、轴瓦等运动副零部件。

3.每次起动柴油机,须怠速运转3~5分钟,待各种仪表正常工作后,方可起步运行。

不允许冷车突然加大油门,否则会损坏各种仪表及其相应零件、加速柴油机运动件的磨损及损坏增压器,从而缩短柴油机的使用寿命。

4.不允许高速、大负荷运转状态下突然熄火停机,怠速运转3~5分钟后再停机。

否则会损坏增压器及其它运动件,从而缩短柴油机的使用寿命。

5.应经常检查进气管路是否漏气、空气滤清器是否堵塞,若有以上现象则必须及时维护,否则会损坏增压器和导致拉缸等故障;同时柴油机功率会下降,整车只能以较低的车速行驶,应及时维修。

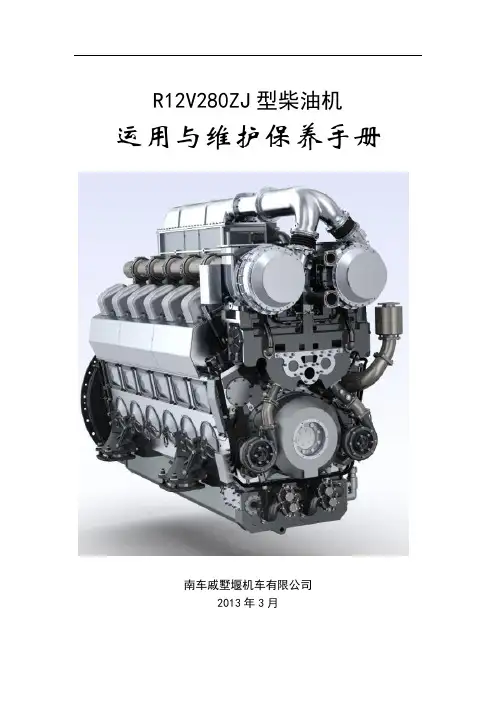

R12V280ZJ型柴油机运用与维护保养手册南车戚墅堰机车有限公司2013年3月目录第一章柴油机总体 (7)第1节柴油机概述 (7)1.1 四冲程柴油机理论工作循环 (7)1.2 四冲程柴油机实际工作循环 (8)1.3柴油机名称 (9)1.4柴油机气缸布置及旋向 (9)1.5柴油机起吊 (10)第2节柴油机总体布置 (11)2.1总体概述 (11)2.2柴油机外形 (11)第3节柴油机技术参数 (13)3.1基本结构参数 (13)3.2主要工作参数 (13)3.3柴油机安全保护 (14)3.4柴油机牵引特性 (14)第4节柴油机主要部件技术规格 (14)第二章柴油机运用及维护保养 (16)第1节柴油机运用 (16)1.1柴油机运用安全常识 (16)1.2柴油机用油水要求 (16)1.3柴油机起机前准备 (19)1.4柴油机盘车 (19)1.5柴油机甩车 (20)1.6柴油机起动 (20)1.7柴油机升降速 (20)1.8柴油机加减载 (21)1.9柴油机停机 (21)1.10柴油机停放 (21)第2节柴油机维护保养 (22)2.1日常维护 (22)2.2每10000~20000公里维护 (23)2.3每20000~40000公里维护 (25)2.4机油报废化验指标 (26)2.5注意事项 (26)2.6柴油机主要零部件拧紧力矩表 (26)第3节柴油机封存与启封 (28)3.1柴油机封存 (28)3.2柴油机启封 (30)第三章柴油机各系统及主要部件 (31)1.1结构简介 (31)1.2机体 (32)1.3主轴承盖螺柱和气缸盖螺柱 (33)1.4气缸套 (33)1.5主轴瓦 (34)1.6各观察孔盖 (34)1.7前后油封 (35)1.8增压器支架 (35)1.9主要工装工具 (35)1.10易损易耗件 (36)第2节油底壳组装 (37)2.1结构简介 (37)2.2油底壳检查及使用 (37)2.3油底壳安装 (38)2.4易损易耗件 (38)第3节连接箱 (39)3.1结构简介 (39)3.2连接箱预装 (39)第4节机体支承 (40)4.1结构及安装 (40)4.2主要技术要求 (40)第5节油气分离器 (41)5.1结构简介 (41)5.4易损易耗件 (41)第6节盘车结构 (42)6.1结构介绍及安装 (42)6.2盘车位与锁定位操作 (42)6.3使用 (43)第7节曲轴总成 (43)7.1结构简介 (43)7.2曲轴总成拆卸及组装 (44)7.3主要工装工具 (45)7.4易损易耗件 (45)第8节卷簧减振器 (45)8.1结构简介 (45)8.2卷簧减振器拆装 (46)8.3卷簧减振器使用 (47)8.4主要工装工具 (47)8.5易损易耗件 (47)第9节大圆薄板联轴节 (47)9.1结构简介 (47)9.2联轴节使用 (48)10.1结构简介 (48)10.2活塞总成组装检查 (49)10.3易损易耗件 (49)第11节连杆总成 (50)11.1结构简介 (50)11.2连杆总成组装检查 (50)11.3连杆预组装 (51)11.4活塞连杆组分解 (51)11.5活塞连杆组组装 (52)11.6主要工装工具 (53)11.7易损易耗件 (53)第12节齿轮传动装置 (53)12.1结构简介 (53)12.2齿轮传动装置组装间隙 (54)12.3齿轮传动装置拆装 (54)12.4主要工装工具 (55)12.5易损易耗件 (55)第13节配气机构 (56)13.1结构简介 (56)13.2气门驱动机构 (56)13.3气缸盖总成 (58)13.4主要工装工具 (60)13.5易损易耗件 (61)第14节燃油系统 (61)14.1燃油精滤器 (63)14.2燃油进回管路 (64)14.3喷油泵 (66)14.4喷油器 (67)14.5易损易耗件 (69)第15节电喷控制系统 (70)15.1电喷控制系统组成 (71)15.2信号检测系统 (71)15.3电喷控制器 (74)15.4电喷工作过程简介 (76)15.5常见故障处理 (77)15.6故障编码 (80)第16节柴油机增压和进排气系统 (81)16.1增压器 (82)16.2进排气管路 (85)16.3中冷器 (85)第17节冷却水系统 (87)17.1概述 (87)17.3主要工装工具 (91)17.4易损易耗件 (91)第18节机油系统 (92)18.1概述 (92)18.2机油泵 (94)18.3主要工装工具 (95)18.4易损易耗件 (96)第四章柴油发电机组总装配与调整 (97)第1节概述 (97)第2节柴油发电机组总装配及调整 (97)2.1机体检查 (97)2.2安装气缸套 (98)2.3水系统第一次水压试验 (98)2.4安装曲轴组和主轴承盖 (98)2.5安装凸轮轴 (99)2.6安装大圆薄板联轴节 (99)2.7安装盘车机构 (100)2.8安装活塞连杆组 (100)2.9安装推杆下体 (101)2.10安装喷油器回油管 (101)2.11确定第一缸上止点 (101)2.12安装齿轮传动装置 (101)2.13安装稳压箱 (102)2.14气缸盖密封环厚度的测定 (102)2.15安装气缸盖总成 (102)2.16安装凸轮轴齿轮 (103)2.17安装测速传感器 (103)2.18安装喷油器 (104)2.19安装摇臂轴座等 (104)2.20安装喷油泵高压油管 (104)2.21第二次水系统试验 (105)2.22安装油底壳装配 (105)2.23安装柴油机支承(一)及工艺支承 (105)2.24安装减振器装配 (105)2.25安装前油封罩盖 (106)2.26安装水泵 (106)2.27安装后油封装配 (106)2.28安装连接箱装配 (106)2.29安装主发电机装配 (107)2.30安装支承(二) (107)2.31安装气缸盖罩盖 (108)2.33安装增压器支架 (108)2.34安装进排气系统 (108)2.35安装燃油系统 (109)2.36安装机油系统 (109)2.37安装冷却水系统 (109)2.38第三次柴油机水系统水压试验 (109)2.39柴油机机油系统油压及冲洗试验 (109)2.40安装防火罩 (110)2.39安装柴油机铭牌 (110)2.41柴油发电机组落成检查 (110)2.42柴油发电机组出段 (110)第3节柴油机重要零部件标识 (110)3.1主要零件标识清单 (111)3.2重要标识 (112)第五章柴油机常见故障判断与处理 (115)第一章柴油机总体R12V280ZJ型柴油机是南车戚墅堰机车有限公司(以下简称戚墅堰公司)为满足我国铁路大功率调车机车和新一代铁路次干线、支线内燃机车的需要,在与AVL合作开发的R16V280ZJ 型柴油机的基础上,通过自主创新,结合消化吸收引进技术,开发的新一代高可靠性、低油耗和低排放的机车柴油机。

目录1 绪论 12 柴油机工作过程的热力学分析计算 1 2.1 原始参数 12.2 选取参数 22.3 计算参数 33 柴油机动力计算及平衡 53.1 已知数据 53.2 动力计算 73.3 平衡计算 174 燃烧系统 184.1 燃烧室的选型 184.2 涡流室结构 194.3 主燃烧室形状 194.4 涡流室镶块 194.5 改善冷启动性能的措施 205 活塞组的设计 205.1 概述 205.2 活塞的选型 205.3 活塞的基本设计 215.3.1 活塞的主要尺寸 215.3.2 活塞头部设计 225.3.3 活塞销座的设计 225.3.4 活塞裙部及其侧表面形状设计 22 5.3.5 活塞与缸套配合间隙 235.3.6 活塞重量的参考值 235.3.7 活塞强度计算 235.3.8 活塞的冷却 245.5.9 活塞的材料及工艺 245.4 活塞销的设计 245.4.1 活塞销的结构及尺寸 245.4.2 轴向定位 245.4.3 活塞销和销座的配合 255.4.4 活塞销的强度校核 255.4.5 活塞销材料及强化工艺 266 连杆组的设计 266.1 概述 266.2 连杆的结构类型 266.3 连杆的基本设计 266.3.1 主要尺寸比例 266.3.2 连杆长度 276.4 连杆小头设计276.4.1 连杆小头结构 276.4.2 小头结构尺寸 276.4.3 连杆衬套 286.5 连杆杆身 296.6 连杆大头 296.6.1 连杆大头结构 296.6.2 大头尺寸 296.7 连杆强度的计算校核 306.7.1 连杆小头的校核 306.7.2 连杆杆身的校核 377 配气凸轮的设计 397.1 凸轮外形设计得任务和要求 397.2 凸轮设计主要参数的选择和限制条件 39 7.3 缓冲曲线设计 397.4 凸轮的选型及计算 408 机体的设计 478.1 机体结构形式的选择 478.2 机体材料的选择 488.3 机体外形轮廓尺寸的决定 488.4 提高机体刚度与强度的措施 489 油底壳设计 4910 气缸套设计 5010.1 设计要求 5010.2 结构设计 50结论 52致谢 53参考文献 541 绪论从1860年首台内燃机诞生以来,经过了百余年的发展,其给人类带来的生产力的提高和对生活得便利使得内燃机工业业已成为人类文明中不可替代的部分。

钳工技能考试:内燃机车钳工高级技师考试答案1、单选喷油泵、喷油器属于柴油机的()。

A、固定件B、配气系统C、调控系统D、燃油系统正确答案:D2、填空题柴油机装设调速器后的速度特性,称为柴油机的()(江南博哥)。

正确答案:调速特性3、问答题抱轴瓦发热的主要原因有哪些?正确答案:抱轴瓦发热的主要原因有:抱轴瓦间隙过小或过大,同轴差过大。

抱轴瓦间隙最小为0.2mm,最大为1.20mm,左右同轴差不得大于0.3mm。

抱轴瓦刷架式弹簧断,油堵丢失,抱轴瓦油盒有裂纹缺油等。

4、单选铁路运输服务的最终目的就是使()满意。

A、单位领导B、有关职工C、当地群众D、旅客货主正确答案:D5、问答题机车段修时对轴箱的检修技术要求有哪些?正确答案:轴箱体、端盖、后盖不许有裂损。

轴箱后盖不许偏磨,更新防尘圈,更新轴箱橡胶圈。

拉杆芯轴与拉杆座结合斜面须密贴,局部间隙用0.05mm塞尺检查,塞入深度不大于10mm。

心轴与槽地部的间隙不小于0.5mm拉杆端盖与拉杆座槽口内侧面的局部间隙不大于0.4mm。

6、填空题机车发动前所进行的上油、上水、上砂等各项准备工作叫机车的()。

正确答案:整备7、填空题柴油机某些零部件的()裂漏是造成“水锤”产生的主要原因之一。

正确答案:水腔8、单选齿轮罩用油与抱轴瓦用油,性能、规格()。

A、一样B、不一样C、可混用D、可代用正确答案:B9、填空题带传动中,带在带轮上的包角不能()120°。

正确答案:小于10、单选DF7C型机车抱轴瓦油位过低,则润滑不良,容易导致轴瓦()。

A、剥离B、辗片或烧损C、擦伤D、松脱正确答案:B11、填空题东风7型内燃机车整备时车钩中心线距轨面高为()mm。

正确答案:845~89012、填空题齿轮箱与轮毂间间隙若大于2mm,应测量各安装座间的间隙,并()。

正确答案:加垫调整13、单选同一台16V240ZB型柴油机的活塞组重量差不应大于()。

A、100gB、200gC、300gD、400g正确答案:B14、单选喷油泵从开始喷油到喷油停止这段称为()A、喷射迟缓期B、主喷射期C、自由喷射期D、正常喷射期正确答案:B15、单选客货运机车相比较,客运机车主要有()的特点。

中煤集团大屯公司铝板块技术手册目录高精铝板加工篇一业务管理大纲 (5)1、组织结构图 (5)2、生产管理过程的控制 (5)3、管理系统模式图 (5)二.主要设施设备 (6)1、熔铸车间设备 (6)2、板带车间设备 (9)1、熔铸车间铸造工艺操作规程 (12)2、熔铸车间熔炼工艺操作规程 (14)3、熔铸车间扁锭锯切工艺操作规程 (16)4、龙门铝锭组合铣床工艺操作规程 (17)5、500T加热炉工艺操作规程 (19)6、2400热轧机工艺操作规程 (22)7、2300MM6辊CVC冷轧机工艺操作规程 (26)8、2300高速切边机工艺操作规程 (28)9、2300MM拉弯矫直机工艺操作规程 (31)10、2300MM重卷切边机工艺操作规程 (33)11、60T退火炉工艺操作规程 (38)12、变形铝及铝合金扁铸锭检验标准 (41)13、铝及铝合金热轧卷检验标准 (43)14、产品检验操作规程 (45)四、生产操作维护规程 (47)1、75吨内导式半连续铸造机列操作维护规程 (47)2、熔铸车间75吨熔炼/保温炉组操作维护规程 (49)3、HD2000炉侧除气装置操作维护规程 (52)4、电磁搅拌器操作维护规程 (54)5、锯切机操作维护规程 (56)6、氯气系统操作维护规程 (59)7、制氮系统操作维护规程 (61)8、500T加热炉操作维护规程(试行) (63)9、XKL2421/L60铸锭铣面机操作维护规程(试行) (66)10、2400热轧机操作维护规程(试行) (69)11、退火炉维护规程 (77)12、2300MM重卷机维护规程 (79)13、2300MM拉弯矫直机维护规程 (83)14、冷轧机维护规程 (86)铝加工篇一业务管理大纲 (91)1、组织结构图 (91)2、生产管理过程的控制 (91)3、管理体系模式图 (91)二.主要设施设备及参数 (92)1、B线Φ680X1450铸轧机 (93)2、C.D.E线Φ820X1600铸轧机 (93)3、1400冷轧机 (94)4、1500冷轧机 (94)5、Φ260/Φ660×1550MM冷轧机(箔轧机) (95)6、1450拉伸弯曲矫直机 (96)7、1#1450纵剪机组 (96)8、2#1450纵剪机组 (96)9、1450横剪机组 (96)10、1400厚箔剪切机 (96)11、1600铝箔合卷机 (97)12、1550MM立式铝箔分切机 (97)13、1500铝箔分卷机 (98)14、13/14吨铝卷退火炉 (98)15、20吨铝卷退火炉 (98)16、1850冷轧机技术参数 (99)17、重卷机主要技术参数 (100)18、1850拉弯矫主要技术条件 (101)19、1850纵切机 (101)三、生产技术标准 (102)1、生产经营过程中执行国家及行业技术标准目录 (102)2、1400厚箔剪切机工艺操作规程 (103)3、1400四重不可逆冷轧机工艺操作规程 (104)4、1450横切机组工艺操作规程 (106)5、1450拉伸弯曲矫直机工艺操作规程 (107)6、1450纵剪机组工艺操作规程 (109)7、1500四重不可逆冷轧机工艺操作规程 (110)8、1550MM立式铝箔分切机工艺操作规程 (113)9、1550铝箔合卷机工艺操作规程 (115)10、1550卧式铝箔分切机工艺操作规程 (116)11、1550铝箔轧机工艺操作规程 (119)12、500×1200冷轧机工艺操作规程 (122)13、500×1350冷轧机工艺操作规程 (123)四、设备操作维护规程 (125)1、1400厚箔剪切机操作维护规程 (125)2、1450MM分条机操作维护规程 (128)3、1400冷轧机组使用维护规程 (129)4、1450横剪机组操作维护规程 (136)5、1450拉伸弯曲矫直机操作规程 (138)6、1450纵剪机组操作维护规程 (139)7、1500冷轧机操作维护规程 (141)8、1550MM立式铝箔分切机操作维护规程 (142)9、1600铝箔合卷机操作维护规程 (150)10、Φ260/Φ660×1550MM冷轧机操作规程 (154)11、Φ680X1450铸轧机操作维护规程 (157)12、FDB氮气纯化机使用维护规程 (159)13、Φ820X1600铸轧机操作维护规程 (160)14、1500铝箔分卷机操作维护规程 (162)电解铝生产篇一、业务管理大纲 (166)1、管理体系模式图 (166)2、业务过程管理 (167)3、生产技术管理流程图 (168)二、主要设备设施 (168)三、电解生产技术标准 (172)1、阳极母线转接技术标准 (172)2、电解质取样技术标准 (173)3、铝液取样技术标准 (174)4、两水平测量技术标准 (174)5、230KA预焙电解槽焙烧启动标准 (175)6、铝电解槽正常生产工艺技术标准 (180)7、熄灭阳极效应技术标准 (181)8、出铝技术标准 (182)9、槽温测量技术标准 (183)10、阳极电流分布测量技术标准 (183)11、三点测量技术标准 (184)12、一点测量技术标准 (184)13、炉底压降测量技术标准 (185)14、破损槽维护技术标准 (185)15、阳极脱落处理操作标准 (186)16、停槽技术标准 (187)17、20KG铝锭生产技术标准 (188)18、换极作业技术标准 (191)19、通电、停槽作业技术标准 (193)20、巡视电解槽技术标准 (195)21、电解槽破损处理及停槽判断作业标准 (196)22、炭素部煅烧系统技术标准 (199)23、炭素部成型技术标准 (201)24、阳极生块质量标准 (204)25、炭素部焙烧系统烘炉技术标准 (205)26、炭素部焙烧系统技术标准(重油) (208)27、焙烧系统工艺技术标准(天然气) (216)28、炭素部阳极组装系统技术标准 (223)四、电解铝安全操作规程 (224)1、电解工换极操作规程 (224)2、煅烧工操作规程 (226)3、成型工操作规程 (235)4、焙烧工操作规程(重油) (244)5、浇铸工操作规程 (249)高精铝板加工篇一业务管理大纲1、组织结构图2、生产管理过程的控制3、管理系统模式图二.主要设施设备1、熔铸车间设备序号设备名称(数量)主要技术参数生产厂家1 75t矩形固定式燃气熔炼炉2台容量:75³(1+5﹪)t燃料:天然气热值≥35.2MJ/m3熔化能力:≥10t/h 铝液温度:700~760℃(铝液最高温度为900℃)炉膛最高温度:1200℃ 燃料消耗量:Max 775 Nm3/h温度控制精度:±5℃ 炉压控制范围:10~30Pa转注时间:≤45min 耐火材料使用寿命:≥3.5年苏州新长光热能科技有限公司2 75t矩形倾动式燃气保温炉2台容量:75³(1+10﹪)t 燃料:天然气热值≥35.2MJ/m3升温速度:≥30℃/h 铝液温度:700~760℃炉膛最高温度:1050℃ 熔体温度波动范围:≤±3℃出口流槽液位控制精度:≤±2mm 铸造时熔体流量:Max 55t/h 耐火材料使用寿命:≥3.5年3 75t内导式液压半连续铸造机1台(引进)锭断面:400~610³1000~2200mm 锭长:Max6500mm铸造机荷重:Max75t 锭重:Max23t 铸造速度:20~200mm/min同时铸造:2~5块最大带载提升/空载返回速度:600 /1400mm/min 铸造长度控制精度:±0.5% 铸锭弯曲:≤1mm/ m铸造速度控制精度:±1% 铸造台最大偏心负载下的最大水平偏移: 2 mm/m美国Almex公司(上海德和机电工程有限公司代理)4 在线处理系统1套(引进)除气装置(1台)熔体通过量:Max55t/h 精炼气体: N2—Cl2/Ar2—Cl2氢含量:出口≤ 0.12ml/100gAl 碱金属含量:精炼前≤10ppm,精炼后≤2 ppm 温度控制精度(静态):≤±2℃ 控制系统:PLC控制转子连续使用寿命:≥4个月转子转速: 0~420r/min(变频调速)加热器及套管连续使用寿命:≥3年深床过滤装置(2台并联)熔体通过量:Max90t/h 过滤介质:氧化铝球过滤效果:≥90%(颗粒度≥5μm夹杂物)泡沫陶瓷板过滤装置(1台)熔体通过量:60t/h(Max)过滤介质:单层复合泡沫陶瓷板过滤效果:≥99%(颗粒度≥5μm夹杂物)晶粒细化装置(1台)细化线种类:Al5TiB 细化线规格:φ9.5mm同时送丝数量:2根送丝速度:0~5m/min(变频调速)美国Almex公司(上海德和机电工程有限公司)5 电磁搅拌装置1台布置形式:底置式,具有行走及升降功能温度均匀性:熔体温差≤5℃(3 分钟达标)合金成分相对偏差:≤1﹪(5分钟达标)石家庄优利科电气公司6 炉侧旋转除气装置2台(引进)碱金属:入口≥35 ppm 去除率25ppm,入口≤35ppm 出口10 ppm温度均匀:温差≤5℃除气转子的使用寿命(石墨):≥ 2 个月除气转杆的使用寿命(石墨):≥2 个月驱动杆的使用寿命(不锈钢):≥1 年美国派罗特克公司7 2300mm扁锭高速立式锯切机组1台铸锭断面:400~610mm³1000~2150mm铸锭锯前/锯后长度:3000~6500(Max)/ 3000~5800(mm)试样锯切最小长度:≦20mm定尺精度:±3mm锯切截面垂直度:≤2mm 切口厚度:≤3mm锯切能力:4~5块/小时昆山合济机械有限公司8 热渣处理系统1套系统包括:2台铝液回收机、1台冷却破碎机和1套除尘系统(1套旋风+1套布袋除尘器)铝液回收机铝渣处理能力:500Kg容量(满料时容量,工作时装70-80%左右),约12-15分钟/次冷却破碎机可连续加料,灰渣处理能力:大于1.5t 铝的综合回收率:约80-90% 除尘设备风量:35000m3/h 布袋收集效率≥99%天津人维科技有限公司9 扒渣车1台刮板臂伸缩行程:8.5 m 刮板臂伸缩速度:0 - 60m/min.速度范围内可调刮板臂倾斜角度:+ 2/ - 25︒刮板臂垂直行程:≥1400mm 上部结构旋转范围::±360°最大爬坡能力:≥10% 扒渣车最大行走速度:100m/min武汉华银达有限公司10 加料车1台移动型式:轨道式(轨面与地面齐平) 加料重量:≥25t 加料箱容量:31.5 m 3 加料箱炉内前进的行程:≥4000mm料车驱动方式:液压马达料车移动速度:19 m /min料箱推进方式:液压推进料箱推进速度:7.5 m /min大连昌荣炉业有限公司2、板带车间设备序号设备名称数量主要技术参数生产厂家1 XKL2421L60数控龙门组合铣床1台铸锭规格:400~610³1000~2050³ 3000~5800(mm)铸锭最大重量:19.6t铣面质量要求:表面粗糙度Ra ≤3.2μm 横断面厚差≤0.5mm纵断面厚差≤1mm不平行度≤0.2mm/m铣边(小面)调整角: 0~300单面一次进刀量要求:铣削表面时单面一次进刀量: 0~15mm Max22 mm铣削角度面时单面一次进刀量:0~13mm Max18mm生产能力: 5.5~6 块 / h齐齐哈尔第二机床厂(重庆瑜宇机电有限公司代理)2 500t立推式铝锭加热炉2台铸锭最大重量 20.5 t 铸锭厚度:400~610 mm铸锭规格:400~610³ 1000~2150³ 3000~ 5 800(mm)加热方式:热风强制循环天然气 : 热值8400Kcal/Nm3 装炉量: 25 块/炉最高炉气温度:680℃ 铸锭均热温度:400~620℃±4℃铸锭加热温度: 350~550℃±5℃ 出料端铸锭各部位允许温差≤±5℃ 加热时间:不均热13h 均热21h 操作方式:连续工作制(均热时为批式)苏州新长光热能科技有限公司3 2400mm 4辊热轧机1台成品热轧卷:带材厚度 3.5~7.0 mm 宽度1060~2200 mm卷材内径Φ610 mm 卷材外径Max.φ2200 mm卷材重量 Max.20 t 卷材单位重量Max. 9.3 kg/mm带材卷取温度: 250~380 ℃轧机开口度:Max.700mm轧制速度: Max.240 m/min轧制力: Max.40000 kN 工作辊直径³长度:Φ965³2600(mm)支承辊直径³长度:Φ1530 ³2400(mm)立辊轧机主要参数:轧机开口度 Max.2400mm轧制速度 Max.150 m/min轧制力 Max.7500 kN立辊直径³长度:Φ1000³750 (mm)其它技术要求:热轧机采用电动压下、带有液压垫、工作辊弯辊;完善的厚度自动控制系统AGC。

钳工技能考试:内燃机车钳工高级技师必看题库知识点1、判断题柴油机试验时,要从高速到低速,由低负荷到高负荷进行。

正确答案:错2、判断题轮对电机悬挂装置组装后,用0.3mm塞尺检查抱轴瓦与瓦盖、瓦座局部间隙,(江南博哥)塞入深度不得大于10mm。

正确答案:错3、填空题不论是人为或保护装置动作造成柴油机紧急停机,应立即开启(),以保证柴油机运转部件和增压器轴承的润滑。

正确答案:启动机油泵4、判断题运行中,抱轴瓦碾烧不处理也不会危机行车安全。

正确答案:错5、单选机车牵引力与机车速度之间关系是()。

A、速度提高牵引力小B、速度提高牵引力大C、速度提高牵引力大D、速度提高牵引力不变正确答案:A6、单选使机车与转向架在纵向上以关节形式连接起来的是()。

A、牵引杆装置B、四点弹性装置C、心盘D、旁承正确答案:A7、单选铁路的职业纪律是通过各种规章、守则、条例和制度表现出来的,具有法规的性质和()特点。

A、自觉性B、强制性C、协商性D、主动性正确答案:B8、填空题轮对踏面上的缺陷或剥离长度不超过()mm且深度不超过1mm。

正确答案:409、填空题负载试验要求,差示压力计、油压继电器、水温继电器、过流继电器、接触继电器、超速保护装置等()装置作用须准确、可靠。

正确答案:安全保护10、填空题烟度是评定柴油机()的一个重要指标。

正确答案:燃烧品质11、填空题采用废气涡轮增压时,增压器与柴油机之间是依靠()原理来互相联系工作的。

正确答案:气动12、判断题与增压器压气机连通的抽气装置是一种换气装置。

正确答案:错13、问答题计算题:由φ50H7和φ50g7组成的配合,求孔和轴的极限尺寸及配合时的极限间隙和过盈量。

正确答案:Lmax=50+0.025=50.025Lmin=50+0=50Imax=50+(-0.009)=49.991Imin=50+(-0.025)=49.975Xmax=ES-ei=+0.025-(-0.025)=+0.05Xmax=EI-es=0-(-0.009)=+0.009答:孔的最大极限直径Lmax为50.025;孔的最小极限直径Lmin为50;轴的最大极限直径lmax为49.991;孔的最小极限直径lmin为49.975;最大配合间隙Xmax为0.05;最小过盈量为Xmin为0.009。

490型柴油机设计- 毕业设计(论文)490型柴油机设计The Design of 490 Diesel Engine学生姓名:指导教师: 合作指导教师: 专业名称: 所在学院:二?年六月目录摘要 IAbstract II第一章前言 31.1 研究目的和意义 31.2 国内外研究现状 31.3 研究内容和方法 4第二章柴油机的总体设计 52.1 柴油机的总布置 52.2 柴油机的总体设计 7第三章结构设计 113.1 机体组 113.2 活塞连杆组 143.3 曲轴飞轮组 20第四章内燃机辅助系统设计 234.1 配气系统的设计 244.2 燃油供给系统设计 264.3 润滑系统设计 284.4 冷却系统设计 304.5 起动系统设计 33第五章结论与建议 345.1 490型柴油机设计结论 345.2 对于490型柴油机的几点改进建议 34致谢 35参考文献 36附录 37490型柴油机纵剖面图490型柴油机横剖面图490型号柴油机性能曲线图摘要490型号柴油机是配套40ps拖拉机以及收割机的首选动力,经过一系列改装和调整后可用于固定排灌动力、发电机组和小型载重汽车上。

这篇论文是关于490型柴油机的整体设计,主要是对490型柴油机的主要运动零件设计以及一些辅助系统的简要设计。

通过热力计算、动力计算以及其它理论计算得到490 型号柴油机的一些性能曲线,并根据性能进行合理的零件设计,从而使490柴油机具备更好的经济性能和动力性能。

本文除了包括曲柄连杆机构的设计外,还包括进排气及配气系统设计,燃油输送及喷射系统设计、冷却系统设计、润滑系统设计。

关键词:490型,柴油机,设计, 热力计算,动力计算Abstract490 model diesel engines are the necessary 40ps tractor as well as harvester's first choice power, after undergoing a series of re-equipping and the adjustment, may use on the fixed irrigation and drainage power, the power set and the small truck. This paper is about 490 diesel engine's overall designs, is mainly to 490 diesel engine's main motion parts designs as well as some servosystem's brief design. Through the thermal design, the power computation as well as other theoretical calculation obtain 490 model diesel engine's some performance curve, and carries on the reasonable components design according to the performance, thus causes 490 diesel engines to have a better economical performance and the power performance. This article besides includes design of crank link motion gear, but also includes design of air admission and exhaust system, design of fuel oil transportation and injection system, design of cooling system, design of lubrication system.Key words: 490,diesel engine,design,thermal calculation, dynamic calculation第一章前言1.1 研究目的和意义内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

・材料・工艺・设备・6V150型柴油机铝合金机体的铸造吉林柴油机厂军代表室 杨德利 【Abstract】Thecylinderblock,animportantcomponentofmodel6V150Dieselengine,isone

ofthemostsophisticatedaluminumalloycastingsofdomesticDieselenginesuptonowintheviewoffoundry.Hencethereshouldbeaconsummatecastingtechnologyinordertoimprovequalityofcastingandreducescrappage.Basedonexperienceofproductionandacceptanceinspectioninsever2alyears,theauthorsummarizescastingprocessofcylinderblock,analysessomecommonlyseencastingdefectsaswellascausesofthemandrecommendsmeasuresofimprovement.【摘要】机体是6V150型柴油机的重要零件,从铸造角度看,该机体是目前国内柴油机最复杂的铝合金铸件之一。为了提高铸件的质量和成品率,必须有完善的铸造工艺。本文根据几年来生产和验收的经验,总结了机体的铸造工艺,对几种常见的铸造缺陷及产生的原因进行了分析,并提出了改进的措施。主题词:柴油机 机体 铸造 铝合金Topicwords:Dieselengine,Cylinderblock,Foundry,Aluminumalloy

1 前 言6V150型柴油机是80年代设计的四冲程、高速、水冷、直喷式、220kW的柴油机。该柴油机所用的机体是隧道式连身机体,它是将柴油机上曲轴箱、下曲轴箱、气缸体、飞轮壳及变速器联合成整体。另外,机体上的机油道和水道都采用内油道和内水道结构。该机体形状复杂,受力较大,因而要求机体具有较高的强度和刚度,其结构见图1。该机体结构紧凑,机加工较方便,但其铸造工艺复杂。该机体轮廓尺寸为666×699×697mm,毛坯重180kg。铸件壁厚差较大,一般壁厚为10mm,上平面壁厚为12mm、水道处壁厚为7mm、油道处壁厚为8mm、隔板壁厚为16mm,缸体螺孔处壁厚为60mm,轴瓦孔处壁厚为56mm。该机体铸造需用三开箱、69个型芯及106块冷铁组成铸件的外形和内腔,且内腔成封闭状,不易进行型芯的支撑、定位和排气。由于铝合金的充型时间较长,型芯在铝合金中作用的时间也较长,这就增加了型芯的发气量,使呛火的可能性增加。因此,机体铸造工艺设计、浇、冒口及冷铁设置都比较困难。铸件要求检查的项目为,每一熔炉分析化学成份,用浇注试样检查其机械性能,见下表。毛坯及加工后的机体都须进行水压试验,

水温60~70℃,压力为(3~3.5)×10

-1

MPa,试验时间为5min。精加工后的机体须进行油压试验,试验用16号坦克机油,油温为60~70℃,压力为(8~10)×10

-1

MPa,试

验时间为10min,不允许有渗漏现象产生。表 铸件机械性能

试样种类抗拉强度(MPa)延伸率(%)硬度(HB)

附浇①要求225.4>2.0>70.0

实测(平均值)268.13.892.5

解剖要求176.0>1.7>65.0

实测(平均值)240.92.784.9

注:①系一个月的统计数字。对于用焊接修补的部位,条件也作了严格的规定。其中,曲轴的主轴孔、各传动轴孔、横隔板、水套面等均不允许补焊。

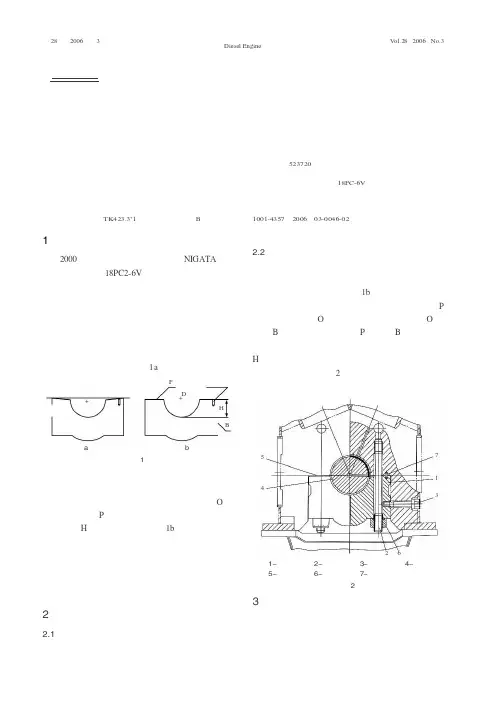

—62—汽 车 技 术图1 机体构造简图2 铸造工艺2.1 浇注位置和分型面的选择参照砂型铸造工艺有关规定和铝合金体积收缩大的特性,为保证铸件的顺序凝固,并得到冒口的充分补缩,厚大部位应尽量放在上面。为保证铸件的质量,重要的加工面和精度要求高的非加工面应放在下面或侧面。为便于下芯和下芯检查,宽大的部位应放在上面,窄小的部位应放在底部。从机体的结构看,缸体螺孔处壁最厚,整体尺寸宽大,应置于铸件上部。油底壳部位壁薄,一般尺寸为7~10mm,此部位还有两个相连的水道,紧挨油底壳是平衡轴安装孔,铸造质量要求高,因此,该部位应置于铸件底部。如图2所示,浇铸的铝合金液体从薄的地方流入并沿横隔板上升,最后到达冒口。由于铸件较高,按机体的浇注位置,上部与两侧外形妨碍起模,因此采用三开箱分型以利起模。但采用三开箱分型应注意,一是中砂箱高度要求准确,并应经常检查砂箱高度和上下两箱套孔的同心度,超差时不能使用。二是造型时合箱要严,以保证铸件高度。2.2 浇注系统铝合金有较强的氧化吸气倾向,其浇注系统应有较强的缓冲、稳流和撇渣能力,采用大的浇口杯并在浇注时保证必要的液面高度,可使产生的氧化渣处于液面之上。在不影响流量的情况下,直浇口截面应尽量采用小值,以使浇注过程中充满铝液,防止吸入气体—72— 1997年 第2期图2 浇注系统和减少氧化渣的生成。横浇口采用较大的梯形截面,有利于降低铝液流速,使流动趋向平稳,氧化渣有机会浮在横浇口上面。机体的浇注系统(图2)为底柱开放式的浇注系统,为防止内浇口过热和二次造渣,铸件中部增加了5个内浇口。直浇口2个,浇口面积为39cm2。横浇道2个,浇口面积为69cm2。内浇口共11个,浇口面积为47cm2。原设计的浇注系统为底层8个内浇口,中层为位置对称的6个内浇口(图2虚线)。但是,在铸件加工以后发现,平衡轴孔(d96孔)夹渣和疏松比较严重,因该处铸件报废的数量就占废品总数的60%。其主要原因,一是浇注系统缓冲、稳流和撇渣能力差;二是部分内浇口离d96孔太近而产生过热。针对以上存在问题,对浇注系统进行了如下改进。第一,取消底部的两个内浇口和左侧中层中间的一个内浇口,其余两个内浇口上移,以防止d96孔过热,减少水平冲击力,增强向上浮渣的能力。第二,内浇口与横浇口连接由图3a所示改为图3b所示,在左侧的横浇口上部加设一个集渣包,加强横浇口的撇渣能力。第三,在两个直浇口上部加设一道滤网,由原一道滤网增至二道滤网,以过滤合金熔化过程的熔渣及减小铝液的冲力。改进以后的浇注系统彻底解决了d96孔处的疏松和夹渣等问题,使该处的合格率几乎达到100%。大中型铝件通常采用底注式浇注系统,

其优点是便于缓冲、充型平稳。但底注式的缺点是冒口温度低,对补缩不利。由于机体是在高压釜内浇注,浇注温度为740~755℃,铸件上下壁厚差较大,在上部壁厚处有12个明冒口。因此,在浇注结束时,底部薄的地方很快低于冒口温度,补缩可顺利进行。在其它局部热节处和壁厚处,为促成顺序凝固,共放置106块冷铁。2.3 对砂芯的处理和要求机体铸件结构复杂,型腔由69个型芯组成,内腔前后各有一个检查孔,左右两侧各有2~3个检查孔,其余全封闭。由于铸件较大,铝液充型时间较长,许多型芯被铝液所包围,

型芯在铝合金长时间的作用下,会产生较多的气体。为解决型芯的排气、定位、支撑和下芯方便等,采取的措施如下。a. 将内腔的型芯分成三个组合芯,每个组合芯有若干型芯组成,型芯是采用油砂制成的,经烘烤后加工结合面,然后组合粘结、喷刷涂料,再进行第二次烘烤。该油砂由—82—汽 车 技 术图3

1.内浇道 2.横浇道新砂、亚麻油、亚硫酸溶液及水等按一定比例

混合而成。b. 部分大中型芯为防止自重引起的变形,采用了冷芯树脂砂,保证了型芯的几何尺寸。树脂砂由新砂、粘结剂(糖尿醛树脂)及固化剂(苯磺酸)等按比例混合而成。c. 型芯的排气系统要畅通,每个型芯都要仔细地开好通气孔和排气道。组合粘结时,通气孔、排气道不得堵住。形状复杂不易扎制通气孔的水腔、油腔芯采用爆竹芯作通气孔,例如水腔芯,见图4。制芯时爆竹芯放入型芯的中间一起烘烤,出炉后用明火一点即可形成d5mm的通气孔。d. 严格控制芯子的发气量,型芯砂、粘接剂和涂料的配比,型芯、型芯组合以及喷刷涂料后的烘烤必须严格按工艺要求进行,型芯烘烤的颜色应符合标准样品。e. 要求芯砂具有良好的透气性。2.4 铝合金的熔炼与浇注铝合金在0.5t电炉熔化,熔化温度≤810℃。在浇包中用三元变质剂变质,变质温度740~760℃,浇注温度为740~755℃。铸型在高压釜中进行浇注,浇注后在10~15s

内使压力达到0.5MPa,然后保压20min,

使铸件在压力下结晶,以提高铸件的强度和致密性等。3 铸造缺陷3.1 铸件几何尺寸超差及改进措施图4铸件几何尺寸不符合图纸要求,在生产中常见的是解剖时壁厚超差,加工面至非加工面尺寸超差,局部相对位置超差等。由于机体结构复杂,内腔型芯较多,铸型的相对位置靠导具、样板及塞尺保证,但影响尺寸偏差的因素很多,例如工装制造过程中的误差、型芯制造和组合过程中的偏差等。因此,解决铸件的几何尺寸偏差问题,一是提高模型、芯盒、导具等工装的设计、制造质量,并定期进行鉴定和补充工装。二是采用先进的制芯工艺,大型芯采用树脂自硬砂制芯,减少变形。三是要保证型芯和组合芯的尺寸。为了保证组合芯的几何尺寸和粘合牢固,芯子的结合面要进行加工,一些较大的型芯在留取加工余量时要考虑到芯子扣到干燥板上自身质量下沉和干燥板不平度引起的误差,不能按标准留加工余量,而实际加工量比标准大2~3mm。3.2 缸体面上的缩孔、夹渣和疏松缺陷及其改进机体粗加工或精加工后,在机体的上平面缸体螺孔处的冒口根部出现缩孔、夹渣和疏松,这类缺陷的铸件为数较多,有时占加工总数的50%左右。产生的原因是,冒口根部呛火、冒口高度不够、铝水熔化质量差及浇注速度不合理等。因此,解决缸体上平面的这些铸造缺陷,其主要方法是防止铸件呛火。机体—92— 1997年 第2期