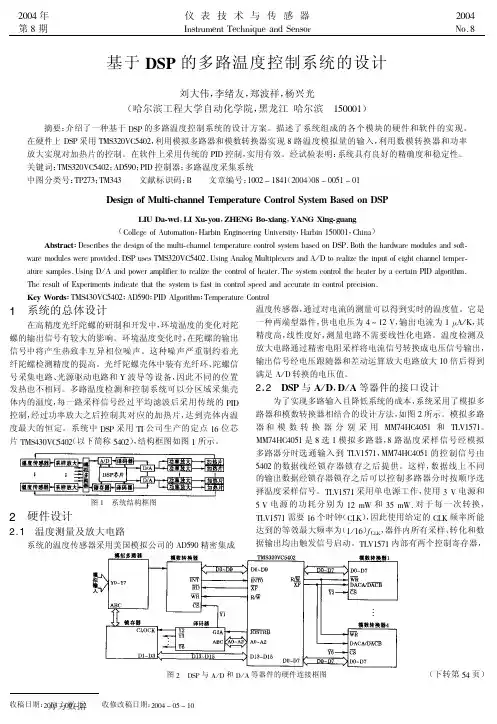

多路高精度扩散炉温度控制系统的设计

- 格式:pdf

- 大小:329.44 KB

- 文档页数:4

一、毕业设计(论文)的内容主要任务简述:设计实现对扩散炉温度和工艺过程的检测与控制。

扩散炉有上、中、下3 区炉丝加热和压力控制加压,3 区温度分别由相应位置上的热电偶测出,压力由压力传感器测量,该控制系统主要功能就是实现对温度的控制,并使其按照设定工艺曲线自动运行。

同时提供友好的人机界面,实时显示温度、压力值和报警信息,方便工艺设定、系统调试等操作。

要求通过本课题的研究使学生达到如下目的:1、学会并能熟练地使用图书馆、互联网获取所需资料;2、熟悉电力电子技术、可编程控制器等理论知识,并加以应用;3、熟悉并掌握完整的自动控制系统设计流程;二、毕业设计(论文)的要求与数据要求:1)对扩散炉中的多个工位的温度测点分别进行检测、显示、控制;2) 温度控制精度。

在全量程范围内,检测分辨率≤±0. 2 ℃,控制精度≤±1 ℃;3) 储存多条温度工艺曲线。

可由1~20 段直线组成,每段直线可设定时间:1~9 999 min ;4) 具有断电参数保护功能;5) 具有较强的抗干扰能力并可适应工业现场的工作要求;6) 控制方式为自适应控制方式;7)工作方式为自动、手动。

三、毕业设计(论文)应完成的工作毕业设计学生应该完成的所有工作包括:1、完成二万字左右的毕业设计说明书(论文);在毕业设计说明书(论文)中必须包括详细的300-500个单词的英文摘要;2、独立完成与课题相关,不少于四万字符的指定英文资料翻译(附英文原文);3、5篇以上的参考文献;4、装置图表资料齐全(兼附计算机制版软件绘出的相关硬件的原理图和制版图,用A4纸打印)。

四、应收集的资料及主要参考文献[1] 王卫兵编著. PLC系统通信、扩展与网络互连技术[M].北京:机械工业出版社,2005[2] 滕福生编著. 电力系统调度自动化和能量管理系统[M].成都:四川大学出版社,2004[3] 熊信银,张步涵主编.电力系统工程基础[M].武汉:华中科技大学出版社,2003[4] 冯林桥等编著.电力系统及厂矿供电CAD技术[M].长沙:湖南大学出版社,2004[5] 刘玉英主编.程序设计基础.C++[M].北京:人民邮电出版社,2006[6] 徐新华著.图形用户界面编程技术[M].北京:清华大学出版社,2000[7] 罗钰玲主编.电力系统微机继电保护[M].北京:人民邮电出版社,2005[8] 韩肖清编著.电力系统运行控制与调度[M].北京:中国水利水电出版社,1996[9] 韩富春编著.电力系统自动化技术[M].北京:中国水利水电出版社,2003[10] Željko Bogdan, Mislav Cehil and Damir Kopjar. Power system optimization [C].Energy, 2007.32(6): 955-960五、试验、测试、试制加工所需主要仪器设备及条件1、PLC及其扩展模块、;2、固态继电器;3、单片机开发系统;4、功率电阻、压力传感器;5、相关设备;6、开关电源一套。

扩散炉智能控制系统的设计和应用摘要:针对传统的扩散炉控制系统的温度控制精度、生产工艺控制能力等较低的现状, 提出了一种以PLC 为核心的扩散炉智能控制系统。

该系统将模糊控制算法引入传统的扩散炉控制系统, 利用模糊控制规则自适应地在线对量化因子进行修改。

应用结果表明: 该系统有效地实现了对多工位扩散炉温度工艺曲线和辅助工艺的自动控制, 提高了温度控制精度以及工作效率。

关键词:扩散炉、控制、应用前言:在扩散炉智能控制系统中, 需要使用电加热来实现对扩散炉工艺需要的温度控制, 使其按照工艺要求达到并保持在某一温度设定值, 而且控制过程中, 对象温度的稳定性和精度要求都很高. 常用的调节温度的方法有继电式调温、调压器调压调温和电子式( 多用可控硅) 移相调压调温等几种.可控硅作为电力电子器件, 已被广泛的运用在控制领域. 可控硅调压调温的特点是体积小、无噪声、调节方便、控制精度高, 但会对电网产生一定影响, 适用于小功率加热器. 笔者提出的扩散炉智能控制系统中可控硅移相触发电路以 T CA785 为核心, 设计了加热炉炉体的炉口、炉中、炉尾的温度控制电路, 实际运行表明该电路设计简单, 控制效果好.一、系统的工艺要求1. 1系统的工艺要求本控制系统的控制对象为多工位扩散炉, 它是由多个扩散炉炉体和一个加热炉体组成。

工作时, 将加热炉体套在某个扩散炉炉体外部, 使用电加热来实现扩散炉工艺需要的温度控制。

由于各个扩散炉每次装载的材料数量不同, 各个扩散炉结构的差异等原因, 在对扩散炉的工艺温度进行控制时, 需要配置不同的控制参数。

另外, 在某个扩散炉完成扩散工艺操作以后, 加热炉体要自动转至其他工位进行其工艺操作过程。

该智能控制系统的工艺要求是: 1) 对一套扩散炉中的多个工位的温度测点分别进行检测、显示、控制; 2) 温度控制精度。

在全量程范围内, 检测分辨率≤±0. 2摄氏度 , 控制精度≤±1) 储存多条温度工艺曲线。

1.温度控制

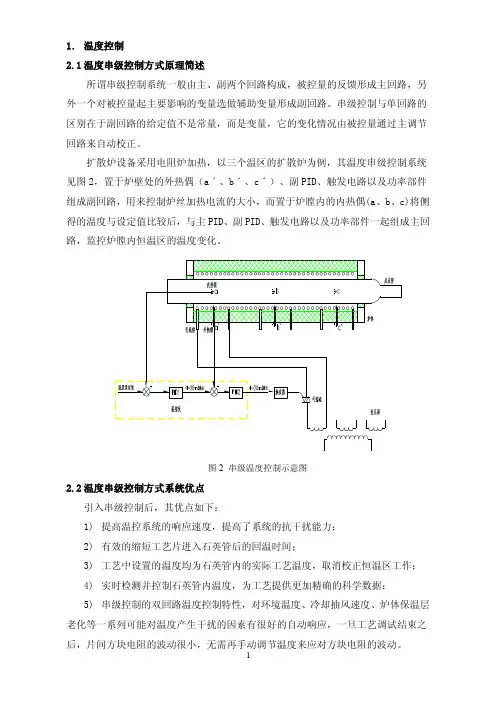

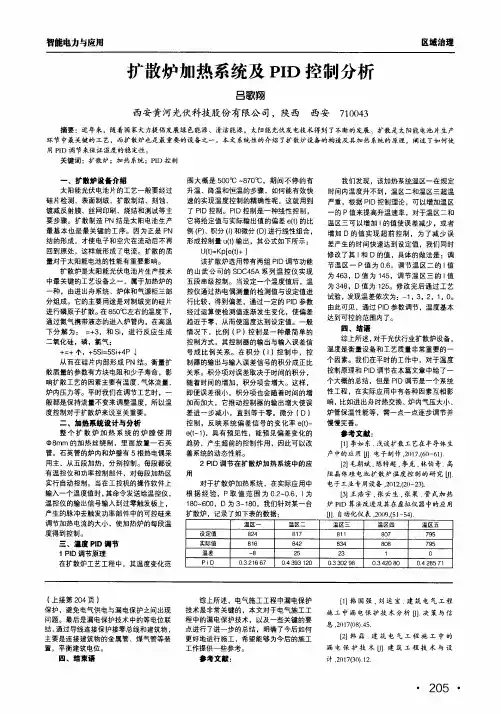

2.1温度串级控制方式原理简述

所谓串级控制系统一般由主、副两个回路构成,被控量的反馈形成主回路,另外一个对被控量起主要影响的变量选做辅助变量形成副回路。

串级控制与单回路的区别在于副回路的给定值不是常量,而是变量,它的变化情况由被控量通过主调节回路来自动校正。

扩散炉设备采用电阻炉加热,以三个温区的扩散炉为例,其温度串级控制系统见图2,置于炉壁处的外热偶(aˊ、bˊ、cˊ)、副PID、触发电路以及功率部件组成副回路,用来控制炉丝加热电流的大小,而置于炉膛内的内热偶(a、b、c)将侧得的温度与设定值比较后,与主PID、副PID、触发电路以及功率部件一起组成主回路,监控炉膛内恒温区的温度变化。

图2 串级温度控制示意图

2.2温度串级控制方式系统优点

引入串级控制后,其优点如下:

1)提高温控系统的响应速度,提高了系统的抗干扰能力;

2)有效的缩短工艺片进入石英管后的回温时间;

3)工艺中设置的温度均为石英管内的实际工艺温度,取消校正恒温区工作;

4)实时检测并控制石英管内温度,为工艺提供更加精确的科学数据;

5)串级控制的双回路温度控制特性,对环境温度、冷却抽风速度、炉体保温层老化等一系列可能对温度产生干扰的因素有很好的自动响应,一旦工艺调试结束之

后,片间方块电阻的波动很小,无需再手动调节温度来应对方块电阻的波动。

1。

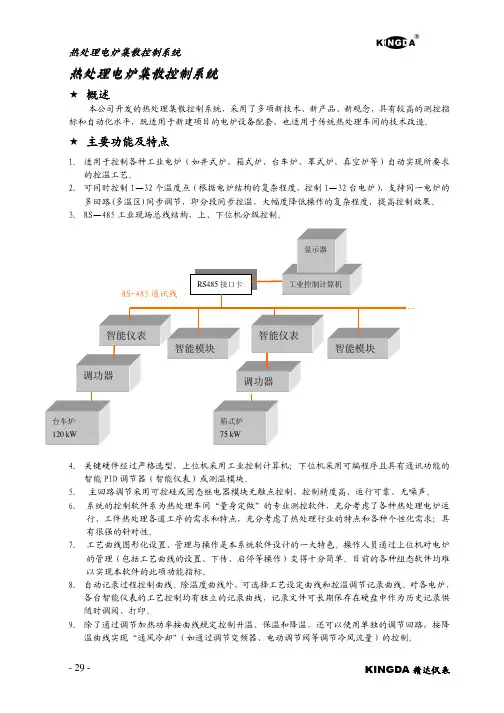

热处理电炉集散控制系统概述本公司开发的热处理集散控制系统,采用了多项新技术、新产品、新观念,具有较高的测控指标和自动化水平,既适用于新建项目的电炉设备配套,也适用于传统热处理车间的技术改造。

特点主要功能及及特点主要功能1.适用于控制各种工业电炉(如井式炉、箱式炉、台车炉、罩式炉、真空炉等)自动实现所要求的控温工艺。

2.可同时控制1—32个温度点(根据电炉结构的复杂程度,控制1—32台电炉),支持同一电炉的多回路(多温区)同步调节,即分段同步控温,大幅度降低操作的复杂程度,提高控制效果。

3.RS—485工业现场总线结构,上、下位机分级控制。

4.关键硬件经过严格选型,上位机采用工业控制计算机;下位机采用可编程序且具有通讯功能的智能PID调节器(智能仪表)或测温模块。

5. 主回路调节采用可控硅或固态继电器模块无触点控制,控制精度高、运行可靠、无噪声。

6.系统的控制软件系为热处理车间“量身定做”的专业测控软件,充分考虑了各种热处理电炉运行、工件热处理各道工序的需求和特点,充分考虑了热处理行业的特点和各种个性化需求;具有很强的针对性。

7.工艺曲线图形化设置、管理与操作是本系统软件设计的一大特色。

操作人员通过上位机对电炉的管理(包括工艺曲线的设置、下传、启停等操作)变得十分简单。

目前的各种组态软件均难以实现本软件的此项功能指标。

8.自动记录过程控制曲线。

除温度曲线外,可选择工艺设定曲线和控温调节记录曲线。

对各电炉、各台智能仪表的工艺控制均有独立的记录曲线,记录文件可长期保存在硬盘中作为历史记录供随时调阅、打印。

9.除了通过调节加热功率按曲线规定控制升温、保温和降温,还可以使用单独的调节回路,按降温曲线实现“通风冷却”(如通过调节变频器、电动调节阀等调节冷风流量)的控制。

10. 完善的报警功能,具有报警事件自动记录功能,事件记录可长期保存。

11. 对关键参数设置、改动具有密码保护,只有设备管理员方可进行更改和设置。

扩散炉串级温度控制系统1 引言随着石油,煤炭等不可再生能源的大量使用,这些一次能源在不久的几十年至百年后会在地球上消失。

能源是人类社会之所以能够飞速发展的原因,随着石油,煤炭等一次能源的日益枯竭,能源危机也不断的向人类敲响了警钟。

人类急需一种替代能源,而且这种能源能够取之不竭,用之不尽。

太阳能无疑成为了首选,它有着别的能源很多所不具有的优势,所以近几十年来太阳能电池从实验室到工厂的大规模流水线生产,都说明太阳能是未来人类所赖以生存和发展的新能源!随着国内太阳能产业的不断发展壮大,国内太阳能设备的生产也变得越来越成熟。

整个电池片生产环节中扩散环节是形成P–N 结的过程,是整个电池片生产过程的核心环节。

对扩散过程的严格要求无疑是对扩散设备性能的严格要求。

扩散工艺过程中温度控制系统能否按照工艺过程良好的控温直接关系到扩散整个反应过程的质量好坏。

因此扩散设备的温度控制系统的优劣是衡量扩散设备性能的关键。

而衡量扩散设备优劣的关键则是其温度控制的性能。

2扩散炉温度控制系统2.1温度串级控制单元系统控制框图如下图Fig.1,Fig.2所示,工控机采用研华IPC610P计算机,显示器为工业一体化15〞触摸显示器,通讯接口为RS485,温度控制为SDC45A山武串级温控仪,触发器采用过零触发电路,功率部件由特种变压器,空气开关,交流接触器,熔断器,可控硅,等组合而成,加热炉为进口直径8mm电热线材绕制而成。

Fig.12.2控温原理炉腔中反应管内温度的稳定要靠调节炉管外炉丝的加热功率来控制。

就扩散炉的控温方式而言,炉壁上的热电偶测得的温度不能实时反应出反应管内的温度变化。

因此,相对于炉腔中温度的变化,温度调节系统的动作会有很大的滞后性。

为了提高回温及温度稳定的速度和温区稳定性,设备温度控制环节选用了控温性能好,响应速度快的双回路串级温度调节系统。

如图Fig.2所示,外热偶与炉腔垂直,五个温区分别用5支直径为0.5mm长130mm的S型热电偶。

电炉温度控制系统的设计电炉温度控制系统的设计摘要:自动控制系统在各个领域尤其是工业领域中有着及其广泛的应用,温度控制是控制系统中最为常见的控制类型之一。

随着单片机技术的飞速发展,通过单片机对被控对象进行控制日益成为今后自动控制领域的一个重要发展方向。

一、前言自动控制系统在各个领域尤其是工业领域中有着及其广泛的应用,温度控制是控制系统中最为常见的控制类型之一。

随着单片机技术的飞速发展,通过单片机对被控对象进行控制日益成为今后自动控制领域的一个重要发展方向。

本设计要求用单片机设计一个电炉温度控制系统。

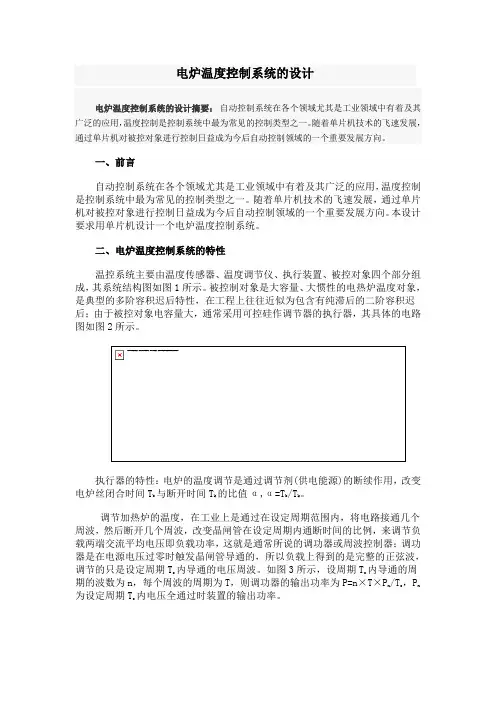

二、电炉温度控制系统的特性温控系统主要由温度传感器、温度调节仪、执行装置、被控对象四个部分组成,其系统结构图如图1所示。

被控制对象是大容量、大惯性的电热炉温度对象,是典型的多阶容积迟后特性,在工程上往往近似为包含有纯滞后的二阶容积迟后;由于被控对象电容量大,通常采用可控硅作调节器的执行器,其具体的电路图如图2所示。

执行器的特性:电炉的温度调节是通过调节剂(供电能源)的断续作用,改变电炉丝闭合时间Tb 与断开时间Tk的比值α,α=Tb/Tk。

调节加热炉的温度,在工业上是通过在设定周期范围内,将电路接通几个周波,然后断开几个周波,改变晶闸管在设定周期内通断时间的比例,来调节负载两端交流平均电压即负载功率,这就是通常所说的调功器或周波控制器;调功器是在电源电压过零时触发晶闸管导通的,所以负载上得到的是完整的正弦波,调节的只是设定周期Tc 内导通的电压周波。

如图3所示,设周期Tc内导通的周期的波数为n,每个周波的周期为T,则调功器的输出功率为P=n×T×Pn /Tc,Pn为设定周期Tc内电压全通过时装置的输出功率。

三、电炉的电加热原理当电流在导体中流过时,因为任何导体均存在电阻,电能即在导体中形成损耗,转换为热能,按焦耳楞次定律:Q=0.2412 Rt Q—热能,卡;I一电流,安9R一电阻,欧姆,t一时间,秒。

基于PID的单片机温度控制系统摘要:本设计主要任务是完成电阻炉的温度测控,利用C8051单片机套件模块作为核心器件配以适当的外围电路实现温度调节,实施温度监控。

这个系统分为硬件和软件两大部分,其中硬件部分包括温度检测.转换部分的K型镍铬-镍铝热电偶,变送器,控制部分的C8051F060单片机套件模块,以及执行部分的固态继电器等。

软件部分主要包括主程序,T0中断程序以及嵌套在T0中断程序中的几个程序等几个部分。

该系统主要采用软件来实现对温度的控制。

本设计中,采用PID控制来实现对温度的控制。

当温度发生变化进而产生一个偏差量时,通过PID算法从单片机口上输出一个脉冲,偏差量的大小不同其输出脉冲的宽度也相应的改变,从而改变了固态继电器的接通时间,最终改变加热丝功率,以达到调节温度的目的。

我们将热电偶、输入输出通道、单片机模块等环节构成一个温度单回路数字闭环控制系统。

利用单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

关键词:单片机;温度控制;PID;硬件系统;软件系统Design Of SCM’s Temperature Control System BasedOn PIDAbstract:Design of the main tasks is to complete the resistance furnace temperature monitoring, Boards using C8051 MCU module as a core device temperature regulation, the implementation of temperature control. The system is divided into two parts-hardware and software. Which also includes hardware detection of nickel chromium / nickel and aluminum two thermocouple transmitter, control part C8051F060 Boards module, operative and other solid-state relay. Some major software also includes main program and procedures T0 interrupted several parts. This system mainly use software control temperature.I use PID control the temperature in this design. When the temperature changes result in a deviation of, through the PID algorithm to change its output pulse width, thus changing the solid state relays on-time and eventually change the heating wire power, to achieve the purpose of regulating temperature.We will thermocouple, the input and output channels; the MCU module links constitute a single loop digital temperature closed-loop control system. SCM right to control the temperature, control is not only convenient, simple configuration flexibility and the advantages of large, but can substantially increase the temperature was charged with the technical indicators, which can greatly enhance the quality and quantity.Key words: MCU;PID;temperature control;system hardware;system software目录绪论 (1)第一章电阻炉温度控制系统总体设计 (2)第二章系统硬件设计 (3)2.1 C8051F060单片机简介 (3)2.1.1 C8051F060单片机的基本特点 (3)2.1.2 存储器结构 (4)2.1. 3 模数/数模转换器 (6)2.1.4 定时器/计数器 (7)2.1.5 中断系统 (10)2.2 热电偶 (10)2.2.1 热电偶的工作原理 (10)2.2.2 热电偶的温度补偿 (11)2.3 DDZ-Ⅲ型温度变送器 (12)2.4 固态继电器 (13)第三章系统软件设计 (15)3.1 PID算法 (15)3.1.1 PID控制的原理和特点 (15)3.1.2 数字PID控制算法 (17)3.1. 3 PID控制算法子程序设计 (19)3.1. 4 PID参数的整定和求取 (20)3.2 温度控制程序 (24)3.2.1 主程序 (24)3.2. 2 T0中断程序 (26)3.2.3 T1中断程序 (29)3.2.4 采样子程序 (30)3.2.5 数字滤波子程序 (31)3.2.6 PID算法程序 (32)3.2.7 温度标度转换程序 (35)第四章系统软件的汇编与调试 (38)4.1 KEIL的使用 (38)4.1.1 源文件的建立 (38)4.1.2 编译、连接 (38)结论 (39)致谢 (40)参考文献 (41)绪论问题的提出在工业生产中,温度、压力,流量和液位是四种最常见的过程变量。

锅炉温度控制系统的设计

一、系统概述

二、系统结构

该锅炉温度控制系统分为三个主要部分,分别为监测部分、控制部分和调节部分。

具体结构如下:

监测部分:监测部分由温度传感器、温度控制器和显示器组成,用来测量当前锅炉的环境温度,并将温度信息传送至温度控制器进行处理,然后将反馈的温度信息显示在显示器上,提醒用户注意温度的变化,以便及时发现异常情况的发生,实现安全的控制。

控制部分:控制部分是整个系统的核心部分,它由温度控制器组成,用于处理传入的温度信息,根据预设温度值,自动控制温度,以达到实现温度的精确控制。

调节部分:调节部分由执行器和报警系统组成,执行器是用来控制锅炉的温度的直接运行装置,它根据控制器发出的控制信号自动调节锅炉的温度,以达到温度的精确控制。

扩散炉自动恒温控制系统的开题报告一、项目背景和意义扩散炉是集成电路工艺中的一种重要设备,其作用是在高温下将材料中的杂质扩散到材料表面上,形成均匀分布的层。

扩散炉的温度控制对于材料的扩散层质量和稳定性有着重要的影响。

由于扩散炉的高温、高压及对温度保持精度要求高等特点,传统的手动控制已经越来越难以满足要求。

因此,引入自动恒温控制技术,具有迫切的现实意义。

本项目的意义在于,通过设计一款扩散炉自动恒温控制系统,实现对扩散过程中温度的自动调节和精确控制,从而提高扩散层的质量和稳定性,提升集成电路制造的整体水平。

二、项目研究内容本项目主要研究扩散炉自动恒温控制系统,包括温度传感器采集信号、温度控制器对温度进行计算和控制、执行器对炉内加热电流的控制等关键环节。

具体研究内容如下:1.温度传感器的选型与布置。

根据扩散炉的特点和控制要求,选择合适的温度传感器进行布置,保证信号采集的准确性和可靠性。

2.温度控制算法的设计与实现。

根据扩散炉的控制要求和实际工艺过程中的特点,设计出合适的温度控制算法,并实现在控制器中。

3.温度控制器硬件电路的设计与制作。

根据控制算法和执行器要求,设计合适的控制器电路,保证控制及反馈信号的稳定性和可靠性。

4.执行器设计与制作。

根据扩散炉的特点和控制要求,设计合适的执行器,使其能够按照控制器的指令进行精确的控制。

5.系统集成及测试。

将各个模块进行整合,实现扩散炉自动恒温控制系统,并进行全面的测试,保证系统的性能和可靠性。

三、研究步骤本项目的研究步骤如下:1.文献调研。

调研扩散炉控制技术、温度传感器及控制器等相关技术的研究现状和发展趋势,了解国内外扩散炉控制技术的最新进展以及应用情况。

2.方案设计。

根据文献调研的结果,结合扩散炉的特点和控制要求,设计出系统的方案及主要模块,包括温度传感器、温度控制器、执行器等。

3.系统硬件设计。

根据方案设计,进行系统硬件电路的设计,包括温度传感器的电路、温度控制器的电路、执行器的电路等,并进行PCB的制作。

扩散炉智能控制系统的设计和应用

刘艳;张天开;于春风;罗贤东

【期刊名称】《电气传动》

【年(卷),期】2008(038)001

【摘要】针对传统的扩散炉控制系统的温度控制精度、生产工艺控制能力等较低的现状,提出了一种以PLC为核心的扩散炉智能控制系统.该系统将模糊控制算法引入传统的扩散炉控制系统,利用模糊控制规则自适应地在线对量化因子进行修改.应用结果表明:该系统有效地实现了对多工位扩散炉温度工艺曲线和辅助工艺的自动控制,提高了温度控制精度以及工作效率.

【总页数】5页(P39-43)

【作者】刘艳;张天开;于春风;罗贤东

【作者单位】青岛理工大学,计算机工程学院,山东省,青岛,266033;青岛理工大学,计算机工程学院,山东省,青岛,266033;青岛理工大学,计算机工程学院,山东省,青岛,266033;青岛理工大学,计算机工程学院,山东省,青岛,266033

【正文语种】中文

【中图分类】TP273

【相关文献】

1.一种基于PLC的一氧化碳焚烧炉控制系统的设计和应用 [J], 李志武

2.TCA785在扩散炉智能控制系统中的应用 [J], 刘艳;张天开;于春风

3.CINRAD/SA雷达远程网络智能控制系统设计和应用 [J], 张初江;陈利芳;黎志波;

邓建斌

4.移动智能背景下汽车的远程控制系统的设计和应用 [J], 李莹; 徐罕; 孟丽华

5.智能家居控制系统设计和应用 [J], 张津瑜

因版权原因,仅展示原文概要,查看原文内容请购买。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。