难加工材料加工技术

- 格式:pdf

- 大小:328.67 KB

- 文档页数:15

硬脆材料超精密加工关键技术研究随着科技的快速发展,超精密加工技术已经成为现代制造业中不可或缺的关键技术之一。

尤其是在硬脆材料的加工中,超精密加工技术的应用显得尤为重要。

本文将详细探讨硬脆材料超精密加工的关键技术,以期为相关领域的研究和应用提供有益的参考。

超精密加工技术是指通过采用高精度的机床、工具和工艺方法,将原材料或半成品加工成精度高、表面质量好的最终产品。

从20世纪60年代开始,随着计算机、激光、新材料等技术的飞速发展,超精密加工技术也不断取得重大突破。

如今,超精密加工技术已经广泛应用于航空、航天、能源、医疗等领域。

在硬脆材料的加工中,超精密加工技术可以有效提高加工效率和产品质量。

例如,利用超精密加工技术可以制造出高精度的光学元件、半导体芯片、陶瓷零件等,这些产品在各自领域都具有重要的应用价值。

硬脆材料由于其硬度高、脆性大等特点,加工过程中容易出现裂纹、崩边、表面粗糙等问题。

因此,在硬脆材料的超精密加工中,需要解决以下难点:裂纹问题:硬脆材料在加工过程中容易产生裂纹,降低产品的合格率。

崩边问题:由于硬脆材料的硬度较高,加工时容易出现崩边现象,影响产品的精度和表面质量。

表面粗糙问题:硬脆材料在加工过程中容易出现表面粗糙的现象,影响产品的性能和使用寿命。

机床和工具的精度问题:由于硬脆材料的加工精度要求高,因此需要高精度的机床和工具来保证。

采用先进的加工工艺和工具,如激光加工、水刀切割、超声波加工等,以减少加工过程中对材料的损伤。

对硬脆材料进行预处理,如加热、冷却、加载等,以改善其加工性能。

采用高精度的机床和工具,并定期进行维护和校准,以保证加工的精度和稳定性。

对加工参数进行优化,如切削速度、切削深度、进给速度等,以提高加工效率和产品质量。

下面以光学元件和陶瓷零件的超精密加工为例,说明超精密加工技术在硬脆材料加工中的应用。

光学元件的超精密加工:光学元件是光学系统的基本组成部分,其精度和表面质量对整个光学系统的性能有着至关重要的影响。

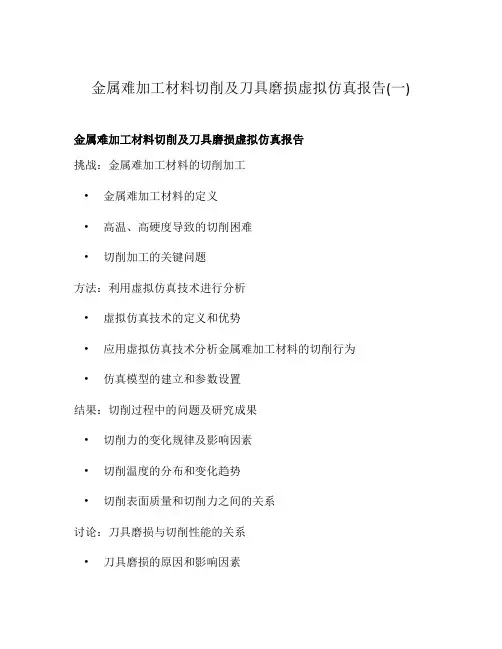

金属难加工材料切削及刀具磨损虚拟仿真报告(一)金属难加工材料切削及刀具磨损虚拟仿真报告挑战:金属难加工材料的切削加工•金属难加工材料的定义•高温、高硬度导致的切削困难•切削加工的关键问题方法:利用虚拟仿真技术进行分析•虚拟仿真技术的定义和优势•应用虚拟仿真技术分析金属难加工材料的切削行为•仿真模型的建立和参数设置结果:切削过程中的问题及研究成果•切削力的变化规律及影响因素•切削温度的分布和变化趋势•切削表面质量和切削力之间的关系讨论:刀具磨损与切削性能的关系•刀具磨损的原因和影响因素•切削力和刀具磨损的关系•如何通过优化切削参数延缓刀具磨损总结:虚拟仿真技术在切削加工中的应用前景•虚拟仿真技术的优势和局限性•未来发展方向和研究重点•为实际切削加工提供参考和决策依据金属难加工材料切削及刀具磨损虚拟仿真报告挑战:金属难加工材料的切削加工•金属难加工材料的定义–金属难加工材料是指具有高硬度、高强度和高耐磨性的金属材料,如钛合金、高速钢等。

•高温、高硬度导致的切削困难–由于金属难加工材料的硬度较高,切削时需要更大的切削力。

–高温会导致材料软化和脆性增加,使刀具损耗加剧。

•切削加工的关键问题–如何降低切削力和温度,提高切削效率和加工质量。

方法:利用虚拟仿真技术进行分析•虚拟仿真技术的定义和优势–虚拟仿真技术利用计算机模拟真实物理过程,可以减少实验成本、提高研究效率。

–通过虚拟仿真可以提前预测切削加工过程中的各种参数和结果。

•应用虚拟仿真技术分析金属难加工材料的切削行为–通过建立切削仿真模型,可以模拟金属难加工材料在切削过程中的变形、热力分布等行为。

–利用仿真结果可以分析切削力、切削温度和切削表面质量等参数的变化趋势。

•仿真模型的建立和参数设置–建立金属难加工材料的切削仿真模型。

–设置切削参数,如切削速度、进给速度和切削用量。

–调整模型和参数以获得准确的仿真结果。

结果:切削过程中的问题及研究成果•切削力的变化规律及影响因素–切削力随着切削速度的增加而增加,随着进给速度的增加先增加后减小。

难加工材料材料加工是指对原料进行加工改造,使其达到设计要求的一系列工艺。

在材料加工中,有些材料由于其特殊的性质,使得加工变得困难,需要采取一些特殊的加工方法。

下面就为大家介绍几种难加工材料及其加工方法。

首先,难加工材料之一是高温合金。

高温合金由于其高熔点和高硬度,使得加工变得困难。

在加工高温合金时,常用的加工方法包括电火花加工、激光加工和超音波加工等。

电火花加工是利用电火花放电腐蚀工件表面,使其形成所需轮廓的一种加工方法。

激光加工则是利用激光束将工件表面的材料熔融并挥发,从而获得所需形状。

超音波加工是利用超音波振动工具切割工件表面的一种加工方法。

其次,还有难加工材料是复合材料。

复合材料由于其由不同性质的材料组合而成,使得加工变得困难。

在加工复合材料时,常用的加工方法包括研磨加工、射出成型和压制成型等。

研磨加工是利用砂轮或研磨片对工件表面进行切削磨削的一种加工方法。

射出成型是将熔融的复合材料通过射出机加热喷射到模具中,并经冷却固化得到所需形状。

压制成型则是利用压力将熔融的复合材料填充到模具中,经冷却固化得到所需形状。

最后,还有难加工材料是硬质合金。

硬质合金由于其高硬度和脆性,使得加工变得困难。

在加工硬质合金时,常用的加工方法包括电火花加工、磨削加工和激光加工等。

电火花加工能够在硬质合金表面形成一层陶瓷膜,从而减小工件和工具的接触面积,降低切削力,从而使得加工更容易进行。

磨削加工则是利用砂轮或研磨片对硬质合金表面进行切削磨削的一种加工方法。

激光加工则是利用激光束将硬质合金表面的材料熔融并挥发,从而实现加工目的。

综上所述,对于难加工材料,我们需要结合其特殊性质采取相应的加工方法。

这些方法中包括电火花加工、激光加工、超音波加工、研磨加工、射出成型和压制成型等。

这些方法能够较好地克服难加工材料的特点,实现高质量、高效率的加工过程。

难加工合金材料复杂曲面磁性磨料光整加工技术马付建;陶德松;宫臣;康仁科;张生芳;沙智华【摘要】磁性磨料光整加工技术是一种非常重要的光整加工技术,与低频振动和超声振动相结合,可实现高精度、高质量和高效率的光整加工.介绍了磁性磨料光整加工、振动辅助磁性磨料光整加工及超声辅助磁性磨料光整加工技术的原理和特点及相关的国内外研究现状.根据难加工合金材料复杂曲面的特点,提出实现复杂曲面磁性磨料光整加工,需要就以下问题开展进一步研究和探索:通过提高加工间隙的磁通量密度及磁能与其他能量复合来提高光整加工效率;建立复杂曲面磁性磨粒光整加工过程控制函数;探讨在磁极工具的空间几何约束作用下复杂曲面磁性磨料光整加工工艺的规划方法等.【期刊名称】《河北科技大学学报》【年(卷),期】2016(037)005【总页数】8页(P449-456)【关键词】特种加工工艺;难加工合金;复杂曲面;超声;光整加工;磁性磨料【作者】马付建;陶德松;宫臣;康仁科;张生芳;沙智华【作者单位】大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连 116028;大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024;大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连 116028【正文语种】中文【中图分类】TG663钛合金和高温合金等难加工合金材料具有强度高,耐高温和耐腐蚀,且具有良好的抗疲劳性和抗断裂韧性等优点[1],在航空、航天、船舶、能源及其他工业领域得到越来越广泛的应用[2-3]。

这些合金材料主要被用于制造汽轮机和飞机发动机的叶轮、涡轮分子泵转子及精密模具等,如图1所示。

在这些典型的零件中,均需要对复杂曲面进行光整加工,但由于这类零件所采用的钛合金和高温合金等合金材料的强度高、韧性强、黏性大,是典型的难加工材料,加之这类零件结构复杂,在加工中易产生刀具干涉,且对加工精度和加工效率要求高。

前言随着高精度复杂零件的不断出现,传统的加工方法越来越难满足工程上的需要。

从而特种加工方法产生了。

电解加工作为先进制造技术中的一支重要方面军,在制造业中发挥着重要的作用。

它对难加工的材料可以以柔克刚,对形状复杂的零件可以一次成型,并以表面质量好、生产率高、无工具损耗、无切削应力等优点。

我国最早研究并成功应用电解加工技术是原兵器工业部西安昆仑机械厂的深孔和膛线加工。

从1958年建立第一个研究基地至1965年全国首届电解加工学术会议召开,电解加工在航空、航海、航天及部分民用工业迅速推广。

20世纪70年代进入“爬坡”阶段,为了解决加工精度的问题,国内外先后提出混气电解加工、钝性电解液、工频脉冲电流、振动进给等工艺措施。

90年代后,华南理工大学在近代功率电子技术发展基础上研究的高频窄脉冲电流电解加工电源,进一步强化了电解加工系统的“非线形”。

西安昆仑机械厂和西安工业学院联合研制的CNC同步控制电解加工参数和阴极运动轨迹解决了大缠角混合膛线的加工难问题。

但是由于加工间隙的电场、流场、磁场及阴极溶解动力学因素的交互影响,电解加工过程十分复杂,阻碍着该项技术想纵深发展,比如对其过程的监测和控制非常困难,迄今为止,除了在个别应用对象上有所突破外,还没有通过的在线直接测量加工间隙的有效手段。

不均匀的间隙分布使工具阴极设计成为一项难度很大的工作,在对新的加工对象进行阴极研制的过程中往往要对阴极进行多次修正。

此外,从绿色制造的角度,电解加工产生的大量产物和废液需要处理。

随着21世纪信息、生物、微纳技术的发展及其对制造技术不断增长的需求,微细加工将成为制造相应装备的重要手段,电解加工进行材料去除是以离子溶解的形式进行的,这种去除方式使得电解加工具有微细加工的可能。

目前国内外制造业均十分关注微细电化学加工的发展,将电解加工高速去除金属的理念用到传统电化学过程中,是促进该项技术进步的有效途径,微细电化学加工就不仅仅指静态条件下的掩膜电化学刻蚀了。

非常工艺:八大特种加工技术特种加工亦称“非传统加工”或“现代加工方法”,泛指用电能、热能、光能、电化学能、化学能、声能及特殊机械能等能量达到去除或增加材料的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等。

一、特种加工的发展和定义传统的机械加工已有很久的历史,它对人类的生产和物质文明起了极大的作用。

目前我们的大部分产品还是依靠传统的方法加工和装配得到的,如我们的家用电器:电冰箱、洗衣机、空调等;我们的交通工具:如汽车、火车、飞机等,以及各种武器装备:枪、炮、坦克、火箭等。

传统的机械加工方法是用机械能量和切削力切除多余的金属,使零件具有一定的几何形状、尺寸和表面粗糙度。

它要求刀具材料比工件材料硬。

随着科学技术的发展,特别是上个世纪50年代以来,随着生产发展和科学实验的需要,很多工业部门,尤其是国防工业部门的要求尖端科学技术产品向高精度、高速度、高温、高压、大功率、小型化等方向发展,它们使用的材料越来越难加工,零件的形状越来越复杂,尺寸精度、表面粗糙度和某些特殊要求也越来越高,因而对机械制造部门提出一些新的要求:•解决各种难切削材料的加工问题。

如硬质合金、钛合金、耐热钢、不锈钢、淬火钢、金刚石、宝玉石、石英以及锗、硅等各种高硬度、高强度、高韧性、高脆性的金属及非金属材料的加工。

•解决各种特殊复杂表面的加工问题。

如喷汽涡轮机叶片、整体涡轮、发动机机匣、锻压模和注射模的立体成型表面,各种冲模、冷拔模上特殊断面的型孔,炮管内膛线,喷油咀、栅网、喷丝头上的小孔、窄缝等的加工。

•解决各种超精、光整或具有特殊要求的零件的加工问题。

如对表面质量和精度要求很高的航天、航空陀螺仪、伺服阀,以及细长轴、薄壁零件、弹性元件等低刚度零件的加工。

要解决上述一系列工艺问题,仅仅依靠传统的切削加工方法就很难实现,甚至根本无法实现。

人们相继探索研究新的加工方法,特种加工就是在这种前提条件下产生和发展起来的。

特种加工,国外称作非传统加工(Non - Traditional Machining, NTM)或非常规加工(Non –ConventionalMachining,NCM),是一种采用不同于传统切削磨削加工工艺及装备的加工技术,是将电、磁、声、光、热等物理能量及化学能量或其组合乃至与机械能组合直接施加在被加工的部位上,从而使材料被去除、变形及改变性能等。

难切削材料的切削加工性研究【摘要】新材料的出现,使得传统的切削加工变得困难,切削加工性降低。

本文主要介绍了三种难切削材料的切削加工性的一些特点,并以此提出了提高难切削材料切削加工性的途径。

【关键词】切削加工性;钛合金;镍基高温合金;高强度钢一、钛合金的切削加工性钛合金是一种比强度和比刚度较高,在温度550℃以下耐腐蚀很高的材料。

它是应用很广泛的飞行器结构材料,也应用于造船、化工等行业。

钛合金从金属组织上可分为α相钛合金、β相钛合金、(α+β)相钛合金。

硬度及强度按α相、(α+β)相、β相的次序增加,而切削加工性按这个次序下降。

钛合金的切削加工性是较低对的,其原因如下:(1)钛合金导热性能低,切屑与前刀面的接触面积很小,致使切削温度很高,可为45钢切削温度的2倍。

(2)钛合金在600℃以上的温度时,与气体发生剧烈的化学作用。

(3)钛合金塑性较低,特别是和周围的气体发生化学变化后,硬度增高,剪切角增大,切屑与前角面的接触长度很小,使前刀面上应力很大,刀刃容易发生破损。

(4)钛合金的弹性模量低,弹性变形大,接近后刀面处工件表面的回弹量大,故已加工表面与后刀面的接触面积特别大,磨损也比较严重。

根据钛合金的性质和切削过程中的特点,切削时应该考虑的措施是:(1)尽可能使用硬质合金刀具,以提高生产率,应该选用与钛合金亲和力小,导热性能良好的强度高的细晶粒钨钴类硬质合金。

成型和复杂刀具可选用高温性能好的高速高。

(2)为增大切屑与前刀面的接触长度,以提高耐用度,应采用较小的前角。

后角应比切普通钢的大。

刀尖采用圆弧过渡刃,刀刃上避免有尖角出现。

(3)刀刃的粗糙度应尽可能小,以保证排屑流畅和避免崩刃。

(4)切削速度宜低,切削深度可以较大,进给量应适当。

进给量过大易引起刀刃的烧损;进给量过小将因刀刃在加工硬化层中工作而磨损过快。

(5)应进行充分冷却,慎用含氯的极压切削液。

在使用含氯的切削液时,使用后应将工件充分清洗,以防止应力腐蚀。

第34卷第2期超硬材料工程V o l.34 2022年4月S U P E R HA R D MA T E R I A LE N G I N E E R I N G A p r.,2022固结磨料研磨在脆硬材料加工中的应用王光祖1,崔仲鸣2(1.郑州磨料磨具磨削研究所,河南郑州450001;2.河南工业大学机电学院,河南郑州450001)摘要:固结磨料研磨是近年来应用于光学器件研磨的加工技术,不但大大提高了研磨效率,改善了研磨质量,同时还避免了研磨液中废弃磨料对环境的污染㊂文章介绍了近年来固结磨料研磨在难加工材料中的应用情况和成果,详细介绍了应用过程中针对的研磨材料特点㊁研磨抛光方法以及获得的表面质量技术数据等㊂关键词:固结磨料研磨盘;团状金刚石磨料;研磨抛光;硬脆材料加工中图分类号:T Q164文献标识码:A 文章编号:1673-1433(2022)02-0029-07A p p l i c a t i o no f f i x e d a b r a s i v e p a d g r i n d i n g i nm a c h i n i n g o f b r i t t l e a n dh a r dm a t e r i a l sWA N G G u a n g z u1,C U I Z h o n g m i n g2(1.Z h e n g z h o uR e s e a r c hI n s t i t u t e f o rA b r a s i v e s a n dG r i n d i n g T o o l s,Z h e n g z h o u450001,C h i n a;2.S c h o o l o f M e c h a n i c a l&E l e c t r i c a lE n g i n e e r i n g,H e n a nU n i v e r s i t y o f T e c h n o l o g y,Z h e n g z h o u450001,C h i n a)A b s t r a c t:F i x e d a b r a s i v e p a d g r i n d i n g i s am a c h i n i n g t e c h n o l o g y a p p l i e d t oo p t i c a l d e v i c e si n r e c e n t y e a r s.I t n o t o n l y g r e a t l y i m p r o v e s t h e g r i n d i n g e f f i c i e n c y,i m p r o v e s t h e g r i n d i n gq u a l i t y,b u ta l s oa v o i d st h ee n v i r o n m e n t a l p o l l u t i o nc a u s e d b y w a s t ea b r a s i v ei nt h eg r i n d i n g f l u i d.T h i s p a p e r i n t r o d u c e st h ea p p l i c a t i o na n da c h i e v e m e n t so f f i x e da b r a s i v eg r i n d i n g i nd i f f i c u l t-t o-b e-m a c h i n e dm a t e r i a l s i n r e c e n t y e a r s,a n d i n t r o d u c e s i nd e t a i l t h ec h a r a c t e r i s t i c s o fm a t e r i a l s,g r i nd i n g a n d p o l i s h i n g me t h o d s a n ds u rf a c e q u a l i t y t e c h n i c a ld a t a o b t a i ne d i n t h e a p p l i c a t i o n p r o c e s s.K e y w o r d s:f i x e da b r a s i v e p a d,c l u s t e r p a r t i c l ed i a m o n da b r a s i v e,g r i n d i n g a n d p o l i s h i n g,h a r d a n db r i t t l em a t e r i a l sm a c h i n i n g0引言研磨抛光加工是一种传统精密㊁超精密的磨粒加工技术,通常用于对磨削加工后的表面进一步提高加工表面精度的工序,将平面度降低至微米或亚微米,去除前道工序产生的损伤层,为化学机械研磨㊁抛光获得超光滑表面做准备[1-3]㊂传统的研磨加工是采用游离磨料研磨方法,通过收稿日期:2021-12-27作者简介:王光祖(1933-),男,教授级高级工程师,享受国务院特殊津贴㊂长期从事超硬材料研究和人才培养工作,是中国第一颗人造金刚石创始人之一,第一台铰链式六面顶压机合成工艺的开拓者之一,1989年国家科技进步二等奖,公开发表300余篇论文㊁译文㊂著书立说共13本,达800余万字㊂通信作者:崔仲鸣(1962-),男,教授,中机生产工程分会委员㊁中机生产工程分会磨粒加工专业委员会常务委员㊁光整加工专业委员会常务委员㊁精密工程与微纳技术专业委员会委员㊂长期从事磨削加工及超硬磨料制品技术研究㊂引文格式:王光祖,崔仲鸣.固结磨料研磨在脆硬材料加工中的应用[J].超硬材料工程,2022,34(2):29-35.自由磨粒在研磨盘和工件之间的作用,通过划擦㊁滚压去除材料㊂传统研磨是采用进化法形成加工表面的,可以取得非常高的形面精度和极低粗糙度的超光滑表面,但是由于游离磨粒的运动有很大的随机性,存在研磨过程中磨粒团聚㊁磨粒运动不可控等因素,容易造成切削量的不均匀㊁磨粒嵌入等现象,影响工件被加工表面质量,同时,游离磨料研磨存在效率比较低㊁磨粒利用率低㊁工艺成本高㊁污染工件和环境等问题[4]㊂把研磨系统中的研磨盘换成像固结磨料磨具那样的盘,就形成了固结磨料研磨抛光技术[5-6],可以通过对磨粒排布的控制实现有规则分布,实现研磨过程均匀切削,同时磨粒固结在基体中,提高了脱落的难度,虽然降低了研磨盘的自修整能力,但提高了研磨盘的精度保持性,另外最大的优势是大大提高了研磨效率,近年来在一些难加工材料的加工应用中得到了快速发展㊂1固结磨料研磨原理及优势研磨是一种传统的磨粒加工方法,与磨削相比磨粒切削工件的速度比较低,通常速度只有几米/秒,属于低速磨削范畴㊂由于切削速度低,产生的切削热量少,可以获得更好的表面质量㊂传统研磨原理如图1所示,磨粒采用游离非约束状态进入研磨区,通过研磨盘㊁工件和游离磨粒之间的相互作用去除材料㊂由于研磨盘和工件的材料硬度都低于游离磨粒,所以在研磨过程中研磨盘和工件能形成互相修正的进化式加工,向提高加工精度方向发展㊂由于游离磨粒研磨过程中,在研磨盘的滑压下多以滚压形态作用于材料表面,以压裂方式去除材料,因此容易造成硬脆材料工件表面裂纹㊁凹坑等缺陷㊂固结磨料研磨是将研磨盘表面采用结合剂固结磨粒形成研磨工作层(图2),通过研磨盘中的固结磨粒切削工件形成加工㊂由于研磨盘中有硬质点的磨料,所以研磨盘不易被修整,不能形成进化式加工系统,研磨盘的精度需要靠专门的修整工序维持㊂但是固结研磨盘磨粒粒度比较粗,切削能力比较强,研磨效率可以大幅度提高㊂固结磨料研磨抛光技术适合应用于加工一些比较容易粘黏堵塞磨具㊁易嵌入的金属和硬脆性高的材料,以及要求加工效率比较高的场合㊂如目前光学元件㊁半导体㊁精细陶瓷㊁蓝宝石等工件的超精密加工㊂通过应用表明[7-8],相比传统游离磨料研磨加工,固结磨料研磨技术具有更高的磨削效率和更低的成本㊂此外固结磨料研磨研抛过程中,研磨盘表面磨粒有一定的凸起裸露高度,除了增加磨粒的锋利性之外,还可以起到容屑输送研磨液排屑的作用,也有效避免了传统游离磨料抛光中常见的釉化现象,研抛液中不需要配置磨粒,加工表面不容易嵌入磨粒等异物,废液处理简单,符合绿色环保的要求㊂图1传统自由磨粒研磨抛光原理[7]F i g.1 L a p p i n g a n d p o l i s h i n gp r i n c i p l eo f t r a d i t i o n a l f r e e a b r a s i v e[7]图2固结磨料研磨抛光原理[7]F i g.2 L a p p i n g a n d p o l i s h i n gp r i n c i p l e o f f i x e da b r a s i v e p a d[7] 2固结磨料的应用2.1用于石英玻璃的研磨石英玻璃在光谱中具有更好的渗透性㊁可透射的光谱频带宽㊁热膨胀系数低㊁优良的电绝缘性㊁抗腐蚀等优点,因而被广泛应用于航天㊁光电㊁激光㊁通讯等工业领域[9-10]㊂石英玻璃属于高硬度的硬脆材料,磨粒加工技术是石英玻璃器件的表面精密超精密加工的主要方法㊂但是由于石英玻璃这类材料具有脆性大㊁断裂强度和屈服强度比较接近的特点,在对其表面采用传统的游离磨料超精密研磨过程中,由于游离磨料的滚压效应,容易在其表面一定深度范围内产生裂纹㊁凹坑等缺陷㊂此外由于自由磨粒粒度非常细,导致研磨抛光效率极低[11]㊂03超硬材料工程2022年4月由于固结磨料研磨加工硬脆材料时具有很多优点,所以在很多难加工材料特别是光学玻璃加工中得到了广泛应用[12]㊂在选用合适的磨粒粒度和组织结构时,固结磨料研磨相比于游离磨料研磨可显著提高石英玻璃加工的材料去除率,同时获得质量更好的纳米级光滑表面[13-14]㊂固结磨粒的研磨盘通常采用树脂结合剂,磨料采用单颗粒磨料或多颗粒磨粒团结构磨料,如图3所示㊂多颗粒团状磨料磨具也可以称之为团族式磨粒超硬磨料磨具[15],这种磨具制造过程中利用陶瓷结合剂和树脂结合剂结合强度差异,采用团族式构造磨粒技术制造超硬磨料磨具,先采用脆性的陶瓷结合剂将数粒超硬磨粒黏结成大一点粒度的团族式构造磨粒,再采用柔性的树脂结合剂与团族式构造磨粒混合制造树脂结合剂团族式构造磨粒超硬磨料磨具(图4),这种多颗粒团磨料相比于单晶磨料具有更大的磨粒裸露高度和微细的磨刃,既提高了磨具的磨削能力,同时又保持了磨削的精密性㊂图3 固结磨料研磨抛光系统[14]F i g .3 F i x e da b r a s i v e p a d l a p p i n g a n d p o l i s h i n g s ys t e m [14]图4 多颗粒团状磨粒磨具[15]F i g .4 M u l t i -pa r t i c l e c l u s t e r ab r a s i v e g r a i n g r i n d e r [15]由于固结磨料研磨抛光中的材料去除机理是磨粒对工件的切削作用实现了材料去除,因此磨料的类型和粒径直接影响着加工效果㊂因此为提高石英玻璃加工材料的去除率㊁改善其表面质量,研磨垫的固结磨粒种类㊁粒度㊁结合剂以及磨料层的组织等因素是影响其加工效率和表面质量的关键因素㊂王文泽等[16]对单晶磨料固结研磨垫的磨粒粒径对加工石英玻璃的效率和表面质量进行了试验研究,采用不同粒度的的金刚石均匀分布固结磨料研磨垫加工石英玻璃,结果表明,磨料的粒度对研磨效率和表面粗糙度均有显著影响(图5),研磨效率和磨料粒径成正比,磨粒粒度越细粗糙度越低,其中用粒径14μm 的金刚石固结磨料研磨垫加工石英玻璃,获得材料去除率为5.65μm /m i n ㊁表面粗糙度值R a 为66.8n m 的结果㊂朱永伟等[17]对单颗粒和多颗粒磨粒团结构磨料式磨粒固结研磨进行了对比研究,将3~5μm 的单晶金刚石和由3~5μm 制成的(类)多晶金刚石(粒度270/300目)用同样的配方分别制成固结磨料研磨垫对石英玻璃进行精研㊂试验结果表明,多颗粒聚集磨粒的研磨效率和表面质量优于单颗磨粒固结研磨垫(图6),获得了材料去除率为2.5~3.0μm /m i n ㊁表面粗糙度R a 为26.6n m 的良好表面㊂13第34卷 第2期 王光祖等:固结磨料研磨在脆硬材料加工中的应用图5 固结磨料研磨粒度对效率和粗糙度的影响[16]F i g.5 E f f e c t o f f i xa b r a s i v e p a r t i c l e s i z e o ne f f i c i e n c y a n d r o u gh n e ss 图6 不同磨粒固结研磨垫的效率比较[17]F i g.6 V a r i a t i o n t r e n do fm a t e r i a l r e m o v a l r a t e f o r d i f f e r e n t f i xa b r a s i v e p a d2.2 用于高效研磨氟化钙晶体C a F 2晶体是典型的萤石型的立方结构(图7),具有良好的光学性能㊁机械性能和化学稳定性,是一种非常重要的光功能晶体,可以用做光学晶体㊁激光晶体和无机闪烁晶体㊂因而被广泛应用于航空航天,光刻㊁激光等领域[18-19]㊂图7 C a F 2晶体结构示意图F i g .7 S c h e m a t i c c h a r t o fC a F 2cr y s t a l s t r u c t u r e C a F 2晶体的热导率低㊁热膨胀系数高㊁硬度低,加工过程中容易边缘碎裂和整体断裂,表面抛光困难,容易残留抛光痕迹[20-21]㊂目前C a F 2的加工流程:切割㊁粗磨和研抛,其中研磨抛光是C a F 2材料表面精密超精密加工的主要方法㊂沈功明等[22]较为系统地研究了采用单晶金刚石磨料和多颗粒磨粒团金刚石磨料研磨C a F 2晶体㊂试验中采用树脂结合剂制成单颗粒和多颗粒磨粒团两种固结金刚石磨料研磨盘,其中采用单晶金刚石磨粒的研磨垫中磨粒的粒径3~5μm ;多颗磨粒团颗粒直径为50~75μm ,磨粒团由3~5μm 的单晶金刚石加结合剂烧结形成,采用相同的工艺参数对试件进行研磨㊂结果表明两种F A P 的性能差异很大,比如单晶金刚石固结磨料垫的材料去除率随着加工时间的延长有持续走低的现象,且总体效率低㊂对比单晶金刚石F A P 和多颗粒金刚石磨粒团与C a F 2工件的接触模型(图8和图9),可以看出,在研磨过程中多颗粒团金刚石F A P 中,每颗有效磨粒球所承受的研磨压力远高于单晶磨料的F A P 中每颗磨粒所承受的压力,所以多颗粒团状磨粒研磨垫研磨时,磨粒有更深的切深和更高的突出高度,因此具有更高的切削效率,这也是多颗粒团状磨粒固结研磨盘在加工中的优势㊂图8 单晶金刚石F A P 与工件的接触模型F i g .8 C o n t a c tm o d e l o f s i n g l e c r ys t a l d i a m o n dF A Pa n dw o r k p i e ce图9 聚集体金刚石F A P 与工件的接触模型F i g .9 C o n t a c tm o d e l o f t h e a g gl o m e r a t e d d i a m o n dF A Pa n dw o r k p i e c e23超硬材料工程 2022年4月研究结果显示:采用初始粒径3~5μm 的单晶金刚石制备磨粒30~75μm 多颗粒金刚石磨粒团F A P ,与粒径3~5μm 的单晶金刚石磨粒制备的F A P 对比研磨C a F 2晶体,前者具备较高的材料去除率,且去除效率稳定㊂在100N 压力下,用多颗粒金刚石团F A P 研磨C a F 2晶体时,材料去除率稳定在13.0μm /m i n ,表面粗糙度R a 为130n m ,且可以实现F A P 的自修整过程㊂但无论是50N 还是100N 压力下,多颗粒体金刚石磨粒团F A P 加工C a F 2晶体表面粗糙度均远高于单晶金刚石F A P 所加工的粗糙度㊂2.3 用于研磨T C 4钛合金钛材料主要指钛合金㊁钛铝金属间化合物和钛基复合材料,钛合金具有弹性模量低㊁密度低㊁导热系数低等特点,同时具备优良的综合力学性能,耐高温腐蚀性能等㊂目前钛合金材料的表面精密制造的主要加工方法是刀具切削和磨粒研削,在传统加工中,容易出现加工变形㊁刀具损耗快㊁表面热损伤㊁表面污染和残余拉应力等问题[23-26]㊂T C 4钛合金强度ȡ895M P a ,密度低㊁导热系数低,抗腐蚀与蠕变性能好,工作温度400ħ,是航空发动机轮叶片的主要材料之一[27-28]㊂目前的加工方法主要是切削和磨削[29],由于钛合金较低的热导率使切削热很难传出,弹性模量低使工件材料弹性变形大,这些会造成刀具的加速磨损和工件表面热影响层变厚,降低零件的力学性能㊂研削的切削低速特性,有利于钛合金加工表面质量,是一个值得探索的领域[30]㊂王健杰等[31]开展T C 4钛合金研磨实验,利用球形固结磨料磨头开展了不同粒径以及磨料种类对T C 4钛合金研磨材料去除率及表面质量的影响试验研究㊂图10为球头研磨试验原理,球形研磨头上磨粒露出结合剂层的部位与工件产生机械作用,对工件材料产生塑性或类塑性去除,由于研磨时磨粒切削速度低,切削应力小,可以显著降低材料表面及亚表面损伤,可有效解决T C 4钛合金难切削㊁工件表面易烧伤等问题㊂图10 球头研磨工具和研磨原理F i g .10 S p h e r i c a l h e a d g r i n d i n g t o o l a n d g r i n d i n gp r i n c i pl e 试验分别采用粒径1~3μm ㊁5~10μm ㊁20~30μm 的碳化硅以及粒径12~22μm ㊁20~30μm 的金刚石磨粒制作球形固结磨料磨头㊂磨头转速ω:1500r /m i n ;研磨夹角θ:30r /m i n;研磨时间t :1m i n ;研磨进给量δ:0.3mm㊂图11 不同磨粒对材料去除率及表面粗糙度的影响F i g .11 E f f e c t o f d i f f e r e n t g r i n d i n ggr a i no n M R Ra n dS R 通过实验发现,随着磨料粒径增大,工件表面磨痕的宽度及深度逐渐增加㊂金刚石磨头研磨后工件表面划痕的宽度更宽,且工件表面存在一定的研磨凹坑,金刚石磨料粒径越大,工件表面凹坑越明显㊂图11为不同磨粒的磨头研磨T C 4钛合金工件时去除率及表面粗糙度㊂从图11a 中也可以看出,金刚石与碳化硅磨料的粒径越大,材料去除率越高㊂因为磨料粒径越大,研磨时磨粒切入工件表面的深度越大,磨粒单次刻划所造成的材料去除越多,在磨头转速相同的情况下,其材料去除率也就越髙㊂从图11b 可以看出,金刚石与碳化硅磨料的粒径越大,研磨后工件表面的粗糙度值越大㊂这是因为磨料粒径越大,研磨时磨粒的压入深度越深,研磨的划痕也越宽,因此粗糙度值也越大㊂同时,相同金刚石粒径的磨粒引起的表面粗糙度值较大,表面质量差,由于金刚石磨头研磨后工件表面除了线磨痕,还有一些滚压形成的凹坑,33第34卷 第2期 王光祖等:固结磨料研磨在脆硬材料加工中的应用所以表面粗糙度值偏大㊂工艺优化后获得采用20~ 30μm碳化硅磨料,可以得到最佳的材料去除率以及较好的表面质量,此时材料去除率为6.7m g/m i n,表面粗糙度R a值为0.876μm㊂2.4用于硅晶线切割硅片切割是大面积薄硅片制造过程中的关键工序,硅片的切割成本一直居高不下,占总制造成本的30%左右㊂硅片切割的主要方法有金刚石外圆和内圆切割,随着近年来对硅片的直径不断扩大和厚度不断变薄的需求,线锯切割技术成为切割大直径㊁薄硅片最常用的方法㊂线切割技术具有切缝窄㊁效率高㊁切片质量好㊁可进行曲线切割等优点[32-33]㊂传统的线切割技术是采用游离磨料线切割技术,其原理是线锯的切割线多使用表面镀C u的不锈钢丝,以一定的走丝速度切割硅锭,同时将细粒度的S i C或者金刚石的浆料送入切割区域,磨料在钢丝的压力和速度的带动下进行硅片的切割(图12)[34]㊂游离磨料线切割的材料去除机理被认为磨料在锯丝的压力下通过 滚压入 方式使硅表面产生塑性变形区以及横向裂纹和中间裂纹,从而使硅不断去除㊂但是,由于游离磨料切割线走丝速度低,切割能力和效率比较低,存在切割大尺寸坯料时磨料难以进到长而深的切缝以及磨浆的处理和回收成本高等缺点㊂图12游离磨料线切割原理F i g.12 C u t t i n gp r i n c i p l e o f f r e e a b r a s i v em u l t i-w i r e s a w近年来,人们发展了固结磨料的金刚石线锯,正在替代游离磨料线锯,固结磨料线锯的主要特点是通常使用一定的固结方法把金刚石磨料直接固着在不锈钢细丝表面(图13),随着锯运动锯丝上的金刚石直接获得运动速度和一定的压力对硅材料进行研削加工㊂目前将磨粒固结在线锯锯丝上的方法主要有电镀法㊁树脂法㊁机械嵌入法和钎焊法等,其中电镀法和树脂法比较常用[35]㊂图13固结磨料线锯结构F i g.13 F i x e da b r a s i v ew i r e s a ws t r u c t u r e电镀金刚石线锯是采用电镀的方法将磨料固结到锯丝上,金属线芯有冷拉钢丝㊁琴钢丝㊁不锈钢丝和镀铜高碳钢丝[36]㊂电镀制备金刚石线锯的一般工艺流程:基体预处理ң预镀ң上砂ң加厚ң镀后处理㊂电镀金刚石线锯具有耐磨㊁耐高温等优点,并且有切割效率高㊁锯缝小且整齐㊁切面表面精度高㊁低能耗等特点㊂树脂结合剂固结磨料线锯是采用树脂结合剂固结金刚石磨料,通常使用酚醛类的树脂,把树脂㊁溶剂和金刚石混合后涂覆在不锈钢丝表面,经固化后就可以将金刚石固着㊂与其他方法相比,树脂法可以制造更细的丝锯,通常可以制造0.13~0.15mm,可以进行更精细的切割工作,但是由于树脂的结合强度较弱,容易造成金刚石磨粒的过早脱落㊂固结磨料金刚石线锯切割技术的主要研究发展方向[37]:(1)在宝石切割过程中,有时要求线锯的长度在几十千米,因此,提高线锯的制造效率对降低生产成本至关重要㊂(2)提高线锯的使用寿命,尤其要解决金刚石磨43超硬材料工程2022年4月料层与锯丝基体结合强度不高㊁导致锯丝的寿命短的问题㊂(3)提高切割质量,环形线锯较往复式线锯切削速度高㊁质量好,因此提高环形线锯制造水平将是金刚石线锯的研究热点㊂3结语研磨抛光属于磨粒加工技术,但其加工时磨粒切削速度相比磨削低得多,属于低速磨削领域㊂由于研削速度低,产生的热量也比较低,不但可以获得光滑精密的加工表面精度,同时也可以获得好的表面加工质量㊂固结磨料磨具研磨技术是近年来在研抛领域兴起的新加工方法,在去除材料的机理方面,改变了传统游离磨料研磨抛光滚压去除的机理,取而代之的是磨粒划擦切削的机理㊂通过应用证明,在加工效率和表面质量方面具有显著的优势,特别适用于对一些硬脆材料和容易堵塞砂轮的易粘黏材料的高效高精密加工㊂参考文献:[1]李圣怡,王卓,吴宇列,等.基于研磨加工参数的亚表面损伤预测理论和试验研究[J].机械工程学报,2009,45(2):192-198. [2]袁巨龙,王志伟,文东辉,等.超精密加工现状综述[J].机械工程学报,2007,43(1):35-48.[3]翁寿松.铜互连及其相关工艺[J].微纳电子技术,2004(3):14-16,36.[4]周亮,左敦稳,孙玉利,等.微晶玻璃低温脆塑转变机理的研究[J].硅酸盐通报,2009,28(5):1029-1032,1037.[5]夏磊,李军,李鹏鹏,等.固结磨料研磨掺铈玻璃与K9玻璃的对比研究[J].金刚石与磨料磨具工程,2013,33(2):19-22,26.[6] Y A N G J D,T I A N C L,WA N G C X.N a n o m e t e rl a p p i n gt e c h n o l o g y a t h i g h s p e e d[J].S c i.C h i n aS e r.E-T e c h.S c i.,2007,50(1):27-38.[7]李立明,李茂,朱永伟.固结磨料研磨与抛光的研究现状与展望[J].金刚石与磨料磨具工程,2009(5):17-22.[8]龚勇波,刘娟,沈剑云,等.两种加工方式磨抛S i C陶瓷的对比实验研究[J].超硬材料工程,2005,17(6):7-10.[9]林日乐,张巧云,谢佳维,等.微电子技术在石英微机械振动陀螺中的应用[J].中国惯性技术学报,2004,12(4):45-48. [10]翟立斌,赵宏亮,陈继民.玻璃材料微通道的三倍频激光微加工研究[J].应用激光,2006,26(6):365-368.[11]卢泽生,王明海.硬脆性光学晶体材料超精密切削理论研究综述[J].机械工程学报,2003,39(8):15-21.[12]王占奎,杨亚坤,逄明华,等.固结磨料研磨石英玻璃的工艺参数优化[J].金刚石与磨料磨具工程,2020,40(5):90-95. [13]凌顺志,墨洪磊,王忠喜,等.磨料尺寸对固结金刚石聚集体磨料垫研磨石英玻璃加工性能的影响[J].金刚石与磨料磨具工程,2017,37(5):13-14.[14]高尚,耿宗超,吴跃勤,等.石英玻璃超精密磨削加工的表面完整性研究[J].机械工程学报,2019,55(5):187-190.[15]崔仲鸣,崔然.团族式磨粒超硬磨料砂轮及其制备方法:C N103934758A[P].2014-07-23.[16]王文泽,李军,夏磊,等.磨粒粒径对固结磨料研磨石英玻璃的加工性能影响[J].金刚石与磨料磨具工程,2015,35(2):9-13.[17]朱永伟,沈琦,王子锟,等.多晶金刚石固结磨料研磨垫精研石英玻璃的性能探索[J].外与激光工程,2016,45(10):26-31.[18]L A D I S O N J L,P R I C E J D,H E L F I N S T I N E J D,e t a l.H a r d n e s s e l a s t i c,m o d u l u s,a n d f r a c t u r e t o u g h n e s s b u l kp r o p e r t i e s i n c o r n i n g c a l c i u mf l u o r i d e[J].P r o c e e d i n g s o f S P I E, 2005,5754(1):1329-1339.[19]段安锋,范诩,刘景和,等.C a F2晶体及加工技术的研究[J].长春理工大学学报,2007,30(2):97-99.[20] M I Z UMO T O Y,A O Y AMA T,K A K I N UMA Y.B a s i c s t u d yo nu l t r a p r e c i s i o n m a c h i n i n g o fs i n g l ec r y s t a lc a l c i u m f l u o r i d e[J].P r o c e d i aE n g i n e e r i n g,2011,19(1):264-269. [21]李艳红,姜国经.C a F2单晶体应用研究[J].人工晶体学报,2000(增刊1):221.[22]沈功明,顾群飞,王科荣,等.固结磨料垫高效研磨氟化钙晶体研究[J].金刚石与磨料磨具工程,2019,39(5):67-72. [23]王光祖,张相法,位星,等.钛合金加工方法的多样性[J].超硬材料工程,2021,33(4):35-39.[24]徐九华.钛合金切削磨削加工技术研究进展[J].金刚石与磨料磨具工程,2020,40(5):1-4.[25]包旧铨,徐恩惠.T C4钛合金叶片的抛光[J].航空工艺技术,1981(11):7-8,19.[26]盛文娟.钛合金叶片型面电解加工工艺研究[J].电加工与模具,2011(5):54-57.[27]丁文锋,奚欣欣,占京华,等.航空发动机钛材料磨削技术研究现状及展望[J].航空学报,2019,40(6):6-41.[28]刘维伟.航空发动机叶片关键制造技术研究进展[J].航空制造技术,2016(21):50-56.[29]王辉,吴宝海,李小强.新一代商用航空发动机叶片的先进加工技术[J].航空制造技术,2014(20):26-31.[30]庄召鹏.超硬磨料砂轮挤磨削精密特性研究[D].郑州:河南工业大学,2020.[31]王健杰,李军,黄俊阳,等.球形固结磨料磨头研磨T C4钛合金的工艺探索[J].金刚石与磨料磨具工程,2019,39(3):23-28.[32]S U G AWA R AJ,H A R A H,M I Z O G U C H IA.D e v e l o p m e n t o ff i x e da b r a s i v eg r i n w i r es a w w i t hl e s sc u t t i n g l o s s[J].S E IT e c h nR e v,2004,58:7.[33] M E N GJF,L I JF,G EPQ,e t a l.R e s e a r c ho n e n d l e s sw i r e s a wc u t t i n g o fA l2O3/T i Cc e r a m i c s[J].K e y E n g i n e e r i n g M a t e r i a l s,2006,315-316:571-574.[34]张凤林,袁慧,周玉梅,等.硅片精密切割多线锯研究进展[J].金刚石与磨料磨具工程,2006(6):14-18.[35]C L A R K WI,S H I H AJ,HA R D I N C W,e ta l.F i x e da b r a s i v ed i a m o n d w i re m a c h i n i n g-p a r tI:p r o c e s s m o n i t o r i n g a n d w i r et e n s i o n f o r c e[J].I n t e r n a t i o n a l j o u r n a l M a c h i n e T o o l s&M a n u f a c t u r e,2003,43(5):523-532.[36]王蕊,刘新宽,徐斌,等.电镀金刚石线锯制备及应用的研究现状[J].电镀与涂饰,2017,36(12):660-664.[37]高伟,窦百香,刘伟.固结磨料金刚石线锯制造方法和切割形式的研究进展[J].金刚石与磨料磨具工程,2008(5):30-34.53第34卷第2期王光祖等:固结磨料研磨在脆硬材料加工中的应用。

机械行业难加工材料与结构的加工技术在机械行业中,难加工材料和结构的加工技术是一个非常重要的领域。

难加工材料通常指那些具有较高硬度、强度和耐磨性的材料,如高温合金、陶瓷材料、硬质合金等。

而难加工结构则是指那些拥有复杂形状、几何结构困难、精度要求高的工件。

为了克服这些困难,机械行业开发了一系列的加工技术。

一种常见的难加工材料加工技术是电火花加工。

电火花加工利用电弧放电的高温高能量特性,在工件表面形成微小的坑洞或沟槽,进而去除材料。

这种加工技术适用于高硬度的材料,如陶瓷和硬质合金。

然而,由于在加工过程中材料的熔化和再凝固,导致工件表面粗糙度较高,因此通常需要进行后续的研磨和抛光。

另一种难加工材料加工技术是超声波加工。

超声波加工利用高频声波产生的波动能量,对工件表面施加正交力,从而去除材料。

这种加工技术适用于高韧性和高强度的材料,如钛合金和不锈钢。

超声波加工具有高效、精确、不产生热影响等优点,因此在航空航天和医疗器械等领域得到广泛应用。

此外,对于难加工结构的加工技术,激光加工是一种常用的方法。

激光加工利用高能量激光束对工件表面进行加热和熔化,然后通过气体喷吹或机械力去除熔化的材料。

激光加工可以实现对复杂形状的加工,并具有高精度和无接触的特点。

然而,由于激光加工过程中会产生大量的热,因此需要对工件进行冷却,以防止过热造成的变形和损伤。

总之,难加工材料和结构的加工技术对于机械行业具有重要的意义。

通过电火花加工、超声波加工和激光加工等方法,可以克服难加工材料和结构带来的困难,实现高效、精确和符合工程要求的加工目标。

难加工材料和结构的加工技术是机械行业中的一个重要领域,因为这些材料和结构在很多行业中都有广泛的应用,包括航空航天、汽车制造、能源等。

这些材料和结构具有较高的硬度、强度和耐磨性,对于传统的加工方法来说,加工难度较大。

为了克服这些困难,机械行业发展了一系列的加工技术。

首先,电火花加工是一种常用的加工技术,适用于难加工材料的加工。

特种加工技术第一节概述非传统加工又称特种加工,通常被理解为别于传统切削与磨削加工方法的总称。

非传统加工方法产生于二次大战后。

两方面问题传统机械加工方法难于解决:1)难加工材料的加工问题。

宇航工业等对材料高强度、高硬度、高韧性、耐高温、耐高压、耐低温等的要求,使新材料不断涌现。

2)复杂形面、薄壁、小孔、窄缝等特殊工件加工问题。

为解决上面两方面问题,出现了非传统加工方法。

非传统加工方法将电、磁、声、光等物理量及化学能量或其组合直接施加在工件被加工的部位上,从而使材料被去除、累加、变形或改变性能等。

❑非传统加工方法特点非传统加工方法主要不是依靠机械能,而是用其它能量(如电能、光能、声能、热能、化学能等)去除材料。

非传统加工方法由于工具不受显著切削力的作用,对工具和工件的强度、硬度和刚度均没有严格要求。

一般不会产生加工硬化现象。

且工件加工部位变形小,发热少,或发热仅局限于工件表层加工部位很小区域内,工件热变形小,加工应力也小,易于获得好的加工质量。

加工中能量易于转换和控制,有利于保证加工精度和提高加工效率。

非传统加工方法的材料去除速度,一般低于常规加工方法,这也是目前常规加工方法仍占主导地位的主要原因。

非特种加工与传统切削加工方法在原理上的主要区别:1)用机械能以外的其他能量去除工件上多余的材料,以达到图样上全部技术要求。

2)打破传统的硬刀具加工软材料的规律,刀具硬度可低于被加工材料的硬度,可谓“以柔克刚”。

3)在切削加工中,工具与工件不受切削力的作用。

❑非传统加工方法分类(按加工机理和采用的能源划分)机械过程利用机械力,使材料产生剪切、断裂,以去除材料。

如超声波加工、水喷射加工、磨料流加工等。

热学过程通过电、光、化学能等产生瞬时高温,熔化并去除材料,如电火花加工、高能束加工、热力去毛刺等。

电化学过程利用电能转换为化学能对材料进行加工,如电解加工、电铸加工(金属离子沉积)等。

化学过程利用化学溶剂对材料的腐蚀、溶解,去除材料,如化学复合过程利用机械、热、化学、电化学的复合作用,去除材料。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。