硼酸盐极压抗磨添加剂

- 格式:pdf

- 大小:653.13 KB

- 文档页数:5

润滑油极压抗磨剂的主要功能是防止擦伤、烧结和磨损。

通常极压抗磨剂均为含硫、磷和氯等活性元素的添加剂,在使用中主要关注其溶解性、挥发性及价格等因素。

近年来,添加剂的环境因素亦成为关注的焦点之一,其中含氯添加剂具有腐蚀作用且对环境有害,目前较少使用。

1含氯添加剂最常用的含氯添加剂为氯化石蜡。

氯化石蜡反应活性高、极压性能好、价格低廉,因此在设备润滑和切削加工等领域得到了广泛应用。

按碳链的长短可以将氯化石蜡划分为短链(10~13个碳)、中链(10~17个碳)和长链(18~30个碳)等三大类。

应当注意的是,氯化物易水解而生成氯化氢,在高温和潮湿环境下分解失效,并可导致金属腐蚀,故在高湿度或水环境条件下不宜使用氯化石蜡作为添加剂。

氯化石蜡之所以具有极压抗磨作用,原因在于C-CI键在载荷和摩擦力作用下发生断裂,分解放出的氯与金属反应形成具有减摩抗磨作用的氯化铁保护膜:RCln+Fe→FeCl2+RCln-2氯化铁具有类似石墨和二硫化钼的层状结构,剪切强度低,具有减摩作用。

但氯化铁熔点较低,在350℃下失效,因此含氯添加剂不宜在高温条件下使用。

近年来,由于人们对健康和环保的日益重视,氯化石蜡对健康和环保的危害受到了高度关注。

研究表明,短链氯化石蜡具有致癌作用,并可导致水生生物中毒。

1985年国际病毒组织针对含12个碳、氯含量(质量分数,下同)为60%以及含23个碳、氯含量为43%的氯化石蜡进行了毒性试验,发现C12氯化石蜡具有明显的致癌作用,而C23氯化石蜡无致癌作用。

此后,短链氯化石蜡作为极压抗磨剂的使用受到了严格限制。

2含硫添加剂齿轮油最常用的含硫添加剂为硫化异丁烯,其硫含量高、活性硫多、效果好、颜色浅,作为极压抗磨添加剂在各类齿轮油和切削油中得到了广泛应用。

其他硫系添加剂有硫代酯(黄原酸乙二醇酯)、多硫化物(二苄基二硫化物和有机多硫化物)、硫化动植物油脂和磺酸盐等。

目前在工业齿轮润滑油中应用最多的是硫化异丁烯、硫磷酸酯、硫化棉籽油和硫化烯烃棉籽油等。

中外专家学者有关硼酸盐润滑性效的论述1、引自:(《车用润滑油宝典》,北京联合润华科技公司编著,中国石化出版社出版,2003年3月第一版,第82-83页)硼酸盐是一种具有优异热稳定性和极压抗磨性的极压抗磨剂,其极压机理与普通润滑剂不同,普通润滑剂的极压膜是由于齿轮表面滑动时产生的热和压力下与铁发生化学反应生成的。

硼酸盐润滑剂在极压状态下,不与金属表面起化学反应,不是生成化学膜来起润滑作用,而是在摩擦表面生成半固体(弹性的)、粘着力很强的、“非牺牲”(Nonsacrificial)的膜。

有人认为:两个滑动表面会产生电荷,胶体的带电离子颗粒(如硼酸盐分散体)朝一个表面或另一个表面移动、并沉积,这样就在齿轮表面和轴承表面生成了硼酸盐膜,而滑动又会改善膜对金属的粘附性。

硼酸盐膜的厚度是活性元素极压剂形成的极压膜的10-20倍。

这种膜能承受金属与金属的接触,特别能承受冲击负荷。

用硼酸盐润滑剂和S-P型润滑剂的电泳试验证实了这一理论。

在电场中,阴极表面较快地生成了硼酸盐膜,而S-P型润滑剂在阴极或阳极表面都没有沉积。

在低粘度的基础油中,硼酸盐粒子移动得较快,既进一步证实了硼酸盐添加剂的电泳理论,也解释了为什么硼酸盐添加剂在低粘度油中有较高的载荷能力。

硼酸盐极压抗磨剂具有优良的载荷能力。

Timken OK 负荷比S-P型和S-Pb型要高得多,热稳定性特别好,对铜不腐蚀,无毒,对密封件有很好的适应性。

但硼酸盐微溶于水,不适于用在接触水较多的设备和定期排水的设备中。

常用的硼酸盐有偏硼酸钠、偏硼酸钾、三硼酸钾等。

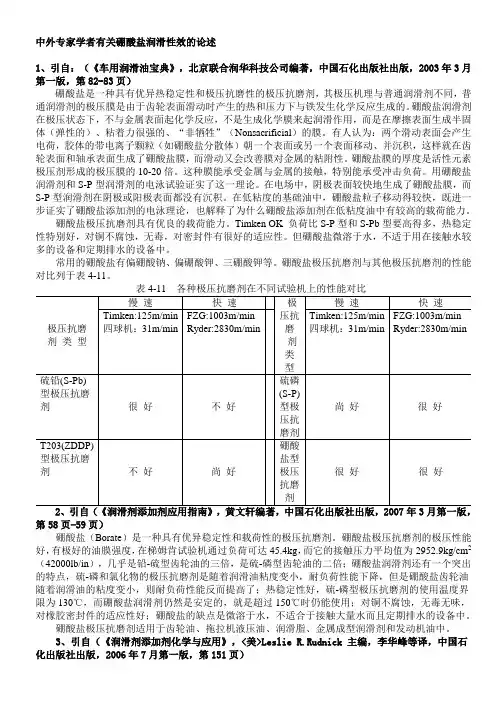

硼酸盐极压抗磨剂与其他极压抗磨剂的性能对比列于表4-11。

第58页-59页)硼酸盐(Borate)是一种具有优异稳定性和载荷性的极压抗磨剂。

硼酸盐极压抗磨剂的极压性能好,有极好的油膜强度,在梯姆肯试验机通过负荷可达45.4kg,而它的接触压力平均值为2952.9kg/cm2(42000lb/in),几乎是铅-硫型齿轮油的三倍,是硫-磷型齿轮油的二倍;硼酸盐润滑剂还有一个突出的特点,硫-磷和氯化物的极压抗磨剂是随着润滑油粘度变小,耐负荷性能下降,但是硼酸盐齿轮油随着润滑油的粘度变小,则耐负荷性能反而提高了;热稳定性好,硫-磷型极压抗磨剂的使用温度界限为130℃,而硼酸盐润滑剂仍然是安定的,就是超过150℃时仍能使用;对铜不腐蚀,无毒无味,对橡胶密封件的适应性好;硼酸盐的缺点是微溶于水,不适合于接触大量水而且定期排水的设备中。

极压抗磨添加剂一些含磷、氯、硫的化合物具有极压和抗磨性。

一般磷化合物具有抗磨性,而氯化物与硫化物具有极压性。

同时含氯和磷化合物和含磷或硫化合物,既具有极压性,又具有抗磨性。

为了改进润滑脂的抗磨性和极压性可以混合使用两种或更多的添加剂。

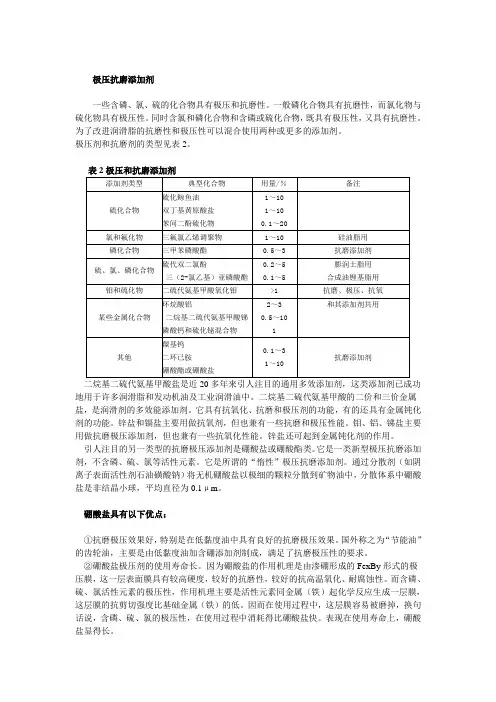

极压剂和抗磨剂的类型见表2。

表2极压和抗磨添加剂二烷基二硫代氨基甲酸盐是近20多年来引人注目的通用多效添加剂,这类添加剂已成功地用于许多润滑脂和发动机油及工业润滑油中。

二烷基二硫代氨基甲酸的二价和三价金属盐,是润滑剂的多效能添加剂。

它具有抗氧化、抗磨和极压剂的功能,有的还具有金属钝化剂的功能。

锌盐和镉盐主要用做抗氧剂,但也兼有一些抗磨和极压性能。

钼、铝、锑盐主要用做抗磨极压添加剂,但也兼有一些抗氧化性能。

锌盐还可起到金属钝化剂的作用。

引人注目的另一类型的抗磨极压添加剂是硼酸盐或硼酸酯类。

它是一类新型极压抗磨添加剂,不含磷、硫、氯等活性元素。

它是所谓的“惰性”极压抗磨添加剂。

通过分散剂(如阴离子表面活性剂石油磺酸钠)将无机硼酸盐以极细的颗粒分散到矿物油中,分散体系中硼酸盐是非结晶小球,平均直径为0.1μm。

硼酸盐具有以下优点:①抗磨极压效果好,特别是在低黏度油中具有良好的抗磨极压效果。

国外称之为“节能油”的齿轮油,主要是由低黏度油加含硼添加剂制成,满足了抗磨极压性的要求。

②硼酸盐极压剂的使用寿命长。

因为硼酸盐的作用机理是由渗硼形成的FexBy形式的极压膜,这一层表面膜具有较高硬度,较好的抗磨性,较好的抗高温氧化、耐腐蚀性。

而含磷、硫、氯活性元素的极压性,作用机理主要是活性元素同金属(铁)起化学反应生成一层膜,这层膜的抗剪切强度比基础金属(铁)的低。

因而在使用过程中,这层膜容易被磨掉,换句话说,含磷、硫、氯的极压性,在使用过程中消耗得比硼酸盐快。

表现在使用寿命上,硼酸盐显得长。

③硼酸盐添加剂的抗磨性,对金属材料的选择性不敏感,换句话说,硼酸盐添加剂对各种金属材料都比较适应。

极压抗磨剂分类极压抗磨剂从大类上来说,有含硫极压抗磨剂、含磷极压抗磨剂、含氯极压抗磨剂、有机金属盐极压抗磨剂和硼酸盐极压抗磨剂等。

①含硫极压抗磨剂有机硫化物极压抗磨剂是用得较广泛的一种添加剂。

它的极压抗磨作用,首先在金属表面吸附,随着摩擦的强化,金属接触处的瞬时温度迅速提高使油膜破裂,同时,金属表面和有机硫化物发生化学反应,形成有承载能力的金属硫化物膜。

一般认为二硫化物在抗磨范围是吸附膜起作用,但在极压范围内,生成含硫无极膜。

硫化铁膜水解安定性好,熔点高达700℃仍不会失效。

但硫化铁膜没有氯化铁膜那样具有层状结构不易剪切掉,因此,摩擦因数较大。

目前用得较多的是硫化三异丁烯和硫化异丁烯,特别是硫化异丁烯,是20世纪70年代发展起来的新的极压抗磨剂。

硫化异丁烯具有颜色浅,油溶性好,含硫量高(可达41%~45%),热稳定性好的特点,已经广泛应用于车辆齿轮油、极压工业齿轮油、液压油和金属加工用油等。

②含磷极压抗磨剂成磷酸酯类等含磷极压抗磨添加剂是应用得比较早的一种抗磨剂。

它的抗磨作用在20世纪40年代认为在边界润滑条件下,与金属反应形成“金属磷化物-铁”的低共溶合金,即所谓“化学抛光”作用,减少金属表面之间的摩擦和磨损。

进入20世纪60年代,则认为含磷极压抗磨剂与金属反应形成了磷酸铁膜。

近期则认为它的抗磨机理有一个过程:首先在金属表面吸附,然后经过水解生成酸性磷酸酯,与金属形成有机金属磷酸盐,最后,在极压摩擦条件下,进一步水解后,生成无机的亚磷酸铁膜,起到极压抗磨作用。

磷酸酯类属于较常用的含磷极压抗磨剂。

③含氯极压抗磨剂氯化石蜡(含氯量42%~70%)是用得最多最广的含氯极压抗磨剂。

在极压条件下,首先发生分解,碳-氯键断裂,在金属表面生成氯化铁膜。

这种膜具有类似于石墨和二硫化钼的层状结构,剪切强度小,摩擦因数小。

但氯化铁的熔点低(氯化亚铁盐600℃,氯化铁盐300℃),所以在高温下不像硫化铁膜那样稳定,易产生化学磨损;在有水的条件下,易水解而失去润滑性,并引起金属的腐蚀和锈蚀。

硼酸盐型润滑油添加剂硼酸盐润滑油抗磨剂据资料介绍,全球每年约有三分之一的金属材料消耗于氧化腐蚀和机械磨损,我国这方面损失每年高达HYB-B型抗磨试验机1800亿元。

可见防止金属腐蚀和改善润滑抗磨性能何等重要。

半个多世纪以来,人们在研发极压抗磨减摩油剂提高润滑性能方面做了不懈努力,开发出多种单剂和复剂。

如硫磷型(SP)齿轮油极压抗磨剂,内燃机油、抗磨液压油用二烷基二硫代磷酸锌(ZDDP)抗氧抗腐抗磨多效剂,有机钼、钨减摩剂,有机铜及纳米硫化铜减摩剂,纳米铈、镧稀土抗磨剂,纳米金刚石、氮化硼、二氧化硅等陶瓷抗磨剂,胶体石墨、二硫化钼、聚四氟乙烯减摩抗磨剂,氨荒酸锌、铜、钼、镉、锑等盐及其酯类极压抗磨剂,非活性高碱值磺酸盐极压剂,烷基咪唑氟硼酸盐离子液,抗水解性硼酸酯和硼酸盐等等。

所有这些,对改善机械极压抗磨减摩性能都有较好的作用。

面对多种添加剂,选择和配伍是最重要的。

过去十年间,内燃机油在质量不断升级的条件下,加剂总量(不含粘指、降凝剂)能从10%-12%降至5%-10%,主要靠对单剂多效性的选择和对复剂配伍性的优化。

选择应当依据节能、环保法规、应用场合和性价比;优化旨在实现性效、成本的最佳化。

有的剂受环保限制,如ZDDP在生产SM/GF-4等高级汽机油中受磷含量不超过0.08%限制,必须寻找新剂替代:有的受节能要求限制,如硫磷剂用于GL-5等车辆齿轮油,比用有机钼或硼酸盐浪费燃油3.2%以上;有的受成本约束,如二戊基二硫代氨基甲酸锌、非活性高碱值磺酸钙、纳米硫化铜、非活性有机钼等性效很好,但价格都在40-80元/Kg之间,在中低档价位的润滑油中推广困难;有的受现有加工工艺条件限制,如纳米陶瓷、纳米金刚石和咪唑氟硼离子液等,目前还很难大批量生产供货;有的外观色泽不佳,如胶体石墨、二硫化钼和氨荒酸硒、碲、锑、镉等,因带有黑、灰、黄颜色而不大受某些用户欢迎。

抗水解性硼酸盐添加剂,近年来倍受关注。

它凭借其坚厚的油膜强度,超高的极压性能,低粘度高抗磨的独有特点,仅次于纳米铜、有机钼等低摩擦系数,理想的抗氧和防锈作用,无金属灰分的清净分散性,无毒无味无害的安全性,可替代ZDDP(T 202/T203)无磷减硫的环保性,不快速腐蚀消减金属表面、消耗添加剂的长寿命性,以及加剂量小作用大,资源丰富成本低,性效全面用途广的市场竞争力,可望被承认为新一代节能减排、极压抗磨、抗摩防腐、清净分散多效添加剂。

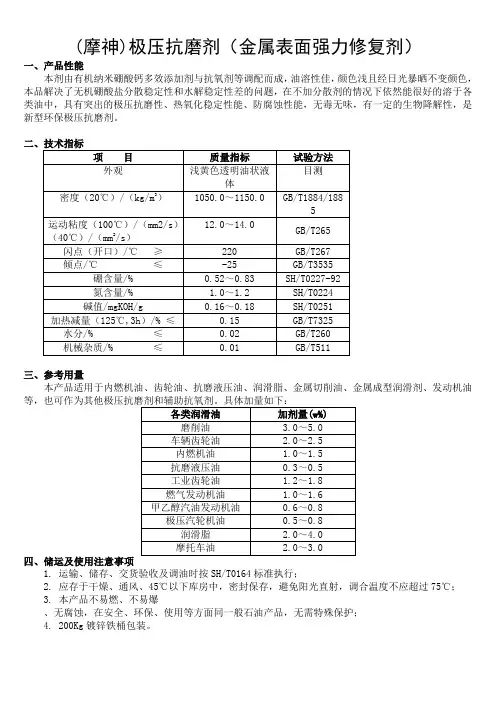

(摩神)极压抗磨剂(金属表面强力修复剂)

一、产品性能

本剂由有机纳米硼酸钙多效添加剂与抗氧剂等调配而成,油溶性佳,颜色浅且经日光暴晒不变颜色,本品解决了无机硼酸盐分散稳定性和水解稳定性差的问题,在不加分散剂的情况下依然能很好的溶于各类油中,具有突出的极压抗磨性、热氧化稳定性能、防腐蚀性能,无毒无味,有一定的生物降解性,是新型环保极压抗磨剂。

三、参考用量

本产品适用于内燃机油、齿轮油、抗磨液压油、润滑脂、金属切削油、金属成型润滑剂、发动机油

四、储运及使用注意事项

1. 运输、储存、交货验收及调油时按SH/T0164标准执行;

2. 应存于干燥、通风、45℃以下库房中,密封保存,避免阳光直射,调合温度不应超过75℃;

3. 本产品不易燃、不易爆

、无腐蚀,在安全、环保、使用等方面同一般石油产品,无需特殊保护;

4. 200Kg镀锌铁桶包装。

硼酸钾做润滑油添加剂的抗磨性能之研究硼酸钾做为一种先进的高性能润滑油添加剂,具有良好的抗磨性能,受到广泛的关注和研究。

本文通过对硼酸钾作为润滑油添加剂的抗磨性能进行研究,探讨了硼酸钾在润滑油中的应用前景。

一、硼酸钾的抗磨性能研究概述硼酸钾是一种非常优秀的高性能润滑油添加剂,其抗磨性能优异。

已有研究表明,在润滑油中添加硼酸钾可以显著提高润滑油的抗磨性能,降低机器零部件的磨损和故障率,延长机器使用寿命。

与传统的磷酸盐润滑剂相比,硼酸钾具有更好的热稳定性和氧化稳定性,可以满足高温、高载荷、高速度等恶劣工况下的润滑要求。

二、硼酸钾的抗磨机理硼酸钾的抗磨机理主要包括自我润滑、形成硼化物保护膜和降低磨损表面的粘着。

硼酸钾可以形成一层钾磷酸盐水合物的保护膜,从而降低金属表面的摩擦系数,减少金属间的接触,避免金属材料的磨损和摩擦。

同时,硼酸钾也与氧化铁等微小颗粒反应,生成铁硼、铁钾硼等硼化物,可以填充金属表面的微小空洞和裂缝,提高金属表面的硬度和抗磨性。

三、硼酸钾的抗磨性能测试方法常见的硼酸钾抗磨性能评价方法主要包括四球磨损实验、滑动磨损实验、扭矩试验、网鼓试验等。

其中,四球磨损实验是目前应用最为广泛的一种方法,可评估添加硼酸钾后润滑油的极压抗磨性能,通过测定磨损体积毁坏负载来评估硼酸钾的抗磨性能。

四、硼酸钾润滑油的应用前景硼酸钾作为一种新型高效润滑油添加剂,已被广泛应用于各类工业机器设备的润滑系统中。

随着工业自动化和高科技发展的要求日益增强,润滑油的质量和性能也得到了越来越高的要求。

硼酸钾润滑油不仅具有优异的抗磨性能,而且具有优异的降噪、防锈、防腐、抗氧化等多种综合性能,广泛应用于汽车、机床、航空、航天、石油、化工等领域,具有非常广阔的应用前景。

综上所述,硼酸钾作为一种优秀的润滑油添加剂,具有良好的抗磨性能,在机械制造和工业应用中得到了广泛的应用。

然而,目前硼酸钾的工业化应用仍面临一些挑战,需要进一步深入研究和开发,以满足更高的润滑油性能要求。

第28卷第1期2011年2月华东交通大学学报Journal of East China Jiaotong University V ol.28No.1Feb.,2011文章编号:1005-0523(2011)01-0001-06收稿日期:2010-12-14基金项目:国家自然科学基金项目(21063007);江西省自然科学基金项目(2010GZH0030)作者简介:何忠义(1971-),男,教授,博士,研究方向为摩擦化学。

硼酸衍生物润滑油添加剂的研究进展何忠义(华东交通大学基础科学学院,江西南昌330013)摘要:介绍了硼酸盐衍生物作为润滑油添加剂的研究现状,对于硼酸酯按分子中所含活性元素及主要官能团的种类进行了分类,介绍了这类添加剂在润滑油中的作用,并对今后的研究方向提出了建议。

关键词:硼酸衍生物;润滑油;添加剂;进展中图分类号:O623.626;TH117.3文献标识码:A硼酸最重要用途之一是制备有关硼化合物,早期的硼酸酯是作为增塑剂和焊接助熔剂来使用,其次硼酸酯还是作为防腐剂、聚合物添加剂以及刹车液原料等使用,直到上世纪后期它在其它方面的应用才在各国得到迅速发展。

作为润滑油添加剂的硼酸衍生物有硼酸盐和硼酸酯两大类,其初期的应用主要是用来提高油品的热氧化安定性。

上世纪60年代,人们开始对硼酸酯用做减摩抗磨添加剂进行研究,几乎所有的硼酸酯以0.5%~4.0%质量的添加量添加到基础油中,都能使摩擦减少5%~50%[1]。

最初合成的硼酸酯添加剂分子链烷基中一般仅由碳和氢两种元素组成。

为了寻求更高性能的多效的含硼润滑油添加剂,研究者开始将S ,P ,N 等活性元素引入到硼酸酯分子中,近年来,各种不同分子结构以及不同摩擦学特性的硼酸酯添加剂相继被报道。

硼酸酯及其衍生物因其自身无毒无臭、环境适应性好以及极佳的抗磨减摩特性,作为潜在的ZDDP 替代物业已引起人们越来越多的关注。

1硼酸盐衍生物含硼酸盐的齿轮油[2]的极压性能比S-P 型,S-Pb 型油均高,并且具有很好的减摩性能,故其广泛应用于节能工业齿轮油中。

极压润滑是在金属塑性加工过程中,为防止金属在边界摩擦条件和高温下产生的微凸体粘着现象,利用极压润滑剂生成的化学反应膜所进行的润滑。

极压润滑时,生成的化学反应膜是一层较厚的无机盐膜,在负荷和速度比较极端的情况下,具有良好的润滑效果。

但是,当温度升高至一定值时,化学反应膜存在破坏或解吸的可能性,这取决于EP添加剂和金属表面的成分组成。

由于自身形成需要一定时间,而工件变形时间较短,以致许多金属塑性加工过程中,化学反应膜可能在工模具表面而不是在工件表面生成。

目前,应用和研究的极压添加剂可分为含硫、磷和氯极压添加剂,有机金属盐类,硼酸盐类和稀土类极压抗磨剂,另外,杂环类和纳米粒子也可用于极压抗磨剂。

含硫极压添加剂常用的含硫极压添加剂主要有硫磷酸含氮衍生物、硫磷酸钼、硫化动物油、硫化烯烃、多硫化物等,其中,用的最广泛的是硫化烯烃。

这类添加剂主要表现出较强的抗烧结能力和良好的耐负荷性能,与其他类型的添加剂具有优良的复配效应。

研究表明,C-S键打开的难易程度决定其极压性,S-S键决定其抗磨性。

一般来讲,抗磨性随链长度的增长而增强,初始咬人负荷和烧结负荷随硫原子个数的增多而明显增加。

在边界润滑条件下,含硫极压抗磨剂与摩擦表面发生摩擦吸附和化学反应,生成含硫的无机膜或在有氧化铁的存在下形成0。

15mm以上的Fe203—FeS的极压化学反应膜,从而起到抗擦伤和抗烧结作用,其水解稳定性好,熔点高,在800℃的高温仍然有效。

含磷极压添加剂国内外常用的含磷极压添加剂主要有酸性亚磷酸二丁酯、磷酸三甲酚酯、硫代磷酸酯、磷酸酯和酸性磷酸酯胺盐,其中,用得最多的是有机磷酸酯。

含磷极压添加剂品种繁多,按所含有效活性元素划分,可分为磷型、磷氮型和硫磷氮型,对其作用机理研究最多的是磷型添加剂。

目前,普遍认为,在摩擦条件下,磷系添加剂在摩擦表面形成了有机磷酸盐化学反应膜,从而具有良好的抗磨性能。

磷—氮型添加剂中,氮元素不仅具有抑制磷元素过度腐蚀的作用,而且具有使吸附分子间横向引力增强,油膜强度增强的功能,有利于抗磨性的改善。

航空润滑油极压抗磨剂概述随着飞机和其发动机的发展,矿物型航空润滑油由于高低温性能的限制越来越不适应飞机和其发动机的使用要求;目前除少数的活塞式飞机外,大部分飞机都使用合成航空润滑油;在合成航空润滑油的各种添加剂配方中,极压抗磨剂是必不可少的;航空润滑油是一类特殊的润滑剂,由于其使用环境的苛刻,不仅要求基础油有良好的性能,而且对添加剂也有特殊的要求;现代高速飞机,特别是现代军用飞机,飞行马赫数大,发动机转速高;发动机转子轴承作为主要润滑部件,长期处于高温、高速和高负荷的工作状况,涡轮前工作温度达到140℃以上;这使得发动机润滑油长期处于高温状态,对润滑油有着很高的性能要求;在这种高温、高速及高负荷工作条件下,发动机润滑油性能的可靠性是飞机安全的一个重要因素;飞机机械部件能否正常工作与润滑油有着直接关系;英国对1984-1988年发生的900起飞机事故调查中发现,有9起事故直接与轴承的失灵有关,其中1起是直接因轴承磨伤而卡死,1起由过度磨损导致,2起由润滑失败引起;因此,航空润滑油能否满足轴承润滑的工作要求,将对发动机的正常工作产生重要的影响;一、航空润滑油的润滑性能要求1、航空润滑油的工作条件航空发动机工作时,空气压缩器将空气增压并输送到燃烧室,与燃料燃烧后形成的高温、高压燃气驱动涡轮做功,带动同轴的压缩器及其附件工作;由于涡轮输出功率高,润滑系统容量有限一般仅为30~50L,发动机的输出功率与润滑油量比值非常高,使得涡轮轴承的润滑油达到了150~200℃的高温;发动机的转速一般在12000~25000r/Mn,轴承承受的负荷高达68000~90000N;正常工作时,润滑油处于循环状态,在润滑系统油路中高速流动,润滑油在涡轮轴承处的停留时间非常短;但当发动机停车后,润滑油停留在轴承处,同时冷气扇停止,致使轴承温度上升,留滞在轴承处的润滑油温度达到250~300℃,直至轴承慢慢地自然冷却;因此,航空润滑油己基本摈弃有氧最高使用温度在150℃左右的石油基润滑油,改用耐高温性能好的双酯、多元醇酯等酯类合成油,并己形成主导趋势;2、航空润滑油的润滑性能要求航空润滑油的润滑部位主要有发动机涡轮转子轴承、附件传动齿轮、轴承等,其中以发动机涡轮转子轴承的工作条件最苛刻,它的负荷大、转速高、工作温度高;因此,转子轴承的润滑要求是选用航空润滑油的主要考虑因素;本来采用滚动轴承,摩擦系数小,产生的热量少,但由于涡喷发动机轴承承受的负荷很大,使滚子产生弹性变形,滚子与轨道的接触面积增大,轴承滚动时接触区出现了滑动摩擦,产生了大量的热量,再加上高转速的作用,使得单位时间内产生的热量很大;因此,对航空润滑油的润滑性能提出了很高的要求;航空润滑油的润滑性能包括润滑油的粘度、油性和极压抗磨性;航空涡轮润滑油比较合适的粘度范围为3~15mm2/s100℃,从保证轴承的润滑来说,粘度越大,形成的油膜越厚,越有利于轴承的润滑,但飞机的工作温度范围宽,航空发动机最大可接受的低温粘度值为20000mm2/s,而且从轴承散热和发动机冷启动来考虑,粘度越小,越有利于轴承的散热和发动机的冷启动;因此,常用的涡喷、涡扇发动机油的粘度为3~5mm2/s100℃;在低转速、高负荷的边界润滑条件下,润滑油的粘度性能已无法满足金属表面的正常润滑,主要依靠油品的极压抗磨性,这一性能是润滑油烃类成分所不具备的,需要加入极压抗磨剂来提高和改善;二、近几年国内外润滑油极压抗磨剂发展情况润滑油添加剂主要包括清净剂、无灰分散剂、粘度指数改进剂、极压抗磨剂、抗氧剂等;清净分散剂由于它们在车用发动机油中的广泛用途,占主要的最终使用的润滑油添加剂产量总需求量的一半,并且仍将保持优势地位;抗氧剂和其他小产量的添加剂将呈现出较好的增长趋势;本文主要对极压抗磨剂进行阐述,下面就介绍一下极压抗磨剂的发展状况;为了防止烧结而使用的添加剂称为极压抗磨剂;极压抗磨剂主要包括硫系、磷系、氯系极压抗磨剂等;1、硫系极压抗磨剂国外的含硫极压抗磨剂品种较多,主要包括丁烯硫化油脂和硫化酯、黄原酸酯、硫代碳酸盐、二硫代氨基甲酸盐和多硫化合物等;其中硫化异丁烯是硫系极压抗磨剂最主要的产品,Lubrizol,Mobil,Cooper,ELCO等公司都能生产,并且,针对不同用途,各公司都能同时生产几种不同性能的硫化异丁烯;如Lubrizol公司就能生产LZ5312,LZ5313,LZ5312A,LZ5340,Anglamo131,Anglamo133等多种硫化异丁烯;它们的硫含量在40~50%;这类硫化物稳定性好、极压性高,而且颜色浅;有机硫化物主要适用于高速、冲击载荷,有良好的抗擦伤、抗烧结的极压性能;有机硫化物如二节基二硫化物的作用首先是通过活性基团吸附在金属表面,烃基端朝外形成烃类膜;当金属表面的微凸体互相接触,挤破油膜,金属直接接触,产生瞬时高温,在触点附近的有机硫化物在高温下分解,活性元素与金属表面发生化学作用生成无机膜;有机硫化物在缓和条件下生成吸附膜起油性添加剂的作用,在极压条件下生成含硫的无机膜,起到抗磨添加剂的作用;无机膜不一定是纯硫化铁,而是较复杂的过渡层,靠近基体的部分铁的成分多,靠表面的部分硫的成分多;硫化铁膜没有氯化铁膜那样的层状结构,抗剪切强度较大,因此,摩擦系数较高;2、磷系极压抗磨剂磷系极压剂品种较为复杂,不仅表现在化合物种类上,也表现在元素组成上;有含单一磷元素的;有含硫、磷两元素的,有含磷、氮两元素的,也有含硫、磷、氮三元素的;即使元素组成相同,化合物结构也可以不同;不同磷化物用于不同目的;磷系极压抗磨剂的热稳定性越差,则抗磨性越好,但抗磨持久性下降;国外含磷极压抗磨剂主要是亚磷酸酯、磷酸酯、硫代磷酸酯和酸性磷酸酯胺盐;有机磷化物具有良好的抗磨抗擦伤性能,尤为适用于低速高载荷的条件;关于有机磷化物的作用机理,早期认为是有机磷化物与金属表面反应生成一种“金属磷化物一铁”低共熔合金、发生了“化学抛光”的过程;后来巴克罗夫Barcroft用示踪原子P标记的二苯基磷酸酯加入油中,研究凸轮一挺杆的润滑;在挺扦表面生成的薄膜有三种:亚磷酸盐、无机磷酸盐、有机磷酸盐,其中前者极少,后两者较多;1974年费比斯Forbes提出了二烷基亚磷酸酯生成无机亚磷酸铁膜的作用机理;二烷基亚磷酸酯,在缓和条件下它部分水解形成有机亚磷酸铁膜;在极压条件下,进一步水解,主要形成无机亚磷酸铁膜;3、氯系极压抗磨剂氯系极压抗磨剂中,获得广泛使用的有氯化石蜡、五氯联苯等氯化烃类、氯化脂肪酸类;一般地讲,氯化石蜡活性强,作为极压剂时,极压磨损性好,但其安定性与抗腐蚀性差;与此相反,五氯联苯等环状氯化物非常安定,抗腐蚀性好些,但缺乏足够的载荷性,极压抗磨损性较差;近年来国外氯化石蜡代用品已有很大的发展;代用品主要是高分子酯类、磷酸酪、含磷、氮添加剂和高碱性的磺酸盐;但是代用品的价格高,极压活性却不太理想,对难加工的金属主要还依靠氯化石蜡;4、硼系极压抗磨剂被誉为80年代节能减摩剂的硼型添加剂主要包括无机硼酸盐和有机硼酸酯两大类化合物,目前国外已形成了比较成熟的无机硼酸盐生产工艺,如美国的Chevron公司己有OLOA-9750胶体硼酸钾商品出售;我国茂名石油工业公司也生产出了胶体硼酸钾极压抗磨剂,产品性能达到了OLOA-9750的水平;国外对有机硼化合物作润滑油减摩抗剂的研究始于60年代,到目前为止,涌现了大量的专利报道,可以与硼酸发生酯化反应的醇类及与之发生酸碱反应的胺类化合物很多,通过改变酵类或胺类化合物的结构,为满足有机硼化合物作润滑油的多功能添加剂提供了广泛的选择;5、聚合物抗磨作用机理金属摩擦表面的磨损还可以利用添加剂在金属表面聚合生成的高分子聚合物膜得到抑制;添加剂在金属表面的微凸体上发生聚合反应,形成了较坚韧的聚合物膜,能减缓两表面微凸体的直接接触,抑制微凸体间的焊接现象;此外,这种聚合物还会从微凸体上流下来,流到相邻的凹穴中,填补凹穴,使摩擦表面变得较平滑一些;高聚物表面膜的形成增长了油膜强度,降低了摩擦及磨损;上面把载荷添加剂的作用机理分成几类只是为了叙述的方便,那不过是人为地、理想化地分类;实际上,摩擦、磨损、润滑和添加剂的作用是错综复杂的,同一台机械随操作条件的改变,有时处于流体润滑,有时处于半流体润滑,有时则处于边界润滑,同一化合物,也可能随摩擦状态的变化,有时起油性剂作用,有时起抗磨损剂作用,有时则起极压剂作用,有时还同时起到油性剂、抗磨损剂和极压剂的作用;因此上面的划分是很不严格的;上面分别介绍了含不同活性元素的抗磨剂的作用机理,当抗磨剂中含有多种活性元素时,就会在磨擦表面发生几种作用过程;例如有人认为含氯、磷的抗磨剂最初能在摩擦表面形成聚合产物,降低表面的摩擦和磨损;随着工作条件愈趋苛刻,就会在摩擦表面生成无机膜;如在润滑油中加入抗磨剂二丁基一三氯甲基磷酸酯,则在不太高的负荷下四球机加载到392~490N,相当2.3~2.4GPa压力,在铁表面生成与铁成化学键连接的聚合产物;改善了表面的摩擦性能;当在滑动速度达6~10m/s,负荷达686~882N的苛刻条件下,聚合物形成的表面膜承担不了这样大的载荷,油膜会被微凸体刺穿,发生直接接触;在微凸体直接接触时局部温度升高,使二丁基一三氯甲基磷酸酯分解;分解产生的氯化氢与金属作用形成一新的氯化物保护层;当负荷超过1323N后,此保护层也被破坏,摩擦系数迅速增大;抗磨剂的作用机理是比较复杂的,至今尚未完全弄清楚,随着测试技术的发展将会不断地深入认识;6、硫磷酸系列添加剂的研究进展O,O一二烷基二硫代磷酸RO2PSSH简称硫磷酸不仅可用来合成一系列非金属有机类石油添加剂,还可用来合成各种各样金属有机类石油添加剂,广泛用作润滑油的摩擦改进剂、极压抗磨剂和抗氧抗腐剂;现就硫磷酸与铜盐的反应产物及其应用概述如下;美国Exxon化学专利公司曾合成二2一乙基己基二硫代磷酸铜多效添加剂,具有很好的高温抗氧性、抗腐性和抗磨性,用于发动机油、齿轮油、压缩机油和某些工业润滑油;法国石油研究所MBorn合成一种比较特别的二烃基二硫代磷基二硫代磷酸铜作为润滑油的多效添加剂,具有良好的抗磨性和抗氧抗腐性,用于发动机油和齿轮油;其产物的结构式为:美国Lubrizol公司的CWSchroeck提出一种油溶性的较低级二烷基二硫代磷酸铜,用作润滑油的抗氧和抗磨添加剂;其产物的结构式为:苏联IICBenob等人合成一种新型苯基琉磷酸铜多效添加剂,具有良好的抗氧抗腐性,其0.3%w量的抗氧作用相当于1.2%w加量的硫磷酸锌盐,用于发动机油和齿轮油;其产物的结构式为:美国Exxon化学专利公司的TColclough合成一种新型的烃基硫磷酸铜/锌混合物,作为润滑油的优良抗氧剂;其产物的结构式为:TColclough还合成一种新型的烃基硫磷酸铜/锌/铝混合物,兼具抗氧、抗磨和减摩性能的多功能添加剂,用于发动机油、齿轮油和其它润滑油;我国在该类化合物的研制上近年来也取得了一定的进展,蒋松等研制了二烷基二硫代磷酸镧,并研究了它的摩擦化学性;李健等合成了二烷基二硫代磷酸氧铝;周静芳等制备了一种该系列的铜化合物,并考察了它的摩擦学性能;我国在这方面的研究已有很多,但与其它发达国家相比,我们的技术水平还很低,品种单一,尤其是在产品的应用方面;在摩擦改进剂FM方面发展了含硫更高的二烷基二硫代磷酸铝的S-MoDTP,克服了过去硫系和磷系添加剂与含硫量一般的二烷基二硫代磷酸铝O-MoDTP共存时产生效果抵消的问题;在MoDTP中提高了硫含量后大大提高了耐负荷的能力;传统的极压抗磨剂为含氯、硫和磷等活性元素的化合物,一般是单独或几种复合起来配制各种金属加工液;但这几类化合物在高温下散发出刺激及有害气味,促进氧化、起泡和乳化,并影响热稳定性;最近发现高碱性磺酸盐包括钙、钡、钠盐在重负荷金属加工中,用作惰性极压剂PEP能在金属界面形成物理覆盖的碳酸盐保护膜,具有低剪切强度,可单用或与传统的极压剂复合,当活性和无活性的硫化合物复合时有协同作用;此外PEP剂还能改善表面光洁度,有极好的防锈能力,对大多数金属不腐蚀,安全并为环境所接受;三、极压抗磨剂在航空润滑油中的应用与发展趋势1、极压抗磨剂在航空润滑油中的应用航空润滑油是一类特殊的润滑剂,由于其使用环境的苛刻,不仅要求基础油具有良好的性能,而且对添加剂也有特殊的要求,对极压抗磨剂的一般要求为腐蚀性小、无灰和溶解性好;用于航空涡轮润滑油的极压抗磨剂主要酯为含硫、磷、氮的有机酯,具有代表性的主要有磷酸三甲酚酯TCP、硫代磷酸三苯酯TPPT和a一琉基苯并曝哇MBT;由于航空润滑油的工作温度一般都在200℃左右,而磷型极压抗磨剂的酯适用温度范围为150-250℃,因此具有较好的减摩抗磨作用,并得到了广泛应用;最具有代表性的类型是三烃基磷酸酯,其中应用最广的为磷酸三甲酚酯TCP、三芳基磷酸酯及其混合物;我国生产的4109,4050合成航空润滑酯油、美军的Mil-L-23699等均含有1%~4%的TCP;但在低速、高负荷下,摩擦产生的热使接触点的温度急剧上升,超过了TCP的使用温度范围,抗磨效果不明显,则必须改用硫型极压抗磨剂;在实际的应用中,作为航空润滑基础油的三轻甲基丙烷三酯在高温条件下可与TCP 发生反应,生成高毒性物质,并且TCP中的邻苯酯异构体也有致癌性,通常要求异构体的含量不高于l%;三芳基磷酸酯含有砒霜成分,也具有致癌性,与环境安全的要求相违背;2、极压抗磨剂在航空润滑油中的发展趋势随着航空发动机的更新换代,对航空润滑油的性能要求不断提高,总的趋势为更好的耐高温性能;在高温、高负荷条件下,润滑油的极压抗磨性能显得格外重要;另外,在最近几年里,环境安全考虑也非常重要;润滑剂中的一些化学组分导致了对环境的损害,如臭氧损耗;在高温条件下,这些组分分解产生的酸类物质具有高毒性和高腐蚀性;出于环境友好的要求,用在航空发动机上的润滑剂应考虑以下几点:1减少环境损害的可能性;2减少对周围环境排放的污染物;3在使用周期内最小的危害性;基于以上因素的考虑,航空润滑油将朝着高温条件下润滑性能更可靠和对环境更友好的趋势发展;这样,极压抗磨剂也呈现出了相应的发展趋势;近年来美军按照Mil-L-7808K和Mil-L-23699航空涡轮润滑油的标准研究出了无磷无灰环保型航空涡轮润滑油;在这种润滑油中,采用1%的亚甲基二丁基二硫代氨基甲酸酯和2%的二硫代氨基甲酸酯的衍生物作为极压抗磨剂,与同类商业化的标准含磷航空润滑油的摩擦性能比较中,显示出了更好的摩擦性能;与此同时,还消除了由于润滑油中含有磷型极压抗磨剂而导致有毒物质的产生,适应环境保护需要;此外,为了提高航空润滑油的高温润滑性能及抗腐蚀性,硫、磷复合并具有抗腐、抗氧作用的多效添加剂包也是一种发展趋势;美军将腐蚀抑制剂分子作为载体,引入有极压性能的活性元素,使之具有极压抗磨和防腐的多效功用;例如在一高承载能力的航空涡轮润滑油中加入了氨基磷酸酯和含硫羧酸化合物的添加剂包,表现出极好的极压性,同时在氧化安定性、防腐性方面也超过了美国海军的Mil-L-23699润滑油标准要求;随着喷气式飞机的更新换代,航空润滑油将承受着更高的温度和负荷,对航空润滑油的高温润滑性和抗腐蚀性提出了更高的要求,环境友好、极压抗磨性更好和无腐蚀性将是今后极压抗磨添加剂的发展趋势;参考文献1杨九高.航空发动机的润滑油.合成润滑材料.1999,4:10-15页2徐敏.几种合成航空润滑油用极压抗磨剂的性能研究.机械科学与技术.1993,10:16-164页3沈露莎.国外合成航空涡轮发动机油和直升飞机传动机构润滑油的近年发展动向.合成润滑材料.19894:17-24页4韩秀山.我国润滑油添加剂发展现状.化工中间体.200220:19-22页5徐敏.航空油样应用丛书一一航空涡轮润滑油的应用.北京:石油工业出版社,1997 6徐敏.航空润滑油极压抗磨剂的摩擦学性能研究.润滑油.2001,112:60-64页7李敬华.润滑油添加剂简介.润滑与密封.19992:78-79页8黄文轩.润滑油添加剂近几年发展概况.润滑油.19935:15-19页9文庆珍,张宝真.硼酸醋添加剂的研究.海军工程学院学报.1998,2:52-54页。

精细石油化工进展ADVANCES IN FINE PETROCHEMICALS40第20卷第2期硼酸盐作为润滑油添加剂的研究进展刘春英,冯锡兰,李汝奕,崔敏,李俊玲,张兆丽中国石油大学(华东)理学院,山东青岛266580摘要综述了国内外硼酸盐润滑油添加剂的研究现状.介绍了无机硼酸盐和有机硼酸盐的合成方法、无机硼酸盐的表面改性方法、硼酸盐复合颗粒的制备方法以及硼酸盐作用机制研究,并对硼酸盐前景进行了展望。

关键词硼酸盐添加剂润滑油进展随着现代机械设备向高速、高温度和高载荷方向发展,设备的润滑油状况要求越来越苛刻,不仅要求润滑油基础油具有良好的效能,并要求添加剂也有特殊的性质;随着环保意识日益增强,对环境友好型润滑油及其添加剂的要求也越来越高,要求添加剂低污染、低毒性、可生物降解,且能促进基础油生物降解⑷。

硼酸盐润滑油添加剂具有良好的极压、抗磨及减摩性能,优异的稳定性和载荷性,优良的氧化安定性、防腐蚀性能、密封适应性,而且无毒无味,有一定的生物降解性,因而硼酸盐添加剂得到了较广泛的研究和应用[2-3\正是由于硼酸盐本身具有多样性,同时与多种添加剂配伍性较好,在多种油中可替代或减少硫磷氯氮等有害元素,使其将成为用途最广的节能减排润滑剂,为我国润滑油转型升级降低成本⑷。

1硼酸盐的合成方法可用作润滑剂的硼酸盐主要有无机硼酸盐和有机硼酸盐。

无机硼酸盐如硼酸钾、硼酸钙、硼酸镁、硼酸锌、硼酸铜、硼酸钛、硼酸铜、硼酸肺等。

有机硼酸盐主要是硼酸盐表面所带羟基被烷氧基取代⑷,如十二烷氧基硼酸盐、烷氧基硼酸盐、异辛氧基硼酸盐、正辛氧基硼酸盐、正十二烷硫基硼酸盐等。

1.1无机硼酸盐的合成方法1.1.1水热法水热法工艺简单,温和条件下易于工业生产,得到粉体粒径较均一。

纪献兵等⑸以硼砂、硝酸钙为原料,采用水热法于140T反应10h合成出片状纳米硼酸钙。

丁士文等⑹以氧化钙和硼酸为原料,其中n(B):n(Ca)=7:1,采用水热法于120T反应5h合成粒径为10~20nm硼酸钙。

润滑油添加剂—极压抗磨剂极压抗磨添加剂是指在高温、高压的边界润滑状态下,能和金属表面形成高熔点化学反应膜,以防止发生熔结、咬粘、刮伤的添加剂。

它的作用是其分解产物在摩擦高温下与金属起反应,生成剪切应力和熔点都比纯金属低的化合物,从而防止接触表面咬合和焊熔,有效地保护金属表面。

极压抗磨剂主要用于工业齿轮油、液压油、导轨油、切削油等有极压要求的润滑油中,以提高油品的极压抗磨性能。

极压抗磨剂一般分为有机硫化物、有机磷化物、氯化物和有机金属盐等,近年来硼型极压抗磨剂也得到了迅速的发展。

极压抗磨剂的主要品种有:氯化石蜡、酸性亚磷酸二丁酯、硫磷酸含氮衍生物、磷酸三甲酚酯、硫化异丁烯、二苄基二硫、环烷酸铅、硼酸盐等。

磷氮型极压抗磨剂是近年重点开发的产品。

含硫极压抗磨剂的作用机理是首先在金属表面上形成吸附膜,减少金属表面之间的摩擦。

随着负荷的增加,金属表面之间接触点的瞬时温度升高,金属与有机硫化物首先反应,形成硫醇铁覆盖膜,从而起抗磨作用。

随着负荷的进一步提高,生成硫化铁固体膜起极压作用。

所以含硫添加剂的极压性能在高温下才能显示出来。

含氯极压抗磨剂的作用机理是有机氯化物在极压条件下首先分解,在金属表面生成氯化铁膜,由于氯化铁膜具有类似于二硫化钼的层状结构,所以膜的剪切强度小,因此氯化铁膜的摩擦因数小。

含氯极压剂一般是指脂肪族氯化物,其活性强,极压性好,但稳定性差,容易引起腐蚀。

芳香族的氯化物活性低,极压性差一些,但稳定性较好。

含磷极压抗磨剂的作用机理一般认为是含磷化合物在摩擦表面微凸体处瞬时高温的作用下分解,与铁生成磷化铁,再与铁生成低熔点的共熔合金,流向凹部,使摩擦面光滑,防止磨损。

硼酸盐是一种平均直径为0.1μm 的无定型微球在油中的分散体,在极压条件下,这些微球与金属表面作用,生成一种优异的弹性膜,这层牢固的弹性膜可以提供优异的负荷承受能力和抗磨性。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。