一次盐水精制工艺的发展

- 格式:pdf

- 大小:193.84 KB

- 文档页数:3

当代化工研究ModeFn Chemical Reseavch工艺与设备2021•07全卤制碱一次盐水系统工艺简介*屈阁1王家忠2(1.中国天辰工程有限公司天津3004002.江苏富强化工有限公司江苏257335)摘要:江苏富强60万吨/年离子膜烧碱中的一次盐水采用全卤工艺。

将盐水过滤、膜法除硝、MVR蒸发和元明粉有机的结合起来。

流程合理,操作稳定,投资与运行综合费用低,能耗低,三废排放少。

关键词:全卤制碱;卤水精制;MVR蒸发;膜法脱硝;元明粉中图分类寻:TQ423.2文献标识码:ABrief Introduction of Primary Brine System of Alkali Production by Total BrineQu Ge1,Wang Jiazhong2(1.China Tianchen Engineering Co.,Ltd.,Tianjin,3004002.Jiangsu Fuqiang Chemical Co.,Ltd.,Jiangsu,257335)Abstracts The primary brine in Jiangsu Fuqiang600,000tons/year ion-exchange membrane caustic soda adopts total brine process.Salt water filtration,membrane denitration,MVR evaporation and sodium sulfate are organically combined.Reasonable process,stable operation,low comprehensive cost of i nvestment and operation,low energy consumption and less discharge of w aste gas,waste water and waste residue.Key words z alkali production by total brines brine refinings MVR evaporation^membrane denitration^sodium sulfate_1_£_»—刖吕近年来,两碱行业的快速发展带动国内工业盐需求上升,我国工业盐表观消费量持续增长而我国原盐产能小幅下滑,井矿盐的年产量占全国总产盐量的比重不断提升。

氯碱工业盐水精制工艺技术优化研究摘要:近年来氯碱生产中一次盐水除硫酸根的方法逐步由传统方法逐渐向膜法除硝发展,随着氯碱产能的大幅度提高,各氯碱企业对一次盐水的工艺进行一定的优化改造。

基于此,本文主要针对相关问题进行分析,以供参考。

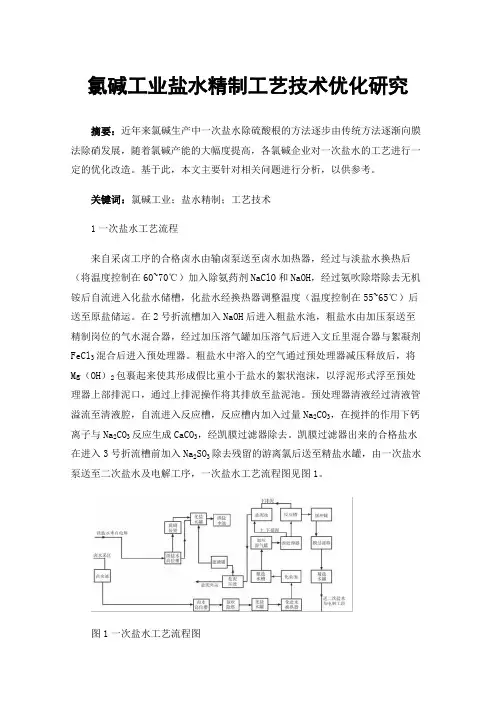

关键词:氯碱工业;盐水精制;工艺技术1一次盐水工艺流程来自采卤工序的合格卤水由输卤泵送至卤水加热器,经过与淡盐水换热后(将温度控制在60~70℃)加入除氨药剂NaClO和NaOH,经过氨吹除塔除去无机铵后自流进入化盐水储槽,化盐水经换热器调整温度(温度控制在55~65℃)后送至原盐储运。

在2号折流槽加入NaOH后进入粗盐水池,粗盐水由加压泵送至精制岗位的气水混合器,经过加压溶气罐加压溶气后进入文丘里混合器与絮凝剂FeCl3混合后进入预处理器。

粗盐水中溶入的空气通过预处理器减压释放后,将Mg(OH)2包裹起来使其形成假比重小于盐水的絮状泡沫,以浮泥形式浮至预处理器上部排泥口,通过上排泥操作将其排放至盐泥池。

预处理器清液经过清液管溢流至清液腔,自流进入反应槽,反应槽内加入过量Na2CO3,在搅拌的作用下钙离子与Na2CO3反应生成CaCO3,经凯膜过滤器除去。

凯膜过滤器出来的合格盐水在进入3号折流槽前加入Na2SO3除去残留的游离氯后送至精盐水罐,由一次盐水泵送至二次盐水及电解工序,一次盐水工艺流程图见图1。

图1一次盐水工艺流程图2工艺过程危险性2.1盐水精制。

(1)食盐中含有的钙、镁离子,在电解时与氢氧根离子作用,生成氢氧化钙和氢氧化镁,两者都是沉淀物,易将离子膜的空隙堵塞,影响电解的正常进行。

同时,这些沉淀物在液碱出槽处或盐水入槽处集结析出,使电解槽外科绝缘性能降低,导致漏电产生火花,又引起火灾爆炸的危险。

(2)有些杂质,特别是铁质进入电解槽会在阳极室形成第二阴极,在电解时产生氢气,氢气与氯气混合形成爆炸性混合气体,有爆炸危险。

2.2电解。

(1)在电解过程中,会产生氯气和氢气两种气体。

【盐 水】一次盐水精制工艺改造朱建强,安志明,操斌,王永明,郭成军Ξ(新疆石河子中发化工有限责任公司,新疆石河子832000) [关键词]盐水精制;工艺;改造[摘 要]分析了石河子化工厂一次盐水精制旧工艺中存在的原盐质量差、库存面积小、加精制剂操作不当、存在Si 2+造成的二次污染及含有SO 2-4等问题。

将戈尔过滤技术的新工艺应用在盐水精制工艺后,原盐储量由394m 2增大到2000m 2,保证了粗盐水的浓度和精盐水的质量,避免了Si 2+造成的危害;同原工艺相比,新工艺可节约电费134083.95元/a ;用戈尔膜过滤器而去掉碳素管过滤器,又可节省2.07元/(t ・NaOH )的设备费。

[中图分类号]TQ114.261 [文献标识码]B [文章编号]1008-133X (2004)05-0005-03前言我公司烧碱的生产能力为6万t/a ,其中离子膜碱4.4万t/a ,隔膜碱1.6万t/a 。

我公司经扩建项目组的考察,并结合原盐特点以及目前的生产实际,决定采用美国戈尔公司提供的膜分离技术对盐水处理工艺进行改造,以便更好地提高一次盐水质量。

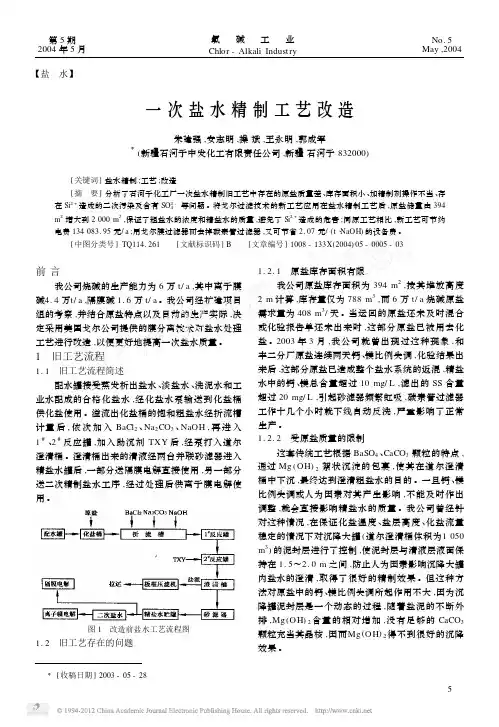

1 旧工艺流程1.1 旧工艺流程简述配水罐接受蒸发析出盐水、淡盐水、洗泥水和工业水配成的合格化盐水,经化盐水泵输送到化盐桶供化盐使用。

溢流出化盐桶的饱和粗盐水经折流槽计量后,依次加入BaCl 2、Na 2CO 3、NaOH ,再进入1#、2#反应罐,加入助沉剂TXY 后,经泵打入道尔澄清桶。

澄清桶出来的清液经两台并联砂滤器进入精盐水罐后,一部分送隔膜电解直接使用,另一部分送二次精制盐水工序,经过处理后供离子膜电解使用。

图1 改造前盐水工艺流程图1.2 旧工艺存在的问题1.2.1 原盐库存面积有限我公司原盐库存面积为394m 2,按其堆放高度2m 计算,库存量仅为788m 3,而6万t/a 烧碱原盐需求量为408m 3/天。

当运回的原盐还未及时混合或化验报告单还未出来时,这部分原盐已被用去化盐。

盐水精致的工艺流程盐水精制是一种常见的工艺流程,用于从原始盐水中提取盐分,使其纯度更高,达到商业化的标准。

下面是一个典型的盐水精制工艺流程的简要介绍。

首先,需要准备原始盐水。

原始盐水通常来自海洋或者盐湖,含有多种盐类和杂质。

为了保证盐分的纯度和质量,一般要对原始盐水进行一些预处理工作,如过滤、沉淀、去除杂质等。

接下来,进入精制的阶段。

盐水精制的常用方法之一是蒸发结晶法。

首先,将盐水加热到高温,使其蒸发,水分逐渐减少。

然后,将蒸发的气体冷却,使其重新凝结成为水。

通过这个过程,可以将大部分的水分从盐水中蒸发掉,从而提高盐分的浓度。

在蒸发结晶的过程中,需要注意一些关键参数,如温度、压力和蒸发速率等。

这些参数的控制可以影响盐分的纯度和产率。

一般情况下,需要通过实验和优化来确定最佳的工艺条件,以达到最好的精制效果。

除了蒸发结晶法,盐水精制还可以采用其他方法,如离子交换法、逆渗透法等。

离子交换法是利用特殊的树脂材料来吸附和选择性去除盐分。

逆渗透法则是利用高压水进行过滤和分离,将盐分从水中剥离出来。

在精制过程中,对设备的选择和维护也非常重要。

需要使用耐腐蚀、高温和高压的设备来处理盐水。

同时,要定期检查和清洁设备,以保证其正常运行和长期可靠性。

最后,得到精制的盐水后,还需要进行一系列的后处理工作,如干燥、研磨和包装等。

这些工作的目的是进一步提高盐分的纯度,以及保证产品的质量和卫生安全。

总之,盐水精制是一个复杂而重要的工艺流程。

通过适当的预处理、精细的操作和合理的后处理,可以获得高纯度的盐分产品。

仔细控制参数和设备的选择和维护,能够提高工艺流程的效率和稳定性。

在实际操作中,还需要根据不同的盐水来源和要求,进行相应的调整和改进。

4. 工艺技术方案4.1 氢氧化钾装置4.1.1 一次盐水精制工艺技术方案选择目前一次盐水精制有传统的澄清桶工艺与薄膜液体过滤工艺两种工艺。

(1)传统的盐水精制工艺传统的盐水精制工艺是:先将粗盐水加精制剂反应后经澄清桶澄清,再经砂滤器和α-纤维素预涂型过滤器过滤后进入螯合树脂塔系统。

该工艺所需澄清桶庞大、占地多,为了达到好的澄清效果,须保证粗盐水中Ca/Mg大于1,但工艺成熟、可靠、操作稳定。

(2)膜液体过滤工艺流体经过滤元件,固液分离一次完成,得到几乎不含固态物质的液体。

与传统澄清桶工艺相比,薄膜液体过滤工艺不需大型的澄清桶、砂滤器和α-纤维素预涂型过滤器等设备。

但由于膜的开孔率极高,孔径小,过滤速度主要由滤膜表面形成的滤饼透滤性能所决定,因此对颗粒大、刚性较好的CaCO3等不溶物有很好的滤出性能。

而有机高分子、菌、藻类以及Mg(OH)2(特别是胶体形态)则对滤速有较大影响。

因而在应用膜过滤时需设置小的澄清桶先除SO42-,再设置浮上桶,并投加化学品KClO、FeCl3,以尽可能去除有机物和减少Mg(OH)2的比例,以获得满意的过滤速度。

也正由于粗盐水中的杂质是分别去除的,该工艺对原盐的要求低于传统澄清桶工艺。

其缺点是流程长、操作复杂。

两种工艺各有优缺点,从技术方案的成熟、可靠和操作稳定和满足可研设计进度考虑,本项目在可行性阶段采用传统的澄清桶工艺,最终采用何种工艺路线在工程设计阶段再落实。

4.1.2电解(含二次盐水精制及淡盐水脱氯)工艺技术方案选择(1)电解采用氯化钾溶液电解制氢氧化钾、氯气和氢气的方法有三种,即水银法、隔膜法和离子膜法。

因为汞污染严重,国内又无彻底治理的方法,我国已取消了水银法电解,不再予以考虑。

隔膜法又分石墨阳极电解槽和金属阳极电解槽。

石墨阳极电解槽由于铅污染严重、电耗高、劳动强度大的缺点,目前已逐步淘汰。

金属阳极电解槽虽然克服了石墨阳极电解槽铅污染严重、电耗高的缺点,但仍存在石棉绒污染、产品质量差、能耗较高、操作管理复杂、劳动强度较大、技术落后等不足。

盐水精致的工艺流程简盐水精致的工艺流程可以分为以下几个步骤:1.原料采集:首先需要采集盐水的原料。

一般情况下,盐水可以从海水或者盐湖中提取。

海水是最常见的盐水来源,其含盐浓度一般约为3.5%,而盐湖中的含盐量则更高。

2.预处理:采集到的盐水需要进行一些预处理,以去除其中的杂质。

预处理的方法包括过滤、沉淀和氧化等。

过滤是通过将盐水通过滤网去除其中的悬浮物。

沉淀是让盐水中的固体颗粒自然沉淀到底部,可以借助重力或者添加沉淀剂来加速沉淀过程。

氧化是利用氧化剂将盐水中的有机物氧化降解,以便后续处理。

3.蒸发析盐:经过预处理的盐水需要蒸发析盐。

蒸发是将液体转化为气体的过程,因此通过蒸发可以使盐分浓度逐渐增加,最终析出盐结晶。

蒸发的方法可以有多种,如开蒸发、真空蒸发和结晶器蒸发等。

盐水一般通过多级蒸发器进行蒸发,每一级蒸发器的温度和压力都有所不同,以逐级提高盐分浓度。

4.结晶提取:蒸发析盐后,盐晶会通过蒸发器或结晶器中的过滤和分离设备进行结晶提取。

这一步主要是通过控制温度和压力来提取高纯度的盐晶。

在结晶过程中,盐晶会先在结晶器中形成较大的结晶核,然后通过过滤和离心等操作将结晶体与残余盐水分离。

5.干燥加工:结晶提取后的盐结晶体中含有一定的水分,需要进行干燥处理以去除水分。

干燥加工主要采用的方法有风干法和烘干法。

风干法是将盐晶放置在通风良好的地方,利用自然风力将水分慢慢蒸发掉。

烘干法则是通过人工加热的方式将盐晶中的水分迅速蒸发掉。

6.精加工:经过干燥加工后的盐晶体需要进行精加工,以提高盐的品质和纯度。

精加工的方法包括筛分、研磨和包装等。

筛分是将盐晶体按照不同的颗粒大小进行分类,使其颗粒均匀。

研磨是将盐晶体破碎和细磨,使其颗粒更加细腻。

包装是将经过精加工的盐晶体包装成不同规格的产品,以便储存和销售。

7.质检和成品出厂:在盐水精致的工艺流程中,质检是非常重要的一个环节。

质检主要包括外观检查、理化性质测试和微生物检验等。

离子膜法制碱是当今氯碱工业中崛起的新技术,离子膜烧碱不仅质量好,能耗低,而且从根本上解决了由石棉隔膜法制碱造成的石棉绒对水质的污染和对操作人员健康的影响。

它可用于棉纺、化纤、医药、造纸和食品工业,近年来,对烧碱的需求明显上升,特别是纺织业,在加入WTO后渐渐复苏,对烧碱及其联产品氯气的需求迅速增加。

离子膜法制碱技术具有国际先进水平,被国家确定为化工重点发展的七大工程之一。

同时符合国家提倡的企业“做大、做强、做优”及“高新技术产业化、传统产业高新技术化、优化企业产品结构”的产业政策,通过采用新技术、新工艺,提高产品质量,降低原料消耗,减少“三废”排放,实现清洁生产和循环经济[7]。

1生产方法1. 1工艺路线的选择[2]目前世界上生产烧碱的方法有4种:隔膜法、水银法、离子膜法、苛化法。

隔膜法、水银法和离子膜法都是通过电解盐水生产烧碱;而苛化法则是以石灰和纯碱为原料制取烧碱。

苛化法目前仅在少数地区采用,我国苛化法烧碱仅占总产量的1. 5%左右。

水银法烧碱含盐量低,产品浓度高,质量好,但是该法对环境污染严重,其汞害对人体有很大危害,联合国环境保护组织已要求逐步取代该法。

隔膜法在国内外均广泛采用,该法早期为石墨阳极电解槽,在组装电槽中会产生大量铅和沥青烟雾,在操作中会生成石棉绒碱性污水和石棉绒粉尘,同时该法能耗非常大,因此从20世纪70年代国内外开始用金属阳极电槽取代石墨阳极电槽。

目前发达国家已完全淘汰石墨阳极电解槽。

我国的石墨阳极装置每年尚有约20多万t的产量,国家已将其列入淘汰类工业生产能力。

与石墨法相比,金属阳极隔膜法在技术上有了很大的提高,但能耗依然较高,产品质量较差,同时仍存在一定的石棉绒污染问题。

离子膜法是20世纪80年代发展的新技术,能耗低,产品质量高,且无有害物质的污染,是较理想的烧碱生产方法。

与金属阳极隔膜法相比,离子膜法具有以下优点:(1) 工艺流程简单。

由于离子膜法电解液浓度高,因此不需要蒸发工段即可获得30%以上的产品。