关于电积铜主要杂质在电解时的影响

- 格式:docx

- 大小:16.07 KB

- 文档页数:3

铜电解精炼实验报告铜电解精炼实验报告引言:铜是一种重要的金属材料,广泛应用于电子、电气、建筑和制造业等领域。

然而,铜矿石中常常含有其他杂质,如铅、锌和硫等,这些杂质会降低铜的纯度和质量。

因此,铜精炼是一项关键的工艺,通过电解精炼可以去除这些杂质,提高铜的纯度。

本实验旨在探究铜电解精炼的工艺条件和效果。

实验材料与方法:1. 实验材料:- 铜矿石样品- 硫酸铜溶液- 铜板电极- 铅板电极- 锌板电极- 硫酸溶液- 铜电解槽2. 实验步骤:- 准备铜矿石样品,并进行研磨和筛分,以获得均匀的颗粒大小。

- 将铜矿石样品与硫酸铜溶液混合,形成电解液。

- 将铜板电极、铅板电极和锌板电极分别插入电解槽中,与电解液接触。

- 连接电源,设定适当的电流和电压。

- 进行电解精炼过程,观察并记录实验现象。

实验结果与讨论:通过实验观察和数据记录,我们得出以下结论:1. 电流和电压对铜电解精炼的影响:- 较高的电流和电压可以加速铜的电解过程,但同时也会增加能耗和电解液的损耗。

- 在实验中,我们发现适宜的电流和电压范围是5-10安培和1-2伏特,这样可以保证较高的精炼效率和较低的能耗。

2. 不同杂质对铜电解精炼的影响:- 铅和锌是常见的铜矿石中的杂质,它们会降低铜的纯度和质量。

- 通过实验观察,我们发现铅和锌在电解过程中会被电极化学反应转化为溶解态,从而被去除。

- 然而,硫是一种难以去除的杂质,它会在电解过程中与铜反应生成硫化铜,降低铜的纯度。

- 因此,对于含硫铜矿石的精炼,需要采用其他方法,如氧化焙烧和浮选等。

3. 电解时间对铜精炼的影响:- 在实验中,我们发现随着电解时间的延长,铜的纯度逐渐提高。

- 这是因为随着时间的推移,电解液中的杂质被逐渐去除,铜的纯度得到提高。

- 然而,过长的电解时间会增加能耗和电解液的损耗,因此需要在纯度和经济性之间进行权衡。

结论:通过铜电解精炼实验,我们探究了电流、电压、杂质和电解时间对铜精炼的影响。

镀液杂质对电解铜箔性能的影响张华,涂毕根(九江德福电子材料有限公司,邮箱:year20200@)摘要:该论文是在制造电解铜箔过程中,有害杂质对铜箔的影响进行了分析,包括锌、铬、砷、有机杂质。

关键词:电解铜箔、电解镀液、金属杂质、有机杂质。

一前言电解铜箔作为电子工业的基础材料,随着电子产品高端化发展,对电子材料性能的要求越来越高,同时对铜箔质量也提出了更高的要求。

在电镀中有害杂质影响了铜箔物化性能,包括铜箔导电性、粗造度、抗拉、延伸,抗剥离。

二因素和对策电解液中的有害杂质主要是金属杂质、有机杂质及油脂类污染等。

不论哪种杂质当累积到一定含量时,都会不同程度地影响了电解液的电化学性能和镀层质量。

因此,在实际生产中要重视对电镀液的正确维护,避免或减少杂质对电镀液的污染而引起镀层质量发生故障。

※原材料中有害杂质的来源分析:①在电解液生成中,也就是第一阶段的“溶铜”工序,主要原材料就是铜、硫酸、水、氧气。

因此,首先要选用纯度较高的阴极铜。

有的公司为了降低成本,往往收购一些杂铜,其中包括铜线和一些铜制管件,这些杂铜一定程度上都含有杂质,象铜线表面镀层上的Ni、Sn、Zn和一些有机物、铜制管件本身中的铁等。

其次,硫酸的选择上也要把好关,象一些发白和发黄的硫酸,原则上是不能用的,因为里内含有铁和硫化物等。

第三,水的选择上,必须是经过“水处理工序”制配的纯水,否则就带有钙、镁、氯等。

这些纯度不高的原材料,都是有害金属杂质的来源。

第四,溶铜罐底部吹入的氧气,不能带有“空压机”的油气,有的公司在“空压机”空气出口处用吸油布过滤油渍。

②在电解毛箔生成中,也就是第二阶段的“电解”工序,主要原材料就是各种添加剂的加入,包括:聚二硫二丙烷磺酸钠(SP)、羟乙基纤维素(HEC)、聚乙二醇(PEG)、明胶、稀土铈、盐酸等。

其中用的最普遍的就是“明胶和盐酸”的组合,因此,明胶的选材上,一般用等级较高的“铜箔专用明胶”,其次是水解食用明胶,再其次是普通颗粒明胶,有的公司对明胶认知不足,往往选用工业明胶,因为工业明胶由于在制造过程中的种种原因,造成其质量的不确定性,象有的制造商家:为了增重在其中加入食盐、为了防腐在其中加入甲醛、砒霜等,这些都能带来有害杂质。

管理及其他M anagement and other电积法净化铜电解液技术的比较张 剑摘要:净化铜电解液的目的是回收电解液中的金属元素,实现硫酸的循环利用。

电积法是一种常用的净化铜电解液技术,本文将介绍电积法与铜电解液的相关概念,并比较不同电积法之间的异同点以及分析净化效果最显著的技术,以扩大先进净化技术在冶炼厂的应用范围。

关键词:电积法;铜电解液;净化技术相比其他净化技术,电积法在铜电解液的净化上有明显的优势,已经成为湿法炼铜的主要方式。

随着技术的发展,可以使用不同类型的电积法来清洁铜电解液。

因此,技术人员需要比较不同电积法的优缺点,统计应用不同电积法后铜电解液的净化效率和效果,明确最适合铜冶炼厂发展需求的电积法净化技术,以提高铜电解液的净化效率并降低能耗。

1 电积法相关概念1.1 电积理解电积的概念是应用电积法的基础。

电积是指在湿法冶金中使金属离子沉积在阴极金属上的过程,其金属离子回收率可高达99%。

与电解方法相比,电积法通电后,阳极不会发生溶解,而只是将溶液中的金属离子沉淀并以固态形式附着在阴极上,从而实现电解液的净化目标,并产生贫液可作为反萃取剂。

根据阴极金属积累情况,部分贫液被抽取返回进行浸出,以维持金属元素的平衡。

在铜电解液净化中,应注意选择适合的阳极材料,确保通电后阳极不会溶解。

一般使用不溶于溶液的合金材料作为阳极。

总的反应为阴极上的铜离子获得电子形成固体,而阳极水失去电子形成游离的氢离子,并与硫酸根结合形成硫酸。

1.2 工艺优势电积法在铜电解液的净化中广泛应用,并具备以下优势。

第一,通过该技术可以获得较高纯度的阴极铜,提高金属元素的利用率。

第二,在净化过程中,溶液处于闭路循环状态,产生的废液量少,不会对环境造成污染。

第三,净化过程中,溶液的酸度会提高,可以充分回收利用,既可以返回电解补酸,也可以作为湿法铜矿的浸出液。

第四,铜离子可以富集到适合电积的高浓度溶液中,合适的电积溶液浓度为每升30g~50g,并且可以使铜与其他金属如铁、钴、镍等分离。

铜电解过程中的杂质走向铜具有优良的导热、导电性和可塑性, 广泛应用在电气等工业中[ 1] , 近年来, 我国的电解铜产量超过100 万t , 消耗量在120 万t以上。

金属铜中含有一定量的杂质( 如砷等)时, 金属铜的电导性、可塑性等变差, 影响铜加工产品的使用性能, 因此工业上要求金属铜中的杂质含量要低。

铜冶金过程中,火法冶金不能有效除去As、S b、Bi 等杂质, 产出铜的杂质含量往往比较高。

这些杂质必须经过电解才能有效地除去, 使得金属铜中的杂质含量达到工业应用的要求。

同时电解过程中有些杂质如Au、Ag 等进入电解的副产物中, 使之得以回收。

根据现有流程的杂质分布结果探索铜电解过程杂质行为, 有助于铜冶金工艺的改进和提高阴极铜的质量。

1 铜电解工艺电解工艺流程如下图。

各工序主要技术指标为。

阳极铜电解: 槽电压0.3~ 0.4V, 温度55~ 65℃, 电流密度240~ 280A/m2, 同极中心距80~ 90mm, 电解液含铜40~ 50g/ L,阳极铜电解工艺流程图H2SO4 :160~ 180g/ L; 硫酸铜结晶: 蒸发至密度:1.35~ 1.45g/cm3, 冷却到25~ 30℃, 结晶硫酸铜后液含铜:30~ 40g/ L; 电解脱砷锑: 槽电压:2.2~ 2.3V, 温度45~ 55℃, 电流密度:125~ 150A/cm2, 同极中心距:95~ 105mm; 低温结晶: 首先蒸发至密度:1.6~ 1.7g/cm3, 然后冷却至:-15~ - 20℃。

2 铜电解生产过程中杂质的分布在进行杂质元素的分布研究时, 以数月为研究周期, 对研究周期内的阳极铜( 扣除对应残极) 和相对应产出的阴极铜( 扣除对应始极片) 及对应副产物硫酸铜、硫酸镍、砷锑渣、残极、阳极泥准确计量。

添加剂和硫酸的加入不影响电解过程的杂质量, 在元素分布研究中不予考虑。

电解液的数量和成分基本稳定, 同时由于长期生产和无数次的循环, 认为杂质在电解液中的浓度与数量基本上稳定,不影响杂质元素在研究周期内阳极铜电解时杂质的分布, 即不考虑电解液的数量微小变化对电解时杂质元素分布的影响。

电积铜产粗铜过程中的电解电位对质量的影响近年来,电积铜作为一种重要的冶金工艺,在电子、通信等领域中得到广泛应用。

在电积铜产粗铜的过程中,电解电位是一个至关重要的参数,它直接影响到生产质量和效率。

本文将探讨电解电位对电积铜产粗铜质量的影响,并分析如何优化电解电位以提高产品质量。

首先,电解电位会影响电积铜的结晶特性。

当电解电位过高时,电积铜的结晶会变得粗大不均匀,形成晶界错位和内部应力增加,容易产生晶体缺陷和电解铜脱落现象。

这样的纹状缺陷和电解铜脱落会导致电积铜的表面不平整,降低产品的质量和使用寿命。

因此,合理控制电解电位,使其不过高,是保证电积铜结晶特性良好的关键之一。

其次,电解电位还会对电积铜的纯度产生影响。

在电解过程中,电流通过阳极的铜板,使铜阳极溶解并在阴极上沉积,同时伴随着其他杂质的沉积。

在正常电解电位下,铜阳极溶解的速率与其他杂质溶解的速率相对较慢,可以保证电积铜的纯度较高。

但如果电解电位过低,阳极溶解速度会加快,容易导致杂质和氧化物混入电积铜中,降低纯度。

因此,在控制电解电位时,需要确保其在适当的范围内,以保证产品的高纯度。

此外,电解电位还会影响电积铜的表面光洁度。

电解电位的高低会导致电积铜的表面粗糙度不同,从而影响光洁度。

当电解电位过高时,电解铜在阴极上沉积的速度增加,容易形成颗粒粗糙的表面。

而当电解电位过低时,电解铜在阴极上沉积的速度减慢,容易导致表面出现空洞和凹凸不平。

因此,控制适当的电解电位,使电积铜表面保持良好的光洁度,是保证产品外观质量和性能的关键。

最后,电解电位的不同也会对产量和能耗产生直接影响。

当电解电位较高时,阳极溶解速率加快,导致电解铜产出速度增加,从而提高产量。

但这同时会带来能耗的增加,为了兼顾产量和能耗,需要调整电解电位的合理范围以达到最佳效果。

合理控制电解电位,可以提高生产效率,降低能耗,保证经济效益的最大化。

综上所述,电解电位在电积铜产粗铜过程中起到至关重要的作用。

电解池中杂质对电沉积的影响研究电解沉积是一种通过电解将物质沉积在电极上的技术。

对于研究杂质在电解沉积过程中的影响,这是非常重要的一个领域。

本文将阐述在电解池中杂质对电沉积的影响研究。

一、杂质对电解沉积的影响电解沉积的一大特点就是能够纯化材料。

然而,在实际操作中,往往存在着一些杂质,这些杂质会对沉积物质的性质和结构产生一定的影响。

因此,研究杂质在电解沉积过程中的影响,就成为了一个非常重要的问题。

首先,杂质可能会导致沉积物质失去单相结构,从而影响其物理性质。

在这种情况下,需要通过改变电化学反应条件来控制沉积物质的晶体结构和形态。

其次,杂质也可能会在沉积物质的表面上形成钝化层,从而降低沉积物质的性质和受电极的反应速率。

这种情况下,需要选择适当的电解液和电极结构来克服杂质的影响。

最后,杂质还会在电解沉积过程中影响到沉积物质的化学稳定性和腐蚀性能。

这时需要选择适当的保护措施,以保证电沉积膜的化学稳定性和腐蚀性。

二、杂质的来源杂质在电解沉积中主要来源于电解质和电极材料中的不纯物质。

在实际操作中,需要选择合适的电解液和电极材料来最小化杂质的存在。

对于电解质,必须要选择纯度高的化学试剂,避免使用过时的试剂。

同时,还需要注意电解液的酸碱度、含水量和离子浓度,这些因素都会影响电化学反应的进行。

对于电极材料,必须要对材料的制备过程进行严格的控制,以确保材料的纯度。

此外,还需要根据不同的应用需求选择合适的电极材料。

三、杂质对电沉积的控制在电解沉积过程中,需要通过调整电化学反应条件和使用适当的电极结构来控制杂质对电沉积的影响。

首先,需要调整电解液的成分和反应条件。

例如,在一些电解液中,可以添加化学物质来降低杂质的存在,或是改变电化学反应的条件来控制沉积物质的晶体结构和形态。

其次,需要选择合适的电极材料和电极结构。

例如,在一些电解液中,需要使用惰性电极来控制杂质的存在,或是使用纳米结构电极来增强电化学反应的性能。

最后,需要对电解沉积膜进行保护措施。

1、电解液中杂质的行为⑴、电解液中的悬浮粒子会对电积铜的质量造成很大危害。

悬浮粒子的来源可能是电积时产生的铜或氧化铜微粒,也可能是来自空气中的浮尘。

当然,最主要的来源往往是阳极。

不溶阳极几乎都是铅合金,电积时氧化为硫酸铅或氧化铅,有时脱落下来悬浮中溶液中,当迁移并吸附中阴极表面时,就形成了结晶中心,导致中铜板上长出不同大小的铜颗粒。

分析表明这些颗粒的杂质含量往往是基本铜板的几十倍到几百倍。

现在许多厂采用电解液中加入硫酸钴来解决。

2、有机相的影响电解液中不可避免含有微量有机相当其含量达到一定量时,会引起阴极沉积的铜变色,尤其是阴极的上部表现突出。

这种巧克力色沉积物叫做“有机烧斑”。

中有机烧斑区域的沉积物性质脆弱且呈粉末状,并且中烧斑区多半会发生杂质固体的严重夹带。

有机相烧斑是是由萃取剂引起的,稀释剂影响不大。

只要将电解液中的有机相浓度控制中10mg/L以下,一般也就不会出现有机烧斑现象了。

3、电解液的流量影响电解液的循环速度必须与电流密度和要求的电尾液含铜量相配合。

若电流密度高,二电解液循环速度过小,就会造成阴极附近的铜离子补充不足增大浓差极化现象。

反之,二电解液循环速度过大,又会使电尾液含铜超过规定范围,降低电积效率。

4、电积电流密度的影响在电积过程中阴极铜产出的重量与通过阴极的电流大小成正比,中不增加设备的条件下,提高电流密度能相应地提高铜的产量,提高生产率。

提高电流密度应综合考虑技术和经济因数。

对于制取一定重量的阴极铜来说,电流密度越高其在槽内的沉积时间越短,产量增加;另一方面,会使浓差极化增加,导致槽电压增高。

电流密度过大还会导致阴极铜结晶颗粒变粗,电流密度过小,增加铜沉积时间,产量减少。

因此提高电流密度电积时,必须同时增加电解液的循环速度,适当调整电解液成分。

5、电解液的温度电解液的电阻随着温度升高而降低,硫酸铜中电解液中的溶解度随温度升高人增加,所以中较高温度下电积,能够降低槽电压和允许提高电解液中的酸及铜浓度。

电积铜产粗铜中的金属离子选择与优化研究摘要:电积铜是一种常见的金属加工方法,广泛应用于电子、建筑、汽车等行业中。

在电积铜中,金属离子选择与优化是十分重要的研究领域。

本文将探讨电积铜产粗铜中金属离子选择与优化的相关内容。

引言:电积铜是通过将电流传导到含有铜离子溶液中的铜电极上,使铜离子在电极表面还原成铜层的一种方法。

电积铜中的金属离子包括铜离子(Cu2+)以及其他有可能存在的杂质金属离子。

在电积铜过程中,金属离子选择与优化对于生产出高质量的粗铜具有重要意义。

一、金属离子选择1. 铜离子选择:铜离子是电积铜过程中不可或缺的金属离子。

铜离子的选择应基于溶液中的铜离子浓度、纯度、稳定性等因素。

通常情况下,以铜二硫酸盐或硝酸铜为载体的铜离子溶液被广泛应用于电积铜。

2. 杂质金属离子选择:除铜离子外,电积铜过程中可能存在其他金属离子如铁离子(Fe2+)、铅离子(Pb2+)、锡离子(Sn2+)等。

这些杂质离子会影响电积铜的效果和质量。

因此,选择合适的杂质金属离子对于优化电积铜具有重要作用。

二、金属离子优化研究1. 溶液pH值的优化:电积铜过程中,溶液的pH值对于金属离子的选择和优化至关重要。

通过调节溶液的pH值,可以控制铜离子和其他金属离子的沉积速率和选择性。

研究表明,较高的pH值有助于提高铜沉积速率,但也容易导致其他金属离子的沉积。

2. 添加剂的优化:在电积铜中,添加剂的选择和优化可以显著提高电积铜的质量和效率。

例如,添加有机物如乙二胺四乙酸(EDTA)可以形成络合物,使铜离子更易被还原。

此外,添加剂还可以用于控制溶液的稳定性、粘度等性质,进一步优化电积铜过程。

3. 电流密度的优化:电流密度对于电积铜的质量和效率有重要影响。

适当增大电流密度可以加快铜离子的沉积速率,但过高的电流密度易导致产生小颗粒、不均匀的铜层。

因此,通过优化电流密度,可以获得均匀、致密的铜层。

4. 水质处理的优化:电积铜过程中,水质的选择和优化对生产出高质量的铜层至关重要。

电积铜产粗铜工艺中的杂质含量控制研究近年来,随着电子工业的快速发展,对高纯度铜的需求越来越大。

而电积铜产粗铜工艺中的杂质含量控制是影响铜产品质量的关键因素之一。

因此,针对电积铜产粗铜工艺中的杂质含量控制问题进行研究,不仅对提高铜产品的质量有着重要意义,也对提高电子工业的发展起到积极推动作用。

一、工艺流程对杂质含量的影响电积铜产粗铜的工艺流程通常分为活性剂泡罗、电积、漂洗和干燥等步骤。

在不同的工艺步骤中会引入不同的杂质。

活性剂泡罗过程中,主要是去除铜表面的氧化物和污染物,使铜表面能够更好地与电解液反应,从而提高电积的效果。

电积过程中,铜离子在电解液中还原成铜金属沉积在阴极上,而杂质离子也会伴随而来,使电积铜中存在有害杂质。

漂洗过程主要是去除电积中的残留电解液和有机物质,以减少工艺后期的杂质污染。

干燥过程则是通过烘干将水分蒸发,使得粗铜表面更加均匀平整。

因此,对于电积铜产生的粗铜产品来说,不同的工艺步骤会对杂质的含量产生不同的影响。

二、活性剂泡罗对杂质含量的控制活性剂泡罗环节主要是通过酸性砂浆或酸性溶液泡罗方法,将铜表面的氧化物和污染物清除,从而使电积的效果更好。

通过优化活性剂泡罗的条件,可以有效控制电积铜产粗铜工艺中的杂质含量。

例如,调整活性剂泡罗液的成分和浓度,选择合适的泡罗时间和泡罗温度,都可以对杂质的去除效果产生影响。

此外,还可以通过增加酸性砂浆中的氢氧化钠或氢氧化钙的浓度,增加泡罗液的碱度,进一步加强杂质的去除效果。

三、电积工艺对杂质含量的控制电积过程是产生粗铜的关键步骤,也是杂质存在的主要来源之一。

电积液中的杂质主要来自原料和电积液本身。

首先,对电积液的选择要求较高,要选择纯净、含杂质少的电积液。

其次,在电积过程中,通过调节电积液的温度、PH值、电流密度、搅拌速度和电积时间等参数,可以有效控制杂质的含量。

例如,降低电积液的温度可以减少杂质的溶解度,降低PH值可以促使杂质析出,增加电流密度可以提高电积速率,减少杂质的沉积时间,从而降低杂质含量。

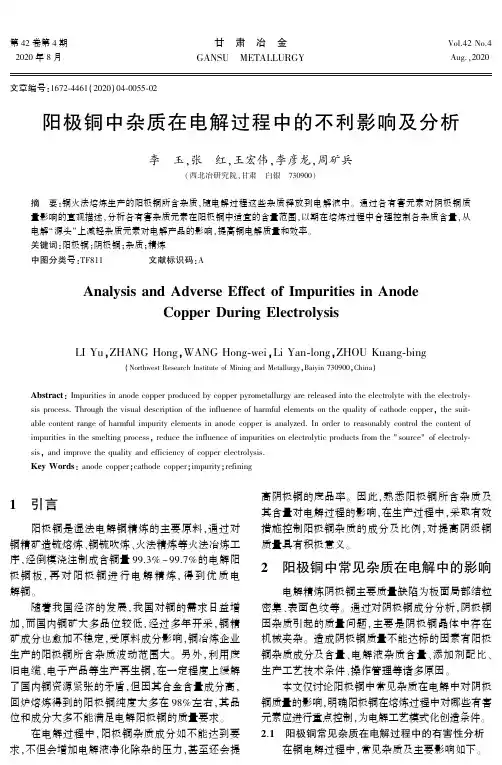

第42卷第4期2020年8月甘㊀肃㊀冶㊀金GANSU㊀METALLURGYVol.42No.4Aug.ꎬ2020文章编号:1672 ̄4461(2020)04 ̄0055 ̄02阳极铜中杂质在电解过程中的不利影响及分析李㊀玉ꎬ张㊀红ꎬ王宏伟ꎬ李彦龙ꎬ周矿兵(西北冶研究院ꎬ甘肃㊀白银㊀730900)摘㊀要:铜火法熔炼生产的阳极铜所含杂质ꎬ随电解过程这些杂质释放到电解液中ꎮ通过各有害元素对阴极铜质量影响的直观描述ꎬ分析各有害杂质元素在阳极铜中适宜的含量范围ꎬ以期在熔炼过程中合理控制各杂质含量ꎬ从电解 源头 上减轻杂质元素对电解产品的影响ꎬ提高铜电解质量和效率ꎮ关键词:阳极铜ꎻ阴极铜ꎻ杂质ꎻ精炼中图分类号:TF811㊀㊀㊀㊀㊀文献标识码:AAnalysisandAdverseEffectofImpuritiesinAnodeCopperDuringElectrolysisLIYuꎬZHANGHongꎬWANGHong ̄weiꎬLiYan ̄longꎬZHOUKuang ̄bing(NorthwestResearchInstituteofMiningandMetallurgyꎬBaiyin730900ꎬChina)Abstract:Impuritiesinanodecopperproducedbycopperpyrometallurgyarereleasedintotheelectrolytewiththeelectroly ̄sisprocess.Throughthevisualdescriptionoftheinfluenceofharmfulelementsonthequalityofcathodecopperꎬthesuit ̄ablecontentrangeofharmfulimpurityelementsinanodecopperisanalyzed.Inordertoreasonablycontrolthecontentofimpuritiesinthesmeltingprocessꎬreducetheinfluenceofimpuritiesonelectrolyticproductsfromthe"source"ofelectroly ̄sisꎬandimprovethequalityandefficiencyofcopperelectrolysis.KeyWords:anodecopperꎻcathodecopperꎻimpurityꎻrefining1㊀引言阳极铜是湿法电解铜精炼的主要原料ꎬ通过对铜精矿造锍熔炼㊁铜锍吹炼㊁火法精炼等火法冶炼工序ꎬ经倒模浇注制成含铜量99.3%~99.7%的电解阳极铜板ꎬ再对阳极铜进行电解精炼ꎬ得到优质电解铜ꎮ随着我国经济的发展ꎬ我国对铜的需求日益增加ꎬ而国内铜矿大多品位较低ꎬ经过多年开采ꎬ铜精矿成分也愈加不稳定ꎬ受原料成分影响ꎬ铜冶炼企业生产的阳极铜所含杂质波动范围大ꎮ另外ꎬ利用废旧电缆㊁电子产品等生产再生铜ꎬ在一定程度上缓解了国内铜资源紧张的矛盾ꎬ但因其合金含量成分高ꎬ回炉熔炼得到的阳极铜纯度大多在98%左右ꎬ其品位和成分大多不能满足电解阳极铜的质量要求ꎮ在电解过程中ꎬ阳极铜杂质成分如不能达到要求ꎬ不但会增加电解液净化除杂的压力ꎬ甚至还会提高阴极铜的废品率ꎮ因此ꎬ熟悉阳极铜所含杂质及其含量对电解过程的影响ꎬ在生产过程中ꎬ采取有效措施控制阳极铜杂质的成分及比例ꎬ对提高阴级铜质量具有积极意义ꎮ2㊀阳极铜中常见杂质在电解中的影响电解精炼阴极铜主要质量缺陷为板面局部结粒密集㊁表面色纹等ꎮ通过对阴极铜成分分析ꎬ阴极铜因杂质引起的质量问题ꎬ主要是阴极铜晶体中存在机械夹杂ꎮ造成阴极铜质量不能达标的因素有阳极铜杂质成分及含量㊁电解液杂质含量㊁添加剂配比㊁生产工艺技术条件㊁操作管理等诸多原因ꎮ本文仅讨论阳极铜中常见杂质在电解中对阴极铜质量的影响ꎬ明确阳极铜在熔炼过程中对哪些有害元素应进行重点控制ꎬ为电解工艺模式化创造条件ꎮ2.1㊀阳极铜常见杂质在电解过程中的有害性分析在铜电解过程中ꎬ常见杂质及主要影响如下ꎮ⑴杂质在电解液中达到一定浓度时ꎬ会与铜离子在阴极一同析出ꎬ对阳极铜质量造成影响ꎮ在铜电解精炼过程中ꎬ随着阳极铜在电解液中的消耗ꎬ其所含杂质也同时进入电解溶液中ꎬ杂质超过一定浓度时ꎬ有害离子在阴极共同析出ꎮ一般情况下ꎬZn㊁Fe㊁Ni等杂质主要以二价离子形式存在于电解液中ꎬ对电解铜质量影响较As㊁Sb㊁Bi要小的多ꎬ正常工况下ꎬ不会在阴极析出ꎮAs㊁Sb㊁Bi在铜电解过程中会溶解到电解液中ꎬ这类杂质与铜的电位相近ꎬ一定条件下ꎬ在阴极会与铜一起析出ꎬ对电解铜质量影响明显ꎬ是电解过程希望去除的杂质[1]ꎮ对于上述情况ꎬ只要生产工况正常ꎬ或稍作生产工艺参数调整ꎬ阴极铜质量一般不会受到影响ꎮ⑵杂质在电解液中形成难溶化合物或重金属物质ꎬ一起构成电解阳极泥ꎬ在一定条件下会造成铜电解液混浊ꎬ电解过程中这些物质粘结在阴极上ꎬ以机械夹杂的形式在阴极一同析出ꎬ严重影响阴极铜的表观质量ꎮ在电解液中ꎬ形成难溶化合物或重金属沉淀的杂质主要有Au㊁Ag㊁Pt㊁Pb㊁P㊁Sn㊁As㊁Sb㊁Bi㊁O㊁S㊁Se等ꎬ其中有Au㊁Ag㊁Pt等直接进入阳极泥中ꎬ不发生电化学反应ꎬ对电解过程影响小ꎻP㊁Sn溶解主要以盐类或氧化物不溶物质存在电解液中ꎬ如PbSO4㊁PbO2㊁Sn(OH)2SO4等ꎬPb㊁Sn数量多时ꎬ阴极铜会发生机械夹杂ꎻAs㊁Sb㊁Bi在电解过程中溶解到一定程度会生成SbAsO4㊁BiAsO4絮状漂浮化合物ꎬ严重时可引起电解液混浊不清ꎬ这些化合物粘附在阴极上形成阴极铜机械夹杂的现象较为常见ꎻO㊁S㊁Se等非金属在阳极中一般以Cu2S㊁Cu2O㊁Cu2Se㊁Ag2Se等稳定的化合物存在于阳极中ꎬ不发生电解反应[1]ꎮ2.2㊀阳极铜常见杂质含量要求分析从阳极铜常见杂质在电解中有害性分析可以明确ꎬ在电解过程中电解液颗粒物质较多ꎬ是引起阴极铜机械夹杂的主要因素ꎬ这些颗粒物大多是阳极铜杂质形成的ꎬ因此有必要对阳极铜杂质含量进行限制ꎮ阳极铜中能够引起阴极铜机械夹杂的主要元素有As㊁Sb㊁Biꎬ其次为Pb㊁Sn等元素ꎬ在阳极铜精炼过程中ꎬ需对以上杂质含量进行重点控制ꎮ依据现行行业标准«阳极铜»YS/T1083-2015三类产品各元素质量百分比(表1[2])指标ꎮ可以看出ꎬ标准对阳极铜Sb㊁Bi的含量进行了严格限制ꎬ分别为0.02%㊁0.01%ꎬ对As的含量较为放宽ꎬ对Sb㊁Bi含量进行限制ꎬ就可降低BiAsO4㊁SbAsO4在电解液中的含量ꎮ表1㊀阳极铜产品成分/%产品等级CuNiAsSbBiPbSnO一级品99.20ɤCuɤ99.500.100.100.020.010.100.050.15二级品98.80ɤCuɤ99.200.200.150.050.030.150.100.20三级品98.50ɤCuɤ98.500.300.200.100.050.200.150.253㊀阳极铜杂质控制3.1㊀铜精矿冶炼阳极铜杂质控制铜精矿冶炼一般在粗铜精炼阶段除杂ꎬ主要包括氧化和还原两个过程ꎬ除杂主要在氧化精炼阶段ꎬ在此阶段ꎬPb和Sn加入造渣剂就可达到精炼指标要求ꎬAs㊁Sb㊁Bi为难除杂质ꎬ对于As㊁Sb多采用反复氧化的方法才能达到指标要求ꎬ铜矿中Bi含量很少ꎬ一般不进行除杂ꎮ因此ꎬ粗铜在精炼过程中As㊁Sb的去除过程应予以重点关注ꎮ3.2㊀废杂铜熔炼生产阳极铜我国对废杂铜的回收处理方式分为两种ꎮ第一种是将废杂铜直接熔炼成不同牌号的铜合金或精铜ꎬ产品俗成再生铜[3]ꎮ第二种是将废杂铜通过火法冶炼铸造成阳极铜[3]ꎮ采用废杂铜为原料通过火法精炼得到的阳极铜一般不能满足«阳极铜»YS/T1083-2015有关各元素质量百分比的要求ꎬ多数产品铜含量在98%以下ꎮ4㊀提高阳极铜质量的措施在铜电解精炼过程中ꎬ控制阳极铜杂质含量ꎬ可以有效提高阴极铜质量ꎬ可有效控制电解液中的杂质ꎬ电解液成分满足各项指标要求ꎬ对于生产高纯阴极铜ꎬ创造了充分的物质条件ꎮ⑴在粗铜精炼氧化还原阶段ꎬ强化As㊁Sb㊁Pb㊁Sn的去除过程ꎬ对产品成分在线监控ꎬ使各项指标达到要求ꎮ⑵对含As㊁Sb杂质较高的铜精矿ꎬ根据企业自身冶炼技术水平ꎬ采用杂质含量少的与杂质含量多的原料进行合理配比冶炼阳极铜ꎬ或者对该种原料不予购买ꎮ(下转第68页)㊀㊀由图4可见ꎬ断口处非金属夹杂物主要为氧化物ꎮ在焊机闪光阶段ꎬ由于高温熔化状态的带钢暴露在空气中ꎬ带钢发生氧化ꎬ形成非金属夹杂物ꎬ当带钢两端被充分加热后ꎬ进行顶锻ꎬ上述非金属夹杂物挤出不完全ꎬ保留在焊缝处ꎮ非金属夹杂物破坏带钢的连续性ꎬ降低其塑性和韧性ꎬ在随后的成型工序中ꎬ焊缝处带钢受到拉应力的作用ꎬ受拉部位的夹杂物与基体金属变形不一致ꎬ夹杂物周围产生不均匀变形[5]ꎬ形成附加应力和应力集中引起微裂纹ꎬ在外力作用下ꎬ微裂纹沿着晶面发展形成解理面ꎬ不同高度的解理面聚集ꎬ形成了河流花样断口[6]ꎮ5㊀结语汽车车轮用钢闪光对焊成型后出现裂纹ꎬ主要原因是焊缝处存在非金属夹杂物ꎬ焊缝处晶粒粗大㊁组织不均匀ꎬ存在魏氏体(W)也会引起开裂ꎮ优化焊接工艺参数ꎬ控制电压㊁闪光时间㊁顶锻压力和电流强度ꎬ避免由于过热度太大而形成魏氏体(W)和粗大的针状铁素体(F)组织ꎻ闪光结束时ꎬ对工件施加足够的顶端压力ꎬ非金属挤出夹杂物ꎮ参考文献:[1]㊀王㊀宁ꎬ李㊀毅ꎬ杜林秀ꎬ等.高强度汽车车轮钢的研制及结构减重分析[J].轧钢ꎬ2006ꎬ23(05):1 ̄4. [2]㊀栾士双ꎬ毕洪志ꎬ翟利伟ꎬ等.车轮钢TG380CL的研制与开发[J].材料应用ꎬ2012(03):57 ̄59.[3]㊀YB/T4151-2006ꎬ汽车车轮用热轧钢板和带钢[S].北京:中国国家质量技术监督局ꎬ2006.[4]㊀GB/T13298-1991ꎬ金属显微组织检验方法[S].北京:中国国家质量技术监督局ꎬ1999.[5]㊀吴爱新ꎬ赵文成ꎬ马韧宾ꎬ等.金属塑性变形与轧制技术[M].北京:北京大学出版社ꎬ2013.[6]㊀徐志刚.SCM440合金结构钢工件裂纹原因分析[J].物理测试ꎬ2016ꎬ34(03):45 ̄50.收稿日期:2019 ̄12 ̄30作者简介:霍㊀璐(1983 ̄)ꎬ女ꎬ河北省唐山市人ꎬ讲师ꎬ大学本科ꎬ理学学位ꎮ研究方向为钢铁冶金ꎮ(上接第56页)㊀㊀⑶对企业冶炼设备进行改造ꎬ采用技术升级的方式ꎬ如富氧精炼等ꎬ提高设备性能ꎮ⑷使用废杂铜为原料采用火法冶炼生产阳极铜ꎬ应尽量采用掺料的方式进行精炼ꎻ受设备能力限制ꎬ装备水平较低的企业ꎬ可联合技术较强的企业生产阳极铜ꎮ5㊀结语⑴阴极铜表面结粒㊁色纹差等缺陷是铜电解过程中常见的质量问题ꎬ虽然其形成的主要机理表现形式为机械夹杂ꎬ具有统一的相似性ꎬ但导致其产生的因素有很多ꎬ如电解过程中添加剂的配比及添加量㊁始极片及阳极铜加工质量㊁电解工况条件㊁电解工艺参数和标准化操作管理等ꎮ⑵对阳极铜杂质含量进行控制ꎬ在铜电解过程中才能保证引起阴极铜机械夹杂的其他因素在采取改进措施时具有可行性ꎮ⑶粗铜精炼过程中过度的提高阳极铜的品位ꎬ会发生较高的生产成本ꎬ同时也增加了电解生产的控制难度ꎬ高纯阴极铜的生产ꎬ阳极铜品位一般在99.1%~99.8%之间ꎮ铜品位过低ꎬ也会增加电解生产过程中的控制难度ꎬ阳极铜铜品位下限不宜低于98.5%ꎮ⑷为满足铜的不同使用性能ꎬ在铜产品中掺加了不同的合金元素ꎬ回收这样的废杂铜用来生产阳极铜ꎬ铜品位一般不能满足铜电解精炼的要求ꎬ建议不选用这样的原料进行阳极铜的生产ꎮ参考文献:[1]㊀朱祖泽ꎬ贺家奇.现代冶金学[M].北京:科学出版社ꎬ2002.[2]㊀中华人民共和国工业和信息化部.YS/T1083-2015ꎬ阳极铜[S].北京:中国标准出版社.[3]㊀北京有色冶金设计研究总院ꎬ重有色金属冶炼设计手册(铜镍卷)[M].北京:冶金工业出版社ꎬ1996.10.收稿日期:2020 ̄03 ̄16作者简介:李㊀玉(1973 ̄)ꎬ男ꎬ汉族ꎬ河南省唐河县人ꎬ机械高级工程师ꎬ本科学历ꎮ。

杂质对铜电解的影响你知道吗?咱今儿就来聊聊那杂质对铜电解这事儿,这里面的门道啊,还真挺有意思的。

就说我之前在厂里实习那会吧,那时候跟着师傅们在铜电解车间里瞎忙活。

咱这车间啊,那叫一个热闹,机器嗡嗡响,就跟一群勤劳的小蜜蜂似的,一刻都不闲着。

那天啊,我正跟着师傅老王在旁边瞅着那电解槽呢。

老王那可是厂里的老油条了,啥问题到他那儿都能给你整明白。

他一边盯着那电解槽里的动静,一边跟我念叨:“小子,你可别小瞧了这电解铜啊,这里头啊,杂质那可是个大麻烦。

”我当时就好奇啊,眨巴着眼睛问他:“师傅,这杂质能有啥大麻烦啊?不就是点儿杂七杂八的东西嘛。

”老王听了,嘿嘿一笑,说:“你这小毛孩,懂个啥。

这杂质啊,就好比是一锅汤里掉进了颗老鼠屎,能把整锅汤都给搅和坏咯。

”正说着呢,突然,旁边的小李大喊了一声:“不好啦!这电解槽好像出问题啦!”我们赶紧凑过去一看,好家伙,那电解槽里的铜液啊,不像平时那么乖乖的,开始冒泡翻腾起来,就跟开了锅似的。

老王皱了皱眉头,拿手在下巴上摩挲了两下,说:“这肯定是杂质在捣乱。

”说着,他就拿了个小工具,从电解槽里舀了点儿铜液出来,仔细端详着。

这时候,旁边的老张也凑过来,看着那铜液说:“老王啊,你看这颜色,是不是比平时深了点儿啊?”老王点点头,说:“没错,这就是杂质在作祟。

你想啊,这铜液本来是干干净净的,就像咱家里的清水一样。

可要是进了杂质,那就好比是清水里混进了泥巴,这水还能清吗?”我在旁边听得是一头雾水,忍不住又问:“师傅,那这杂质到底是从哪儿来的呀?”老王瞪了我一眼,说:“你这孩子,问题还挺多。

这杂质啊,来源可多了去了。

比如说啊,这原材料本身可能就不纯,再加上这生产过程中啊,要是设备没清理干净,那杂质不就跟着混进去了嘛。

”听了老赵的话,我们都恍然大悟。

这时候,老王一拍大腿,说:“得嘞,咱得赶紧想办法把这杂质给处理掉,可不能让它再继续捣乱啦。

”于是,大家就开始忙活起来。

有的负责检查设备,看看是不是哪里出了问题;有的负责调整生产流程,尽量减少杂质的混入。

电积铜过程中阳极铜电解液成分对产品质量的影响分析电积铜是一种常见的电镀工艺,广泛应用于电子、通讯、汽车等行业,用于制造导电性能优良的铜材料。

在电积铜的过程中,阳极铜电解液的成分对最终产品的质量具有重要影响。

本文将从金属盐类、有机添加剂和酸度等方面进行分析,探讨阳极铜电解液成分对产品质量的影响。

金属盐类是阳极铜电解液中的主要成分之一,常用的金属盐类包括硫酸铜、氯化铜和硝酸铜等。

硫酸铜是最常用的金属盐类之一,它能够提供充足的铜离子浓度,有利于电积铜过程中的离子转移和沉积速率。

而氯化铜和硝酸铜等金属盐类则具有不同的特性,可以调整电解液的物化性质,以获得特定的电积铜质量。

除了金属盐类,有机添加剂也是阳极铜电解液中重要的组成部分。

有机添加剂能够改善电积铜过程中的沉积均匀性、结晶性和抗应力腐蚀性能。

常用的有机添加剂包括增溶剂、表面活性剂和缓冲剂等。

增溶剂可提高电解液的溶解性,使得离子能够更好地传递,从而影响电积铜的均匀性。

表面活性剂能够调整电解液的表面张力,改善铜离子的吸附和沉积过程,从而影响薄膜的结晶性和光洁度。

缓冲剂可以调节电解液的pH值,维持其在适宜范围内,有利于电积铜的稳定性和质量。

此外,阳极铜电解液的酸度也是影响产品质量的重要因素之一。

适当的酸度有助于提高电解液的离子浓度和传递速率,促进铜离子的沉积。

不同的酸度条件下,电积铜薄膜的结晶性能、致密性和电导率等会有所差异。

因此,根据产品要求,调整酸度可以实现不同的产品效果。

然而,酸度过高或过低都会对电积铜过程产生不良影响,如结晶不良、气泡产生等,因此需要综合考虑其他因素进行优化。

综上所述,阳极铜电解液中的成分对产品质量具有重要影响。

合理选择金属盐类、有机添加剂和调节酸度可以实现不同的产品效果,从而满足不同行业的需求。

在实际应用中,需要根据具体情况进行调整和优化,以达到最佳的产品质量和电积效果。

值得注意的是,电积铜过程中的操作参数、设备条件等也会对产品质量产生影响,因此在进行分析时需要综合考虑各种因素的相互作用。

电解池生产中杂质对电解质性能影响的研究电解池生产是现代工业中常见的一种生产方式,它通常用于制造大量的金属或化学品。

电解池生产的基本原理是将储存在电解质中的化合物,如金属离子,还原成金属或其他形式。

然而,在电解池生产中,杂质通常会在电解质中存在,这些杂质会对电解质的性能产生重大影响。

电解质是电解池生产中的心脏,它通常由溶解在溶剂中的阳离子和阴离子组成。

在电解质中,杂质是一个大问题。

杂质可能存在于电解质中,因为杂质在制造电解质的过程中很难完全被去除。

除此之外,杂质也可能来自于原料的制造过程中,容器和设备的不当维护以及生产操作员的误操作等因素。

因为杂质的存在,电解质的性能受到的影响很大。

首先,电解质中的杂质可能会干扰电解质的化学反应。

例如,杂质可以作为电极和电解质之间的粘附物,影响电极的传导性能。

其次,因为杂质对电解质的化学特性可能不同于电解质中其他离子,所以杂质会影响整个电解池的化学反应。

此外,杂质还会影响电解池生产的稳定性和质量。

为了解决杂质对电解质性能的影响问题,许多科学家和工程师都在寻找有效的解决方案。

一个方法是加强对电解质的监控和检测。

通过使用各种技术,如质谱法、色谱法、红外光谱法等,可以识别并确定电解质中的杂质。

如果发现杂质存在于电解质中,可以采取步骤以去除这些杂质。

另一种方法是通过改进制造过程来减少杂质。

这种方法需要对制造电解质的原始材料、生产设备和流程等进行深入研究。

例如,改进工艺过程和提高设备维护水平都可以减少杂质的产生。

另外,不同精度和品质的原始材料也会影响杂质的产生,选择高品质的原始材料可以降低杂质的产生,并提高电解质的纯度。

此外,还有一种解决方案是使用新型的电解质。

近年来,科学家已经研究发现了许多新型的电解质,这些电解质具有较高的纯度,并且不会被杂质污染。

这些新型电解质中,甚至有些电解质比传统电解质还具有更好的化学性质。

更为重要的是,新型电解质可以通过在制造过程中采用高品质原料、先进工艺和精密设备的方式来制造,从而使其具有更高的稳定性和更好的质量。

电积铜产粗铜中的电解液循环对质量的影响研究摘要:本文旨在研究电积铜产粗铜过程中的电解液循环对质量的影响。

通过实验和分析,本文发现电解液循环可以显著提高电积铜产粗铜的质量,并对其机制进行了详细的探讨。

实验结果表明,适当的电解液循环可以增加电积铜的纯度、颗粒度以及晶体结构的均匀性,从而提高产出的粗铜的质量。

本文的研究对于优化电积铜生产工艺,提高粗铜的品质具有重要的理论和实际意义。

1. 引言电积铜产粗铜是铜冶金中一个重要的工艺过程,其通过电解方法将铜离子从电解液中沉积在铜板上,生成粗铜。

电解液循环被普遍认为是提高产出的粗铜质量的有效手段之一。

然而,目前对于电解液循环对电积铜产粗铜质量影响的研究还比较有限。

因此,本研究旨在系统地研究电解液循环对电积铜产粗铜质量的影响。

2. 实验方法在实验过程中,我们选取了具有不同纯度的电解液,并设置了不同的循环流速和循环时间。

通过对实验样品的分析和比较,我们对电解液循环对电积铜产粗铜质量的影响进行了评估。

3. 结果与讨论实验结果发现,电解液循环对电积铜产粗铜质量具有显著的影响。

首先,适当的电解液循环可以显著提高电积铜的纯度。

我们观察到,在电解液循环条件下,电积铜的杂质含量显著降低,纯度提高了约15%。

其次,电解液循环还可以改善粗铜的颗粒度。

通过电子显微镜观察,我们发现电解液循环能够使得电积铜颗粒更加均匀,粒径分布更集中,从而提高了产出粗铜的颗粒度。

此外,电解液循环还可以改善电积铜的晶体结构的均匀性,使得电积铜晶体的生长更加均匀。

4. 影响机制的探讨对于电解液循环对电积铜产粗铜质量的影响机制,我们进行了进一步的探讨。

我们认为,电解液循环可以改善电解过程中的质量传递效应,促使铜离子更加均匀地沉积在电积板上,从而提高产出粗铜的纯度和结晶结构的均匀性。

5. 结论本研究证实了电解液循环对电积铜产粗铜质量的积极影响。

适当的电解液循环可以提高电积铜的纯度、颗粒度以及晶体结构的均匀性,从而显著提高产出的粗铜的品质。

电积铜产粗铜中的膜析效应研究电积铜是一种常见的金属加工工艺,广泛应用于电子、电信、电力、航空航天等领域。

在电积铜的过程中,膜析效应是一个重要的现象,对于产生高质量的纯铜具有影响。

本文将探讨电积铜产粗铜中的膜析效应的研究。

膜析效应指的是在电离溶液中的金属离子在电极表面生成固体金属时,与电解质中的其他离子发生排斥作用,从而形成一个类似于过滤膜的作用的现象。

在电积铜过程中,溶液中的铜离子通过电解过程还原为金属铜,并在电极表面形成一个铜层。

膜析效应的研究主要关注铜层的成核、生长和厚度的控制。

首先,膜析效应对铜层成核的影响是重要的。

成核是指金属离子聚集形成金属核心的过程。

膜析效应可以通过调整电解质溶液中的成核活性,影响铜层的成核速率。

研究表明,膜析效应可以促进铜层的成核,形成均匀细小的晶核,从而提高铜层的致密性和结晶度。

相反,如果膜析效应不充分,即离子排斥作用较弱,金属离子容易自由扩散,导致成核速率减慢,铜层的表面不均匀,容易产生缺陷和孔洞。

其次,膜析效应对铜层生长的控制也非常重要。

膜析效应可以调节电解质溶液中的有效位置密度,即金属离子在电极表面的有效沉积位置,从而影响铜层的生长速率和厚度。

研究表明,在充分考虑膜析效应的条件下,可以通过调整电流密度、温度、电解质成分等因素,控制铜层的生长速率和厚度。

例如,增大电流密度可以加快铜层生长的速度,但同时也增加了铜层的粗糙度。

通过合理控制电流密度,可以获得具有较快生长速率和较低粗糙度的铜层。

此外,膜析效应还对铜层的厚度分布和均匀性产生影响。

膜析效应使得离子在电极表面沉积呈现非均匀的分布,通常在电解质中离电极较远处的离子沉积较少。

这导致了电解质中的离子浓度逐渐减小,进而影响铜层的均匀生长。

研究显示,膜析效应在铜层生长早期对铜层的均匀性影响较大,所以在生产实际中,往往需要合理设置电解质循环和搅拌装置,以增强离子传输和均匀沉积。

最后,值得注意的是,膜析效应的研究也涉及到电解质中的其他离子对铜层质量的影响。

电积铜产粗铜中的混合电解质选择与优化研究近年来,电积铜作为一种重要的电子材料,在科技产业中发挥着不可替代的作用。

而在电积铜的生产过程中,混合电解质的选择和优化是至关重要的环节。

本文将对电积铜产粗铜中的混合电解质选择与优化进行研究,以期提高电积铜的产量和质量。

首先,我们需要了解混合电解质在电积铜中的作用。

混合电解质是由多种金属盐和有机添加剂组成的溶液,在电积铜生产中起到调节金属离子浓度、控制电解质中微量杂质的作用。

合理选择和优化混合电解质能够提高电极的硬度、抗腐蚀性和均匀性,从而提高电积铜的质量。

在混合电解质的选择上,需考虑以下几个方面。

首先,要选择合适的金属盐。

一般来说,铜盐是电积铜的主要金属盐,可选择的铜盐包括硫酸铜、氯化铜等。

其次,要考虑添加剂的选择。

有机添加剂可以改善液体的表面张力和导电性能,常用的有机添加剂有巯基乙酸、醋酸、柠檬酸等。

最后,要考虑混合电解质的浓度和配比。

混合电解质的浓度和配比直接影响着电积铜的均匀性和质量,需要根据具体生产需求和设备参数来进行优化。

接下来,我们将重点论述混合电解质的优化研究。

首先,通过调整混合电解质中铜盐的浓度和配比,可以达到控制电积铜沉积速率和铜结晶度的效果。

一般来说,增加铜盐的浓度可以提高沉积速率,而增加有机添加剂的浓度可以增加铜的结晶度。

其次,添加一定浓度的表面活性剂能够改善电积铜的均匀性,减少沉积过程中的孔洞和缺陷。

最后,通过控制电解液的温度和酸碱度,可以进一步优化电积铜的质量。

在混合电解质的优化研究中,还需考虑到经济和环保因素。

一方面,优化混合电解质可以降低生产成本,提高经济效益。

另一方面,合理选择电解质可以减少对环境的污染,实现可持续发展的目标。

因此,在研究混合电解质的选择和优化时,需要充分考虑到经济和环保因素的平衡。

总结起来,电积铜产粗铜中的混合电解质选择与优化是提高电积铜质量和产量的重要环节。

合理选择混合电解质的金属盐和有机添加剂,优化混合电解质的浓度和配比,控制电解液的温度和酸碱度,以及考虑到经济和环保因素,将有助于提高电积铜的质量和生产效率。

通常将溶液中的杂质分为以下四类:

(1)比铜显著负电性的元素:锌、铁、锡、铅、钴、镍;

(2)比铜显著正电性的元素:银、金、铂族元素;

(3)电位接近铜但较铜负电性的元素:砷、锑、铋;

(4)其他杂质:氧、硫、硒、碲、硅等。

比铜显著负电性的元素:锌、铁、锡、铅、钴、镍:

铅、锡由于生成难溶的盐类或氧化物,大部分沉淀。

其余则在电解液中积累。

共同特点是:消耗溶液中的硫酸,增加溶液的电阻。

锌为硫酸锌溶液。

由于锌的电位比铜要负得多,故不能在阴极上析出,因此对电解过程没有显著的影响。

不过,锌浓度增加使电解液的粘度和密度增大。

当阳极附近的电解液中有Fe2+存在时,它被部分地在阳极上氧化成三价铁离子Fe3+,因而降低了阳极电流效率。

一部分Fe2+也可以被空气或电解液中存在的微量氧所氧化,生成Fe3+,当Fe3+移向阴极时,又被阴极铜还原为Fe2+,因而又降低了阴极电流效率,并增加电解液中Cu2+的含量。

锡在电解液以二价态存在,二价锡在电解液中逐渐被氧化为四价锡,二价锡离子能使可溶性的砷酸盐还原成溶解度不大的亚砷酸盐,而使砷沉淀。

胶态的锡酸又能吸附砷、锑。

这种胶状沉淀,若能尽量沉淀,则可以减少电解液中砷、锑的含量。

但若是粘附于阴极上,也会降低阴极铜的质量。

电解液中含锡超过1g/L时,只要偶然遇到酸

度不够或温度下降,就会造成锡酸(SnO2·H2O)的大量析出。

此时,阴极被锡污染就会特别严重,同时大量的锡酸还可能包围阳极,影响阳极的溶解并增大槽电压。

在酸性溶液中,PbSO4可能氧化成棕色的PbO2,覆盖于阳极表面。

因此,溶液含铅高,在阳极上就可能形成PbSO4、PbO或PbO2等的薄膜,因而增加电阻,使槽电压上升。

电解液中少量镍与Cu-Ni硫酸盐或含镍的Cu-Ag-As-Se-S复杂相沉淀。

当电解液中有镍、砷、锑时,砷、锑则与镍结合生成溶解于铜中的镍云母(铜、镍与砷、锑氧化物所组成的复盐(6Cu2O.8NiO.2Sb2O5,6Cu2O.8NiO.2As2O5)。

NiO和镍云母在阳极上生成一层不易脱落的阳极泥层,一般都附着在阳极表面成为薄膜,电位增高,当含量过高时,就会在阳极的表面形成一层硬壳,引起阳极钝化。

电位接近铜但较铜负电性的元素:砷、锑、铋:

砷、锑、铋的电位与铜比较接近,在正常的电解过程中,一般很难在阴极析出。

电解液中这些元素以离子态存在,大部分水解成为固态氧化物,一部分则在电解液中积累。

砷、锑均以三价离子的形态进入溶液。

进入电解液的As(Ⅲ)和Sb(Ⅲ)很容易发生水解,砷、锑首先以亚砷酸根离子AsO33-、亚锑酸根离子SbO33-的形态存在于电解液中。

但由于电解液中一价铜离子的存在,它与溶解于电解液中的氧作用而放出活性氧,生成的活性氧使部分AsO33-、SbO33-氧化为砷酸根AsO43-和锑酸根SbO43-。

由此可以认为砷锑在电解液中是以三价的AsO33-、SbO33-和五价的AsO43-、SbO43-

的形态共存的。

不同价的砷、锑化合物,即三价砷和五价锑、三价锑和五价砷,也能够形成溶解度很小的化合物,如As2O3·Sb2O5及Sb2O3·As2O5。

它们是一种极细小的絮状物质,粒度一般小于10μm,不易沉降,在电解液中漂浮,并吸附其他化合物或胶体物质而形成电解液中的所谓“漂浮阳极泥”。

漂浮阳极泥多呈不规则的、表面粗糙的非晶体颗粒。

漂浮阳极泥的生成,虽能限制砷、锑在电解液中的积累,但它们会机械地粘附于阴极表面或夹杂于铜晶粒之间,降低阴极铜的质量。

一般维持电解液中砷为1~5 g/L,最高不超过13 g/L;锑为0.2~0.5 g/L,不超过0.6 g/L;铋一般为0.01~0.3 g/L,不超过0.5 g/L ,氯不超过0.2 g/L,铁不超过0.5 g/L,锌不超过80 g/L。