复合封孔对铸铝阳极氧化膜耐蚀性的影响

- 格式:pdf

- 大小:287.97 KB

- 文档页数:3

铝合金表面氧化膜破裂因素和解决方法铝型材入库前,被阳光强射几小时后部分铝材表面出现阳极氧化膜破裂的现象,这时往往需要来脱膜返工处理,浪费大量的人力、物力,增加了生产成本,且检查也较为困难。

那么,铝合金氧化膜破裂的特征和规律有哪些,预防方法又有什么呢?1、日光曝晒导致的氧化膜裂纹与施加外力变形产生的裂纹特征不同。

后者产生的裂纹以受力点为中心向四周呈散射状,而前者为无方向性的细小龟裂纹,裂纹互相连接交错,与“炸瓷”现象极为相似。

2,在天气晴朗、干燥少雨的春季北方易产生裂纹,而在湿度大的夏秋季节一般不会产生。

3、包装后的型材在纵向全长都可能产生裂纹,但首先发生在日光照射最充足的端头部位,日光照射不到的部位不会产生。

4、将强日光曝晒下的型材包装纸打开后,有时可观察到裂纹向前发展的情景,同时伴随轻微的裂膜声。

5、封孔质量好、膜较厚时易产生裂纹。

氧化膜破裂机理是:正常情况下,封孔处理完后,封闭反应仍继续进行,陈化过程中吸收空气中的水分,在封闭速度快、封闭效果好的情况下,强日光曝晒时,填充物不仅不能吸收水分,而是脱水吸收热量发生膨胀,Ni(OH)2膨胀系数比Al2O3的大,将膜孔胀裂。

影响氧化膜的不单单是阳光因素,在阳极氧化、封孔和陈化的过程中,都有可能造成相关影响。

首先,在阳极氧化过程中:1、氧化温度。

阳极氧化时,电解液温度降低,氧化膜的硬度、脆性增大,出现裂纹的几率增大。

温度升高,氧化膜变疏松,孔径增大,孔口扩张,出现裂纹的几率减小。

因此,阳极氧化时应将电解液温度严格控制在20℃左右,避免低温下氧化。

2、电流密度和氧化时间。

提高电流密度和延长氧化时间,氧化膜变硬变厚,出现裂纹的机会增大。

因此,生产中要根据不同型材品质的上架支数,合理确定电流密度和氧化时间,将氧化膜控制在10-12μm。

其次,封孔影响:1、封孔时间和温度。

常温封孔温度通常控制在25-40℃,随温度升高,离子运动速度加快,反应速度加快。

可将封孔温度控制在35-38℃,以提高水合反应产物Al2O3的生产速度,使Ni(OH)2呈蓬松状,同时,为抑制Ni(OH)2的过量填充,要将ph 值提高,缩短封孔时间,使封孔效果略欠一点,避免出现过封孔而导致曝晒是将膜孔胀裂。

铸铝阳极氧化一、引言铸铝作为一种轻质、耐腐蚀、易加工的金属材料,在工业生产中得到了广泛应用。

为了提高铸铝的耐腐蚀性、硬度、耐磨性等性能,人们常常对其进行表面处理。

其中,阳极氧化是一种常用的表面处理方法,通过在铸铝表面形成一层氧化膜,可以有效提升铸铝的综合性能。

本文将详细阐述铸铝阳极氧化的原理、工艺、性能优势以及应用领域。

二、铸铝阳极氧化的原理阳极氧化是一种电化学过程,将铸铝制品作为阳极,置于电解液中,在特定的工艺条件下进行通电处理。

在电场作用下,铸铝表面的铝原子失去电子成为铝离子,与电解液中的氧离子结合生成氧化铝。

这层氧化铝膜具有多孔性,可以通过后续处理进一步增加其厚度和硬度,从而提高铸铝的耐腐蚀性、耐磨性和绝缘性能。

三、铸铝阳极氧化的工艺流程1. 预处理:对铸铝表面进行清洗,去除油污、杂质和氧化皮等,确保表面干净、平整。

2. 阳极氧化:将预处理后的铸铝制品放入电解液中,作为阳极进行通电处理。

电解液通常选用硫酸、草酸、铬酸等酸性溶液。

在电场作用下,铸铝表面生成一层氧化铝膜。

3. 封孔处理:阳极氧化后形成的氧化铝膜具有多孔性,需要进行封孔处理以提高其耐腐蚀性和耐磨性。

常用的封孔方法有热水封孔、蒸汽封孔、金属盐封孔等。

4. 后处理:根据需要对阳极氧化后的铸铝制品进行染色、电泳涂装等后处理操作,以增加产品的美观性和附加值。

四、铸铝阳极氧化的性能优势1. 耐腐蚀性:阳极氧化膜能有效隔绝铸铝与外界环境的接触,防止铝材受到腐蚀和氧化,延长产品使用寿命。

2. 硬度与耐磨性:阳极氧化膜具有较高的硬度和耐磨性,能有效抵抗外界划痕、摩擦和冲击,保护铸铝表面免受损伤。

3. 绝缘性能:氧化铝膜具有良好的绝缘性能,可广泛应用于电子、电气等领域。

4. 美观性:阳极氧化后的铸铝表面可呈现出多种颜色和光泽度,增加产品的美观性和附加值。

同时,阳极氧化膜的多孔性为后续的染色和涂装提供了良好的条件。

5. 生物相容性:经过阳极氧化的铸铝表面具有良好的生物相容性,可用于医疗器械和人体植入物等领域。

铝合金表面处理对耐蚀性能的影响现代工业中,铝合金作为一种重要的结构材料被广泛应用。

由于它们的轻量化和高强度特性,应用各种铝合金制造的车辆、飞机、建筑、电子设备等具有非常广泛的市场需求。

然而,铝合金在使用过程中,由于受到环境的腐蚀和氧化作用,可能会引起其机械性能下降、外观降低和甚至是结构破坏。

因此,为了保障铝合金的使用寿命和产品质量,针对表面处理剂进行研究和开发已经成为了一项必须的任务。

铝合金的表面处理方法有很多种,如机械抛光、化学处理、电化学处理、阳极氧化等。

其中,阳极氧化作为一种表面处理方法,已经得到了广泛的应用。

此外,阳极氧化处理的铝合金具有良好的耐蚀性能,可以得到良好的防腐效果,因此已经成为了不可替代的表面处理工艺之一。

在阳极氧化处理铝合金表面时,可以通过不同的工艺参数来控制得到不同的膜层结构,从而得到不同的膜层厚度和表面形貌。

这些参数包括电解液浓度、电解液温度、电解液的pH值、阳极电流密度等。

超过300个阳极氧化参数可以被调整,以控制铝表面的颜色、光泽度、硬度和其他物理特性。

阳极氧化膜层厚度和表面形貌对膜层的耐蚀性能有着非常重要的影响。

当阳极氧化膜层较厚时,铝表面可以形成更多的孔洞,这些孔洞可以提高涂层和铝之间的密着性,从而增强防腐能力。

此外,当阳极氧化膜层厚度达到一定值时,涂层和铝之间的物理连接可以逐渐变成化学连接,这样涂层的附着力可以得到更好的保证。

当阳极氧化处理对铝合金表面形成一层致密的氧化皮层时,这层氧化皮层可以作为防腐涂料的基础,以减少潮湿条件下的腐蚀。

同时,这层氧化皮层也可以起到一种提高铝合金表面硬度的作用,从而大大提高铝合金的强度和耐磨性。

经过阳极氧化处理的铝合金表面具有更好的抗腐蚀性能,但其性能不同于某些防腐涂料。

阳极氧化表面处理通常用于长期使用的构件,这既可以减少材料更换上的开支,也可以提高产品的使用寿命。

但在使用中一旦表面膜层破损,相应的铝合金仍会裸露并失去耐腐蚀性,因此,适当的涂层是必要的。

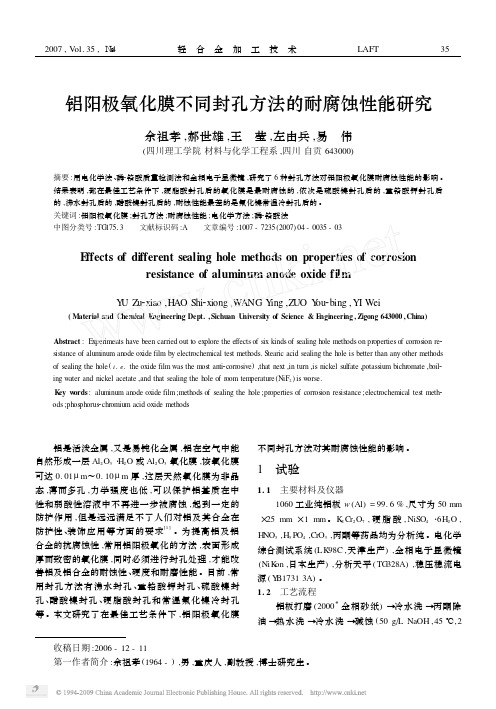

铝合金的阳极氧化封孔技术研究发布时间:2022-07-28T09:35:42.972Z 来源:《福光技术》2022年16期作者:王圣福[导读] 用导纳测试、铜加速醋酸盐雾试验测试、电化学极化曲线,研究沸水、醋酸镍、硬脂酸、铈盐、HX-588不同封孔方法对铝合金阳极氧化膜封孔质量及耐腐蚀性能的影响。

结果表明,HX-588封孔及硬脂酸封孔具有最优的耐腐蚀性,其次是铈盐封孔,最后是沸水封孔和醋酸镍封孔。

安徽富乐德科技发展股份有限公司安徽省铜陵市 244000摘要:用导纳测试、铜加速醋酸盐雾试验测试、电化学极化曲线,研究沸水、醋酸镍、硬脂酸、铈盐、HX-588不同封孔方法对铝合金阳极氧化膜封孔质量及耐腐蚀性能的影响。

结果表明,HX-588封孔及硬脂酸封孔具有最优的耐腐蚀性,其次是铈盐封孔,最后是沸水封孔和醋酸镍封孔。

关键词:铝合金;阳极氧化;封孔技术;研究分析引言阳极氧化是铝及铝合金最常见的表面处理方法,具有高硬度、耐腐蚀、耐磨损的特点,被广泛应用于航空航天、交通运输、电子设备、建筑等领域。

阳极氧化膜通常是由靠近基体的阻挡层和外部的多孔层构成。

对于这种未进行封孔处理的氧化膜而言,阻挡层较薄,多孔层有无法阻挡腐蚀介质的侵入,导致未经封孔氧化膜耐腐蚀性不佳。

常见的封孔方式主要有沸水、镍盐、有机物、稀土盐。

但这些封孔工艺都存在一些弊端,如沸水封孔能耗高;镍盐封孔污染环境;有机物封孔耐温差;稀土盐封孔成本高。

因此研究新型、高效、环保的封孔方式是非常必要的。

因此本文主要研究新型磷酸盐封闭剂HX-588封孔处理对铝合金阳极氧化膜封孔质量的影响。

并将其与常规沸水封孔、醋酸镍、硬脂酸、铈盐封孔进行对比。

1 试验1.1主要材料及仪器6061铝合金试片,尺寸为100mm×100mm×5mm。

醋酸镍,硬脂酸,铈盐,T-200,NaOH,HNO3,H2SO4等药品均为分析纯。

Fischer 导纳测试仪,F-250E盐雾试验箱,PGSTAT302N电化学工作站。

收稿日期:2006-12-11 第一作者简介:余祖孝(1964-),男,重庆人,副教授,博士研究生。

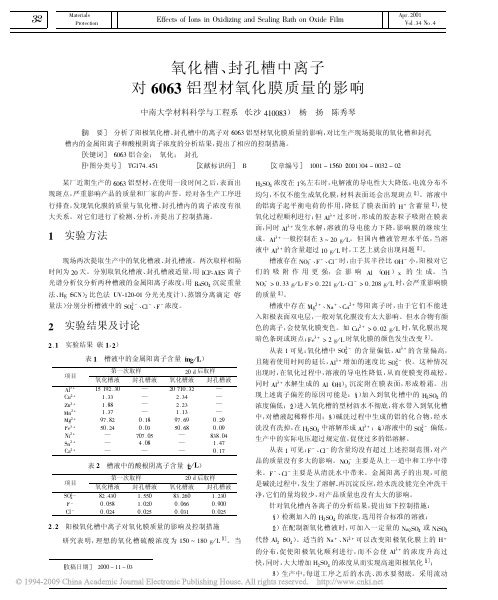

铝阳极氧化膜不同封孔方法的耐腐蚀性能研究余祖孝,郝世雄,王 莹,左由兵,易 伟(四川理工学院材料与化学工程系,四川自贡643000)摘要:用电化学法、磷2铬酸质量检测法和金相电子显微镜,研究了6种封孔方法对铝阳极氧化膜耐腐蚀性能的影响。

结果表明,都在最佳工艺条件下,硬脂酸封孔后的氧化膜是最耐腐蚀的,依次是硫酸镍封孔后的,重铬酸钾封孔后的,沸水封孔后的,醋酸镍封孔后的,耐蚀性能最差的是氟化镍常温冷封孔后的。

关键词:铝阳极氧化膜;封孔方法;耐腐蚀性能;电化学方法;磷2铬酸法中图分类号:TG 17513 文献标识码:A 文章编号:1007-7235(2007)04-0035-03E ffects of different sealing hole methods on properties of corrosionresistance of aluminum anode oxide filmY U Zu 2xiao ,HAO Shi 2xiong ,WANG Y ing ,Z UO Y ou 2bing ,YI Wei(Material and Chemical E ngineering Dept.,Sichu an U niversity of Science &E ngineering ,Zigong 643000,China)Abstract :Experiments have been carried out to explore the effects of six kinds of sealing hole methods on properties of corrosion re 2sistance of aluminum anode oxide film by electrochemical test methods.S tearic acid sealing the hole is better than any other methods of sealing the hole (i .e .the oxide film was the m ost anti 2corrosive ),that next ,in turn ,is nickel sulfate ,potassium bichromate ,boil 2ing water and nickel acetate ,and that sealing the hole of room tem perature (NiF 2)is w orse.K ey w ords :aluminum anode oxide film ;methods of sealing the hole ;properties of corrosion resistance ;electrochemical test meth 2ods ;phosphorus 2chromium acid oxide methods 铝是活泼金属,又是易钝化金属,铝在空气中能自然形成一层Al 2O 3・H 2O 或Al 2O 3氧化膜,该氧化膜可达0.01μm ~0.10μm 厚,这层天然氧化膜为非晶态,薄而多孔,力学强度也低,可以保护铝基质在中性和弱酸性溶液中不再进一步被腐蚀,起到一定的防护作用,但是远远满足不了人们对铝及其合金在防护性、装饰应用等方面的要求[1]。

摘要:阳极氧化技术已成为铝合金延长使用寿命和扩大应用范围不可缺少的关键,并且通过封闭处理能提高膜层的耐腐蚀性,耐磨性,耐磨性以及绝缘性。

本文采用硫酸阳极氧化法制备氧化膜,并进行不同方法的封孔处理,然后讨论封闭处理对铝合金阳极氧化性能的影响。

主要通过调节温度、时间、PH值来研究封闭处理对阳极氧化性能的影响。

由于氧化膜的耐腐蚀性是决定铝合金阳极氧化的最佳工艺指标,因此主要对氧化膜的耐腐蚀性和耐磨性进行检测。

实验得出封孔处理影响阳极氧化膜耐腐蚀性的主要因素是温度,其次是时间,PH值影响最小。

封孔后氧化膜的耐腐蚀性和耐磨性都有了显著提高,而且与基体结合良好。

关键词:阳极氧化,铝合金,封孔处理,耐腐蚀性第一章1铝合金阳极氧化及封闭处理概述(1)铝合金阳极氧化以铝或铝合金制品为阳极,置于电解质溶液中进行通电处理,利用电解质作用使其表面形成氧化铝薄膜的过程,称为铝及铝合金的阳极氧化处理。

经过阳极氧化处理,铝表面能生成几个微米——几百个微米的氧化膜。

比起铝合金的天然氧化膜,其耐蚀性、耐磨性和装饰性都有明显的改善和提高。

(2)封闭处理金属封闭处理是弥补表面阳极氧化膜上高孔隙率和高吸附能力的缺陷重要措施,因此氧化膜是否进行染色处理,均应及时进行封闭处理,以提高零部件的抗腐蚀性、耐晒性、耐磨性和绝缘性。

封闭处理技术包括:重铬酸盐封闭法、水和封闭法、水解封闭法和有机封闭法。

1.1铝合金阳极氧化1.1.1铝合金阳极氧化机理以铝或铝合金制品为阳极置于电解质溶液中,利用电解作用,使其表面形成氧化铝薄膜的过程,称为铝及铝合金的阳极氧化处理。

铝阳极氧化的原理实质上就是水电解的原理。

当电流通过时,将发生以下的反应:在阴极上,按下列反应放出H2:2H++2e→H2 在阳极上,4OH–4e→2H2O+O2,析出的氧不仅是分子态的氧(O2),还包括原子氧(O),以及离子氧(O-2),通常在反应中以分子氧表示。

作为阳极的铝被其上析出的氧所氧化,形成无水的12O3膜:4A1+3O2=2A12O3+3351J应指出,生成的氧并不是全部与铝作用,一部分以气态的形式析出。

氧化封孔作用

氧化封孔处理是铝阳极氧化后的重要步骤,主要目的是封闭氧化膜上的孔隙,防止氧化膜被污染,增强铝制品的抗腐蚀性、减小表面裂纹、提高机械强度、美化表面效果。

同时,封孔处理还可以防止铝材掉色,使铝及铝合金的染色效果更加持久。

常用的封孔方法包括热水封闭、水蒸气封闭、重铬酸盐封闭和水解盐封闭法等。

近年来,常温封闭和有机酸封闭技术也受到了较多的研究关注。

这些封孔技术能够填充氧化孔隙和封闭表面裂纹,提高铝制品的耐蚀性、绝缘性和耐磨性。

以上信息仅供参考,如需了解更多关于氧化封孔作用的信息,建议咨询专业技术人员或查阅相关书籍资料。

铝阳极氧化膜中温封孔工艺研究铝阳极氧化膜是一种能够增强铝合金表面硬度和抗腐蚀性质的表面处理技术。

其中,温封孔工艺则是加强铝阳极氧化膜密封性能的一种重要手段。

本篇文档就将围绕着“铝阳极氧化膜中温封孔工艺研究”展开讨论,深入探究温封孔工艺在铝阳极氧化膜制备过程中的重要性和影响因素。

一、温封孔工艺的概述铝阳极氧化膜的性能依赖于多个因素,其中最重要的单元是氧化膜的厚度、硬度和孔洞的大小。

而控制铝阳极氧化膜的孔洞大小和数量则是密封过程中的主要目标。

为了达到良好的密封效果,常常采用在密封液中进行热处理的方法,即所谓的“温封法”。

这种方法可以促进孔洞的封闭,从而增强阳极氧化膜的热稳定性和耐腐蚀能力。

同时,热处理在一定温度下也能够增加氧化膜的密度,提高抗腐蚀和机械强度。

一般来讲,温封孔工艺主要涉及到以下几个方面:1)选择合适的密封液。

密封液必须针对所制备的阳极氧化膜进行改良以达到良好的密封作用。

2)调整温度,也就是温封温度。

整个温度过程中需要注意氧化膜本身的熔点和蒸发量,同时需要保持温度的平稳和稳定。

3)时间。

温封的时间也应当仔细调整以保持在机械稳定状态。

二、“钙盐浴”在温封孔工艺中的应用“钙盐浴”综合了钙化液及其它种类的钙盐化学的特点,是一类使工件表面形成硬、致密的钙与氧化物混悬胶体的液溶性液体。

钙盐往往和铝阳极氧化膜一起使用。

它可以显著改进铝氧化膜的性能,达到良好的密封效果。

据研究资料表明,“钙盐浴”方法制备的阳极氧化膜遇到腐蚀时,其嗜锌特性显著提高。

这主要是因为钙盐浴渗透到氧化膜中,将氧化物转化成了孔壁的钙磷物质,从而增加了阳极氧化膜的密封性。

同时,钙盐化合物还包括Mg2+、Zn2+、Al3+等金属的氢氧化物和硫酸盐,具有改进阳极氧化膜的性能、缩短封孔时间、稳定密封状况等诸多优点,使得铝阳极氧化膜制备过程变得更加容易成功。

三、温封孔工艺中考虑的一些特殊因素在掌握了温封孔工艺中的一般流程之后,我们还需要注意一些特殊因素。

阳极氧化和封孔处理改善铝合金表面性能的研究

孙文明;闫晟煜

【期刊名称】《电镀与精饰》

【年(卷),期】2022(44)4

【摘要】为了改善铝合金表面耐腐蚀性能和抗污染性能,采用阳极氧化工艺对铝合金预先表面处理,然后通过氟钛酸铵封孔使其具有光催化活性。

表征了不同类型铝合金试样的微观形貌和表面成分,并测试了表面水滴接触角、极化曲线以及对亚甲基蓝的降解率。

结果表明:阳极氧化后铝合金表面仍然呈亲水性且无光催化活性,抗污染性能较差。

氟钛酸铵封孔反应产物可以封堵微孔提高阳极氧化膜的致密性,并且使铝合金表面具有疏水特性和光催化活性,能够隔离腐蚀介质延缓腐蚀发展,同时在光催化作用下降解有机污染物,从而改善铝合金表面耐腐蚀性能和抗污染性能。

【总页数】5页(P20-24)

【作者】孙文明;闫晟煜

【作者单位】浙江农业商贸职业学院汽车技术系;长安大学汽车学院

【正文语种】中文

【中图分类】TQ153.6

【相关文献】

1.LY12铝合金阳极氧化稀土封孔工艺及性能的研究

2.LC4铝合金阳极氧化膜的电参数特性与封孔性能研究

3.2024铝合金表面微弧氧化及封孔处理对其疲劳性能的

影响4.锆盐封孔对建筑铝合金阳极氧化膜耐蚀性能的影响5.AL5252铝合金阳极氧化及封孔处理后的性能

因版权原因,仅展示原文概要,查看原文内容请购买。