钢铁表面处理

- 格式:doc

- 大小:58.00 KB

- 文档页数:8

槽钢酸洗工艺技术槽钢酸洗是钢铁行业中常用的一种表面处理工艺,通过酸洗可以去除槽钢表面的氧化皮、锈蚀、尺寸不准、麻皮等缺陷,提高槽钢的质量和外观。

下面将介绍槽钢酸洗的工艺技术。

首先,在进行酸洗前,需要对槽钢进行预处理。

首先是除油,将槽钢表面的油污和涂料去除。

其次是喷淋清洗,利用高压水枪对槽钢表面进行清洗,去除表面的污垢和杂质。

这两步的预处理可以提高酸洗效果,保证酸液能够充分接触到槽钢表面。

接下来,是酸洗工艺的核心步骤。

槽钢酸洗一般使用稀硫酸或稀盐酸作为酸洗剂。

酸洗液的浓度一般控制在3%~5%左右。

首先,将槽钢放入酸洗槽中,确保槽钢完全浸没在酸液中。

在酸洗过程中,要注意控制酸洗液的温度和浸泡时间。

一般情况下,酸洗液的温度控制在40℃~60℃之间,浸泡时间为10分钟左右。

酸洗过程中需要控制酸洗液的循环,以保证酸洗液能够充分接触到槽钢表面,并将氧化皮和锈蚀物溶解掉。

为了提高酸洗效果,可以适当加入一些表面活性剂。

同时,还需要定期检测酸洗液的浓度和酸洗效果,及时调整酸洗液的配比和操作参数。

酸洗完成后,需要对槽钢进行中和处理。

一般可以使用碱溶液进行中和,将酸洗液中的酸性物质中和掉。

中和后,再进行水洗,彻底清洗掉槽钢表面的残留酸液和中和剂,防止二次污染。

最后,对水洗后的槽钢进行干燥处理,防止槽钢表面产生水渍和锈蚀。

常用的干燥方法包括自然干燥和烘干机干燥。

在干燥过程中,还需要进行除尘处理,保证干燥后的槽钢表面干净。

总之,槽钢酸洗是一种常用的钢铁表面处理工艺,通过酸洗可以去除槽钢表面的缺陷,提高槽钢的质量和外观。

酸洗工艺中需要控制酸洗液的浓度、温度和浸泡时间,及时调整和控制操作参数。

同时,还需要进行预处理、中和处理和干燥处理,保证酸洗的效果和槽钢的质量。

表面处理RC表面处理(Surface Treatment)是指对材料表面进行改性、防护、装饰等处理,以提高材料性能、耐蚀性、耐磨性、美观性等。

在金属领域,特别是对钢铁、铝等金属材料,表面处理是至关重要的步骤,以延长材料的使用寿命、改善外观和满足特定的性能要求。

RC (Rust Converter)是一种专门用于防锈的表面处理方法,可以将金属表面上的锈迅速转化为一种防腐蚀的物质。

一、表面处理的目的和重要性1.1 目的延长材料寿命:通过防腐蚀、抗磨损等处理,提高材料的耐用性。

改善外观:实现美观、光滑、亮丽的表面效果。

提高性能:包括提高导热性、导电性、润滑性等特定性能。

1.2 重要性防止腐蚀:金属在潮湿环境中容易生锈,表面处理可有效防止腐蚀。

提高装饰性:通过喷涂、电镀等方法,赋予材料更多装饰性选择。

实现特定要求:一些特殊行业或应用需要材料具有特定的表面性能,表面处理可实现这些要求。

二、RC表面处理方法2.1 Rust Converter原理RC是一种专门用于处理铁锈的化学物质,其主要成分一般包括有机酸、鞣酸等。

它的原理是将铁锈迅速转化为一种稳定的物质,形成防腐蚀的保护层。

2.2 RC的应用步骤清洁表面:将材料表面的污垢、油脂等清理干净,保证RC的作用。

涂刷RC:将RC均匀涂刷在铁锈处,使其充分接触到铁锈表面。

反应转化:RC与铁锈发生化学反应,将铁锈转化为黑色或蓝黑色的物质。

形成保护层:转化后的物质形成一层坚固的保护层,防止铁锈继续蔓延。

三、其他常见表面处理方法3.1 防腐涂层喷涂、涂覆一层耐蚀的漆或油漆,形成保护层。

热浸镀锌:将材料浸入熔融的锌中,形成锌层,防止锈蚀。

3.2 电镀将材料浸入含有金属离子的溶液中,利用电流使金属离子沉积在材料表面,提高硬度和抗腐蚀性。

3.3 氮化处理将材料表面暴露于氨气中,使氮原子渗透到材料表面,提高硬度和耐磨性。

四、表面处理的发展趋势4.1 环保性开发更环保的表面处理方法,减少对环境的污染。

酸洗磷化工艺流程

酸洗磷化工艺流程是一种将金属表面清洗、除锈、增加表面附着力以及防止腐蚀的常用方法。

这种流程主要用于钢铁制品的表面处理。

下面是这种工艺流程的步骤:

首先,准备工作。

这包括收集所有需要的设备和材料,确定工作区域,并确保操作员具备必要的安全设备,例如防护眼镜和手套。

第二步是清洗。

将被处理的钢铁制品浸入去离子水中,以去除表面的灰尘和杂质。

这是确保磷化过程能够顺利进行的重要步骤。

接下来是酸洗。

将被清洗过的钢铁制品浸入酸性溶液中,例如盐酸或硫酸。

酸洗能够去除表面的氧化物、锈蚀物和其他有害物质。

通常,酸洗过程会持续一段时间,以确保彻底清除所有污染物。

完成酸洗后,将钢铁制品用水冲洗干净,以去除残留的酸性溶液。

然后,进行磷化。

将清洗过的钢铁制品浸入含有磷酸盐的溶液中。

磷酸盐可以为钢铁表面提供一层保护膜,可以增加其耐腐蚀性,并提供更好的附着力。

磷化完成后,再次用水冲洗。

这将去除残留的磷化剂,并确保表面干净。

最后,通过干燥钢铁制品结束整个工艺流程。

可以使用热风干燥或自然风干的方法,将水分从表面去除。

整个酸洗磷化工艺流程旨在为钢铁制品提供更好的耐腐蚀性和附着力。

它可以用于各种应用,例如汽车制造、建筑工程和家具制造等。

然而,需要注意的是,在进行酸洗磷化工艺时,操作员必须严格遵守安全规定,以确保他们的安全。

总体而言,酸洗磷化工艺流程是一种常用的方法,可以改善钢铁制品的表面性能。

通过正确执行这些步骤,可以加强钢铁制品的耐腐蚀性,并提高其在各种应用中的使用寿命。

钢材技术要求-钢材表面处理概述本文档旨在说明钢材表面处理的技术要求。

钢材表面处理对于提高钢材的耐腐蚀性、耐磨性和美观度至关重要。

表面处理方法以下是常见的钢材表面处理方法:1. 清洗在进行任何表面处理之前,必须对钢材进行彻底的清洗,以去除表面的污垢、油脂和氧化层。

清洗可以采用机械清洗、化学清洗或水压喷洗等方法。

2. 酸洗酸洗是一种常见的表面处理方法,可去除钢材表面的氧化皮、锈蚀和尺寸不良。

酸洗可采用盐酸、硫酸或稀磷酸等酸性溶液进行,需要注意安全和环保。

3. 镀锌钢材镀锌是一种常见的防腐处理方法,在表面形成一层锌层以保护钢材不被氧化。

镀锌可以采用热镀锌或电镀锌两种方法。

4. 喷涂涂层喷涂是一种简单而有效的表面处理方法,通过喷涂涂料在钢材表面形成一层保护涂层,以增加耐腐蚀性和美观度。

常见的喷涂涂料有环氧树脂涂料、聚尿酸涂料等。

品质要求对于钢材表面处理的品质要求,以下是一些常见的指标:1. 表面光洁度钢材表面应具有光洁、平整的特性,不得有凹陷、凸起、划痕或其他缺陷。

光洁度的要求可以通过视觉检查或光学仪器进行测试。

2. 膜厚度钢材表面的涂层膜厚度应符合设计要求。

膜厚度可以通过测量仪器进行测试。

3. 黏附力钢材表面的涂层应具有良好的黏附力,不得有剥离、起泡或龟裂现象。

黏附力可以通过拉伸试验或剪切试验进行测试。

4. 耐腐蚀性钢材表面处理后应具有良好的耐腐蚀性,能够抵御氧化、腐蚀和化学物质的侵蚀。

耐腐蚀性可以通过盐雾试验或湿热试验进行测试。

结论钢材表面处理是保证钢材品质和使用寿命的重要步骤。

通过选择合适的表面处理方法和严格控制品质要求,可以提高钢材的性能和可靠性。

表面钝化处理方法

表面钝化处理是一种常见的材料表面处理方法,旨在提高材料的耐腐蚀能力、防止氧化、增加材料的使用寿命。

表面钝化处理方法主要有以下几种:

一、镀锌

镀锌是将锌层成功地附着于金属表面,从而延长材料的使用寿命。

这种表面处理方法广泛应用于建筑、制造业和农业的领域。

镀锌分为电镀和热浸镀两种。

二、电泳涂层

电泳涂层是一种将液体涂料加入导电池内,然后在一定的电流下使材料表面均匀涂上一层漆膜。

电泳涂层工艺简单,且涂膜均匀,使用寿命较长。

三、磷酸钝化

磷酸钝化作为一种常用的钢铁材料表面处理方法,可以显著提高钢铁材料的耐腐蚀性能,增加材料使用寿命。

此外,磷酸钝化的涂层也具有良好的建筑性和装饰性。

四、阳极氧化

阳极氧化是一种将铝等金属材料暴露在含有硫酸等电解液中,然后在一定的电压下进行氧化。

这种表面处理方法可以生成一层坚硬的氧化膜,有效地提高金属材料的耐腐蚀性和硬度。

五、喷涂

喷涂是将带有颜料的液体喷在工件表面上,干燥后形成涂层。

这种表面处理方法工艺简单,成本较低,适用于大批量生产。

通过以上的介绍,我们可以看出不同的表面处理方法各有优缺点,需要根据实际需求选择合适的处理方法。

作为材料行业的从业者,我们应该熟悉不同的处理方法,以技术专业、质量保证的态度满足客户的需求。

钢铁表面处理﹑粗糙度及判别标准钢铁表面处理)粗糙度及判别标准钢铁表面主要表面处理标准: GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级: Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:日本中国国际标准瑞典德国美国英国JSRA GB8923 ISO8501-1 SIS055900 DIN55928 SSPC BS4232SPSS Sa1 Sa1 Sa1 Sa1 Sp7 ---- ----Sd1 Sa2 Sa2 Sa2 Sa2 Sp6 3级Sh1Sd2 Sa2.5 Sa2.5 Sa2.5 Sa2.5 Sp10 2级Sh2Sd3 Sa3 Sa3 Sa3 Sa3 Sp5 1级Sh3 St2 St2 St2 St2 Sp2 ---- Pt2 St3 St3 St3 St3 SP3 ---- Pt3注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

常用钢材表面处理工艺流程SANY GROUP system office room 【SANYUA16H-常用钢材表面处理工艺流程(1)钢铁件电镀锌工艺流程┌酸性镀锌除油→除锈→│→纯化→干燥└碱性镀锌(2)钢铁件常温发黑工艺流程┌浸脱水防锈油││烘干除油→除锈→常温发黑→│浸肥皂液——→浸锭子油或机油││└浸封闭剂(3)钢铁件磷化工艺流程除油→除锈→表调→磷化→涂装(4)ABS/PC塑料电镀工艺流程除油→亲水→预粗化(PC≥50%)→粗化→中和→整面→活化→解胶→化学沉镍→镀焦铜→镀酸铜→镀半亮镍→镀高硫镍→镀亮镍→镀封→镀铬(5)PCB电镀工艺流程除油→粗化→预浸→活化→解胶→化学沉铜→镀铜→酸性除油→微蚀→镀低应力镍→镀亮镍→镀金→干燥(6)钢铁件多层电镀工艺流程除油→除锈→镀氰化铜→镀酸铜→镀半亮镍→镀高硫镍→镀亮镍→镍封→镀铬(7)钢铁件前处理(打磨件、非打磨件)工艺流程1、打磨件→除蜡→热浸除油→电解除油→酸蚀→非它电镀2、非打磨件→热浸除油→电解除油→酸蚀→其它电镀(8)锌合金件镀前处理工艺流程除蜡→热浸除油→电解除油→酸蚀→镀碱铜→镀酸铜或焦磷酸铜→其它电镀(9)铝及其合金镀前处理工艺流程除蜡→热浸除油→电解除油→酸蚀除垢→化学沉锌→浸酸→二次沉新→镀碱铜或镍→其它电镀除蜡→热浸除油→电解除油→酸蚀除垢→铝铬化→干燥→喷沫或喷粉→烘干或粗化→成品除蜡→热浸除油→电解除油→酸蚀除垢→阳极氧化→染色→封闭→干燥→成品(10)铁件镀铬工艺流程:除蜡→热浸除油→阴极→阳极→电解除油→弱酸浸蚀→预镀碱铜→酸性光亮铜(选择)→光亮镍→镀铬或其它除蜡→热浸除油→阴极→阳极→电解除油→弱酸浸蚀→半光亮镍→高硫镍→光亮镍→镍封(选择)→镀铬(11)锌合金镀铬工艺流程除蜡→热浸除油→阴极电解除油→浸酸→碱性光亮铜→焦磷酸铜(选择性)→酸性光亮铜(选择性)→光亮镍→镀铬(12)电叻架及染色工艺流程前处理或电镀→纯水洗(2-3次)→预浸→电叻架→回收→纯水洗(2-3次)→烘干→成品电镀锌的技术很多,提供一些专利技术的给你看看。

金属表面处理汇总金属表面处理一、预处理1、表面处理通常金属表面会附有尘埃、油污、氧化皮、锈蚀层、污染物、盐份或松脱的旧漆膜。

其中氧化皮是比较常见但最容易被忽略的部分。

氧化皮是在钢铁高温锻压成型时所产生的一层致密氧化层,通常附着比较牢固,但相比钢铁本身则较脆,并且其本身为阴极,会加速金属腐蚀。

如果不清除这些物质,直接涂装,势必会影响整个涂层的附着力及防腐能力。

金属表面预处理方法主要有人工、机械、喷射、化学方法。

据统计,大约有70%以上的油漆问题是由于不适当的表面处理所引起的。

因此,对于一个金属防腐涂装油漆系统的性能体现,合适的表面处理是至关重要的。

2、钢材锈蚀等级钢材表面的四个锈蚀等级分别以A、B、C和D表示。

A:全面地覆盖着氧化皮而几乎没有铁锈的钢材表面;B:已发生锈蚀,并且部分氧化皮已经剥落的钢材表面;C:氧化皮已因锈蚀而剥落,或者可以刮除,并且有少量点蚀的钢材表面;D:氧化皮已因锈蚀而全面剥离,并且已普遍发生点蚀的钢材表面。

3、清理等级也即清洁度国际标准代表性的有两种:一种是美国85年制订“SSPC-”,第二种是瑞典76年制订的“Sa-”,它分为四个等级分别为Sa1、Sa2、Sa2.5、Sa3,为国际惯常通用标准,详细介绍如下:Sa1级——相当于美国SSPC—SP7级。

采用一般简单的手工刷除、砂布打磨方法,这是四种清洁度中度最低的一级,对涂层的保护仅仅略好于未采用处理的工件。

Sa1级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑、和残留油漆等污物。

Sa1级也叫做手工刷除清理级(或清扫级);Sa2级——相当于美国SSPC—SP6级。

采用喷砂清理办法,这是喷砂处置惩罚中最低的一级,即一般的要求,但对于涂层的保护要比手工刷除清理要提高很多。

Sa2级处置惩罚的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包孕稍微阴影;大批因疵点、锈蚀引起的稍微脱色;氧化皮及油漆疵点。

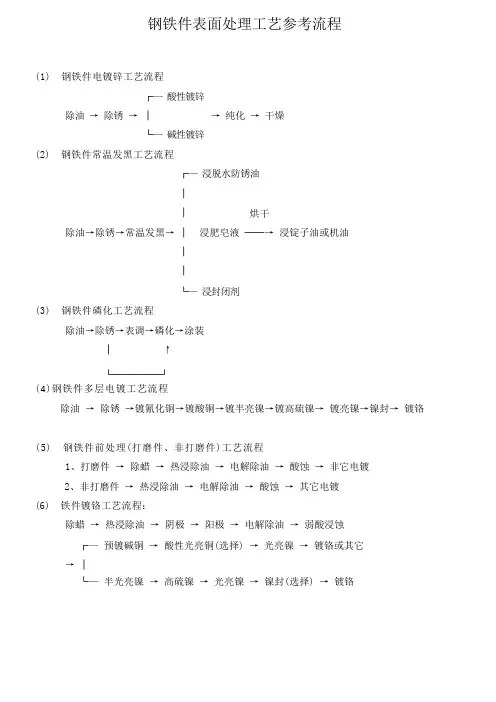

钢铁件表面处理工艺参考流程

(1) 钢铁件电镀锌工艺流程

┌—酸性镀锌

除油→ 除锈→ │ → 纯化→ 干燥

└—碱性镀锌

(2) 钢铁件常温发黑工艺流程

┌—浸脱水防锈油

│

除油→除锈→常温发黑→│

│

│

│

烘干

浸肥皂液──→ 浸锭子油或机油└—浸封闭剂

(3) 钢铁件磷化工艺流程

除油→除锈→表调→磷化→涂装

│ ↑

└─────┘

(4)钢铁件多层电镀工艺流程

除油→ 除锈→镀氰化铜→镀酸铜→镀半亮镍→镀高硫镍→ 镀亮镍→镍封→镀铬

(5) 钢铁件前处理(打磨件、非打磨件)工艺流程

1、打磨件→ 除蜡→ 热浸除油→ 电解除油→ 酸蚀→ 非它电镀

2、非打磨件→ 热浸除油→ 电解除油→ 酸蚀→ 其它电镀

(6) 铁件镀铬工艺流程:

除蜡→ 热浸除油→ 阴极→ 阳极→ 电解除油→ 弱酸浸蚀

┌—预镀碱铜→ 酸性光亮铜(选择) → 光亮镍→ 镀铬或其它→│

└—半光亮镍→ 高硫镍→ 光亮镍→镍封(选择) → 镀铬。

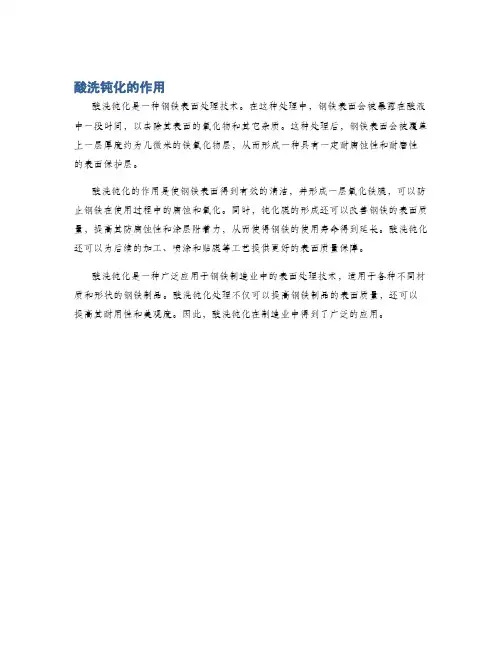

酸洗钝化的作用

酸洗钝化是一种钢铁表面处理技术。

在这种处理中,钢铁表面会被暴露在酸液中一段时间,以去除其表面的氧化物和其它杂质。

这种处理后,钢铁表面会被覆盖上一层厚度约为几微米的铁氧化物层,从而形成一种具有一定耐腐蚀性和耐磨性的表面保护层。

酸洗钝化的作用是使钢铁表面得到有效的清洁,并形成一层氧化铁膜,可以防止钢铁在使用过程中的腐蚀和氧化。

同时,钝化膜的形成还可以改善钢铁的表面质量,提高其防腐蚀性和涂层附着力,从而使得钢铁的使用寿命得到延长。

酸洗钝化还可以为后续的加工、喷涂和贴膜等工艺提供更好的表面质量保障。

酸洗钝化是一种广泛应用于钢铁制造业中的表面处理技术,适用于各种不同材质和形状的钢铁制品。

酸洗钝化处理不仅可以提高钢铁制品的表面质量,还可以提高其耐用性和美观度。

因此,酸洗钝化在制造业中得到了广泛的应用。

9种金属表面处理工艺金属表面处理工艺有很多种,以下是其中九种常见的金属表面处理工艺:1.抛光工艺:抛光工艺是一种使金属表面光滑如镜的工艺,主要应用于珠宝、钟表、光学仪器等领域。

抛光工艺可以采用机械抛光、化学抛光或电化学抛光等方法,使金属表面达到镜面效果。

2.阳极氧化处理:阳极氧化处理是一种在铝和铝合金表面形成氧化铝膜的工艺,主要应用于建筑、航空航天、汽车等领域。

阳极氧化处理可以提高金属表面的耐腐蚀性和耐磨性,同时还可以改变金属表面的外观和质感。

3.电泳工艺:电泳工艺是一种利用电场作用使带电粒子在电场中移动并沉积在金属表面上的工艺,主要应用于汽车、家电、家具等领域。

电泳工艺可以提高金属表面的耐腐蚀性和耐磨性,同时还可以改变金属表面的外观和质感。

4.微弧氧化工艺:微弧氧化工艺是一种通过微弧放电在金属表面形成陶瓷膜的工艺,主要应用于铝、镁等轻金属领域。

微弧氧化工艺可以提高金属表面的耐磨性、耐腐蚀性和绝缘性等性能。

5.PVD真空镀:PVD真空镀是一种在真空中利用物理或化学方法在金属表面形成涂层的工艺,主要应用于航空航天、汽车、电子等领域。

PVD真空镀可以形成各种不同的涂层,如氮化钛、碳化钛等,以提高金属表面的硬度、耐磨性和耐腐蚀性等性能。

6.喷涂工艺:喷涂工艺是一种将涂料通过喷枪或喷涂设备喷涂在金属表面上的工艺,主要应用于建筑、汽车、家具等领域。

喷涂工艺可以改变金属表面的外观和质感,同时还可以提高金属表面的耐腐蚀性和耐磨性等性能。

7.蚀刻工艺:蚀刻工艺是一种利用化学或电化学方法将金属表面部分去除的工艺,主要应用于航空航天、电子、光学仪器等领域。

蚀刻工艺可以形成各种不同的图案和形状,同时还可以提高金属表面的硬度和耐磨性等性能。

8.表面淬火工艺:表面淬火工艺是一种通过快速加热和淬火处理使金属表面硬化的一种工艺,主要应用于钢铁材料。

表面淬火工艺可以提高金属表面的硬度和耐磨性等性能,同时还可以改变金属表面的外观和质感。

不锈钢的7种表面处理不锈钢是一种常见的金属材料,它具有优良的耐腐蚀性和美观性,广泛应用于各个领域。

为了进一步提升不锈钢的功能和外观,常常需要对其进行表面处理。

本文将介绍不锈钢的七种常见表面处理方法。

一、抛光抛光是最常见的不锈钢表面处理方法之一。

通过机械研磨和打磨,可以使不锈钢表面变得光滑、亮丽,并去除表面的氧化物和污垢。

抛光不仅提高了不锈钢的美观性,还增强了其耐腐蚀性和耐磨性。

二、酸洗酸洗是利用酸性溶液对不锈钢表面进行处理的方法。

通过酸洗可以去除不锈钢表面的氧化皮和焊接热影响区的氧化物,还可以消除表面的焊接热变色和氧化皮,使不锈钢表面恢复光亮。

三、喷砂喷砂是一种采用高速喷射磨料颗粒对不锈钢表面进行处理的方法。

通过喷砂可以形成均匀的磨砂纹理,增加不锈钢表面的粗糙度,并改善其触感。

喷砂处理后的不锈钢表面具有更好的防滑性能,常用于地板、扶手等需要防滑的场所。

四、电镀电镀是利用电解过程将金属离子沉积在不锈钢表面的方法。

通过电镀可以在不锈钢表面形成一层金属覆盖层,增加其硬度和耐磨性,同时还可以改变不锈钢的颜色和光泽。

五、阳极氧化阳极氧化是一种将不锈钢表面氧化形成氧化膜的方法。

通过阳极氧化可以增加不锈钢表面的硬度和耐腐蚀性,同时还可以改变不锈钢的颜色和光泽。

阳极氧化广泛应用于不锈钢制品的表面处理,如手机壳、手表表带等。

六、喷涂喷涂是将涂料喷涂在不锈钢表面的方法。

通过喷涂可以改变不锈钢的颜色和光泽,同时还可以提高其耐腐蚀性和耐磨性。

喷涂广泛应用于建筑装饰、汽车制造等领域。

七、喷漆喷漆是将漆料喷涂在不锈钢表面的方法。

通过喷漆可以改变不锈钢的颜色和光泽,还可以提高其抗刮擦性和耐候性。

喷漆广泛应用于家具、电器等产品的表面处理。

总结:不锈钢的表面处理方法有很多种,每种方法都有其独特的优点和适用范围。

选择合适的表面处理方法可以提高不锈钢的外观和功能,延长其使用寿命。

在实际应用中,需要根据不同的需求和场合选择适合的表面处理方法。

葡萄糖酸钠钢铁表面处理案例研究葡萄糖酸钠钢铁表面处理案例研究序号:1在钢铁工业中,表面处理是一项至关重要的工艺,它旨在增强钢材的耐腐蚀性、附着力和表面光洁度。

一种被广泛应用的表面处理方法是使用葡萄糖酸钠。

本文将深入探讨葡萄糖酸钠在钢铁表面处理中的应用案例,并分享我对该方法的观点和理解。

序号:2葡萄糖酸钠是一种无色、结晶性粉末,常被用作金属表面处理剂。

它具有良好的螯合性和络合能力,可以与金属离子形成稳定的络合物,从而提高金属表面的耐腐蚀性和附着力。

葡萄糖酸钠还具有优异的清洁性能,在表面处理过程中能够有效去除金属表面的污垢和氧化物。

序号:3钢铁表面处理通常包括预处理、清洗、脱脂、酸洗等环节。

在这些环节中,葡萄糖酸钠可以作为一种有效的漂洗剂使用。

其络合能力使其能够与金属离子发生化学反应,从而在清洗过程中去除金属表面的污垢和氧化物。

葡萄糖酸钠还可以与金属表面形成一层膜,防止金属进一步氧化和腐蚀。

序号:4以一家钢铁制造公司为例,该公司在生产过程中遇到了钢材表面粗糙度高、耐腐蚀性差的问题。

公司决定尝试使用葡萄糖酸钠进行表面处理,以期改善钢材的性能。

他们进行了严格的实验评估,包括葡萄糖酸钠处理前后的金属表面形貌观察、耐腐蚀性测试以及附着力测试等。

序号:5实验结果表明,葡萄糖酸钠处理后,钢材的表面粗糙度显著降低,达到了预期的要求。

钢材的耐腐蚀性也得到明显提高,对酸、碱等腐蚀介质的稳定性均得到了显著改善。

附着力测试结果也表明,葡萄糖酸钠处理使钢材与表面涂层之间的结合更加牢固,降低了脱落的风险。

序号:6基于以上实验结果,该钢铁制造公司决定将葡萄糖酸钠表面处理工艺正式应用于生产线中。

他们对工艺进行了进一步优化,包括合理的溶液浓度和温度的设定、处理时间的控制以及后续的中和和清洁工序等。

通过持续的优化和改进,该公司逐渐达到了预期的效果,并在市场上获得了良好的声誉。

序号:7从我的观点来看,葡萄糖酸钠在钢铁表面处理中的应用是一种经济、高效的方法。

钢管的表面处理和涂装

钢管是广泛应用于建筑、制造和其他领域的重要材料。

其表面处理和涂装可以提高钢管的耐腐蚀性,延长使用寿命,并且可以增加其美观度。

本文将探讨钢管表面处理和涂装的一些常见方法以及其作用。

一、去除表面污垢

在对钢管进行表面处理和涂装之前,必须先彻底清洁表面,去除油、油漆、铁锈等。

这可以通过多种方法实现,包括钢丝刷、砂纸、化学清洗剂和高压水枪。

这些方法可以根据表面的不同材质和处理需求进行筛选。

二、除锈和防腐

钢铁是容易生锈的,所以在进行表面处理和涂装之前,必须进行除锈和防腐的工作。

这也可以通过多种方法实现,包括机械除锈、化学除锈、电化学除锈和喷砂除锈。

对于一些需要防止腐蚀的环境,可以采用防腐油漆等,为表面形成一层保护膜。

三、表面处理

表面处理通常是对钢管的外观进行加工的工序,旨在提高钢管的美观度,减少表面缺陷。

通常的方法包括研磨、抛光、喷砂和电镀等。

此外,还可以采取烤漆的方式,让钢管表面更加坚硬,防潮性更好,寿命也更长。

四、涂装

涂装是保护钢管表面的一种方式,可以保护钢管免受腐蚀和其他自然因素的影响,并使其外观美观。

钢管的涂装包括底漆、中漆和面漆三种不同的颜色。

底漆通常是汽车漆的基础,可以用于保证整个涂装的质量。

中漆是涂装的第二层,是为了使表面更光滑。

面漆就是最终的外观颜色,为钢管增添颜色。

总之,钢管的表面处理和涂装是确保其寿命和功能的一个至关重要的环节。

这些处理方法和涂装颜色的选择可以根据不同的使用场合和环境来确定。

建议在处理和涂装前咨询专业人员,以确保最佳的结果。

D0503、钢铁表面处理技术.1、贝氏体钢铁工件热中断淬火工艺2、常温钢铁发黑剂3、除防锈钢铁表面处理液4、低融点金属熔融液中钢铁制驱动零件的表面防蚀方法5、多功能钢铁表面处理液6、钢铁表面处理剂一新型除锈防锈剂7、钢铁表面的渗硼工艺8、钢铁表面敏化发黑剂及使用该发黑剂的发黑工艺方法9、钢铁表面强化处理方法10、钢铁表面涂漆前处理液—一步磷化液11、钢铁表面致密氧化层清除剂12、钢铁材料的高温抗腐蚀涂层13、钢铁常温快速发黑剂14、钢铁常温快速节能发黑剂15、钢铁常温无毒发黑液16、钢铁除锈、钝化新工艺17、钢铁除锈、钝化新工艺218、钢铁除锈防锈新方法19、钢铁除锈膏和防锈液20、钢铁防锈剂和防锈助剂21、钢铁复合脱硫剂及制备22、钢铁工件渗氮的快速熏渗方法23、钢铁黑色防锈膜冷涂(喷)化学镀快速黑化液24、钢铁件光亮酸性镀铜前的预镀工艺25、钢铁件光亮酸性镀铜前的预镀工艺226、钢铁快速钝化处理工艺27、钢铁冷变形加工的磷化液及其磷化工艺28、钢铁零件表面氧化方法29、钢铁零件的盐浴低温电解渗硫30、钢铁酸洗促进剂31、钢铁酸洗助剂32、钢铁脱硫剂及其制备方法33、钢铁冶炼炉渣制造电焊熔剂34、钢铁冶炼用脱硫剂35、钢铁用多元叠加效应变质剂36、钢铁用复合脱硫剂及其制造方法37、钢铁制品表面粉镀锌剂38、钢铁制品锌铝包埋共渗方法及其渗剂39、根除氰根污染的钢铁软氮化工艺40、利用钢铁除锈后的废液生产产品的工艺方法41、利用钢铁酸洗废液制取铁黄的工艺方法42、纳米复合碳化钙基和氧化钙基钢铁脱硫剂43、塑料钢铁制法44、提高镀锌钢铁零件耐蚀性工艺45、无污染可再生的钢铁除锈剂46、盐酸钢铁酸洗废液制备聚合氯化铁絮凝剂及其生产工艺47、一种防止钢铁腐蚀的缓蚀剂48、一种钢铁表面防锈除锈液49、一种钢铁表面离子镀固体润滑膜的方法50、一种钢铁材料防锈溶液51、一种钢铁除锈、钝化工艺52、一种钢铁除锈磷化剂的配制工艺及其应用53、一种钢铁除锈磷化液54、一种钢铁除锈液的配方55、一种钢铁工件常温高效除锈添加剂、制备及其用途56、一种钢铁缓蚀抑雾剂及其生产方法57、一种抗磨钢铁构件的热处理方法58、一种可用作钢铁件珩磨油的润滑组合物59、一种酸洗液添加剂及钢铁酸洗液60、一种抑制钢铁在10%-25%食盐溶液中腐蚀的新型缓蚀剂61、一种抑制钢铁在海水中腐蚀的新型缓蚀剂62、一种抑制钢铁在海水中腐蚀的新型缓蚀剂263、一种抑制钢铁在自来水中腐蚀的新型缓蚀剂64、用于测定钢铁中碳硫含量的添加剂65、用于高温酸性介质中的钢铁缓蚀剂及其制备方法66、在钢铁产品表面形成保护性覆层的工艺方法67、铸造钢铁的铸型材料68.稀土促进的钢铁表面磷酸盐转化膜形成69.钢铁表面氮化硅薄膜生成技术70.涂刷型钢铁表面磷化技术71.钢铁表面氧化方法72.光谱法研究钢铁表面彩色Mo-S-Fe簇合物膜73.钢铁表面常温磷化钝化液及新型高效金属清洗剂74.钢铁表面除油除锈磷化钝化一次性处理液75.钢铁材料的纳米技术(三)——碳钢的表面纳米化76.钢铁表面低温黑膜磷化工艺77.海洋大气环境中钢铁表面的防腐蚀78.多用途钢铁表面黑色转化膜处理液的研究79.钢铁材料表面锰磷化膜的耐磨性研究80.钢铁表面黑色转化膜处理技术81.稀土元素在钢铁冶炼和表面强化中的应用82.钢铁表面防腐硅烷膜表面涂层83.钢铁表面无硒发黑工艺的可行性研究84.钢铁表面常温发黑工艺85.钢铁表面涂装的质量控制点86.钢铁表面无硒发黑工艺的可行性探讨87.v钢铁表面常温古铜色处理新工艺88.钢铁件表面黑色转化膜技术89.钢铁表面Ni-Sn-P合金镀层组成及其耐蚀性90.土壤中钢铁表面防护层缺陷的电化学检测91.钢铁表面装饰着色处理技术92.常温"四合一"彩膜钢铁表面处理液的研制93.钢铁表面碱性氧化工艺及其维护94.深冷处理中钢铁表面覆膜层的强化95.钢铁表面前处理剂的选择及其分析96.钢铁产品表面裂纹缺陷的分析研究97.新型钢铁表面发黑工艺98.钢铁表面W-S簇合物彩色钝化膜的组成和结构99.钢铁表面改质新技术100.钢铁余热表面处理工艺的试验研究101.钢铁表面常温黑化剂的研究102.钢铁表面喷砂除锈技术的探索103.钢铁材料的激光表面相变硬化104.钢铁表面漆前处理技术的发展105.钢铁表面处理溶液的比例校正法106.钢铁表面氧化皮常温快速脱除液107.钢铁表面磷化过程的光声光谱研究108.关于钢铁表面喷砂除锈的一点探索109.钢铁表面锌系磷化膜的研究110.钢铁表面磷化处理液111.新型钢铁表面磷化处理剂112.钢铁表面处理技术的新进展113.钢铁表面常温除油剂114.钢铁表面漆后腐蚀状况的灰色动态预报115.钢铁表面硅钼杂多酸化学转化膜的研究116.钢铁制油管表面镀铅工艺研究117.磷酸盐在钢铁防腐中的应用-钢铁表面的磷化处理118.钢铁表面漆前处理技术进展119.钢铁表面除油除锈技术120.钢铁表面处理技术的一些进展121.钢铁表面磷化对涂层质量的影响122.钢铁材料的表面形变强化与疲劳强度123.钢铁表面的A TMP钝化处理124.钢铁表面化学预处理应用试验研究125.钢铁表面磷化处理技术126.离子交换树脂处理钢铁钝化含铬废水的研究127.钢铁除锈钝化工艺128.钢铁除锈钝化新工艺及其在包装行业应用的前景129.铁屑与铝渣混合处理钢铁钝化含铬废水的研究130.钢铁免钝化常温发黑工艺131.钢铁除锈钝化新技术132.化学清洗过程中钢铁的钝化133.钢铁除锈钝化新工艺的应用134.钢铁除锈钝化工艺135.钢铁的钝化工艺136.钢铁工业酸洗废酸的回收工艺和氧化铁粉质量的改善137.钢铁氧化层酸洗液配方的研制138.化学酸洗去除钢铁氧化皮清洁生产的途径139.钢铁超声酸洗过程的研究140.钢铁酸洗废液的回收利用研究141.从钢铁酸洗废液制备聚合氯化铁及其应用研究142.钢铁酸洗废液的资源化处理技术143.SXD-6型钢铁酸洗缓蚀抑雾剂试验结果及分析144.钢铁低浓度盐酸酸洗添加剂研制145.酸洗缓蚀剂在钢铁生产中的应用研究146.LK-45钢铁材料化学酸洗缓蚀抑雾剂在我省的应用147.由钢铁酸洗废液制备高档氧化铁的技术概述148.利用钢铁酸洗废液处理印染废水的研究149.马里蒂姆钢铁公司的连续酸洗-冷轧设备150.钢铁酸洗废液的处理与综合利用151.钢铁零件化学抛光152.钢铁零件化学抛光工艺简介153.钢铁电抛光溶液154.钢铁材料电解抛光技术155.钢铁电抛光溶液中硫酸和磷酸测定方法的改进156.钢铁电抛光液Cr(Ⅵ)与Fe^3+浓度快速测定157.AB5钢铁着色及其在实践教学中的应用158.钢铁常温氧化着色工艺的研究159.钢铁表面锌镍盐电解着色的研究160.钢铁材料常温无毒着色处理161.硬状态钢铁材料磨削影响层硬化的表征162.双相不锈钢铁素体含量控制及耐腐蚀性能的研究163.设备腐蚀与控制技术(六):第五讲钢铁和不锈钢的耐腐蚀性164.钢铁产品的腐蚀与防护165.大型钢铁件长效防腐蚀新材料——HPL高效防腐液166.一种新型钢铁防锈(高分子)发黑剂的研制167.安全、高效钢铁除油防锈剂168.钢铁带锈防锈涂料的研制169.钢铁件涂装前处理除锈防锈剂的研制170.环保型钢铁酸法氧化防锈工艺的研究171.钢铁件工序间除锈防锈液的研制172.钢铁制品工序间除锈防锈液的制备173.钢铁件工序间防锈的应用174.钢铁除锈防锈液技术的研制及应用175.利用工程防锈层改善钢铁材料的耐蚀性176.钢铁制件防锈蚀新技术-粉末镀锌177.新型钢铁缓蚀与防锈剂HBTA178.RRA200钢铁除锈剂179.利用钢铁除锈蚀废液生产高效快速复合净水剂180.一种高效钢铁除锈剂的研制181.LTT型钢铁常温除油除锈添加剂研制182.钢铁常温中性除锈剂的研究183.钢铁盐酸除锈常用添加剂及应用184.钢铁常温快速除锈新工艺在我厂的应用185.钢铁盐酸除锈常用添加剂及其应用186.常温钢铁除油除锈二合一研究187.钢铁制品除锈与防腐的新途径188.钢铁常温快速除锈添加剂的研制189.钢铁常温高效除锈添加剂研究和应用190.清洁环保的钢铁防腐处理工艺191.伊朗三聚氰胺化工装置地下钢铁设施的防腐处理192.大型钢铁件长效防腐蚀的新途径193.含有氯离子条件下的钢铁设备的防腐蚀方法194.钢铁构件长效防腐技术195.新型钢铁构件防腐涂料196.钢铁防腐与彩色热镀锌工艺197.稀土在钢铁,锌及镀锌防腐蚀应用研究中的进展198.钢铁清洗剂的配方设计199.无毒钢铁常温发黑剂研究进展200.钢铁常温发黑剂在推广中的问题和对策探讨201.钢铁常温发黑剂的研制202.钢铁常温发黑剂的应用与研究203.改善Se-Cu系钢铁常温发黑剂的使用效果204.YS-1钢铁常温快速发黑剂的应用205.B-908多用途钢铁常温发黑剂的研究206.HH902钢铁常温发黑剂系列产品研究与应用207.HH902钢铁常温发黑剂技术特性及应用208.钢铁常温发黑剂209.钢铁常温快速发黑剂的研制及发黑质量控制210.GB-1钢铁常温快速发黑剂的研制211.HH902钢铁常温发黑剂的应用212.钢铁常温快速发黑剂的研究与应用213.一种新的钢铁的常温发黑剂214.DD-921钢铁常温发黑剂的研制和应用215.JS-01新型无毒钢铁常温发黑剂216.BFH钢铁低温高效快速发黑剂的应用217.绿色钢铁发黑液的研制218.钢铁常温无硒发黑液的研究219.钢铁常温发黑液的研制与评价220.钢铁快速发黑液的机理探讨221.钢铁钼系无毒常温发黑液的维护及后处理工艺222.钢铁常温发黑液的研究223.钢铁常温快速发黑液224.一种无硒钢铁常温发黑液225.Cu-S钢铁常温无毒化学发黑液226.Mn-Cu-S系钢铁常温发黑液227.钢铁常温发黑液中的添加剂及其应用228.Mo-Cu-S钢铁常温无毒化学发黑液229.一种抑制钢铁在自来水中腐蚀的新型缓蚀剂230.软水密闭式循环冷却系统绿色钢铁缓蚀剂的研制231.种抑制钢铁在自来水中腐蚀的新型缓蚀剂232.酸性介质中的钢铁有机缓蚀剂233.一种抑制钢铁在海水中腐蚀的新型缓蚀剂234.钢铁新型复合缓蚀剂235.EC缓蚀剂对钢铁的腐蚀行为研究236.XM-606盐水介质缓蚀剂对钢铁的缓蚀作用237.XM--101自来水介质缓蚀剂对钢铁的缓蚀作用238.钼磷系盐水介质缓蚀剂对钢铁的缓蚀作用239.新型常温钢铁除油剂的研制与应用240.钢铁件除油锈发黑两池内完成技术241.常温钢铁除油剂的研制与应用242.钢铁件常温电解除油新技术243.钢铁制件常温电解除油前处理新技术244.钢铁件室温除油工艺研究245.钢铁工件室温除油剂研制246.钢铁用常温酸性除油剂247.[ 200510097008 ]- 钢铁制品抗熔融锌液腐蚀的方法248.[ 200510010012 ]- 钢铁表面微弧氧化处理方法249.[ 200510057078 ]- 防止钢铁零件在空气介质中热处理脱碳的方法250.[ 200510043444 ]- 一种钢铁工件低温气体渗氮方法251.[ 200410094821 ]- 钢铁的氧化铬防锈技术252.[ 200410020758 ]- 一种在钢铁表面制备铁铝金属间化合物涂层及热处理方法253.[ 200480023517 ]- 高耐蚀性表面处理钢板及其制造方法254.[ 200310106906 ]- 钢铁除锈液的配方255.[ 200420118467 ]- 钝化镁粒256.[ 200310107826 ]- 钢铁易锈蚀指示剂257.[ 03112433 ]- 钢铁用复合脱硫剂及其制造方法258.[ 200610054043 ]- 一种金属酸洗缓蚀剂及其制备方法259.[ 200510014974 ]- 钢铁盐酸酸洗废液生产纳米氧化铁黑磁流体260.[ 200410050433 ]- 一种天然绿色酸洗缓蚀剂及其应用261.[ 03132091 ]- 一种酸洗液添加剂及钢铁酸洗液262.[ 01254869 ]- 酸洗回酸装置263.[ 200510019189 ]- 黑灰色高性能环氧酯树脂防锈底漆264.[ 200510019187 ]- 黑灰色高性能丙烯酸防锈底漆265.[ 200510019187 ]- 黑灰色高性能丙烯酸防锈底漆266.[ 200510019190 ]- 黑灰色高性能环氧树脂防锈底漆267.[ 200410070410 ]- 一种除锈防护液及使用其进行除锈防护的方法268.[ 200310104054 ]- 一种清洗除锈磷化剂及其制备方法269.[ 200510033427 ]- 一种钢铁用含锌防腐涂料及用法270.[ 200610018143 ]- 一种用于冷轧镀锌前处理的清洗剂271.[ 02118744 ]- 钢铁表面敏化发黑剂及使用该发黑剂的发黑工艺方法272.[ 200420032657 ]- 一种缓蚀剂添加装置273.[ 98104899 ]- 抑制钢铁在自来水中腐蚀的缓蚀剂、制备方法及其使用方法274.[ 98104900 ]- 抑制钢铁在食盐中腐蚀的缓蚀剂、制备方法及其使用方法275.[ 98104715 ]- 抑制钢铁在盐水中腐蚀的缓蚀剂、制备方法及其使用方法276.[ 98104716 ]- 抑制钢铁在海水中腐蚀的缓蚀剂、制备方法及其使用方法277.[ 97123364 ]- 一种抑制钢铁在自来水中腐蚀的缓蚀剂、制备方法及其应用278.[ 92100559 ]- 钢铁表面致密氧化层清除剂279.[ 99122193 ]- 多功能钢铁表面处理液280.[ 01106148 ]- 利用海带发酵制备缓蚀剂的方法281.[ 02100697 ]- 用于高温酸性介质中的钢铁缓蚀剂及其制备方法282.[ 200510104331 ]- 一种炼钢铁水预处理剂283.[ 200410094007 ]- 金属构件表面磷化处理液284.[ 200510125672 ]- 钢铁管件内壁陶瓷化处理方法及其装置285.[ 01806287 ]- 表面处理镀锡钢板及化成处理液286.[ 93102793 ]- 带锈钢材表面处理液287.[ 92113031 ]- 金属表面处理液288.[ 87101353 ]- 钢铁表面涂漆前处理液一步磷化液289.[ 200510049299 ]- 钢带表面着色方法290.07.01.20 CN201010594190.用于钢铁表面的酸性脱脂剂及配制方法201010594188.用于钢铁表面的常温发黑液及配制方法201020230842.一种将表面应变计底座固定在钢铁结构表面的装置201010204664.一种将表面应变计底座固定在钢铁结构表面的装置201010185373.钢铁表面处理剂及生产方法201010160454.一种钢铁材料表面多孔化的工艺方法201020183533.钢铁材料表面堆焊缝宽度精确控制用辅助成型板201010138859.一种表面含有稀土钇元素的钢铁材料及其制备方法201020117178.钢铁制壁炉外表面与装饰挂件的连接结构200910264933.用于钢铁材料表面清洗的环保低泡脱脂粉及配制方法200910264932.用于钢铁材料表面清洗的无磷常温脱脂粉及配制方法200910236237.一种适用于钢铁表面的水性防腐透明涂料及其制备方法200910066270.一种在钢铁表面渗制铝钼稀土涂层的方法200920210971.一种用于钢铁冶金产品表面喷标的手持喷标装置200910110550.一种钢铁结构件的表面处理方法200910208570.一种用于钢铁工件表面的保护性涂料200910194899.钢铁表面富勒烯薄膜的粘附制备方法200910101745.一种退除钢铁表面类金刚石碳膜的方法200910031926.钢铁表面致密氧化层清除剂200910062714.一种钢铁表面自由行走作业小车200910082492.钢铁表面的复合有机保护膜的制备方法200910047912.一种在钢铁表面制备装饰性TiN薄膜的工艺200910060837.一种钢铁表面钝化工序产生的含铬废水处理方法200910021113.一种钢铁表面钝化成膜液及其使用方法314.均匀设计法优化多功能钢铁表面处理液的制备315.钢铁表面四种预镀工艺比较316.钢铁表面氟铁酸钾转化膜技术研究317.钢铁表面发黑处理探讨与实践318.新型钢铁表面处理剂的研制及性能研究319.辉光放电原子发射光谱法测定钢铁表面纳米尺度薄膜厚度的重复性和再现性320.钢铁表面喷射铬微粒处理技术321.钢铁表面环保型杂多酸化学转化膜的耐蚀性322.环境友好型钢铁表面处理剂323.渗硼对钢铁表面组织与性能影响的研究现状324.钢铁表面处理“四合一”磷化液的研究325.新型钢铁表面处理剂变革传统工艺326.新型钢铁表面处理剂环境友好327.分光光度法测定钢铁表面处理液中的铁328.钢铁表面免水洗锌系磷化膜的常温制备与性能表征329.钢铁表面抗菌复合镀层的制备工艺330.钢铁表面大面积电刷镀镍基合金工艺的应用331.钢铁厂回收利用酸洗废液技术的研究332.钢铁工业酸洗废液的危害333.钢铁零件去灰膜酸洗工艺334.利用钢铁酸洗废液制备高档级氧化铁黑335.钢铁行业盐酸酸洗的环境影响评价336.钢铁工业硫酸酸洗废液的处理337.钢铁化学酸洗除锈清洁生产过程338.陶瓷膜气升反应器用于钢铁酸洗废液的处理339.利用钢铁工业酸洗废液处理印染废水处理印染废水340.钢铁Fi(硫)酸酸洗废液综合治理研究341.钢铁酸洗废水常温常压下制备高浓度聚铁溶液的研究342.钢铁及铁质文物有机缓蚀剂的研究进展343.有机缓蚀剂和无机阴离子缓蚀协同效应研究和在钢铁方面的应用。