大型薄壁筒体薄壁附件的制作及加工

- 格式:pdf

- 大小:1.05 MB

- 文档页数:3

ZL105 HB963--2005大型航空铝薄壁筒形零件车削工艺ZL105 铝合金,由于合金中铜元素的存在,使塑性和耐蚀性降低。

该合金具有良好的铸造性能和较高的气密性,切削加工性和焊接性能均良好。

但是薄壁筒形零件的车削加工一直是比较棘手的问题。

原因是薄壁桶形零件本身壁薄、刚性差、易变形、加工难度大;切削热多、散热困难,导致刀具切削刃温度高、切削粘附刃口严重、容易产生积屑瘤,既降低了了刀具寿命,又影响了表面加工质量;大型薄壁工件翻转吊运时易产生变形,影响工件质量。

1、影响加工精度的不利因素。

ZL105铝合金的化学性能。

其化学成分有:硅、铜、镁、铝、铁、锰、锌、钛、稀土、锡、铅等元素。

铝合金材料强度硬度较低,塑性小,对刀具磨损小,且导热较高,切削温度极低,所以切削加工性能好,属于易加工材料,适合高速切削。

但是铝合金熔点低,温度升高后塑性增大,在高温高压作用下,切削界面摩擦力很大,切削热多、散热困难,容易粘刀形成积屑瘤。

(1)铝合金特点一是材料软,刚性差;二是弹性模量低;显著影响铝合金的切削加工性。

因此,在加工铝合金工件时,必须充分的夹紧和支撑工件。

工件夹持不牢靠而引起振颤时,刀具在工件表面作间隙式的磨蹭,发生积压现象和粉状切削;当间隙或弹性消失时,刀具就咬啃工件的表面,产生槽痕。

(2)易变性薄壁筒形的外径为940mm,长度1605mm,壁厚10mm。

(见图一)刚性差、强度低、易变性、易振动等特点。

工件体积大、外形特别增加辅助工装困难。

该零件的最大瓶颈是如何控制变形、受热变形、内应力释放产生的变形三方面。

(3)工件加工面较长为1.605米,机床的有效行程为1.15米,超出机床加工范围,圆弧面无法加工。

通过对零件结构及材料特性的分析,得知内外圆的精加工以及圆弧面加工是该零件的加工难点,如何有效控制加工变形是解决加工问题的重要措施。

为提高加工效率、保证加工质量,从工艺总体方案,工艺系统刚度、装夹方法、刀具材料及参数、切削参数及冷却方法等方面。

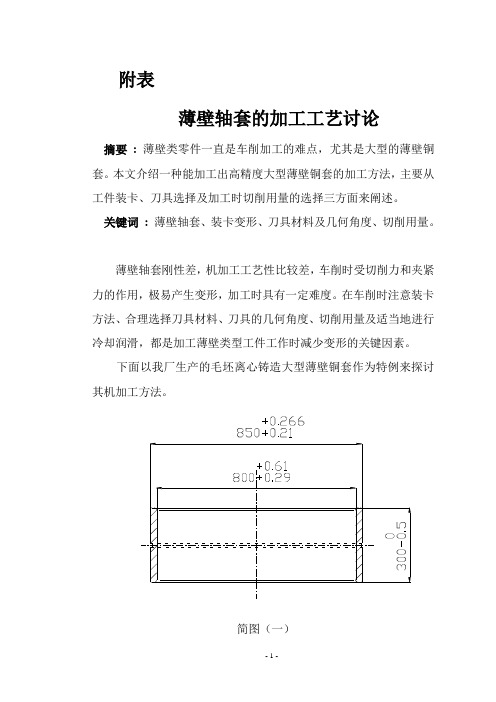

附表薄壁轴套的加工工艺讨论摘要:薄壁类零件一直是车削加工的难点,尤其是大型的薄壁铜套。

本文介绍一种能加工出高精度大型薄壁铜套的加工方法,主要从工件装卡、刀具选择及加工时切削用量的选择三方面来阐述。

关键词: 薄壁轴套、装卡变形、刀具材料及几何角度、切削用量。

薄壁轴套刚性差,机加工工艺性比较差,车削时受切削力和夹紧力的作用,极易产生变形,加工时具有一定难度。

在车削时注意装卡方法、合理选择刀具材料、刀具的几何角度、切削用量及适当地进行冷却润滑,都是加工薄壁类型工件工作时减少变形的关键因素。

下面以我厂生产的毛坯离心铸造大型薄壁铜套作为特例来探讨其机加工方法。

简图(一)铜套的主要外形尺寸如下简图(一)所示。

一、加工要点分析此类零件加工难点主要集中在精加工工序,下面就精加工时的要点进行分析。

1.工件的装卡:工件装卡状态对加工精度的影响非常明显,因此一般应增加工件的支承面和夹压点,使工件受力均匀,并减小夹压应力和接触应力,必要时还应增设辅助支承,以增加工件刚性。

2.刀具的选择:精加工时的刀具刃口一定要锋利,使工件切削过程中受到的切削力以及产生的切削热相应小一些,尽量避免因此而产生的变形量过大。

3.切削用量的选择:切削用量对工件加工时的影响很大,为了减少切削时工件的振动和变形,保证加工精度,选用时应本着使工件所受的切削力和切削热相应小一些,所以一般应采用较高的切削速度,切削深度和进给量不应过大。

二、精加工工艺方法加工中采用立式车床进行车削,粗车至单边留量2+0.2mm后进行精加工。

针对该类零件精加工中存在的问题,具体可以采用以下工艺方法:1.毛坯制作时预留工艺用压卡头,即在长度一端头留法兰式压卡头,卡头尺寸Φ900×50。

粗加工时平法兰两端面,并在切口处车削Φ820宽25应力槽,自然时效后再精车。

精车时应先按简图(二)示进行装卡,精车外圆及卡头两端面。

在孔内用压板压住零件,注意装卡力应均匀,不应过大。

大型薄壁筒形件的加工通过分析大型薄壁筒形件的结构特点及加工难点,从基准选择、变形控制、刀具选择、工装配备等方面进行综合考虑,制定了切实可行的工艺方案,采用普通设备,加工出了高质量的工件,保证了零件加工精度要求。

标签:薄壁;变形;精度1 概述薄壁筒形件已广泛应用于工程机械行业中,它具有重量轻、结构紧凑、节约材料等特点。

但薄壁筒形件因壁比较薄,刚性差、强度弱,在夹紧力及切削力的作用下容易产生变形和振动,零件尺寸精度难以控制,表面粗糙度不易保证,加工工艺性较差,薄壁筒形件加工中控制变形成为关键技术。

大型薄壁筒形件应用并不是很广泛,但它是产品中的核心零部件,其结构更复杂,加工精度要求更高,怎样保证尺寸、精度要求尤为重要,下文就某种大型薄壁筒形件的加工进行详细分析。

该大型薄壁筒形件是某产品回转支承中的关键零部件,它的主要作用是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度[1]。

该零件外形尺寸大、质量重、中间一段为薄壁,其精度要求高,加工难度大。

车间只有普通车床和普通钻床,要完成该大型薄壁筒形件的加工,相当困难。

因此必须综合分析零件结构及精度要求,制定可行的工艺方案,才能加工出符合图样要求的零件。

2 零件的结构分析2.1 零件的结构如图所示:2.2 零件的结构特点(1)结构形式由多个零件焊接而成,两端法兰由薄壁管状的筒形件连接,薄壁筒形件刚性较差;(2)零件外形尺寸长、外径大、质量重,零件净重为530Kg,且质量分布不均匀,两端重,中部轻;(3)两端法兰处轴承安装孔位置相距较远,两孔相距808mm,且同轴度要求高,同轴度为Φ0.04;(4)两端法兰上分布有多组孔系,总共79个孔。

2.3 零件的精度要求2.3.1 尺寸精度要求高(1)大法兰端内径尺寸为Φ、外径尺寸为Φ655,表面粗糙度为;(2)小法兰端内、外径尺寸分别为Φ405、Φ533,表面粗糙度分别为、;(3)两端法兰内端面距离为703±0.2;(4)两端法兰外端面距离为634±0.05;(5)大法兰端外止口尺寸为Φ625。

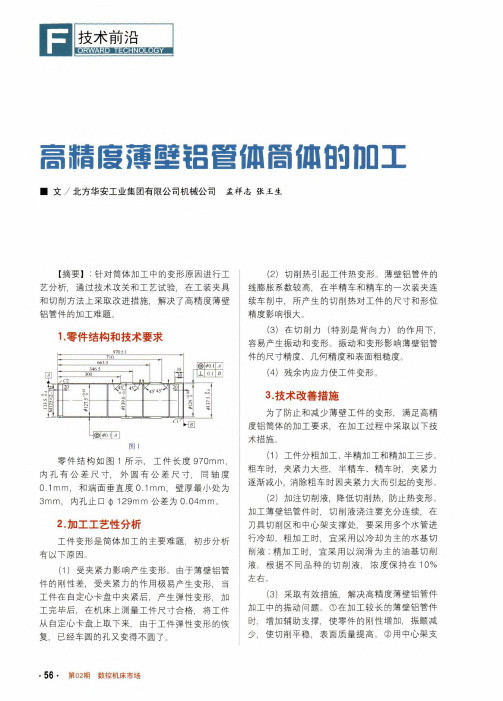

技术前沿高精厦務壁祗脣仰筒仰的加工■文/北方华安工业集团有限公司机械公司孟祥志张王生【摘要】:针对筒体加工中的变形原因进行工 艺分析,通过技术攻关和工艺试验,在工装夹具 和切削方法上采取改进措施,解决了高精度薄壁 铝管件的加工难题。

1 •零件结构和技术要求零件结构如图1所示,工件长度970mm,内孔有公差尺寸,外圆有公差尺寸,同轴度 0.1mm,和端面垂直度0.1mm,壁厚最小处为3mm,内孔止口 ©129mm 公差为 0.04mm.,2.加工工艺性分析工件变形是筒体加工的主要难题,初步分析有以下原因。

(1)受夹紧力影响产生变形。

由于薄壁铝管 件的刚性差,受夹紧力的作用极易产生变形,当 工件在自定心卡盘中夹紧后,产生弹性变形,加 工完毕后,在机床上测量工件尺寸合格,将工件从自定心卡盘上取下来,由于工件弹性变形的恢 复,已经车圆的孔又变得不圆了。

(2) 切削热引起工件热变形。

薄壁铝管件的线膨胀系数较高,在半精车和精车的一次装夹连 续车削中,所产生的切削热对工件的尺寸和形位 精度影响很大。

(3) 在切削力(特别是背向力)的作用下,容易产生振动和变形。

振动和变形影响薄壁铝管件的尺寸精度、几何精度和表面粗糙度。

(4) 残余内应力使工件变形。

3•技术改善措施为了防止和减少薄壁工件的变形,满足高精 度铝筒体的加工要求,在加工过程中采取以下技 术措施。

(1) 工件分粗加工、半精加工和精加工三步。

粗车时,夹紧力大些,半精车、精车时,夹紧力逐渐减小,消除粗车时因夹紧力大而引起的变形。

(2) 加注切削液,降低切削热,防止热变形。

加工薄壁铝管件时,切削液浇注要充分连续,在刀具切削区和中心架支撑处,要采用多个水管进 行冷却。

粗加工时,宜采用以冷却为主的水基切 削液;精加工时,宜采用以润滑为主的油基切削液。

根据不同品种的切削液,浓度保持在10% 左右。

(3) 采取有效措施,解决高精度薄壁铝管件加工中的振动问题。

大直径薄壁筒类及板类件工艺方案研究摘要:本文对大直径薄壁筒类件加工和翻转、薄壁板类件翻转工艺方法及防变形用辅具应用进行了分析和研究,研究了一套安全可行的加工工艺方案,此加工工艺方案不仅满足了产品加工精度要求,而且提高了加工效率,为类似工件提供了重要的技术支撑。

关键词:大直径薄壁件加工防变形工艺方案随着社会的发展,各种各样形状和尺寸的零件层出不穷,设备慢慢趋于大型化和轻量化,有许多大直径薄壁产品正在陆续应用于各个行业领域设备中,但是这种工件在生产制造过程中存在许多制造难点,大直径薄壁件加工及防变形方法是工艺技术人员目前应研究的重中之重。

一.大直径薄壁筒类件及板类件特点1、大直径薄壁筒类件大直径薄壁筒类件刚性差,尤其是针对直径在3.5-6m的筒类件,车削加工时加工难度大,车削时受切削力及夹紧力的作用容易出现变形,加工精度及尺寸很难保证。

一般情况下数控立车加工这种大直径薄壁筒类件时由于装夹方式,必须面临多次翻转工件的问题,这就导致工件在翻转时又会引起二次变形,最终导致满足不了精度及装配使用要求。

1.大直径薄壁板类件直径尺寸在5-6.5m、厚度尺寸小于等于100mm的薄壁板类件刚性差,大直径薄壁板类件制造过程中易发生变形,不易控制其变形。

在翻转时易引起由于突然加速导致发生变形,最终难以满足装配及使用要求。

1.工艺性分析根据实际生产加工情况,受结构及生产资源的限制,其加工方式如下:1.大直径薄壁筒类件加工(1)加工方式大直径薄壁筒类件一般选用重型立式车床进行加工,工件吊至车床花盘上,用机床自带夹爪进行装夹,若筒类件高度在1米以下还可以使用压板压在薄壁筒类件端面上,夹紧力不能太大,应装夹均匀。

(2)切削参数的选择大直径薄壁筒类件加工过程最重要防止变形的因素是切削参数的选用,立车切削加工过程中的切削参数主要包括转速n、进给量f、背吃刀量a。

p 转速n的选择:重型立车加工零件时,转速与活件直径大小和零件重量有关。

159中国设备工程Engineer ing hina C P l ant中国设备工程 2018.05 (上)5#数据见表1。

表1 4#和5#炉尾部烟气排放检测数据4#炉5#炉超低排放限值NO x /mg/Nm 3161450SO 2/mg/Nm 3<3<335烟尘/mg/Nm 32.3检不出5表中排放测试数据显示,通过改造达到了超低排放要求。

根据锅炉运维日志,4#炉的板式催化剂更换了一次,其寿命约12000h;5#炉的蜂窝催化剂更换了一次,寿命约为8000h,在此种高灰浓度、高流速的条件下,板式催化剂具有优势。

在脱硝系统的运行过程中要及时更换脱硝催化剂,防止催化剂失效,造成氮氧化物控制不达标的现象。

运行监测数据显示,4#炉双pH 物理分区脱硫技术在相同的运行条件下,能够达到比5#炉更好的脱硫效果,主要原因是双pH 物理分区脱硫技术上层高pH 浆液对SO 2的强吸收特性。

污泥焚烧炉由于掺烧污泥种类多,造成粉尘比电阻变化,4#炉静电除尘器后粉尘排放浓度容易波动。

脱硫塔除尘和湿式静电除尘有效的保证了末端粉尘浓度控制,但脱硫废水量比5#炉多。

5#炉布袋除尘器后的粉尘浓度稳定,有效的减少了脱硫废水。

4 结语通过在嘉兴新嘉爱斯热电有限公司2台220t/h 高温高压循环流化床污泥焚烧锅炉环保改造工程的实际应用,充分证明:在煤-污泥焚烧炉上采用SNCR/SCR+除尘器(静电/布袋)+湿式脱硫(石灰石-石膏法)+湿式静电除尘器的工艺技术路线,使其污染物排放能够连续、稳定达到国家超低排放的要求。

通过两年多运行经验得到以下结论。

(1)高粉尘、高流速烟气的SCR 脱硝工艺,宜采用板式催化剂。

(2)污泥掺烧造成烟尘特性变化大,采用布袋除尘器,一定程度有利于后部设备的运行。

(3)在场地允许的情况下,双PH 物理分区脱硫技术效果更好。

参考文献:[1]徐正坦,吴松发.垃圾焚烧发电厂流化床锅炉掺烧污泥技术研究[J].湖南工程学院学报(自然科学版),2012,(03).随着科技的进步和人们生活质量的提高,人们日常生活用品的品质要求也逐步提升,一些生活用品也从塑料件转化成金属件,例如电子产品配件的手写笔,儿童玩具等。

筒体的加工技术筒体是发动机上的重要零件,其结构复杂,尺寸精度及形位公差要求高,该筒体是用TC6钛合金材料制成,切削性能较差,其加工质量直接影响组件的强度及密封性。

尤其是筒体内孔的加工质量更是重中之重。

文章以薄壁筒体为载体,从分析零件的整体结构和材料入手,分析该零件的加工难度和材料的组织结构及加工特性,确定零件内孔的加工工艺。

标签:薄壁;筒体;加工技术本筒体的结构复杂,零件的材料为钛合金,这是一种上世纪50年代出现的一种新型结构材料,在切削机理、切削模型和加工工艺方面的研究还不成熟,要根据该材料的特性,设计制造出合适的刀具筒体在加工过程中,变形的原因很多,主要有以下几方面:(1)毛坯的初始残余应力;(2)刀具对工件的作用;(3)工件的装夹条件。

除了上述原因外,机床、工装的刚度,加工环境的温度,刀具的磨损,零件冷却散热情况等对零件的变形也都有一定的影响。

其中切削力、夹紧力以及毛坯的残余应力是影响加工误差的主要因素。

1 筒体筒体是航空发动机上的调节附件,主要功能是通过筒体内活塞杆的往复运动推动加力燃烧室的调节环移动,是加力喷口部位的重要件,其加工精度及装配质量直接影响着加力喷口的运动灵活性及工作可靠性。

该筒体的结构复杂,四个接嘴与筒体结合为一体,并且分别位于筒体的两侧,这样的结构给筒体的装夹和加工增加了很大的难度。

零件的其他加工表面对内孔都有技术要求,因此这些表面的最后成型都是以内孔为基准进行加工的,所以内孔加工质量的好坏直接影响整个筒体的加工质量。

2 材料的切削特点该零件的材料为钛合金,材料本身有其特殊性。

2.1 钛合金导热性能低,造成切削过程散热差,切屑与前刀面接触面积很小,致使刀具的切削刃的温度大幅度提高,容易造成刀具磨损或破损,寿命缩短。

2.2 由于钛的亲和性大,易与相接触的金属产生亲和作用,切削时,钛屑、被加工表面与刀具材料咬合,产生严重的黏刀现象,引起强烈的黏结磨损。

2.3 钛合金塑性较低,切削时切削变形系数小,切削流动速度大,故单位切削力大,容易引起刀具的磨损。

金属加工:高精度薄壁铝筒件的加工本操作法具体涉及一种铝筒件(见图1-11)加工方法,尤其是一种精密薄壁铝筒件的加工方法。

(本篇选自《机械加工特色操作及实用案例》第一章(三)高精度薄壁铝筒件的加工操作法)图1-11 薄壁铝筒件背景技术:目前,精密薄壁铝筒件加工一般都采用普通车床或数控机床,采用通用夹具和专用夹具用径向夹紧的方法装夹,在切削力、内应力、夹紧力、切削热的共同作用下极易产生变形,达不到零件尺寸、形状精度要求。

本操作法提供一种铝筒件加工方法,解决精密薄壁铝筒件加工过程中产生变形的问题。

技术方案为:该铝筒件加工具体包括以下步骤:(1)下料或成形铝筒件毛坯。

本零件采用管料加工。

若零件结构不宜采用管料加工,为了避免材料浪费,对于不需要承受高过载、综合力学性能无特殊要求的零件,可采用铸造成形毛坯;若零件需承受一定高过载、综合力学性能有相应要求,则在能够节约成本的前提下可考虑采用模锻成形毛坯,但需根据产品设计要求提出相应的毛坯制作技术要求。

(2)粗车铝筒件外径及工件全长。

先将铝筒件毛坯标准规格铝管放入全长胀瓦夹具上,用前、后顶尖双顶,在车床上粗加工外径及工件全长。

粗加工采用卧式车床,由于原材料为薄壁管料,可采用一种全长胀瓦夹具放入工件中,如图1-12所示。

胀瓦为高强度弹簧钢65Mn,热处理后硬度可达50~55HRC,胀瓦外表面在热处理后再在磨床上精加工,表面粗糙度值Ra可达0.8μm,保证磨削后的尺寸和铝筒件内孔有0.2~0.3mm间隙。

粗加工选用的刀片为可转位刀片TCMT160404-PR,刀具刀尖圆弧为R0.4mm。

粗加工的加工余量在直径方向上为3~4mm,端面为3~4mm。

切削参数为:切削速度v c=180~250m/min,进给量f=0.2~0.3mm/r,背吃刀量a p=1.5~2mm。

图1-12 粗车铝筒件外径及全长胀瓦夹具结构示意(3)粗车铝筒件内孔。

将粗、精车铝筒件内孔夹具的工装夹具体放入粗、精车铝筒件内孔夹具内,在车床上使用粗、精车铝筒件内孔夹具,夹紧粗车铝筒件内孔夹具的方式,粗车铝筒件内孔。

某核电站薄壁大直径不锈钢筒体制作技术摘要:薄壁大直径不锈钢筒体的制作一直存在着焊接变形大,易产生错边、尺寸精度难于控制的问题;本文以某核电站3号机组反应堆厂房(UJA厂房)检查井不锈钢筒体的制作为例,对其焊接变形进行分析,并通过设计合理的焊接工艺及工装,有效的解决了变形大的难题,为各行业同类产品的制作提供了指导借鉴。

关键词:不锈钢筒体;变形;工装;焊接顺序;某核电站3号机组反应堆厂房(UJA厂房)检查井+12.43m~+24.43m标高段为圆筒状筒体,筒体四周设有L60×3mm角钢肋,在135°方向有电视摄像机隔间,筒体在车间分3段制作(每段4m),之后运输到现场拼接,拼接完成之后焊接电视摄像机隔间、筒体外部钢筋绑扎、混凝土浇灌,不锈钢筒体衬里同时起着混凝土内模板的作用,一次预埋到混凝土中,并在混凝土浇灌过程中承受着侧压力,结构形式见图1。

筒体通过钢板卷制、焊接制成,材质为奥氏体不锈钢022Cr19Ni10,厚度仅为4mm,直径为Φ3686mm,属于大直径薄壁构件,刚性较差,在加工制作过程中极其容易产生变形。

现根据筒体制作过程中焊接变形的特点,利用有效的工装及合理焊接工艺,使筒体焊接完成后变形控制在设计要求范围之内。

图1 检查井筒体结构形式1 图样分析及技术要求根据图纸规定及其它技术文件要求,筒体制作焊接方法采用手工钨极氩弧焊(GTAW),焊缝形式为C21(ГОСТ5264-80),焊缝无损检测方法为:100%VT+100%煤油泄露+15%RT,焊缝质量需满足俄罗斯标准ПНАЭГ-10-031-92 НД类焊缝要求;筒体焊接完成之后要求半径偏差为-2mm/+5mm,整体垂直度偏差为-2mm/+5mm,筒体焊缝错变量为小于等于0.5mm;待现场安装及墙体混凝土浇筑完成之后,对整个结构通过水压试验进行密封性检查,水压试验按照俄罗斯标准СНиП 3.03.01-87第4.108和4.109条的规定注入水保留24小时,如果在试验过程中筒壁的表面或底部边缘不出现渗漏,水位不低于设计标高,则认为液压试验合格,最后将水通过排水管将水排走。