A2O生物脱氮除磷工艺原理

- 格式:doc

- 大小:20.50 KB

- 文档页数:3

A2O生物脱氮除磷工艺原理

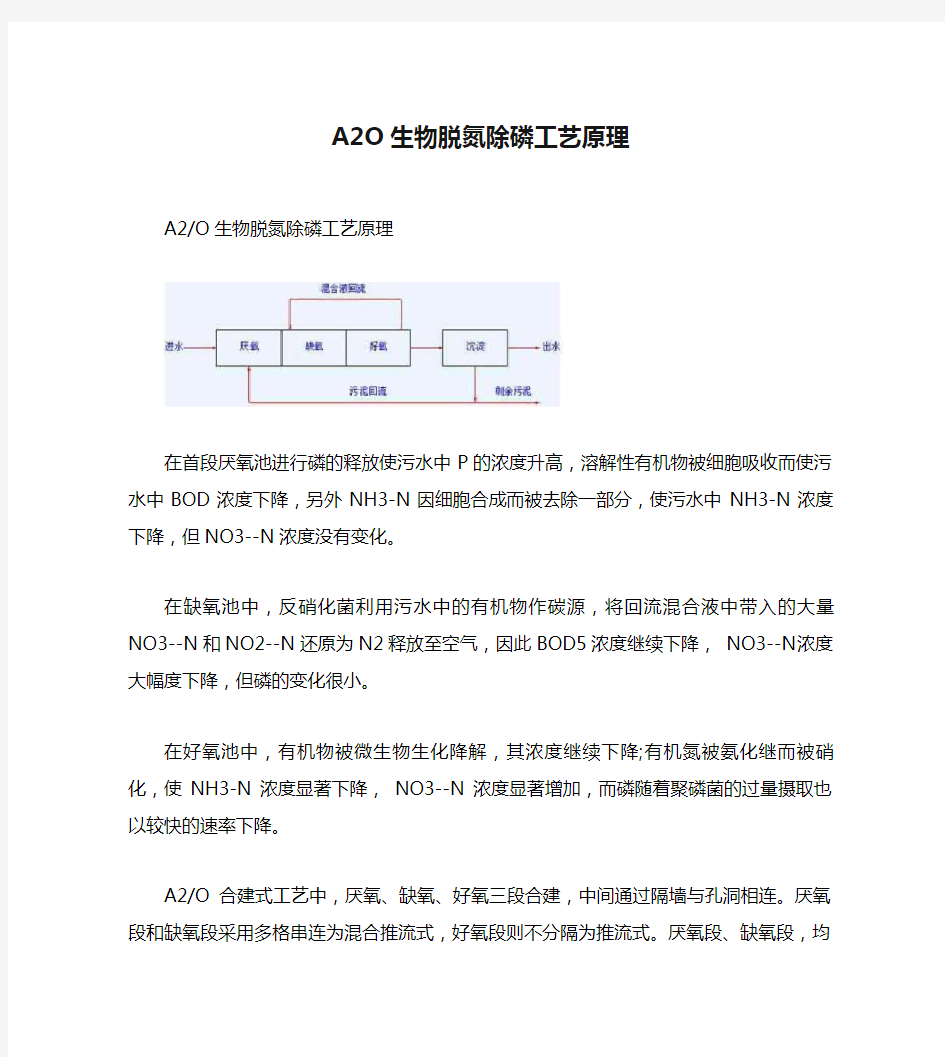

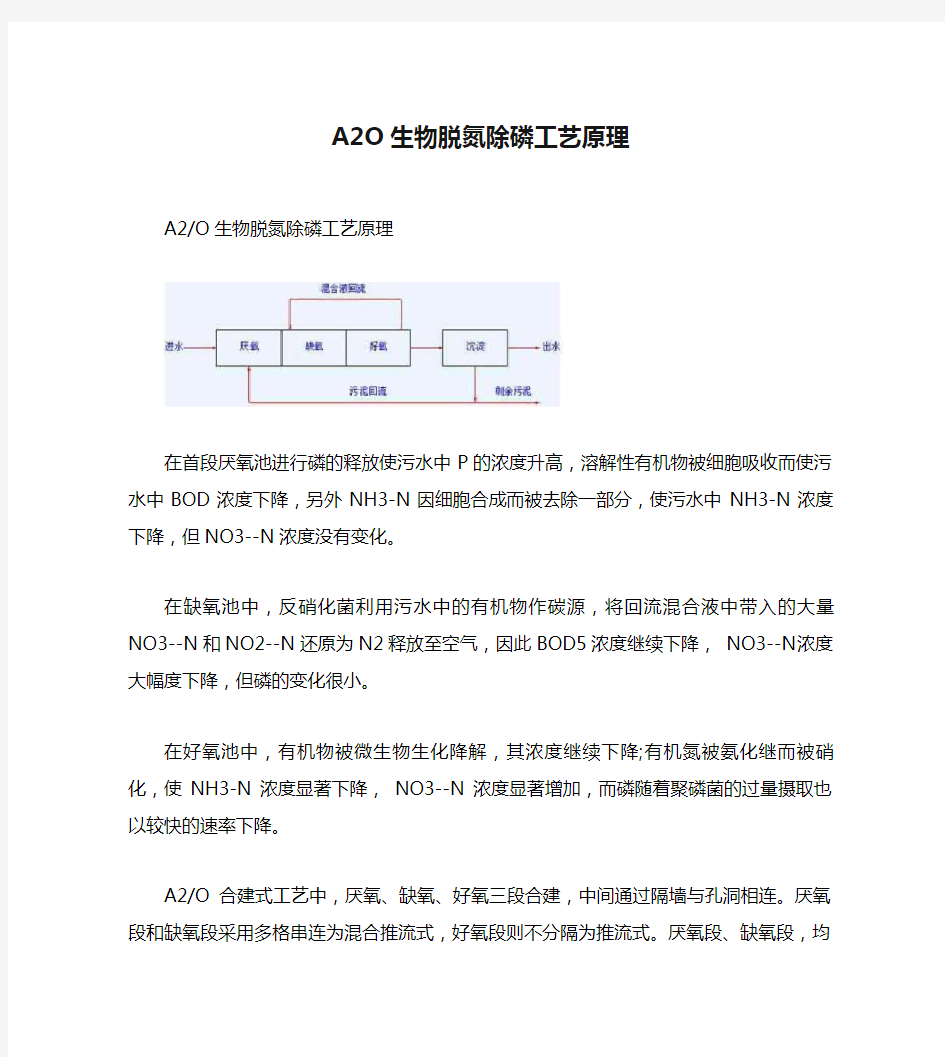

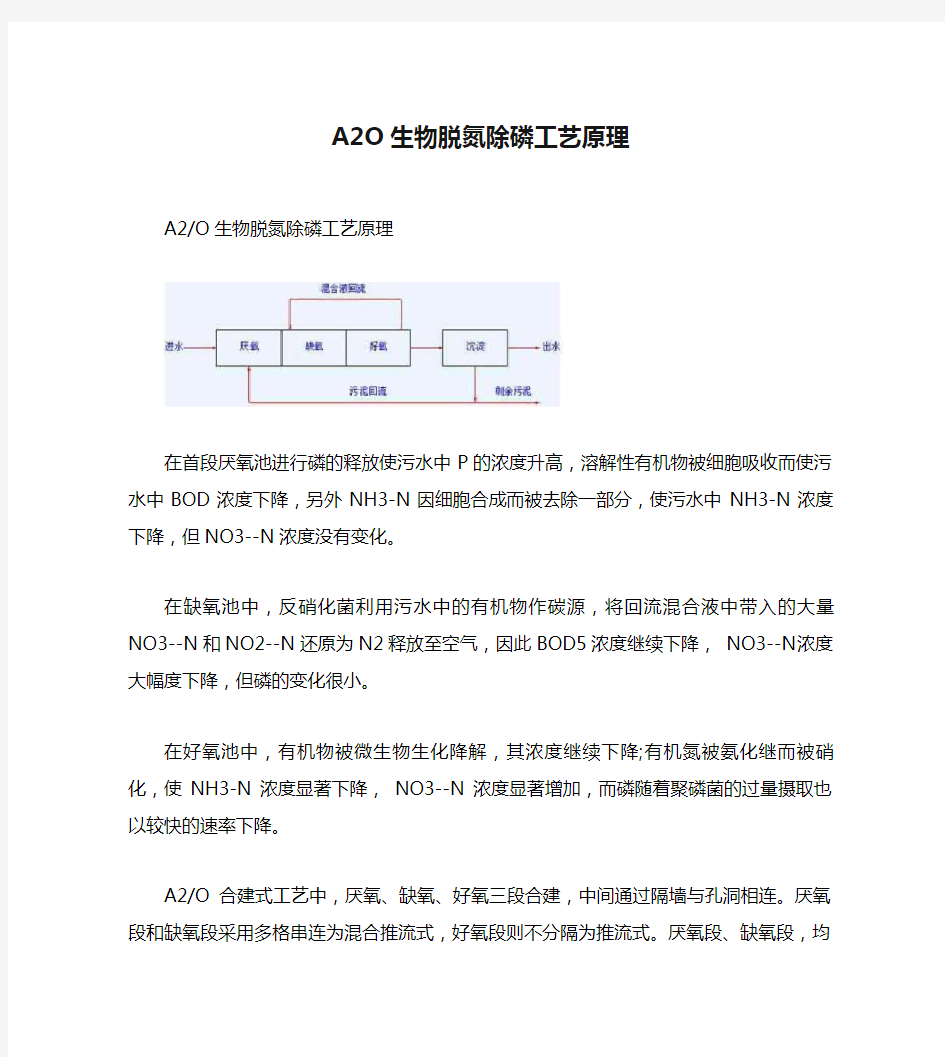

A2/O生物脱氮除磷工艺原理

在首段厌氧池进行磷的释放使污水中P的浓度升高,溶解性有机物被细胞吸收而使污水中BOD浓度下降,另外NH3-N因细胞合成而被去除一部分,使污水中

NH3-N浓度下降,但NO3--N浓度没有变化。

在缺氧池中,反硝化菌利用污水中的有机物作碳源,将回流混合液中带入的大量NO3--N和NO2--N还原为N2释放至空气,因此BOD5浓度继续下降, NO3--N浓度大幅度下降,但磷的变化很小。

在好氧池中,有机物被微生物生化降解,其浓度继续下降;有机氮被氨化继而被硝化,使NH3-N浓度显著下降, NO3--N浓度显著增加,而磷随着聚磷菌的过量摄取也以较快的速率下降。

A2/O合建式工艺中,厌氧、缺氧、好氧三段合建,中间通过隔墙与孔洞相连。厌氧段和缺氧段采用多格串连为混合推流式,好氧段则不分隔为推流式。厌氧段、缺氧段,均采用水下搅拌器搅拌;好氧段采用鼓风曝气

A2/O工艺影响因素

1. 污水中可生物降解有机物的影响

2. 污泥龄ts的影响

3. DO的影响

4. NS的影响

5. TKN/MLSS负荷率的影响(凯氏氮,污泥负荷率的影响)

6. R与RN的影响

A2/O工艺存在的问题

该工艺流程在脱氮除磷方面不能同时取得较好的效果。其原因是:回流污泥全部进入到厌氧段。好氧段为了硝化过程的完成,要求采用较大的污泥回流比,(一般R为60%,100%,最低也应,40%),NS较低硝化作用良好。但由于回流污泥将大量的硝酸盐和DO带回厌氧段,严重影响了聚磷菌体的释放,同时厌氧段存在大量硝酸盐时,污泥中的反硝化菌会以有机物为碳源进行反硝化,等脱N完全后才开始磷的厌氧释放,使得厌氧段进行磷的厌氧释放的有效容积大大减少,使出磷效果?如果好氧段硝化不好,则随回流污泥进入厌氧段的硝酸盐减少,改变了厌氧环境,使磷能充分厌氧释放,?ηP ?,但因硝化不完全,故脱氮效果不佳,使ηN?

A2/O工艺改进措施

.1. 将回流污泥分两点加入,减少加入到厌氧段的回流污泥量,从而减少进入厌

氧段的硝酸盐和溶解氧。

2. 提升回流污泥的设备应用潜污泵代替螺旋泵,以减少回流污泥复氧,使厌氧段、缺氧段的DO最小。

3. 厌氧段和缺氧段水下搅拌器功率不能过大(一般为3W/m3)否则产生涡流,导致混合液DO?。

4. 原污水和回流污泥进入厌氧段,缺氧段应为淹没入流,减少复氧。

5. 低浓度的城市污水,应取消沉淀池,使原污水经沉砂后直接进入厌氧段,以便保持厌氧段中C/N比较高,有利于脱氮除磷。

6. 取消硝化池,直接经浓缩压滤后作为肥料使用,避免高磷污泥在消化池中将磷重新释放和滤出,使使ηP?。

A2/O工艺设计计算

(1)确定总的停留时间与各段的水力停留时间选定BOD5污泥负荷率NS和MLSS 浓度X;

(2)根据水力停留时间求总有效容积与各段的有效容积按推流式设计,确定反应池主要出尺寸;

(3)按推流式设计,确定反应池的主要尺寸(与 A1/O相同) (4)剩余污泥量计算同A1/O工艺

(5)需氧量计算与A1/O工艺相同,曝气系统的布置和普通活性污泥法相同。

(6)厌氧段、缺氧段污泥混合搅拌所需功率按3,5W/m3污水来计算