典型金属材料的耐蚀性

- 格式:pptx

- 大小:1.58 MB

- 文档页数:50

实验时候温度会升高么?有以下金属材料,并且有硫酸的浓度和温度配置,你看下。

不锈钢(SUS316 、SUS316L) :温度40 ℃以下,浓度20% 左右;904 钢(SUS904 、SUS904L) :适于温度40~60 ℃、浓度20~75% ;温度80 ℃、浓度60% 以下;高硅铸铁(STSi15R) :室温至90 ℃之间各种浓度;纯铅、硬铅:室温的各种温度;S-05 钢(0Cr13Ni7Si4) :90 ℃以下的浓硫酸,高温浓硫酸(120~150 ℃);普通碳钢:室温70% 以上的浓硫酸;铸铁:温度为室温的浓硫酸;蒙乃尔、金属镍、因可耐尔:中温中等浓度的硫酸;钛钼合金(Ti-32Mo) :沸点以下、60% 的硫酸和50 ℃以下、98% 的硫酸;哈氏合金B 、D :100 ℃以下、75% 的硫酸;哈氏合金C :100 ℃左右的各种温度;镍铸铁(STNiCr202) :室温60~90% 的硫酸。

硫酸是一种价格便宜的强酸,它的水溶液对热的稳定性良好,在工业清洗中硫酸应用得很广泛。

它的缺点是硫酸在清洗中生成的盐类有许多是水溶性较低的,比如用硫酸去除含钙盐的锅炉污垢时,由于与硫酸反应生成水溶性差的硫酸钙,所以去垢效果不好。

相反改用盐酸处理,由于生成水溶性很好的氯化钙而除垢效果良好(在25℃时,100cm3水中只能溶解0.208g 硫酸钙,而可溶解74.5g时氯化钙)。

稀硫酸容易与钢铁反应并产生氢气,常温下,60%(质量)及以上浓度的硫酸会在钢铁表面形成钝化膜而使钢铁对它有耐蚀性93%(质量)以上时即使加热到煮沸条件也几乎不腐蚀钢铁。

而铅与钢铁正相反,可溶于浓硫酸中,但对稀硫酸有良好的耐蚀性。

其余金属与硫酸的反应情况归纳如下。

铝:易溶于10%(质量)的硫酸中,但对80%(质量)以上的硫酸有耐蚀性。

锌、镁:易溶于各种浓度的硫酸中。

锡:对稀硫酸才有耐蚀性。

镍:常温下,对80%(质量)以下的硫酸有耐蚀性。

铬:可被浓硫酸氧化生成钝化膜,所以它不被浓硫酸腐蚀。

航空航天常见金属材料的耐腐蚀性能研究引言:航空航天工业是一个对材料性能要求极高的行业。

航空航天常见的金属材料必须具备优异的耐腐蚀性能,以保障飞行器在恶劣环境中的可靠运行。

本文将对航空航天常见金属材料的耐腐蚀性能进行详细研究,并分析其应用场景。

一、铝合金铝合金是航空航天工业最为常用的材料之一,其轻量化和可加工性能使其成为飞行器制造的首选材料之一。

然而,铝合金耐腐蚀性能的研究一直是一个重要的课题。

1. 铝合金的耐腐蚀性能铝合金的耐腐蚀性能与其合金元素的种类、含量以及铝合金表面的处理方式有着密切的关系。

目前,常见的提高铝合金耐腐蚀性能的方法主要包括表面处理、合金元素控制和防护涂层等。

2. 应用场景铝合金在航空航天工业中广泛应用于飞机机身、燃油系统和其他结构组件中。

其良好的耐腐蚀性能使得飞机在各种天气条件下能够正常运行。

二、钛合金钛合金是航空航天工业中使用较多的一种金属材料。

其优异的强度和轻量化特性使得钛合金在制造飞行器时具有重要的地位。

1. 钛合金的耐腐蚀性能钛合金具有良好的耐腐蚀性能,主要得益于其表面形成的氧化物膜。

这一氧化物膜能够有效抵御各种腐蚀介质的侵蚀,从而保护钛合金本身不受损伤。

2. 应用场景钛合金广泛应用于飞机发动机、机翼等部件中。

其优异的耐腐蚀性能和高温性能使得飞机能够在极端条件下安全运行。

三、不锈钢不锈钢是一种耐腐蚀性能极佳的金属材料,在航空航天工业中有着重要的应用。

1. 不锈钢的耐腐蚀性能不锈钢由于含有一定比例的铬元素,使得其表面能够形成致密的氧化膜,有效保护不锈钢内部不被腐蚀。

不锈钢的耐腐蚀性能远远超过其他常见的金属材料。

2. 应用场景不锈钢在航空航天工业中主要应用于飞机内部的燃油储存和输送系统、各种管道以及其他关键设备上。

其优异的耐腐蚀性能保证了飞机运行的安全和可靠性。

四、镍基高温合金镍基高温合金是航空航天工业中需求量较大的一种材料。

其在高温环境下具备优异的性能,能够满足飞行器在高温下的工作需求。

316L不锈钢耐腐性性能不锈钢316L的耐腐蚀性能不锈钢316L的耐腐蚀性能316L(UNS S31603)是以钼为基础的奥氏体不锈钢,这个不锈钢与常规的铬-镍奥氏体如304 合金相比,具有更好的抗一般腐蚀及点腐蚀、裂隙腐蚀性。

这些合金具有更高的延展性、抗应力腐蚀性能、耐压强度及耐高温性能。

一般属性316(UNS S31600), 316L(S31603), 317L(S31703) 是以钼为基础的奥氏体不锈钢, 与常规的铬-镍奥氏体如304 合金相比,具有更好的抗一般腐蚀及点腐蚀、裂隙腐蚀性。

这些合金具有更高的延展性、抗应力腐蚀性能、耐压强度及耐高温性能。

在要求更佳抗一般腐蚀和点腐蚀性能的应用中,317L比316或316L更受欢迎,因为317L含钼量达3-4%,316和316L的含钼量只有2-3%。

316 合金和316L 和317L铜-镍-钼合金还具有奥氏体不锈钢的典型特征,即良好的加工性及成形性。

耐腐蚀一般腐蚀和18-8不锈钢相比,316,316L和317L在大气环境下和其他温和环境下具有更佳的耐腐蚀性。

一般来说,不腐蚀18-8不锈钢的媒介,都不会腐蚀含钼的等级。

唯一例外的是高氧化性酸,如硝酸,含钼的不锈钢对这种酸的耐腐蚀性较弱。

在硫酸溶液中,316和317L比其他铬-镍类型的等级具有更良好的耐腐蚀性。

在温度高达120°F(38°C)的条件下,这两个等级对高浓度溶液都有良好的耐腐蚀性。

当然,使用期间的测试是必不可少的,因为作业条件和酸性污染物可能严重影响腐蚀速率。

浓缩含硫气体时,这两种等级比其他类型的不锈钢具有更好的耐腐蚀性。

然而,在这样的应用中,酸浓度对腐蚀速率的影响相当大,这一因素要慎重考虑。

含钼不锈钢3 16和317L,对其他各种环境都有一定的耐腐蚀性。

以下的腐蚀数据表明,这些合金在沸腾的2 0%磷酸溶液中,表现出优越的耐腐蚀性。

它们也被广泛应用于处理热有机酸和脂肪酸。

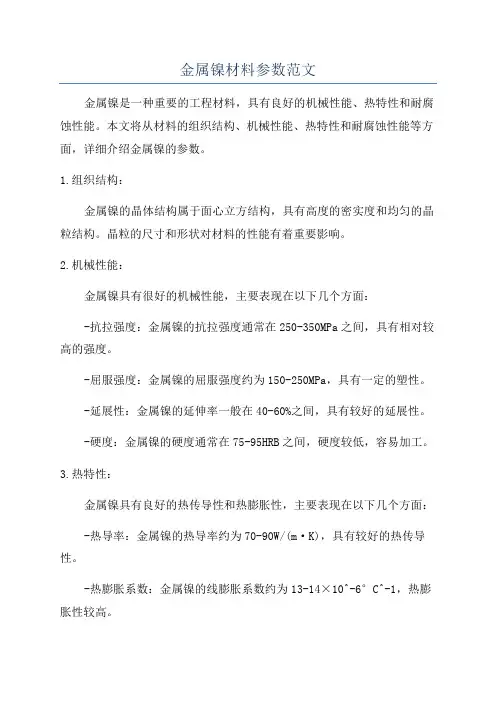

金属镍材料参数范文金属镍是一种重要的工程材料,具有良好的机械性能、热特性和耐腐蚀性能。

本文将从材料的组织结构、机械性能、热特性和耐腐蚀性能等方面,详细介绍金属镍的参数。

1.组织结构:金属镍的晶体结构属于面心立方结构,具有高度的密实度和均匀的晶粒结构。

晶粒的尺寸和形状对材料的性能有着重要影响。

2.机械性能:金属镍具有很好的机械性能,主要表现在以下几个方面:-抗拉强度:金属镍的抗拉强度通常在250-350MPa之间,具有相对较高的强度。

-屈服强度:金属镍的屈服强度约为150-250MPa,具有一定的塑性。

-延展性:金属镍的延伸率一般在40-60%之间,具有较好的延展性。

-硬度:金属镍的硬度通常在75-95HRB之间,硬度较低,容易加工。

3.热特性:金属镍具有良好的热传导性和热膨胀性,主要表现在以下几个方面:-热导率:金属镍的热导率约为70-90W/(m·K),具有较好的热传导性。

-热膨胀系数:金属镍的线膨胀系数约为13-14×10^-6°C^-1,热膨胀性较高。

4.耐腐蚀性能:金属镍具有优异的耐腐蚀性能,在一些恶劣环境中表现出很好的稳定性:-耐氧化性:金属镍在高温下具有良好的抗氧化性,能够抵抗高温下的氧化反应。

-耐腐蚀性:金属镍能够耐受酸、碱、盐等介质的侵蚀,具有较强的耐蚀性。

综上所述,金属镍作为一种重要的工程材料,具有良好的机械性能、热特性和耐腐蚀性能。

它的组织结构致密、晶粒均匀;机械性能表现出较高的抗拉强度、一定的塑性和较好的延展性;热特性包括良好的热导率和较高的热膨胀系数;耐腐蚀性能能够耐受酸、碱、盐等介质的侵蚀。

这些参数使得金属镍成为广泛应用于航空航天、机械制造、化工等领域的关键材料之一。

各种不锈钢的耐腐蚀性能304是一种通用性的不锈钢,它广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。

301不锈钢在形变时呈现出明显的加工硬化现象,被用于要求较高强度的各种场合。

302不锈钢实质上就是含碳量更高的304不锈钢的变种,通过冷轧可使其获得较高的强度。

302B是一种含硅量较高的不锈钢,它具有较高的抗高温氧化性能。

303和303Se是分别含有硫和硒的易切削不锈钢,用于主要要求易切削和表而光浩度高的场合。

303Se不锈钢也用于制作需要热镦的机件,因为在这类条件下,这种不锈钢具有良好的可热加工性。

304L是碳含量较低的304不锈钢的变种,用于需要焊接的场合。

较低的碳含量使得在靠近焊缝的热影响区中所析出的碳化物减至最少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

304N是一种含氮的不锈钢,加氮是为了提高钢的强度。

305和384不锈钢含有较高的镍,其加工硬化率低,适用于对冷成型性要求高的各种场合。

308不锈钢用于制作焊条。

309、310、314及330 不锈钢的镍、铬含量都比较高,为的是提高钢在高温下的抗氧化性能和蠕变强度。

而30S5和310S乃是309和310不锈钢的变种,所不同者只是碳含量较低,为的是使焊缝附近所析出的碳化物减至最少。

330不锈钢有着特别高的抗渗碳能力和抗热震性.316和317型不锈钢含有铝,因而在海洋和化学工业环境中的抗点腐蚀能力大大地优于304不锈钢。

其中,316型不锈钢由变种包括低碳不锈钢316L、含氮的高强度不锈钢316N以及合硫量较高的易切削不锈钢316F。

321、347及348是分别以钛,铌加钽、铌稳定化的不锈钢,适宜作高温下使用的焊接构件。

348是一种适用于核动力工业的不锈钢,对钽和钻的合量有着一定的限制。

不锈钢的腐蚀与耐腐蚀的基本原理金属受环境介质的化学及电化学作用而被破坏的现象即腐蚀。

化学腐蚀的环境介质是非电解质(汽油、苯、润滑油等),电化学腐蚀的环境介质是电解质(各种水溶液)。

各种材料的耐腐蚀性含钼不锈钢316L具有较强的耐腐蚀性能,可广泛用于石油化工、尿素、纶等工业。

它能耐海水、盐水、弱酸、弱碱,对于硝酸、室温下<5%硫酸、沸腾的磷酸、蚁酸、碱溶液、在一定压力下的亚硫酸、醋酸等介质也具有良好的耐腐蚀性。

哈氏合金B对于沸点以下一切浓度的盐酸有良好的耐腐蚀性,也能耐硫酸、磷酸、氢氟酸、有机酸等非氧化性酸,碱和非氧化盐液的腐蚀。

哈氏合金C能耐环境的氧化性酸,如硝酸、混酸或铬酸与硫酸的混合物的腐蚀,也能耐氧化性的盐类,如Fe+++、Cu++或含其他氧化剂的腐蚀。

它还能耐高于常温的次氩酸盐溶液和海水的腐蚀。

钛能耐海水、各种氯化物和次氯化盐、氧化性酸(包括发烟、硝酸)、有机酸、碱等的腐蚀,但不耐较纯的还原性酸(如硫酸、盐酸)的腐蚀。

不过,如果酸中含有氟化剂,则腐蚀大为降低。

钽具有优良的耐腐蚀性,和玻璃很相似。

除了氢氟酸、发烟硫酸、碱外,几乎能耐一切化学介质腐蚀。

在选择衬里材料时,需要根据被测介质的种类与温度来选定材质。

氯丁橡胶具有耐磨性好、弹性极佳的特点,适用于<80℃、一般水、污水等介质,以及碱盐介质的腐蚀。

Neoprene具有高扯断力,耐一般低浓度酸、泥浆、矿浆等介质。

聚氨酯橡胶具有极好的耐磨性能和耐酸碱性能,适用于<60℃、中性强磨损的介质,如矿浆、煤浆、泥浆等。

聚四氟乙烯是化学性能最稳定的一种材料,能耐<180℃、浓酸、碱等强腐蚀性介质,但不耐三氟化氯二氟化氧。

F46材料具有化学稳定性、电绝缘性、润滑性、不粘性和不燃性等特点,能耐<180℃盐酸、硫等强腐蚀性介质,适用于卫生类介质。

与金属粘接性能好,耐磨性好于PTFE,具有交好的抗撕裂性能。

金属材料的耐腐蚀性能也需要考虑。

常用的奥氏体不锈钢316SST和316LSST对硫酸、硫化物溶液、钠及锰的盐溶液、盐酸溶液和磷酸溶液的耐蚀性都优于302SST。

哈氏合金B能耐非氧化性酸、碱和非氧化盐液的腐蚀。

哈氏合金C能耐环境的氧化性酸和氧化性的盐类。

不锈钢316L的耐腐蚀性能不锈钢316L的耐腐蚀性能316L(UNS S31603)是以钼为基础的奥氏体不锈钢,这个不锈钢与常规的铬-镍奥氏体如304 合金相比,具有更好的抗一般腐蚀及点腐蚀、裂隙腐蚀性。

这些合金具有更高的延展性、抗应力腐蚀性能、耐压强度及耐高温性能。

一般属性316(UNS S31600), 316L(S31603), 317L(S31703) 是以钼为基础的奥氏体不锈钢, 与常规的铬-镍奥氏体如304 合金相比,具有更好的抗一般腐蚀及点腐蚀、裂隙腐蚀性。

这些合金具有更高的延展性、抗应力腐蚀性能、耐压强度及耐高温性能。

在要求更佳抗一般腐蚀和点腐蚀性能的应用中,317L比316或316L更受欢迎,因为317L含钼量达3-4%,316和316L的含钼量只有2-3%。

316 合金和316L 和317L铜-镍-钼合金还具有奥氏体不锈钢的典型特征,即良好的加工性及成形性。

耐腐蚀一般腐蚀和18-8不锈钢相比,316,316L和317L在大气环境下和其他温和环境下具有更佳的耐腐蚀性。

一般来说,不腐蚀18-8不锈钢的媒介,都不会腐蚀含钼的等级。

唯一例外的是高氧化性酸,如硝酸,含钼的不锈钢对这种酸的耐腐蚀性较弱。

在硫酸溶液中,316和317L比其他铬-镍类型的等级具有更良好的耐腐蚀性。

在温度高达120°F(38°C)的条件下,这两个等级对高浓度溶液都有良好的耐腐蚀性。

当然,使用期间的测试是必不可少的,因为作业条件和酸性污染物可能严重影响腐蚀速率。

浓缩含硫气体时,这两种等级比其他类型的不锈钢具有更好的耐腐蚀性。

然而,在这样的应用中,酸浓度对腐蚀速率的影响相当大,这一因素要慎重考虑。

含钼不锈钢316和3 17L,对其他各种环境都有一定的耐腐蚀性。

以下的腐蚀数据表明,这些合金在沸腾的20%磷酸溶液中,表现出优越的耐腐蚀性。

它们也被广泛应用于处理热有机酸和脂肪酸。

食物,医药产品的制造和处理,通常用到含钼的不锈钢,因为要尽量减少金属污染。

4.工程材料及其耐腐蚀性编写人:左禹,熊金平基本要求:熟悉常用工程材料的性能,试验方法及其选用;了解常用工程材料的种类及应用;了解常用工程材料,特别是非金属材料的合成与制备,正确选择和使用工程材料。

考核知识点:熟悉工程材料的主要性能,力学性能,物理性能,化学性能和工艺性能;熟悉常用工程材料的性能的检测与分析方法;熟悉常用工程材料合成、制备、选择和使用。

第一部分金属材料及其耐腐蚀性4.1金属材料耐蚀性特点和分类腐蚀环境类型千变万化,条件复杂苛刻,同一种金属材料在一些环境中耐腐蚀,在另外一些环境中则不耐腐蚀。

根据使用环境正确地选择材料是提高材料服役可靠性和延长使用寿命最基本、最重要的环节。

纯金属耐腐蚀的原因可以归结于以下三个方面:一是由于自身的热力学稳定性而耐蚀;二是由于钝化而耐蚀;三是由于形成有保护作用的腐蚀产物膜而耐蚀。

工程材料绝大多数是合金,合金的耐蚀性仍然决定于上述三方面的因素。

加入适当的合金化元素,可以进一步提高材料的热力学稳定性,或提高材料钝化能力及形成表面保护膜的能力,从而大大地提高材料的耐蚀性。

4.1.1金属的热力学稳定性金属在水溶液中的腐蚀反应是由金属氧化为金属离子和溶液中去极化剂还原这一对共轭电化学反应构成的,即:M≒M n++ne(4-1)O+ne≒R (4-2)式中,O和R分别代表去极化剂的氧化态和还原态。

上述两反应的倾向性由有关物质的化学位决定,根据化学位可以导出反应的平衡电极电位为Ee=Eo+RTlnαMn+/nf (4-3)Ee’=E o’-RTlnαO/nF (4-4)共轭反应式(4-1)和式(4-2)发生的热力学条件是去极化剂O的还原反应的平衡电位E/e高于金属M的氧化反应的平衡电位E e,二者差值越大,腐蚀反应的热力学倾向就越大。

金属在水溶液中发生腐蚀时,大多数情况下去极化剂是溶液中的氢离子或氧,阴极反应为H++e≒1/2H2(4-5)或O2+2H2O+4e≒4OH-(4-6)根据式(4-4)可以得到上述二反应的平衡电位随溶液pH值变化的关系,在每条平衡线上方,反应沿氧化方向进行,在平衡线下方,反应沿还原方向进行。

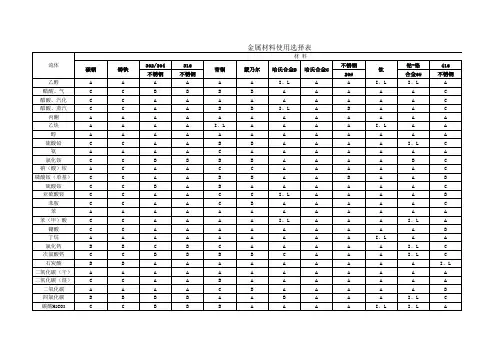

金属材料的耐腐蚀性能

概述

变送器与测量介质接触的隔离膜片和远传膜片,是利用金属材料的力学特性,将压力或差压传递给δ室的中心膜片,为了减少压力传递过程中的损耗,一般选用厚度小于0.1mm的金属材料制成。

对薄壁材料使用在腐蚀环境下,在期望寿命内,既要保持良好的力学弹性,又要不发生腐蚀渗漏,就要选择比其它结构件耐腐性更强的材料,一般应选择《均匀腐蚀十级标准》规定四级以上材料(即年腐蚀深度小于0.05mm)。

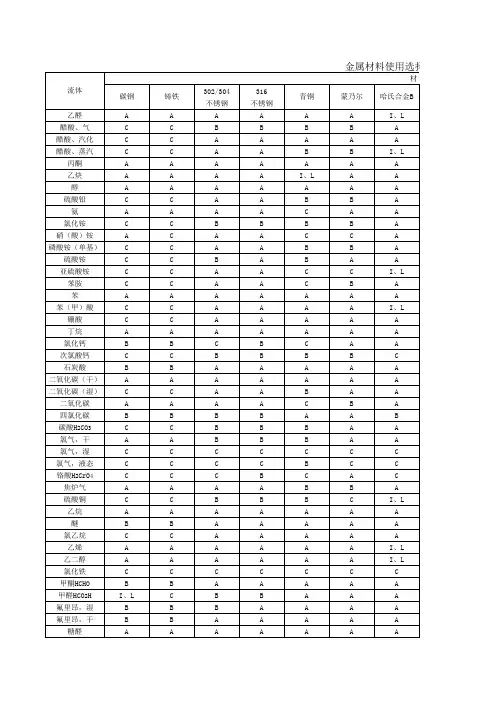

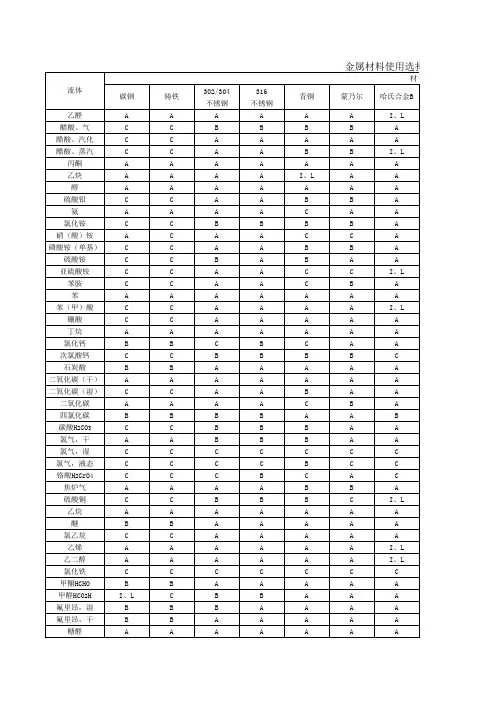

标记:●耐蚀性能很好耐蚀性能一般○耐蚀性能差

符号:RT 室温 BP 沸点

变送器与测量介质接触的隔离膜片和远传膜片,是利用金属材料的力学特性,将压力或差压传递给δ室的中心膜片,为了减少压力传递过程中的损耗,一般选用厚度小于0.1mm的金属材料制成。

对薄壁材料使用在腐蚀环境下,在期望寿命内,既要保持良好的力学弹性,又要不发生腐蚀渗漏,就要选择比其它结构件耐腐性更强的材料,一般应选择《均匀腐蚀十级标准》规定四级以上材料(即年腐蚀深度小于0.05mm)。

标记:●耐蚀性能很好耐蚀性能一般○耐蚀性能差。

说明:材料耐腐蚀性能含钼不锈钢: (316L)对于硝酸,室温下<5% 硫酸,沸(00Cr17Ni14Mo2)腾的磷酸,蚁酸,碱溶液,在一定压力下的亚硫酸,海水,醋酸等介质,有较强的耐腐蚀性,可广泛用于石油化工,尿素,维尼纶等工业.海水,盐水,弱酸,弱碱;哈氏合金B: 对沸点以下一切浓度的盐酸有良好的耐(HB)腐蚀性,也耐硫酸,磷酸,氢氟酸,有机酸等非氧化性酸,碱,非氧化盐液的腐蚀;哈氏合金C:能耐环境的氧化性酸,如硝酸,混酸或铬(HC)酸与硫酸的混合物的腐蚀,也耐氧化性的盐类,如Fe+++,Cu++ak或含其他氧化剂的腐蚀.如高于常温的次氩酸盐溶液,海水的腐蚀;钛(Ti):能耐海水,各种氯化物和次氯化盐,氧化性酸(包括发烟,硝酸),有机酸,碱等的腐蚀.不耐较纯的还原性酸(如硫酸,盐酸)的腐蚀,但如果酸中含有氟化剂时,则腐蚀大为降低;钽(Ta):具有优良的耐腐蚀性,和玻璃很相似.除了氢氟酸,发烟硫酸,碱外,几乎能耐一切化学介质腐蚀.根据被测介质的种类与温度,来选定衬里的材质。

衬里材料主要性能适用范围氯丁橡胶耐磨性好,有极好的弹性,<80℃、一般水、污水,Neoprene高扯断力,耐一般低浓度酸、泥浆、矿浆。

碱盐介质的腐蚀。

聚氨酯橡胶有极好的耐磨性能,耐酸碱 <60℃、中性强磨损的Polyurethane 性能略差。

矿浆、煤浆、泥浆。

聚四氟乙烯它是化学性能最稳定的一种 <180℃、浓酸、碱,PTFE 材料,能耐沸腾的盐酸、硫等强腐蚀性介质,酸、硝酸和王水,浓碱和各卫生类介质、高温种有机溶剂,不耐三氟化氯二氟化氧。

F46 化学稳定性、电绝缘性、润滑性、〈180℃盐酸、硫,不粘性和不燃性与PTFE相仿,酸、王水和强氧化,F46材料强度、耐老化性、耐温性剂等,卫生类介质。

能和低温柔韧性优于PTFE。

与金属粘接性能好,耐磨性好于PTFE,具有交好的抗撕裂性能。

附录1.金属材料的耐腐蚀性能表1-1 常用合金纯金属的耐腐蚀性能注:为了改善纯金属的机械性能,在冶炼过程中,根据需要加入微量的其它金属。

金属材料的耐腐蚀性能金属材料的腐蚀可以分为化学腐蚀和电化学腐蚀两种。

化学腐蚀是指金属与化学介质直接发生物理或化学反应,导致金属表面发生变化和损坏;电化学腐蚀是指在电解质溶液中,在外加电势作用下金属与电解质发生氧化和还原反应,导致金属表面发生电化学反应而被损坏。

1.不锈钢:不锈钢是一类铁合金,其具有优良的耐腐蚀性能。

这是由于不锈钢中含有铬元素,在与氧发生反应后形成致密的氧化铬层,这一层薄膜可以有效地防止金属与外界介质进一步反应。

此外,不锈钢中还含有其他元素,如镍、钼等,它们也能够提高不锈钢的耐腐蚀性能。

2.铝合金:铝合金是一种常用的结构材料,在环境中有良好的耐腐蚀性能。

这是由于铝合金表面形成一层致密的氧化铝膜,这层膜可以保护金属基体不受腐蚀。

然而,铝合金在碱性和酸性环境中的耐腐蚀性能相对较差,这是由于氢氧化物离子和硝酸离子会破坏氧化铝膜。

3.镍合金:镍合金具有优良的耐腐蚀性能,特别适用于化工、航空等领域的高温和腐蚀介质下的应用。

镍合金中的镍元素具有极高的耐腐蚀性能,在高温和酸性环境中能够保持稳定的性能。

此外,镍合金中还常含有钼、铬等元素,它们能够提高镍合金的耐腐蚀性能。

除了上述常用的金属材料外,还有许多其他金属具有良好的耐腐蚀性能,如钛合金、铬合金等。

这些金属材料在不同的应用领域具有广泛的应用,可以用于制造化工设备、船舶、食品加工设备等。

在实际应用中,为了进一步提高金属材料的耐腐蚀性能,人们常常采取一些表面处理和防护措施,如电镀、鍍层和表面涂层等。

这些措施可以进一步降低金属与外界介质的接触,从而提高金属材料的稳定性和抵抗能力。

总之,金属材料的耐腐蚀性能是衡量金属材料质量的重要指标之一、不同金属材料的耐腐蚀性能取决于多种因素,包括金属本身的化学性质、物理性质、表面处理和使用环境等。

通过选择适当的金属材料,并采取合适的防护措施,可以有效地提高金属材料的耐腐蚀性能,延长其使用寿命。

常用几种特种金属材料的耐腐蚀特点及应用Several Special Metal Corrosion Resistance Characteristics and their Using Status南京奇石乐电气有限公司有色金属事业部技术支持:025-总工程师:张清彪前言随着国内经济的快速发展尤其是化工行业的技术改造升级的加快,特种金属材料在国内的应用越来越广泛,南京宝色钛业有限公司通过近几年的研究及开发已成为国内最大的特种金属材料设备制造加工企业之一,结合国内近几年特种金属材料的应用发展状况,对国内近几年及正在逐步推广应用的几种特种金属材料进行了分析整理,并对这几种特种金属材料的推广使用提出了一些建议,希望能够引起国内相关主管部门及设备生产厂家的重视。

上世纪90年代前,由于国内石化、化工等行业发展缓慢及与国外的同行接触较少,因此特种金属材料在石化、化工等相关行业的推广应用也相对滞后,设备用材主要还是集中在碳钢、不锈钢,以及应用一些廉价的防腐方式(采用搪瓷,橡胶衬里、或耐蚀涂料等)近些年来,国内经济的快速发展,尤其是石油、化工等相关行业的大力发展,对生产设备的材料也提出了越来越高的防腐要求,从而也带动了国内相关研究院所加工企业(如合肥通用所、宝鸡有色金属加工厂等)对此的开发研究,以及相关设备制造厂家特种金属材料设备制造技术装备能力的提高(如爆炸复合技术的应用),这期间也离不开国家政府的推动(国家钛办、中石化国产化办公室),尤其是国产化进程的加快。

同时一些国际特种材料供应商(德国克虏勃、美国冶联公司等)的大力宣传也推动了特材应用步伐,这些因素都在不同程度上推动了国内特种金属材料的开发应用。

以下整理分析了几种特种金属材料的特点及应用。

一.钛及钛合金中国钛合金的生产与国外基本同步,但其推广应用要落后一些,尤其是民用。

同时由于近几年来国外走私钛材及一些设备加工企业的无序竞争,一些不具备生产能力的企业以及一些中小乡镇企业采用劣质材料或以次充好也在一定程度上扰乱了钛设备市场,使设备使用厂家谈‘钛’色变,因此这种状况也对中国的钛设备行业的发展起到一定阻碍作用,须引起相关管理部门的注意,并且也应成为正在发展的其他特材的前车之鉴,常用钛材牌号(有国家材料标准)TA1 (Grade2) 工业纯钛TA2 (Grade3) 工业纯钛TA9 (Grade11) Ti-0.2PdTA10 (Grade12) Ti-0.3Mo-0.8NiTC4 (AB-1) Ti-6Al-4V1.钛材的耐腐蚀特点钛是具有强烈钝化倾向的金属,在空气中和氧化性或中性水溶液中能迅速生成一层稳定的氧化性保护膜,即使因为某些原因膜遭破坏,也能迅速自动恢复。