基于Flexsim的车间布局优化

- 格式:doc

- 大小:569.50 KB

- 文档页数:4

基于Flexsim的生产物流仿真建模与优化作者:张娟来源:《价值工程》2016年第24期摘要:应用Flexsim仿真技术分析了S公司的生产物流系统,新项目的投产对车间生产物流是一个新的挑战,通过对其生产物流进行定性与定量研究,评估了目前车间的生产物流现状。

通过仿真方法对生产物流进行模拟,可以更加直观地描述生产物流的现状,通过流程分析、布局优化对S公司车间的生产物流进行了改善,并取得了显著成效。

Abstract: In this article, Flexsim simulation technology is used to analyze the S company production logistics system. The new project put into production on the workshop makes it a new challenge for production logistics. Through the qualitative and quantitative study of the production logistics, assess the present situation of the current workshop production logistics. Through the simulation method for simulating production logistics, it can be more intuitive to describe the current situation of production logistics. Through process analysis, layout optimization to improve the S company workshop production logistics, it has obtained remarkable achievement.关键词:生产物流;Flexsim;仿真优化Key words: production logistics;Flexsim;simulating optimization中图分类号:TH181 文献标识码:A 文章编号:1006-4311(2016)24-0278-040 引言生产物流通常是指:当原材料或外部加工件等投入生产之后,通过下料、发料、输送到各个加工工位和存储处,作为在制品,从某一个生产单元流入另外一个生产单元,根据规定的生产工艺来加工并储存,使用特定的运输工具从某一个生产点加工后又流转到另一个生产点,可以看作不间断连续的生产物料的流转过程。

摘要就现代物流活动的特点和功能性来看,配送中心是其中一个不可替代的重要环节。

这是由于配送中心本身能够实现的功能决定的,其能够很好的调节库存,从而最大程度上实现资源优化配置。

就企业发展而言,配送中心的良好运转能够盘活企业的存货周转速度从而最大程度上促进企业间达到一种平衡状态,在这种状况下,企业的竞争能力能够得到最大限度的增强。

基于此,进一步优化配送中心的布局是目前必须要完成的一项任务。

本文首先阐述了配送中心在不同国家的不同定义,以及一些其他有关配送中心和配送中心布局的理论概述;其次介绍了Z公司的背景情况、该公司物流配送中心的运营现状以及作业流程;再次,从基本知识的角度深入分了Flexsim软件,主要概括了该软件的基本功能,包括构成、仿真建模的主要功能以及建模的一般步骤。

最后,以Z公司物流配送中心为例,深入和严谨的分析了该公司配送中心的布局。

以此为研究基础,以Flexsim软件为技术依托,进一步建立起配送中心仿真模型。

通过模型运行的最终结果来验证布局存在的问题。

接着根据原始布局存在的问题对配送中心布局进行优化,重新建立配送中心平面布局图,再通过建立仿真模型来验证。

将布局优化后建立的仿真模型运行的最终结果与原始布局仿真模型运行的最终结果进行比较分析,得到一个比较良好的布局方案。

本文根据Z公司物流配送中心仓库的平面布局图,运用Flexsim软件仿真,使其布局规划科学合理。

通过仿真模拟现实仓库作业流程,实现配送中心各区域工作的效率检测及优化,有效地对原始布局进行了优化,缩短了各作业环节直接的距离,提高了物流配送中心的作业效率,进而降低了相应的物流成本。

关键词:配送中心;布局优化;Flexsim仿真建模AbstractIn terms of the characteristics and functions of modern logistics activities, distribution center is one of the important links that cannot be replaced. This is determined by the functions that the distribution center can realize, which can adjust the inventory well, so as to realize the optimal allocation of resources to the greatest extent. As far as the development of enterprises is concerned, the good operation of distribution center can activate the inventory turnover speed of enterprises and promote the enterprises to reach a balance state to the greatest extent. In this situation, the competitiveness of enterprises can be enhanced to the greatest extent. Based on this, further optimization of distribution center layout is a task that must be completed at present.This paper first describes the different definitions of distribution center in different countries, and some other theoretical overviews of distribution center and distribution center layout; secondly, it introduces the background of Z company, the operation status and operation process of the company's logistics distribution center; thirdly, it deeply divides Flexsim software from the perspective of basic knowledge, mainly summarizes the basic functions of the software, It includes composition, main functions of simulation modeling and general steps of modeling.Finally, taking Z company's logistics distribution center as the research object, the simulation model is established by Flexsim software, and a simulation model of distribution center layout planning is obtained. Finally, taking Z company's logistics distribution center as the research object, the simulation model is established by Flexsim software, and a simulation model of distribution center layout planning is obtained.According to the layout of Z company's logistics distribution center warehouse, this paper uses Flexsim software simulation to make its layout scientific and reasonable. Throughthe simulation of the real warehouse operation process, the efficiency test and optimization of the distribution center's regional work are realized, the "bottleneck" problem is effectively solved, the operation efficiency of the logistics distribution center is improved, and the logistics cost is reduced.Key words:Distribution center;Layout optimization;Flexsim simulation modeling目录第1章绪论 (1)1.1 研究背景 (1)1.2 研究目的与意义 (1)1.2.1 研究目的 (1)1.2.2 研究意义 (2)1.3 国内外研究现状 (2)1.3.1 国内研究现状 (2)1.3.2 国外研究现状 (4)1.4 研究的主要内容与技术路线 (5)1.4.1 研究的主要内容 (5)1.4.2 研究的技术路线 (6)第2章配送中心设施规划相关理论 (I)2.1 配送中心相关概述 (6)2.1.1 配送中心的定义 (6)2.1.2 配送中心的发展及其形成背景 (7)2.1.3 配送中心的类型 (8)2.1.4 配送中心的功能及作用 (10)2.2 配送中心一般流程 (11)(1) 进货作业 (11)(2) 搬运作业 (11)(3) 储存作业 (11)(4) 盘点作业 (12)(5) 订单处理 (12)(6) 拣货作业 (12)(7) 补货作业 (12)(8) 发货作业 (12)(9) 配送作业 (12)2.3 配送中心功能区布局规划原则与目标 (I)2.3.1 配送中心功能区布局规划原则 (12)2.3.2 配送中心功能区布局规划目标 (13)第3章 Z公司基本简介与现状分析 (I)3.1 公司背景介绍 (15)3.2 配送中心运营现状描述 (16)3.2.1 在库物品 (16)3.2.2 设施设备 (16)3.2.3 配送中心的基本功能区 (17)3.3 Z公司配送中心仓库作业流程 (17)3.3.1 总体作业流程 (17)3.3.2 入库作业流程 (19)3.3.3 出库作业流程 (20)3.4 配送中心布局现状描述与问题分析 (21)3.4.1 配送中心布局现状描述 (21)3.4.2 配送中心布局问题分析 (22)第4章基于Flexsim的Z公司物流配送中心布局建模 (22)4.1 Flexsim基本简介 (22)4.1.1 Flexsim软件介绍 (22)4.1.2 Flexsim软件主要功能 (24)4.1.3 Flexsim仿真建模的基本构成 (24)4.1.4 Flexsim仿真建模的功能...................... 错误!未定义书签。

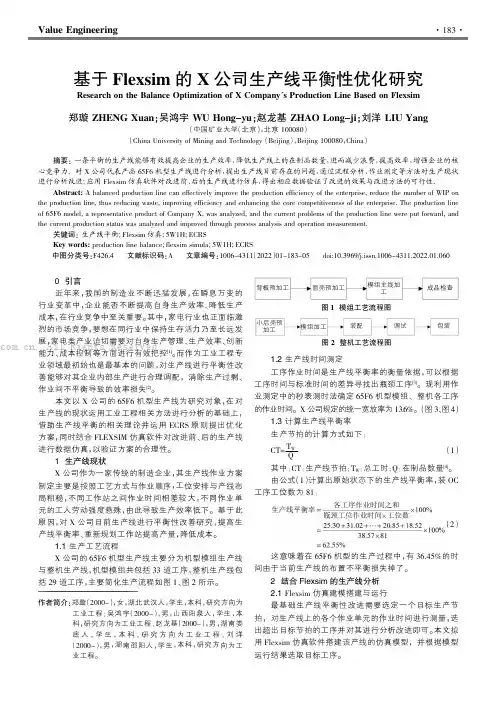

0引言近年来,我国的制造业不断迅猛发展,在瞬息万变的行业变革中,企业能否不断提高自身生产效率、降低生产成本,在行业竞争中至关重要。

其中,家电行业也正面临激烈的市场竞争,要想在同行业中保持生存活力乃至长远发展,家电类产业迫切需要对自身生产管理、生产效率、创新能力、成本控制等方面进行有效把控[1]。

而作为工业工程专业领域最初始也是最基本的问题,对生产线进行平衡性改善能够对其企业内部生产进行合理调配,消除生产过剩、作业间不平衡导致的效率损失[2]。

本文以X 公司的65F6机型生产线为研究对象,在对生产线的现状运用工业工程相关方法进行分析的基础上,借助生产线平衡的相关理论并运用ECRS 原则提出优化方案,同时结合FLEXSIM 仿真软件对改进前、后的生产线进行数据仿真,以验证方案的合理性。

1生产线现状X 公司作为一家传统的制造企业,其生产线作业方案制定主要是按照工艺方式与作业顺序,工位安排与产线布局粗糙,不同工作站之间作业时间相差较大,不同作业单元的工人劳动强度悬殊,由此导致生产效率低下。

基于此原因,对X 公司目前生产线进行平衡性改善研究,提高生产线平衡率、重新规划工作站提高产量,降低成本。

1.1生产工艺流程X 公司的65F6机型生产线主要分为机型模组生产线与整机生产线,机型模组共包括33道工序,整机生产线包括29道工序,主要简化生产流程如图1、图2所示。

1.2生产线时间测定工序作业时间是生产线平衡率的衡量依据,可以根据工序时间与标准时间的差异寻找出瓶颈工序[3]。

现利用作业测定中的秒表测时法确定65F6机型模组、整机各工序的作业时间。

X 公司规定的统一宽放率为13.6%。

(图3、图4)1.3计算生产线平衡率生产节拍的计算方式如下:CT=T W Q (1)其中:CT :生产线节拍;T W :总工时;Q :在制品数量[4]。

由公式(1)计算出原始状态下的生产线平衡率,装OC工序工位数为81:(2)这意味着在65F6机型的生产过程中,有36.45%的时间由于当前生产线的布置不平衡损失掉了。

Flexsim论文:Flexsim 焊装生产线系统仿真生产线优化【中文摘要】随着现代制造技术的发展,系统仿真正受到越来越多的重视。

利用仿真软件对生产线生产状况进行建模,从而得到生产线优化方案的方法得到了广泛的应用,也成为制造业发展的必然趋势。

本文利用Flexsim软件对某客车企业焊装生产线进行仿真,对其存在的问题提出优化方案,达到了较好的优化效果。

本文首先介绍了计算机仿真技术的发展,阐述了该技术目前的国内外研究现状和应用前景,然后具体介绍了离散仿真系统原理,并对仿真软件Flexsim的功能及特点做了说明,此外本文还做了如下工作:首先在掌握系统仿真理论的基础上,对某客车企业焊装生产线进行现场调研,收集仿真所需数据及生产线布局等资料;在掌握数据后,建立生产线物理模型,在此基础上利用Flexsim软件建立生产线仿真模型;正确设置仿真模型参数,使仿真模型尽量真实的反应出该焊装生产线的现场作业情况,运行仿真模型;经过对模型仿真结果进行仔细分析和研究后,发现了该生产线中存在的问题并就存在的问题提出解决方案;最后对方案的优劣性进行综合评价,选择符合该企业焊装生产线生产现状的改良方案,并在选定方案的基础上,提出进一步的优化措施,并将优化方案重新仿真,验证其可行...【英文摘要】Along with the development of modem manufacturing technology, the system simulation is receiving more and more attention. Using simulation software modeling of production line production status, thereby get production linemethod of optimization scheme has been widely applied, also become the inevitable trend of the development of manufacturing industry. This paper using on a bus Flexsim software simulation, enterprise assembling-welding line for its existing problem propose optimization solution and achiev...【关键词】Flexsim 焊装生产线系统仿真生产线优化【采买全文】1.3.9.9.38.8.4.8 1.3.8.1.13.7.2.1同时提供论文写作定制和论文发表服务.保过包发.【说明】本文仅为中国学术文献总库合作提供,无涉版权。

基于Flexsim的服装企业配送中心布局仿真优化[摘要]:以AT服装企业配送中心为例进行分析,找出原有配送中心出现的问题,并提出合理的布局优化方案。

采用SLP法进行了优化布局,并应用Flexsim软件进行仿真以检验配送中心布局的可行性。

[关键词]: 配送中心优化;自动化立体仓库;SLP;Flexsim仿真。

Layout optimization and Simulation of distribution center of garment enterprises based on Flexsim Tang Yunfeng, Li Xuanxuan, Chen Fengjie, Zeng Macheng, Xie Junliang, Pan Qiuting (Guangzhou College of South China University of Technology, Guangdong Guangzhou 510800) Abstract: The paper analyze the distribution center of AT garment enterprise as an example, find out the original problem in the distribution center, and puts forward the layout reasonable optimization scheme. Optimized layout using SLP method, and carried on the simulation based on Flexsim to test the feasibility of the application of the distribution center layout.keyword: distribution center optimization; automated warehouse; SLP; Flexsim simulation.1.引言物流中的配送是企业的一个增值服务环节,配送效率和成本直接受配送中心布局的影响,优化配送中心布局对企业降低成本,提高竞争力具有关键作用。

Logistics Sci-Tech 2019.3收稿日期:2018-10-26作者简介:刘仁前(1993-),男,江苏兴化人,上海理工大学管理学院硕士研究生,研究方向:生产运作和供应链管理;周溪召(1964-),男,浙江宁波人,上海理工大学管理学院,教授,硕/博士生导师,研究方向:系统工程、交通运输规划与管理。

•物流技术•文章编号:1002-3100(2019)03-0056-05物流科技2019年第3期Logistics Sci-Tech No.3,2019摘要:汽车零部件包装是汽车产业一个重要的分支,包装作业的效率不仅影响零部件企业自身效益和口碑,还会影响到整个汽车零部件供应链的效率,进而关系到零部件能否保质保量送到总装车间装配流水线。

研究了苏州市某汽车零部件企业的一个包装车间的业务流程,分析其中的问题,根据实际场地限制,提出考虑现场各方条件限制的改进措施,通过软件仿真验证了改进措施的可行性和先进性,结果表明:改进后的包装流水线能提高包装作业效率、提高问题件的处理效率、减少场内物流线路的交叉,降低事故发生率。

关键词:汽车零部件;包装;模拟仿真;Flexsim中图分类号:F273文献标识码:AAbstract:Automobile parts packaging is an important branch of the automobile industry.The efficiency of packaging operation not only affects the benefit and reputation of the automobile parts enterprises,but also affects the efficiency of the whole automo -bile parts supply chain,and further relates to whether the parts can be delivered to assembly line of assembly workshop with high quality and quantity.This paper studies the business process of a packaging workshop of an automotive parts enterprise in Suzhou,analyzes the problems,puts forward the appropriate improvement measures according to the actual site constraints,and verifies the feasibility and advancement of the improvement measures through simulation.The results show that the improved packaging assembly line can improve the efficiency of packaging operation and raise the efficiency of processing problem parts,reduce the crossover of logistics routes,reduce the accident transmission rate and improve safety.Key words:automobile parts;packaging;simulation;Flexsim 0引言每辆汽车都会用到数万个零件,零部件的供应及其管理直接影响整条产业链,迄今为止汽车仍然是大规模生产的民用产品之中最为复杂的一种。

SLP结合Flexsim动态仿真对车间总体布局及物流线路的优化李文君【摘要】根据X公司的生产模式,运用物流合理化原则,对车间进行布局优化,同时采用Flexsim系统仿真软件对优化前后车间布局的物流路线进行仿真模拟与验证,结果表明,通过优化车间布局,缩短了运输距离、提高了运输效率、降低了运输成本.【期刊名称】《宜宾学院学报》【年(卷),期】2018(018)012【总页数】5页(P61-64,124)【关键词】Flexsim系统仿真;车间布局;物流线路;优化【作者】李文君【作者单位】南华大学管理学院,湖南衡阳421000【正文语种】中文【中图分类】TH181;F406.6近年来,随着制造业的迅速发展,中国正由“制造大国”向“智造大国”迈进.传统的制造企业车间规划布局一般是采用定性和经验分析法,即著名的系统设施规划布置方法(SLP),在这种规划中,因人的主观意识影响较大,并不能完全适应快速变化的外部环境;现代企业的设施规划布置目标是使人流、物流、资金流达到最合理、最经济、最有效的配置,从而提高生产效率,降低企业成本,从根本上提高企业的核心竞争力.世界先进国家的生产制造企业多采用系统仿真技术对生产系统进行仿真和预测,为生产能力的预测、生产设备的合理匹配、生产效率的提高等提供量化依据.系统仿真是近年来国内外学术界研究的一个热点问题.胡明茂、李峰等在Flexsim 仿真软件中对车间原始布置进行建模仿真,发现不合理的现象并提出改善策略,结果表明Flexsim仿真软件相结合的方法可以减少在制品的存储数量,提高生产效率[1].杨玮等采用建模仿真的方法,找出了流程中的瓶颈,确认了最优出入库作业顺序,以及人员、设备组合,提高了医药物流中心的出入库效率,降低了设备、人员等成本[2].邢志伟、李世皎等结合Flexsim仿真平台的数据统计分析功能,可以迅速地找到系统运行的瓶颈以及关键影响因素,为机场运行策略优化提供有效的技术手段[3].张惠等将SLP法和Flexsim仿真软件相结合的方法可以减少车间内物流路线交叉迂回,缩短物料的搬运距离,提高设备的利用率[4].张洪亮、骆文斌利用工业工程手法与Flexsim仿真等方法进行改善,减少了在制品数,提高了该厂生产过程中的时间增值率.同时,改善了生产过程中的能耗增值率,降低了生产过程对环境的影响[5].周鑫利用SLP方法的定性分析优势与Flexsim仿真的定量分析优势,对某公司的车间设施布置进行了分析与改善,获得了合理的布局[6].魏兰等研究了某集团物流中心的设施规划问题,建立了仓储作业流程的仿真模型,为系统方案改进提供了理论和数据依据,避免了大量的人力、物力和时间的浪费[7].唐秋华等采用系统布局规划的方法重构现有生产线布局,得到车间几种优化布局,利用加权平均法分析和评价,再用Flexsim软件对现有布局和各种优化布局进行建模和仿真,两种选优方法最终保证了车间重构方案的可行性[8].因此采用SLP与Flexsim系统仿真相结合的方法对厂房总体布局提出新的优化布局方案具有较大的现实意义和经济效益.1 现状描述1.1 产品工艺流程机械产品的加工一般是通过车、磨、钻、铣四道工序.为了能够清晰地理解X制造公司产品制造过程的工艺流程,采用流程图将其表示出来,如图1所示.图1 主品制造过程工艺流程图1.2 车间布局X制造公司厂内包括铸造车间、表面处理车间、机加工车间、包装车间及成品库.产品在制造过程中,首先需要经过锻造车间,进行制造毛坯;再次经过表面处理车间,进行表面处理,增强毛坯的硬度与强度,去除氧化皮;毛坯在表面处理车间处理完成后,需要运输到机加工车间,再进行车、磨、铣、钻、校直、动平衡等工序,使毛坯成为合格的产品.图2为X制造公司厂内车间布置平面图.1.3 物料搬运路线的仿真模拟根据X制造公司的厂内道路及场内的车间的布局,采用FlexSim中的节点对产品制造过程中的搬运路线进行仿真模拟,如图3所示.图2 X制造公司厂内车间平面布置图图3 物料搬运路线动态仿真模拟图2 问题分析2.1 物流合理化原则及物料流动模式物流合理化原则是建立在使物流系统低成本、高效率、高效益运行的基础上,是评价一个物流系统方案或物流系统过程优劣的基准.物料搬运遵循近距离原则、优先原则和避免迂回及倒流原则.总体流动模式是指产品从原材料转换到半成品(制造阶段),再到成品的从始至终的流动模式.常见的物料流动模式有S型、U型、L型.如图4所示.图4 S型、U型、L型物流模式2.2 物料搬运过程存在问题根据X制造公司厂内车间平面布置图及物料的搬运路线,结合专业知识,可以看出物料搬运存在以下问题.1)违背物流合理化原则.根据物流合理化原则要避免迂回和倒流.物料搬运的过程应方便,减少或避免往返交叉物流现象.由图2、3可以看出,产品运输过程中,叉车需经过成品库和包装箱两个车间才能到达机加工车间(虽然机加工车间中间也有门,但是整个机加工车间的第一道工序在车间的左侧,并不是中间的位置,所以需要绕过两个车间),显然这是一个物料搬运不合理的问题,归根结底是厂房的布局不合理,才造成物流搬运路线的迂回.2)人流物流没有分离.对于工厂而言,厂区内外交通运输要求,尽量避免人流与货运路线交叉,一般需要将人员和货车出运口分开设置.由图3可以看出,整个工厂只有一个东门,人员与货物的运输进出只能在东门进出,不能确保人员的安全以及顾及货车运输的方便.3)原材料无储存空间.在工厂内,由于受厂房的限制,所以用于浇注模具的铁水(球墨铸铁融化而成)堆放在铸造车间的门口,制造模具所用的硅砂也摆放在精密砂模机(模具成型机)的两侧,原材料没有合适的车间来存放.4)办公大楼布局不合理.办公大楼作为整个工厂内重要的工作部门,位置安排是非常重要的.办公大楼的设置不但要满足厂内工作人员的舒适,还应满足外来人员的方便.一般而言,办公大楼的设计应该满足坐北朝南的原则(坐落于北,门口朝南,图纸遵循上北下南左西右东的原则).目前公司办公楼的设置与坐北朝南的原则刚好相反.3 改善方案3.1 改善后的厂内车间布局优势针对物料搬运过程中存在的问题,根据物流合理化、车间布局的基本原则,对厂内各个车间的布局提出改善,如图5所示.改善后的厂区车间平面布置图与目前厂区车间平面布置图比较后可看出如下几个优势:1)办公大楼由原来的坐南朝北改善成坐北朝南,利于日照和冬暖夏凉,从原来的东南角上移至东北角,并且开通南门和西门.西门通向车间,便于管理人员进出车间;南门靠近厂区东门,便于外来人员联系工作和工作人员上下班,符合近距离原理;并且在办公大楼前坪设置了停车坪,办公大楼后侧设置停车库,完全解决了办公楼工作人员和外来人员停车难的问题.办公大楼远离了毛坯制造车间(噪音大、粉尘多),符合人机工程学原理.图5 改善后X制造公司场内车间平面布置图2)在毛坯制造车间的旁边设计了原材料库,原材料库主要用来存放球墨铸铁原料、硅砂及粘结剂等物品,弥补了原方案中没有原材料库存储物品的缺陷.3)产品进行表面处理之后,可以直接运输到机加工车间,不需要再走绕过包装车间和成品库,最后才能到达机加工车间的运输路线,这也是本次改善方案最大的一个优点,从物流的角度出发,它避免了物流搬运路线的迂回;从生产管理的角度出发,它可以减少等待的时间,进而提高生产效率及产能.4)在原方案中,包装箱和成品库位于表面处理车间的左侧,改善后的方案中将包装箱和成品库设置在办公楼的对面,产品包装完后即可走L型运输路线到达成品库.5)从日照路线和风向规律角度看,大门的朝向应该是南方为最佳,在改善方案中,设置东门和南门,南门的设置有利于原材料、内燃机曲轴的运输,便于生产区货车的进出;东门的设置有利于办公区、生活区的工作人员及外来人员的进出,符合工厂应将人员和货车出运口分开设置的原则.6)办公楼的东侧、西侧、原材料库东侧以及成品库的南侧都留有宽敞的停车坪,便于车的停放.总体而言,改善后的车间布局综合考虑到了物流强度、物料的搬运路线、产品生产过程的工艺流程、环境污染及风水学等多方面的因素,车间整体布局间隔合理,留有足够的消防通道及厂内通道,门的朝向布置合理,有足够的车辆停放和倒车的空地.3.2 改善后产品搬运路线的仿真模拟根据改善前车间布局方案对厂内物料搬运路线进行分析,提出车间布局改善方案.同样对改善后的物料搬运路线采用FlexSim节点进行动态仿真,其中每一个Processor代表一个加工车间(如图6).图6 改善后物料的搬运路线动态仿真模拟图3.3 改善前后物料的搬运路线对比改善后物料的搬运路线与改善前的相比较,有以下几点优势:1)改善前物料搬运路线成U型(由表面处理车间到机加工车间)、S型(由机加工车间到成品库),通过改善产品搬运路线呈直线型或L型,避免了搬运的迂回,遵守近距离原则.2)改善前机加工车间需要进行将包装箱搬到机加工车间进行包装,改善后,只需将产品进行清洗后,从机加工车间运送到成品库,在成品库进行包装.改善前,包装箱离机加工车间较远,搬运包装箱需要一定的时间;改善后,在成品库进行曲轴的包装,而成品库与包装箱的距离较近,同样符合物料搬运近距离原则.3)改善前后,X制造公司厂内制造车间与热处理车间都是开通的,两个车间紧密相连,缩短运输距离,改善工艺效果.4 仿真模拟验证根据改善前后的厂内车间布局图对其产品的搬运过程进行了仿真模拟与验真,对仿真结果进行了简要的统计分析,如图7、8所示.4.1 定性效益由图7、8可以看出,厂内车间布局的改善前后,物料搬运路径有着明显的不同,改善前,由机加工车间到成品库搬运路线为S型、表面处理车间到机加工车间的搬运路线为U型;改善后均为L型,减少交叉、重叠的机会,并且在仿真结果的输出中,可以在相同的时间内,叉车搬运的距离明显减少,延长了设备的使用寿命.4.2 定量效益图7 改善前物料搬运路线仿真结果图8 改善后物料搬运路线仿真结果对厂内车间平面布局图优化后,运用Flexsim对产品搬运路线进行了仿真模拟与验证,并运用其统计功能进行分析,发现改善前由表面处理车间到机加工车间的叉车(以下统称为叉车1)运输占用率为37.8%,运行距离每天61 km;改善后,叉车1运输占用率减少到16.2%,运输距离每天24 km,通过改善,叉车1的运输占用率减少了21.6%,运输距离缩短了37 km.改善前由机加工车间到成品库叉车(以下统称为叉车2)的运输占用率为54%,每天运行的距离是90 km;改善后,叉车2的运输占用率减少到14.4%,运输距离每天22km,通过改善,叉车2的运输占用率减少了39.6%,运输距离缩短了68 km,如图9所示.由此可以看出,采用改善后的车间布局可以减少一台叉车的使用.图9 改善前后叉车1和叉车2的运输占用率、运输距离对比5 总结本文结合X制造公司的生产模式画出厂内车间平面布局图,根据物流合理化原则对产品搬运过程进行了详细地分析,发现了产品搬运过程和车间布局存在的问题,在综合考虑物料运输、物流强度、产品工艺流程、环境影响、厂内绿化、厂内通道等因素的基础上,结合Flexsim和SLP对厂内车间布局进行了优化,并且使用Flexsim中的统计功能对改善前后的产品搬运路线进行了仿真模拟与验证,仿真结果的定量和定性分析说明,在对车间布局采用设施规划与物流和系统仿真相结合的优化后,厂区内的车间布局更加符合人机工程学,物流过程更加合理,减少了人力、物力、时间的浪费,有效地缩短运输距离、提高运输效率、降低运输成本,有助于提升企业对快速变化的外部环境适应,提升核心竞争力.参考文献:【相关文献】[1] 胡明茂,李峰.基于单元化“一个流”生产方式的曲轴生产线优化与仿真[J].现代制造工程,2018(3):86-92.[2] 杨玮,罗洋洋,杨甜,等.基于Flexsim对某医药物流中心立体仓库优化[J],包装工程,2016(2):210-215.[3] 邢志伟,李世皎.基于Flexsim的机场场面交通仿真[J].中国民航大学学报,2017(2):22-25.[4] 张惠,李成松,李玉林,等.基于SLP法和Flexsim仿真的机加工车间设施布置优化研究[J].现代制造工程,2016(5):63-68.[5] 张洪亮,骆文斌.基于EVSM及仿真技术的精益生产改善研究[J].工业工程,2017(4):64-70.[6] 周鑫.基于SLP和Flexsim的车间设施布置改善设计[J].机械制造与自动化,2010(3):93-97.[7] 魏兰,秦叙斌,孟令广.基于Flexsim的物流仓储系统的建模与仿真[J].起重运输机械,2009(10):57-60.[8] 唐秋华,肖飞,王雪兰.基于SLP和Flexsim的车间重构研究[J].武汉理工大学学报(交通科学与工程版),2008(5):895-898.。

生产线平衡优化毕业论文选题【flexsim仿真】精益工具在A公司产能提升中的应用研究基于仿真的装配线平衡方法研究及应用连续多阶段带并行加工单元的自动柔性生产线平衡与调度问题研究基于遗传算法的汽车零部件生产线平衡优化技术研究BC公司C70E型敞车侧墙生产线平衡优化及其效果评价基于精益生产的M公司流程优化研究名优茶自动化生产线制茶技术与品质管控研究X公司P产品装配线平衡改善研究X公司高压泵头装配线平衡研究考虑人因学和供料策略的装配线平衡问题建模研究基于精益生产理论的针织车间混流生产线平衡研究TB公司导航主机装配生产线平衡优化研究遗传算法在H公司生产线平衡中的应用研究重型汽车总装生产线仿真及平衡优化的研究基于精益生产的A公司孔锯生产线优化研究自动变速器生产线柔性化改造分析与实施N公司变速器总装配线平衡分析与改善基于Flexsim仿真的单发热生产线平衡优化研究多约束双边装配线平衡问题研究Q公司Z车间生产物流的精益化改进研究基于精益生产理论的针织车间混流生产线平衡研究TB公司导航主机装配生产线平衡优化研究遗传算法在H公司生产线平衡中的应用研究重型汽车总装生产线仿真及平衡优化的研究基于精益生产的A公司孔锯生产线优化研究自动变速器生产线柔性化改造分析与实施N公司变速器总装配线平衡分析与改善基于Flexsim仿真的单发热生产线平衡优化研究多约束双边装配线平衡问题研究Q公司Z车间生产物流的精益化改进研究考虑人因学和供料策略的装配线平衡问题建模研究基于IE理论的160F生产线平衡改善研究航空发动机机匣生产线平衡仿真研究S公司混合U型装配线平衡优化研究S企业矿用绞车压绳轮生产线平衡优化研究随机条件下U型装配线第三类平衡问题研究大规模生产线平衡问题的模型及求解研究BS公司微耕机生产机平衡问题研究转盘轴承生产线布局优化及平衡研究工厂及装配线设计框架模型研究基于精益思想的Y公司产品设计与制造流程优化研究F公司L项目生产管理改善研究FN公司汽车动力电池生产线项目投资经济效益研究基于EDA与CS的半导体生产线调度方法研究基于精益思想的JF商用车装配线标准作业管理研究F公司生产及物料控制研究EST公司精益生产应用研究大型压铸车间生产系统规划及仿真研究精益生产在D公司生产管理的应用研究TM1生产线人员优化配置研究Mil马达装配车间的精益改善应用研究基于精益生产方式的S公司变频器生产线优化研究ADK公司车体车间精益生产管理改善研究迁钢1580mm热轧生产线自动厚度控制系统的应用研究精益生产方式在长丰内饰装配线的应用研究L企业儿童电动车生产线的精益改善研究基于Petri网的汽车零部件生产线建模与优化研究精益生产在客车底盘装配流水线的应用研究多品种小批量混流生产计划及其平衡控制研究机械制造系统物流驱动机理的动力学研究线平衡与缓冲区配置协同的手机装配线重构优化方法研究企业装配线平衡方法研究——以MX企业为例基于RPW的混流装配线平衡及其仿真优化研究基于随机作业时间的双边装配线平衡优化研究Y公司车间的电池组生产线平衡优化研究基于IE方法A公司手机后壳生产线平衡研究大规模生产线平衡问题的模型及求解研究名优茶自动化生产线制茶技术与品质管控研究精益生产在L服装公司中的应用研究基于ANYLOGIC的动力电池生产系统仿真及优化研究面向效率提升的预制构件厂精益管理优化研究瓶盖手装车间单元生产线优化与仿真基于改进遗传算法的混流装配线多目标平衡研究拉动式生产模式下线边库存优化研究商用车变速箱装配线的规划与设计W公司电脑主板生产线仿真模拟及其优化研究机车转向架混流装配线投产排序研究JH公司高端铜材系列产品生产线建设项目可行性研究汽车排气系统总成线平衡研究与设计基于混合蝙蝠算法的多约束双边装配线平衡问题研究基于EDA与CS的半导体生产线调度方法研究机械旋转部件的性能退化及其寿命预测方法研究机械制造系统物流驱动机理的动力学研究基于IE理论的160F生产线平衡改善研究基于人因的混流装配线平衡问题研究发动机缸盖装配线平衡改善研究基于分支定界法的可重构装配线平衡问题研究H汽车公司总装混流装配线平衡问题研究混流装配生产线平衡研究及应用基于改进迭代局部搜索算法的第Ⅰ类混流双边装配线平衡研究考虑人因学和供料策略的装配线平衡问题建模研究基于IE理论的160F生产线平衡改善研究航空发动机机匣生产线平衡仿真研究S公司混合U型装配线平衡优化研究S企业矿用绞车压绳轮生产线平衡优化研究随机条件下U型装配线第三类平衡问题研究大规模生产线平衡问题的模型及求解研究BS公司微耕机生产机平衡问题研究转盘轴承生产线布局优化及平衡研究工厂及装配线设计框架模型研究一、论文核心内容流水线生产仍然是当前大部分企业的生产方式,而单件大批量生产作为流水线生产中最重要的一种生产方式支持着大部分制造业的发展,大批量生产可以分为以市场为导向和以客户为导向,其中以市场为导向的大批量生产表示企业大量生产,备有充足库存,以等待市场需求;以客户为导向的大批量生产表示的是企业根据客户需求进行生产,这种大批量已经是多品种的大批量,生产的过程偏向于柔性化生产,对产品生产的计划安排要求更加严格,生产更加灵活、成本相对较低。

第32卷 第5期2008年10月武汉理工大学学报(交通科学与工程版)Journal of Wuhan University of Technolo gy(T r anspo rtat ion Science &Engineer ing )V ol.32 N o.5Oct.2008基于SLP 和Flexsim 的车间重构研究 收稿日期:2008-06-16 唐秋华:女,38岁,博士,副教授,主要研究领域为虚拟制造及仿真 *湖北省自然科学基金项目资助(批准号:2005ABA229)唐秋华 肖 飞 王雪兰(武汉科技大学机械自动化学院 武汉 430081)摘要:重构车间令各种生产设备分布在合理位置,促使各种在制品和零部件以较高的效率流动,可以减少流动资金,缩短制造周期,降低产品成本.文中研究了金工车间的烧结台车生产线,用系统布局规划的方法重构现有生产线布局,得到车间几种优化布局,利用加权平均法分析和评价,再用Flex sim 软件对现有布局和各种优化布局进行建模和仿真,2种选优方法最终保证了车间重构方案的可行性.关键词:SL P ;车间重构;加权平均法;系统仿真中图法分类号:F 406.6 企业生产物流指企业在生产工艺中的物流活动[1],这种物流活动伴随着整个生产工艺过程,已成为生产工艺过程的重要组成部分.过去人们研究生产活动时,主要注重每一个具体生产加工过程,而忽视了将若干生产加工过程有效组合起来,使其在一个生产周期内,物流活动所用时间远多于实际加工时间,降低生产效率,也加大了不带来产值的运输成本.研究企业生产物流,合理布局生产车间,可以大大缩减生产周期,节约劳动力,降低生产成本.1 车间重构优势与方法 随着制造技术的不断发展,车间物理布置已成为系统设计初期车间布局和企业生产组织车间重构时必须解决的重要问题[2].为此,在车间重构时应落实:(1)减少或消除以往存在的不必要的作业,在时间上缩短生产周期,空间上减少占地,物料上减少停留,搬运和库存,以最低的生产成本获取最大的效益;(2)运用系统观点及系统分析方法求得系统整体优化;(3)车间重构时要因地制宜,既要兼顾生产又要兼顾技改,总体方案先进可行,还应经济实用.常用车间重构方法有:(1)R ・缪瑟提出的系统布局设计方法(sy stematic layout planning ,SLP),即根据车间各单位间的活动关系密切程度布局其相互位置,借助于图解,将生产单位之间联系的密切程度定量分析,计算出评分值,为平面布局提供依据[3-4];(2)模拟退火算法,即在布局设计中仅考虑单一的优化目标函数,特别是最小化设备间的物流耗费,也是最常见的优化准则方法;(3)遗传算法,基于设备间的邻接关系产生空间关系图,并以此作为设计骨架产生布局设计;(4)Petri 网,它是多目标准则方法,寻找一种能满足一系列不同约束和关系的设计方案.通常将目标函数放在约束(如位置、距离、路径、邻接等)下,解出优化解.由于解决多目标优化问题的复杂性以及布局问题本身NP-hard 属性,通常通过计算机辅助的手段来实现.2 车间重构实例2.1 问题描述武汉钢铁集团机械公司某金工车间主要任务是检修与生产装配烧结台车.该车间长180m ,宽63m,呈T 字形.目前布局方式是10多年前从事机械加工和承接若干设备维修工作时遗留的,没有具体的作业对象.当企业生产对象逐步落实为烧结台车后,显著增加了加工过程中的物流,车间布局见图1,有47台机床.图1 现在车间布局2.2 作业单位关系分析2.2.1 作业单位划分 根据烧结台车的结构及工艺特点,设立11个单位,分别承担原材料存储、备料、加工与装配、入成品库、生产管理等各项生产任务.2.2.2 作业单位相互关系分析 根据烧结台车工艺过程,通过对产品加工、组装等各加工阶段及各工艺过程路线的分析,计算每个工艺过程的各工序中加工前工件单件重量及产生的废料重量,并折算成全年重量;统计各加工零件工艺过程中的从至关系并汇总各单元间物流强度,分析和比对物流强度,落实物流强度等级和作业单位物流相关性. 在SLP中,P,Q,R,S和T是基本要素.其中: P,Q,S是作业单位相互关系分析的基础.同时,T 对作业单位相互关系分析也有影响.根据金工车间作业状况,将各单位关系密切程度影响因素概括为6个方面:(1)工作流程的连续性;(2)物料搬运;(3)服务的频繁和紧急程度;(4)管理方便;(5)安全及污染;(6)工作联系。

flexsim仿真案例FlexSim是一种用于建模、仿真和优化系统的软件工具。

它可以模拟各种不同类型的系统,包括制造业、物流和供应链、医疗保健、机场等等。

以下是一个使用FlexSim进行制造系统仿真的案例。

这个案例是关于一个汽车制造工厂的生产线。

该工厂有多个装配工站,每个工站负责不同的装配任务,如车身焊接、发动机安装、内部装饰等等。

在该工厂中,生产计划是根据市场需求和销售订单进行制定的。

每天的生产计划将根据销售订单的数量和要求自动生成。

在仿真模型中,每个装配工站都被建模为一个离散事件系统。

汽车从一个工站转移到下一个工站,直到最后一个工站完成全部装配任务。

在每个工站,装配工人按照一定的时间安装零件。

同时,还有一些自动机器用来处理一些自动化的任务,如车身焊接和发动机安装。

模型还考虑了各种因素对生产线性能的影响,比如员工的工作效率、机器的故障率、任务的优先级等等。

这些因素会影响到每个工站的装配速度、等待时间以及整个生产线的吞吐量。

在仿真过程中,我们可以通过观察关键指标来评估生产线的性能。

比如,我们可以查看每个工站的平均等待时间,以及整个生产线的平均吞吐量。

通过对这些指标的分析,我们可以发现生产线的瓶颈,并提出改进措施,以提高生产效率。

通过FlexSim的仿真工具,我们可以对生产线进行各种不同的设计和配置实验,以寻找最佳方案。

比如,我们可以尝试不同的工站布局、调整装配任务分配、增加或减少人员等等。

通过不断的试验和优化,我们可以找到最优的生产线配置方案,以达到最高的生产效率和最低的成本。

综上所述,使用FlexSim对制造系统进行仿真可以帮助企业评估和优化其生产线的性能。

它可以帮助企业找到瓶颈并提出改进措施,以提高生产效率和降低成本。

同时,它还可以帮助企业进行各种设计和配置实验,以寻找最佳方案。

因此,FlexSim在制造行业中具有广泛的应用前景。

Balance Optimization of Production Line Based on

Flexsim

作者: 尹忠恺[1];程陈[1]

作者机构: [1]辽宁工程技术大学工商管理学院葫芦岛125105

出版物刊名: 科技促进发展

页码: 1180-1187页

年卷期: 2021年 第6期

主题词: 生产线平衡;工艺程序分析;双手操作分析;Flexsim仿真

摘要:以C公司动机装配线的工艺流程为研究对象,分析了工艺流程中存在的工序编排不合理、工人操作不规范等影响生产线平衡的现象.根据现场布局运用Flexsim仿真软件进行建模仿真,发现瓶颈工序,并运用5W1H和ECRS原则,工艺流程程序表和双手操作分析图的结合来改善生产线上存在的问题.最后对改善前与改善后进行了对比,显示改善后的工时缩短,改善后的产能平衡率由75%提高至81%,提高了6%,生产线整体效益提高,验证了改善方案的可行性.。

Workshop Layout Optimization Based On FlexsimHaifeng ZHANGWuhan University of Technology, Wuhan 430063,ChinaEmail:************************Abstract: With the development of science and technology,the production mode of machinery manufacturing industry has developed from mass production to lean manufacturing and Just In Time manufacturing, and further to the computer integrated manufacturing and agile manufacturing style.The changes of production mode proposes propose the new requirements on workshop layout. As the complexity of the layout of the workshop, the traditional mathematical model to obtain the optimal layout of the program approach has been difficult to meet the needs of modern production methods. Application of computer simulation technology for optimizing the layout of the workshop can make up the layout of traditional methods in the workshop. In this paper, Flexsim is selected as virtual simulation software and makes dynamic layout, then we can identify bot-tlenecks in the plant layout and improve them, and improve the efficiency of the entire plant ultimately. Keywords: Workshop Layout; Flexsim; Simulation基于Flexsim的车间布局优化张海峰武汉理工大学物流工程学院,武汉430063Email:************************摘要:随着科学技术的发展,机械制造业的生产方式已从大批量生产的生产方式向准时制造及精益生产发展,并进一步向计算机集成制造和敏捷制造方式转变[5]。

生产方式的转变对车间布局提出了新的要求。

由于车间布局的复杂性,传统的以建立数学模型,获得布置最优方案的方法已经很难满足现代生产方式的需求。

应用计算机仿真技术进行车间布局的优化可以弥补传统方法在车间布局优化中的不足。

本文选用了Flexsim软件对车间虚拟仿真,进行动态布局,从而找出车间布局中的瓶颈,并对其进行改善,最终改善了整个车间的生产效率。

关键词:车间布局;Flexsim;仿真1 引言车间布局是把对象系统的位置选择,平面布置,物流分析,物料搬运方式及运输工具的选择等进行具体的规划与设计,从而使各生产要素和子系统按照工业工程的要求得到合理的配置和布局,组成高效率的生产集成系统[1]。

传统设施布局是根据工程师的主观经验设计,缺乏科学性。

本文根据SLP方法找出某生产车间案例中原布局的不合理之处,提出优化布置方案,结合Flexsim仿真软件,提出更为合理的优化方案。

2 基于FLEXSIM的某生产车间布局的建模与仿真2.1 某生产车间基本情况概况以某机械加工企业的某小型机加车间为例,该车间主要生产钻床主轴、主轴箱。

该车间采用的是工艺型布局的方式,主要的工艺程序有原材料的检验,零件的车、铣、镗、磨、钳、热处理等。

该车间详细布局图见图1。

该车间主要加工的两个零件的工艺流程及各机加工序所消耗时间见表1,表2。

2.2 基于Flexsim对车间布局对车间内的设施用FLEXSIM中的实体进行替换,分别用2个发生器代替原材料的到达,2个容量为200单位的缓存器代替2种原材料的临时存放区,2台处理器代替原材料检验区的两种原材料的检验,成品检验区用2台处理器来表示两种成品的检验,一个容量为200单位的代替隔离区。

机械加工区域(车、铣、磨等区域)分别是用一台处理器表示每个工序的加工,如车床区需要6次车的工序,用6台处理器分别来表示这6个车床的工序。

按照车间布局在Flexsim进行建模(图2)。

Figure 1. The original workshop layout图1.原车间布局2.3 仿真报告输出及分析打开统计中的统计收集,选择全部实体打开用来统计所以实体的状态。

在仿真时间为28800s时点击暂停,导出仿真报告。

选取部分实体的部分数据进行分析(表3)。

其中ProcessorJ代表用于原材料检验的处理器,ProcessorC为车床区的处理器,ProcessorX为铣床的处理器,ProcessorM为磨床区的处理器,ProcessorQ 为钳工区的处理器,ProcessorT为镗床区的处理器P rocessorY为成品检验区的处理器,ProcessorQX为负责实体2(主轴箱)清洗的处理器,ProcessorQC为负责实体1(钻床主轴)切除余量的处理器。

Figure2. The model of original workshop layout in Flexsim 图2.Flexsim中的原车间布局模型Table 1. The machining process of driling spindle钻床主轴工序号机加种类工艺消耗时间(s)1 车粗车端面2302 车粗车小端外圆2523 车粗车端面和外圆/热处理230/604 车半精车小端外圆2525 车车螺纹2106 车半精车莫氏锥孔2367 钳工划长线孔2208 铣铣长孔1209 铣粗铣,半精铣花键12010 磨粗磨各段外圆,锥孔22011 磨精磨各段外圆25012 磨精磨花键22013 磨精磨莫氏锥孔21014 切除切除小端余量16015 检验检验尺寸与精度160Table 2. The machining process of spindle box主轴箱工序号机加种类工艺消耗时间(s)1 铣粗铣顶面1202 钳工钻R面上的孔并攻丝1203 铣铣底面、侧面1204 镗粗镗各轴孔3005 镗精镗主轴孔2806 清洗2007 检验检验精度200从仿真报告表中看以看出ProcessorJ1、ProcessorJ2、ProcessorQ1、ProcessorQ2、ProcessorC6、ProcessorX1均存在阻塞,特别是ProcessorJ1、ProcessorJ2的阻塞率已达到35.5%,而且这些处理器同时存在空闲时间。

各搬运工具Transporter1、Transporter2、Transporter3、Transporter4、Transporter5、Transporter6及Operator1的空闲率分别为74%、87.5%、85%、87.1%、86.1%、87.5%、94%。

显然搬运工具的空闲率过高,这说明车间内的搬运工具利用率不高。

除了上述可以直接从仿真报告中看出的定量数据外,通过观察仿真模型的运行过程可以看出车间内搬运路线存在迂回的现象,并且有些区域的布局不合理,如磨床区的位置设置,磨床区与铣床区,成品检验区之间的工序紧密相连,而磨床区与铣床区和成品检验区的距离过大,从而造成了搬运路线过长,搬运时间上的浪费。

Table 3. Simulation report 1表3.仿真报告1Object content Idle(s)Processing(s)Blocked (s)ProcessorJ1 1 3855.46 14735.49 10217.18 ProcessorQ2 1 13123.60 12713.31 2980.73 ProcessorQ1 1 6651.58 14691.97 7474.09 ProcessorC6 1 7351.08 16997.09 4469.47Rack2 69 0 0 0Rack1 47 0 0 0 ProcessorJ2 1 4062.30 14516.75 10251.77 Queue13 0 0 0 0 ProcessorX1 1 4262.32 20512.72 4042.59 Transporter1 0 21334.39 0 0 Transporter2 0 25207.62 0 0 Transporter3 0 24619.24 0 0 Transporter5 0 24805.24 0 0 Transporter4 1 25111.17 0 0Operator1 0 26812.91 0 0 Transporter6 0 25199.89 0 03 生产车间布局优化3.1 基于SLP的车间整体布局设计SLP是一种定量与定性分析相结合的一种布置方法,其中的物流相互关系的分析为定量分析,非物流关系的分析为定性分析。

利用SLP对车间进行整体的布局得出作业单位位置相关图(图3)。

各区域编号见表4。

最后根据各作业单位性质和功能以及充分利用场地、减少物流搬运和人性化设计等原则,重新设计车间区域布局(图4)。

3.2车间布局新方案的设计及仿真本文在原方案仿真报告分析中已经分析了原方案布局中的不合理之处,现根据新布局对其中的不合理之处一一做出改善。

根据对原布局仿真模型的研究,处理器ProcessorJ1、ProcessorJ2、ProcessorC6的阻塞是由于这些处理器与它们下道工序之间的缓存区容量不够,所以需要增大这些缓存区的容量。

ProcessorQ1、ProcessorQ2、ProcessorX1阻塞是由于这些处理器的加工时间小于其后面的处理器,两者之间缺少缓存区,所以要分别为这些处理器设置缓存区。

Table 4.Region Number表4.区域编号编号区域编号区域1 原材料临时存放区6 钳工区2 原材料检验区7 镗床区3 隔离区8 磨床区4 车床区9 成品检验5 铣床区10 成品存放Figure 3.The correlative location of work units图3.作业单位位置相关图Figure 4. The new workshop layout图4.新车间布局撤去负责运送两个区之间物料的叉车1(Transporter1)。