中冶焦耐开发的7米焦炉

- 格式:ppt

- 大小:11.85 MB

- 文档页数:49

中国焦炉的大型化之路1898年,我国首批具有工业规模的焦炉在江西萍乡煤矿和河北唐山开滦煤矿开始生产。

第1次世界大战后,我国在鞍山、本溪、石家庄等地开始建设可回收化工产品的现代焦炉。

20世纪30~40年代,一批不同规模的炼焦炉在我国东北、华北、山西、上海、四川、陕西等地先后建成投产。

中华人民共和国成立前,我国拥有现代焦炉28座(1137孔),总设计焦炭产能约为510万t/a 。

受战争影响,1949年全国焦炭产量仅为 52.5万t。

2008年,我国的焦炭产量为32 359万t。

中国已成为世界焦炭第一生产大国、第一消费大国和第一出口大国。

与其他工业一样,中国焦炉百余年的发展史,也经历了从无到有、从小到大、从弱到强的漫长过程。

1 中国焦炉大型化进程焦炉大型化是炼焦技术的发展方向。

新中国成立后引进了前苏联的炼焦技术,在鞍钢建设了由前苏联设计的炭化室高度为4.3m的ПBP型和ПK型焦炉。

1958年,鞍山焦化耐火材料设计研究院成立后,才开始发展真正意义上的中国产焦炉。

1959年,我国首座自行设计的58型焦炉在北京焦化厂建成投产;1967年,我国自行设计的3孔6.1m试验焦炉在鞍钢试验成功;1971年,我国首座5.5m焦炉在攀钢建成投产;1984年,我国自行设计的单孔8m试验焦炉在鞍钢试验成功。

1985年,我国首座从日本引进的6m焦炉(M型焦炉)在宝钢建成投产;1987年,我国自行设计的首座6m焦炉(JN60型)在北京焦化厂建成投产。

2006年,我国首座从德国引进的7.63m焦炉在山东兖州矿务局焦化厂建成投产。

2008年,我国自行设计的首座6.98m焦炉在鞍钢鱿鱼圈建成投产。

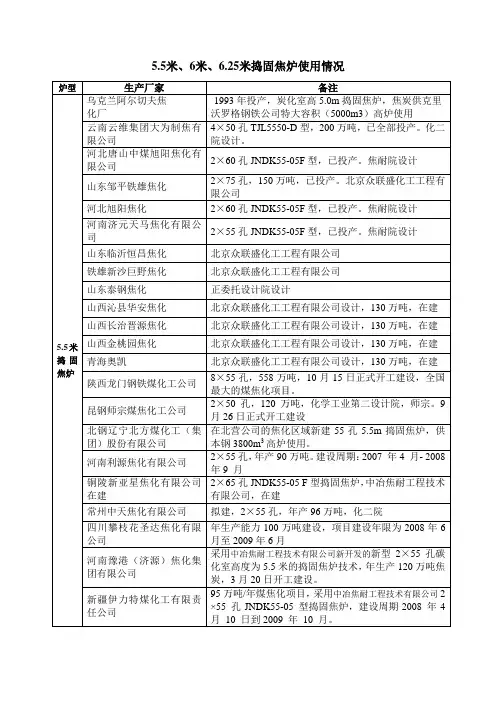

捣固焦炉炭化室高度从最初的2.8m、3.2m、3.8m,到4.3m、5m、 5.5m、6.25m的跳跃式发展。

2003年,4.3m捣固焦炉在山西同世达、山西茂胜等一批企业率先成功投产;2006年,5.5m捣固焦炉先后在云南、河南、河北等地建成投产;2009年,我国首座世界最大的6.25m捣固焦炉在唐山佳华建成投产。

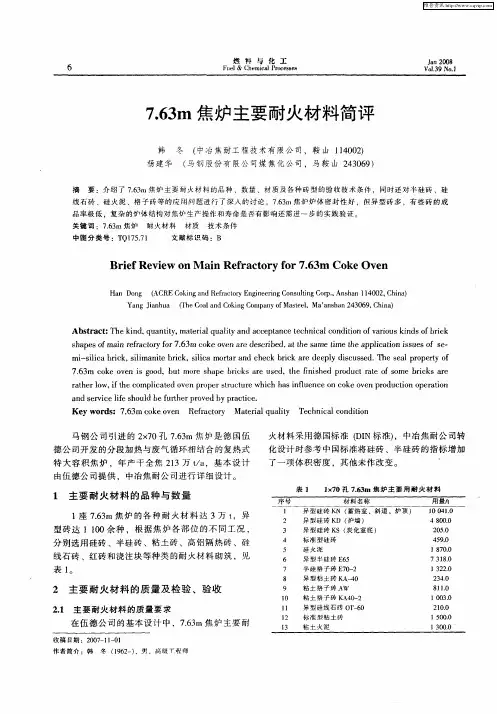

燃料与化工Fuel&Chemical Processes Nov.2020Vol.51No.6大型焦炉的下部调节方式王占武王进先周芳竹(中冶焦耐(大连)工程技术有限公司,大连116085)摘要:介绍了大型焦炉由于炭化室增高导致炉温调节存在的问题,国内外均在焦炉下部箅子砖部位进行调节。

中冶焦耐采用的是可调式箅子砖结构,欧系(德国Uhde公司、意大利PW公司)焦炉采用的是喷嘴板调节方式。

关键词:大型焦炉;下部调节;可调箅子砖;喷嘴板中图分类号:TQ522.15文献标识码:A文章编号:1001-3709(2020)06-0010-03 Oven temperature adjustment at lower part of large⁃scale batteryWang Zhanwu Wang Jinxian Zhou Fangzhu(ACRE Coking&Refractory Engineering Consulting Corporation(Dalian),MCC,Dalian116085,China) Abstract:This paper introduced problems in adjusting temperature of large⁃scale battery due to the increased oven height,normally,the temperature adjustment is conducted at the lower part of coke oven which is laid with sole flue port bricks both at home and abroad.ACRE adopts adjustable sole flue port brick structure while European batteries(Uhde,Germany and PW,Italy)are equipped with nozzle plates for the adjustment.Key words:Large⁃scale battery:Lower part adjustment;Adjustable sole flue port brick;Nozzle plates收稿日期:2020-08-07作者简介:王占武(1965-),男,高级工程师基金项目:2020年11月第51卷第6期燃料与化工Fuel &Chemical Processes侧两端2个边火道分别单独配置1套箅子砖下调装置。

中冶焦耐工程技术有限公司在干熄焦建设领域具有明显优势中冶焦耐工程技术有限公司 (英文缩写ACRE)以工程技术为基础,以工程总承包为主业,是法人治理结构健全、经营方式国际化、业务范围多元化、技术装备现代化、项目管理科学化的大型国际化工程公司。

是全国万余家工程勘察设计单位中的百强企业。

ACRE作为国内最早,也是国内承担干熄焦工程最多的国际化工程公司,掌握国内外干熄焦技术和设备发展的动态,在干熄焦建设领域许多方面具有明显优势。

一、干熄焦人才方面的优势ACRE拥有众多的干熄焦技术与设备方面的专业技术人才和干熄焦工程建设的管理人才。

公司现有国家级设计大师1人;中冶集团工程技术院院士3人;中冶集团首席专家2人;全国冶金建设行业高级专家14人,全国冶金建设行业优秀项目经理3人。

拥有中高级技术职称的人员700余人,其中取得各类工程注册资格的工程师300余人。

拥有大批干熄焦建设方面高素质的设计和管理专家,是ACRE在干熄焦建设领域的最大优势。

二、干熄焦技术方面的优势从1985年开始,ACRE参加了宝钢1期干熄焦工程的引进工作,在宝钢2期干熄焦工程中与外方联合设计,宝钢3期独立完成全套设计并参加了宝钢1、2、3期工程的安装、调试及生产标定工作,参与了济钢干熄焦引进工程的谈判工作,在浦东干熄焦装置建设中负责设计总包。

ACRE了解并掌握了各国干熄焦技术,积累了大量技术资料和设计经验。

2000年6月,原国家经贸委将"干熄焦技术与设备"国家重大引进、消化吸收国产化"一条龙"项目立为国家"九五"重点攻关项目。

ACRE作为该项目的技术依托单位,承担了该项目的主要技术开发工作。

2009年度,该项目获国家科学技术进步二等奖, 标志着干熄焦国产化工作取得圆满成功。

从2003年马钢干熄焦国产化示范工程开始,ACRE先后承担了137套干熄焦装置的设计或总承包工作,在干熄焦方面积累了丰富经验。

四大车联锁系统在7.63m焦炉上的应用韩云摘要:结合我武钢焦化公司三分厂9、10号7.63m焦炉的现场实际生产工作,介绍焦化厂炼焦过程中四大车联锁系统在焦炉上的应用。

关键词:7.63m焦炉,四大车联锁系统1概述武钢焦化公司2×70孔7.63m焦炉是武钢“十一五”规划的重点配套工程,从德国Uhde公司引进,由中冶焦耐公司负责转化设计,年产全焦210万吨,2座焦炉分别于2008年3月和6月建成出焦,同年10月焦炭产量达到设计能力。

在高强度连续作业下,实现焦炉安全、稳定生产,减少乃至杜绝操作事故和设备事故,是炼焦生产和管理必须解决的问题。

我厂采用无线通信技术及走行编码器计数技术,从而解决了推焦车、拦焦车、熄焦车和装煤车相互间的通信、地址炉号对位、推焦动作联锁、装煤动作联锁,最终达到计算机集中联控的目的。

四大车联锁的采用对焦炉的安全生产和提高生产管理水平,提高产品质量和经济效益有着十分重要的意义。

2四大车联锁系统简介系统的硬件结构,由地面站和车载站两部分组成。

(1)地面站:由中心计算机(服务器)、主PLC、无线扩频通信单元、位置检测单元、走行编码器等组成。

地面站主要完成如下任务:各大车的位置检测、动画监控、计划的编排和传输、记录和统计报表的生成、采集各机车的信息并形成控制命令、与各机车的通信。

(2)车载站:由车载PLC、车载无线扩频通信单元、车载显示屏和天线箱等组成。

车载站主要完成现场数据采集、信息显示、联锁控制、与中控室通信等功能。

3 生产中的应用四大车联锁系统通过推焦车、拦焦车、熄焦车和装煤车、推焦动作联锁、装煤动作联锁以及计算机集中联控,满足了焦炉生产需要。

3.1四大车操作模式(1)全自动操作模式(Full-Auto):设备进入自动控制模式,设定焦炉推焦顺序后各生产设备即可运行。

(2)半自动操作模式(Semi-Auto):操作者能够自动运行某些选择的功能组。

通过按钮S1– S11可选择半自动程序链,这些程序必须单独起动。

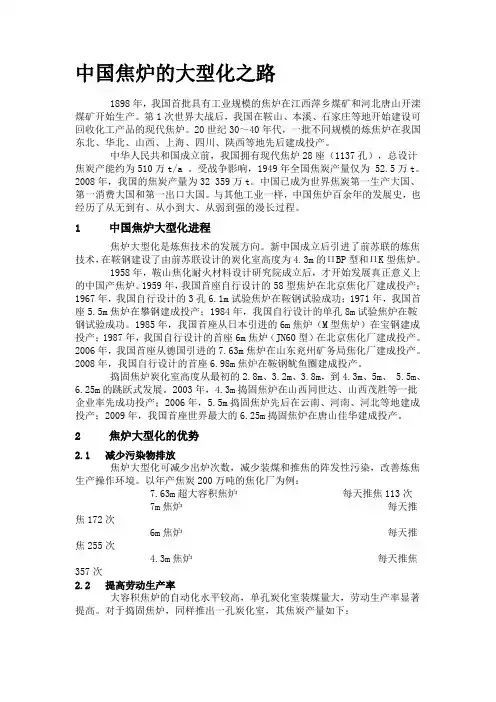

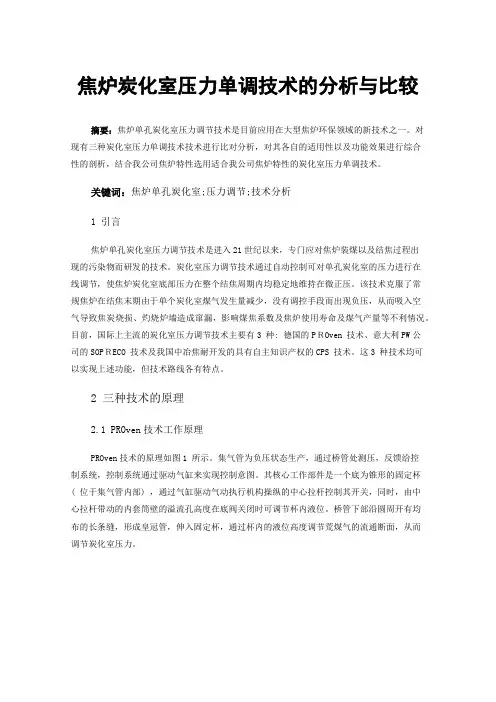

焦炉炭化室压力单调技术的分析与比较摘要:焦炉单孔炭化室压力调节技术是目前应用在大型焦炉环保领域的新技术之一。

对现有三种炭化室压力单调技术技术进行比对分析,对其各自的适用性以及功能效果进行综合性的剖析,结合我公司焦炉特性选用适合我公司焦炉特性的炭化室压力单调技术。

关键词:焦炉单孔炭化室;压力调节;技术分析1 引言焦炉单孔炭化室压力调节技术是进入21世纪以来,专门应对焦炉装煤以及结焦过程出现的污染物而研发的技术。

炭化室压力调节技术通过自动控制可对单孔炭化室的压力进行在线调节,使焦炉炭化室底部压力在整个结焦周期内均稳定地维持在微正压。

该技术克服了常规焦炉在结焦末期由于单个炭化室煤气发生量减少,没有调控手段而出现负压,从而吸入空气导致焦炭烧损、灼烧炉墙造成窜漏,影响煤焦系数及焦炉使用寿命及煤气产量等不利情况。

目前,国际上主流的炭化室压力调节技术主要有3 种: 德国的PROven 技术、意大利PW公司的SOPRECO 技术及我国中冶焦耐开发的具有自主知识产权的CPS 技术。

这3 种技术均可以实现上述功能,但技术路线各有特点。

2 三种技术的原理2.1 PROven技术工作原理PROven技术的原理如图1 所示。

集气管为负压状态生产,通过桥管处测压,反馈给控制系统,控制系统通过驱动气缸来实现控制意图。

其核心工作部件是一个底为锥形的固定杯( 位于集气管内部) ,通过气缸驱动气动执行机构操纵的中心拉杆控制其开关,同时,由中心拉杆带动的内套筒壁的溢流孔高度在底阀关闭时可调节杯内液位。

桥管下部沿圆周开有均布的长条缝,形成皇冠管,伸入固定杯,通过杯内的液位高度调节荒煤气的流通断面,从而调节炭化室压力。

图1 PROven 的系统构成2.2 SOPRECO技术工作原理SOPRECO 技术的原理如图2 所示。

集气管为负压状态生产,通过上升管根部测压,反馈给控制系统,控制系统通过驱动执行器来实现控制意图。

其核心工作部件是一个称为SOP RECO 阀的装置,该装置通过执行器控制半球阀,通过球型阀门的开度变化调节荒煤气的流通断面,从而调节炭化室压力。

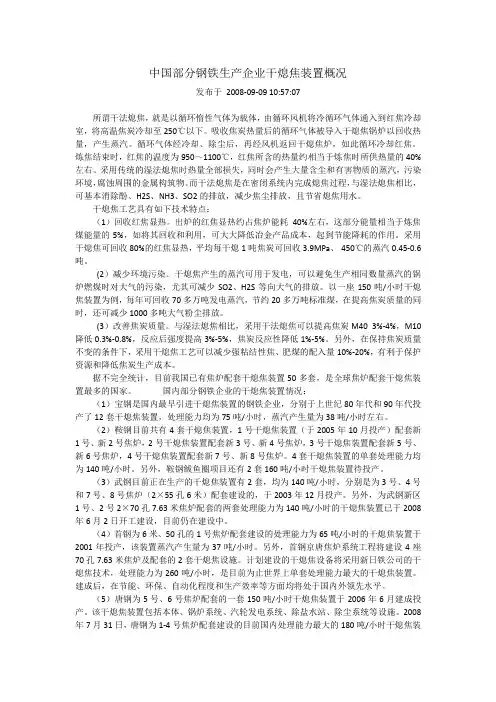

中国部分钢铁生产企业干熄焦装置概况发布于2008-09-09 10:57:07所谓干法熄焦,就是以循环惰性气体为载体,由循环风机将冷循环气体通入到红焦冷却室,将高温焦炭冷却至250℃以下。

吸收焦炭热量后的循环气体被导入干熄焦锅炉以回收热量,产生蒸汽。

循环气体经冷却、除尘后,再经风机返回干熄焦炉,如此循环冷却红焦。

炼焦结束时,红焦的温度为950~1100℃,红焦所含的热量约相当于炼焦时所供热量的40%左右。

采用传统的湿法熄焦时热量全部损失,同时会产生大量含尘和有害物质的蒸汽,污染环境,腐蚀周围的金属构筑物。

而干法熄焦是在密闭系统内完成熄焦过程,与湿法熄焦相比,可基本消除酚、H2S、NH3、SO2的排放,减少焦尘排放,且节省熄焦用水。

干熄焦工艺具有如下技术特点:(1)回收红焦显热。

出炉的红焦显热约占焦炉能耗40%左右,这部分能量相当于炼焦煤能量的5%,如将其回收和利用,可大大降低冶金产品成本,起到节能降耗的作用。

采用干熄焦可回收80%的红焦显热,平均每干熄1吨焦炭可回收3.9MPa、450℃的蒸汽0.45-0.6吨。

(2)减少环境污染。

干熄焦产生的蒸汽可用于发电,可以避免生产相同数量蒸汽的锅炉燃煤时对大气的污染,尤其可减少SO2、H2S等向大气的排放。

以一座150吨/小时干熄焦装置为例,每年可回收70多万吨发电蒸汽,节约20多万吨标准煤,在提高焦炭质量的同时,还可减少1000多吨大气粉尘排放。

(3)改善焦炭质量。

与湿法熄焦相比,采用干法熄焦可以提高焦炭M40 3%-4%,M10降低0.3%-0.8%,反应后强度提高3%-5%,焦炭反应性降低1%-5%。

另外,在保持焦炭质量不变的条件下,采用干熄焦工艺可以减少强粘结性焦、肥煤的配入量10%-20%,有利于保护资源和降低焦炭生产成本。

据不完全统计,目前我国已有焦炉配套干熄焦装置50多套,是全球焦炉配套干熄焦装置最多的国家。

国内部分钢铁企业的干熄焦装置情况:(1)宝钢是国内最早引进干熄焦装置的钢铁企业,分别于上世纪80年代和90年代投产了12套干熄焦装置,处理能力均为75吨/小时,蒸汽产生量为38吨/小时左右。

10燃料与化工Fuel & Chemical ProcessesJul. 2020Vol.51 晕o.4•煤焦技术窑单孔炭化室压力稳定系统(CPS系统)在 新泰正大6.78皂捣固焦炉上的应用崔义平张洪波刘宏吕文才(新泰正大焦化有限公司,新泰271212)摘要:新泰正大焦化有限公司新建6.78 m 捣固焦炉是首个采用炭化室压力稳定系统(CPS 系统)的超大型捣固焦炉。

实际应用效果表明,CPS 系统可以有效解决捣固焦炉装煤冒烟、炉门烟尘外逸等污染物治理问题,并能保证焦炉炭化室底部压力稳定,延长焦炉使用寿命。

关键词院CPS 系统;6.78 m 捣固焦炉;单孔炭化室压力调节中图分类号:TQ 520.5文献标识码:A文章编号:1001-3709 ( 2020 ) 04- 0010 - 04Application of CPS system in 6.78 m stamp-charge battery forXintai Zhengda Coking PlantCui Yiping Zhang Hongbo Liu Hong Lv Wencai (Xintai Zhengda Co .,Ltd.,Xintai 271212,China )Abstract : The newly-built 6. 78 m stamp-charge battery of Xintai Zhengda Co.,Ltd. is an ultra-highcapacity coke oven that first adopts CPS system in the world. The practical experience shows that the CPS system can effectively solve the problems such as charging emission escaping,oven door emission leakage ,etc. and ensure stable pressure at the bottom of coking chamber so as to extend the service life of coke oven battery.Key words : CPS (Chamber Pressure Stabilization) system ; 6.78 m stamp-charge battery ;Pressure regulation for individual coking chamber焦炉单孔炭化室压力调节技术是21世纪以来 为进一步减少大型焦炉装煤和结焦过程的污染物排 放而研发的新技术[1]。

单炭化室压力调节系统在7.0m焦炉上的应用实践单炭化室压力调节系统在7.0m焦炉上的应用实践随着工业技术的不断发展,为了提高生产效率和质量,提高燃烧效率,节省能源等方面,各行各业都在不断的进行技术改进和创新。

在钢铁行业中,焦炉是重要的生产设备,炭化室的压力调节是其运行中非常重要的环节。

7.0m焦炉是钢铁行业中常用的焦炉设备之一,为了保证焦炉的正常运行,单炭化室压力调节系统在7.0m焦炉上得到了广泛的应用实践。

一、单炭化室压力调节系统的基本原理焦炉的炭化室内,煤焦炭在高温下逐渐转化成焦炭,同时也会氧化成水和一氧化碳等气体。

这些气体在炭化室内不断地产生,如果炭化室内的气体压力不能得到及时的调节,很容易导致焦炉的爆炸事故发生。

因此,单炭化室压力调节系统的基本原理就是在炭化室内产生的气体通过调节出口的气阀,实现调节炭化室内的气体压力。

二、单炭化室压力调节系统的主要设备1.气阀:是单炭化室压力调节系统中重要的设备之一,主要作用是根据实际情况调节出口气阀的开关情况,以达到调节炭化室内气体压力的目的。

2.压力传感器:是单炭化室压力调节系统中另一个重要的设备,用于监视炭化室内的压力变化,将监测到的压力信号传输到控制系统中。

3.控制系统:是单炭化室压力调节系统的核心部分,根据压力传感器传送的信息,实时控制气阀的开关状态,使得炭化室内的气体压力保持在一个安全的范围内。

三、单炭化室压力调节系统在7.0m焦炉上的应用实践1.提高生产效率通过单炭化室压力调节系统的应用,可以实现对炭化室内气体压力的精准控制,避免了因为气体压力不足或过高而导致炭化室内的气体无法流动,从而提高了生产效率。

2.提高燃烧效率通过单炭化室压力调节系统,可以根据实际的情况调节气阀的开关状态,保证炭化室内气体的均匀流动,从而达到提高燃烧效率的目的。

3.保障工作安全炭化室内的气体压力如果不能得到及时的调控,就会导致炭化室内的气体压力过高,从而引起爆炸事故,给工人的生命财产安全带来威胁。

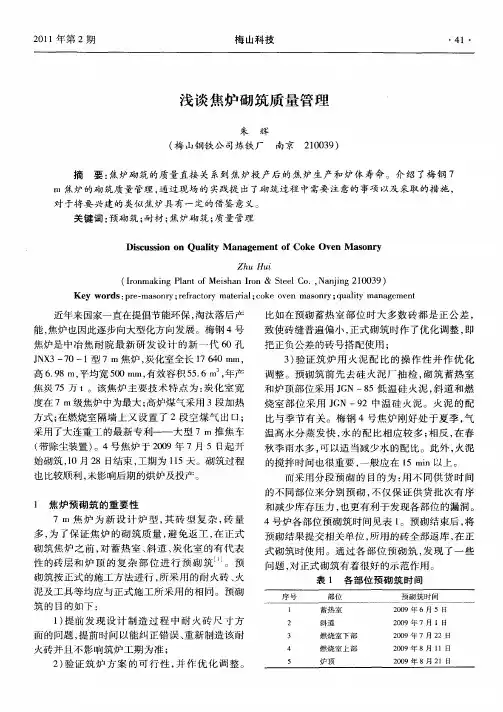

一、炉体参数序号项目 6.0m焦炉7.63m焦炉1 焦炉宽度(mm)15980 185602 炭化室长度(mm)15980 185603 炭化室有效长度(mm)15140 180004 炭化室高度(mm)6000 75405 炭化室有效高度(mm)5650 71806 炭化室有效容积(m3/孔) 38.5 76.257 基础平台高度(mm)2408 蓄热室高度(mm)4100 40359 斜道高度(mm)800 112010 炭化室高度(mm)6000 754011 炉顶高度(mm)1200(1250) 175012 全高(mm)12340(12390) 1444513 炉顶坡度(mm)5014 高向膨胀(mm) 140 14515 横向膨胀(mm) 200 24016 炭化室全锥度(mm) 60 5017 燃烧室间距(mm) 1300 165018 立火道间距(mm) 480 498/50219 立火道数量(个) 32 3620 炭化室平均宽度(mm) 450 60321 产量(万t/a孔) 1.00 1.5722 端燃烧室与抵抗墙距离mm2500 297023 全炉砖号(个)452 107324 顶板炉长方向段数(段) 1 8二、主要结构特点序号项目 6.0m焦炉7.63m焦炉1 蓄热室滑动层基础平台红砖砌体表面设置滑动,采用钙基润滑脂+0.5mm镀锌钢板+钙基润滑脂+石油沥青毡基础平台砼表面,采用双层0.5mm石墨纸板;蓄热室21层与22层之间,在21层主、单墙上设置滑动层, 采用石墨糊+石油沥青毡2 斜道区滑动层上下层胀缝之间以、炭化室墙砖与第8层胀缝之间设置滑动层,采用石油沥青纸仅在第35层、36层上表面满铺滑动层,采用石墨糊+石油沥青毡3 炉顶滑动层炭化室过顶砖与燃烧室墙设置滑动层, 采用石油沥青纸炭化室过顶砖与燃烧室墙之间设置滑动层, 炭化室过顶砖表面全炉满铺滑动层, 炉顶缸砖下表面满铺滑动层,均采用石墨糊+石油沥青毡4 箅子砖设置在水平烟道内设置衬砖,在衬砖上放置箅子砖。

678米焦炉技术指标一、简介6.78米焦炉是一种大型化、现代化的焦炉,具有较高的生产能力和环保性能。

该焦炉主要应用于钢铁、化工等行业,用于生产优质冶金焦炭和化工产品。

本文将详细介绍6.78米焦炉的技术指标,包括设计参数、结构特点、性能指标等方面。

二、设计参数6.78米焦炉的设计参数如下:1.炭化室高度:6.78米2.炉体直径:4.1米3.加热水平:30毫米4.加热面积:20平方米5.炭化室有效容积:192立方米6.装煤量:25吨7.推焦串序:奇数#出焦8.结焦时间:24小时9.炉体材料:耐火砖、硅酸钙板、沥青膨胀珍珠岩等三、结构特点6.78米焦炉的结构特点如下:1.采用双联火道、废气循环、下喷式燃烧室的结构形式,具有较高的燃烧效率和环保性能。

2.炉体采用耐火砖和硅酸钙板材料,具有良好的保温性能和耐火性能。

3.每个炭化室装有一套装煤和推焦装置,能够实现自动化控制和生产。

4.炉顶采用敞开式结构,方便装煤和出焦操作。

5.炉侧壁采用水封式结构,能够有效地防止烟尘和废气泄漏。

四、性能指标6.78米焦炉的性能指标如下:1.产能:年产冶金焦炭约25万吨。

2.焦炭质量:M25≥95%,M10≤5%,抗碎强度(PM)≥85%,耐磨强度(Ad)≤8%。

3.环保性能:烟尘排放浓度≤100mg/m³,SO2排放浓度≤100mg/m³,NOx排放浓度≤200mg/m³。

4.能耗:炼焦工序能耗≤230kg标煤/吨焦。

5.自动化控制:采用自动化控制系统,能够对生产过程进行实时监控和控制,提高生产效率和产品质量。

6.安全性能:炉体结构稳定,安全设施完善,能够满足安全生产要求。

7.使用寿命:炉体寿命可达30年以上。

五、结论6.78米焦炉是一种大型化、现代化的焦炉,具有较高的生产能力和环保性能。

该焦炉的结构特点、设计参数和性能指标均符合现代钢铁、化工行业的要求,能够生产出高质量的冶金焦炭和化工产品。

同时,该焦炉具有较长的使用寿命和较高的自动化控制水平,能够为企业带来长期的经济效益和社会效益。