铝合金加工变形校正工艺

- 格式:docx

- 大小:15.13 KB

- 文档页数:2

铝合金铸件T6热处理工艺程序

铝合金铸件T6热处理工艺程序、加热-保温-淬火-时效。

一、热处理前的准备(设备:铝合金固溶(淬火)炉):

1、热处理前应检查热处理设备、控制系统及仪表等是否正常。

2、铸件在装炉前应干燥无油污,赃物、易爆,等处理的铸件应按合金牌号、外廓尺寸、铸件壁厚及热处理规范进行分类,不同牌号不应相混装炉。

3、形状易产生翘曲的铸件应放在专用的底盘或支架上,不允许有悬空的悬臂部分,大型铸件应单个放在专用架上装炉。

4、检查铸件性能的单铸或辅铸试棒应随零件一起同炉热处理,以决定反映铸件的性能。

二、加热及保温:

1、加热到设定温度后在保温期间应随时检查、校正炉膛各处温度(±5℃),防止局部高温或烧化。

2、在断电后短时间不能恢复时,应将在保温中的铸件迅速出炉淬火,等恢复正常后,再装炉、保温和进行热处理,其总的保温时间应稍许延长。

三、出炉冷却:

1、保温结束后,打开炉门放下料筐将铸件迅速降落到水池中,淬入规定冷却介质中冷却。

2、淬火转移时间是指从铸件出炉到铸件全部淬入介质中,总的时间

最好不超过15s。

三、铸件变形的校正:

1 铸件变形应在淬火后立即校正,矫正模具和工具应在淬火前事先准备。

2 根据铸件特点和变形情况选择相应的矫正方法,矫正时用力不宜过猛,要缓慢均匀。

四、时效操作:(设备:铝合金时效炉):

1、需进行人工时效的铸件,应在淬火后尽快进行0.5h内进行时效处理。

可将淬火后的料筐直接推到时效炉内,但产品的温度不得超过时效温度。

2、将自动控温仪表定温,然后送电加热,开动风扇。

3、保温时间到后,断开电源。

GUANGDONG SHIPBUILDING 广东造船2023年第4期(总第191期) 材料与工艺作者简介:陈 军(1983-),男,高级工程师。

主要从事船体结构焊接技术与工程工作。

李华平(1978-),男,助理工程师。

主要从事船体结构焊接技术与工程工作。

收稿日期:2022-03-22某船3 mm 铝合金甲板焊接变形控制工艺陈 军,李华平,肖圣亮,霍利武,尧孝君(中船黄埔文冲船舶有限公司,广州510715)摘 要:铝合金材料导热快、熔点低、焊接变形大,特别是薄板焊接变形更是难于控制。

某船舷侧区域的甲板为3mm 的薄板,在首制船制作中,按常规的工艺方法焊接变形大,火工矫正后仍产生明显的下凹变形。

在后续船建造中,通过梳理整个工艺流程,分别从拼板、装配方法、增加加强、调整舾装件安装时机、局部仰焊变形控制、火工矫正方法等工艺措施进行了优化,取得较好的效果。

关键词:铝合金;3mm 甲板;薄板;变形控制;工艺优化中图分类号:U672 文献标识码:A3 mm Aluminum Alloy Deck Welding DeformationControl Process of a ShipCHEN Jun, LI Huaping, XIAO Shengliang, HUO Liwu, YAO Xiaojun( CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 510715 )Abstract: Aluminum alloy materials have fast thermal conductivity, low melting point, welding thermal deformation and big shrinkage. Especially, it is more difficult to control the deformation when welding the thin plates. In the manufacture of the first ship, the deck in side area is made of 3 mm thin plate. According to the conventional process, the 3 mm deck has large deformation after welding, and there is still obvious concave deformation after the distortion correction by flame, and impossible to correct. In the construction of subsequent ships, the whole process flow is sorted out, and the process measures are optimized from splicing, assembling, strengthening, adjusting installation time of outfitting parts, local overhead welding deformation control and distortion correction by flame etc.Key words: aluminum alloy; 3 mm deck; thin plates; deformation control; process optimization1 前言某船801分段舷侧结构,如图1所示:(1) 甲板面为3 mm 薄板,由8条纵横对接缝拼成8050 mm×4 555 mm 的甲板,拼板焊接量大;(2) 整体为锲形结构,中间高度为1 300 mm、外侧高度为420 mm,空间狭小,施工困难;(3) 甲板区域安装有30块6 mm×100 mm×600 mm 的座椅垫片。

铝合金车体制造火焰调修的正确应用方法摘要:铝合金由于重量轻,比强度高,耐腐蚀性能良好,无磁性,成型性好及低温性能良好等特点,被广泛应用于各种焊接结构产品中。

因此提高铝合金焊接的生产效率和焊接质量,减少焊接缺陷,掌握铝合金焊接应力与变形已成为实际生产的迫切要求。

本文综述了铝合金在焊接过程中焊接方法产生的焊接应力与变形,操作技巧与禁忌。

关键词:铝合金、调修方法的种类、温度控制及调修方法、单件部件的矫正及车体的调修1矫正的种类矫正的种类分为手工矫正、机械矫正、火焰矫正三种方法。

(1)手工矫正及其特点:手工矫正是指用锤击或简单器械来对物件进行矫正,手工矫正的特点是操作灵活、简单。

但由于人力有限,只能对尺寸不大,变形不严重的工件进行矫正。

(2)机械矫正及其特点:机械矫正,是采用冷矫正,是和火焰矫正相对应的另一种矫正方法,又称为机械矫正。

机械矫正容易金属的冷作硬化,消耗材料塑性储备,只能用于塑性良好的材料,不允许对塑性较差和脆性材料进行机械矫正。

在实际生产中,机械矫正会用到专用大型的油压机、水压机、顶床或者直接进行人工锤击敲打,进行矫正。

(3)局部加热矫正应注意哪些问题(3.1).首先要正确地判断变形性质,并找到变形位置。

(3.2).针对变形的具体情况,确定正确的加热形状和位置。

(3.3).掌握好加热温度和速度,防止损伤金属组织结构。

(3.4).对易淬火,硬脆的材料,加热时不允许浇水急冷。

(3.5).需要重复进行局部加热时,应避免与第一次加热位置重复。

(4).火焰加热矫正的形状有几种方法火焰矫正有三种方法:点状加热、线状加热、三角形加热。

(4.1)点状加热:用于对板材的矫正。

(4,2)线状加热:用于对焊接结构的矫正。

(4.3)三角形加热:用于对型材类的矫正。

(5).焊接残余变形的基本形式有哪些焊接残余变形的基本形式有收缩变形、弯曲变形、角变形、扭曲变形、失稳变形(波浪变形)。

(5.1)收缩变形:收缩变形可细分为纵向收缩变形和横向收缩变形,主要是由于焊接收缩均匀引起的变形。

铝合金板材加工工艺

铝合金板材加工工艺通常包括以下步骤:

1. 材料准备:选择合适的铝合金材料,并根据需要将其切割成所需尺寸的板材。

2. 表面处理:对铝合金板材的表面进行处理,如去除氧化物、清洁、去除油污等,以保证后续加工工序的质量。

3. 弯曲和切割:根据需要将铝合金板材进行弯曲或切割。

弯曲可以使用手工或机器进行,切割则需要使用切割工具如电锯、剪刀等。

4. 拼接和焊接:将铝合金板材进行拼接,可以使用螺栓、螺母、铆钉等方式,也可以进行焊接。

焊接可以使用氩弧焊、MIG

焊接等方法。

5. 表面处理:对加工后的铝合金板材进行表面处理,如喷涂、阳极氧化等,以提高外观和耐腐蚀性能。

6. 检验和修整:对加工后的铝合金板材进行检验,检查尺寸、表面质量等是否符合要求。

如有问题,则需要进行修整,如打磨、重新切割等。

以上是常见的铝合金板材加工工艺流程,具体的工艺步骤和方法会根据不同的加工要求和材料特性有所不同。

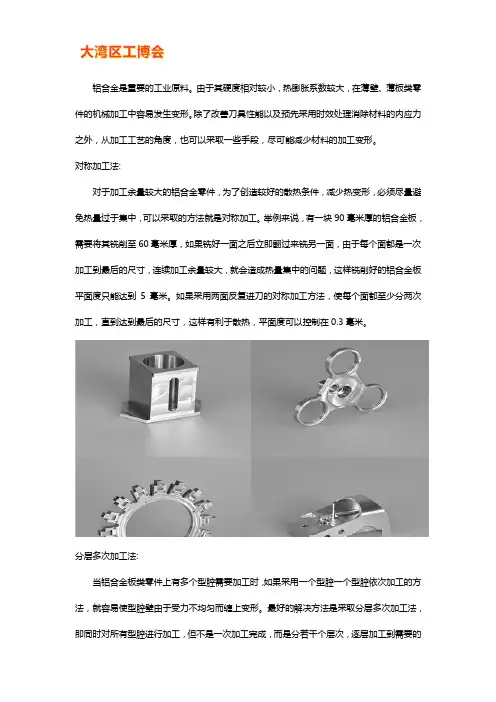

铝合金是重要的工业原料。

由于其硬度相对较小,热膨胀系数较大,在薄壁、薄板类零件的机械加工中容易发生变形。

除了改善刀具性能以及预先采用时效处理消除材料的内应力之外,从加工工艺的角度,也可以采取一些手段,尽可能减少材料的加工变形。

对称加工法:对于加工余量较大的铝合金零件,为了创造较好的散热条件,减少热变形,必须尽量避免热量过于集中,可以采取的方法就是对称加工。

举例来说,有一块90毫米厚的铝合金板,需要将其铣削至60毫米厚,如果铣好一面之后立即翻过来铣另一面,由于每个面都是一次加工到最后的尺寸,连续加工余量较大,就会造成热量集中的问题,这样铣削好的铝合金板平面度只能达到5毫米。

如果采用两面反复进刀的对称加工方法,使每个面都至少分两次加工,直到达到最后的尺寸,这样有利于散热,平面度可以控制在0.3毫米。

分层多次加工法:当铝合金板类零件上有多个型腔需要加工时,如果采用一个型腔一个型腔依次加工的方法,就容易使型腔壁由于受力不均匀而缠上变形。

最好的解决方法是采取分层多次加工法,即同时对所有型腔进行加工,但不是一次加工完成,而是分若干个层次,逐层加工到需要的尺寸。

这样零件受力会比较均匀,变形的几率较小。

恰当选择切削用量:选择恰当的切削用量可以有效减少切削过程中的切削力和切削热。

机械加工过程中,切削用量偏大会导致一次走刀的切削力过大,极易造成零件的变形,而且对机床主轴刚性和刀具的耐用度都会造成影响。

在切削用量的各个要素中,对切削力影响最大的就是背吃刀量。

按说减小背吃刀量有利于保证零件不变形,但同时又会降低加工效率。

数控加工的高速铣削能够解决这一问题,只需要在减小背吃刀量的同时,相应地增大进给量,并提高机床的转速,就可以既降低切削力,又能够保证加工效率。

走刀顺序有讲究:粗加工和精加工应该采用不同的走刀顺序。

粗加工要求以最快的切削速度,在最短的时间内切除毛坯表面的多余材料,形成精加工所要求的几何轮廓。

因此强调的是加工效率,追求单位时间内的材料切除率,应该使用逆铣。

铝合金锻造典型工艺

铝合金锻造是一种常见的金属加工工艺,适用于生产高强度、轻量、耐腐蚀的零部件,常见于航空航天、汽车、船舶、电子设备等领域。

以下是铝合金锻造的典型工艺步骤:

1.原料准备:

•选择优质的铝合金原料,通常是铝合金板、坯料或铝合金棒材。

2.加热预热:

•将铝合金坯料放入热炉中加热至适当温度。

预热有助于提高铝合金的塑性和可锻性,使其更容易进行塑性变形。

3.锻造成形:

•加热后的铝合金坯料放入锻压机或锻造设备中,在高压力下受力进行塑性变形,通常采用压力或冲击的方式使铝合金坯料在模具中得到所需形状。

4.模具设计和制造:

•制造用于铝合金锻造的模具,模具设计需要考虑所需产品的形状、尺寸和精度要求。

5.精密锻造(如必要):

•针对特定要求,可能会进行精密锻造以获得更高精度和表面质量的零部件。

6.冷却和处理:

•锻造后的铝合金零件需要进行冷却,并可能进行热处理、淬火或固溶处理等工艺,以改善材料性能。

7.加工和整形:

•完成锻造后,可能需要进行加工和整形,包括修整、去除余料、加工表面等。

8.质检和表面处理:

•对铝合金锻件进行质量检验,检查尺寸、表面质量和性能等。

随后可能进行表面处理,如阳极氧化、喷砂处理等。

铝合金锻造工艺因产品需求和应用领域的不同而有所差异,但通常遵循上述步骤。

这种工艺可以生产出高强度、轻量化的铝合金零部件,具有广泛的应用前景。

变形铝合金热处理工艺嗨,朋友们!今天咱们来唠唠变形铝合金热处理工艺,这可是个超有趣的话题呢。

你知道吗,变形铝合金就像一个有着无限潜力的小宇宙,而热处理工艺就是那把打开它潜力之门的神奇钥匙。

我有个朋友,小李,他就在一家铝合金加工企业工作。

有一次我去他那儿参观,看到那些变形铝合金材料,一开始就觉得不过是些金属块嘛。

小李就笑我,说我是“有眼不识金镶玉”。

他告诉我,这些变形铝合金要是经过合适的热处理,那可就不得了啦。

那变形铝合金为啥要进行热处理呢?这就好比人需要锻炼一样。

变形铝合金在生产过程中,内部的组织结构有点像一群杂乱无章的小士兵。

热处理呢,就像是给这些小士兵进行军训,让它们排列得整整齐齐,从而使铝合金具备更好的性能。

比如说,提高它的强度、硬度,还能改善它的韧性呢。

咱们先来说说退火处理吧。

这退火就像是给累了的变形铝合金做个按摩放松。

当把变形铝合金加热到一定温度,然后慢慢冷却的时候,它内部那些因为加工而变得紧张的晶格结构就会得到舒缓。

我问小李:“这退火处理就这么简单?”小李说:“可别小瞧它,这过程中的温度控制、加热速度和冷却速度,就像厨师做菜时放盐的量、火候的大小一样,差一点都不行。

”如果温度太高或者冷却速度不对,那铝合金可能就达不到预期的性能改善效果,就像厨师把菜炒糊了一样糟糕。

再讲讲固溶处理吧。

这个过程就像是把一群性格各异的小伙伴强行融合在一起。

将变形铝合金加热到高温,让合金元素充分地溶解到铝基体中。

这时候的铝合金就像是一杯混合了各种口味果汁的超级果汁,各种元素在里面欢快地融合着。

不过,这过程也不是一帆风顺的。

加热温度不够的话,就像果汁没有搅拌均匀,合金元素不能充分溶解,那铝合金的性能提升也就有限。

时效处理呢,这可是固溶处理后的“魔法升级”。

经过固溶处理后的铝合金处于一种不稳定的高能状态,就像一个装满了能量的小炸弹。

时效处理就是让它慢慢释放这些能量,在这个过程中,铝合金的性能会进一步提高。

小李跟我说:“你看这时效处理,时间就像一把雕刻刀,在铝合金上一点点地雕刻出更好的性能。

铝合金热加工处理工艺及原理科普铝合金在高温下塑性高、抗力小、原子扩散过程加剧,热变形过程中伴随着回复再结晶,有利于改善合金组织。

热变形主要对材料有如下影响:热变形过程中,金属内部的晶粒、杂质和第二相及各种缺陷将沿最大延伸主变形方向被拉长,组织拉长方向的强度一般高于其它方向的强度,材料表现出不同程度的各向异性。

此外,热变形时也可能同时产生变形织构及再结晶结构,它们也会使材料出现方向性及不均匀性。

热变形过程中硬化和软化过程是同时发生的。

变形破碎了粗大的柱状晶粒,使材料的组织成为较为细小的变形晶粒,加工硬化与动态回复再结晶机制同时起作用。

由于原子在高温作用下热运动加强,在应力作用下,由于原子发生自由扩散和互扩散,使铸锭化学成分的不均匀性相对减少,还能使某些微小的裂纹得以愈合。

铝合金在高温变形时,加工硬化特征与变形温度及变形速度有关,加工温度越高,变形速度越慢,则加工硬化值越小。

铝及铝合金具有较高的堆垛层错能,扩展位错较窄,极易发生动态回复形成亚晶组织,变形温度高且变形速度快时,所形成的亚晶粒尺寸较小。

若变形后快冷,再结晶过程可能被抑制,高温变形时形成的亚晶会保留下来,合金的强度与亚晶粒尺寸有关,这种强化称为亚结构强化或亚晶强化。

可能的动态回复机制主要有:1)刃型位错攀移;2)螺型位错的交滑移;3)钉扎位错脱钉及三维位错网络的脱缠;4)滑动螺型位错上刃型割阶的非守恒运动。

宏观上,动态回复材料的应力一应变曲线表现为流变应力达到一稳态值。

亚结构主要产生于铝合金热变形过程中的动态回复阶段,随着变形程度的增大,晶粒被拉长,但亚结构仍为等轴的亚晶粒。

铝合金热加工过程是一个极其复杂的高温、动态、瞬时过程,在高温变形中会经历加工硬化、动态回复或动态再结晶等过程,各种变形机制共同作用决定着铝合金的高温变形特点,实际生产中工艺参数的优化非常复杂。

铝合金热变形工艺——铝合金板带材热轧。

一般工业用高强铝合金轧制板、带材(厚度为600mm的板材),不适用于深冲等极端冷成形方式,因为自身的延展性的限制,故热轧是一种相对优良的工艺方法。

6061铝合金等温挤压热变形行为研究及工艺参数优化6061铝合金是一种广泛应用于航空航天、汽车、船舶等领域的高强度、耐腐蚀性能较好的合金材料。

等温挤压是一种常用的铝合金成形工艺,可以在较低的温度下实现大变形量和细晶粒结构的形成。

本文将对6061

铝合金的等温挤压热变形行为进行研究,并进行工艺参数优化。

首先,进行6061铝合金的等温挤压试验。

试验使用圆柱形试样,通

过热压机进行等温挤压,控制挤压速度和温度。

试验期间记录挤压力、温度、变形量等关键参数,并进行力学性能测试和显微组织观察。

通过试验数据的分析,得到6061铝合金的等温挤压热变形行为。

包

括材料的流变应力、应变率敏感性指数、活化能等参数。

通过这些参数的

分析,可以了解材料的塑性变形机制和变形规律。

接下来,进行工艺参数优化。

通过试验数据和等温挤压模拟模型,建

立了6061铝合金的等温挤压数值模拟模型。

利用该模型,可以通过改变

挤压速度、温度、孔型形状等工艺参数,预测材料的力学性能和组织结构。

通过优化模拟结果,选择合适的工艺参数,实现材料的高强度和良好的塑性。

最后,进行试验验证。

将优化的工艺参数应用于挤压试验中,测量力

学性能和显微组织,与模拟结果进行对比。

通过对比分析,验证模型的准

确性和工艺参数的有效性。

综上所述,本文将通过试验和模拟相结合的方法,对6061铝合金的

等温挤压热变形行为进行研究,并通过工艺参数优化实现材料的高强度和

优良的塑性性能。

这对于提高铝合金材料的加工质量和性能具有重要意义。

铝合金薄板零件的典型数控加工工艺方案摘要:在货车产品制造中,常用铝合金薄板来加工各类基板、盖板、底板等零件,且零件的型号种类多。

铝合金薄板材料的铣削加工非常容易,但是解决零件加工后的变形问题是难点。

影响加工后变形的因素很多,与零件的材质、结构、加工方式等都有直接关系,导致零件加工变形的主要原因有:不恰当的夹紧力、过于集中的内应力、不合理铣削传递的应力和切削散热不充分等等。

通过在生产实践中不断探索和验证,总结了一套适合于铝合金薄板材料的零件数控铣削加工工艺方案。

关键词:铝合金薄板;零件;数控加工1 零件技术要求分析图1位货车某产品底板零件,材料为7A04,外形尺寸为505 mm×370 mm, 最厚处为10 mm, 最薄处为2 mm, 平面度要求控制在0.15 mm以内,属于典型的薄板零件。

如何控制铣削过程中和加工之后的零件变形是一个关键的问题。

图1某底板零件示意图2 减少加工变形的工艺措施2.1 减少薄板毛坯变形的措施铝合金薄板材料一般是整张规格为1 220 mm×2 440 mm的铝板,下料时绝不能用剪板机裁剪下料,这样会使毛坯边缘产生弯曲变形,产生较大应力,给零件加工变形埋下了隐患。

可以使用激光切割机、线切割机或者大型数控铣床下料,能够避免毛坯产生较大的内应力和变形。

2.2 降低零件铣削内应力的措施铣削加工时为了尽可能减少铣削应力和热量的产生,选择直径Ф6以下铣刀加工,切削转速在8 000 r/min以上,切深在 0.1 mm~0.3 mm, 切宽为刀具直径的50%。

采用高速切削的方式,这样零件在加工中变形量会大幅度地降低。

根据材料切削原理,刀具铣削过程中会产生和传递应力。

对于较大毛坯,由于切削余量大,应先粗铣去掉毛坯多余部分,给零件各尺寸均匀留下2 mm以上余量。

零件粗铣完成后应进行时效去应力处理,可选用自然时效、热处理时效和振动时效三种方法进行时效处理。

采用自然时效时将零件水平放置48 h; 采用热处理时效时将零件加热到100 ℃后保持2 h; 采用振动时效时将零件振动8 h。

铝件工艺改进方案引言铝合金以其密度小、强度高、耐腐蚀、易加工等特点被广泛应用于汽车、航空航天、建筑、电子等领域。

然而,铝合金件制造工艺复杂,生产成本较高。

本文针对铝件制造中常见的一些问题,提出了相关的工艺改进方案,以降低成本、提高生产效率。

问题与分析问题一:铝件表面质量不稳定在铝件生产过程中,常会出现表面不平整、凹凸不平的情况,影响了铝件的外观质量。

这是由于生产过程中所用的冷却液不均匀、氧化皮未完全清除等原因导致的。

解决方案方案一:优化冷却液冷却液对于铝件的冷却速度、表面质量等有很大的影响,因此我们应该优化冷却液的体积浓度和流量。

合适的体积浓度和流量能够使冷却液充分均匀地冷却铝件,从而得到稳定的表面质量。

此外,我们还可以在冷却液中加入一定的表面活性剂,从而减少铝件表面的气泡和毛刺。

方案二:改进氧化皮清除过程氧化皮附着在铝件表面,会使得铝件的表面出现裂纹、孔洞等缺陷。

因此,氧化皮清除工艺对于铝件表面质量的影响非常关键。

我们应该对氧化皮清洗液的体积浓度和温度进行优化,以便彻底清除氧化皮并避免在清洗过程中对铝件表面造成损伤。

问题二:精度不够高、模具易损坏在铝件的冲压、拉伸等工艺中,因为所用模具精度不够高,或者处理方式不当等原因,容易造成铝件变形、甚至模具损坏的情况,从而影响了生产的正常进行。

解决方案方案一:优化模具材质与热处理优化模具材质和热处理工艺可以提高模具的硬度、耐磨性能,从而减少模具损伤的风险。

目前市场上可以选择的模具材质有高速钢、硬质合金、工具钢等,可以根据不同的产品类型选择不同的材质。

此外,在模具制造过程中,还可以采用浸渗热处理技术和合理的调质工艺,以进一步提高模具的抗磨性和寿命。

方案二:优化工艺参数合适的工艺参数可以使铝件的形状保持稳定,避免出现变形、擦伤等情况。

我们应根据铝件的几何形状、材质、板厚等参数,优化工艺参数,包括下料尺寸、模具开口度、模具压力等,以尽可能减少模具对铝件的损伤。

铝合金加工变形校正工艺

铝合金在焊接过程中会严重变形,因此需要进行校正,校正大致可分为三种:

1、机械校正;

机械校正设备一般有液压机、校直机,利用机械校正是将焊缝接头区域已经收缩的变形再次延展,达到平直的目的。

这种校正方法一般使用在型材及小型构件上的变形。

2、火焰校正;

是利用火焰加热时造成的温度差而产生的变形来抵消已经产生的变形,因铝材加入合金元素后,其包含的合金元素不均匀,且熔点在482℃~660℃之间变化,从常温加热到溶化状态时,没有颜色变化,因此在校正时的温度控制是关键。

一般使用橘红色的火焰,温度一般在300℃~400℃,校正方式为线状加热、点状加热、三角形加热,为提高效率,加热后使用水急冷并使用木榔头或铝榔头辅助敲击,不允许使用铁榔头或铜榔头敲击,且敲击处不应留有明显印记。

在外板及甲板校正时要少用锤击,可使用工装辅助校正。

3、TIG焊焊接校正;

使用TIG焊进行校正,TIG焊相当于火焰校正,调节电流、电压等参数,可控制加热温度,且校正区域不需要特别清洁处理,但工作效率较慢,一般只应用于狭小空间及变形较小的区域。

4、MIG焊焊接校正;

MIG焊焊接校正在国内运用比较少,在国外多数船厂采用MIG焊焊接校正。

校正时需清洁焊接部位,焊接时同正常焊接同样程序。

可采用锤击及工装辅助,冷却后要磨平焊缝。

此方法对施焊人员要求较高,且成本高,目前国内只有个别专业铝合金船厂采用。