苯羟基化制苯酚

- 格式:docx

- 大小:424.11 KB

- 文档页数:12

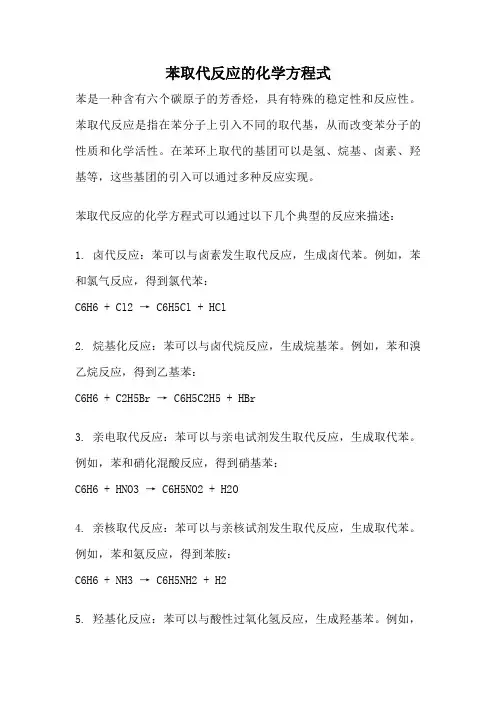

苯取代反应的化学方程式苯是一种含有六个碳原子的芳香烃,具有特殊的稳定性和反应性。

苯取代反应是指在苯分子上引入不同的取代基,从而改变苯分子的性质和化学活性。

在苯环上取代的基团可以是氢、烷基、卤素、羟基等,这些基团的引入可以通过多种反应实现。

苯取代反应的化学方程式可以通过以下几个典型的反应来描述:1. 卤代反应:苯可以与卤素发生取代反应,生成卤代苯。

例如,苯和氯气反应,得到氯代苯:C6H6 + Cl2 → C6H5Cl + HCl2. 烷基化反应:苯可以与卤代烷反应,生成烷基苯。

例如,苯和溴乙烷反应,得到乙基苯:C6H6 + C2H5Br → C6H5C2H5 + HBr3. 亲电取代反应:苯可以与亲电试剂发生取代反应,生成取代苯。

例如,苯和硝化混酸反应,得到硝基苯:C6H6 + HNO3 → C6H5NO2 + H2O4. 亲核取代反应:苯可以与亲核试剂发生取代反应,生成取代苯。

例如,苯和氨反应,得到苯胺:C6H6 + NH3 → C6H5NH2 + H25. 羟基化反应:苯可以与酸性过氧化氢反应,生成羟基苯。

例如,苯和过氧化苯甲酸反应,得到苯酚:C6H6 + HOOCC6H5 → C6H5OH + CO2 + H2O苯取代反应的机理可以分为电子云密度减少和增加两种类型。

对于电子云密度减少的反应,如卤代反应和烷基化反应,反应物中的取代基具有较高的电负性,能够吸引苯环上的电子,使苯环上的电子云密度减少,从而使取代基取代苯环。

对于电子云密度增加的反应,如亲电取代反应和亲核取代反应,反应物中的取代基具有较低的电负性,不能吸引苯环上的电子,反而需要苯环提供电子,使取代基取代苯环。

苯取代反应的选择性和反应速率受到多种因素的影响,如反应条件、反应物浓度、反应物结构等。

选择合适的反应条件和反应物可以实现特定的取代位置和选择性。

苯取代反应在有机合成中具有重要的应用价值。

通过引入不同的取代基,可以改变苯分子的性质和化学活性,从而扩展其应用领域。

TS-1分子筛催化苯羟基化制苯酚的研究黄奠坤;张珩;詹光;丁文涛;何寿林【摘要】研究了钛硅分子筛(TS-1)催化苯制苯酚的反应中溶剂、温度、时间、催化剂以及H2O2(30%)的用量对反应的影响.结果表明,在经2 mol/L的醋酸铵预处理的TS-1为催化剂,以丙酮为溶剂,在56.92℃下,以质量比苯:双氧水: TS-1=78:41:14: 22:18,反应时间5.37 h为条件,苯酚的产率可达到13.05%.【期刊名称】《武汉工程大学学报》【年(卷),期】2008(030)003【总页数】4页(P25-28)【关键词】钛硅分子筛;催化;H2O2;苯;苯酚;正交试验【作者】黄奠坤;张珩;詹光;丁文涛;何寿林【作者单位】武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北,武汉,430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北,武汉,430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北,武汉,430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北,武汉,430074;武汉工程大学绿色化工过程省部共建教育部重点实验室,湖北,武汉,430074【正文语种】中文【中图分类】TQ243.1+2;O643.320 引言工业生产中的部分氧化反应一般在高温条件下进行,氧化反应中副反应较多,其催化氧化条件要求较苛刻,增大了生产成本和环境污染.当前,人们正致力于研究能在较温和的条件下进行氧化反应的新型催化剂以改善生产中高成本、高污染的现状.钛硅分子筛这种新催化材料的发明为研究高选择性的烃类氧化反应和开发环境友好工艺奠定了基础,由于对H2O2参加的有机物温和的催化条件和良好的选择性,为绿色催化工艺奠定了基础.工业生产苯酚过程中,异丙基苯制苯酚的技术应用最为广泛,世界苯酚总产量的95%都是通过该方法生产的.该过程包括3个步骤:首先是苯与丙烯反应制异丙基苯;然后,异丙基苯再氧化为异丙基苯过氧化氢;最后加氢分解为苯酚和丙酮[1].然而,该方法的主要缺点是,为了保证较高的选择性,造成每一步的转化率都较低;而且由于最终产物苯酚和丙酮的摩尔比为1∶1,所以,其经济效益直接取决于丙酮在市场上的价格.因此,由苯直接氧化制苯酚引起了人们的浓厚兴趣,其中,由于H2O2价格低廉且其最终产物为水,不会污染环境,所以是使用最为广泛的氧化剂.本文采用以TS-1分子筛催化苯制苯酚的方法,首先对催化剂进行预处理并对溶剂进行筛选,再采用正交试验选出反应的最佳条件.1 实验部分1. 1 实验原理及原料TS-1催化氧化苯反应原理如式(1),反应产物主要是苯酚,有少量苯二酚作为副产物[2].主反应:主要副反应:(2)实验采用的TS-1分子筛催化剂(基本结构单元为-Ti-O-Si-)由中国石化总公司长岭分公司提供;30%双氧水溶液、苯、丙酮、甲醇、醋酸铵、苯酚均为分析纯,天津市科密欧化学试剂有限公司生产.1. 2 实验方法1.2.1 TS-1分子筛预处理钛硅分子筛TS-1是一种具有MFI拓扑结构的含钛杂原子分子筛.与ZSM 5分子筛具有着相同的交叉孔道,钛原子的引入使其继承了分子筛所具有的择形性的同时也具有了特殊的催化选择氧化性能.当反应体系中加入酸介质后,有利于催化剂形成具有氧化活性的物种,遇到反应物苯发生亲电取代反应,因此用作催化剂的TS-1分子筛要进行酸化处理.实验配制一定浓度的醋酸铵溶液,将TS-1分子筛与醋酸铵溶液加入烧杯中在100℃下加热处理6 h,随后在550℃下焙烧干燥,进一步除去其他干扰物质[3].1.2.2 氧化反应本研究使用装置为集热式恒温加热磁力搅拌器,并带有循环冷凝水;反应以H2O2(30%)为氧化剂.加入物品的依次顺序是溶剂﹑苯﹑催化剂[4].H2O2则在反应温度下滴加到反应体系中,滴加完成后开始计读反应时间.反应完成后,反应产物在3000 r/min的转速下于80-2型离心分离机中固液分离,取上层清液产物进行分析.1.2.3 产品分析方法反应产物采用GC7890F气相色谱仪分析,分析柱为SPB-5型弱极性毛细管色谱柱(30 m×0.25 mm×0.25 μm/SPB-5型弱极性柱);检测采用氢火焰离子化检测(FID).设定柱温为150℃、检测200℃、进样220℃,以峰面积校正归一法对实验数据进行处理.2 结果与讨论影响钛硅分子筛催化反应的因素主要有温度、时间、原料配比、溶剂及催化剂中钛的含量与对于TS 系列的催化剂性能.产物中除苯酚外,还有少量苯二酚和对苯醌,且催化剂酸性越强,反应生成的苯酚越容易被质子化,从而抑制进一步的亲电反应(该反应导致苯酚生成苯二酚和对苯醌),使苯酚的选择性提高[5].2.1 TS-1的酸化分别配制不同浓度的醋酸铵溶液对TS-1进行预处理,再用所处理的TS-1进行氧化反应结果如表1所示.由表1可知未经酸化处理的催化剂的催化效果明显不如经过处理的.用2 mol/L的醋酸铵处理的TS-1转化率(X)、选择性(S)和收率(Y)都比较好.表1 TS-1的预处理Table 1 Pretreatment of TS-1C醋酸铵/mol·L-1X苯/%S苯酚/%Y苯粉/%04.5372.383.280.55.6178.874.421.06.8786.215.922.01 0.3374.627.713.08.5975.936.524.07.5773.685.582.2 氧化反应2.2.1 溶剂的选择对于TS-1催化苯的羟基化反应的溶剂,常见的有机溶剂较多,在选取时,应遵循:溶剂与反应物系有较大的相互溶解度;溶剂在操作中是热稳定的,沸点不能太低,以免在反应时由于挥发而损失;与混合物中的任何组分不起化学反应,并且要容易回收;溶剂比(溶剂/进料)不能过大,以免使反应体系稀释而降低反应活性;无毒、不腐蚀,价格低廉、易得等.由于苯和H2O2是非共溶体系,所以选出的溶剂要能够将两者共溶,这样会更利于反应[6].但是考虑到实验的全面性和TS分子筛微孔结构,选择分子量较小的溶剂.实验选取甲醇、丙酮、和水在相同条件下进行比较.由不同溶剂下的反应情况(表2)可知丙酮作溶剂产物收率(Y)最高.表2 溶剂的选择Table 2 Choice of solvent溶剂X苯/%S苯酚/%Y苯酚/%丙酮10.3374.627.71甲醇3.4096.953.30水1.4296.501.372.2.2 正交实验采用正交实验,选取四因素、三水平(表3)考察反应时间、温度、原料配比和催化剂用量影响(表4).单纯的评价苯的转化率或苯酚的选择性都不足以说明问题,因此选择收率来分析.由表4试验结果分析,影响反应收率的因素主次是B→D→C→A,最优条件是A3、B2、C3、D3.催化剂与氧化剂用量(因素C与D)之间的交互作用分析,及因素C的三个水平与因素D的三个水平交互作用对试验收率影响可通过图1大致判断[9].三条线形状差异较大(互相不平行),说明它们之间存在着交互性.对试验数据进行二次回归分析,用x1,x2,x3分别表示A、B、C三因素对收率Y影响的经验方程为式(3),回归相关系数为0.99.Yi=-287.874 8+62.008 3x1+7.290 6x2+131.778 9x3-6.7951x4-0.636 5x1x2-73.867 6x1x3+2.145 0x1x4+1.106 8x2x3-0.205 3x2x4+4.415 7x3x4+2.4654-0.040 2+5.642 9+0.193 8图1 因素C和D的交互作用Fig.1 The interaction of factors C and表3 因素水平表Table 3 Factor level tale水平因素A(时间)/hB(温度)/℃C(H2O2∶苯)/molD(TS⁃1∶苯)/(g·mol-1)12400.55246011536801.525表4 正交实验Table 4 Orthogonal test实验号ABCDX苯/%S苯酚/%Y苯酚/%H2O2的利用率/%111111.3224.830.335.49222227.0087.336.129.76313338.4 865.505.569.894213210.4150.715.2813.25522137.8171.025.5523.91623216.8293.926.409.46731234.4251.362.278.218323 119.7163.5912.5325.46933126.7676.175.1520.21Kc112.007.8811.039.00Kc217.2324.2014.7916.54Kc319.9517.1123.3623.64kc14.002.633.683.00kc25.678.074.935.51kc36.655.707.797.88R2.655.444.114.882.3 催化剂用量对反应的影响不同的TS-1催化剂和苯用量比例下,反应结果随时间变化如图2所示.在相同反应时间下,当催化剂用量增大时,苯转化率(X)明显增加、苯酚选择性(S)迅速提高、但最终却有所下降.表明催化剂用量增加提高了反应活性,有利于提高苯酚的生成速率和苯的转化率,但苯酚被进一步深度氧化速率也增加,副产物增加,导致苯酚选择性下降.图2 催化剂用量对反应的影响Fig.2 Effect of Catalyst quantity on reaction 2.4 氧化剂H2O2对反应的影响如图3所示,随着H2O2用量增加,苯的转化率提高、苯酚的选择性降低,表明苯氧化反应为一个连串反应.随着H2O2用量增加,反应中H2O2浓度提高,使生成的苯酚被进一步深度氧化生成苯二酚进而生成焦油[7],降低苯酚选择性、提高苯转化率,所以降低H2O2用量有利于反应.2.5 温度对反应的影响如图4所示,反应为吸热反应,温度的升高有利于反应的进行.但温度超过了60℃之后,产物苯酚被进一步氧化生成苯二酚、苯醌等深度氧化物[8],使得苯酚的选择性降低.图3 氧化剂H2O2对反应的影响Fig.3 Effect of H2O2 quantity on reactio图4 温度对反应的影响Fig.4 Effect of temperature on reactio3 结语以2 mol/L的醋酸铵预处理的TS-1分子筛为催化剂,选丙酮为溶剂,在56.92℃下,以质量比苯∶双氧水∶TS-1=78∶41.14∶22.18,反应时间5.37 h为条件,苯酚的产率可达到13.05%.催化用量增加提高了反应活性,有利于提高苯酚的生成速率和苯的转化率.随着H2O2用量增加,使生成的苯酚被进一步深度氧化生成苯二酚进而生成焦油,降低苯酚选择性,所以降低H2O2用量有利于反应.反应为吸热反应,温度的升高有利于反应的进行.用TS-1/H2O2体系催化氧化苯生成苯酚反应条件温和,选择性高,可一步合成,是一个环境友好的工艺.参考文献:[1]王延吉,赵新强.绿色催化过程与工艺[M] .北京:化学工业出版社,2002:108-124.[2]邢其毅.有机化学[M] .北京:人民教育出版社,1961:257-263.[3]马淑杰,李连生,刘国宗,等.钛硅酸盐分子筛TS-1的合成及表征[J].催化学报,1996,17(2):173-176.[4]曹声春,杨礼嫦,黄孟光,等.苯与水一步氧化合成苯酚的催化体系[J].石油化工,1995,24(10):708-710.[5]Clerici M G, Bellusi G, Romano.U. Synthesis of propylene oxide from propylene and hydrogen peroxide catalyzed by titanium silicate [J].J Catal, 1991, 129:159-167.[6]周帮荣.由苯直接生产苯酚的新工艺[J].石油化工动态,1999,7(5):52-54.[7]Reddy J S, Kumar R. Synthesis, Characterization and Catalytical Properties of a Titanium Silicate, TS-1 with MEL Structure [J]. J Catal, 1991, 130: 440-446.[8]戴延凤,刘希尧.TS-1分子筛催化苯的羟基化性能[J].分子催化,1998,12(1):48-52.[9] 蔡正冰,王足献.正交设计在混凝土中的应用[M].北京:建筑工业出版社,1985:28-35.。

苯直接羟基化制备苯酚及二酚的方法本文由南通润丰润丰石油化工整理本办法的目的是提供一种绿色环保的制备苯酚及二酚的方法,能在较短的反应时间内获得较高的产率和选择性。

本办法的技术方案是以自制特种分子筛为催化剂,苯为原料,30%的过氧化氢为氧化剂,水为溶剂,反应在玻璃圆底烧瓶内密闭环境里搅拌下进行,苯与过氧化氢的摩尔比为1:0.8-1:2,苯与水的体积比为1:50-1:90,苯与催化剂的质量比为1:0.4-1:0.25,反应温度为30-90°C,反应时间为30-70分钟。

本办法中苯与催化剂的最优质量比为1:0.34,最佳反应温度为60-70 °C,最佳反应时间是45-65min。

本办法的具体步骤:第一步,特种催化剂的制备,以正硅酸乙酯作为硅源,三氯化钛溶液作为钛源,其中制备过程中加入的钛硅摩尔比为0.01-0.03,四丙基氢氧化铵溶液作为模板剂,其与正硅酸乙酯的质量比为1.4:1,混合溶液采用水热合成法,高压釜内反应,制得具有MFI拓扑结构的特种催化剂。

第二步,将催化剂、苯、过氧化氢、水加入玻璃圆底烧瓶,圆底烧瓶上接球形冷凝管,反应过程中全程通入冷凝水并保持磁力搅拌,使用磨口玻璃塞与封口膜使体系处于密闭状态。

反应结束后,自然冷却至室温,过滤分离产物和催化剂,得到苯酚,对苯二酚,邻苯二酚和对苯醌的混合产物,反应液使用乙醚萃取后,采用气相色谱法对产物进行定量分析。

苯酚及二酚的收率基于初始加入苯的摩尔量进行计算,选择性基于所有产物的摩尔总量进行计算。

本办法与已有技术相比有如下特点:①本办法可以得到较好的结果:苯酚与二酚的收率可以达到53.4%,其选择性可以达到95%,苯的转化率可以达到56.3%。

②自制的特种催化剂可以在反应后通过减压抽滤分离,焙烧后重复使用,其仍具有较好的催化效果。

③反应使用绿色的氧化剂双氧水,反应过程中不使用高毒性的物质,符合绿色发展的要求。

④反应使用水作为溶剂,绿色环保,所有反应物在反应前全部加入,且反应时间较短,反应温度不高,因此反应易于操作,且耗能较少。

苯酚直接催化氧化的研究简介林丹孙玉婷朱传方【摘要】由苯直接羟基化制苯酚有几种催化反应,包括阳极氧化法、N2O氧化法、H2O2氧化法、O2直接氧化法,这些反应均具有良好的原子经济性和环境效益。

【关键词】苯酚催化氧化阳极一氧化二氮过氧化氢氧气【作者简介】林丹、孙玉婷,华中师范大学化学教育研究所硕士研究生【原文出处】《化学教育》(已收录)苯酚是重要的有机化工原料,主要用于酚醛树脂、双酚A、环氧树脂、己内酰胺、苯胺等的生产。

苯酚除了从煤和石油的馏分中提取外,其余均用化学法合成,例如异丙苯法、氯苯水解法、Raschig-Hooker法、苯磺化碱熔法、甲苯氧化法、环已烷氧化法、乙苯法、仲丁苯法、甲酚加氢脱烷基化法等[1]。

其中,异丙苯法产量最高,但该法需要三步化学反应,流程长,生产成本受副产物丙酮的价格的影响,且生产过程中有含酚废水排出,污染环境。

随着上世纪80年代末以来绿色化学观念的普及,人们从提高反应的原子经济性和绿色性方面着手,开始研究如何利用苯直接羟基化制备苯酚。

研究主要集中在氧化剂及相应的催化剂的选择上,并取得了一定的研究成果,有些成果已经显示出了工业化的前景。

1 阳极氧化法Fujimoto等[2]在隔离式电解池内用阳极氧化苯直接制苯酚,收率可达67%。

反应中以三氟乙酸(TFA)、二氯甲烷、三乙基胺((C2H5)3N)的混合液为工作液,铂片为阳极,碳棒为阴极,阴阳极溶液区用陶瓷圆筒做隔膜分开,原料苯加入阳极区电解液中,在室温下通以电流密度为11.3mA/cm2的直流电,反应后将阳极的电解液(主要产物为苯酚钠)倒入水中水解即可得到苯酚。

该过程对于苯环的单羟基化很有效,目的产物的选择性和收率都较高。

反应中由于二氯甲烷对TFA的加成作用,导致TFA溶解度的增加;又由于大量的三乙基胺的存在,使得CF3COO-的浓度大大增加,而电解产物三氟乙酰氧基苯由于苯环上的三氟乙酰氧基的强吸电子作用导致了苯环对氧化剂的相对惰性,使得进一步氧化反应的活性大大降低,从而减少了苯酚继续氧化生成苯醌的连串副反应的发生,故苯酚的选择性和收率都得以提高。

镍基催化剂上苯直接羟化制苯酚的研究1 引言1.1苯酚的性质、用途及性能苯酚是一种重要的苯系中间体,又称石炭酸,分子式为C6H5OH,密度1.071,熔点42~43 ℃,沸点182 ℃,燃点79 ℃。

无色结晶或结晶熔块,具有特殊气味(与浆糊的味道相似)。

置露空气中或日光下逐渐变成粉红色至红色,在潮湿空气中,吸湿后,由结晶变成液体,有臭味,对人有毒,有强腐蚀性,要注意防止触及皮肤。

室温微溶于水,能溶于苯及碱性溶液,易溶于乙醇、氯仿、甘油等有机溶剂中,难溶于石油醚。

苯酚主要用于制造酚醛树脂、双酚A及己内酰胺。

其中生产酚醛树脂是其最大用途,曾占苯酚产量一半以上。

此外,有相当数量的苯酚用于生产卤代酚类。

苯酚也是很多医药(如水杨酸、阿司匹林及磺胺药等)、合成香料、染料(如分散红3B)的原料。

此外,苯酚的稀水溶液可直接用作防腐剂和消毒剂。

1.2苯酚制备方法第一次世界大战前,苯酚的唯一来源是从煤焦油中提取。

目前绝大部分是通过合成方法得到,有磺化法、氯苯法、异丙苯法等方法。

1.2.1 磺化法1923年由美国孟山都公司首先实现工业化,是最早出现的合成方法,适于小规模生产。

用硫酸使苯磺化得苯磺酸,再用亚硫酸钠使苯磺酸中和成苯磺酸钠,后者经过碱熔生成酚钠,用二氧化硫与酚钠反应便制得苯酚。

此法步骤多,要消耗大量硫酸、烧碱,并有严重污染问题,大型工厂已不再采用。

1.2.2 氯苯法氯苯法有两种生产方法,即传统的水解法(又称氯苯碱性水解法)和拉西法(又称氯苯酸性水解法)。

①20年代,美国陶氏化学公司及德国法本公司首先采用水解法建厂,其生产过程是用10%~15%的氢氧化钠溶液,在360~390 ℃、28~30 MPa条件下将氯苯水解,副产物有二苯醚等,水解生成的酚钠再用盐酸处理可得苯酚。

②1940年,拉西法实现工业化,它采用Ca3(PO4)2/SiO2为催化剂(见固体酸催化剂),在400~450 ℃下,用水进行水解。

由氯苯制苯酚虽已工业化多年,但存在着过程复杂、反应条件苛刻、操作费用大等缺点,新建厂已不再采用。

五苯羟基化研究进展前言苯酚作为重要的有机化工原料,主要用于生产双酚A,酚醛树脂,己内酰胺等,在工业上具有广泛的用途1。

目前工业上制取苯酚的方法主要有磺化法,氯苯水解法,甲苯苯甲酸法,异丙苯法等等。

其中,工业上95%是应用异丙苯氧化法(又称枯烯法),即苯与丙烯烷基化成异丙苯,异丙苯再氧化成过氧异丙苯,然后过氧异丙苯在酸性媒介下,分解成等摩尔的苯酚和丙酮。

该反应合成路线长、原料消耗大、产生的三废对环境污染严重,且在反应条件、转化率、产品分离等方面都存在一些问题,并且,它的盈利很依赖副产品丙酮的市场,不符合可持续发展的战略。

传统的异丙苯法生产工艺:(1)丙烯和苯进行烃化反应得到异丙苯,可以采用气象法或液相法。

(2)用空气或氧气将异丙苯氧化,生成过氧化氢(cumene hydroperoxide,简称CHP)。

(3)将过氧化氢异丙苯分解,生成苯酚和丙酮。

因此开发由苯一步法直接羟基化制苯酚的新工艺引起了很多研究者的极大兴趣。

但从理论上看实现这一目标并不容易2,因为:(1)苯分子中由6个π电子构成的共扼分子轨道使苯分子在热力学上具有特殊的稳定性(芳香性),难以进行加成和氧化;(2)由于苯环中碳原子受共扼π电子屏蔽的作用,在发生取代反应时,只有利于亲电取代反应,而在羟基化反应中,进攻基团OH-或[O]都是亲核的;(3)反应产物酚的反应活性比苯高得多,生成的酚易发生进一步反应生成多元酚或其它产物。

所以焦点就集中在寻找一种合适的催化体系,这已成为催化领域的一个有挑战性的课题。

现在人们普遍研究的苯的一步羟基化法的绿色氧化剂主要有H2O2、O2、N2O等。

O2为氧化剂反应比较难以控制,N2O为氧化剂,虽然可以获得高的选择性,但是N2O却比较昂贵,而用H2O2为氧化剂制备苯酚唯一的产物是水3,具有路线短、原子经济性高、无污染等突出优点,因此一直被认为是最有希望取代异丙苯法的一种清洁生产方法,也一直是各国研究的重点。

相关的研究主要集中在催化剂4的选择上,迄今为止,研究使用的催化剂主要有芬顿试剂、分子筛、杂多酸等,均取得了不同程度的进展5。

专利名称:一种苯酚羟基化制备苯二酚的方法专利类型:发明专利

发明人:张信芳,张敬畅

申请号:CN02158583.0

申请日:20021226

公开号:CN1510020A

公开日:

20040707

专利内容由知识产权出版社提供

摘要:本发明涉及一种苯酚羟基化制备苯二酚的方法,该方法包括苯酚与一种氧化剂在一种带载体或不带载体的改性沸石催化剂存在下于10~90℃下反应,其特征在于沸石为骨架硅铝比为2~200的β沸石、Y沸石、X沸石、HZSM-5、HZSM-48、丝光沸石或MCM-48,所述沸石含有一种或多种选自下列的金属:La、Fe、Cu、Sn、Ti、Mg、Ca、Co、Ni、Mn和Zn。

本发明的方法用改性沸石作为催化剂,可提高苯二酚的选择性及过氧化氢的利用率,从而降低成本。

申请人:中国石油化工股份有限公司北京燕山分公司研究院

地址:102500 北京市房山区燕山凤凰亭路15号

国籍:CN

代理机构:北京晓泉专利事务所

代理人:范风格

更多信息请下载全文后查看。

工业上苯酚的制成原理是苯酚,化学式为C6H6O,是一种有机物,其分子结构中含有苯环和一个羟基。

工业上苯酚的制备方法主要有煤焦油分馏法、合成化学法、生物法等。

首先,煤焦油分馏法是最早被应用于工业生产中的苯酚制备方法之一。

煤焦油是煤炭高温干馏或湿馏后所得的产品,主要由多环芳烃、酚类、杂质等组成。

在煤焦油中,含有苯酚的是精油(蒸馏温度为170-230之间)部分。

煤焦油经过精制处理,通过分馏、脱色、脱硫、脱氮等工艺步骤,最终得到苯酚。

其次,合成化学法是工业上苯酚制备的另一种重要方法。

这种方法主要涉及苯的氧化反应,即苯氧化生成苯酚。

苯氧化有多种途径,其中最常用的途径是通过苯的催化氧化反应实现。

该反应通常使用过渡金属催化剂,如钒、铈等,催化剂可以提高反应效率和选择性。

反应条件一般在高温、高压、适当催化剂存在的情况下进行。

催化剂能够将氧气中的氧原子转移给苯分子,生成苯酚。

合成化学法生产的苯酚具有较高的纯度和产量,广泛应用于工业生产。

此外,生物法也被用于苯酚的制备。

生物法是利用微生物的生物催化作用来合成化合物的方法。

以芳香族化合物为底物的微生物酶催化反应可以将底物转化为目标产物。

在苯酚的生物合成中,最典型的例子是通过菌种酶的作用将底物转化为苯酚。

总的来说,工业上苯酚的制备有多种方法,其中煤焦油分馏法、合成化学法和生物法等是较为常用和有效的制备途径。

煤焦油分馏法通过提纯煤焦油中的苯酚成分来获得苯酚;合成化学法主要是通过苯的氧化反应合成苯酚;生物法则利用微生物酶的催化作用将底物转化为苯酚。

这些方法在工业生产中各具优劣,选择适合的方法取决于成本、产量、环境和资源等因素的考量。

随着工业技术的发展和创新,苯酚的制备方法也在不断改进和完善,为工业生产提供质量稳定、高效可持续的苯酚产品。

五苯羟基化研究进展前言苯酚作为重要的有机化工原料,主要用于生产双酚A,酚醛树脂,己内酰胺等,在工业上具有广泛的用途1。

目前工业上制取苯酚的方法主要有磺化法,氯苯水解法,甲苯苯甲酸法,异丙苯法等等。

其中,工业上95%是应用异丙苯氧化法(又称枯烯法),即苯与丙烯烷基化成异丙苯,异丙苯再氧化成过氧异丙苯,然后过氧异丙苯在酸性媒介下,分解成等摩尔的苯酚和丙酮。

该反应合成路线长、原料消耗大、产生的三废对环境污染严重,且在反应条件、转化率、产品分离等方面都存在一些问题,并且,它的盈利很依赖副产品丙酮的市场,不符合可持续发展的战略。

传统的异丙苯法生产工艺:(1)丙烯和苯进行烃化反应得到异丙苯,可以采用气象法或液相法。

(2)用空气或氧气将异丙苯氧化,生成过氧化氢(cumene hydroperoxide,简称CHP)。

(3)将过氧化氢异丙苯分解,生成苯酚和丙酮。

因此开发由苯一步法直接羟基化制苯酚的新工艺引起了很多研究者的极大兴趣。

但从理论上看实现这一目标并不容易2,因为:(1)苯分子中由6个π电子构成的共扼分子轨道使苯分子在热力学上具有特殊的稳定性(芳香性),难以进行加成和氧化;(2)由于苯环中碳原子受共扼π电子屏蔽的作用,在发生取代反应时,只有利于亲电取代反应,而在羟基化反应中,进攻基团OH-或[O]都是亲核的;(3)反应产物酚的反应活性比苯高得多,生成的酚易发生进一步反应生成多元酚或其它产物。

所以焦点就集中在寻找一种合适的催化体系,这已成为催化领域的一个有挑战性的课题。

现在人们普遍研究的苯的一步羟基化法的绿色氧化剂主要有H2O2、O2、N2O等。

O2为氧化剂反应比较难以控制,N2O为氧化剂,虽然可以获得高的选择性,但是N2O却比较昂贵,而用H2O2为氧化剂制备苯酚唯一的产物是水3,具有路线短、原子经济性高、无污染等突出优点,因此一直被认为是最有希望取代异丙苯法的一种清洁生产方法,也一直是各国研究的重点。

相关的研究主要集中在催化剂4的选择上,迄今为止,研究使用的催化剂主要有芬顿试剂、分子筛、杂多酸等,均取得了不同程度的进展5。

介孔分子筛的优点介孔分子筛具有均一可调的孔径,比表面积高,可调变的骨架组成和表面性质,其活性中心易接近及扩散阻力小等特点,并且由于介孔分子筛骨架是无定型的,决定了它易被杂原子取代而较小的影响其结构,由于其表面存在丰富的硅羟基,可以在其表面嫁接不同的活性位,将均相催化剂与非均相催化剂结合起来。

因此以双氧水为氧化剂,介孔分子筛为催化剂选择氧化有机物,在发展绿色化工技术中已经引起了很大的注意。

结构、孔径。

考虑介孔分子筛的合成一般是以表面活性剂为模板,溶剂热下自组装成介孔,通过控制表面活性剂的种类、碳链长度、浓度及合成条件,多种介孔分子筛包括六方结构MCM-41、立方结构MCM-48及层状结构MCM-50、立方结构HMS、立方及立方结构SBA-n系列等已被成功合成出来6,同时可对各种不同介孔分子筛孔径大小进行调控。

组成、表面性质。

介孔分子筛作为孔径介于微孔与大孔之间的新型材料,具有高度有序的孔道结构、孔径单一分布且孔径尺寸可在较宽范围变化、大表面积、介孔形状多样、活性中心易接近及扩散阻力小等突出特点,尤其无定形孔壁使其组成和性质易于调控。

迄今为止,几乎所有过渡金属元素和少数主族元素如B、Al、Ga、In等修饰的介孔分子筛已被成功合成,且在许多反应尤其在精细化工产品及中间体生产反应中表现出优于传统分子筛的催化活性,文献报道含Ti、Cu、Fe、V、Co7等过渡金属掺杂的介孔分子筛在芳烃类氧化反应中表现出良好的catal催化性能。

本课题组前期研究工作表明Fe、Cu、V、Co等修饰介孔分子筛催化剂在芳烃如苯、苯酚、苯乙烯选择氧化反应中表现出优异的催化性能。

形貌及纳米也是影响其催化性能的关键因素之一。

介孔分子筛由于具有易变的外表面使得改变和调控其形貌及纳米尺寸成为可能8,可以预测通过控制其形貌、尺寸大小能够有效改进介孔分子筛的催化性能。

形貌的控制对介孔分子筛的催化性能具有显著的影响,同时其孔道长度和走向对于客体分子的扩散很重要。

例如,Lin等发现短孔道的 Ti-MCM-419在环己烯的环氧化催化反应中表现出很好的催化效率。

而纳米催化剂可以在很大程度上提高催化剂的性能,尤其是反应速度。

一般介孔材料从外形来看并非纳米材料,但由于其内部具有纳米尺寸(2-10nm)的孔道,也会被认为是纳米材料系列,目前多种具有规则外形的介孔分子筛材料如球、棒、纤维、螺旋等已被合成出来10,但杂原子修饰不同形貌介孔材料的合成、形貌与催化性能之间关系等相关研究报道较少。

稳定性方面。

介孔材料水热稳定性差是限制其工业应用的根本原因。

温和条件下进行反应反应,这样不仅能够提高催化剂使用寿命,同时节能减排,生产安全性高。

我们的前期研究表明室温下介孔材料具备极高的稳定性,能够作为工业用催化剂载体。

室温下含高Fe介孔催化剂用于苯酚羟基化制备苯二酚活性可与工业用TS-1催化剂媲美,且再生后催化性能几乎不变,目前该工艺已完成中试。

考虑低温反应一般为液相氧化,活性位易于流失,故同时需合成杂原子处于介孔骨架的分子筛。

过渡金属掺杂已有研究表明,杂原子取代的介孔分子筛催化剂,如Cu-MCM-41、Ti-MCM-41等对苯的羟基化制苯酚均有良好的催化活性,被认为是非常有前景的多相催化剂,并且分子筛负载其他的一些活性中心如贵金属,过渡金属氧化物,配合物等在苯羟基化中也有比较好的活性。

过渡金属掺杂为活性中心介孔分子筛的掺杂(过渡金属原子同位取代介孔分子筛中的硅原子),在有机物的氧化中已经吸引的广泛的关注,尤其对于大分子有机物的氧化他们具有更高的活性,例如苯一步羟基化制苯酚,苯酚一步羟基化制苯二酚等等。

介孔分子筛MCM-41,MCM-4,SBA-15等具有丰富的比表面,大的孔径,规整的孔道减小了反应物的传质阻力,增大了反应物与活性中心的接触,并且其无定型的骨架,表面的硅羟基为活性中心的一如创造了更好的条件。

介孔分子筛的掺杂,方法主要有两种,一是直接水热合成,二是后处理浸渍11。

相比于后处理,直接水热操作更为简便,活性中心更为分散,更具有工业应用前景。

掺杂的过渡金属原子主要有V,Fe,Ti,Co,Cu,Mn,Cr,12等。

已有文献报道,掺杂V的介孔分子筛在有机物的氧化中有很高的的活性,在1994年V-MCM-41被首次合成通过水热法,并之后被用于苯羟基化一步合成苯酚,报道表明在孔道表面和骨架中都有V的存在。

Lee et al13.报道了掺V的介孔分子筛在苯羟基化中的催化活性,研究表明V-MCM-41,V-MCM-48比VS-1和V-BEA 的催化活性都要好,由于介孔分子筛更丰富表面积和更大的孔径更有利于反应物与活性位的接触。

由于苯的动力学直径为0.58纳米,而VS-1和V-BEA的孔径比值要小,导致反应只能在微孔分子筛表面进行而不能再孔道内部反应,进而导致催化活性较低。

并且报道表明,V-MCM-4114还可以通过后浸渍的方法制的,但是该方法合成的催化剂活性较低,并且V活性组分容易流失,分布不均匀。

催化剂表面的亲水性与疏水性与催化反应的活性有很重要的关系,有报道称,通过将Ti15的茂金属先嫁接到分子筛内孔到表面,在将有机官能团烧掉,也成功的将Ti固载到分子筛上,这种固载方式能增加的反应物与产物的方式,显著地提高了催化性能。

通过改变合成条件我们可以控制V在介孔材料中的存在状态,研究表明8配位的5价V,4配位的5价V,8配位的4价V在笨的羟基化反应中有最好的未稳定性和活性,HMS系列是一个典型的介孔分子筛,具有短的孔道和更大的孔径,通过直接水热法也合成出了不同V含量的V-HMS分子筛,很高V含量容易导致V活性物种在孔道内部的聚集,进而堵塞孔道,覆盖在羟基化反应中的活性中心,降低反应活性。

Jurado等以P123为模版剂,TEOS为硅源,以偏钒酸铵为钒源16,在酸性条件下搅拌24 h,然后100 o C老化24 h,后经离心、洗涤、干燥、煅烧得到骨架中掺杂钒的V-SBA-15介孔分子筛,用于环己烯氧化反应,表现出优良的催化效果。

而且凭借较厚的孔壁,此催化剂具有良好的热稳定性和一定的水热稳定性,可以重复利用多次。

此外,V-SBA-15在催化裂解、烷烃的氧化脱氢以及其他的烯烃环氧化反应中表现出一定的应用前景。

Hu等以CTAB为模版剂,TEOS为硅源,硫酸氧钒为钒源17,在氨水条件下,通过水热老化,得到钒含量1-3 wt%结构规整的V-MCM-41介孔材料,钒物种以高度分散的四配位形式存在于介孔材料骨架表面,此催化剂在庚烯异构化反应中表现出优秀的催化性能。

此外,V-MCM-41在其他芳烃或烯烃的氧化反应中均表现出良好的催化性能。

Pena等通过直接溶胶-凝胶法和浸渍法成功合成出V-MCM-48介孔分子筛18,并应用于丙烷的氧化脱氢反应,丙烷转化率及丙烯的选择性较高。

Tanev 等用大孔钛硅分子筛为催化剂,H2O2 直接氧化苯制苯酚获得成功, 进一步扩展了可选择催化剂的范围。

他们采用全新的方法制备了多种含钛大孔分子筛催化剂T-i HMS 和Ti-MCM-41, 并分别检验了它们的活性, 证明了骨架钛和多孔结构必不可少。

采用该方法制备的Ti-HMS 和Ti-MCM-41 的活性和选择性较高, 苯转化率为37% 和68% , 选择性分别为95% 和98% , 反应条件温和19。

Ziolek 详细评述了金属取代的MCM-41 作为氧化催化剂涉及H2O2 氧化反应的优越性, 为苯直接氧化制苯酚路线研高性能催化剂选择提供了基础依据Kong等人系统的研究了高铜含量的Cu-MCM-41在苯羟基化中催化活性20,并研究了不同助剂对催化活性的影响助剂掺杂的,研究表明高铜含量MCM一41催化剂均维持其一维六方结构.少量B,Al和Ga的掺杂可增加介孔材料的表面酸性,从而使苯酚的选择性大大提高21,尤其是I3和Al掺杂,可使苯酚选择性达到100%;具有氧化还原活性的元素Cr和V的掺杂,在一定程度上使苯的转化率提高,但使苯酚选择性降低;Sn和Zn的掺杂对反应几乎没有影响22;而其他元素的掺杂却使得活性降低,尤其是Ti和Zr的掺杂使活性下降得最明显。

通过直接水热法也可以将其他活性金属掺杂到介孔分子筛骨架中去,例如V,Fe,Ti,Co,Cu,Mn,Cr,这些杂原子掺杂的介孔分子筛都在苯羟基化的反应中有不同的活性。

由于单金属活性中心的局限性,通过在分子筛中掺杂第二种金属可以获得更好的催化活性, Parvulescu等研究了双金属掺杂(Ru-Co,Nr,Cu,La-Cu,Mn)MCM-41在苯过氧化氢羟基化反应中的催化性能。

他们发现,助剂的掺杂能够极大地提高苯转化率且有助于提高过氧化氢的有效利用率,对于Ru-MCM-41,助剂Cu能够将转化率从48%上升到75.1%,过氧化氢的有效利用率从3.8%提高到25.5%;而助剂Ni能够将转化率从4.8%上升到18.6%,过氧化氢的有效利用率从3.8%提高到6.3%。