化工原理课程设计苯对二甲苯分离结构设计

- 格式:doc

- 大小:1.25 MB

- 文档页数:32

化工原理课程设计说明书设计题目:苯-甲苯分离过程筛板式精馏塔设计者:班级化工2009级(1)班姓名郑健学号 **********日期 2012年6月26日指导教师:(签名)设计成绩:日期单位:石河子大学化学化工学院化工系目录1设计方案的选择及流程说明 (4)1.1概述 (4)1.1.1精馏原理 (4)1.1.2精馏塔选定 (4)1.2设计方案的确定 (4)2精馏塔的物料衡算 (5)2.1原料液及塔顶和塔底产品的平均摩尔质量 (5)2.2原料液及塔顶和塔底的摩尔分率 (5)2.3物料衡算 (5)3塔数的确定 (6)N的求取 (6)3.1理论板层数T3.1.1相对挥发度的求取 (6)3.1.2求最小回流比及操作回流比 (6)3.1.3求精馏塔的气、液相负荷 (7)3.1.4求操作线方程 (7)3.1.5采用逐板法求理论板层数 (7)3.2实际板层数的求取 (8)4精馏塔的工艺条件及有关物性数据的计算 (8)4.1操作压力的计算 (8)4.2操作温度的计算 (9)4.3平均摩尔质量计算 (9)4.4平均密度计算 (10)4.4.1气相平均密度计算 (10)4.4.2液相平均密度计算 (10)4.5液体平均表面张力的计算 (11)4.6液体平均黏度计算 (12)5塔及塔板的工艺尺寸的设计计算 (13)5.1塔径的设计计算 (13)5.1.1精馏段: (13)5.1.2提馏段: (14)5.2塔的有效高度的计算 (15)5.3塔的实际高度的计算 (15)5.4溢流装置的计算 (15)5.4.1精馏段: (15)5.4.2提馏段: (16)5.5塔板布置 (17)5.5.1精馏段: (17)5.5.2提馏段: (18)6流体力学验算 (20)6.1塔板压强降 (20)6.1.1精馏段: (20)6.1.2提馏段: (21)6.2液沫夹带量的校核 (21)6.2.1精馏段: (21)6.2.2提馏段: (22)6.3溢流液泛的校核 (22)6.3.1精馏段: (22)6.3.2提馏段: (23)6.4液体在降液管内停留时间的校核 (23)6.4.1精馏段: (23)6.4.2提馏段: (23)6.5漏液点的校核 (23)6.5.1精馏段: (23)6.5.2提馏段: (24)7塔板负荷性能图(以精馏段为例) (25)7.1漏液线 (25)7.2液沫夹带线 (25)7.3液相负荷下限线 (26)7.4液相负荷上限线 (26)7.5液泛线 (27)7.6负荷性能图及操作弹性 (28)8计算结构汇总表 (29)9小结 (30)1设计方案的选择及流程说明1.1 概述1.1.1精馏原理利用从塔底部上升的含轻组分较少的蒸气,与从塔顶部回流的含重组分较少的液体逆流接触,同时进行多次部分汽化和部分冷凝,使原料得到分离。

潍坊学院化工原理课程设计2011-2012学年度化学化工学院化学工程和工艺专业班级2009级二班学号题目名称苯和甲苯混合体系分离过程设计学生姓名陈秋霖童松指导老师郭焕美2011年11月23日星期三一、课题名称苯和甲苯混合体系分离过程二、课题条件(原始数据)1、设计方案选定原料:笨-甲苯年处理量q n/D=22000t X D=99% X F=50% X w<2%2、操作条件操作压力:常压进料热状态:泡点进料冷却水38℃加热蒸汽:0.2Mpa 塔顶全凝器,中间泡点进料,连续精馏3、设备塔形:填料塔三、设计内容1、概述2、流程的确定和说明3、精馏塔的设计计算4、附属设备及主要附件的选型计算5、设计结果记录6、工艺流程图设计内容摘要:精馏是分离液体混合物最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的使用。

本设计题目是苯—甲苯二元物系板式精馏塔的设计,在确定工艺要求下,确定设计方案。

设计内容包括精馏塔工艺设计计算、塔辅助设计计算、精馏工艺过程流程图、精馏塔设备结构图、设计说明书。

关键词:填料塔;苯—甲苯;工艺计算;结构图一、简介塔设备是炼油、化工、石油化工等生产中广泛使用的气液传质设备。

根据塔内气液接触部件的结构形式,填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上,他有并流向下者和液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程,工业上对塔设备的主要要求是(1)生产能力大;(2)传热传质效率高;(3)气液摩擦阻力小;(4)操作稳定、适应性强、操作弹性大;(5)结构简单,材料耗用量少;(6)制造安装容易、操作维修方便;此外,还要求不易堵塞,耐腐蚀等。

苯的沸点80.1℃,熔点5.5℃,在常温下为无色、味甜、有芳香气味的透明液体,易挥发。

苯比水密度低,密度为0.88g/ml,但其分子质量比水重,苯难溶于水,1千克水中最高溶解1.7g苯,但苯是一种良好的有机溶剂,溶解有机分子和非极性无机分子的能力很强。

化工原理课程设计苯与甲苯精馏塔本文将针对化工原理课程设计,探讨苯与甲苯精馏塔的工艺设计。

一、工艺流程苯与甲苯精馏塔的工艺流程如下:苯与甲苯混合物在进入塔后,首先通过反应塔抽收制冷剂进行冷却,从而达到冷却效果,然后通过塔顶进入预分离器进行处理,将其中的气相成分与液相成分分离,剩余的液相通过进料口进入塔体,反复上升和下降,与上部的气相进行平衡沸腾,不断提高纯度,最后在顶部凝结出高纯度的甲苯。

二、设计考虑因素1.塔型塔型应根据生产规模和成本考虑。

一般而言,小型的塔型适合处理小流量、高品质的混合物,而大型的塔型则适合处理大流量、低品质的混合物。

2.动力学参数在设计苯与甲苯精馏塔时,要考虑动力学参数,如液相和气相的流速、物料的热量传递效应等等。

这些参数将直接影响塔的效率和产品品质。

3.填料和操作条件由于苯与甲苯混合物具有一定的粘度和密度差异,因此应在填料和操作条件上进行制约,以避免不同成分之间发生混合或分离出现问题。

三、设计基础1.填料设计填料是苯与甲苯精馏塔的重要组成部分,是决定塔效率和塔高的关键因素。

填料材料应具有良好的性能,如高效的传质、良好的气体液体接触、稳定的抗攻击性等等。

常见的填料材料有氧化铝、陶瓷、合金等。

2.除塔器设计除塔器是苯与甲苯精馏塔的一个重要设计组成部分。

它的主要作用是在塔底处收集返回的液相,防止溢出和保持塔内的可控性。

除塔器的设计应根据填料类型、流量、操作温度和压力等多个因素进行综合考虑,以确保塔的正常运行。

3.塔底设计塔底是苯与甲苯精馏塔的重要组成部分,主要用于收集精馏出的液态产品。

由于反应塔存在高温、高压等因素,因此需要考虑塔底的材料和设计。

常见的材料有碳钢、不锈钢、合金等。

此外,塔底还应配备可靠的排放和泄压装置,以确保塔的安全性。

四、结论苯与甲苯精馏塔是一种常见的化工装置,其设计应考虑多种因素,如塔型、填料、动力学参数等等。

从而确保塔的高效、稳定和可靠性。

化工原理课程设计课题名称:分离苯-甲苯二元混合物板式精馏塔的设计学生姓名:学号:班级:指导教师姓名:指导教师职称:设计时间: 2015 年12 月 30 日— 2016 年1月 10 日成绩指导教师评语摘要:目前用于气液分离的传质设备主要采用板式塔,对于二元混合物的分离,应采用连续精馏过程。

浮阀塔在操作弹性、塔板效率、压降、生产能力以及设备造价等方面都比较优越。

其主要特点是在塔板的开孔上装有可浮动的浮阀,气流从浮阀周边以稳定的速度水平进入塔板上液层进行两相接触,浮阀可根据气体流量的大小上下浮动,自行调节。

其中精馏塔的工艺设计计算包括塔高、塔径、塔板各部分尺寸的设计计算,塔板的布置,塔板流体力学性能的校核及绘出塔板的性能负荷图。

关键词:气液传质分离精馏舌形塔板目录第一章前言 (3)1.1 精馏及精馏流程 (3)1.2 精馏的分类 (3)1.3 精馏操作的特点 (4)1.4 塔板的类型与选择 (4)1.5 相关符号说明 (5)1.6 相关物性参数 (6)第二章设计任务书 (7)第三章设计内容.............................................................................................................. ..83.1 设计方案的确定及工艺流程的说明 (8)3.2 全塔的物料衡算 (8)3.2.1 料液及塔顶底产品含苯的摩尔分率 (8)3.2.2 平均摩尔质量 (8)3.2.3 料液及塔顶底产品的摩尔流率.......................................................... .9 3.3 塔板数的确定. (9)3.3.1 平衡曲线的绘制....................... . (9)3.3.2 操作回流比的确 (10)3.3.3 理论塔板数的确定 (11)3.4 塔的精馏段操作工艺条件及计算 (13) (13)3.4.1 平均压强Pm. (13)3.4.2 平均温度Pm. (13)3.4.3 平均分子量Mm (14)3.4.4 液体的平均粘度μL,m3.4.5 液体的平均密度ρ (15)3.5 精馏塔的塔体工艺尺寸计算 (16)3.5.1 塔径的计算 (16)3.5.2精馏塔有效高度的计算 (17)3.6 塔板工艺结构尺寸的设计与计算 (17)3.6.1溢流装置计算 (17)3.6.2塔板布置 (18)3.7 浮阀的布置 (19)3.7.1 阀孔速度 (19)3.7.2 开孔率 (19)3.7.3 阀孔总面积 (20)3.7.4 浮阀总数 (20)3.7.5 塔板上布置浮阀的有效操作面积 (20)3.7.6 浮阀的排列 (20)3.8 筛板的流体力学验算 (21)3.8.1塔板压降 (21)3.8.2 液面落差和液沫夹带 (22)3.8.3漏液 (22)3.8.4液泛 (22)3.9塔板负荷性能图 (23)3.9.1 漏液线 (23)3.9.2 液沫夹带线 (23)3.9.3 液相负荷下限线 (24)3.9.4液相负荷上限线 (24)3.9.5 液泛线 (24)第四章附属设备的选型及计算 (27)4.1塔体总高度 (27) (27)4.2塔顶空间HD4.3人孔数目 (27) (27)4.4 塔底空间HB4.5 裙座的选型 (29)第一章前言1.1 精馏及精馏流程精馏是多级分离过程,即同时进行多次部分汽化和部分冷凝的过程。

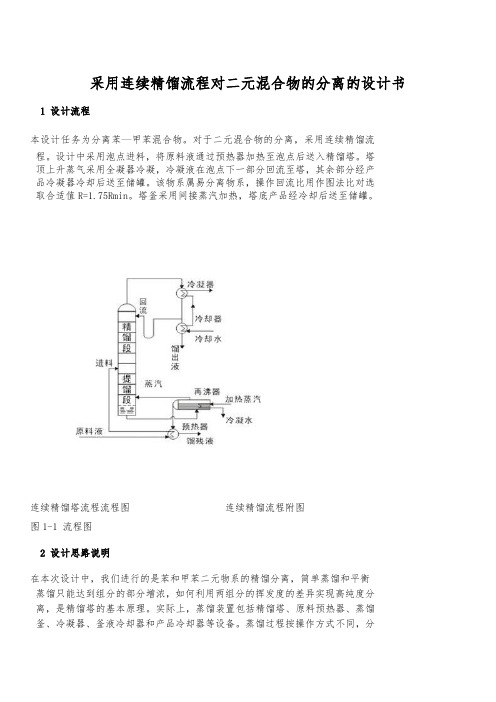

采用连续精馏流程对二元混合物的分离的设计书 1 设计流程本设计任务为分离苯__甲苯混合物。

对于二元混合物的分离,采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔,其余部分经产品冷凝器冷却后送至储罐。

该物系属易分离物系,操作回流比用作图法比对选取合适值R=1.75Rmin。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

连续精馏塔流程流程图连续精馏流程附图图1-1 流程图2 设计思路说明在本次设计中,我们进行的是苯和甲苯二元物系的精馏分离,简单蒸馏和平衡蒸馏只能达到组分的部分增浓,如何利用两组分的挥发度的差异实现高纯度分离,是精馏塔的基本原理。

实际上,蒸馏装置包括精馏塔、原料预热器、蒸馏釜、冷凝器、釜液冷却器和产品冷却器等设备。

蒸馏过程按操作方式不同,分为连续蒸馏和间歇蒸馏,我们这次所用的就是浮阀式连续精馏塔。

蒸馏是物料在塔的多次部分汽化与多次部分冷凝所实现分离的。

热量自塔釜输入,由冷凝器和冷却器中的冷却介质将余热带走。

在此过程中,热能利用率很低,有时后可以考虑将余热再利用,在此就不叙述。

要保持塔的稳定性,流程中除用泵直接送入塔原料外也可以采用高位槽。

塔顶冷凝器采用全凝器,因为可以准确的控制回流比。

此次设计是在常压下操作。

因为这次设计采用间接加热,所以需要再沸器。

回流比是精馏操作的重要工艺条件。

选择的原则是使设备和操作费用之和最低。

在设计时要根据实际需要选定回流比。

图1-2 设计思路流程图1、本设计采用连续精馏操作方式。

2、常压操作。

3、泡点进料。

4、间接蒸汽加热。

5、选R=1.75Rmin。

6、塔顶选用全凝器。

7、选用浮阀塔。

在此使用浮阀塔,浮阀塔塔板是在泡罩塔板和筛孔塔板的基础上发展起来的,它吸收了两者的优点,其突出优点是可以根据气体的流量自行调节开度,这样就可以避免过多的漏液。

另外还具有结构简单,造价低,制造方便,塔板开孔率大,生产能力大等优点。

【最新整理,下载后即可编辑】分离苯--甲苯混合液的浮阀板式精馏塔工艺设计专 业: 化学工程与工艺学 号: 040840221姓 名: 张 明指导教师: 谭志斗 周红艳日 期: 二零一一年四月十六日目 录Context第一章前言1.1苯和甲苯在工业中的用途1.2精馏原理及其在工业生产中的应用1.3精馏操作的特点及其对塔设备的要求1.4常用板式塔的类型及本设计的选型1.5本设计所选塔的特性1.6相关物性参数说明第二章设计题目及设计任务书第三章工艺条件的确定和说明3.1确定操作压力3.2确定进料状态3.3确定加热剂和加热方式3.4确定冷却剂及其进出口温度第四章流程的确定和说明4.1流程4.2流程说明第五章精馏塔的设计计算5.1全塔的物料衡算5.1.1料液及塔顶底产品含苯的摩尔分率5.1.2料液及塔顶底产品平均摩尔质量5.1.3料液及塔顶底产品摩尔流率5.2回流比的确定5.3塔板数的确定5.4气液负荷计算5.4.1平均压强5.4.2平均分子量5.4.3液体的平均粘度5.4.4液体的平均密度5.4.5体积流量5.5 精馏塔的塔体工艺尺寸计算5.5.1 塔径的计算5.5.2精馏塔有效高度的计算5.6 塔板工艺结构尺寸的设计与计算5.6.1溢流装置计算5.7 浮阀的布置5.7.1 阀孔速度5.7.2 开孔率5.7.3 阀孔总面积5.7.4 浮阀总数5.7.5 塔板上布置浮阀的有效操作面积5.7.6 浮阀的排列5.8 塔板流动性能校核5.8.1液沫夹带量校核5.8.2 塔板阻力校核5.8.3 降液管液泛校核5.8.4 液体在降液管中停留时间校核5.8.5严重漏液校核5.9 塔板负荷性能图5.9.1漏液线5.9.2 液沫夹带线5.9.3 液相负荷下限线5.9.4 液相负荷上限线5.9.5液泛线5.9.6塔板性能负荷图5.9.7浮阀塔的工艺设计计算结果总表第六章塔的机械设计6.1、设计条件6.2、按计算压力计算塔体和封头厚度6.3、塔设备质量载荷计算6.4、风载荷和风弯矩计算6.5、地震弯矩计算6.6、各种载荷引起的轴向应力6.7、塔体和裙座危险截面的强度及稳定校核6.8、塔体水压试验和吊装时的应力校核6.9、基础环设计6.10、地脚栓设计第七章设计结果的讨论及说明第八章参考文献第九章课程设计总结致谢中文摘要:目前用于气液分离的传质设备主要采用板式塔,对于二元混合物的分离,应采用连续精馏过程。

化工原理课程设计———苯甲苯精馏塔设计年级专业设计者姓名设计单位指导老师完成日期目录概述 (3)浮阀塔设计任务书 (3)设计计算 (4)3.1设计方案的选定 (4)3.2 精馏塔的物料衡算 (4)3.3 (5)3.3.1理论板层数NT的求取 (5)3.3.2确定实际板数 (8)3.4 精馏塔的工艺条件及有关物性数据的计算 (9)3.4.1操作温度计算 (9)3.4.2平均摩尔质量计算 (9)3.4.3平均密度计算 (10)3.4.4 液体平均表面张力计算 (12)3.4.5液体平均粘度计算 (12)3.4.6气液负荷计算 (13)3.5 精馏塔的塔体工艺尺寸计算 (14)3.6 塔板主要工艺尺寸的计算 (16)3.7 塔板的流体力学校核 (18)3.8 塔板负荷性能图 (20)设计结果一览表 (23)塔附件设计 (24)苯甲苯精馏塔的工艺流程图 (25)结束语 (26)参考文献 (26)概述蒸流和精馏是化工生产中常用的一种混合物分离方法。

精馏过程的实质是利用混合物中各组分具有不同的挥发度。

即在同一温度下,各组分的饱和蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,汽相中的重组分转移到液相中,从而达到分离的目的。

因此精馏塔操作弹性的好坏直接关系到化工企业的经济效益。

在化工生产中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有非常重大的影响。

本设计是针对苯—甲苯的分离而专门设计的塔设备。

根据设计条件以及给出的数据描述出塔温度的分布,求得最小回流比以及塔顶的相对挥发度、塔釜的相对挥发度、全塔平均相对挥发度,又根据物料平衡公式分别计算出精馏段和提馏段的汽、液两相的流量。

之后,计算塔板数、塔径等。

根据这些计算结果进行了塔板结构的设计等。

计算和设计这些之后进行了有关的力学性能计算和一系列的校核。

浮阀塔设计任务书一、工艺要求与数据1、料液为苯—甲苯混合液,含苯0.4(质量分率,下同);2、产品含苯不低于94%,残液含苯不高于3%3、生产能力:50000吨/年(按进料算)二、设计条件连续操作、中间加料、泡点回流。

设计题目:分离苯—甲苯混合液的筛板精馏塔生产能力:年处理苯—甲苯混合液30000t(开工率300天/a);原料:组成为45%(苯的质量分数)的苯—甲苯混合液;分离要求:塔顶流出液的组成为0.92,塔底釜液的组成为0.02。

设计条件:1、处理量: 30000 (吨/年)。

2、进料组成:甲苯、乙苯的混合溶液,含甲苯的质量分数为30%。

3、进料状态:泡点进料4、料液初温: 35℃5、冷却水的温度: 25℃6、饱和蒸汽压强:5Kgf/cm2(1Kgf/cm2=98.066)KPa7、精馏塔塔顶压强: 4 KPa(表压)8、单板压降不大于 0.7 kPa9、总塔效率为 0.5210、分离要求:塔顶的甲苯含量不小于92%(质量分数),塔底的甲苯含量不大于2%(质量分数)。

11、设备热损失为加热蒸汽供热量的5%12、年开工时间: 300(天)13、完成日期: 2011 年 12 月 25 日14、厂址:湖北荆门地区(大气压为760mmHg)一、精馏塔的物料衡算(1)原料液及塔顶、塔底产品的摩尔分率苯的摩尔质量 MA=78.11kg/kmol 甲苯的摩尔质量 MB=92.13 kg/kmol x F =13.92/55.011.78/45.011.78/45.0+= 0.491x D =13.92/08.011.78/92.011.78/92.0+= 0.931x w =13.92/98.011.78/02.011.78/02.0+=0.024(2)原料液及塔顶、塔底产品的平均摩尔质量 M F =0.491*78.11+(1-0.491)*92.13=85.24 kg/kmol M D =0.931*78.11+(1-0.931)*92.13=79.08 kg/kmolM W =0.024*78.11+(1-0.024)*92.13=91.80 kg/kmol(3)物料衡算原料处理量 F=3*10^7/(300*24)/85.24=48.88kmol/h 总物料衡算 F=D+W苯物料衡算 48.88*0.491=0.931*D+0.024*W D=25.17kmol/hW=23.71kmol/h二、塔板数的确定(1)理论板层数NT 的求取苯-甲苯物系在某些温度下的α值取α=2.48①二元物系的相平衡方程: y=x*48.11x*48.2+②求最小回流比及操作回流比采用作图法求最小回流比。

化工原理课程设计---分离苯—甲苯混合液的浮阀板式精馏塔工艺设计设计任务书1设计题目:分离苯—甲苯混合液的浮阀板式精馏塔工艺设计2设计参数(1)设计规模:苯——甲苯混合液处理量2 万t/a(2)生产制度:年开工330天,每天小时连续生产(3)原料组成:苯含量为35%(质量百分率,下同)(4)进料状况:含苯35%的苯——甲苯混合溶液20℃(5)分离要求:塔顶苯含量不低于98.5%,塔底甲苯含量不小于98%(6)建厂地区:大气压为760mmHg,自来水年平均温度为20℃的盐城市3设计要求和工作量(1)完成设计说明书一份(2)完成精馏塔工艺条件图一张4设计说明书主要内容目录摘要 (1)绪论 (2)设计方案的选择和论证 (3)1 设计流程 (3)2 设计思路 (3)第一章塔板的工艺设计 (4)1.1物料衡算 (4)1.1.1塔的物料衡 (4)1.2.2平衡线方程的确定 (5)1.2.4求精馏塔的气液相负荷 (6)1.2.5操作线方程 (6)1.2.6用逐板法算理论板数 (6)1.2.7实际板数的求取 (7)1.3.1进料温度的计算 (8)1.3.2 操作压强 (8)1.2.3平均摩尔质量的计算 (9)1.2.4平均密度计算 (9)1.2.5液体平均表面张力计算 (10)1.3 精馏塔工艺尺寸的计算 (11)1.3.1塔径的计算 (11)1.3.2精馏塔有效高度的计算 (12)1.4塔板主要工艺尺寸的计算 (13)1.4.1溢流装置计算 (13)1.5浮阀数目、浮阀排列及塔板布置 (14)1.6塔板流体力学验算 (15)1.6.1计算气相通过浮阀塔板的静压头降hf (15)1.6.2降液管中清夜层高度H (16)d1.6.3计算雾沫夹带量e (17)V1.7精馏段塔板负荷性能图 (17)1.7.1雾沫夹带上限线 (17)1.7.2液泛线 (18)1.7.3 液相负荷上限线 (20)1.7.4气体负荷下限线(漏液线) (20)1.7.5液相负荷下限线 (20)1.8小结 (21)第二章热量衡算 (21)2.2.2 塔底热量 (23)2.3焓值衡算 (24)第三章辅助设备 (27)3.1冷凝器的选型 (27)3.1.1计算冷却水流量 (27)3.1.2冷凝器的计算与选型 (27)3.2再沸器的选型 (28)第四章塔附件设计 (29)4.1接管 (29)4.1.1进料管 (29)4.1.2回流管 (29)4.1.3塔底出料管 (29)4.1.4塔顶蒸汽出料管 (30)4.1.5塔底进气管 (30)4.2筒体与封头 (30)4.2.1筒体 (30)4.2.2封头 (30)4.3除沫器 (30)4.4裙座 (31)4.5人孔 (31)4.6塔总体高度的设计 (31)4.6.1塔的顶部空间高度 (31)4.6.2塔的底部空间高度 (31)4.6.3塔立体高度 (32)设计结果汇总 (33)设计总结 (34)致谢 (35)参考文献 (36)主要符号说明 (37)附录 (1)摘要化工生产常需进行二元液相混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和多次部分冷凝达到轻重组分分离目的的方法。

化工原理课程设计苯对二甲苯分离结构设计 一、 课程设计题目 苯和二甲苯物系分离系统的设计 二、课程设计内容(含技术指标) 生产能力:6000吨/年(每年按300天生产日计算) 原料状态:苯含量45%(wt%);温度:25℃;压力:100kPa;泡点进料; 分离要求:塔顶馏出液中苯含量90%(wt%);塔釜苯含量2%(wt%) 操作压力:100kPa 其它条件:塔板类型:浮阀塔板;塔顶采用全凝器;R=1.6Rm2.具体设计内容和要求 (1)设计工艺方案的选定 (2)精馏塔的工艺计算 (3)塔板和塔体的设计 (4)水力学验算 (5)塔顶全凝器的设计选型 (6)塔釜再沸器的设计选型 (7)进料泵的选取 (8)绘制流程图 (9)编写设计说明书 (10)答辩 三、进度安排 时间 设计安排 10.14—10.21 设计动员,下达任务书,查阅资料,拟定设计方案,方案论证,物性数据计算

10.21—11.11 工艺计算(物料衡算、确定回流比、计算理论板层数、实际板层数、实际进料板位置)

11.11—11.18 塔结构设计(物性数据的计算、塔径计算、塔结构尺寸的计算、水力学性能校验、负荷性能图及塔高的计算) 11.18—11.25 热量衡算;附属设备的选型和计算 11.25-12.02 绘制带控制点的工艺流程图(CAD图) 12.02—12.09 绘制带控制点的工艺流程图,(借图板和丁字尺,手工绘制图) 12.09—12.16 编写设计说明书,答辩要求 2012.01.03 将说明书及图纸装订并提交 2012.1.4—1.5 答辩

四、基本要求 序号 设计内容 要求 1 设计工艺方案的选定 精馏方式及设备选型等方案的选定和论证(包括考虑经济性;工艺要求等)绘制简单流程图 2 精馏塔的工艺计算 物料衡算,热量衡算,回流比、全塔效率、实际塔板数、实际进料位置等的确定 3 塔板和塔体的设计 设计塔高、塔径、溢流装置及塔板布置等 4 水力学验算 绘制塔板负荷性能图 5 塔顶全凝器的设计选型 计算冷凝器的传热面积和冷却介质的用量 6 塔釜再沸器的设计选型 计算再沸器的传热面积和加热介质的用量 7 进料泵的选取 选取进料泵的型号 8 绘图 绘制带控制点的流程图(CAD和手工绘制) 9 编写设计说明书 目录,设计任务书,设计计算结果,流程图,参考资料等 10 答辩 每班数不少于20人答辩

教研室主任签名: 2011年10 月14 日

摘要:根据任务要求,本塔在100KPa压强下,苯和对二甲苯的分离操作,年处理量为6000吨(按300天计),查阅相关资料,初步确定分离方法、流程、以及设备、操作条件,查阅相关物理数据,制作相关曲线图,由原料组成和塔顶、塔釜组成通过物料衡算来确定产量、釜液量、最小回流比及回流比,继而得到精馏段,提馏段的操作线方程,并结合经验值通过计算来确定塔的理论塔板数和实际塔板数,进料板位置,以及全塔效率,进而得出塔的工艺尺寸,然后根据流体力学验算,来确定各工艺尺寸是否均符合要求,符合要求之后,再确定本塔的负荷性能图及其附属设备,完成工艺流程图(CAD图纸,手工图纸各一份),进而完成设计任务。 关键词:精馏塔 精馏段 提馏段 塔板 目录: 第一章绪论 1.1分离方法的选择-——精馏 1.2流程设计 1.3设备初选 1.4操作条件 第二章 精馏塔工艺计算 2.1基础数据 2.2 物料衡算 第三章 精馏塔主要工艺尺寸的设计 3.1塔的工艺条件及物性数据 3.2 精馏塔主要工艺尺寸计算 第四章 附属设备与接管的选取 4.1原料液预热器的设计 4.2塔顶冷凝热负荷及冷却水用量 4.3塔底再沸器热负荷及水蒸气用量 4.4进料泵的选取 4.5主要接管尺寸的选取

第一章绪论 1.1分离方法的选择-——精馏 蒸馏分简单蒸馏、平衡蒸馏(闪蒸)、精馏和特殊蒸馏 较易分离的物系或对分离要求不高——简单蒸馏或闪蒸 较难分离——精馏 很难分离的或者用普通精馏方法不能分离——特殊精馏 1.2流程设计

1.3设备初选 塔板类型——浮阀塔 泡罩塔板。优点:不易发生液漏现象。有较好操作弹性,塔板不易堵塞 缺点:结构复杂,金属耗量大,造价高;板上夜层厚,气体流经曲折,通过塔板的压强降大,兼雾沫夹带严重,板效率低。 筛板塔板。优点:造价低廉,气体压降小,板上液面落差小,生产能力及板效率均较泡罩塔高。 缺点:操作弹性小,容易堵塞。 浮阀塔板。优点:生产能力大,操作弹性大,塔板效率高,压降液面落差较小,塔板造价低。 换热器——管壳式换热器 有点:单位体积所具有的传热面积较大及传热效率好,结构简单,制造材料范围较广,操作弹性较大。 离心泵——油泵 油泵特点:用于易燃、易爆油品。 管路选择——无缝钢管(常压管路)

1.4操作条件 操作压力——100Kpa(常压) 常压下为气态混合液——加压 沸点较高又是热敏性混合液——减压 进料状态——泡点进料 泡点进料优点:塔内无聊在平衡态下进料不需要进行热交换,计算简便。 塔底加热方式——间接蒸汽加热 优点:方便、便宜,相变潜热放出的热量大。 第二章 精馏塔工艺计算 2.1基础数据[1] 2.1.1苯和二甲苯液体的物性 表2-1

物性 沸点T/°C 熔点T/°C 密度ρ/kg/m3 相对分子质量M 临界压力P/MPa 水中的溶解度g/ml 折射率 苯 80.1 5.51 878.6 78.11 4.92 0.0018 1.50108 对二甲苯 138.5 13.2 861 106.17 3.51 不溶 1.49575 2.1.2苯和二甲苯液体的密度 表2-2 T/°C 苯 ρ/kg.m-3 对二甲苯ρ/kg.m-3 80 815.83 809.68 85 810.31 805.1 90 804.74 800.49 95 799.11 795.84 100 793.42 791.14 105 787.65 786.41 110 781.82 781.63 115 775.91 776.8 120 769.92 771.93 125 763.86 767.01 130 757.71 762.05 135 751.47 757.03 140 747.04 753.48

图2-1 苯和对二甲苯温度密度曲线7407507607707807908008108207090110130150T/°Cρ/kg.m-3苯 ρ/kg.m-3对二甲苯ρ/kg.m-3

ρ苯=-1.1643T+909.52 ρ对二甲苯=-0.9515T+886.09 2.1.3苯和对二甲苯的表面张力 表2-3 T/°C 苯 σ/mN/m 对二甲苯σ/mN/m 80 21.138 21.939 85 20.514 21.409 90 19.893 20.882 95 19.277 20.358 100 18.664 19.837 105 18.054 19.319 110 17.449 18.804 115 16.848 18.292 120 16.251 17.783 125 15.658 17.277 130 15.069 16.774 135 14.485 16.275 140 13.905 15.778 图2-2 苯和对二甲苯温度表面张力关系曲线121416182022247090110130150T/°Cσ/mN

/

m

苯 σ/mN/m对二甲苯σ/mN/m

σ对二甲苯=-0.1027T+30.121 σ苯=-0.1206T+30.741 2.1.4苯和对二甲苯的粘度 表2-4 T/°C 苯μ/Pa.S 对二甲苯μ/Pa.S 80.1 311.8 349.5 85 299 335 90 286.6 324 95 272.1 310 100 260 298.9 105 247.2 289.8 110 235.5 280 115 228 268.7 120 219.7 259 125 210.4 249 130 200 240 135 192.8 230 138.5 187.5 223 图2-3 苯和对二甲苯温度粘度关系曲线1502002503003504007090110130150T/°Cμ/m

p

a.s

苯μ/Pa.S对二甲苯μ/Pa.S

20.01294.956626.44xxy

苯 20.00673.5861592.08xxy对二甲苯

2.1.5常压下苯—对二甲苯气液平衡数据 (1) 苯—对二甲苯Antoine常数 表2—5 组分 A B C 苯 6.90565 1211.033 220.790 对二甲苯 6.99052 1453.430 215.307

(2)Antoime公式 其中P为饱和蒸汽压,单位mmHg,T单位

表2—6

T/°C 苯饱和蒸汽压 对二甲苯饱和蒸汽压 x y α

80.1 101.33 15.68 1 6.46 85 117.55 18.36 0.836 0.969 6.40 90 136.13 22.64 0.693 0.931 6.01 95 156.91 27.01 0.572 0.886 5.81 100 180.06 32.05 0.468 0.832 5.62 105 205.76 37.83 0.3778 0.767 5.44 110 234.18 44.42 0.300 0.693 5.27 115 265.49 51.90 0.231 0.606 5.12 120 299.9 60.37 0.171 0.506 4.97 125 337.56 69.9 0.107 0.391 4.83 130 378.68 80.6 0.07 0.26 4.7 135 423.44 92.56 0.027 0.111 4.57 138.5 472.02 105.88 -0.012 -0.058 4.46

① 根据列表的数据作图