转炉渣的综合利用

- 格式:doc

- 大小:39.50 KB

- 文档页数:4

钢铁生产中冶炼渣的处理和利用引言钢铁生产是目前全球最重要的工业生产之一,但伴随着钢铁生产过程中产生的冶炼渣也带来了一系列环境问题。

处理和利用冶炼渣既能有效解决环境污染问题,又能实现资源的回收利用。

本文将详细介绍钢铁生产中冶炼渣的处理和利用技术,为相关从业人员和研究者提供有价值的参考。

1. 冶炼渣的来源和组成冶炼渣是指在钢铁冶炼过程中,通过熔炼、转炉或电炉等工艺产生的固体废弃物。

冶炼渣的来源主要包括高炉渣、转炉渣、电炉渣和钢水中的夹杂物等。

不同渣种的组成和性质也有所不同,通常包含SiO2、CaO、MgO、FeO、Al2O3等元素。

2. 冶炼渣的处理技术2.1 渣的分离和净化钢铁生产中,冶炼渣往往与金属熔体混合在一起,需要通过分离技术将其分离出来。

常用的分离技术包括物理分离、化学分离和浸出法等。

物理分离技术主要是通过重力、磁力和离心力等原理,将冶炼渣与金属熔体分离。

化学分离技术则通过化学反应,将渣与熔体产生化学反应,从而实现分离。

浸出法是将冶炼渣浸在特定的溶液中,通过溶液的溶解、沉淀、浸出等过程将渣分离出来。

2.2 渣的降温和固化冶炼渣一般在高温状态下生成,在处理过程中需要将其降温至环境适应温度。

常用的降温方法包括自然冷却和水冷却,可根据具体情况选择合适的方法。

降温后的冶炼渣需要进行固化处理,常用的固化方法包括水淬固化、高炉渣浸取固化以及粉尘富集技术等。

2.3 渣的资源化利用冶炼渣中包含大量有价值的金属元素和物质成分,实现其资源化利用是解决冶炼渣问题的主要途径之一。

冶炼渣的资源化利用主要包括矿渣综合利用和建材利用两个方面。

矿渣综合利用是指将冶炼渣中的金属元素、非金属元素和矿石中的元素等进行分离和提取,用于生产水泥、砖块、路面材料等。

建材利用是指将冶炼渣直接作为建筑材料使用,例如将高炉渣用作水泥制造的辅料。

3. 冶炼渣处理与利用的案例3.1 高炉渣的综合利用高炉渣是钢铁冶炼过程中产生的主要冶炼渣之一。

转炉渣的资源化利用摘要:开展钢渣资源化利用,对于减少钢渣弃埋用地和防止环境污染,增加钢铁企业利润,促进我国钢铁工业的持续高速发展具有重要意义。

通过对国内钢渣资源化综合利用的现状分析,将其与国外相比较,从而确定我国钢铁企业,在钢渣资源化利用方面,应该努力发展的方向。

关键词:钢渣;资源化;环保Abstract: the utilization of steel slag is carried out for reducing the buried steel slag abandoned land and prevent environmental pollution, increase profits, iron and steel enterprises to promote the sustained and rapid development of China's iron and steel industry is of great significance. Through analyzing the present situation of the domestic resource comprehensive utilization of steel slag, compared with the abroad, to determine the iron and steel enterprises in our country, in the use of steel slag utilization, should strive to the direction of development.Keywords: steel slag; Resource; Environmental protection长期以来,钢渣被认为是炼钢过程中产生的废渣,其数量约为钢产量的15%~20%。

转炉渣料消耗指标

转炉渣料消耗指标是衡量转炉炼钢过程中渣料消耗的指标。

主要包括以下几个方面:

1. 渣量:转炉渣料的重量,一般以吨为单位。

渣量的高低与炉料利用率有关,渣量越高则表示炉料利用率越低。

2. 渣比:指转炉渣料与炼钢产量的比值,一般以百分比表示。

渣比越高,表示单位产量中渣料的比重越大。

3. 渣率:指转炉渣料的产率,即单位产量中产生的渣料重量,一般以千克或吨为单位。

渣率越高,表示单位产量中产生的渣料越多。

4. 炉渣成分:转炉渣料中主要的化学成分,如SiO2、Al2O3、FeO等。

渣料成分的变化对炼钢过程中的熔化性、脱硫效果等具有重要影响。

在炼钢过程中,合理控制渣料消耗指标是提高炼钢效率、降低生产成本的重要措施之一。

通过科学调整炉料配比、优化炉渣组成、提高炉渣可利用率等方式,可以降低渣料消耗指标,提高转炉炼钢过程的经济效益。

炉渣的综合利用第一章:引言炉渣是在冶金和热能生产过程中产生的一种固体废弃物质。

由于炉渣中含有丰富的铁、钢、铜、铝等金属元素和矿物质,因此进行炉渣的综合利用不仅可以减少环境污染,减少资源浪费,还可以为经济发展做出贡献。

本文将从炉渣的来源、性质、综合利用等方面进行探讨。

第二章:炉渣的来源和性质炉渣是在冶金、热能生产等高温过程中产生的一种固体废弃物。

炉渣的来源包括钢铁冶炼、铜冶炼、铝冶炼、热能发电等行业,每年产生的炉渣数量非常巨大。

炉渣的主要成分是氧化物,包括SiO2、Al2O3、FeO、Fe2O3、CaO、MgO等。

此外,炉渣中还含有大量的金属元素和矿物质,这使得炉渣的具有可再利用的潜力。

第三章:炉渣的综合利用3.1 炉渣在水泥生产中的应用炉渣是一种优良的水泥原料。

加入适量炉渣可以提高水泥的强度、抗裂性、耐久性等性能,降低生产成本,对于保护环境和节约能源也有积极的作用。

目前,我国大量采用炉渣作为水泥添加剂,炉渣水泥的市场需求量逐年增加。

此外,炉渣粉末也可以用于混凝土、道路等建筑材料中。

3.2 炉渣在铸造行业中的应用炉渣可以作为轻烧镁球铸造的痕量添加剂,提高镁合金中的镁含量和纯度,从而增强材料的强度、延展性和抗腐蚀性。

此外,炉渣可以作为铝合金铸造的保温材料,保证铸造过程中熔融温度的稳定性。

3.3 炉渣回收中的铁、钢等金属元素的再利用炉渣中含有大量的铁、钢等金属元素,通过炉渣处理技术可以进行回收并进行再利用,这对于促进钢铁工业的发展、减少资源浪费、避免环境污染等方面有着积极的意义。

3.4 炉渣在道路工程中的应用炉渣还可以用于公路工程中,炉渣路面的地基、碎石和路面能够有效地防止道路结冰、积水等现象,提高道路的安全性。

此外,炉渣还可以用于路基填充和加固。

第四章:炉渣综合利用的未来展望炉渣的综合利用在保护环境、减少资源浪费、促进经济发展等方面发挥着重要作用,然而炉渣的回收和利用工作还存在一些问题。

首先,炉渣的质量参差不齐,如何通过科学的分选手段提高炉渣的品质,提高回收率,是炉渣处理技术未来的重点研究方向。

转炉钢渣处理的工艺方法冶金13-A1 高善超120133201133摘要:介绍了钢渣的组成成分,简述了目前国内钢渣的主要处理工艺,对其中最为主流的热泼法、滚筒法、热闷法等钢渣处理工艺的工作原理及其优缺点进行简要评述。

转炉渣中的f-CaO是影响转炉渣安定性的主要因素,钢渣中的f-CaO遇水会进行如下化学反应:f-CaO+H2O→Ca(OH)2,会使转炉渣体积膨胀98%左右,导致道路、建材制品或建筑物的开裂而破坏。

如果能够降低转炉渣中f-CaO的含量,那么对钢渣的利用具有很大的指导意义。

游离氧化钙与二氧化碳酸化反应生成CaCO3,以消解游离氧化钙,使钢渣中氧化钙降低至3%以下,达到国家规定,从而可以在各个工程中得到良好的应用。

高炉渣中含SiO2一般是32%~42%,可见高炉渣可以视为一种含SiO2物料,具有潜在消解转炉钢渣中f-CaO的能力,如果实现高炉渣与转炉渣熔融态下同步处理,这无疑拓宽了冶金渣资源化处理的有效途径。

本文对以上两种钢渣中游离氧化钙的处理方法进行了论述。

关键词:高炉渣;转炉钢渣;游离氧化钙;二氧化碳;石英砂;高温反应;消解率0引言钢渣是生产钢铁的过程中,由于造渣材料、冶炼材料、冶炼过程中掉落的炉体材料、修补炉体的补炉料和各种金属杂质所混合成的高温固溶体,是炼钢过程中所产生的附属产品,需要再次加工方可应用【1】。

钢渣在欧美等发达国家可以广泛的利用,说明了钢渣具有非常好的应用前景,对钢渣的处理、利用、开发已经成为我们国家钢铁企业的重要发展方向。

由于钢渣中存在游离氧化钙这种物质,其含量在钢渣中约占0~10%,游离氧化钙遇水后发生反应生成Ca(OH)2,这种反应会使钢渣体积发生膨胀,膨胀后钢渣的体积约会增长一倍,这种情况制约了钢渣的使用方向,使其很难在建材与道路工程中加以使用。

由于我国正处于高速发展中,各项基础设施建设需要建设,其中高速公路的发展快速,如果可以将处理后的钢渣应用其中,代替其他岩土材料,可以降低建设成本,降低其他材料的消耗,有效的处理了堆积巨大的废弃钢渣,达到实际的经济效益【1-2】。

钢铁冶炼中的转炉钢渣处理技术钢铁冶炼是重工业生产中的重要环节之一,其产生的钢渣处理技术对整个工业链的环保安全和经济效益都有着重要影响。

在钢铁冶炼过程中,转炉钢渣处理技术是一种常见的处理方式,本文将对转炉钢渣处理技术进行详细介绍。

一、转炉钢渣生成原因钢铁冶炼过程中,将生铁和废钢放入转炉中进行冶炼,转炉中加入的生料在高温下熔融,氧化生成气体和钢渣。

钢渣是指在钢铁冶炼过程中,从熔炼金属中分离出来的杂质物质,它是熔体和熔渣中的一部分物质。

而转炉钢渣则是指在转炉冶炼过程中产生的钢渣。

二、转炉钢渣组成以及处理方式转炉钢渣主要由氧化物和还原物质组成,包括氧化铁、氧化硅、氧化钙、氧化镁、氧化铝等,还有少量的碳酸盐、硅酸盐、氧化钾、氧化钠等。

不同氧化物的含量和比例不同,对应着钢渣的不同性质。

转炉钢渣处理技术主要包括常规方法和新型方法。

常规方法包括混合熔炼、渣铸、风冷、半干法处理、干法处理等,这些处理方法主要是通过钢渣的物化性质差异,采用相应的方法将其分离,保留其中有用的物质。

渣铸方法是把热钢渣倒入浇铸模型中,冷却后从模具中取出,得到经过初步分离的钢渣块。

这种处理方法不仅可以将有用的物质得到回收利用,还可以减少运输和处理的成本。

风冷方法则是将熔融的钢渣放入钢渣散落区内,通过冷却吹风使其迅速冷却硬化并散落。

这种方法具有成本低、空间占用少、对环境污染小等特点,但处理效率较低。

半干法处理和干法处理是化学方法,将熔融的钢渣加入反应器中,加入石灰石等化学剂,使钢渣成为固态。

这种方式不仅可以减少钢渣的体积,还可以回收其中的有价值的物质。

三、传统转炉钢渣处理存在的问题虽然传统转炉钢渣处理技术在一定程度上解决了钢渣处理的问题,但其存在着许多问题,主要表现在以下几个方面:1、难以满足环保要求。

传统的钢渣处理方法,往往会对环境造成一定的危害,例如渣铸处理方式会在周围环境中产生大量灰尘和噪音,而风冷处理方式则会对空气产生一定的污染。

这种处理方式对环境造成的危害大大降低了其应用范围和市场竞争力。

转炉渣的综合利用 摘要:随着冶金行业的快速发展,冶金业对资源的利用越来越多,钢铁冶金渣的排放量也逐年增多。我国对钢渣的处理和利用处于较落后的状态,大量的钢渣至今没有得到有效的处置和利用,有些钢厂已是渣满为患,影响生产,对环境造成污染。为了提高钢渣的合理回收,本文介绍了钢渣的各种处理技术,从而实现了资源化综合利用,并展望了钢渣综合利用的未来前景。本文综合阐述了国内外钢渣综合处理技术,钢渣是炼钢工业的副产品。分析了钢渣的基本物理特性、化学成份、矿 物组成等理化性能。介绍钢渣在筑路、烧结矿、水泥、建材、环境工程和农业等领域的综合利用。 关键词:转炉渣;资源;冶金

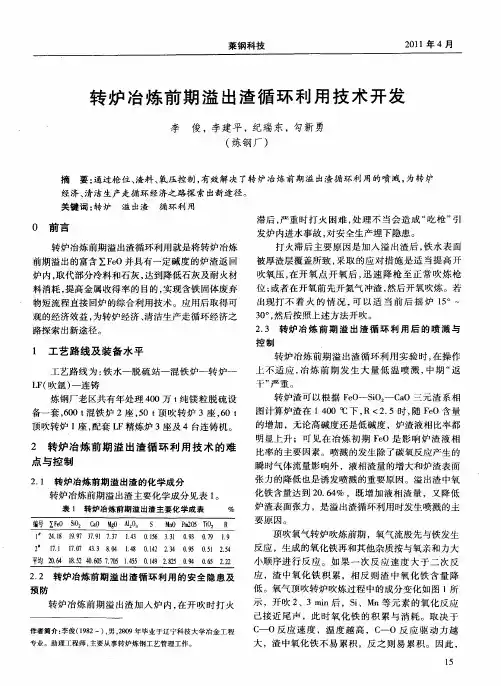

黑色及有色金属生产伴随着大量炉渣的形成,这些炉渣不能被利用只好堆积在废料场,占据了庞大的土地面积,严重影响着冶金工厂区域的生态环境。目前,炼钢渣、粗铜、镍及其合金的生产废渣的再处理已成为一个越来越严重的问题。 2007 年,全世界生产钢15 亿t,产生的炉渣不少于2.2 亿t,主要是氧化转炉和电炉炼钢渣(30%~45%CaO;15%~20%SiO2;20%~40%FenOm。;3%~10%MgO;3%~5%Al2O3),其中以金属珠和碎金属形式出现的金属铁为5%~8%,未被利用的石灰石达3%~4%。精炼渣中含有55%~60%CaO,15%~18%SiO2,8%Al2O3,不少于1%FeO,10%MgO,一定量的磷。估计全世界每年精炼渣的产生在1500 万t~2500 万t。 由于炼钢渣反应形成温度高, 碱度高, 游离氧化钙含量大, 并且夹带金属铁粒, 使得炼钢渣往往具有硬度大、易磨性差, 早期活性低、胶凝性差, 易膨胀、体积稳定性差等特点, 其利用率相对较低, 应用范围也较窄, 如2005 年我国钢渣综合利用率仅为10%[ 2] . 根据国家发展和改革委员会产业政策司发布的2006 年钢铁行业生产运行情况通报显示, 2006 年全国粗钢产量41 878 万t , 炼钢渣排出量按粗钢产量的14%计算, 全年排钢渣量达5 863万t , 堆放占地和处理带来的环境问题非常突出, 因此发展新技术以提高炼钢渣的再循环利用率是我国冶金工业清洁、绿色生产的前提. 一.转炉渣的产生和来源 高炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1400~1600℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。高炉渣中主要成分为CaO、SiO2、Al2O3。转炉钢渣是转炉炼钢过程中产生的废渣,主要来源于铁水与废钢中所含元素氧化后形成的氧化物,金属炉料带入的杂质,加入的造渣剂( 如石灰石、萤石、硅石) 、氧化剂、脱硫产物和被侵蚀的炉衬材料等。 二.钢渣的化学特性 表1为部分钢铁公司转炉钢渣的基本化学组成。 转炉钢渣的矿物结构主要取决于化学组成。当炉渣的碱度(CaO /SiO2 ) < 1. 8时,主要矿物为CMS (镁橄榄石) 、C3MS2 (镁蔷薇辉石) ;碱度为1. 8~2. 5时,主要矿物为C2 S(硅酸二钙) 、C2 F (铁酸二钙)及RO 相(以FeO为主的Fe、Mn、Mg二价金属氧化物固熔体) ;碱度为2. 5以上时,主要矿物为C3 S (硅酸三钙) 、C2 S、C2 F及RO相;此外,钢渣中还含有少量的游离氧化钙。 表1 部分钢铁公司转炉钢渣的化学组成

名 称 转炉渣的化学组成/% 企 业 CaO SiO2 Al2O3 MgO Fe2O3 MnO P2O5 f - CaO 首都钢铁公司 44. 00 15. 86 3. 88 10. 04 22. 37 1. 11 1. 31 0. 80 本溪钢铁公司 41. 14 15. 99 3. 00 9. 22 12. 29 1. 34 0. 56 0. 80 唐山钢铁公司 40. 30 13. 38 2. 54 9. 05 12. 73 1. 88 1. 40 0. 84 太原钢铁公司 49. 80 14. 22 2. 86 9. 29 8. 79 1. 06 0. 56 1. 57 马鞍山钢铁公司 43. 19 15. 55 3. 84 3. 42 5. 19 2. 31 1. 40 3. 56 三.转炉渣处理工艺 3.1 钢渣热闷处理工艺 对钢渣热闷处理工艺研究发现, 利用熔融态冶金渣自身热量, 在水蒸气的条件下快速自解粉化,实现钢渣粉化、渣-铁充分分离、f-CaO和f-MgO水化, 使钢渣的磁性物易于分离、钢尾渣性能稳定, 是钢渣处理过程中应着力解决的最根本问题。 该项技术研究的方案是: 在露天条件下, 采用多点均匀打水、自然闷渣和延长陈化时间等技术措施进行热闷处理。具体做法是将进厂的钢罐采用热泼法翻往渣道, 一条渣道一般分为8个区进行循环作业。一个区域翻满冶金渣后进行多点连续打水(7天) 、自然热闷, 随后用电铲进行降坡(将闷完的冶金渣进行倒垛) , 最后再经过7 天的钢渣陈化过程。 3.2钢渣热闷处理特点 钢渣的生成温度在1600~1700℃, 钢渣中含有水硬性矿物硅酸二钙和硅酸三钙, 且总量在50%以上, 钢渣属于过烧的硅酸盐水泥熟料。钢渣热闷是使钢渣从热熔状态变为常温, 是钢渣本身性质变化的一个复杂物理-化学过程。钢渣经热闷后, 可消除钢渣中有害的物质, 保留钢渣有益的性能。具体表现为: 1) 钢渣可充分粉化, 实现了渣- 铁的有效分离, 使钢渣中的磁性物质易于分离出来; 2) 钢渣中的有害物质f-CaO 和f-MgO在水蒸气的作用下水化为Ca(OH)2和Mg(OH)2, 从而消除了钢渣的膨胀因素; 3) 钢渣中的活性矿物硅酸二钙和硅酸三钙实现了急冷, 使钢尾渣保留了较高的水硬性。 3.3钢渣磁选工艺 矿渣开发公司现有的磁选线是1988年从德国引进的240万t/a 钢渣磁选加工线, 是目前国内惟一一条技术最先进、加工能力最大的钢渣磁选加工线, 钢渣中40%的磁性物质回送钢厂, 其余60%的钢渣最佳应用途径是建材行业。其工艺是将钢渣原料进行三筛、二破、三磁选处理的工艺。 热闷处理后的钢渣经磁选后, 可从钢渣中选出: TFe品位>80%的渣钢, 占钢渣原渣的10%;粒径10~50 mm、TFe品位>62%的粒钢, 占钢渣原渣的10%; 粒径0~10mm、TFe品位42%的磁选粉, 占钢渣原渣的20% , 即从钢渣中磁选出40%的含铁物料。 四.炼钢渣冶金资源化利用

炼钢渣固态冶金资源化循环利用现状 炼钢渣固态冶金资源化利用是一种将废渣从冶炼炉排出、冷却并简单处理后的再利用方式. 其应用方式包括用作烧结和炼钢助熔剂、造渣剂和精炼剂等方面. 1 用作烧结熔剂 钢渣用作烧结熔剂是目前最为成熟的炼钢渣冶金二次利用方式, 已在我国和世界各钢厂广泛采用. 烧结矿中配加钢渣代替熔剂, 不仅回收利用了钢渣中 残钢、FeO、CaO、MgO、MnO 等有益成分, 而且由于高温熔炼后炼钢渣的软化温度低, 物相均匀特点, 对提高烧结矿质量, 降低烧结燃料消耗也起着有益作用. 梅山钢铁集团公司采用在烧结原料中配加转炉钢渣1. 0% ~ 2. 0% 后, 取得烧结原料成本下降3. 1 元/ t 的效果[ 13] . 烧结中配加钢渣值得注意的是磷的富集问题. 钢渣用作烧结熔剂会使烧结矿含磷量增加, 而高炉不具备脱磷能力, 从而加重炼钢脱磷负担. 按照宝山钢铁集团公司的统计数据, 烧结矿中钢渣配入量增加10 kg/ t, 烧结矿的磷含量将增加约0. 003 8% , 而相应铁水中磷含量将增加0. 007 6% . 考虑磷富集问题, 钢渣配入烧结矿的比例目前在我国不超过3% . 2 用作炼钢返回料 炼钢渣富含CaO、A12O3的特点使得近年来出现了将钢渣用作炼钢返回渣料或助熔剂的技术.如宝山钢铁集团公司采用转炉脱磷脱碳双联炼钢工艺, 将磷含量较低的脱碳炉钢渣返回转炉利用, 有效地促进转炉冶炼过程的前期化渣, 降低副原料的消耗, 达到降本增效的目的. 崔九霄等人利用精炼废渣成分与炼钢过程中所需的助熔剂---铝钒土的成分类似的这一特点, 将精炼废渣配加一定的添加剂和含铁矿粉, 经成型干燥后,代替铁矾土等加入转炉作为炼钢助熔剂, 并在鞍钢一、二炼钢厂进行现场实验, 取得了化渣速度快、节约炼钢助熔剂和石灰等效果. 在炼钢和精炼过程中, 钢液中的磷、硫经冶炼过程大量富集在钢渣和精炼渣中, 上述将钢渣和钢包炉精炼废渣用作炼钢造渣剂和助熔剂的方法存在磷、硫富集的问题, 因此限制了炼钢渣二次利用的利用率和适用钢种. 3 用作电炉喷吹剂 这是一种在意大利Ferrier e No rd 钢厂、北方钢公司和斯蒂发纳钢公司实施的一项旨在回收钢水包、中间罐和炼钢炉炉渣及耐火材料的技术[ 17] ,这项技术于2002 年1 月投入使用, 可连续处理和回收所产生的钢包炉渣. 该技术将钢包炉炉渣冷却、破碎并运送到喷吹系统喷吹入电炉作为炼钢造渣剂. 用这种技术可以显著节省石灰添加剂的用量( 节省量可达15% ) . 由于该技术仍属一种对炼钢渣进行的简单物理处理, 同上述各炼钢渣循环利用技术一样, 存在的主要的问题仍是循环利用过程中炉渣中有害物质的循环累积. 1.1.4用作钢水精炼脱磷剂 该法是由日本福山钢管开发的技术, 是在精炼过程中将仍具有较高磷容量的转炉渣加入精炼炉, 并配加一定的石灰和硅酸苏打, 吹气强烈搅拌, 对钢液进行脱磷操作, 该法的脱磷率可达50%. 转炉冶炼完毕后转炉渣的磷含量较高, 这种简单的循环利用方式引起的有害物质循环累计现象也不能真正解决渣再利用的问题, 同时为提高脱磷率加入的硅酸苏打对耐材有较大的侵蚀. 五.存在的主要问题以及未来发展趋势 有关冶金渣的资源化利用已经进行了诸多的研究,并且取得了一些成果。但是,尚存在着一些问题。目前,除了一部分作为冶金溶剂使用外,冶金渣基本上还是用于代替部分砂石而使用的,即主要用于水泥生产或作为建筑材料来使用。虽然作为农用肥料和土壤改良剂进行了一些研究和开发,但还只是简单地利用了冶金渣中的一些有效成分,如CaO,MgO,Si02和P205,应用范围较小。另外,虽然目前冶金渣已经被应用于水泥生产,但冶金渣的活性要远低于硅酸盐水泥的活性。另外,炉渣的碱度过高,渣中含有大量的自由氧化钙和氧化镁,不宜作为水泥、建材和工程回填材料。钢渣不易磨,直接用于水泥生产会降低生产能力。 钢渣在企业内部回用是一种理想的方法,但在目前的回用方法中,作烧结溶剂和高炉炼铁熔剂虽然有积极的报道,但烧结和炼铁过程无法脱磷,钢渣的循环,必然使铁水的磷含量不断提高,给下一步的炼钢增加负担,要求炼钢工序消耗更多的石灰,产出更大的渣量满足脱磷要求,所以从工艺全