换热器计算

- 格式:xls

- 大小:276.50 KB

- 文档页数:1

板换换热器计算公式板换换热器是一种常见的换热设备,广泛应用于化工、石油、食品、医药等行业。

它通过板式换热器内部的板片将两种流体进行换热,达到升温或降温的目的。

在工程实际中,需要对板换换热器进行计算和设计,以确保其换热效果和运行安全。

本文将介绍板换换热器的计算公式及其应用。

一、板换换热器的热传导计算。

板换换热器的热传导计算是指在给定的工况下,计算板换换热器内部的传热系数和传热面积。

其计算公式如下:1.传热系数的计算。

板换换热器的传热系数可以通过Nusselt数计算得到,Nusselt数的计算公式为:Nu = hL/k。

其中,Nu为Nusselt数,h为传热系数,L为板片间距,k为传热介质的导热系数。

通过该公式可以计算出板换换热器内部的传热系数。

2.传热面积的计算。

传热面积的计算是指在给定的工况下,计算板换换热器内部的传热面积。

传热面积的计算公式为:A = Q/(UΔT)。

其中,A为传热面积,Q为换热量,U为总传热系数,ΔT为温度差。

通过该公式可以计算出板换换热器内部的传热面积。

二、板换换热器的压降计算。

板换换热器的压降计算是指在给定的工况下,计算板换换热器内部的流体压降。

其计算公式如下:ΔP = f(ρv^2/2)。

其中,ΔP为压降,f为摩擦阻力系数,ρ为流体密度,v为流速。

通过该公式可以计算出板换换热器内部的流体压降。

三、板换换热器的换热面积计算。

板换换热器的换热面积计算是指在给定的工况下,计算板换换热器内部的换热面积。

其计算公式如下:A = (mCpΔT)/(UΔTm)。

其中,A为换热面积,m为质量流量,Cp为比热容,ΔT为温度差,U为总传热系数。

通过该公式可以计算出板换换热器内部的换热面积。

四、板换换热器的换热器表面积计算。

板换换热器的换热器表面积计算是指在给定的工况下,计算板换换热器内部的换热器表面积。

其计算公式如下:A = (mCpΔT)/(UΔTm)。

其中,A为换热器表面积,m为质量流量,Cp为比热容,ΔT为温度差,U为总传热系数。

换热器设计计算范例换热器是一种用于传递热量的设备,常用于工业生产中的加热、冷却或蒸发等工艺过程中。

在设计换热器时,我们需要考虑的主要参数包括换热面积、传热系数、温度差以及流体性质等。

下面就以一种换热器设计计算范例进行说明。

假设我们需要设计一个管壳式热交换器,用于加热水和空气的热交换。

设计要求如下:1.加热水的进口温度:70℃2.加热水的出口温度:90℃3.空气的进口温度:25℃4.空气的出口温度:50℃5.加热水的流量:10m3/h6.空气的流量:1000m3/h首先,我们需要确定换热面积的大小。

根据传热计算的公式:Q=U×A×ΔT其中,Q为换热量,U为传热系数,A为换热面积,ΔT为温度差。

假设我们的换热器传热系数U为400W/(m2·℃),温度差ΔT为(90-70)=20℃。

根据公式,换热量可以计算为:Q=400×A×20我们将换热量Q设置为加热水的传热量,可得:Q1=400×A×20为了方便计算,我们将流体的热容量乘以流量定义为A1(加热水)和A2(空气)。

可得:Q1=A1×ΔT1代入已知数值,可得:Q1=10×4.186×(90-70)×1000接下来,我们需根据另一组流体参数计算出Q2(空气)。

Q2=A2×ΔT2代入已知数值,可得:Q2=1.005×1000×(50-25)×1000根据Q1、Q2和总换热量的平衡关系:Q1+Q2=400×A×ΔT可得:10×4.186×(90-70)×1000+1.005×1000×(50-25)×1000=400×A×20解得:A=0.523m2根据已知的流量和管道尺寸,可计算出流速。

流速=流量/A代入数值:流速=10/0.523流速=19.1m/s接下来,我们要确定换热器的结构。

换热器热力计算范文换热器是一种用来传递热量的设备,常用于工业领域。

换热器的热力计算是为了确定换热器的热负荷、传热系数等参数,从而满足工艺要求。

热力计算的第一步是确定换热器的热负荷,即需要传递的热量。

通常情况下,换热器的热负荷可以通过以下公式计算:Q=m*Cp*ΔT其中,Q表示热负荷,m表示流体流过换热器的质量流量,Cp表示流体的比热容,ΔT表示流体在换热器中的温度差。

热力计算的第二步是确定传热系数,即流体在换热器中传热的效率。

传热系数可以通过以下公式计算:U=Q/(A*ΔTm)其中,U表示传热系数,A表示换热器的换热面积,ΔTm表示流体在换热器中的平均温差。

在实际应用中,为了简化计算,可以使用一些经验公式来估算传热系数。

例如,对于常见的壳管式换热器,可以使用Dittus-Boelter公式来计算传热系数:Nu=0.023*Re^0.8*Pr^0.3其中,Nu表示Nusselt数,Re表示雷诺数,Pr表示普朗特数。

雷诺数可以通过以下公式计算:Re=ρ*v*d/μ其中,ρ表示流体密度,v表示流体速度,d表示管径,μ表示流体的动力粘度。

普朗特数可以通过以下公式计算:Pr=μ*Cp/k其中,k表示流体的导热系数。

一旦确定了传热系数A=Q/(U*ΔTm)换热器的效率也是热力计算的重要参数。

换热器的效率可以通过以下公式计算:η=(Q-Qr)/Q其中,Qr表示换热器的换热损失。

换热损失可以通过以下公式估算:Qr=m*Cp*(T1-Tr)其中,T1表示流体进入换热器的温度,Tr表示换热器的环境温度。

在实际工程中,除了热力计算,还需要考虑换热器的材料选择、尺寸设计、流体流动方式等因素。

换热器的设计要符合工艺要求,并且保证安全可靠运行。

因此,在进行热力计算时,需要对实际情况进行充分的调研和分析,并结合工程经验进行合理的估算和设计。

总之,换热器的热力计算是为了确定换热器的热负荷、传热系数等参数,以满足工艺要求。

通过热力计算,可以保证换热器的高效运行,并提高工业过程的能源利用效率。

板式换热器的计算方法一、换热面积的计算1.换热面积的计算公式:换热面积=换热量/换热系数其中,换热量为所需换热量,换热系数为换热器材料和传热介质的传热系数,需要通过实验或经验公式来确定。

2.单个换热板的换热面积的计算:单个换热板的换热面积=换热面积/换热板数量根据所需的换热面积和换热板的数量,可以得到单个换热板的换热面积。

二、传热系数的计算传热系数是指单位时间内单位面积上的换热量与温差之比,计算传热系数是为了确定换热器的换热效率。

1.平均传热系数的计算公式:平均传热系数=1/(1/内部传热系数+Σ(厚度/导热系数)+1/外部传热系数)其中,内部传热系数和外部传热系数可以通过换热器的材料和实验数据来确定,厚度和导热系数可以通过板式换热器的设计参数来确定。

2.内部传热系数的计算:内部传热系数=0.023*(流体的物性参数)^0.8*(流体的雷诺数)^0.8/(流体的普朗特数)^0.4内部传热系数与流体的物性参数、雷诺数和普朗特数有关,需要通过实验数据或经验公式来计算。

三、流体参数的计算流体参数主要包括流体的物性参数、雷诺数和普朗特数。

1.流体的物性参数的计算:流体的物性参数包括密度、粘度、比热容等,可以通过流体的温度、压力和化学成分来确定,也可以通过实验测定得到。

2.雷诺数的计算:雷诺数是流体流动的一种无量纲数,表示流体内部动力和惯性力的比值,计算公式为:雷诺数=流体的密度*流体的流速*物体的特征尺寸/流体的粘度可以通过流体的物性参数和流动条件来计算雷诺数。

3.普朗特数的计算:普朗特数是流体流动的一种无量纲数,表示动力和传热之间的比值,计算公式为:普朗特数=流体的动力粘度/流体的热传导系数可以通过流体的物性参数来计算普朗特数。

以上就是板式换热器的计算方法。

在实际应用中,需结合具体的工艺要求和换热条件来确定换热面积、传热系数和流体参数等计算参数,以确保换热器的工作效率和稳定性。

第九章 传热过程分析和换热器计算在这一章里讨论几种典型的传热过程,如通过平壁、圆筒壁和肋壁的传热过程通过分析得出它们的计算公式。

由于换热器是工程上常用的热交换设备,其中的热交换过程都是一些典型的传热过程。

因此,在这里我们对一些简单的换热器进行热平衡分析,介绍它们的热计算方法,以此作为应用传热学知识的一个较为完整的实例。

9-1传热过程分析在实际的工业过程和日常生活中存在着的大量的热量传递过程常常不是以单一的热量传递方式出现,而多是以复合的或综合的方式出现。

在这些同时存在多种热量传递方式的热传递过程中,我们常常把传热过程和复合换热过程作为研究和讨论的重点。

对于前者,传热过程是定义为热流体通过固体壁面把热量传给冷流体的综合热量传递过程,在第一章中我们对通过大平壁的传热过程进行了简单的分析,并给出了计算传热量的公式 t kF Q ∆=, 9-1式中,Q 为冷热流体之间的传热热流量,W ;F 为传热面积,m 2;t ∆为热流体与冷流体间的某个平均温差,oC ;k 为传热系数,W/(⋅2m o C)。

在数值上,传热系数等于冷、热流体间温差t ∆=1 o C 、传热面积A =1 m2时的热流量值,是一个表征传热过程强烈程度的物理量。

在这一章中我们除对通过平壁的传热过程进行较为详细的讨论之外,还要讨论通过圆筒壁的传热过程,通过肋壁的传热过程,以及在此基础上对一些简单的包含传热过程的换热器进行相应的热分析和热计算。

对于后者,复合换热是定义为在同一个换热表面上同时存在着两种以上的热量传递方式,如气体和固体壁面之间的热传递过程,就同时存在着固体壁面和气体之间的对流换热以及因气体为透明介质而发生的固体壁面和包围该固体壁面的物体之间的辐射换热,如果气体为有辐射性能的气体,那么还存在固体壁面和气体之间的辐射换热。

这样,固体壁面和它所处的环境之间就存在着一个复合换热过程。

下面我们来讨论一个典型的复合换热过程,即一个热表面在环境中的冷却过程,如图9-1所示。

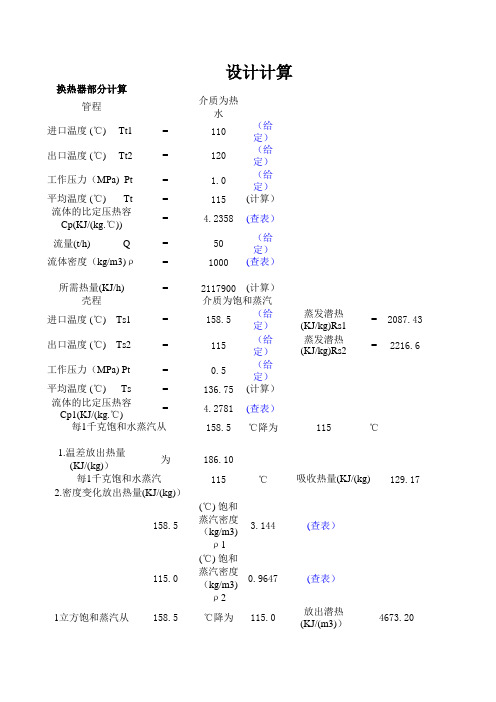

换热器部分计算管程介质为热水进口温度 (℃) Tt1=110(给定)出口温度 (℃) Tt2=120(给定)工作压力(MPa) Pt = 1.0(给定)平均温度 (℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度 (℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度 (℃) Ts2=115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度 (℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 100 2.密度变化放出热量(KJ/(kg))4673.20设计计算介质为饱和蒸汽每1千克饱和水蒸汽从每1千克饱和水蒸汽吸收热量(KJ/(kg)换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数 λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数 λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数 K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

换热器温差计算公式换热器是一种常见的热交换设备,广泛应用于工业生产和日常生活中。

换热器的性能评估中,温差是一个重要的参数。

本文将介绍换热器温差的计算公式及其应用。

换热器温差是指在换热过程中,流体两侧的温度差异。

温差的大小直接影响换热器的换热效果和能耗。

换热器温差的计算公式如下:温差=进口温度-出口温度换热器温差计算公式的应用十分广泛。

在工业生产中,特别是化工、冶金等行业的生产过程中,常常需要进行热能的转移和利用。

而换热器作为一种重要的热交换设备,能够实现不同流体之间的热量传递,因此温差的计算对于换热器的选择和性能评估至关重要。

在换热器的设计和选型中,温差是一个重要的参数。

通常情况下,温差越大,换热器的换热效果越好。

因此,在设计换热器时,需要根据实际情况合理确定温差的大小。

同时,为了提高换热器的热效率,还可以通过增加换热器的传热面积或改进换热器的结构来增大温差。

在实际应用中,换热器温差的计算是一个复杂而繁琐的过程。

除了进口和出口温度的测量外,还需要考虑流体的流量、热容量等因素。

此外,不同类型的换热器在温差计算中也存在一定的差异。

例如,对于壳管式换热器,还需要考虑壳程和管程之间的温差分布及传热系数等因素。

换热器温差计算的准确性对于换热器的性能评估和优化设计至关重要。

因此,在实际应用中,需要结合具体的换热器类型和工艺参数,采用合适的计算方法来确定温差的大小。

同时,还需要考虑流体的物性参数、换热器的传热特性以及流体的流动方式等因素,以确保计算结果的准确性和可靠性。

换热器温差是评估换热器性能的重要指标之一。

通过合理计算和控制温差的大小,可以提高换热器的热效率,降低能耗,实现能源的有效利用。

在实际应用中,需要根据具体情况选择合适的计算方法,并结合其他参数进行综合评估,以确保换热器的正常运行和性能优化。

换热器热量及面积计算一、热量计算1、一般式Q=Q c=Q hQ=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;t为冷流体的温度,℃。

3、有相变化a.冷凝液在饱和温度下离开换热器,Q=W h r = W c c p,c(t2-t1)式中:W h为饱和蒸汽(即热流体)冷凝速率(即质量流量)(kg/s)r为饱和蒸汽的冷凝潜热(J/kg)b.冷凝液的温度低于饱和温度,则热流体释放热量为潜热加显热Q=W h[r+c p,h(T s-T w)] = W c c p,c(t2-t1)式中:c p,h为冷凝液的比热容(J/(kg/℃));T s为饱和液体的温度(℃)二、面积计算1、总传热系数K管壳式换热器中的K值如下表:注:1 w = 1 J/s = 3.6 kj/h = 0.86 kcal/h1 kcal = 4.18 kj2、温差(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=(△t2-△t1)/㏑(△t2/△t1)对数平均温差,两种流体在热交换器中传热过程温差的积分的平均值。

( 恒温传热时△t=T-t,例如:饱和蒸汽和沸腾液体间的传热。

) 对数平均温差因为在冷凝器板换一系列的换热器中温度是变化的为了我们更好的选型计算所以出来一个相对准确的数值,当△T1/△T2>1.7时用公式:△Tm=(△T1-△T2)/㏑(△T1/△T2).如果△T1/△T2≤1.7时,△Tm=(△T1+△T2)/2二种流体在热交换器中传热过程温差的积分的平均值。

管板、平盖质量计算

单位 : mm

2000

41800

239639

664

250932.25

1903094

26807.857.85176.054706.1排列方式253842正三角形排列转角三角形排列正方形排列转角正方形排列伸入管板长度20折流板间距590折流板数目9螺母规格M16到第一折流板距离645最后一块折流板厚度20拉杆长度 mm5452拉杆实取长度 mm5450质量计算 Kg8.668.60换热管数量3094换热管长度 mm7000管板厚度 mm200换热管外径 mm323换热面积 m2管板(平盖)厚度δ下凸台3厚度δ4上凸台1厚度δ1下凸台直径D4上凸台2直径D2管孔直径 di管板法兰厚度δ3管孔数量 n2上凸台1直径D1螺栓孔直径 Di上凸台2厚度δ2螺栓孔数量 n1管 板 总 质 量 Kg换热器隔板槽面积计算 单位:mm217167.5045270.15管板法兰直径D3上凸台比重

管板法兰 比重

不锈钢质量Kg

换热管最小伸出长度l2 mm

2051.02

13650

14275

换热器拉杆长度(mm)、质量计算(Kg)

换热器换热面积计算 单位:m

2