高分散性白炭黑与绿色轮胎

- 格式:doc

- 大小:21.00 KB

- 文档页数:4

观点VIEW18“双碳”目标下,炭黑工业减碳任务艰巨作者 范汝新炭黑是一种重要的化工原材料,其产量的90%用于橡胶行业。

炭黑主要是采用烃类高温裂解生产,一直以来都被视作耗油大户,当然也被作为耗能大户及CO2排放大户看待。

2020年,中国对《巴黎气候协定》作出承诺:力争使CO2排放在2030年之前达到峰值,在2060年前实现“碳中和”。

作为CO2排放量较多的炭黑工业,必须努力做好“双碳”工作,实现行业的绿色可持续发展。

一、中国炭黑工业碳减排形势分析1.从炭黑生产的规模看,我国炭黑生产过程中的能耗和CO2排放占据了全球炭黑行业的主要部分。

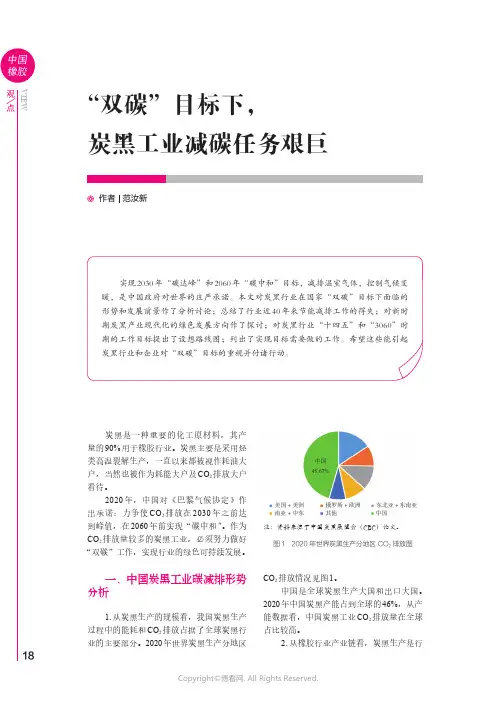

2020年世界炭黑生产分地区CO2排放情况见图1。

中国是全球炭黑生产大国和出口大国。

2020年中国炭黑产能占到全球的46%,从产能数据看,中国炭黑工业CO2排放量在全球占比较高。

2.从橡胶行业产业链看,炭黑生产是行注:资料来源于中国炭黑展望会(CBC)论文。

图1 2020年世界炭黑生产分地区CO2排放图美国+美洲中国45.67%俄罗斯+欧洲其他中国东北亚+东南亚南亚+中东观点VIEW业首位耗能大户和碳排放大户。

橡胶行业2020 年主要产品产业能耗和碳排放指标见表1。

3.在当前节能、环保和减碳的大形势下,炭黑工业在供需两端均形成巨大压力。

(1)煤焦油相关行业的产能压减和低碳技术应用,影响炭黑原料油供给。

中国生产炭黑的煤焦油系列油占原料油比例约90%。

煤焦油是炼焦行业的副产物,焦炭生产关联的钢铁行业,规划在2030年实现“碳达峰”,2045年实现“碳中和”。

钢铁行业的产能压减和低碳技术应用(氢能炼钢和电炉回炼),导致对焦炭的需求大幅缩减,煤焦油随之减少,炭黑行业的原料供应受到影响。

数据显示,2010~2020年,炭黑产量增长率为煤焦油增长率的2.6倍多。

未来,炭黑原料油供应偏紧,会成为常态。

(2)表观消费量不断增加,国内炭黑需求稳定增长,产能达峰时间段较长。

2010~2020年我国炭黑表观消费量增长57.9%,汽车轮胎产量增长41.5%。

中国橡胶深度DEPTH REPORTS“产品碳足迹”时代来临 橡胶行业“碳”索不止作者 郝章程革委等5部门2023年10月13日联合印发《关于加快建立产品碳足迹管理体系的意见》(发改环资〔2023〕1529号)。

1529号文件称,计划到2025年,国家层面出台50个左右重点产品碳足迹核算规则和标准,2030年达到200个左右。

在省级层面,橡胶轮胎产品碳足迹核算工作,山东省走在了最前面。

山东省2023年2月28日下发《山东省产品碳足迹评价工作方案(2023~2025年)》(鲁环发〔2023〕8号)文件,计划在2024年完成200家重点企业的碳足迹评价、核算,其中就包括橡胶轮胎重点企业。

在行业、企业层面,越来越多的经济支柱产业、知名跨国企业,对其产业链上下游产品提出碳足迹管理要求。

有责任感、使命感的橡胶轮胎行业龙头企业,也开始付诸行动。

比如,国务院国资委大力推动央企控股上市公司披露ESG专项报告,风神股份、圣奥化学等走在了前面。

证监会鼓励A股上市公司发布可持续发展报告或ESG(环境、社会与治理)报告,正在面向社会公开征求议(SBTi)成员企业。

凭借在环境方面的优秀管理与实践,圣奥化学、科迈化工、兴达股份、贝卡尔特等在EcoVadis企业社会责任评级中取得优异成绩。

在“双碳”背景下,碳足迹政策频出、产业链供应链的要求、企业社会责任感和使命感,共同驱动企业进行碳足迹计算与核查。

产品碳足迹时代铿锵走来,已然成为最直观的环保新坐标。

产品碳足迹,开启低碳生产之旅低碳经济,是落实“产品碳足迹”的具体措施,也是橡胶轮胎行业一直追求的发展目标。

橡胶轮胎行业持续完善绿色制造体系,以碳减排的实际行动“点绿成金”,助力工业领域碳达峰、碳中和。

如使用环保新材料、生物基材料及可再生和可循环材料,原辅材料减量使用,能源高效利用和提高清洁能源使用比例,绿色低碳和可降解新产品开发,改进生产工艺缩短制造流程提高生产效率,打造绿色工厂、智26深度DEPTH REPORTS 出行方式。

作者简介:刘艮春(1972-),男,江苏盐城人,硕士,主要从事工业车辆实心轮胎的研发工作。

收稿日期:2020-10-07随着我国经济社会的高速发展,机动车的保有量不断增加,据公安部统计,截至2020年6月,全国机动车保有量达3.6亿辆,其中汽车2.7亿辆[1],与此同时,人们的环保意识日益提高,对轮胎提出了更高的要求,轮胎正向着绿色环保节能的方向发展。

炭黑的主要成分是碳元素,是碳氢化合物在受控条件下不完全燃烧或分解得到的,是轮胎工业中常用的补强剂之一,可有效提高胶料的强度、耐磨性等性能。

白炭黑是白色粉末状的水合二氧化硅,其分子式为SiO 2•nH 2O ,属于无机补强剂。

与传统的炭黑补强剂相比,白炭黑的生产不以化石资源作为主要原料,同时使用白炭黑作为补强体系的胶料具有较低的滞后损失。

另一方面,当白炭黑的填充份数过多时,胶料的黏度会有较大升高,影响胶料的加工工艺性。

所以,本文将白炭黑与炭黑并用作为复合补强体系,研究二者的配比对轮胎胎面胶性能的影响。

1 实验1.1 实验材料与主要设备天然橡胶NR ,牌号STR20,泰国产品;顺丁橡胶BR ,牌号BR9000,中国石油独山子石化分公司产品;炭黑,牌号N375,卡博特 (中国) 有限公司产品;白炭黑,牌号Z1115 MP ,罗地亚(青岛)白炭黑有限公司产品;硅烷偶联剂,牌号Si69,南京曙光化工集团有限公司产品;其他材料均为常见市售产品。

密炼机,型号X (S )M -500,上海科创橡塑机械设备有限公司;开炼机,型号X(S)K -160,上海橡胶机白炭黑/炭黑填量对轮胎胎面胶性能影响的实验研究刘艮春,王恒宜,陈荣华(江苏托普轮胎股份有限公司,江苏 盐城 224400)摘要:研究了不同白炭黑/炭黑的填量配比对轮胎胎面胶性能的影响。

实验结果表明,随着胶料中白炭黑/炭黑配比的提高,胶料的焦烧时间及硫化时间延长,硬度、100%定伸应力、300%定伸应力、拉伸强度降低,而断裂伸长率提高;同时,胶料的抗湿滑性能及滚动阻力呈降低趋势。

作者简介:宁卫明(1980-),男,工程师、学士,主要从事轮胎结构设计、配方设计及管理工作。

收稿日期:2020-03-11根据中国产业信息网公布的数据,2019年1~6月,全国汽车产销分别完成1,213.2万辆和1,232.3万辆;其中,乘用车产销分别完成997.8万辆和1,012.7万辆;商用车产销分别完成215.4万辆和219.6万辆,伴随着汽车保有量整体技术的不断增长,轮胎行业也在高速发展,同时对高性能轮胎发展的需求越来越大,进入21世纪以来全球汽车工业出现日新月异的变化,但与此同时我们赖以生存的环境逐渐恶化、能源逐渐枯竭,世界各国对节能和环保重视程度越来越高,“绿色”、“节能”、“环保”已经逐渐成为世界汽车工业发展的新方向,应对公众环保意识的增强及世界各政府相应法规的出台,轮胎工业也面临新的挑战[1]。

减小轮胎的滚动阻力、降低车辆的燃油消耗和尾气对大气的污染的绿色轮胎已经成为轮胎工业的必须解决的课题。

鉴于白炭黑在降低轮胎滚动阻力方面的优势,这种非炭黑填料在轮胎中的应用正在不断增加。

本文针对两种不同比表面积的白炭黑在胎面中的应用,研究其对胎面性能的影响。

1 试验1.1 配方使用的主要原材料溶聚丁苯橡胶RC2557S ,中国石油独山子石化公司;天然橡胶(TSR20),20#泰国标准胶;顺丁橡胶BR9000,中国石化齐鲁股份有限公司橡胶厂产品;丁苯橡胶SBR,牌号1723,中国石化齐鲁股份有限公司不同牌号白炭黑对半钢轮胎胎面性能的影响宁卫明,蒋延华,郭志刚,路丹丹,李海艳(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)摘要:通过对不同牌号白炭黑的检测性能,物理性能方面的,拉伸强度、撕裂强度、断裂伸长率、硬度等进行分析,结果表明胶料使用比表面积大的1 165 MP 白炭黑,测得门尼黏度的数据普遍高于胶料使用比表面积小的1 115 MP 白炭黑,说明胶料的加工性能变差;高比表面积的白炭黑因其表面较多的羟基延迟了硫化,导致焦烧时间变短,硫化时间增加,胶料加工安全性降低了;物理性能方面的测试数据显示其,拉伸强度、撕裂强度、断裂伸长率、硬度略提高,阿克隆磨耗量略提高,其它的性能比较接近。

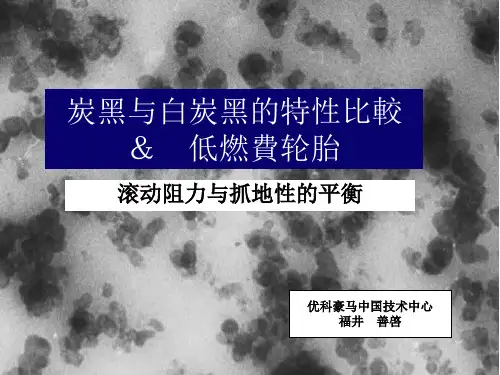

真正的绿色轮胎作者:莽超来源:《汽车与运动》2010年第07期优科豪马AVS dB V550+许多年前,当我第一次听说“绿色”轮胎的时候,还在想:“那得多难看啊……”如今绿色之风盛行,在深入领会何为“绿色”轮胎之后,我发现,这是一道美丽的风景线。

五年之前,《汽车与运动》最早在国内展开大规模的轮胎测试,就是从优科豪马的AVS dB V550开始。

在之后的几年中,我们积累经验,累计测试了数十款轮胎。

现如今,我们迎来了优科豪马最新的绿色环保轮胎,而且它还是V550的升级品一一AVS dB V550+。

或许,这正是对我们的多年坚持轮胎测试的一次考验吧。

闲话少叙,书归正传。

就像轮胎名字后面不起眼的“+”一样,从外表来看,新轮胎几乎察觉不到与老V550的差别。

作为技术性的升级,AVS dB V550+的变化主要在肉眼看不见,但对轮胎来说却十分重要的地方——橡胶配方。

在维持高端舒适的产品定位不变的基础上,AVS dB V550+进一步优化了胎面胶料。

正如产品LOGO上用绿色图文清晰注明的“节能省油”,它在经济环保方面的表现值得期待。

节能省油是第一要务与我们常测试的高端运动型轮胎不同,随着大家环保意识的日益强烈,对优科豪马AVS dB V550+这样追求豪华舒适的轮胎来说,节油的需求会越来越高。

因为消费者之所以选择舒适型轮胎,为的无非是平顺、安静与节能。

与高端轿车一样,高端轮胎也是新技术的先行军。

眼看节油就要成为大势所趋,AVS dB V550+自然就有义务承担这样的使命,为优科豪马“想节能、轮胎能”的绿色计划铺平道路。

尽管花纹没有变化,但优科豪马AVSdB V550+的橡胶配方已不可同日而语。

新款V550使用白炭黑替代部分炭黑,以提升干湿地抓地力。

同时由于白炭黑之间的摩擦较炭黑小,所以轮胎行驶时内部的摩擦能量损耗更少,从而减小滚动阻力。

但白炭黑混炼分散困难,横滨橡胶独特的混炼技术能最大限度的均匀分散白炭黑,充分发挥白炭黑的独特性能。

白炭黑《材料科学新进展》课程论文作者:白云飞单位:桂林理工大学材料学院无机08-2班学号:3080316207摘要:白炭黑作为许多新型材料的组元已被广泛应用。

本文简述白炭黑的起源、发展过程、生产方法、现状及存在的问题。

关键词:白炭黑;生产;现状;过程白炭黑,又名水合二氧化硅,分子式SiO2·nH20,是一种超微细粉体、质轻,原始粒径0.3/μm以下,相对密度2.319~2.653,熔点1750℃,吸潮后形成聚合细颗粒,有很高的绝缘性,不溶于水和酸,溶于苛性钠和氮氟酸,高温下不分解,对墓质和活性成分及添加剂显示出化学惰性,对维生素、激素、氟化物抗生素、酶制剂及化妆品中常用的许多活性成分具有良好的相溶性。

[1]一、白炭黑的起源及发展过程炭黑对橡胶的增强效应早在20世纪初就为人们所知,随着20年代汽车工业的兴起,炭黑在橡胶轮胎中的应用使炭黑的需要量大大增加。

尤其是第二次世界大战期间,欧洲炭黑极缺,迫切要求开发和寻找一种合成橡胶增强剂的代用材料,于是在三十年代国外开展研究了以硅为主要原料的白炭黑生产。

40年代,气相法白炭黑首先在德国应运而生。

1949年美国开发了合成二氧化硅,自此开始了大规模生产。

1951年西德迪高沙公司开始生产沉淀法白炭黑,它有三个厂,最大的年产14.5万吨,在国际市场上占重要地位。

近年西方国家白炭黑的年产量徘徊在50万吨上下,1980年达52万吨,有17家主要公司,其中沉淀法12家,产48万吨,气相法5家,产4万吨。

我国白炭黑生产始于1958年,1958年生产能力已达4900吨,生产厂有十四家,其中三个是气相法生产厂,能力为80吨;四个还未开工,尚处在试制摸索阶段。

因此,我国在白炭黑生产方面与国外存在着很大的差距。

[2]国内以沉淀法白炭黑为主,于1958年实现沉淀法白炭黑的工业化生产,但产量小,发展较慢。

1987年产量还仅有2687吨;1990年突破万吨达到1.06万吨;1994年增长至2.81万吨,比1987年增长9.4倍;1997年我国白炭黑产量达到了8万吨左右;2004年上升到近30万吨。

橡胶常用的十七种补强、填充助剂最常用的就是炭黑了,具有补强和填充做用,还有很多材料都在做补强的同时也可以降低成本做填充料1.1炭黑炭黑是一种用途广泛的化工产品,可用于橡胶、树脂、印刷油墨、涂料、电线电缆、电池、纸张、铅笔、颜料等产品。

炭黑最主要的用途是用于制造轮胎及各种橡胶制品。

全球炭黑约有70%用于轮胎,20%用于其他橡胶制品,其余不到10%用于塑料添加剂、染料、印刷油墨等工业。

而在橡胶制品的分额中,一半用于制造汽车零部件,如V带和减震橡胶等。

因此,大约有80%的炭黑是消耗在汽车工业上的。

从总体上讲,世界炭黑工业已进入成熟期,其生产技术主要朝着单炉能力/规模、炭黑产品专用化、综合节能降耗和环保安全等几个方向发展。

(1)高性能和低滞后损失炭黑为了适应轮胎产品的发展,特别是高性能轮胎和绿色轮胎的需求,国外各大炭黑公司开发了许多高性能和低滞后损失炭黑新品种。

所谓高性能炭黑,其共同的特征是:粒径小、结构适宜、聚集体分布尺寸较窄、表面活性高。

而低滞后损失炭黑共同的特征是:结构高、聚集体尺寸分布较宽、表面活性高。

其中,有些开发较早的品种,如N134和N358已经纳入ASTMD1765标准,并已被轮胎厂广泛采用。

近几年研究开发的新品种,既未纳入ASTM标准,也未公布其化学指标,只有部分产品在生产厂家的产品目录中,可以看到其应用性能方面的说明,这些新品种目前正在推广应用。

(2)纳米结构炭黑低滞后损失炭黑是开发的重点,这是由炭黑的下游产业——轮胎工业开发“绿色轮胎”的发展趋势所决定的。

只要炭黑企业和轮胎企业紧密合作,低滞后损失炭黑将进入规模化应用阶段。

纳米级炭黑用经过改进的炉法工艺制造。

与传统的ASTM 炭黑相比,纳米级炭黑具有更高的表面粗糙度和更大的表面活性。

较大表面活性主要与高度无序交联的较小结晶粒子有关。

这种结晶粒子具有大量的棱边,使其成为具有特别高表面能的活性场,活性场会使炭黑与聚合物之间产生很强的机械/物理化学作用。

高分散性白炭黑与“绿色轮胎”

自20世纪90年代,米其林公司使用罗地亚公司的专利产品——高分散性白

炭黑,推出了高性能的“绿色轮胎”后,“绿色轮胎”以其舒适安全、环保节能的

特点,逐渐被大众接受。据统计,最近几年,使用高分散性白炭黑的“绿色轮胎”

保持着10%~20%的年增长率,而且越来越多的原配胎指标中开始指定添加白炭

黑。

影响轮胎滚动阻力的因素

轮胎的滚动阻力占轿车前进阻力的18%~30%。国外资料显示,如果发动机的能量

消耗占整车能量消耗的40.6%,那么因滚动阻力而消耗的燃油大约占到14%~17%。

也就是说,若滚动阻力降低30%,则降低油耗约4.5%,最多可达6%。因此,有效

降低轮胎的滚动阻力,不仅可以节约燃油,对减少温室气体排放也会起到重要作

用。

粘弹性的帘线橡胶体引起的滞后作用是滚动损失最大的影响因素,占总损耗的85%

~95%。因此,改善轮胎材料的粘弹性是降低滚动阻力的有效途径。此外,轮胎在

地面滑动引起的损耗、轮胎与空气的摩擦损耗以及轮胎胎面花纹的设计也会消耗一

定能量。

大量研究表明,当轮胎胎面使用白炭黑作为填料后,轮胎的滚动阻力可以得到有效

降低。

罗地亚高分散性白炭黑

在大多数情况下,沉淀法白炭黑(二氧化硅)是由硅酸钠溶液和硫酸溶液中和反应生

产的。它具有丰富的特性,可以用于许多不同的领域,在橡胶中可起到优良的补强

作用,特别是应用于一些浅色橡胶配方中,可使产品具有良好的机械性能。

根据不同应用领域的需求,白炭黑可以被制成许多不同的形状:粒状、微珠状或粉

末状。微珠状白炭黑(Mircopearl)是罗地亚公司生产的一种独特的白炭黑,兼有

高流动性和在橡胶基体中高分散性的特点,被广泛用于欧洲和北美的轮胎工业。

在橡胶工业领域,分散性高低是评价白炭黑的重要指标之一。如果采用超声波对白

炭黑颗粒进行处理,从处理后得到的激光粒径分布图(见图1)可以清楚地看出:

与有着相同物化性质(比表面积、pH值、水份等) 的普通沉淀法白炭黑相比,高分

散性白炭黑(Zeosil 1165MP)最终粒径更小,而且还有较小的平均粒径D50值

(2.5μm相对于9~10μm),多数粒子粒径小于1μm,很少有超过20μm的粒子,

而普通白炭黑则正好相反。

图1 高分散性白炭黑和普通白炭黑的粒径分布图(经超声处理后)

高分散性白炭黑在轮胎中的作用

1.吸附作用

白炭黑在橡胶中会有一种附加的吸附,首先是白炭黑表面羟基的吸附作用,另外是

小孔隙引起的对小分子助剂的吸附。这两种作用(化学作用与物理作用)结合在一

起,减少了橡胶基体中促进剂的活性浓度,从而降低了硫化速度和橡胶网络的交联

度。因此,相对于炭黑配方,白炭黑配方中需要在基本配方的基础上增加硬脂酸和

促进剂。如果不需要高的补强性和较低的门尼粘度,上述调整即可达到良好的硫化

特性,而在物理性能方面,扯断伸长率和抗撕裂性变好。若要达到更优异的补强性

和优化所有性能,则需在配方中增加一定量的偶联剂,因为它可以使弹性体和白炭

黑分子间真正形成牢固的结合,同时由于填料和橡胶间没有了相对滑移,可以获得

较低的滞后性能。

研究发现,使用白炭黑取代炭黑,可以有效降低胶料的潘恩效应以及高温下损耗角

正切tanδ,进而改善轮胎的滚动阻力。而使用全白炭黑的胎面胶料,可降低20%

的滚动阻力及约50%的胎面滞后性能,从而节约3%以上的燃油。

2.高分散性

白炭黑的结构特点决定了其分散性。在轮胎胎面胶配方中,普通白炭黑由于分散性

的限制,使用比例很难超过50%(白炭黑/填料),而且耐磨性相对炭黑有所下

降,这就限制了轮胎性能的进一步提高。

罗地亚专利技术的高分散性白炭黑系列产品的推出,使得用白炭黑制造高性能轮胎

成为了可能。通过添加高比例白炭黑(>50%),轮胎的各项性能都有显著的提高。

特别是在轮胎的主要参数,如耐磨耗性、湿牵引力和滚动阻力的平衡性方面取得了

重大突破。对于耐磨耗性和湿牵引力的改善,一方面是由于填料的高分散性使橡胶

基体获得更好的补强效果,另一方面由于特殊聚合体(常用溶聚丁苯橡胶)和白炭

黑/偶联剂体系的应用提高了低温下的tanδ。

通过三个胶料试验,我们比较了炭黑、普通白炭黑和高分散性白炭黑在轮胎中的表

现。与炭黑相比,虽然普通白炭黑在抗湿滑性和滚动阻力方面有了很大提高,但是

其加工性和磨耗性能明显下降。而高分散性白炭黑的引入,不仅保持了白炭黑优异

的滚动阻力和抗湿滑性,而且改善了白炭黑胶料的磨耗和加工性能,达到或接近炭

黑的水平,进一步提高了轮胎的综合性能。

应用范围进一步扩展

除了高性能轮胎,高分散性白炭黑的应用领域也扩展到其他类型的轮胎,如雪地轮

胎。目前,全球轮胎厂商已经普遍使用了白炭黑,冬季轮胎中至少2/3的填料是沉

淀法白炭黑,使用沉淀法白炭黑可使轮胎获得非常高的雪地牵引力。

研究轮胎在湿地、雪地和冰上的牵引力,常用的表征是低温下的粘弹性。在这方

面,白炭黑与炭黑之间的粘弹性确实存在着巨大的差异:使用高分散性白炭黑可以

获得更好的抓地力,这可从tanδ最大值的升高得到确证,也可从橡胶的刚性对温

度的关系方面得到证实;用高分散白炭黑可以在更宽的温度范围内获得稳定的动态

模量和粘性模量;并且,在-20℃下的损耗柔量,沉淀法白炭黑胶料也比炭黑胶料

有显著的改善。

雪地轮胎对耐磨性要求不高,因此可以考虑使用较低比表面积的高分散白炭黑

(Zeosil 115),因为这样可获得较好的胶料混炼和挤出性能,这得益于白炭黑的

高分散性和较低的胶料粘度。而且,由于低比表面积可得到相对低的胶料门尼粘

度,我们可以向配方中添加更高分数的白炭黑来获得更好的动态性能。(end)