刀具产品检测方法

- 格式:pdf

- 大小:273.32 KB

- 文档页数:17

一、目的:规范公司技术员,检验员,操作员对NPT螺纹的了解。

二、适用范围:适用于公司任何NPT螺纹类产品,参考资料为ANSI-ASMEB1.20。

1-1983(R2013)通用管螺纹和国家标准GB/T12716—2011。

三、目录1、NPT和NPTF介绍2、螺纹技术参数参数讲解3、NPT与NPTF加工工艺4、NPT和NPTF的检测方法四、内容:4.1 NPT和NPTF螺纹介绍NPT 是 National (American) Pipe Thread 的缩写,属於美国标准的 60 度锥管密封螺纹,用於北美地区,美国标准为ANSI—ASMEB1。

20。

1-1983(R2013)通用管螺纹.国家标准可查阅 GB/T12716-2011。

NPTF:美制干密封圆锥管螺。

NPTF = National PipeThread FineNPT螺纹称之为一般用途的锥管螺纹,这也是我们以前称之为的布氏锥螺纹.NPTF螺纹称之为干密封式锥管螺纹,它连接密封的原理是在没有润滑剂或密封填料情况下完全依靠螺纹自身形成密封,设计意图是使内、外螺纹牙的侧面、牙顶和牙底同时接触,来达到密封的目的。

它们两者的牙型角、斜度等指标都是相同的,关键是牙顶和牙底的削平高度不一样,所以,量规的设计也是不一样的。

NPTF干密封管螺纹的牙形精度比NPT螺纹高,旋合时不用任何填料,完全依靠螺纹自身形成密封,螺纹间无任何密封介质。

干密封管螺纹规定有较为严格的公差,属精密型螺纹,仅用在特殊场合。

这种螺纹有较高的强度和良好的密封性,在具有薄截面的脆硬材料上采用此螺纹可以减少断裂现象.NPTF内、外螺纹牙顶与牙底间没有间隙,是过盈配合,而NPT螺纹是过渡配合。

NPTF螺纹主要用于高温高压对密封要求严格的场所。

NPT内外螺纹均为圆锥,而NPTF外螺纹是圆锥,内螺纹则有圆锥、圆柱两种;NPT有右旋也有左旋,NPTF只有右旋一种旋向。

用NPTF丝锥在攻NPT螺纹是可以接受的,但是NPT丝锥不能用于NPTF螺纹,因为它生产的螺纹会漏气。

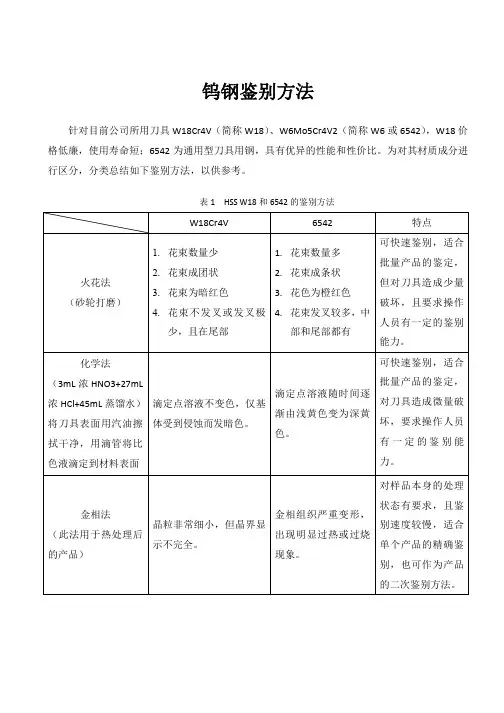

钨钢鉴别方法

针对目前公司所用刀具W18Cr4V(简称W18)、W6Mo5Cr4V2(简称W6或6542),W18价格低廉,使用寿命短;6542为通用型刀具用钢,具有优异的性能和性价比。

为对其材质成分进行区分,分类总结如下鉴别方法,以供参考。

表1 HSS W18和6542的鉴别方法

光谱法(看谱镜)物质的原子或离子被激发时,发射出不同波长的

光。

依据反射光不同的波长和强度,对合金中元

素的成分和含量进行定性和半定量分析。

可快速鉴别,适于

现场批量检测和单

个产品检测,需借

助于专业检测设

备。

根据不同鉴别方法的特点,结合公司需求,推荐采用化学法和光谱法,也可采用两种或多种方法配合使用。

以上。

2014 / 1 / 6。

刀具检测报告(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如职场文书、公文写作、党团资料、总结报告、演讲致辞、合同协议、条据书信、心得体会、教学资料、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!Moreover, this store provides various types of classic sample essays for everyone, such as workplace documents, official document writing, party and youth information, summary reports, speeches, contract agreements, documentary letters, experiences, teaching materials, other sample essays, etc. If you want to learn about different sample formats and writing methods, please pay attention!刀具检测报告在现在社会,报告的用途越来越大,要注意报告在写作时具有一定的格式。

基于深度学习的刀具磨损状态检测综述摘要:刀具磨损现象在切削加工中非常常见,且会对被加工产品的加工效率与精度造成严重影响。

本文以刀具磨损状态为研究对象,从检测信号、信号特征与提取、模式识别三个方面展开了深入分析,主要完成了对支持向量机、隐马尔可夫、人工神经网络以及模糊聚类等模型的构建,分析出深度学习在刀具磨损检测中的重要意义,旨在借助深度学习方法来实现对刀具磨损状态的准确判断。

关键词:刀具磨损;检测信号;信号特征与提取;模式识别1绪论近年来,现代制造技术的发展趋于自动化与智能化,在进行自动化加工时,对于被加工产品而言,无论是加工精度,还是表面质量,均会直接受到刀具磨损状态的影响,因此在进行加工时,对刀具磨损状态进行实时检测就变得尤为重要。

2检测信号在数控机床刀具进行切削时,会伴随诸多物理信号,刀具磨损状态的变化可由这些信号来反映,检测系统性能的优良取决于检测信号的选择,所选择检测信号应该具有不易受环境因素干扰、对刀具状态变化反映迅速、易于测量等特点。

无论是功率、切削力、电流、振动以及声发射等信号,还是温度信号和表面粗糙度信号等物理信号,均能够用来对刀具磨损状态进行识别以及检测,对振动传感器以及AE传感器进行了展示。

2.1切削力信号在进行切削时,随着刀具使用次数的增加,其刃部磨损程度会随之增加,与被加工工件之间的摩擦力也会跟着增加,最终导致切削力跟着增加,所以在进行切削时,对于刀具磨损程度来说,可将切削力信号视为其物理信号,能够用来对前者进行反映。

大部分研究人员以刀具磨损以及切削力为研究对象,通过对其的研究来完成对两者映射关系的建立。

2.2振动信号振动信号是由于切削过程中被加工产品与刀具刃部之间相互接触碰撞而产生的一种信号。

无论是刀具和被加工部件间所存在的动态相互作用,还是机器部件所存在的周期性运动,均能够导致机床振动的出现。

机床振动能够对加工性能带来不利影响,同时降低了刀具的使用寿命以及加工工件的表面质量,使刀具更易出现磨损。

复合片的性能检测方法1、耐磨性复合片的耐磨性一般是通过磨耗比这个指标来衡量的,但迄今为止国际上也没有制定统一的测试标准,几个主要的PDC生产国均有其自己的测试方法。

美国的GE公司采用的方法是用PDC来车削一种结构均匀的花岗岩棒,切削速度为180 m/min,切深为1 mm,进给量为0. 28 mm/r。

车削时用测力计测PDC的受力大小。

车削一定数量的花岗岩后,观察PDC 的磨损量。

磨损量是用投影显微镜测量被磨损部位的长宽尺寸,然后用计算机算出其体积,进行比较。

英国De Beers公司的方法与GE公司类似。

前苏联对PDC耐磨性的测定是用PDC 来刨削指定地区采来的石英砂岩。

石英砂岩采自顿涅茨地区托列兹露采厂,尺寸为500 mm×300 mm×250 mm。

PDC固定在牛头刨床的刀具上,测试时,切削速度为0. 55m/s,切深为0. 5mm,横向进给量为2. 8m/行程,每片PDC样品检测的切削长度为501 m。

PDC磨耗值为其金刚石层磨损面中心部分的线高度(用工具显微镜测量,误差为0.03mm)。

这2种方法各有优点:用砂轮可统一规范标准,即使不能完全规范标准,也相差不大,且能通过计算求出较准确的磨削值。

用花岗岩更加符合应用范畴。

但它们的缺点也是很明显的:只对复合片局部测试,不能判断整个复合片的质量;只能判断复合片的耐磨性能优劣,不能找到磨耗比大小的原因,是一种破坏性实验。

国内通过6面顶合成出来的复合片一开始是采用工具磨床进行磨耗比测定,但误差甚大。

郑州磨料所和桂林金刚石厂首先提出要研制专用仪器,后由桂林金刚石厂陈朝华和彭为云等研制设备,郑州磨料所汪荣华、黄祥芬,桂林金刚石厂方啸虎等进行测试方法和标准的研究,得到了现在普遍使用的磨耗比测定仪和测定方法。

这种检测方法自动化程度高、检测效率高,且可大大降低劳动强度。

目前还有一种测试方法,主要是通过XRD、Raman光谱法及SEM等对复合片进行综合测试,这几种方法综合使用可对复合片金刚石层的耐磨性能做出准确的判断,不仅可判断复合片质量的优劣,还能给出复合片金刚石层耐磨性能优劣的原因及改进方法,这种方法还未普遍使用。

1目的为了规范CNC加工产品的加工标准及检验标准,给判定者提供可靠的依据2范围适用于本公司以及外协厂的CNC加工工件的可靠性验证和外观检验3检验项目及定义3.1刀纹:由于刀具磨损或摆动产生的纹路,通常有触感,呈浪状;3.2碰伤:由于操作不当产生碰撞或跌落行程塌陷状;3.3气孔、砂眼:由于铸造密度不够,形成不规则孔状缺陷或蜂窝状黑点;3.4擦伤:由于操作不当产品发生摩擦形成条状缺陷,或由于刀具附有残留切削废料形成螺旋线状缺陷;3.5段差(台阶):由于刀路斜接不顺畅,形成台阶状缺陷;3.6毛刺:由于刀具径向作用力导致局部切削废料未脱离工件形成锯齿状或条状缺陷;3.7缺料:由于刀具磨损后切削作用力过大导致产品薄弱处崩边或缺肉;3.8烂牙:由于攻丝底径偏小或偏大、底孔歪斜、丝锥磨损导致螺纹局部紊乱、无螺纹、牙型不符3.9压伤:由于加工治具存有切削残渣或受外力影响,将杂质压入产品内部呈凹陷状缺陷;3.10裂纹:由于铸造致密度不够或刀具磨损导致切削作用力过大造成薄弱处呈撕裂状缺陷;3.11切削不良:由于产品在治具固定位置发生偏移或刀具相对坐标发生变化造成切削量过大或偏小;包括过切或少切,其中少切也叫多料;3.12孔偏:由于定位不当或加强柱歪斜,甚至压铸产品缩水不均导致孔位与该孔所在加强柱中心发生偏离;3.13倒角不良:由于装配或安全因素对产品锐边进行工艺倒角,若图面无特殊要求按照C0.2±0.1管控,螺纹倒角须保证攻丝披锋不高出螺丝柱顶面(即披锋高度要低于倒角高度),倒角不良分两种状况:a、倒角过大,由于刀具或程序控制存有吃刀过深,造成倒角偏大或倒角偏小;倒角后存有锐边或翻边披锋;b、倒角不均(倒角大小边),由于产品变形,或治具装夹存有松动,导致倒角宽度存有不规则形状,治具装夹松动常伴随振刀纹路出现。

3.14牙平(牙浅):由于螺纹底孔偏大导致螺纹滑牙或扭力不够,目视时螺纹呈锥形平台;3.15结构不符:产品与3D存有不相符,常有多料、少料、孔(轴、柱)圆度不符;3.16变形:由于工件材质影响,工件加工后厚薄度及韧性产生变化,改变了工件原本的形态,从而导致产品外形不平整或扭曲;4判断方法4.1A级面:产品经过组装后直接外露的表面,通常讲外观面4.2B级面:产品经过组装后不直接外露的表面,但旋转一定角度后能直接观察的表面;4.3C级面:产品经过组装后不直接外露的表面,且需要拆除某些部件后才能观察到的表面;4.4线性类缺陷判断法长度*宽度*深度*个数L *W *H *N4.5孔状类缺陷判断法面积*深度*个数A *H *N5CNC加工工件检验标准。

CNC刀具设计规范1.材料选择:CNC刀具通常由高速钢、硬质合金或陶瓷制成。

在选择材料时,需要考虑工件材料的切削性能、刀具强度和耐磨性等因素。

2.刀片几何形状:刀片的几何形状包括刀尖半径、刀尖角度、刃长、刃角等。

这些参数的选择应根据具体的加工要求和材料特性来确定,以确保切削力的合理分布和切削效果的良好。

3.刀柄设计:刀柄是刀具的支撑和固定部分,应具备足够的强度和刚度,以抵抗切削力和振动。

刀柄的设计应考虑切削过程中产生的高温和冷却需求,以防止变形和磨损。

4.刀具涂层:涂层能够提高刀具的硬度、润滑性和耐磨性,延长刀具寿命。

常用的刀具涂层包括TiN、TiCN、Al2O3、TiAlN等。

刀具涂层的选择应根据工件材料和切削条件来确定。

5.刀具槽设计:刀具槽是为了移除切屑和冷却切削区域而设计的。

在刀具槽的设计中,需要考虑切屑的形态、流动性和冷却效果。

刀具槽的尺寸和形状应根据切屑类型、切削速度和深度来选择。

6.刀具固定方式:刀具的固定方式直接影响到刀具变形和位置的稳定性。

常见的固定方式包括机械夹紧、热胶固定、螺栓固定等。

根据刀具的形状、尺寸和工艺要求来选择合适的固定方式。

7.刀具磨削:刀具的磨削是为了恢复其刃状、锋利度和表面质量。

刀具磨削需要控制磨削力、温度和磨削液的流量和质量。

刀具磨削的参数应根据刀具材料、形状和切削要求来确定。

8.刀具检测:刀具在使用前和使用过程中需要进行检测,以确保其性能和质量。

常用的检测方法包括外径测量、刃磨深度测量、焊接性能检测等。

刀具检测结果应符合相关标准和要求。

9.刀具保养:刀具在使用过程中需要进行保养和维护,以延长其寿命和保持良好的切削性能。

保养包括刀具清洁、润滑、涂层修复等。

保养周期和方法应根据刀具类型和使用情况来确定。

10.刀具标识:刀具的标识应清晰、准确、耐久,并包含相关的信息,如刀具型号、材料、涂层等。

刀具标识有助于追溯和管理刀具,并提供了刀具使用和维护的参考。

以上是CNC刀具设计规范的一些重要内容,设计和制造CNC刀具时应遵循这些规范,以确保刀具的性能和质量,提高加工效率和产品质量。

铣削加工中的表面缺陷检测最近,铣削加工中的表面缺陷问题一直是制造业关注的热点。

由于铣削机床和加工工艺的限制,铣削加工中会产生一些表面质量缺陷,如毛刺、凸起、坑洞、裂纹等。

这些缺陷对产品的外观和机械性能均有不良影响,因此在铣削加工中进行缺陷检测至关重要。

1. 表面缺陷分类表面缺陷主要分为以下几类:(1)毛刺:是指工件表面因削切刃脱落或削切刃前期局部受损而形成的边缘的锋利突起。

(2)铣痕:是指工件表面呈线状、弧形或波浪形的蹊跷痕迹。

(3)坑洞:是指工件表面出现的凹陷,有的是杂质或飞灰进入刀具与工件接触面导致的,有的则是材料硬度不一或成分不均匀导致的。

(4)裂纹:是指工件表面的宽度小于深度的微小断裂。

裂纹有劣化、疲劳等性质,会使零件的载荷寿命大大降低甚至失去使用价值。

2. 表面缺陷检测方法在铣削加工中,表面缺陷检测方法主要分为目视检测和仪器检测两种。

(1)目视检测法目视检测法是一种简单的缺陷检测方法,适用于表面缺陷较明显的工件。

检测时,操作工人用肉眼观察工件表面,并进行分类记录。

这种检测方法的优点是费用较低,可以快速地发现表面缺陷;缺点则是操作人员需要经验丰富,对零件质量的判断准确度有一定的局限性。

(2)仪器检测法仪器检测法是比较常用的检测方法,可以通过一些专用仪器进行表面缺陷检测,精度和可靠性较高。

常用的方法有:①激光三角测量法:该方法基于激光的三角形法,检测精度高,适用于对细小缺陷的检测。

②视觉检测法:该方法基于摄像机和图像处理技术,适用于捕获工件表面的图像,分析图像中的缺陷,并进行记录。

③电容感应检测法:该方法是利用电容感应仪测量工件表面上电容场的变化,来检测凸起、凹陷等缺陷。

3. 表面缺陷处理方法铣削加工中出现表面缺陷时,需要采取相应的处理措施。

根据缺陷类型的不同,处理方法也会有所不同。

(1)毛刺:毛刺通常可以通过打磨或去毛刺设备来处理,去毛刺设备包括针式去毛刺设备、刀具去毛刺设备等。

(2)铣痕:铣痕的处理方法主要有局部打磨和抛光、多次铣削、更换切削刀具等。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

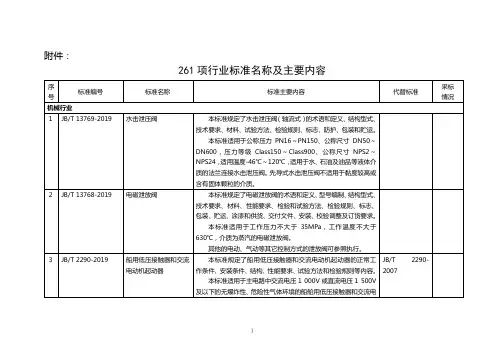

国家经济贸易委员会公告2002年第44号——批准166项机械行业标准文章属性•【制定机关】国家经济贸易委员会(已撤销)•【公布日期】2002.07.16•【文号】国家经济贸易委员会公告2002年第44号•【施行日期】2002.12.01•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】正文国家经济贸易委员会公告(2002年第44号)国家经贸委批准166项机械行业标准,现予公布。

自2002年12月1日起实施。

以上标准由机械工业出版社出版发行。

附件:166项机械行业标准名称及编号国家经济贸易委员会二00二年七月十六日附件:166项机械行业标准名称及编号序号标准编号标准名称被代替标准号采标情况1 JB/T10314.1-2002 YRKS、YRKS-W、YRQF系列高压绕线转子三相异步电动机技术条件(机座号355~630)2 JB/T10314.2-2002 YRKK、YRKK-W系列高压绕线转子三相异步电动机技术条件(机座号355~630)3 JB/T10315.1-2002 YKS、YKS-W、YQF系列高压三相异步电动机技术条件(机座号355~630)4 JB/T10315.2-2002 YKK、YKK-W系列高压三相异步电动机技术条件(机座号355~630)5 JB/T3322-2002信号继电器JB/T3322-19946 JB/T3346-2002反时限过电流继电器JB/T3346-19937 JB/T3375-2002锅炉用材料入厂验收规则JB/T3375-19918 JB/T3777-2002保持中间继电器JB/T3777-19939 JB/T3778-2002延时中间继电器JB/T3778-1993 10JB/T3779-2002快速中间继电器JB/T3779-1993 11JB/T3780-2002普通中间继电器JB/T3780-199312JB/T3945-2002冲击继电器JB/T3945-1995 13JB/T3962-2002综合重合闸技术条件JB/T3962-1991 14JB/T4270-2002房间空调器风扇电动机JB/T4270-1986 通用技术条件15JB/T5777.2-2002电力系统二次电路用控制及继电保护屏(柜、台)通用技术条件JB/T5777.2-199116JB/T5777.3-2002电力系统二次电路用控制及继电保护屏(柜、台)基本试验方法JB/T5777.3-199117JB/T5861-2002两个输入激励量的方向继电器及功率继电器JB/T5861-1991非等效IEC255-12198018JB/T5877-2002低压固定封闭式成套开关设备JB/T5877-199119JB/T6488.6-2002云母带聚酰亚胺薄膜粉云母带20JB/T6513-2002锅炉灭火保护装置JB/T6513-1992 21JB/T6514-2002电气转速信号装置JB/T6514-1992 22JB/T6516-2002电力系统稳定控制装置JB/T6516-1992 23JB/T7105-200235KV 变电站(所)成套集控保护屏、柜、台通用技术条件JB/T7105-199324JB/T7068-2002互感器用金属膨胀器JB/T7068-199325JB/T7638-2002湿热带电力系统二次电路用控制及继电器保护屏(柜、台)技术条件JB/T7638-199426JB/T10113-2002电阻焊设备两端与水冷连接块相连的次级连接电缆尺寸和特性JB/T10113-1999等同ISO5828:200127JB/T10316-2002低压成套开关设备和控制设备用母线架28JB/T10317-2002单相油浸式配电变压器技术参数和要求29JB/T10318-2002油浸式非晶合金铁心配电变压器技术参数和要求30JB/T10319-2002变压器用波纹油箱31JB/T10320-2002家用和类似用途电热器具用氮化硅电热元件32JB/T10321-2002电动工具用串励电动机B级绝缘结构寿命的评定33JB/T10322.1-2002电工用树脂浸渍玻璃纤维网格第1部分:定义和一般要求34JB/T10322.2-2002电工用树脂浸渍玻璃纤维网格第2部分:试验方法35JB/T10322.3-2002电工用树脂浸渍玻璃纤维网格第3部分:单项材料规范环氧玻璃纤维网格36JB/T10323-2002低压抽出式成套开关设备和控制设备主电路用接插件37JB/T10324-2002电气设备机柜通用技术条件38JB/T7070.1-2002调压器试验导则第1部分:接触调压器和接触自动调压器试验导则JB/T7070.1-199339JB/T7070.2-2002调压器试验导则第2部分:感应调压器和感应自动调压器试验导则JB/T7070.2-199340JB/T10325-2002锅炉除氧器技术条件41JB/T10326-2002在役发电机护环超声波检验技术标准42JB/T10327-2002耐火母线干线系统(耐火母线槽)43JB/T10328-2002低压固定面板式成套开关设备44JB/T56015-2002电磁式中间继电器可靠性指标及试验方法JB/T56015-199245JB/T10231.5-2002刀具产品检测方法第5部分:齿轮滚刀46JB/T10231.6-2002刀具产品检测方法第6部分:插齿刀47JB/T10231.7-2002刀具产品检测方法第7部分:圆拉刀48JB/T10231.8-2002刀具产品检测方法第8部分:板牙49JB/T10231.9-2002刀具产品检测方法第9部分:铰刀50JB/T10231.10-2002刀具产品检测方法第10部分:锪钻51JB/T10231.11-2002刀具产品检测方法第11部分:扩孔钻52JB/T10231.12-2002刀具产品检测方法第12部分:三面刃铣刀53JB/T10231.13-2002刀具产品检测方法第13部分:锯片铣刀54JB/T10231.14-2002刀具产品检测方法第14部分:键槽铣刀55JB/T10231.15-2002刀具产品检测方法第15部分:可转位三面刃铣刀56JB/T10231.16-2002刀具产品检测方法第16部分:可转位面铣刀57JB/T10231.17-2002刀具产品检测方法第17部分:可转位立铣刀58JB/T10231.18-2002刀具产品检测方法第18部分:可转位车刀59JB/T10231.19-2002刀具产品检测方法第19部分:键槽拉刀60JB/T10231.20-2002刀具产品检测方法第20部分:矩形花键拉刀61JB/T10313-2002量块检验方法62JB/T10329.1-2002电熔爆外圆加工机床第1部分:系列型谱63JB/T10329.2-2002电熔爆外圆加工机床第2部分:参数64JB/T10329.3-2002电熔爆外圆加工机床第3部分:精度检验65JB/T10329.4-2002电熔爆外圆加工机床第4部分:技术条件66JB/T10330.1-2002高速电火花小孔加工机第1部分技术条件67JB/T8487.1-2002活塞车床技术条件68JB/T2322.1-2002卧式车床性能试验方法69JB/T4371.1-2002无扳手三爪钻夹头第1部分:MODISO:10888-1999参数和精度检验JB/T4371.1~43712.2-199970JB/T4371.2-2002无扳手三爪钻夹头第2部分:技术条件JB/T4371.3-199971JB/T10332-2002车床用卡盘安全操作例行规范MODISO/TR13618:1993 72JB/T6344.2-2002滚齿机技术条件JB/T6344-1992 73JB/T4318.1-2002卧式带锯床第1部分:系列型谱JB/T4318.1-199674JB/T4318.2-2002卧式带锯床第2部分:参数JB/T4318.2-199675JB/T4318.3-2002卧式带锯床第3部分:精度检验JB/T4318.3-199676JB/T4318.4-2002卧式带锯床第4部分:技术条件JB/T4318.4-199677JB/T9930.1-2002立式带锯床第1部分:参数JB/T9930.1-1999JB/T9932.1-199978JB/T9930.2-2002立式带锯床第2部分:系列型谱JB/T9930.2-1999JB/T9932.2-199979JB/T9930.3-2002立式带锯床第3部分:精度检验JB/T9930.3-1999JB/T9932.3-199980JB/T9930.4-2002立式带锯床第4部分:技术条件JB/T9930.4-1999JB/T9932.4-199981JB/T9397-2002拉压疲劳试验机技术条件82JB/T9393-2002卧式软支承平衡机技术条件83JB/T9392-2002单面立式平衡机技术条件84JB/T9388-2002界面张力仪技术条件85JB/T9390-2002卧式硬支承平衡机技术条件86JB/T9501-2002温度磁补偿合金直流磁性测量方法JB/T9501-199987JB/T9497-2002钨铼热电偶丝及分度表JB/T9497-1999 88JB/T6839-2002放映银幕分类JB/T6839-1993 89JB/T5577-2002透射式投影器性能特性测定方法JB/T5577.1-1991JB/T5577.2-199190JB/T10334-2002激光打印机测试版(A4)91JB/T10335-2002直线运动滚动支承分类及代号方法92JB/T1460-2002高碳铬不锈钢滚动轴承零件热处理技术条件JB/T1460-199293JB/T5303-2002带座外球面球轴承补充结构外形尺寸JB/T5303-199194JB/T10336-2002滚动轴承及其零件补充技术条件95JB/T7048-2002滚动轴承零件工程塑料保持架技术条件JB/T7048-1993JB/T6638-199396JB/T3370-2002滚动轴承万向节圆柱滚子轴承JB/T3370-199197JB/T2644-2002滚动轴承坐标镗床主轴2级圆锥滚子轴承技术条件JB/T2644-1991JB/T2645-199198JB/T10337-2002滚动轴承零件冲压保持架技术条件99JB/T5314-2002滚动轴承振动(加速度)测量方法JB/T5314-1991100 JB/T5302-2002外球面球轴承座补充结构外形尺寸JB/T5302-1991101 JB/T7363-2002滚动轴承零件碳氮共渗热处理技术条件JB/T7363-1994102 JB/T10338-2002滚动轴承零件磁粉探伤规程103 JB/T10339-2002光亮镀锌添加剂技术条件104 JB/T9130-2002单向楔块超越离合器JB/T9130-1999 105 JB/T10340-2002袋式除尘器用压差控制仪106 JB/T10341-2002滤筒式除尘器107 JB/T6494-2002料斗式塑料干燥机JB/T6494-1992108 JB/T6126-2002MLS MLN型立式水泥磨机 JB/T6126-1992109 JB/T10342-2002塑料挤出异型材辅机110 JB/T6990-2002MP型辊盘式磨煤机JB/T6990-1993111 JB/T10343-2002立式复合破碎机112 JB/T2104-2002油压千斤顶JB/T2104-1991 113 JB/T1388-2002复摆颚式破碎机JB/T1388-1992 114 JB/T7680-2002HP型碗式磨煤机JB/T7680-1995 115 JB/T6989-2002旋盘圆锥破碎机JB/T6989-1993 116 JB/T6988-2002弹簧圆锥破碎机JB/T6988-1993 117 JB/T6117-2002MLS粉磨系统原料易磨性试验方法JB/T6117-1992118 JB/T3264-2002简摆颚式破碎机JB/T3264-1993 119 JB/T1406-2002球磨机和棒磨机JB/T1406-1993 120 JB/T8871-2002机械密封用硬质合金密JB/T8871-1999 封环毛坯121 JB/T8872-2002机械密封用碳石墨密封环技术条件JB/T8872-1999122 JB/T10344-2002动力头式钻机123 JB/T10345-2002块偏心式自同步水平筛124 JB/T10346-2002块偏心式倾斜筛125 JB/T10347-2002磨擦式提升机磨擦衬垫126 JB/T10348-2002摩托车用齿形链条127 JB/T10349-2002干式喷砂机128 JB/T10350-2002液体喷砂机129 JB/T10351-2002超高压水切割机130 JB/T3271-2002链条炉排技术条件JB/T3271-1983 131 JB/T3595-2002电站阀门一般要求JB/T3595-1993132 JB/T4269-2002罩极异步电动机通用技术条件JB/T4269-1986133 JB/T4311.5-2002间接电阻炉RJ系列自然对流井式电阻炉JB/T4311.5-1991134 JB/T5355-2002变压器类产品机械制图补充规定JB/T5355-1991135 JB/T5356-2002电流互感器试验导则JB/T5356-1991 136 JB/T5357-2002电压互感器试验导则JB/T5357-1991137 JB/T5791-2002船用组合开关JB/T5791-1991 138 JB/T6323-2002减温减压装置JB/T6323-1992139 JB/T6329-2002船用低压熔断器JB/T6329-1992 JB/T7817-1995140 JB/T7565.2-2002隔爆型三相异步电动机技术条件第2部分:YB2-W、YB2-TH、YB2-THW、YB2-TA、YB2-TAW系列隔爆型三相异步电动机(机座号63-355)JB9596-1999141 JB/T7067-2002柱式调压器JB/T7067-1993 142 JB/T7070.3-2002调压器试验导则第3部分:磁性调压器试验导则JB/T7070.3-1993143 JB/T8449-2002柱式自动调压器JB/T8449-1996 144 JB/T9593.1-2002煤矿用隔爆型三相异步电动机技术条件第1部分:YBK2系列煤矿井下用隔爆型三相异步电动机(机座号100~315)JB9593-1999145 JB/T10352-2002YFB系列粉尘防爆型三相异步电动机(机座号63-355)技术条件146 JB/T10353.1-2002燃油加油机用隔爆型电动机技术条件第1部分:YBJY系列燃油加油机用隔爆型三相异步电动机(机座号63~100)147 JB/T10094-2002工业锅炉通用技术条件JB/T10094-1999148 JB/T10354-2002工业锅炉运行规程149 JB/T10355-2002锅炉用抛煤机技术条件150 JB/T10356-2002流化床燃烧设备技术条件151 JB/T10357-2002恒力碟簧支吊架152 JB/T10358-2002工业电热设备用水冷电缆153 JB/T10359-2002空调器室外机用塑料环境技术要求154 JB/T10360-2002YZ2系列起重及冶金用三相异步电动机技术条件155 JB/T5870-2002YZR系列起重及冶金用中型高压绕线转子三相异步电动机技术条件JB5870-1991156 JB/T6216-2002P系列屏蔽电动机技术条件JB/T6216-1992 157 JB/T7075-2002YZD系列起重用多速三相异步电动机技术条件JB/T7075-1993158 JB/T7076-2002YEZS系列起重用双速锥形转子制动三相异步电动机技术条件JB/T7076-1993159 JB/T7077-2002YZRE系列起重及冶金用电磁制动绕线转子三相异步电动机技术条件JB/T7077-1993160 JB/T7078-2002YZRF、YZRG系列起重及冶金用强迫通风型绕线转子三相异步电动机技术条件JB/T7078-1993161 JB/T7561-2002WZ系列起重及冶金用涡流制动器技术条件JB/T7561-1994162 JB/T7562-2002YEZX系列起重用锥形转子制动三相异步电动机技术条件JB7562-1994163 JB/T10361-2002低压成套开关设备和控制设备安全设计导则164 JB/T10069-2002放大机JB/T10069-1999 165 JB/T10070-2002人像镜头JB/T10070-1999 166 JB/T10362-2002数码照相机。