齿轮强度校核的新方法(图文)

- 格式:docx

- 大小:15.31 KB

- 文档页数:5

齿轮强度校核的新方法(图文)论文导读:使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYSParametricDesignLanguage),设计直齿圆柱齿轮模块与应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

关键词:ANSYS,直齿圆柱齿轮,接触应力,齿根弯曲应力0引言齿轮作为在机械结构中经常用到的重要的传动零件,其强度直接影响到整个机械结构的工作性能与寿命,然而在传统齿轮设计中,齿轮的强度校核过程与设计过程要紧是通过人工设计完成,计算繁琐,设计周期长且难以实现优化设计。

本文使用有限元分析法对渐开线标准圆柱直齿轮进行接触应力与齿根弯曲应力进行分析计算。

同时在有限元分析中,对AYSYS[1]软件进行二次开发,即应用了APDL[2]语言,自动实现了齿轮的参数精确建模,自习惯网格划分与有限元强度分析。

最后与传统经典方法进行了对比分析,证明了本方法的准确性。

具有实际操作性与推广价值。

论文发表。

1.齿轮强度分析的基本要求在机械专业中,减速机是要紧的重要的传动机构,而齿轮传动是其中最常见的实现方式。

论文发表。

因此齿轮零件的设计就显得尤为重要。

其中齿轮应力强度校核是齿轮结构设计的前提,只有相互啮合的齿轮通过了接触与弯曲强度校核计算,才能进行齿轮结构设计。

当然相互啮合的齿轮种类十分繁杂。

这里我们为方便起见,只考虑渐开线标准圆柱直齿轮的问题。

传统的应力强度校核计算十分烦琐,需要查阅机械设计手册中大量的数据(包含图形与图表)。

而传动机构中往往是多对齿轮啮合,其中有一对不符合要求,整个计算就得重来,耗费了设计者大量的精力。

因此借助计算机及相应软件完成对齿轮的优化设计十分必要。

使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

自己动手改,特别是图要加一个链传动,自己找图或者动手画,拍下来贴上去。

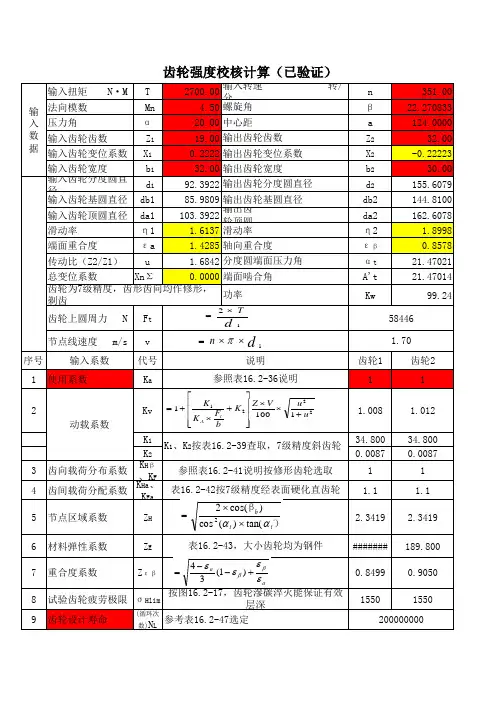

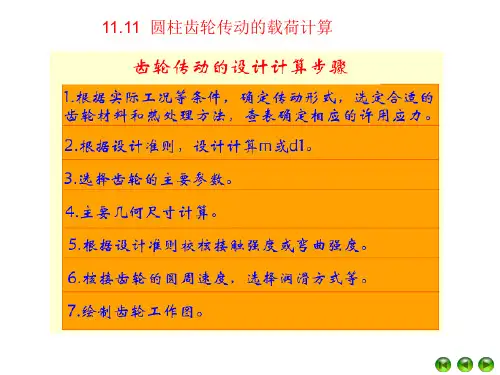

如果是按照课程设计画的草图,直接加;不是的话,按照当时计算的那个图画简图机械设计《课程设计》学院能源与动力工程班级热工B姓名学号指导老师目录第一章绪论第二章课题题目及主要技术参数说明2.1 课题题目2.2 主要技术参数说明2.3 传动系统工作条件2.4 传动系统方案的选择第三章减速器结构选择及相关性能参数计算3.1 减速器结构3.2 电动机选择3.3 传动比分配3.4 动力运动参数计算第四章齿轮的设计计算(包括小齿轮和大齿轮)4.1 齿轮材料和热处理的选择4.2 齿轮几何尺寸的设计计算4.2.1 按照接触强度初步设计齿轮主要尺寸4.2.2 齿轮弯曲强度校核4.2.3 齿轮几何尺寸的确定4.3 齿轮的结构设计第五章轴的设计计算(从动轴)5.1 轴的材料和热处理的选择5.2 轴几何尺寸的设计计算5.2.1 按照扭转强度初步设计轴的最小直径5.2.2 轴的结构设计5.2.3 轴的强度校核第六章轴承、键和联轴器的选择6.1 轴承的选择及校核6.2 键的选择计算及校核6.3 联轴器的选择第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算7.1 润滑的选择确定7.2 密封的选择确定7.3减速器附件的选择确定7.4箱体主要结构尺寸计算第八章总结参考文献第一章绪论本论文主要内容是进行一级圆柱直齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。

通过这次训练,使我们在众多方面得到了锻炼和培养。

主要体现在如下几个方面:(1)培养了我们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。

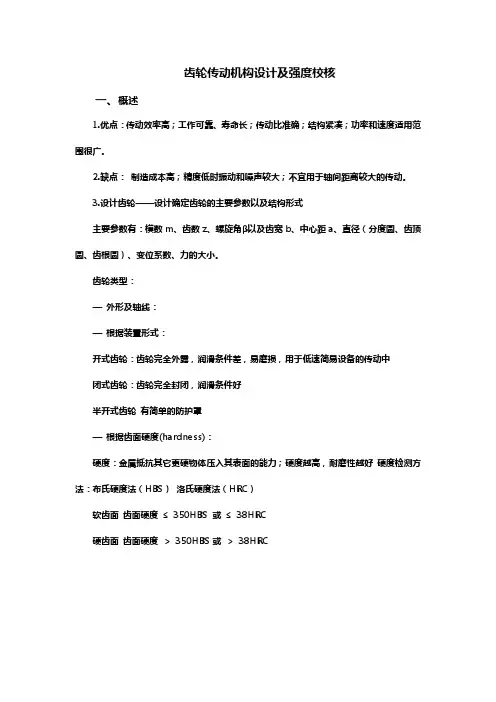

齿轮传动机构设计及强度校核一、概述1.优点:传动效率高;工作可靠、寿命长;传动比准确;结构紧凑;功率和速度适用范围很广。

2.缺点:制造成本高;精度低时振动和噪声较大;不宜用于轴间距离较大的传动。

3.设计齿轮——设计确定齿轮的主要参数以及结构形式主要参数有:模数m、齿数z、螺旋角β以及齿宽b、中心距a、直径(分度圆、齿顶圆、齿根圆)、变位系数、力的大小。

齿轮类型:—外形及轴线:—根据装置形式:开式齿轮:齿轮完全外露,润滑条件差,易磨损,用于低速简易设备的传动中闭式齿轮:齿轮完全封闭,润滑条件好半开式齿轮有简单的防护罩—根据齿面硬度(hardness):硬度:金属抵抗其它更硬物体压入其表面的能力;硬度越高,耐磨性越好硬度检测方法:布氏硬度法(HBS)洛氏硬度法(HRC)软齿面齿面硬度≤350HBS 或≤38HRC硬齿面齿面硬度>350HBS或>38HRC二.齿轮传动的失效形式和设计准则齿轮传动的失效形式1)轮齿折断(Tooth breakage)疲劳折断齿根受弯曲应力-初始疲劳裂纹-裂纹不断扩展-轮齿折断2)过载折断短时过载或严重冲击,静强度不够全齿折断—齿宽较小的齿轮局部折断—斜齿轮或齿宽较大的直齿轮措施:增大模数(主要方法)、增大齿根过渡圆角半径、增加刚度(使载荷分布均匀)、采用合适的热处理(增加芯部的韧性)、提高齿面精度、正变位等。

备注:疲劳折断是闭式硬齿面的主要失效形式!疲劳折断产生机理:齿面受交变的接触应力-齿面受交变的接触应力-润滑油进入裂纹并产生挤压-表层金属剥落-麻点状凹坑注意:凹坑先出现在节线附近的齿根表面上,再向其它部位扩展;其形成与润滑油的存在密切相关;常发生于闭式软齿面(HBS≤350)传动中;开式传动中一般不会出现点蚀现象(磨损较快);措施:提高齿面硬度和质量、增大直径(主要方法)等。

3、齿面胶合产生机理:高速重载-摩擦热使油膜破裂-齿面金属直接接触并粘接-齿面相对滑动-较软齿面金属沿滑动方向被撕落。

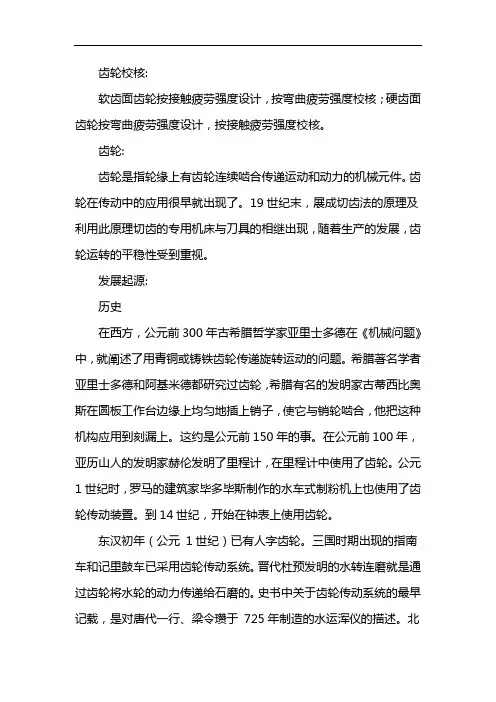

齿轮校核:软齿面齿轮按接触疲劳强度设计,按弯曲疲劳强度校核;硬齿面齿轮按弯曲疲劳强度设计,按接触疲劳强度校核。

齿轮:齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件。

齿轮在传动中的应用很早就出现了。

19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,随着生产的发展,齿轮运转的平稳性受到重视。

发展起源:历史在西方,公元前300年古希腊哲学家亚里士多德在《机械问题》中,就阐述了用青铜或铸铁齿轮传递旋转运动的问题。

希腊著名学者亚里士多德和阿基米德都研究过齿轮,希腊有名的发明家古蒂西比奥斯在圆板工作台边缘上均匀地插上销子,使它与销轮啮合,他把这种机构应用到刻漏上。

这约是公元前150年的事。

在公元前100年,亚历山人的发明家赫伦发明了里程计,在里程计中使用了齿轮。

公元1世纪时,罗马的建筑家毕多毕斯制作的水车式制粉机上也使用了齿轮传动装置。

到14世纪,开始在钟表上使用齿轮。

东汉初年(公元1世纪)已有人字齿轮。

三国时期出现的指南车和记里鼓车已采用齿轮传动系统。

晋代杜预发明的水转连磨就是通过齿轮将水轮的动力传递给石磨的。

史书中关于齿轮传动系统的最早记载,是对唐代一行、梁令瓒于725年制造的水运浑仪的描述。

北宋时制造的水运仪象台(见中国古代计时器)运用了复杂的齿轮系统。

明代茅元仪著《武备志》(成书于1621年)记载了一种齿轮齿条传动装置。

1956年发掘的河北安午汲古城遗址中,发现了铁制棘齿轮,轮直径约80毫米,虽已残缺,但铁质较好,经研究,确认为是战国末期(公元前3世纪)到西汉(公元前206~公元24年)期间的制品。

1954年在山西省永济县蘖家崖出土了青铜棘齿轮。

参考同坑出土器物,可断定为秦代(公元前221~前206)或西汉初年遗物,轮40齿,直径约25毫米。

关于棘齿轮的用途,迄今未发现文字记载,推测可能用于制动,以防止轮轴倒转。

1953年陕西省长安县红庆村出土了一对青铜人字齿轮。

根据墓结构和墓葬物品情况分析,可认定这对齿轮出于东汉初年。

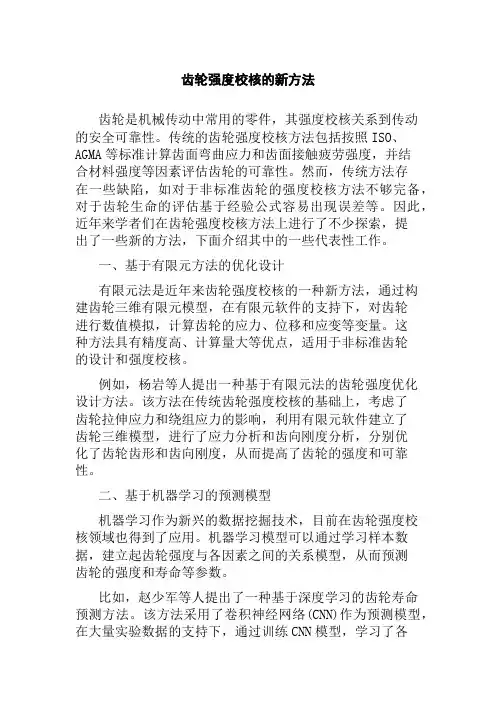

齿轮强度校核的新方法齿轮是机械传动中常用的零件,其强度校核关系到传动的安全可靠性。

传统的齿轮强度校核方法包括按照ISO、AGMA等标准计算齿面弯曲应力和齿面接触疲劳强度,并结合材料强度等因素评估齿轮的可靠性。

然而,传统方法存在一些缺陷,如对于非标准齿轮的强度校核方法不够完备,对于齿轮生命的评估基于经验公式容易出现误差等。

因此,近年来学者们在齿轮强度校核方法上进行了不少探索,提出了一些新的方法,下面介绍其中的一些代表性工作。

一、基于有限元方法的优化设计有限元法是近年来齿轮强度校核的一种新方法,通过构建齿轮三维有限元模型,在有限元软件的支持下,对齿轮进行数值模拟,计算齿轮的应力、位移和应变等变量。

这种方法具有精度高、计算量大等优点,适用于非标准齿轮的设计和强度校核。

例如,杨岩等人提出一种基于有限元法的齿轮强度优化设计方法。

该方法在传统齿轮强度校核的基础上,考虑了齿轮拉伸应力和绕组应力的影响,利用有限元软件建立了齿轮三维模型,进行了应力分析和齿向刚度分析,分别优化了齿轮齿形和齿向刚度,从而提高了齿轮的强度和可靠性。

二、基于机器学习的预测模型机器学习作为新兴的数据挖掘技术,目前在齿轮强度校核领域也得到了应用。

机器学习模型可以通过学习样本数据,建立起齿轮强度与各因素之间的关系模型,从而预测齿轮的强度和寿命等参数。

比如,赵少军等人提出了一种基于深度学习的齿轮寿命预测方法。

该方法采用了卷积神经网络(CNN)作为预测模型,在大量实验数据的支持下,通过训练CNN模型,学习了各因素之间的关联规律,成功地实现了齿轮寿命的预测。

这种方法具有自适应性强、精度高等优点。

三、基于反演方法的强度分析反演方法是一种基于逆问题和反演理论的分析方法,通过测量一些间接的或非直接的数据,推断原始问题的解。

在齿轮强度校核领域,反演方法可以通过测量齿轮的应力数据,反推得到齿轮的强度和材料性质等参数。

比如,王磊等人提出了一种基于反演方法的齿轮强度分析方法。

设计齿轮强度校核齿轮是一种常见的机械传动装置,广泛应用于机械设备中,它能够将电动机或其他动力源的转速和扭矩传递到机械装置中。

在设计齿轮时,强度校核是非常重要的,它能够确保齿轮在运行过程中具有足够的强度和刚度,能够承受来自外部载荷的影响,同时保持良好的运转性能和寿命。

齿轮传动中,主要的应力包括接触应力和弯曲应力。

接触应力是由于齿轮齿面之间的接触而产生的,它的大小与齿轮的载荷、齿数、模数、齿面硬度等因素有关。

弯曲应力是由于齿轮受到外部载荷而产生的弯曲应力,它的大小与载荷、模数、齿轮的几何尺寸以及材料强度等因素有关。

齿轮强度校核的目标是确保齿轮的强度能够满足设计要求,即在规定的工作条件下,齿轮的应力不超过材料的强度,以确保齿轮的安全可靠运行。

齿轮的强度校核一般由以下几个步骤组成:1.确定齿轮的载荷:根据机械传动系统的设计要求和操作条件,确定齿轮所受到的载荷大小和方向。

2.计算接触应力:根据载荷大小、齿数、模数、齿面硬度等参数,利用接触应力公式计算齿轮齿面的接触应力。

3.计算弯曲应力:根据载荷大小、模数、齿轮的几何尺寸,利用弯曲应力公式计算齿轮受到的弯曲应力。

4.检验强度校核:根据材料的强度参数,比较齿轮的接触应力和弯曲应力与材料强度之间的关系,判断齿轮的强度是否能够满足要求。

5.结构改进:如果齿轮的强度不满足要求,可以采取一些结构改进措施,如增加齿宽、增加齿数、优化齿形等,以提高齿轮的强度。

齿轮的强度校核需要考虑到多个因素,包括载荷、齿数、模数、齿厚、齿轮几何尺寸、材料强度等。

在进行强度校核时,需要进行合理的假设和简化,以简化计算和分析的复杂性。

同时,还需要考虑齿轮的疲劳寿命和可靠性等因素,以确保齿轮的长期使用性能和可靠性。

总之,齿轮强度校核是设计齿轮时非常重要的一环,它能够确保齿轮具有足够的强度和刚度,能够承受来自外部载荷的影响,同时保持良好的运转性能和寿命。

在进行强度校核时,需要综合考虑多个因素,并进行合理的假设和简化,以确保齿轮设计的准确性和可靠性。

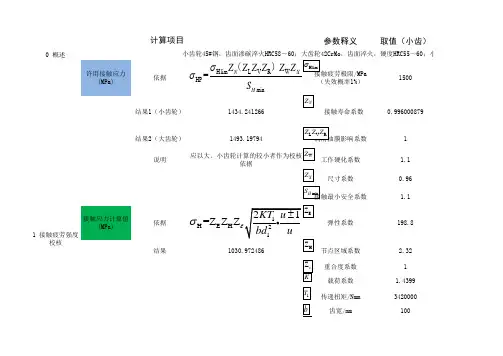

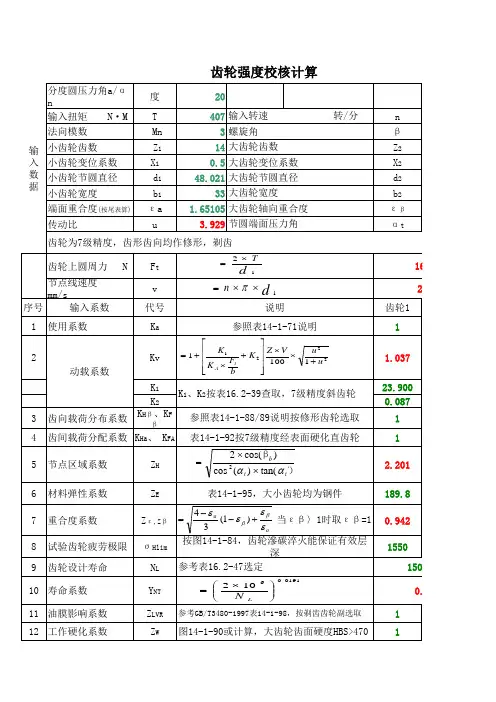

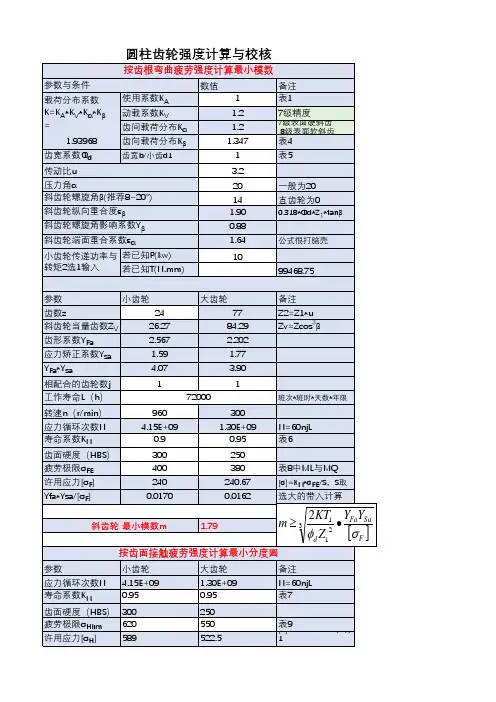

齿轮设计校核 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】问题 : 对直齿圆柱齿轮减速器,小齿轮为50齿,大齿轮75齿,模数为4,材料都为40Cr 。

小齿轮速度为2300转每分钟,传递的功率为235KW,不用考虑效率。

工作年限为10年,每天2小时,轻微震动齿轮几何尺寸计算<1>计算分度圆直径<2>计算中心距1按齿面接触疲劳强度设计校核各参数值的确定⑴小齿轮传递的扭矩⑶由参考文献[2]表,可取齿宽系数0.1=d φ。

⑷由参考文献[2]表知弹性系数MPa Z E 8.189=。

⑸由参考文献[2]图知节点区域系数5.2=H Z⑹齿数比 1.5u =。

⑺计算端面重合度计算载荷系数(1)由参考文献[2]表查得使用系数 1.2A K =。

因(2)由参考文献[2]图查得动载荷系数 1.25v K =。

(3)由参考文献[2]图查得齿向载荷分布系数 1.421K β=。

(4)由参考文献[2]表查得齿间载荷分配系数 1.0K α=。

故载荷系数 1.2 1.25 1.421 1.0 2.1315A v K K K K K βα==⨯⨯⨯=。

计算接触疲劳许用应力由参考文献[2]图和图取接触疲劳极限应力lim1600H MPa σ=、lim2600H MPa σ=。

小齿轮1与大齿轮2的应力循环次数分别为由参考文献[2]图查得寿命系数120.90,0.90N N Z Z ==.0。

由参考文献[2]表,取安全系数0.1=H S ,得 []1lim110.96005401.0N H H H Z MPa S σσ⨯=== []2lim220.96005401.0N H H H Z MPa S σσ⨯=== 故取 [][]2540H H MPa σσ== 按齿面接触疲劳强度校核由前面计算知 2.1315H K =,51975810.T N mm =⋅,1.0d Φ=,1200d mm =, 1.5u =,2.5H Z =,1/2189.8E Z MPa =,0.841Z ε=将它们代入参考文献[2]式(10-10)中计算得故齿面接触疲劳强度满足要求。

齿轮传动机构设计及强度校核一、概述1.优点:传动效率高;工作可靠、寿命长;传动比准确;结构紧凑;功率和速度适用范围很广。

2.缺点:制造成本高;精度低时振动和噪声较大;不宜用于轴间距离较大的传动。

3.设计齿轮——设计确定齿轮的主要参数以及结构形式主要参数有:模数m、齿数z、螺旋角β以及齿宽b、中心距a、直径(分度圆、齿顶圆、齿根圆)、变位系数、力的大小。

齿轮类型:—外形及轴线:—根据装置形式:开式齿轮:齿轮完全外露,润滑条件差,易磨损,用于低速简易设备的传动中闭式齿轮:齿轮完全封闭,润滑条件好半开式齿轮有简单的防护罩—根据齿面硬度(hardness):硬度:金属抵抗其它更硬物体压入其表面的能力;硬度越高,耐磨性越好硬度检测方法:布氏硬度法(HBS)洛氏硬度法(HRC)软齿面齿面硬度≤350HBS 或≤38HRC硬齿面齿面硬度>350HBS或>38HRC二.齿轮传动的失效形式和设计准则齿轮传动的失效形式1)轮齿折断(Tooth breakage)疲劳折断齿根受弯曲应力-初始疲劳裂纹-裂纹不断扩展-轮齿折断2)过载折断短时过载或严重冲击,静强度不够全齿折断—齿宽较小的齿轮局部折断—斜齿轮或齿宽较大的直齿轮措施:增大模数(主要方法)、增大齿根过渡圆角半径、增加刚度(使载荷分布均匀)、采用合适的热处理(增加芯部的韧性)、提高齿面精度、正变位等。

备注:疲劳折断是闭式硬齿面的主要失效形式!疲劳折断产生机理:齿面受交变的接触应力-齿面受交变的接触应力-润滑油进入裂纹并产生挤压-表层金属剥落-麻点状凹坑注意:凹坑先出现在节线附近的齿根表面上,再向其它部位扩展;其形成与润滑油的存在密切相关;常发生于闭式软齿面(HBS≤350)传动中;开式传动中一般不会出现点蚀现象(磨损较快);措施:提高齿面硬度和质量、增大直径(主要方法)等。

3、齿面胶合产生机理:高速重载-摩擦热使油膜破裂-齿面金属直接接触并粘接-齿面相对滑动-较软齿面金属沿滑动方向被撕落。

材料及热处理;选择小齿轮材料为磷青铜,牌号QSn6.5—0.1,硬度为280HBS , 大齿轮为SUS304,硬度为240HBS 精度等级选为8级精度为了保证原来设计的齿轮中心距235.5mm ,如所选的大小齿轮的中心距与现在中心距相差很大,则在安装的过程中会存在干涉。

则试选小齿轮的齿数Z1=31,按照传动比为1:4则大齿轮的齿数Z2=124,因为开式齿轮传动只需计算其齿根弯曲强度mA 的值因为圆柱直齿轮,所以其螺旋角=0,mA 的取12.6K 为载荷系数 K=(1.2~2) K 值取1.5 T1为步进电机的容许转矩 T1=37N.mFSY 为复合齿廓系数1866.473.142.2=⨯=∙=sa Fa FS Y Y Y1613.093151===d bd ψB 为有效齿宽15Z1为齿数,初选的齿数为Z1=31该材料为磷青铜,lim5.0F PE FP σσσ==3211FPd FSm n Z Y KT A m σψ≥a 268lim MP F =σ=2.24688.22.124.2)2.1~1.1(=⨯==n m m所以小齿轮的模数取m=3,Z1=31,大齿轮的模数取m=3,Z1=124其中心距()()mm5.23223124312a 21=⨯+=+=m z z该齿轮副复合现在设备的要求。

323211268311613.01866.4375.16.12⨯⨯⨯⨯⨯=≥FPd FSm n Z Y KT A m σψ根据重新校核的齿轮齿数和模数,确定齿轮的精度,主要是公法线的长度。

所谓公法线长度,是指齿轮千分尺跨过k 个尺所量得的齿廓间的法向距离。

在测量齿轮公法线长度时,要求测头的测量平面在齿轮分度圆附近与左、右齿廓相切,因此跨齿数k 不是任取得。

当齿形角α=20°,齿数为z 时,取5.09+=z k的整数(四舍五入)。

对于直齿圆柱齿轮,公法线长度的公称值W 可按下式计算ααπαs i n 2])5.0([c o s xm zinv k m W ++-=式中:m ————被测齿轮模数; α————齿形角; z —————齿数; k —————跨齿数; x —————变位系数。

齿轮强度校核02齿轮强度校核1(齿轮参数传递功率:600KW输入转速:25.68rpm 输出转速:6.0rpmZ1=25 M=36 42CrMoZ2=107 M=36 ZG35CrMo齿宽:600mm热处理:a)软齿面 b)硬齿面(中频表面淬火)2(强度校核1) 按软齿面校核a) 系数选择使用系数Ka=1.25 动载系数Kv=1.2 齿向载荷分布系数KH=1.025 KF=1.0 齿间载荷分布系数Kh=1.2 Kf=1.2 应力修正系数Ysa1=1.58 Ysa1=1.8 弹性系数Ze=189.8 寿命系数ZN1=1.6 ZN2=1.58 YN1=2.3 YN2=2.2齿形系数Yfa1=2.75 Yfa2=2.3b) 确定疲劳极限接触疲劳极限σh1=1180mpa σh2=650mpa弯曲疲劳极限σf1=380mpa σf2=300mpa最小接触安全系数SH=1.1最小弯曲安全系数SH=1.3c) 计算结果σH1(mpa) 3631.825 σF1(mpa) 2185 许用接触应力许用弯曲应力σH2(mpa) 1889.68 σF2(mpa) 1380σh1(mpa) 529.92 σf1(mpa) 74.73 计算接触应力计算弯曲应力σh2(mpa) 477.10 σf2(mpa) 71.202) 按硬齿面校核a) 系数选择使用系数Ka=1.25 动载系数Kv=1.2 齿向载荷分布系数KH=1.05 KF=1.01 齿间载荷分布系数Kh=1.1 Kf=1.1 应力修正系数Ysa1=1.58 Ysa1=1.8 弹性系数Ze=189.8 寿命系数ZN1=1.6 ZN2=1.58 YN1=2.3 YN2=2.2齿形系数Yfa1=2.75 Yfa2=2.31b) 确定疲劳极限接触疲劳极限σh1=1200mpa σh2=700mpa弯曲疲劳极限σf1=400mpa σf2=350mpa最小接触安全系数SH=1.2最小弯曲安全系数SH=1.5d) 计算结果σH1(mpa) 3385.6 σF1(mpa) 2108.33 许用接触应力许用弯曲应力σH2(mpa) 1865.45 σF2(mpa) 1349.33σh1(mpa) 513.52 σf1(mpa) 70.17 计算接触应力计算弯曲应力σh2(mpa) 462.32 σf2(mpa) 66.862下面是赠送的团队管理名言学习,不需要的朋友可以编辑删除!!!谢谢!!!1、沟通是管理的浓缩。

齿轮强度校核的新方法(图文)论文导读:使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的依据,实现变速器齿轮的计算机辅助设计,可以加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYSParametricDesignLanguage),设计直齿圆柱齿轮模块以及应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

关键词:ANSYS,直齿圆柱齿轮,接触应力,齿根弯曲应力

0引言

齿轮作为在机械结构中经常用到的重要的传动零件,其强度直接影响到整个机械结构的工作性能和寿命,然而在传统齿轮设计中,齿轮的强度校核过程和设计过程主要是通过人工设计完成,计算繁琐,设计周期长且难以实现优化设计。

本文采用有限元分析法对渐开线标准圆柱直齿轮进行接触应力和齿根弯曲应力进行分析计算。

并且在有限元分析中,对AYSYS[1]软件进行二次开发,即应用了APDL[2]语言,自动实现了齿轮的参数精确建模,自适应网格划分和有限元强度分析。

最后和传统经典方法进行了对比分析,证明了本方法的准确性。

具有实际操作性和推广价值。

论文发表。

1.齿轮强度分析的基本要求

在机械专业中,减速机是主要的重要的传动机构,而齿轮传动是其中最常见的实现方式。

论文发表。

因此齿轮零件的设计就显得尤为重要。

其中齿轮应力强度校核是齿轮结构设计的前提,只有相互啮合的齿轮通过了接触和弯曲强度校核计算,才能进行齿轮结构设计。

当然相互啮合的齿轮种类十分繁杂。

这里我们为方便起见,只考虑渐开线标准圆柱直齿轮的问题。

传统的应力强度校核计算十分烦琐,需要查阅机械设计手册中大量的数据(包括图形和图表)。

而传动机构中往往是多对齿轮啮合,其中有一对不符合要求,整个计算就得重来,耗费了设计者大量的精力。

因此借助计算机及相应软件完成对齿轮的优化设计十分必要。

使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的依据,实现变速器齿轮的计算机辅助设计,可以加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYS Parametric Design Language),设计直齿圆柱齿轮模块以及应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

2.问题研究的主要方法及实例

本文以ANSYS软件为平台,以直齿圆柱齿轮为实例,研究了在ANSYS 环境下实现直齿轮精确建模和应力分析的方法,并与弹性力学和机械手册的计算结果进行了比较。

2.1ANSYS软件介绍

ANSYS是一个大型通用有限元软件。

在机械结构系统中.主要在于分析机械结构系统受到负载后产生的力学效应.如位移、应力、变形等.根据该结果判断是否符合设计要求。

2.2 APDL介绍

APDL即ANSYS参数化设计语言(ANSYSParametric Design Language),用于自动利用参数(变量)创建模型。

很适于在系统之上根据特定的需要进行二次开发。

2.3 渐开线直齿圆柱齿轮的参数化二维建模

本文以《机械设计手册》[3]中第八章计算例题为实例。

渐开线圆柱直齿轮建模前的参数如表1所示:

表1渐开线圆柱直齿轮参数表

模数/ M=8 齿数Z1=30 Z2=95 压力角a_fdy=20o 顶隙系数haX=1 齿顶高系数cX=0.25 齿宽/ B=0.24

2.4 交互式人机对话

渐开线直齿圆柱齿轮成型时,首先在ANSYS中应用APDL中的*ASK命令实现人机对话,输入模型关键数据。

都通过在宏中包含*ASK命令,该宏就可以提示用户输入某个参数的值。

*ASK命令的格式为:

首先,用ANSYS导入文件The Gear Model of JXP,然后根据弹出的对话框输入数据,本程序输入值为例题。

1〉输入齿轮模数M=8,其命令流为

图1输入齿轮模数

2〉输入其他参数略。

2.5 构造齿轮的端面渐开线齿轮轮廓

利用已输入模型关键数据,根据标准齿轮的几何尺寸公式应用APDL 编写齿轮的几何尺寸计算程序。

应用APDL的基本特性将齿轮的几何尺寸由计算机自动计算,并把建立模型所需关键数据保存到数组中。

2.6 端面渐开线的绘制

按照APDL的语法规则写出表达式。

然后可以根据齿轮的参数绘制出完整的端面渐开线齿轮轮廓曲线,即得到该渐开线直齿圆柱齿轮齿形轮廓。

论文发表。

3.有限元模型的建立与求解

3.1建立数学模型、齿轮计算前处理

选取单元为2维4节点轴对称单元,形状为四边形Quad,采用四边形自由网格划分。

图2 有限元网格划分图

3.2 定义接触对

由于在理论计算中只即使一对齿轮相互作用,故在建模时只定义一对接触对。

定义接触对时,理论上要考虑最先接触的一对齿轮,否则有可能因为计算量过大导致溢处,而无法得到计算结果。

在定义接触对时要将接触对定义为非对称接触。

3.3 施加边界条件和荷载:

(1) 先在总体柱坐标系下固定第一个齿轮(主动轮)的轴功率孔上所有节点的径向位移。

(2) 再对第二个齿轮(从动轮)的轴功率孔上所有节点施加各个方向位移约束

(3)荷载计算,因为转矩由圆轴通过轴功率孔传给齿轮,所以把转矩分解成轴功率孔的节点上的周向力。