铜渣的资源化处理

- 格式:pdf

- 大小:239.67 KB

- 文档页数:6

直接利用所谓直接利用就是对那些成分明确的纯废料,直接回炉配炼成某种牌号或与之相近的合金的利用方法。

为了确保新合金的质量,生产中常用纯金属调成分。

配炼的新合金.既可用于加工成板、带、管、棒、丝等型材、线材,又可以用于铸造铜零件、铜器皿等。

现在.不少再生铜生产的冶炼厂企业都十分重视废料的直接利用.所以在冶炼工序上的废表脚边角余料很少流向社会,在工厂内就回炉重熔了。

随着我国铜资源的短缺.每年从国外进口一部份含铜废料。

但我国在整体上的直接利用水平还不够高,抓废杂铜的再生利用,首先要提高废杂铜的直接利用率。

从冶金学和经济学的角度分析,废杂铜的直接利用所采用的流程最短.方法最简单.投资省、成本低、能耗少,经济效益好。

从汽车水箱中回收焊锡大多数汽车水箱都是由黄铜带做的,各个结合部位均用焊锡焊接。

一只解放牌汽车水箱含焊锡0.5-0. 7千克。

一般再生铜企业都不够注意锡的回收,为了省事.不经任何预处理就直接同黄杂铜一起送入阳极炉熔炼生产出阳极板。

由于有焊锡.含铅、锡高.精炼时间长•燃料消耗大.产生的阳极板往往因含杂质高而达不到电解工序的要求,需回炉再进行精炼。

从废水箱中回收焊锡通常在脱锡炉中进行,控炉测温在4 5 0°C〜5 0 0°C保温4小时。

在此过程中,焊锡因熔点低而熔化,再汇集并滴落到盛锡容器中.然后将盛锡器自脱锡炉中取出并浇铸成焊锡条。

用黄铜屑净化硫酸锌溶液脱铜再生铜企业收进的黄杂铜中有很大部分是黄铜屑,用来冶炼再生铜是比较困难的。

主要是加料周期长,炉况不正常,炉结严重。

如用黄铜屑净化硫酸浸出鼓风炉、转炉、反射炉烟尘的浸出液.可直接得到品位8 5 %〜9 3%的海绵铜,而黄铜屑中的锌在置换中进入溶液,大大提高了溶液中的锌浓度。

例如当用含铜5 9.3%、锌3 9.1 %的黄铜屑在8 0°C~ 9 0 °C 温度下置换含铜6 5 . 3克/升、锌1 1.6克/升、硫酸1 2 %的溶液5小时,则溶液中的铜可降至4 . 5 5克/升.锌升至8 3 . 5 2克/升。

冶炼铜渣的用途和作用冶炼铜渣是指在铜矿石冶炼过程中形成的残渣,其中包含铜、硫、铁等元素。

在传统的冶炼过程中,铜渣被视为废弃物,通常被堆放或直接排放。

然而,近年来,人们开始发现铜渣具有潜在的经济和环境价值。

以下是冶炼铜渣的用途和作用的详细介绍:1. 冶金原材料:铜渣中含有较高比例的铜、硫和铁等金属元素,可以通过进一步的精炼和提纯过程,提取这些金属以用于再次生产。

这可以大大节约能源和资源,并降低对矿石开采的需求。

2. 水泥生产:铜渣可以用作水泥生产的原料之一。

铜渣中的硅、铝和铁元素可以与石灰石和粉煤灰等原料共同反应,形成水泥熟料。

在煅烧过程中,铜渣的矿物成分可以发生结晶转变,形成一种稳定的水泥熟料,并提供附加的金属元素,如铜、锌、镍等。

3. 塑料增强剂:将铜渣与塑料混合,可以制成一种新型的复合材料。

铜渣中的硅和铁元素可以增强塑料的力学性能,并提高抗冲击和耐热性能。

此外,铜的导电性和导热性可以改善塑料的导电和散热性能。

4. 硅材料生产:铜渣中含有大量的二氧化硅,可以通过炼铁渣的碳还原和煅烧处理,提取纯度较高的硅材料。

这些硅材料可以用于制备太阳能电池、集成电路和玻璃等高科技产品。

5. 环境修复:铜渣中的硫元素可以被微生物转化为硫酸盐或硫酸,用于修复酸性土壤和废水。

此外,铜渣中的铁元素可以用于去除废水中的砷、汞等有毒金属物质。

6. 建材制造:铜渣经过破碎和筛分后,可以制成人工石料和制砖等建筑材料。

这些建材具有一定的强度和耐候性能,并可以替代天然石材和粘土砖等传统材料。

7. 道路铺设:将铜渣与沥青混合,可以制成一种特殊的道路铺设材料。

这种铜渣沥青混合料具有较高的强度和耐久性,并可以降低道路噪音和车辆排放物的污染。

8. 硝酸生产:铜渣中的硫元素可以被氧化为二氧化硫,在进一步的化学反应中,制备硝酸。

硝酸是一种重要的化工原料,广泛用于制备化肥、炸药和涂料等工业产品。

综上所述,冶炼铜渣可以通过适当的资源化利用,实现经济效益和环境效益的双赢。

铜渣处置现状分析报告1. 引言1.1 概述铜渣是在铜冶炼过程中产生的一种废弃物,其处理方式直接影响着环境保护和资源利用的效率。

本报告旨在分析当前铜渣的处理现状,探讨铜渣处理方法的优劣以及对铜渣处理效果进行评估。

通过对铜渣产生情况、处理方法和效果进行全面调研和分析,旨在为相关冶炼企业提供科学、可行的处理对策和建议,实现对铜渣资源的高效利用和环境保护的双赢局面。

1.2 文章结构文章结构部分的内容:本报告主要分为三个部分,包括引言、正文和结论。

引言部分主要概述了铜渣处理的背景和重要性,介绍了本报告的结构和目的,为读者提供了对报告整体内容的预览。

正文部分包括铜渣产生情况、铜渣处理方法和铜渣处理效果评估三个重要内容,通过对现有情况的调研和分析,展现了铜渣处理的现状和问题。

结论部分对正文部分进行了综合分析,总结了目前铜渣处理的现状,并提出了对策建议,为进一步改善铜渣处理提供了指导和参考。

1.3 目的目的部分的内容可以包括对本报告的写作目的和目标的详细描述。

目的是为了分析当前铜渣处置的现状,并评估其处理效果,从而找出存在的问题和不足之处。

同时也为了提出合理的对策建议,以改善铜渣处理方法,提高铜渣处理效果,并推动铜渣处置行业的可持续发展。

通过本报告,希望为相关部门和企业提供参考,促进铜渣处置行业的规范化和升级。

2. 正文2.1 铜渣产生情况铜渣是指在冶炼、熔炼和精炼铜过程中产生的固体废渣,主要包括氧化铜、硫化铜、铁、砷、锑等金属成分,以及一定量的非金属氧化物、硅酸盐、硼酸盐和钠钾盐等。

铜渣的产生与铜冶炼的规模和生产工艺有关,通常来自铜矿的选矿、浮选、冶炼等过程,同时也包括电解和铸造等环节。

随着铜冶炼产能的不断扩大和技术的不断进步,铜渣的产生量也在不断增加。

据统计,中国每年产生的铜渣数量巨大,尤其是在重化工业基地和铜冶炼中心地区,铜渣的产生量相当可观,给环境保护和资源综合利用带来了一定的压力。

因此,对铜渣产生情况的深入了解和分析,有利于科学合理地处理和利用铜渣,减少对环境的影响,实现资源的循环利用。

铜渣的处理与资源化摘要:铜渣中含有大量的可利用的资源,对其回收利用日益受到人们的重视。

本文总结了各种铜冶炼渣的化学成分和矿物组成,介绍了国内外处理铜冶炼渣的各种方法。

通过比较各种处理方法的优点和不足,提出了一种新的能充分利用渣中的铜、铁两种资源的选择性析出的处理方法并对相关机理进行了说明。

关键词:铜渣;资源化;贫化;选择性析出1 前言贵金属资源稀少,价格昂贵,越来越受到世界各国的普遍重视,贵金属工业废料是当今世界日益紧缺的贵金属资源中很贵重的二次资源,对这些工业废料有效的处理和利用,具有可观的经济价值。

铜渣中含有大量的可利用的资源。

现代炼铜工艺侧重于提高生产效率,渣中的残余铜含量增加,回收这部分铜资源是现阶段处理铜冶炼渣的主要目的。

当然,渣中的大部分贵金属是与铜共生的,回收铜的同时也能回收大部分的贵金属。

渣中的主要矿物为含铁矿物(表1),铁的品位一般超过40%,远大于铁矿石29.1%.的平均工业品位[1,2]。

铁主要分布在橄榄石相和磁性氧化铁矿物中,可以用磁选的方法得到铁精矿。

显然,针对铜渣的特点,开展有价组分分离的基础理论研究,开发出能实现有价组分再资源化的分离技术,为含铜炉渣再资源产业化提供技术依据,对国民经济和科技发展具有重要的现实意义。

2 铜渣的工艺矿物学特征随着铜冶金技术的不断发展,传统的炼铜技术包括鼓风炉熔炼,反射炉熔炼和电炉熔炼正在逐渐被闪速熔炼取代,与此同时,与上述二次熔炼的方法不同的所谓一步熔炼出粗铜的熔池熔炼方法,如诺兰达法、瓦纽科夫法、艾萨法也逐步受到人们的重视。

冶炼厂转炉、闪速熔炼等含铜较高的炉渣(尤其是含砷等有害元素较高的炉渣),返回处理困难,这些物料往往需要开路处理。

炼铜炉渣主要成分是铁硅酸盐和磁性氧化铁,铁橄榄石(2FeO·SiO2)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体(表2,表3 )。

机械夹带和物理化学溶解是金属在渣中的两种损失形态。

一般而言,铜在渣中的损失随炉渣的氧势、锍品位、渣Fe/SiO2比增大而增大。

铜冶金固体废物的综合利用冶金行业的铜渣主要来自于火法炼铜的过程,包括采矿过程中废石、冶炼过程中的废渣和尾矿渣。

其他的铜渣则是炼锌、炼铅过程中的副产物。

铜渣含有铜、锌等重金属和金、银等贵金属。

目前,我国的粗铜年产量为52万吨左右,产出的炉渣约为150万吨,再加上副产废铜渣,数量巨大。

这些固体废物大量堆积,不仅侵占了土地、污染了环境,而且这些废渣含有的大量的有用物质没有被充分利用。

目前,铜渣的利用方法很多,利用率也较高,主要包括提取有价金属、生产化工产品和建筑材料等。

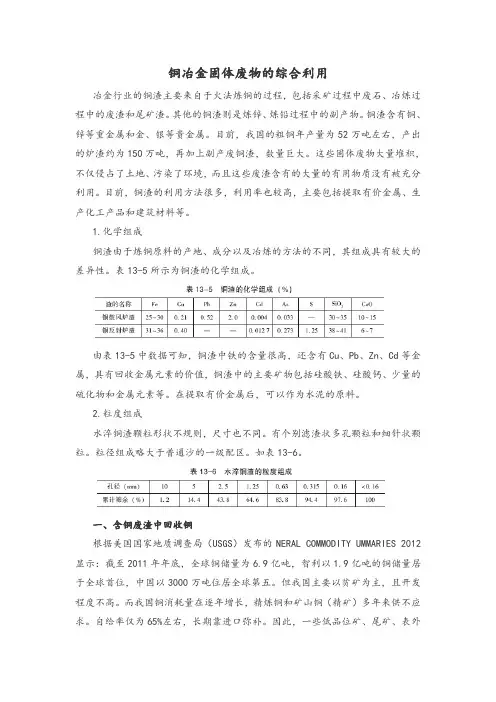

1.化学组成铜渣由于炼铜原料的产地、成分以及冶炼的方法的不同,其组成具有较大的差异性。

表13-5所示为铜渣的化学组成。

由表13-5中数据可知,铜渣中铁的含量很高,还含有Cu、Pb、Zn、Cd等金属,具有回收金属元素的价值,铜渣中的主要矿物包括硅酸铁、硅酸钙、少量的硫化物和金属元素等。

在提取有价金属后,可以作为水泥的原料。

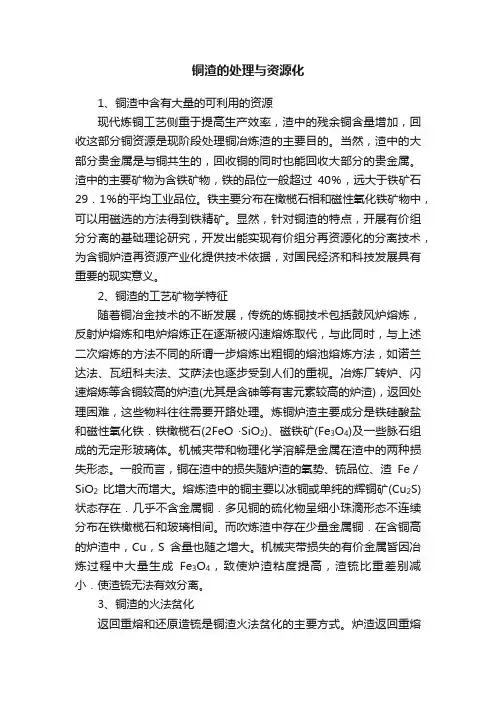

2.粒度组成水淬铜渣颗粒形状不规则,尺寸也不同。

有个别滤渣状多孔颗粒和细针状颗粒。

粒径组成略大于普通沙的一级配区。

如表13-6。

一、含铜废渣中回收铜根据美国国家地质调查局(USGS)发布的NERAL COMMODITY UMMARIES 2012显示:截至2011年年底,全球铜储量为6.9亿吨,智利以1.9亿吨的铜储量居于全球首位,中国以3000万吨位居全球第五。

但我国主要以贫矿为主,且开发程度不高。

而我国铜消耗量在逐年增长,精炼铜和矿山铜(精矿)多年来供不应求。

自给率仅为65%左右,长期靠进口弥补。

因此,一些低品位矿、尾矿、表外矿及含铜矿渣等难以开采和洗选矿脉的开发利用,不仅能满足铜的需求,还能减少废渣对环境造成的危害,能产生巨大的社会和环境效益。

为了回收铜渣中的铜,研究人员将难选的氧化铜矿类矿渣经过氨浸、蒸馏、酸化和结晶等工艺流程后得到五水硫酸铜产品。

在实验中探讨了氨浸的机制,研究了铜浸出率的主要影响因素,确定了最佳的浸出液配比,得出了氨浸、蒸氨、酸化、浓缩和结晶过程中的工艺条件,为难选氧化铜类矿石及其废渣中回收铜提供了有效的方法和基本工艺参数。

铜渣的处理与资源化1、铜渣中含有大量的可利用的资源现代炼铜工艺侧重于提高生产效率,渣中的残余铜含量增加,回收这部分铜资源是现阶段处理铜冶炼渣的主要目的。

当然,渣中的大部分贵金属是与铜共生的,回收铜的同时也能回收大部分的贵金属。

渣中的主要矿物为含铁矿物,铁的品位一般超过40%,远大于铁矿石29.1%的平均工业品位。

铁主要分布在橄榄石相和磁性氧化铁矿物中,可以用磁选的方法得到铁精矿。

显然,针对铜渣的特点,开展有价组分分离的基础理论研究,开发出能实现有价组分再资源化的分离技术,为含铜炉渣再资源产业化提供技术依据,对国民经济和科技发展具有重要的现实意义。

2、铜渣的工艺矿物学特征随着铜冶金技术的不断发展,传统的炼铜技术包括鼓风炉熔炼,反射炉熔炼和电炉熔炼正在逐渐被闪速熔炼取代,与此同时,与上述二次熔炼的方法不同的所谓一步熔炼出粗铜的熔池熔炼方法,如诺兰达法、瓦纽科夫法、艾萨法也逐步受到人们的重视。

冶炼厂转炉、闪速熔炼等含铜较高的炉渣(尤其是含砷等有害元素较高的炉渣),返回处理困难,这些物料往往需要开路处理。

炼铜炉渣主要成分是铁硅酸盐和磁性氧化铁.铁橄榄石(2FeO ·SiO2)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体。

机械夹带和物理化学溶解是金属在渣中的两种损失形态。

一般而言,铜在渣中的损失随炉渣的氧势、锍品位、渣Fe/SiO2比增大而增大。

熔炼渣中的铜主要以冰铜或单纯的辉铜矿(Cu2S)状态存在.几乎不含金属铜.多见铜的硫化物呈细小珠滴形态不连续分布在铁橄榄石和玻璃相间。

而吹炼渣中存在少量金属铜.在含铜高的炉渣中,Cu,S含量也随之增大。

机械夹带损失的有价金属皆因冶炼过程中大量生成Fe3O4,致使炉渣粘度提高,渣锍比重差别减小.使渣锍无法有效分离。

3、铜渣的火法贫化返回重熔和还原造锍是铜渣火法贫化的主要方式。

炉渣返回重熔是回收铜的传统方法,产生的冰铜返主流程。

针对炉渣的钴、镍回收,采取在主流程之外的单独还原造锍。

铜渣综合回收利用研究进展铜是现代经济发展的基础工业原料之一,由于其具有良好的导电导热性能、抗磨耐磨性能、延展性能及可塑性,在电子电器、交通设备、机械制造、能源运输和建筑行业都有着广泛的应用。

工业时代开始,从矿石中进行冶炼提取金属时遗留下来的玻璃状物质残渣被认为是废物,在造锍熔炼和火法吹炼过程中产生的铜渣就是其中一种。

据估计,在铜的生产过程中,每产出1t铜会制造大约2.2t铜渣。

2017年我国精铜产量为895万吨,铜渣产生量超过1600万吨,堆放的铜渣数量已超过5000万吨,浪费了大量的土地资源,并且铜渣中含有的金属离子会对环境会造成不利影响。

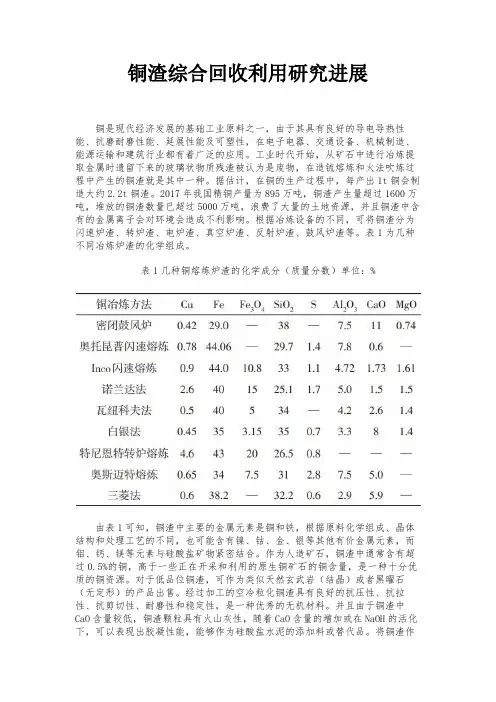

根据冶炼设备的不同,可将铜渣分为闪速炉渣、转炉渣、电炉渣、真空炉渣、反射炉渣、鼓风炉渣等。

表1为几种不同冶炼炉渣的化学组成。

表1几种铜熔炼炉渣的化学成分(质量分数)单位:%由表1可知,铜渣中主要的金属元素是铜和铁,根据原料化学组成、晶体结构和处理工艺的不同,也可能含有镍、钴、金、银等其他有价金属元素,而铝、钙、镁等元素与硅酸盐矿物紧密结合。

作为人造矿石,铜渣中通常含有超过0.5%的铜,高于一些正在开采和利用的原生铜矿石的铜含量,是一种十分优质的铜资源。

对于低品位铜渣,可作为类似天然玄武岩(结晶)或者黑曜石(无定形)的产品出售。

经过加工的空冷粒化铜渣具有良好的抗压性、抗拉性、抗剪切性、耐磨性和稳定性,是一种优秀的无机材料。

并且由于铜渣中CaO含量较低,铜渣颗粒具有火山灰性,随着CaO含量的增加或在NaOH的活化下,可以表现出胶凝性能,能够作为硅酸盐水泥的添加料或替代品。

将铜渣作为一种材料进行资源化利用,可以降低材料生产成本。

倾倒或堆放这些炉渣会造成金属价值的浪费,并导致环境问题。

这些炉渣可以充分利用其物理化学性质进行资源化利用,而不是随意堆放或者丢弃。

因此,一些研究者对铜渣的资源化进行了探索,开发出了多种利用方式,如回收有价金属、生产水泥、砂浆、填料、道砟、磨料、骨料、玻璃、瓷砖等。

含铜污泥中铜的资源化回收技术含铜污泥是指在生产工艺中产生的含有较高铜含量的固体废弃物。

由于铜是一种宝贵的有色金属资源,因此对于含铜污泥的资源化回收技术的研究具有重要的意义。

本文将介绍几种常用的含铜污泥资源化回收技术。

1.铜溶解浸出技术铜溶解浸出技术是目前最常用的含铜污泥资源化回收技术之一、该技术通过浸出剂将含铜污泥中的铜溶解出来,然后进行分离和提纯。

常用的浸出剂有酸性浸出剂和氨液浸出剂。

通过控制浸出剂的浓度、温度、pH值等因素,可以实现高效的铜溶解浸出。

2.电解法电解法是另一种常用的含铜污泥资源化回收技术。

该技术将含铜污泥作为阳极,通过电解液中的铜离子向阳极迁移并沉积,实现铜的回收。

电解法具有回收纯度高、操作简便等优点。

但是,电解法相对来说比较耗能,且设备成本较高。

3.沉浸浸出法沉浸浸出法是一种较为简单的含铜污泥资源化回收技术。

该技术通过将含铜污泥浸泡在适当的浸出剂中,使铜溶解出来。

常用的浸出剂有酸性溶液、氨液等。

与铜溶解浸出技术相比,沉浸浸出法操作简单、设备成本低,但回收铜的效率相对较低。

4.熔融法熔融法是一种将含铜污泥直接加热至熔融状态,然后将铜分离出来的资源化回收技术。

该技术适用于铜含量较高的污泥,通过高温熔融可以将铜从污泥中分离出来。

熔融法可以实现较高的回收率,但是设备成本较高,处理过程较为复杂。

除了上述几种常用的含铜污泥资源化回收技术外,还有一些新兴的技术被用于回收铜。

如生物浸出法利用微生物的作用将铜从含铜污泥中溶解出来,生物还原法通过微生物的还原作用将铜从氧化态还原为金属态,以便进行回收等。

这些新兴的技术在环保性、资源利用效率、经济性等方面具有独特的优势,对于含铜污泥的资源化回收具有重要的意义。

在实际应用中,不同的含铜污泥资源化回收技术可以根据污泥的特性和工艺要求进行选择。

由于不同技术存在着各自的优缺点,因此在实际应用中应该综合考虑各方面因素,确定最适合的回收技术,并通过工艺改进和优化提高回收率和经济效益。

铜渣综合利用的研究情况与难点及新技术论文铜渣综合利用的研究情况与难点及新技术论文随着我国铜产量逐年增加,堆积的铜渣也越来越多,铜渣资源化的任务就显得更艰巨了。

根据我国家统计局的统计,2012年中国铜产量为606万t,按每生产1t精铜约产生2.2t铜渣计算[1],仅2012年我国的铜渣量就达到一千多吨。

迄今没经济高效的铜渣综合利用技术,铜渣基本是以堆放保存,造成严重的环境污染及资源浪费。

目前铜渣综合利用的研究重点是其有价金属的综合利用,铜渣的典型成分[2]是Fe为30% ~40%,Cu为0.5% ~2.1%,SiO2为35%~40%,Al2O3≤10%,CaO≤10%,还有少量的锌、镍、钴等金属元素。

铜渣主要矿物成分是铁橄榄石(2FeO·SiO2)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体。

铜元素主要以辉铜矿(Cu2S)、金属铜、氧化铜形式存在,铁主要以硅酸盐的形式存在[3].特别是铜渣中铁、铜资源较为丰富,具备很高回收价值,若实现铜渣中铜、铁资源的有效回收,不仅提高了铜工业的经济效益,而且缓解我国钢铁产业持续发展所面临的铁矿石资源压力,更重要的是有利于资源的节约和环境保护。

铜渣资源化的研究意义重大。

铜渣中的铜回收,铜企业做了更多的研究工作,也取得了很好效果。

如最早用的电炉贫化方法[4]和在此基础上发展为炉渣真空贫化技术[5],使渣含Cu量降到了小于0.5%,而直接弃渣。

为了更有效的促进熔融的铜液滴快速富集,科研人员考虑加电场作用,文献[6]研究了电场富集法,铜的最高富集率可达到80%以上。

电炉贫化法、真空贫化技术和电场富集法都是物理分离铜渣中的铜,这只是对金属铜液滴有效果,而这些方法对铜渣中的氧化铜和硫化铜则不适用。

科研工作者进一步研究回收氧化铜和硫化铜,R.G Reddy等[7]采用还原法回收金属铜,对CuO进行还原,尽量限制FeO被还原。

金属铜的回收率达到85%以上,但是没有解决硫化铜的回收问题。

本文摘自再生资源回收-变宝网()纯铜废料的回收利用方法及未来展望纯铜废料的回收利用方法为了实现纯铜废料的回收再利用,国内外的生产企业和科研单位进行了大量的探索和实践工作,有些已经实现工业化应用,有些仍处于研究阶段,其中主要包括两种方式:火法处理和直接电解处理。

目前,回收纯铜废料的方法以火法为主,主要过程是:纯铜废料首先经过人工拣选,剔除不符合要求的废料,然后去除杂质、油污等,接着投入高温炉熔化、铸锭,最后电解精炼制得精铜。

火法处理废杂铜开始主要用于处理企业内部因切割、连铸等产生的边角料,随着工艺的成熟,逐渐推广到用于各种废杂铜的直接精炼,具有处理量大,对原料要求低等特点。

FRHC(火法精炼高导电铜)废杂铜精炼工艺是由西班牙拉法格公司20世纪80年代中期开发成功的一项废杂铜熔炼、连铸、连轧生产的专利技术,通过化学精炼和深度氧化还原,使废杂铜中的杂质形成维化合物,生产的低氧光亮铜杆含铜量大于99.93%,导电率从100.4%IACS提高到100.9%IACS。

美国对废杂铜的分类更为严格,因此,回收工艺也更加细化。

其中火法熔炼是很重要的部分。

我国再生铜行业经过几十年的发展,研发了很多成熟的工艺,火法处理主要包括反射炉工艺、倾动炉工艺和卡尔多炉工艺反射炉熔炼废杂铜时,在氧化阶段可进一步脱除其中的杂质,但其自动化程度不高,环境污染严重。

倾动炉在熔炼的不同阶段可倾斜炉体,便于通入气体和排除熔渣,但具有炉体结构复杂的缺点。

卡尔多炉工艺是一种强氧化熔炼方法,对原料要求低,不仅能够处理纯铜废料,甚至可处理铜含量20%~60%的废杂铜。

但因其炉子寿命短、成本高,未能得到大规模应用。

然而,纯铜废料熔铸是高耗能过程,若能够省略熔铸过程,直接进行电解精炼生产精炼铜或铜粉,不仅可以大大节约能源消耗,而且可减少环境污染。

有学者进行了纯铜废料的直接电解回收,取得了较好的效果。

但迄今,尚未有废杂铜直接电解工艺实现工业化生产,其中很重要的一个原因是:对直接电解过程中的流场、浓度场、温度场研究不够深入,致使实验室直接电解实验难以实现放大化生产。

铜渣综合利用的研究情况与难点及新技术论文铜渣是铜冶炼过程中产生的一种含铜固体废弃物。

传统上,铜渣被视

为废弃物,只能用于填埋或堆放。

然而,随着资源的日益紧缺和环境意识

的提高,对于铜渣的综合利用研究变得越来越重要。

下面将介绍铜渣综合

利用的研究情况、难点以及新技术论文。

铜渣综合利用的研究最早起源于20世纪80年代,主要集中在两个方面:铜渣中铜的回收和铜渣的资源化利用。

铜渣中铜的回收是指将废渣中

的有价金属回收利用,目前主要方法包括浮选、磁选和火法冶炼等;而资

源化利用则是指将铜渣转化为可利用的材料,主要包括水泥、陶瓷、制砂、铜渣掺合料等。

随着研究的深入,人们开始探索更加高效、环保的铜渣综

合利用方法,如高效回收、废渣中有价金属的回收、废渣中的环境污染物

处理等。

铜渣综合利用面临一些困难和挑战。

首先,铜渣成分复杂,含有大量

的非金属元素,如硫、砷、锌等,这些元素会对环境造成污染,并且会影

响废渣的再利用。

其次,铜渣中的有价金属元素含量相对较低,所以如何

高效回收这些金属也是一个难题。

另外,废渣回收利用技术的研究需要考

虑到经济利益和环境效益的平衡,要确保技术的可行性和经济性。

此外,

废渣的后处理也是一个难题,需要针对废渣中的污染物设计合适的处理方法。

铜渣综合利用的研究情况与难点及新技术论文铜渣综合利用是指对废弃的铜渣进行资源化利用的过程,旨在最大限度地提高铜渣的利用价值,并减少对环境的污染。

近年来,对铜渣综合利用的研究逐渐增加,取得了一定的进展,但仍存在一些难点。

以下将对铜渣综合利用的研究情况、难点以及新技术进行探讨。

首先,铜渣的综合利用主要包括冶炼、化学方法和物理方法等方面。

冶炼方法是目前铜渣综合利用的主要途径,主要通过高温冶炼的方式将铜渣中的铜和其他有价金属提取出来。

化学方法和物理方法则主要是通过溶解、分离和提纯等技术来有效利用铜渣中的有价组分。

在这些方法中,冶炼方法是主要的铜渣综合利用方式,但也存在一些问题,如高能耗、负面环境影响等。

其次,铜渣综合利用中存在的主要难点包括成分复杂、资源回收率低和环境污染等。

由于铜渣的成分复杂,其含有大量的铜、铅、锌等有价金属和铁、硅等有害元素,这给铜渣的资源化利用带来了一定的难度。

目前,铜渣的资源回收率较低,主要是由于提取技术的不成熟和回收工艺的不完善。

此外,铜渣中铁、硅等有害元素的存在也容易造成环境污染,对环境造成一定的影响。

最后,针对铜渣综合利用的难点,一些新的技术不断涌现。

例如,植物吸附和微生物浸出等生物技术可以有效地提取铜渣中的有价金属,同时降低对环境的污染。

此外,高效吸附剂和铜渣矿物化学浸取等化学技术也可以提高铜渣中有价金属的回收率。

此外,物理方法如磁选和重选等也可以用于提高铜渣中有价组分的回收率。

这些新技术的应用有效地解决了传统方法中存在的一些问题,提高了铜渣的综合利用效益。

总之,铜渣综合利用的研究已经取得了一定的进展,但仍存在一些难点。

在进一步研究中,应重点解决铜渣成分复杂、资源回收率低和环境污染等问题。

同时,需要进一步发展新的技术来提高铜渣的利用效益。

希望未来能有更多的研究致力于解决这些问题,推动铜渣综合利用的发展。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2017年第36卷第8期·3066·化 工 进展铜冶炼渣资源化利用研究进展廖亚龙,叶朝,王祎洋,曹磊(昆明理工大学冶金与能源工程学院,云南 昆明 650093)摘要:火法冶炼废弃渣大量露天堆存,存在铜、铁等有价金属资源未能回收利用和重金属污染土壤及水体等环境问题。

本文综述了铜火法冶炼过程中产生的典型废弃渣的物相特征,以及渣中铜、铁等有价金属回收利用的研究现状。

分析和讨论了选矿分离、湿法提取、火法贫化、高温氧化、高温还原等工艺处理铜冶炼废渣、回收利用铜和铁的优势及存在的缺陷,展望研究趋势。

分析表明:缓冷-浮选、湿法提取都能有效回收利用高品位的冶炼铜渣,湿法酸浸中的加压浸出能抑制铁的浸出而具有应用优势;矿相资源化重构是有效利用低含量铜渣中铜和铁资源的有效方法;在熔融态炉渣中加入氧化钙改性重构后缓冷,再进行浮选和磁选,既能回收炉渣中的铜和铁,且浮选尾渣可以直接用于建材行业,更具备应用前景。

关键词:废物处理;反应工程;回收;冶炼渣中图分类号:TQ09 文献标志码:A 文章编号:1000–6613(2017)08–3066–08 DOI :10. 16085/j. issn. 1000-6613. 2016-2366Resource utilization of copper smelter slag——a state-of-the-arts reviewLIAO Yalong ,YE Chao ,WANG Yiyang ,CAO Lei(Faculty of Metallurgical and Energy Engineering ,Kunming University of Science and Technology ,Kunming 650093,Yunnan ,China )Abstract :Large quantities of slag dumped in the open are contributing to the absence of recovery andutilization of valuable metals as well as potential environmental pollution to water and soil arisen by heavy metal contamination. The mineralogical characteristics and researches on recovering valuable metals from typical copper slag produced by pyrometallurgical process were summarized in the present work. The advantage and limitation of outstanding treatment methods which are presently performed to dispose of the slag for the recovery of iron and copper contained were analyzed and discussed ,such as mineral separation ,hydrometallurgical extraction ,pyrometallurgical impoverishment ,high temperature oxidation and high temperature reduction ,etc. The prospective trends were predicted. The analyzing results obtained showed that the slow cooling followed by flotation and hydrometallurgical extraction are high effective method for recycling of copper contained in the smelting slag with a high content copper. Especially the process of high pressure oxidative acid leaching has excellent application prospect as it can inhibit the leaching of iron. Mineral phase reconfiguration for utilizing resource is effective to recover copper and iron in the slag with low content of copper. The process that calcium oxide is added into the molten slag prior to modification and cooling slow followed by flotation and magnetic separation is prospective to be applied ,as the reason that copper and iron contained in the slag can be effectively recycled ,and that flotation tailings can be directly used in building materials industry. Key words :waste treatment ;reaction engineering ;recovery ;metallurgical slag第一作者及联系人:廖亚龙(1966—)教授,博士,研究方向为天然产物材料提取与分离。