年产10万吨氯乙烯精馏塔设计 精品

- 格式:doc

- 大小:2.29 MB

- 文档页数:44

第一章概论1.1 塔设备在化工生产中的作用和地位塔设备是化工、石油化工和炼油等生产中最重要的的设备之一。

它可使气(或汽)液或液液两相之间进行紧密接触,达到相际传质及传热的目的。

可在塔设备中完成的常见的单元操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收、气体的湿法净制和干燥,以及兼有气液两相传质和传热的增湿、减湿等。

在化工厂、石油化工厂、炼油厂等中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有重大的影响。

据有关资料报道,塔设备的投资费用占整个工艺设备投资费用的较大比例;它所耗用的钢材重量在各类工艺设备中也属较多。

因此,塔设备的设计和研究,受到化工、炼油等行业的极大重视。

1.2 塔设备的分类及一般构造塔设备经过长期发展,形成了型式繁多的结构,以满足各方面的特殊需要。

为了便于研究和比较,人们从不同的角度对塔设备进行分类。

例如:按操作压力分为加压塔、常压塔和减压塔;按单元操作分为精馏塔、吸收塔、解吸塔、萃取塔、反应塔和干燥塔;按形成相际接触界面的方式分为具有固定相界面的塔和流动过程中形成相界面的塔;也有按塔釜型式分类的。

但是长期以来,最常用的分类是按塔的内件结构分为板式塔和填料塔两大类,还有几种装有机械运动构件的塔。

在板式塔中,塔内装有一定数量的塔盘,气体以鼓泡或喷射的形式穿过塔盘上的液层使两相密切接触,进行传质。

两相的组分浓度沿塔高呈阶梯式变化。

在填料塔中,塔内装填一定段数和一定高度的填料层,液体沿填料表面呈膜状向下流动,作为连续相的气体自下而上流动,与液体逆流传质。

两相的组分浓度沿塔高呈连续变化。

人们又按板式塔的塔盘结构和填料塔所用的填料,细分为多种塔型。

装有机械运动构件的塔,也就是有补充能量的塔,常被用来进行萃取操作,液有用于吸收、除尘等操作的,其中以脉动塔和转盘塔用得较多。

塔设备的构件,除了种类繁多的各种内件外,其余构件则是大致相同的。

年产10万吨PVC树脂工程项目报告(工厂设计)工厂设计年产10万吨PVC树脂工程项目报告设计者:闵力珍2020141431145 施凯文2020141431174 彭建涛2020141431154 2020年12月--2020年1月目录第一章综述 4 一 PVC的简述 4 二 PVC的分类 4 三 PVC市场发展现状及趋势 5 第二章项目总况 11 第三章产品方案 12 一产品简介 12 二方案的选择 12 第四章工艺技术 15 一工艺技术方案 15 二工艺流程 16 三主要设备选择 10 四全厂物料平衡方案 20 第五章建厂条件和厂址方案 22 第六章公用工程和辅助设施方案 25 一总平面布置 25 二工厂运输 25 三给排水 26 四供电、电讯 26 第七章经济衡算 27 一技术经济分析概述 27 二主要物料经济指标 27 三投资估算 27 四销售收入、税收和利润 28 第八章工艺设计说明书 30 一氯乙烯悬浮聚合反应的特征 30 二 PVC生产工艺过程 30 三工艺影响因素 31 四悬浮聚合工艺条件分析 32 五聚合工艺条件 33 六汽提工序 34 七干燥工序 36 八产物分析改进(白度) 38 第九章厂房布局分析 42 一聚氯乙烯生产存在的火灾危险性分析 42 二安全对策分析 42 第十章总结与展望 44 一循环经济发展模式的挑战和思考 44 二创新能力的挑战和思考 45附录 47 附1. 汽提操作及干燥工艺流程: 47 附2. 汽提塔结构: 48附 3. 悬浮聚合工艺流程:49 附 4. 总图平面布置图: 50 第一章综述一、PVC的简述聚氯乙烯是一种使用一个氯原子取代聚乙烯中的一个氢原子的高分子材料,是含有少量结晶结构的无定形聚合物。

PVC为无定形结构的白色粉末,支化度较小,相对密度1.4左右,玻璃化温度77~90℃,170℃左右开始分解,对光和热的稳定性差,在100℃以上或经长时间阳光曝晒,就会分解而产生氯化氢,并进一步自动催化分解,引起变色,物理机械性能也迅速下降,在实际应用中必须加入稳定剂以提高对热和光的稳定性。

车间工艺设计是指根据醋酸乙烯生产的特点和要求,结合实际工艺条件和经济效益,设计出稳定、高效、安全的生产工艺和操作流程。

下面我们将从原料及储存、反应系统、分离系统、能源利用、废水处理等方面对醋酸乙烯生产车间工艺进行设计。

1.原料及储存:醋酸乙烯生产的主要原料是乙烯和氧化剂。

乙烯一般通过管道输送到车间,储存在气体储罐中。

氧化剂一般是空气中的氧气,通过压缩机将氧气送入反应系统。

2.反应系统:反应系统采用乙酰化反应,主要设备包括反应釜、加热器和冷却器等。

乙烯和氧化剂在反应釜中经过一系列反应,生成醋酸乙烯。

加热器和冷却器的设计需要根据反应过程中的温度变化进行调节,使反应能够进行顺利。

3.分离系统:分离系统是将反应产物中的醋酸乙烯和其他杂质进行分离,主要设备包括蒸馏塔、冷凝器和分离装置等。

经过蒸馏塔的净化,可以得到纯度较高的醋酸乙烯产品,其他杂质则经过分离装置进行处理和回收利用。

4.能源利用:车间工艺设计中需要考虑能源的利用效率,可以采用余热回收技术和低温蒸汽发电等方法,将废热和废气转化为实际可利用的能源,提高能源的利用效率。

5.废水处理:在醋酸乙烯生产过程中,会产生大量废水,含有有机物和杂质,对环境造成污染。

因此,需要设计废水处理装置,采用生物处理、吸附和沉淀等方法,将废水中的有机物和杂质进行去除,达到排放标准。

通过以上几个方面的工艺设计,可以实现醋酸乙烯的稳定、高效、安全的生产。

在实际工艺设计中,还需要充分考虑设备的选型、布置等方面,确保生产过程的顺利进行。

此外,还需要进行经济性分析,确定最佳的生产工艺和操作流程,以提高产品的质量和经济效益。

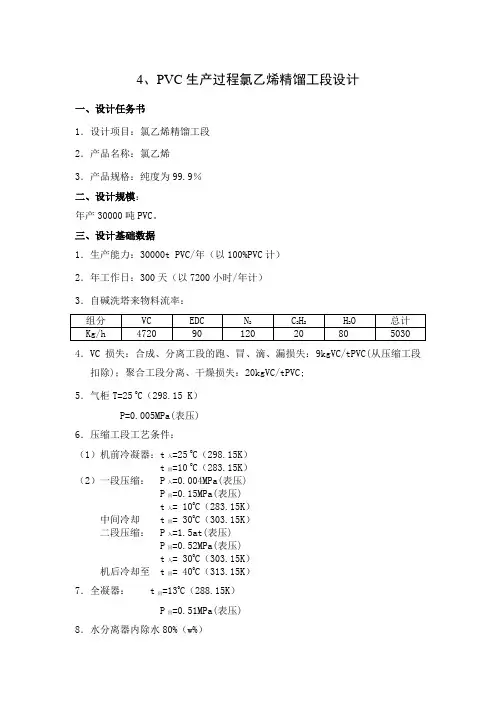

4、PVC生产过程氯乙烯精馏工段设计一、设计任务书1.设计项目:氯乙烯精馏工段2.产品名称:氯乙烯3.产品规格:纯度为99.9%二、设计规模:年产30000吨PVC。

三、设计基础数据1.生产能力:30000t PVC/年(以100%PVC计)2.年工作日:300天(以7200小时/年计)3.自碱洗塔来物料流率:4.VC损失:合成、分离工段的跑、冒、滴、漏损失:9kgVC/tPVC(从压缩工段扣除);聚合工段分离、干燥损失:20kgVC/tPVC;5.气柜T=25 O C(298.15 K)P=0.005MPa(表压)6.压缩工段工艺条件:=25 O C(298.15K)(1)机前冷凝器:t入=10 O C(283.15K)t出(2)一段压缩: P=0.004MPa(表压)入=0.15MPa(表压)P出t= 10O C(283.15K)入= 30O C(303.15K)中间冷却 t出=1.5at(表压)二段压缩: P入=0.52MPa(表压)P出= 30O C(303.15K)t入= 40O C(313.15K)机后冷却至 t出=13O C(288.15K)7.全凝器: t出=0.51MPa(表压)P出8.水分离器内除水80%(w%)9.尾气冷凝器:t=-30O C(243.15K)出P=0.50MPa(表压)出10.低沸塔工艺条件:(1)塔顶馏出液中:VC<50%(W%)(2)塔低出料含乙炔量:0.0001 %(W%)(3)操作压力:0.5MPa(表压)(4)放空尾气中VC含量12%(w%)11.高沸塔工艺条件:(1)塔顶气体EDC浓度:0.08%(W%)(2)塔釜物料中VC浓度:20%(W%)(3)操作压力:0.25MPa(表压)(4)釜加热水温度:t=90O C(363.15K)入=75O C(348.15K)t出12.聚合工段:聚合率85%(W%),未聚合VC回收率90%(W%)13.所有设备计算:全凝器、尾气冷凝器、低沸塔、高沸塔。

年产10000吨聚乙烯醇精馏塔系统的设计摘要目前,聚乙烯醇行业正处于产能急剧扩张,技术更新换代的时期,由此,对于聚乙烯醇生产相关设备的研究及设计显得尤为重要。

本次设计,充分调查了国内外聚乙烯醇市场状况和行业发展方向,学习聚乙烯醇制造工艺,对所研究的聚乙烯醇行业有了较深认识。

通过查阅相关的资料,系统的学习了聚乙烯醇的工艺流程,其包括:乙炔发生、醋酸乙烯酯制备、精制、聚合,聚醋酸乙烯酯的醇解。

乙炔法制造的醋酸乙烯酯含有较多杂质,不利于醋酸乙烯酯的聚合,必须通过精馏工序将其提纯精制。

本次设计针对醋酸乙烯酯精制,根据实际生产需求,设计醋酸乙烯酯精馏工段二塔及三塔,计算精馏塔设备相关参数并对附属设备计算选型,绘制工艺流程图、设备结构图。

关键词:聚乙烯醇、醋酸乙烯酯、聚醋酸乙烯酯、精馏工序,精馏塔IAbstractAt present, the polyvinyl alcohol profession is being in produces can expand suddenly, the technology renewal time, from this, appears regarding the polyvinyl alcohol production correlation equipment research and the design especially importantly.This design, investigated the domestic and foreign polyvinyl alcohol market condition and the profession development direction fully, the study polyvinyl alcohol manufacture craft, to the polyvinyl alcohol profession which studies has had known deeply.Through the consult related material, the system study polyvinyl alcohol technical process, it has included: The acetylene has, the vinyl acetate preparation, the purification, the polymerization, the polyvinyl acetate alcoholysis.The acetylene law manufacture vinyl acetate includes many impurities, does not favor the vinyl acetate the polymerization, must through the selective evaporation working procedure its depuration purification.This design in view of vinyl acetate purification, according to actual production demand, design vinyl acetate selective evaporation construction section two towers and three towers, computation rectifying tower equipment correlation parameter and to appurtenance computation shaping, plan flow chart, equipment structure drawing.Key words: Polyvinyl alcohol;Polyvinyl acetate; Polyvinyl acetate ester;Distillation process;Distillation columnsII年产10000吨聚乙烯醇精馏塔系统的设计目录摘要 (I)Abstract ............................................................................................................. I I 第一章聚乙烯醇的综述 (1)1.1引言 (1)1.2 聚乙烯醇的国内外现状 (1)1.2.1 世界聚乙烯醇的研究现状及消费结构 (1)1.2.2我国聚乙烯醇研究现状及消费结构 (2)1.3 聚乙烯醇的简介 (4)1.3.1 聚乙烯醇(PV A)的定义 (4)1.3.2 聚乙烯醇的性质 (4)1.3.3 聚乙烯醇树脂的命名 (5)1.4 聚乙烯醇生产原理及工艺流程 (5)1.4.1乙炔法生产原理 (5)1.4.2 聚乙烯醇的工艺流程说明 (7)1.5 聚乙烯醇的应用 (9)1.6 小结 (10)第二章设计方案的确定 (11)2.1 塔设计原则 (12)2.2 装置流程的确定 (13)2.3 板型选择 (13)2.4 操作压力的选择 (13)2.5 附属设备的选择 (14)2.6 回流比的选择与塔板数 (14)i2.7 工艺流程图 (14)第三章醋酸乙烯酯精馏二塔(T-202)的工艺设计 (14)3.1 精馏工序的物料衡算及操作条件的确定 (14)3.2 气液负荷计算 (18)3.3 精馏塔理论塔板数的计算 (22)3.4 精馏塔的工艺设计 (24)3.4.1塔径的初步设计 (24)3.4.2 溢流堰及降液管的设计 (26)3.4.3 弓形降液管的宽度和横截面 (27)3.4.4 降液管底隙高度 (27)3.4.5 筛孔的设计 (28)3.4.6 筛板塔的流体力学的计算 (29)3.4.7 塔板负荷性能图 (32)3.5 塔附件的工艺设计及选型 (37)3.5.1工艺接管 (37)3.5.2法兰 (39)3.5.3筒体和封头 (39)3.5.4除沫器 (39)3.5.5吊柱 (40)3.5.6裙座 (40)3.5.7人孔 (41)3.6塔总体高度设计计算 (41)3.7 附属设备的初步计算 (42)3.7.1冷凝器(NQ-202)的选型 (42)3.7.2再沸器(ZF-202)的设计 (43)3.8本章符号说明表 (44)ii年产10000吨聚乙烯醇精馏塔系统的设计第四章醋酸乙烯酯精馏三塔(T-203)的工艺设计 (47)4.1 三塔精馏工序的物料衡算 (47)4.2 气液负荷计算 (48)4.3 理论塔板数的计算 (52)4.4 精馏塔的工艺设计 (53)4.4.1 塔径的初步设计 (53)4.4.2溢流堰及降液管的设计 (55)4.4.3弓形降液管的宽度和横截面 (56)4.4.4降液管底隙高度 (56)4.4.5 塔板布置及浮阀数目与排列 (56)4.4.6 漏液点气速 (58)4.4.7塔板流体力学计算 (58)4.4.8 塔板的负荷性能图 (61)4.5 塔附件的工艺设计及选型 (66)4.5.1工艺接管 (66)4.5.2法兰 (68)4.5.3 筒体和封头 (68)4.5.4 除沫器 (69)4.5.5吊柱 (69)4.5.6裙座 (69)4.5.7人孔 (70)4.6塔总体高度设计计算 (70)4.7附属设备的初步计算 (71)4.7.1 冷凝器(NQ-203)的选型 (71)4.7.2再沸器(ZF-203)的设计 (72)4.8 本章符号说明表 (73)iii第五章设计总结 (76)附录 (77)参考文献 (78)致谢 (80)iv年产10000吨聚乙烯醇精馏塔系统的设计第一章聚乙烯醇的综述1.1引言聚乙烯醇(Poly Vinyl Alcoho,简称PV A)外观为白色粉末,是一种用途相当广泛的水溶性高分子聚合物,性能介于塑料和橡胶之间【1】,它的用途可分为纤维和非纤维两大用途[2-3]。

年产6万吨PVC精馏工段工艺设计摘要聚氯乙烯是世界上最早实现工业化生产的塑料品种之一。

由于其具有难燃、抗化学腐蚀、耐磨、电绝缘性优良和机械强度较高等优点,广泛应用于农业、石油化工、轻工、纺织、化学建材、电力、冶金、国防军工、建材、食品加工等国民经济各命脉部门,在国民经济发展中具有举足轻重的地位。

本次设计对年产6万吨PVC精馏工段进行工艺设计。

采用电石乙炔法制取氯乙烯。

此法是以电石为原料,电石水解生产乙炔,氯碱生产中产生的氯气和氢气直接合成法合成氯化氢,由乙炔和氯化氢经净化后在转化器中合成粗氯乙烯单体,粗氯乙烯单体经精馏后得到精氯乙烯单体,精氯乙烯单体经悬浮聚合得到PVC。

确定了生产方法之后对氯乙烯合成工段、精馏工段进行了物料衡算、热量衡算和设备选型计算。

本文设计的电石乙炔法生产粗氯乙烯在工艺上可满足要求。

关键词:PVC合成;粗氯乙烯精馏;物料衡算;热量衡算;设备选型AbstractPVC is the world's first industrial production of the plastic varieties. Because it has difficult to burn, the anti-chemical etching, wear-resisting, the electric insulation fine and the mechanical strength higher merit, Widely applies in national economy various lives departments and so on agriculture, petroleum chemical industry, light industry, spinning and weaving, chemistry building materials, electric power, metallurgy, national defense war industry, building materials, food processing, Has the pivotal status in the national economy development.The design of an annual output of 60,000 tons of PVC section for distillation process design. Preparation of the use of calcium carbide acetylene perchlorethylene. This method is based on calcium carbide as raw materials, the production of calciumcarbide hydrolysis acetylene, chlor-alkali production of chlorine and hydrogen produced by the direct synthesis of hydrogen chloride synthesis from acetylene and hydrogen chloride by water in the coarse converter in the synthesis of vinyl chloride monomer, vinyl chloride single rough After the body has been refined by the distillation of vinyl chloride monomer and refined by the suspension polymerization of vinyl chloride monomer to be PVC. Methods to determine the production section of the synthesis of vinyl chloride, distillation section to the material balance, heat balance calculation and selection of equipment.This article designs the calcium carbide acetylene law produces the thick vinyl chloride to be possible to satisfy the request in the craft.Key word: PVC synthesis; vinyl chloride selective evaporation; Material balance目录引言 (1)第一章绪论 (3)1.1 聚氯乙烯工业的发展概况 (3)1.1.1 聚氯乙烯工业 (3)1.1.2 国外聚氯乙烯工业的发展 (3)1.1.3 中国的聚氯乙烯工业 (5)1.2 聚氯乙烯工业在国民经济中的重要意义 (5)1.3 聚氯乙烯的分类 (6)1.4 聚氯乙烯的性质 (6)1.4.1物理性质 (6)1.4.2化学性质 (6)1.5 厂址的选择 (7)第二章聚氯乙烯的生产过程 (9)2.1 氯乙烯的生产方法 (9)2.1.1电石乙炔法 (9)2.1.2 联合法 (10)2.1.3 乙烯法 (10)2.1.4 确定生产方案 (12)2.2 氯乙烯单体的聚合 (12)2.2.1 悬浮聚合 (12)2.2.2 本体聚合 (13)2.2.3 乳液聚合 (13)2.2.4 溶液聚合 (13)2.2.5 聚合方法的确定 (13)2.3 氯乙烯单体的生产工艺 (13)2.3.1 氯乙烯生产条件的选择 (14)2.3.2 氯乙烯制备的工艺流程 (16)第三章物料衡算 (21)3.1 需原料气的计算 (21)3.1.1 每小时需生产VC量: (21)3.1.2 每小时所需纯原料量 (21)3.2 乙炔冷却器的物料衡算 (23)3.3氯化氢冷却器的物料衡算 (24)3.4 混合器的物料衡算 (26)3.5 石墨冷凝器的物料衡算 (27)3.6 转化器的物料衡算 (29)3.7 水洗塔物料衡算 (30)3.8 碱洗塔物料衡算 (32)3.9 机后冷却器的物料衡算 (33)3.10 全凝器的物料衡算 (35)3.11 水分离器的物料衡算 (37)3.12 尾气冷凝器的物料衡算 (38)3.13 低沸塔的物料衡算 (39)3.14 高沸塔的物料衡算 (41)第四章热量衡算 (43)4.1 氯化氢冷却器的热量衡算 (43)4.2乙炔冷却器热量衡算 (44)4.3石墨冷凝器的热量衡算 (45)4.4 转化器的热量衡算 (46)4.4.1反应热Q反 (47)4.4.2原料气带入热Q入 (47)4.4.3出料带出热Q出 (48)4.4.4热损失Q损 (49)4.4.5热载体所需量 (49)4.5水洗塔热量衡算 (50)4.6高沸塔的热量衡算 (52)4.6.1回流比的确定 (52)4.6.2热量衡算 (52)4.6.3再沸器所需热水量G H及冷凝器所需冷冻盐水量G C的计算 (55)4.6.4再沸器和冷凝器所需传热面积的计算 (55)第五章设备选型计算 (59)5.1 石墨冷凝器的选型计算 (59)5.1.1求平均温度差△t m (59)5.1.2确定传热面积及传热系数 (59)5.1.3求给热系数验算K值 (60)5.1.4最后确定K值及传热面积 (64)5.2 精馏塔操作的计算 (64)5.2.1 理论塔板数的确定 (65)5.2.2 实际塔板数的确定 (68)5.2.3 最小回流比的确定 (68)第六章车间厂房布置设计 (69)6.1 厂房布置设计的条件和依据 (69)6.1.1 常用的规范和规定 (69)6.1.2 设计的基本条件 (69)6.1.3 设计的基本依据 (69)6.2 车间厂房的布置设计 (70)6.2.1厂房的平面布置 (70)6.2.2厂房的空间布置 (71)6.2.3厂房布置时需注意的问题 (71)6.2.4车间设备布置设计 (71)第七章管路布置设计 (73)7.1 化工管路概述 (73)7.2 管路设计 (73)7.2.1 管路设计的依据 (73)7.2.2 管路设计的内容 (73)7.2.3 管路设计的步骤 (74)7.3 管路布置 (74)结论 (75)参考文献 (77)谢辞 (79)引言聚氯乙烯是世界上最早实现工业化生产的塑料品种之一。

乙苯-苯乙烯精馏塔设计毕业设计题目年产10万吨苯乙烯工艺设计姓名所在系部化学工程专业班级有机化工指导老师前言本设计的容为10万吨/年乙苯脱氢制苯乙烯装置,包括工艺设计,设备设计及平面布置图。

本设计的依据是采用低活性、高选择性催化剂,参照鲁姆斯(Lummus)公司生产苯乙烯的技术,以乙苯脱氢法生产苯乙烯。

苯乙烯单体生产工艺技术:深度减压,绝热乙苯脱氢工艺乙苯脱氢反应在绝热式固定床反应器中进行,其特点是:转化率高,可达55%,选择性好,可达90%。

特殊的脱氢反应器系统:在低压(深度真空下)下操作以达到最高的乙苯单程转化率和最高的苯乙烯选择性。

该系统是由蒸汽过热器、过热蒸汽输送管线和反应产物换热器组成,设计为热联合机械联合装置。

整个脱氢系统的压力降小,以维持压缩机入口尽可能高压,同时维持脱氢反应器尽可能低压,从而提高苯乙烯的选择性,同时不损失压缩能和投资费用。

所需要的催化剂用量和反应器体积较小,且催化剂不宜磨损,能在高温高压下操作,部结构简单,选价便宜。

在苯乙烯蒸馏中采用一种专用的不含硫的苯乙烯阻聚剂。

它经济有效且能使苯乙烯焦油作为燃料清洁地燃烧。

工业设计的优化和设备的良好设计可使操作无故障,从而可减少生产波动.本设计装置主要由脱氢反应和精馏两个工序系统所组成。

原料来自乙苯生产装置或原料采购部门,循环水、冷冻水、电和蒸汽来由公用工程系统提供,生产出的苯乙烯产品到成品库。

此设计过程中,为了计算方便,忽略了一些计算过程,故有一定的误差,另由于计算时间比较仓促,有些问题不能够直接解决。

设计中有不少错误之处,请指导老师予以批评指正,多提出宝贵意见。

苯乙烯设计任务书一、设计题目:年产10万吨苯乙烯的生产工艺设计二、设计原始条件:2、操作条件:年工作日:300天,每天24小时,乙苯总转化率为55%乙苯损失量为纯乙苯投料量为4.66%配料比:原料烃/水蒸汽=1/2.6(质量比)温度T:第一反应器进口温度630℃,出口温度580℃第二反应器进口温度630℃,出口温度600℃压力P:床层平均操作压力1.5 * 105 Pa(绝)3、选择性:C8H10→C8H8+H2 (1)C8H10→C6H6+C2H4 (2)C8H10+H2→C7H8+CH4 (3)1、2、3(1)90%(2)3%(3)7%4、5、6(1)92%(2)3%(3)5%4、催化剂条件:(1)采用11#氧化铁催化剂,d=3mm,h=13mm (2)允许通入乙苯空速为:(0.5~0.9)Nm3乙苯/(m3Cat.h) (3)=1050kg/m3 =1500kg/m35、参考数据:(1)反应器直径D=2 m(2)取热损失为反应热为4%(3)k=exp(11.281-2545/RT)(4)K=exp(15.344-14656.5734/T)(5)Cat的有效系数η1=0.7 η2=0.667(6)填料情况:取瓷环为25×25的拉西环,所填高度为250mm,锥形高度为250mm,锥角取900(7)压力:第一反应器进口压力为1.8 * 105 Pa,出口压力为1.2 * 105 Pa,平均压力为1.5 * 105 Pa,压降ΔP=0.6 * 105 Pa。

氯乙烯是一种重要的有机化工原料,广泛应用于塑料制品、合成橡胶、建筑材料和溶剂等领域。

在工业生产中,氯乙烯的工艺设计对于提高生产效率和产品质量具有重要的意义。

本文将对年产20万吨氯乙烯工艺设计进行详细的介绍。

首先,了解氯乙烯的制备原理是进行工艺设计的基础。

氯乙烯的主要生产方法有氯乙烯法和氧化法两种。

在氯乙烯法中,通过乙烯与氯气反应得到氯乙烯;而在氧化法中,通过氯乙烯的氯化得到氯乙烯。

根据产品数量和质量的需求,选择合适的制备方法是工艺设计的第一步。

接下来,确定反应器的类型和工艺条件。

反应器的选择和设计对于氯乙烯的产率和质量有着重要的影响。

目前,氯乙烯的制备主要使用的是氯乙烯法,其中常见的反应器有氯化塔和热式氯化器。

在工艺设计中,需要考虑反应温度、压力、氯乙烯的流量和催化剂的使用量等参数,以实现最佳的反应条件和产量。

在氯乙烯制备过程中,生成的氯乙烯需要通过分离和纯化来获得高纯度的产品。

分离和纯化的工艺流程包括吸附、蒸馏、吸收、冷凝等步骤。

各个步骤的选择和操作条件要根据产品要求进行设计,以避免杂质和不纯物质的混入。

此外,在工艺设计中还需要考虑废弃物的处理和环保要求。

氯乙烯的制备过程中会产生一定数量的废弃物和排放物,如副产盐酸、氯化氢等。

为了保护环境和减少污染,需要对废弃物进行妥善处理和处置。

最后,要进行工艺设计的经济评估和计算。

针对年产20万吨氯乙烯的工艺设计,需要进行原料成本分析、设备投资和运营成本等方面的计算,以评估项目的可行性和经济效益。

总结而言,年产20万吨氯乙烯的工艺设计包括制备原理的选择、原料的选择和准备、反应器的类型和工艺条件的确定、分离和纯化的工艺流程设计、废弃物处理和环保要求的考虑以及经济评估和计算等方面。

通过科学的工艺设计和优化,可以提高生产效率和产品质量,实现可持续发展和经济效益。

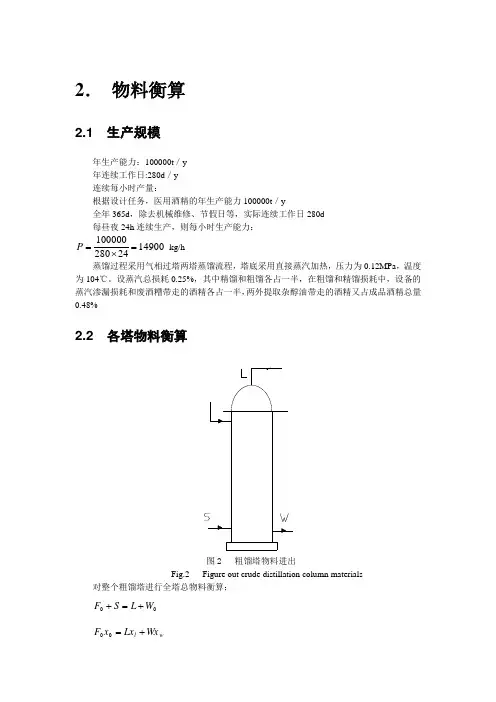

2. 物料衡算2.1 生产规模年生产能力:100000t /y 年连续工作日:280d /y 连续每小时产量:根据设计任务,医用酒精的年生产能力100000t /y全年365d ,除去机械维修、节假日等,实际连续工作日280d 每昼夜24h 连续生产,则每小时生产能力:1490024280100000=⨯=P kg/h蒸馏过程采用气相过塔两塔蒸馏流程,塔底采用直接蒸汽加热,压力为0.12MPa ,温度为104℃。

设蒸汽总损耗0.25%,其中精馏和粗馏各占一半,在粗馏和精馏损耗中,设备的蒸汽渗漏损耗和废酒糟带走的酒精各占一半,两外提取杂醇油带走的酒精又占成品酒精总量0.48%2.2 各塔物料衡算图2 粗馏塔物料进出Fig.2 Figure out crude distillation column materials对整个粗馏塔进行全塔总物料衡算;0W L S F +=+ wl Wx Lx x F +=00式中 F 0——发酵缪蒸汽量,kg/h ;0x ——发酵缪中酒精摩尔分率 S —— 加热蒸汽量,kg/h ;L —— 上升蒸汽量,kg/h ;l x ——上升蒸汽的摩尔分率 W 0—— 废液量,kg/h ; 0w x —— 废液中的摩尔分率 粗馏塔热量衡算:WL s F WI LI SI I F +=+0式中: F I —— 成熟缪的热焓,kJ/kg ;s I —— 加热蒸汽的热焓,kJ/kg ;W I —— 废液的热焓,kJ/kg ;L I —— 上升酒精蒸汽的热焓,kJ/kg ;图2 精馏塔物料进出Fig.2 Figure out distillation column materials现在以每小时成品酒精的产量为基准,对整个精馏塔进行总物料衡算如下:''0V P W P V Q V F ++++=++其中 P R Q V )1(+== 故: ''0V P W P V F +++=+pp w p f x V x P Wx Px Fx '''+++=式中 F —— 粗酒精蒸汽量,kg/h ; V 0 —— 加热蒸汽量,kg/h ;V —— 塔顶上升的酒精蒸汽量,kg/h ; V’ —— 酒精蒸汽渗漏损失量,kg/h ; Q —— 回流入塔的冷凝酒精量,kg/h ; P ’—— 杂醇酒精蒸汽量,kg/h ; P —— 成品酒精量,kg/h ; W —— 废液量,kg/h ; R —— 回流比。

醋酸乙烯是一种重要的有机化工原料,广泛应用于合成纤维、树脂、涂料、油墨、医药和农药等多个行业。

本文将介绍一个年产10万吨醋酸乙烯生产车间的工艺设计,并详细描述每个工序的操作步骤和设备选型。

1.原料处理工序:醋酸乙烯的原料主要是乙烯和醋酸。

乙烯通过压缩机增压后与醋酸混合,在储罐中进行预处理和混合。

在储罐中,醋酸和乙烯在一定温度和压力下进行反应生成醋酸乙烯。

2.反应工序:反应釜是醋酸乙烯生产车间最重要的设备之一、储罐中的混合物通过管道运输至反应釜中。

反应釜内需控制一定的温度和压力,以促进醋酸乙烯的生成。

该反应过程为副反应,生成的副产物醋酸乙烯丙烯酸酯被回收再利用。

3.分离工序:反应结束后,反应混合物通过管道进入分离设备。

分离设备主要包括两个步骤,即萃取和蒸馏。

首先,利用萃取塔将混合物中的醋酸和其他杂质分离,得到醋酸和乙烯。

然后,将醋酸经过精馏塔,得到高纯度的醋酸乙烯。

分离设备应根据醋酸乙烯的物化性质合理选型,以提高分离效率。

4.精制工序:精制工序主要是对醋酸乙烯进行精制和脱色。

醋酸乙烯通过混合塔进行精制,去除残留物和杂质。

然后,经过脱色塔,去除颜色,得到无色的醋酸乙烯产品。

精制工序可以采用活性炭吸附法等不同的工艺。

5.储存和包装工序:在整个生产车间工艺设计中,应加强安全措施,确保操作人员的人身安全和生产设备的稳定运行。

同时,通过合理选择设备和工艺参数,提高产品的质量和生产效率。

此外,还应考虑在生产过程中产生的废物和污水的处理,以达到环保要求。

总之,年产10万吨醋酸乙烯生产车间的工艺设计包括原料处理、反应、分离、精制、储存和包装等多个工序。

通过合理选择设备和优化参数,以提高产品质量、提高生产效率和降低生产成本。

氯乙烯是一种重要的化工产品,广泛应用于橡胶制品、塑料制品和有机合成等工业领域。

在工业生产中,氯乙烯的年产量通常是衡量工艺设计的重要指标之一、本文将针对年产20万吨氯乙烯的工艺设计进行详细阐述。

氯乙烯的生产过程主要包括发生装置、分离装置和后处理装置三个部分。

发生装置是氯乙烯的生产核心,主要由氯化乙烯发生器(EVC发生器)和给水装置组成。

EVC发生器采用乙烯和氯气作为原料,在高温高压条件下进行充分混合反应,生成氯乙烯。

给水装置则用于向反应体系中提供所需的水。

在氯乙烯的发生过程中,需要注意控制反应温度、压力和催化剂的使用。

为了提高反应的选择性和收率,通常采用催化剂来促进反应过程。

常用的催化剂有氯化铁、氯化铜和氯化铜-锌等。

此外,也可以通过调节反应器的温度、压力和乙烯和氯气的比例来控制反应的产物分布。

分离装置则用于将发生装置产生的混合气体中的氯乙烯与其他组分进行分离。

其中,主要的分离步骤包括凝结、压缩和吸收。

凝结是通过将混合气体冷却至低温,使氯乙烯以液态的形式析出。

然后通过压缩,将氯乙烯与其他气体进行分离。

最后,通过吸收,将残余的气体中的氯乙烯进一步吸收,以提高回收率。

在氯乙烯生产过程中,后处理装置主要用于处理产生的废水和废气。

废水处理主要包括中和、沉淀和过滤等步骤,以将废水中的有机物和离子物质去除。

废气处理则通过燃烧或吸附的方式,将废气中的有机物和有害物质去除,以减少对环境的污染。

在工艺设计过程中,还需要考虑原料的质量、能耗和产品质量等因素。

优化原料的选择和处理过程,可以提高反应的效率和选择性;降低能耗,可以减少生产成本;控制产品质量,可以满足市场需求。

综上所述,年产20万吨氯乙烯的工艺设计主要包括发生装置、分离装置和后处理装置三个部分。

通过合理选择催化剂、控制反应条件和优化分离和后处理过程,可以实现高效、稳定、环保的氯乙烯生产。

年产10万吨苯乙烯工艺设计一、前言苯乙烯,分子式88H C ,结构式256CH CH H C ,是不饱和芳烃最简单、最重要的成员,广泛用作生产塑料和合成橡胶的原料。

如结晶型苯乙烯、橡胶改性抗冲聚苯乙烯、丙烯腈-丁二烯-苯乙烯三聚体(ABS )、苯乙烯-丙烯腈共聚体(SAN )、苯乙烯-顺丁烯二酸酐共聚体(SMA )和丁苯橡胶(SBR)。

苯乙烯是1827年由M · Bonastre 蒸馏一种天然香脂-苏合香时才发现的。

1893年E · Simon 同样用水蒸气蒸馏法由苏合香中得到该化合物并命名为苯乙烯。

1867年Berthelot 发现乙苯通过赤热陶管能生成苯乙烯,这一发现被视为苯乙烯生产的起源。

1930年美国道化学公司首创由乙苯脱氢法生产苯乙烯工艺,但因当时精馏技术未解决而未工业化。

直至1937年道化学公司和BASF 公司才在精馏技术上有突破,获得高纯度苯乙烯单体并聚合成稳定、透明、无色塑料。

1941~1945年道化学、孟山都化学、Farben 等公司各自开发了自己的苯乙烯生产技术,实现了大规模工业生产。

50年来,苯乙烯生产技术不断提高,到50年代和60年代已经成熟,70年代以后由于能源危机和化工原料价格上升以及消除公害等因素,进一步促进老工艺以节约原料、降低能耗、消除三废和降低成本为目标进行改进,取得了许多显著成果,使苯乙烯生产技术达到新的水平。

除传统的苯和乙烯烷基化生产乙苯进而脱氢的方法外,出现里Halcon 乙苯共氧化联产苯乙烯和环氧丙烷工艺,其中环球化学∕鲁姆斯法的UOP ∕Lummus 的“SMART ” SM 工艺是最先进的,通过提高乙苯转化率,减少了未转化乙苯的循环返回量,使装置生产能力提高,减少了分离部分的能耗和单耗;以氢氧化的热量取代中间换热,节约了能量;甲苯的生成需要氢,移除氢后减少了副反应的发生;采用氧化中间加热,由反应物流或热泵回收潜热,提高了能量效率,降低了动力费用,因而经济性明显优于传统工艺。

电石法聚氯乙烯生产中氯乙烯的制备一、混合脱水和合成系统1、混合脱水和合成系统工艺流程图图1 混合脱水和合成系统工艺流程1-乙炔预冷器;2-混合器;3a,3b-石墨冷凝器;4a,4b-酸雾过滤器;5-预热器;6a-第Ⅰ组转化器;6b-第Ⅱ组转化器2、混合脱水和合成系统工艺流程叙述:由乙炔装置送来的精制乙炔气,经砂封和乙炔预冷器1预冷后,与氯化氢装置送来的干燥氯化氢,经缓冲罐后通过流量计调节分子配比【乙炔:氯化氢=1:(1.05~1.1)】,在混合器2中充分混合后,进入串联的石墨冷却器3a、3b中,用-35℃盐水(尾气冷凝器下水)间接冷却,混合气中水分一部分则以40%盐酸排出,部分则夹带于气流中,进入串联的酸雾过滤器4a、4b中,由硅油玻璃棉扑集分离HCL酸雾,然后该气体经预热器5预热,由流量计控制进入串联的第Ⅰ组转化器6a,借列管中装填的吸附于活性炭上的升汞氯化汞催化剂,使乙炔和氯化氢合成反应转化为氯乙烯。

第Ⅰ组转化器出口气体中尚有20%~30%未转化乙炔,再进入第Ⅱ组转化器6b继续反应,使出口处未转化的乙炔控制在1%~3%以下。

第Ⅱ组转化器(可由数台并联操作)填装活性较高的新氯化汞催化剂,第Ⅰ组转化器(也可由数台并联操作)则填装活性较低的,即由第Ⅱ组更换下来的旧氯化汞催化剂。

合成反应的热量,通过离心泵送来的95~100℃左右的循环热水移去。

3、混合脱水和合成系统的主要中间控制指标⑴氯化氢纯度纯度要求≥93%。

⑵氯化氢含游离氯无⑶氯化氢含氧含氧要求<0.5%。

⑷乙炔:纯度要求≥98.5% 含氧 O2<0.1%⑸乙炔含硫、磷 PH3<0.005% H2S<0.015%⑹乙炔/氯化氢摩尔比 1:1.05~1.10合成气氯化氢过量5~10%⑺混合器气相温度<50℃⑻石墨冷却器混合气体温度(-14±2)℃⑼混合脱水后混合气含水量≤0.06%⑽石墨冷却器进出口压差≤15mmHg⑾酸雾过滤器进出口压差≤10mmHg⑿混合气预热温度≥70℃⒀转化器热水温度(97±2)℃(开车时≥80℃)⒁循环热水PH值 9±1⒂新氯化汞催化剂通氯化氢活化时间 8~24h⒃合成反应温度 90~180℃二、粗氯乙烯净化压缩系统1、粗氯乙烯净化压缩系统工艺流程图图2 粗氯乙烯净化压缩系统工艺流程图1-汞吸附器;2-水洗泡沫塔;3-碱洗泡沫塔;4-气柜;5-冷碱塔;6-机前预冷器;水分离器;8-氯乙烯压缩机;9-机后冷却器2、粗氯乙烯净化压缩系统工艺流程叙述来自第Ⅱ组转化器6b出口的粗氯乙烯在高温下带逸的氯化汞升华物进入装有活性炭的汞吸附器(除汞器)1中除去,吸收掉粗氯乙烯中的汞蒸汽,从汞吸附器出来的不含汞蒸汽的粗氯乙烯气体进入粗氯乙烯冷却器用6℃水来冷却至温度降到15℃以下,然后再送入水洗泡沫塔2中,在水洗泡沫塔中回收过量的氯化氢,泡沫塔顶是以高位槽低温水喷淋,水吸收氯化氢形成20~22%的盐酸,经酸封去酸贮槽。

新疆工程学院 毕业设计(论文) 2013 届

题 目 年产10万吨氯乙烯精馏塔设计 专 业 应用化工技术 学生姓名 张翔 学 号 2010231622 小组成员 刘璐 刘东旭 陈庚 田刚 指导教师 朱文娟 完成日期 2013.4.5

新疆工程学院教务处印制 新 疆 工 程 学 院 毕 业 设 计(论 文) 任 务 书

班级 应化10-5(2)班 专业 应用化工技术 姓名 张翔 日期 4.9

1、设计(论文)题目: 年产10万吨氯乙烯精馏塔设计

2、设计(论文)要求: (1)学生应在教师指导下按时完成所规定的内容和工作量,独立完成。 (2)选题有一定的理论意义与实践价值,必须与所学专业相关。 (3)设计任务明确,思路清晰。 (4)设计方案的分析论证,原理综述,方案方法的拟定及依据充分可靠。 (5)格式规范,严格按系部制定的设计格式模板调整格式。 (6)所有学生必须在规定时间交论文初稿。

3、设计(论文)日期:任务下达日期

完成日期

4、指导教师签字: 新 疆 工 程 学 院 毕 业 设 计(论 文)成 绩 评 定

报 告 序号 评分指标 具 体 要 求 分数范围 得 分

1 学习态度 努力学习,遵守纪律,作风严谨务实,按期完成规定的任务。 0—10分

2 能力与质量

调研论证

能独立查阅文献资料及从事其它形式的调研,能较

好地理解设计任务并提出实施方案,有分析整理各类信息并从中获取新知识的能力。 0—15分

综合能力 设计能运用所学知识和技能,有一定见解和实用价值。 0—25分

设计(论文)质量 计算准确可靠有依据、分析逻辑清晰、正确合理, 0—20分

3 工作量 内容充实,工作饱满,符合规定字数要求。绘图(表)符合要求。 0— 15分 4 撰写质量 结构严谨,文字通顺,用语符合技术规范,图表清楚,字迹工整,书写格式规范, 0— 15分 合计 0—100分 评语:

成 绩: 评阅人(签名): 日 期:

毕业设计答辩及综合成绩 答 辩 情 况

自 述 情 况 清 晰、完 整流 利 简 练 清 晰 完 整 完 整熟 悉内 容 基 本 完 整熟 悉内 容

不 熟悉 内容

提 出 问 题 回 答 问 题 正 确 基本 正确 有一般性错误 有原则性错误 没有 回答

答辩小组评语及建议成绩: 答辩委员会综合成绩: 答辩委员会主任签字: 年 月 日 年产10万吨氯乙烯精馏塔设计 学号:2010231622 姓名:张翔 (新疆工程学院, 乌鲁木齐 830091)

摘要:氯乙烯又名乙烯基氯,是一种应用于高分子化工的重要的单体,为无色、易液化气体,是塑料工业的重要生产原料,是生产聚氯乙烯塑料的单体;或与醋酸乙烯、丙烯腈制成共聚物,用作粘合剂、涂料、绝缘材料和合成纤维,也用作化学中间体或溶剂。因此氯乙烯的发展前景很好。本文对年产10万吨VC精制工段进行了工艺设计,简单介绍了VC合成工段的生产方法、原理、工艺流程,对主要的设备为参数进行了计算和设计。通过对原料和中间产物及产品的各种性质的分析和氯乙烯单体和合成工段生产原理的了解和掌握,制定出了合理的生产方案及工艺流程。同时以设计任务以及计算机为辅助,对氯乙烯精制工段中的低沸塔进行了物料衡算,热量衡算,塔及其附属设备的计算。最终完成了设计。并绘制了相应的工艺流程图和设备图。

关键词:氯乙烯,低沸塔,高沸塔 目 录 1 绪论 ................................................................................................................................... - 1 - 1.1 氯乙烯的物理化学性质 ......................................................................................... - 1 - 1.2 氯乙烯的生产方法 ................................................................................................. - 2 - 1.3 氯乙烯的危害及防治 ............................................................................................. - 3 - 1.4 氯乙烯在经济中的地位和作用 ............................................................................. - 4 - 1.5 氯乙烯的工业发展 ................................................................................................. - 5 - 1.6 氯乙烯精馏形式 ..................................................................................................... - 6 - 2 低沸精馏塔工艺设计 ....................................................................................................... - 7 - 2.1 氯乙烯精馏工序物料衡算的已知条件 ................................................................. - 7 - 2.2 全凝器的物料衡算 ................................................................................................. - 7 - 2.3 低沸塔的物料衡算 ................................................................................................. - 8 - 2.4 低沸塔塔板数的确定 ............................................................................................. - 9 - 2.5 低沸塔其他物性数据的计算 ................................................................................ - 11 - 2.6 低沸精馏塔的塔体工艺尺寸的计算 ................................................................... - 13 - 2.7 低沸塔塔板主要工艺尺寸的计算 ....................................................................... - 15 - 2.8 低沸塔塔板校核 ................................................................................................... - 16 - 2.9 低沸塔接管的选型 ............................................................................................... - 18 - 3 高沸精馏塔工艺设计 ..................................................................................................... - 22 - 3.1 高沸塔的物料衡算 ............................................................................................... - 22 - 3.2 高沸塔塔板数的确定 ........................................................................................... - 23 - 3.3 高沸塔其他物性数据的计算 ............................................................................... - 25 - 3.4 高沸精馏塔的塔体工艺尺寸的计算 ................................................................... - 27 - 3.5 高沸塔塔板主要工艺尺寸的计算 ....................................................................... - 28 - 3.6 高沸塔塔板校核 ................................................................................................... - 30 - 3.7 高沸塔接管的选型 ............................................................................................... - 32 - 4 总 结 ............................................................................................................................... - 36 - 参考文献 ............................................................................................................................. - 37 - 致 谢 ................................................................................................................................. - 38 -