轴承钢的热处理

- 格式:doc

- 大小:37.50 KB

- 文档页数:2

轴承钢珠热处理

轴承钢珠热处理是一种重要的工艺过程,它对轴承钢珠的质量和性能有着直接影响。

热处理的目的是通过改变钢珠的组织结构和性质,提高其强度、硬度、耐磨性、耐腐蚀性等方面的性能,从而满足不同领域的使用要求。

常用的热处理方法包括调质、淬火、回火、正火、淬硬和退火等。

其中,调质是最常见的一种方法,它通过将轴承钢珠加热到适当的温度,使其组织转变为马氏体,然后迅速冷却,使钢珠表层具有高强度和硬度,内部则具有一定的韧性和塑性。

淬火是一种快速冷却的方法,它可以使钢珠表面硬度大幅度提高,但同时也会使其脆性增加,因此需要进行回火处理来提高其韧性。

正火是一种缓慢冷却的方法,它可以使钢珠组织结构更为均匀,提高其强度和韧性。

除了上述常用的热处理方法,还有一些新型的热处理技术正在不断发展,如等离子渗碳、高能束处理、激光处理等。

这些技术具有加工效率高、处理效果好、环保等优点,将在未来得到广泛应用。

在进行轴承钢珠热处理时,需要严格控制加热温度、冷却速度、保温时间等参数,以保证处理效果和产品质量。

同时,还需注意保护环境和节约能源,避免环境污染和能源浪费。

- 1 -。

滚动轴承的热处理加工工艺:对于轴承,通过热处理可以具备以下性能:高的接触疲劳性,用于抵抗疲劳破坏能延长寿命;高的耐磨性,防止过早磨损,使轴承精度和旋转精度下降,影响机器运转,寿命下降;高的弹性极限,防止在接触应力下发生塑性变形;合适的硬度,能保证轴承的寿命;一定的韧性;良好的尺寸稳定性,防止轴承零件因内在组织或应力变化导致精度丧失;较高的尺寸精度;一定的抗腐蚀性和良好的工艺性(冷、热成形性,热处理性能、机械加工性能等)。

对于大多数滚动轴承钢,其热处理工艺主要为球化退火、淬火和低温回火。

球化退火:一般作为预备热处理,钢经锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,难以切削加工,在淬火过程中也容易变形和开裂。

经球化退火后,可得到球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,不仅硬度低,便于切削加工,而且在淬火加热时,奥氏体晶体不易长大,冷却时工件变形和开裂倾向小。

淬火:淬火时采用较低的淬火温度,即下限的温度,以减少应力和残余奥氏体量,淬火介质的温度不能过高,一般为室温。

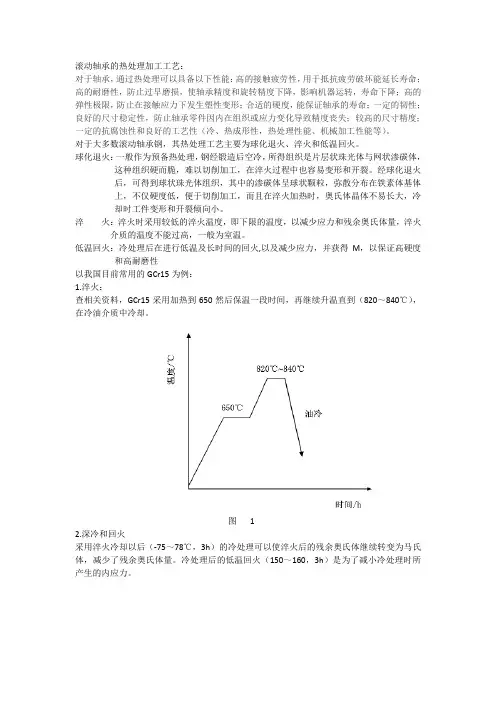

低温回火:冷处理后在进行低温及长时间的回火,以及减少应力,并获得M,以保证高硬度和高耐磨性以我国目前常用的GCr15为例:1.淬火:查相关资料,GCr15采用加热到650然后保温一段时间,再继续升温直到(820~840℃),在冷油介质中冷却。

图 12.深冷和回火采用淬火冷却以后(-75~78℃,3h)的冷处理可以使淬火后的残余奥氏体继续转变为马氏体,减少了残余奥氏体量。

冷处理后的低温回火(150~160,3h)是为了减小冷处理时所产生的内应力。

150~160℃3h时间/h冷处理-75~78℃,3h 图 23.低温人工时效和去应力退火采用低温回火处理以后,再进行(110~120℃,36h )的长时间低温人工时效处理,有利于冷处理后尚存的极少的残余奥氏体得到稳定,并且还可以使马氏体正方度和残余应力减低至最小程度,获得高的硬度和耐磨性。

工艺课程设计〔论文〕题目:GCr15轴承钢热处理工艺设计院〔系〕:专业班级:学号:学生某某:指导教师:起止时间:课程设计〔论文〕任务与评语目录1 GCr15轴承钢热处理概述12 GCr15轴承钢热处理工艺设计2GCr15轴承钢的服役条件、失效形式与性能要求22.1.1 服役条件、失效形式22.1.2 性能要求222.3 GCr15钢的C曲线3GCr15轴承钢的热处理工艺设计32.4.1 GCr15轴承钢的工艺流程42.4.2 GCr15轴承钢的热处理工艺设计52.5 GCr15轴承钢的热处理工艺理论根底、原如此62.5.1 GCr15轴承钢的球化退火工艺理论根底、原如此62.5.2 GCr15轴承钢淬火工艺原理72.5.3 GCr15轴承钢回火工艺理论根底、原如此102.6选择设备、仪表和工夹具111113142.7 GCr15轴承钢热处理质量检验项目、内容与要求142.8 GCr15轴承钢热处理常见缺陷的预防与补救方法15152.8.2淬火、回火缺陷与预防、补救16172.9.1GCr15轴承钢球化退火工艺卡182.9.2GCr15轴承钢淬火工艺卡192.9.3GCr15轴承钢回火工艺卡203.参考文献221 GCr15轴承钢热处理概述对轴承钢的冶炼质量要求很高,需要严格控制硫、磷和非金属夹杂物的含量和分布,因为非金属夹杂物的含量和分布对轴承钢的寿命影响很大。

对轴承钢的根本质量要求就是纯净和组织均匀。

纯净就是杂质元素与非金属杂物要少,组织均匀是钢中碳化物要细小,分布要均匀。

夹杂物量愈高,寿命就越短。

为了满足这些性能的要求,常常采用高碳铬轴承钢(GCr15 )经退火、淬火加低温回火的热处理工艺,为了改善冶炼质量,近来已采用电炉冶炼并经电渣重熔,亦可采用真空冶炼,真空自耗精炼等新工艺来提高轴承钢的质量。

高碳铬轴承钢的含碳质量分数比拟高,一次预备热处理是球化退火,主要目的是为了降低硬度,改善切削加工性,同时获得均匀分布的细粒状珠光体,为最终热处理做好组织上的准备。

轴承钢球的热处理方法

轴承钢球是工业生产领域中经常使用的轴承部件,在生产过程中,需

要进行热处理,以提高钢球的硬度、耐磨性和耐腐蚀性能。

以下是轴

承钢球的热处理方法。

一、车床球体修磨

在生产过程中,轴承钢球需要经过一定的车床球体修磨,以达到一定

的精度和表面光洁度。

这一步骤需要注意的是要控制车床温度和钢球

的真圆度,保证加工精度。

二、碳化处理

碳化处理的目的是提高钢球的硬度,耐磨性和抗压能力。

这个过程包

括渗碳和回火两个步骤。

首先,将轴承钢球放到加热炉中进行渗碳处理,使钢球表面形成一层碳化层。

然后将钢球放入回火炉中进行回火,以消除碳化层的脆性,提高钢球的强度和韧性。

三、淬火处理

淬火是提高钢球硬度和耐磨性的关键步骤。

淬火时,先将轴承钢球放

入加热炉中进行均热处理,使钢球表面的温度达到淬火温度。

然后将

钢球迅速放入冷却介质中,使钢球表面迅速冷却,形成马氏体,提高

钢球的硬度和强度。

四、极负载加工

对于一些需要特殊用途的轴承钢球,还需要进行极负载加工。

极负载加工是一种高温高压加工方式,可让钢球表面形成一层合金硬质层,提高钢球的耐磨性和负荷能力。

综上所述,轴承钢球的热处理方法包括车床球体修磨、碳化处理、淬火处理和极负载加工。

通过这些热处理工艺,可以提高轴承钢球的硬度、耐磨性和抗压能力,从而保证轴承的稳定运行。

SAE8620渗碳钢轴承热处理王秀艳谭丕成Heat Treatment for Bearing of SAE8620 SteelWang Xiuyan,Tan Picheng1997年8月,我公司为美国洛克维尔公司生产了23种规格、67294件英制圆锥轴承套圈,材料为美国牌号SAE8620,相当于我国的G20CrNiMoA渗碳轴承钢。

这是我公司首次用此材料大批生产轴承。

为研究轴承性能的稳定性,我们进行了全面工艺试验,达到了满意的效果。

下面仅以IR-RHM218248规格为例进行介绍。

1 G20CrNiMoA钢的性能及材料检验试验用G20CrNiMoA钢的化学成分w(%)为:0.21C,0.46Cr,0.68Ni,0.21Mo,0.025P,0.006S。

经试验分析,晶粒度为6级,脆性夹杂物≤3.0级,塑性夹杂物≤2.0级,点状不变形夹杂物≤2.0级。

钢材表面加工状态良好。

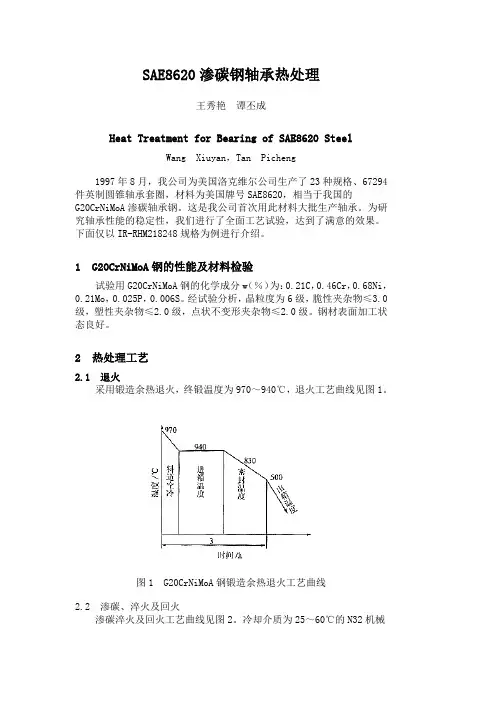

2 热处理工艺2.1 退火采用锻造余热退火,终锻温度为970~940℃,退火工艺曲线见图1。

图1 G20CrNiMoA钢锻造余热退火工艺曲线2.2 渗碳、淬火及回火渗碳淬火及回火工艺曲线见图2。

冷却介质为25~60℃的N32机械油,淬火时用吊车上下串冷5min,串冷后在油槽中静止冷却10min以上。

图2 G20CrNiMoA钢热处理工艺曲线3 试验结果及分析3.1 退火退火后硬度为195HB,组织为方向性的珠光体和铁素体,由于锻造余热退火有效地控制了零件终锻后的冷却速度,控制了魏氏组织的形成,达到了ZBJ 360016标准的要求。

轴承毛坯切削性能良好。

3.2 渗碳直接淬火渗碳直接淬火质量检验结果见表1。

显微组织表面无粗大和网状碳化物。

表1 G20CrNiMoA钢渗碳直接淬火质量检验结果测试结果分析表明,渗碳直接淬火后心部硬度偏低,主要是试样直径尺寸大,冷却不良所致。

G20CrNiMoA钢淬火后,保留了不同含量的残留奥氏体。

本次试验的残留奥氏体含量正常,不会影响二次淬火后硬度。

gcr15热处理硬度

摘要:

1.GCR15 概述

2.GCR15 热处理的目的

3.GCR15 热处理的方法和过程

4.GCR15 热处理后的性能和硬度

5.GCR15 热处理在轴承制造中的应用

正文:

一、GCR15 概述

GCR15 是一种高碳铬轴承钢,是我国轴承行业常用的一种轴承钢。

GCR15 的含碳量高,具有优良的耐磨性和疲劳性能,适合制造高速、高负荷的轴承。

二、GCR15 热处理的目的

GCR15 热处理的主要目的是通过改变其组织结构,提高其硬度和耐磨性,以满足轴承在高负荷、高速下的工作要求。

三、GCR15 热处理的方法和过程

GCR15 的热处理过程主要包括退火、正火、调质和淬火等步骤。

其中,退火是为了消除内部应力,正火是为了改善其加工性能,调质是为了提高其综合力学性能,淬火则是为了提高其硬度。

四、GCR15 热处理后的性能和硬度

经过热处理后的GCR15,其硬度一般在HRC60-65 之间,具有优良的耐

磨性和疲劳性能,可以满足轴承在高负荷、高速下的工作要求。

五、GCR15 热处理在轴承制造中的应用

GCR15 热处理在轴承制造中的应用非常广泛,其优良的性能和硬度使其成为轴承制造的理想材料。

锻造轴承钢热处理工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!详解锻造轴承钢的热处理工艺流程在机械工程领域,轴承钢是一种重要的材料,尤其在高负荷、高速度、高精度的应用中,其性能直接影响设备的运行效率和寿命。

渗碳轴承钢零件热处理技术要求1范围本文件规定了符合GB/T3203-2016和GB/T33161-2016规定的G15CrMo、G20CrMo、G20CrNiMo、G20CrNi2Mo、G20Cr2Ni4、G10CrNi3Mo、G20Cr2Mn2Mo、G23Cr2Ni2Si1Mo等渗碳轴承钢制滚动轴承零件渗碳前预备热处理、渗碳一次淬回火和高温回火、二次淬回火、贝氏体等温淬火后的技术要求和检验方法。

本文件准适用于上述渗碳轴承钢制滚动轴承零件的渗碳热处理质量检验,也适用于低碳合金钢制滚动轴承零件的渗碳热处理质量检验。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T230.1-2018金属材料洛氏硬度试验第1部分:试验方法GB/T231.1-2018金属材料布氏硬度试验第1部分:试验方法GB/T4340.1-2009金属材料维氏硬度试验第1部分:试验方法GB/T6394-2017金属平均晶粒度测定方法GB/T9450-2005钢件渗碳淬火硬化层深度的测定和校核GB/T24606-2009滚动轴承无损检测磁粉检测JB/T7361-2007滚动轴承零件硬度试验方法3术语和定义3.1(渗碳淬火硬化层)淬硬层深度case-hardened depth(of a carburized and hardened case)从零件表面到维氏硬度值为550HV1处的垂直距离。

[GB/T9450-2005,定义第3章]4技术要求4.1渗碳前预备热处理技术要求4.1.1轴承零件渗碳前应预备热处理,经预备热处理后的硬度不应大于229HBW(压痕直径不应小于4mm);G20Cr2Ni4制零件预备热处理后硬度不应大于241HBW(压痕直径不应小于3.9mm)。

4.1.2渗碳前轴承零件的平均晶粒度应符合GB/T6394-2017规定的5级或更细的晶粒度级别。

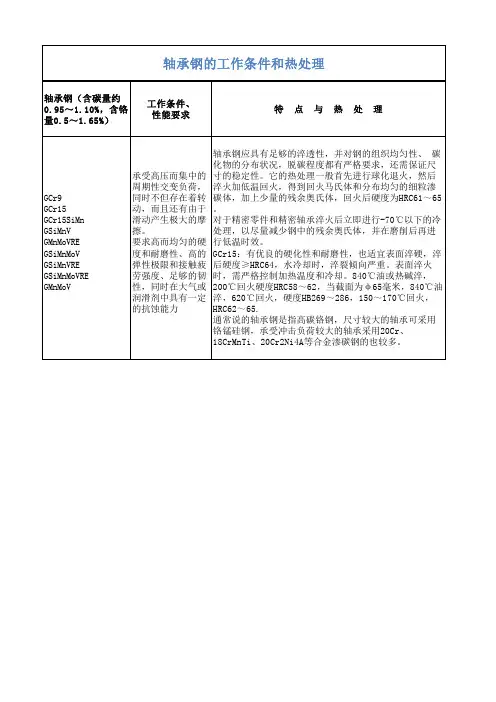

轴承钢(含碳量约0.95~1.10%,含铬量0.5~1.65%)工作条件、性能要求轴承钢的工作条件和热处理特 点 与 热 处 理GCr9GCr15GCr15SiMn GSiMnV GMnMoVRE GSiMnMoV GSiMnVRE GSiMnMoVRE GMnMoV 承受高压而集中的周期性交变负荷,同时不但存在着转动,而且还有由于滑动产生极大的摩擦。

要求高而均匀的硬度和耐磨性、高的弹性极限和接触疲劳强度、足够的韧性,同时在大气或润滑剂中具有一定的抗蚀能力轴承钢应具有足够的淬透性,并对钢的组织均匀性、 碳化物的分布状况,脱碳程度都有严格要求,还需保证尺寸的稳定性。

它的热处理一般首先进行球化退火,然后淬火加低温回火,得到回火马氏体和分布均匀的细粒渗碳体,加上少量的残余奥氏体,回火后硬度为HRC61~65。

对于精密零件和精密轴承淬火后立即进行-70℃以下的冷处理,以尽量减少钢中的残余奥氏体,并在磨削后再进行低温时效。

GCr15:有优良的硬化性和耐磨性,也适宜表面淬硬,淬后硬度≥HRC64,水冷却时,淬裂倾向严重。

表面淬火时,需严格控制加热温度和冷却。

840℃油或热碱淬,200℃回火硬度HRC58~62,当截面为φ65毫米,840℃油淬,620℃回火,硬度HB269~286,150~170℃回火,HRC62~65.通常说的轴承钢是指高碳铬钢,尺寸较大的轴承可采用铬锰硅钢,承受冲击负荷较大的轴承采用20Cr、18CrMnTi、20Cr2Ni4A等合金渗碳钢的也较多。

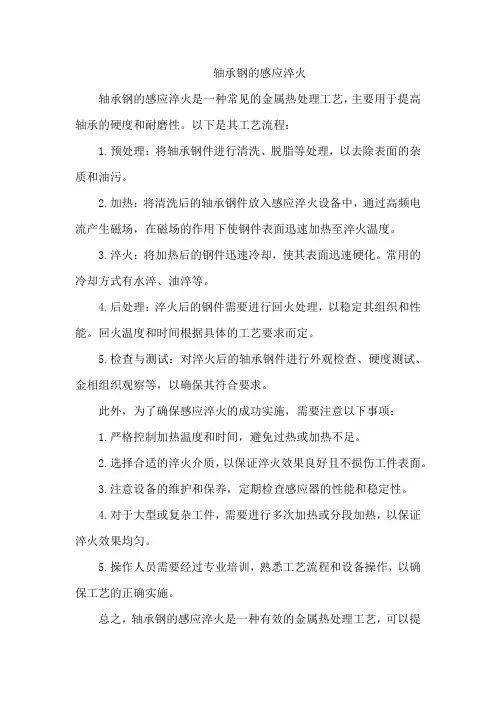

轴承钢的感应淬火

轴承钢的感应淬火是一种常见的金属热处理工艺,主要用于提高轴承的硬度和耐磨性。

以下是其工艺流程:

1.预处理:将轴承钢件进行清洗、脱脂等处理,以去除表面的杂质和油污。

2.加热:将清洗后的轴承钢件放入感应淬火设备中,通过高频电流产生磁场,在磁场的作用下使钢件表面迅速加热至淬火温度。

3.淬火:将加热后的钢件迅速冷却,使其表面迅速硬化。

常用的冷却方式有水淬、油淬等。

4.后处理:淬火后的钢件需要进行回火处理,以稳定其组织和性能。

回火温度和时间根据具体的工艺要求而定。

5.检查与测试:对淬火后的轴承钢件进行外观检查、硬度测试、金相组织观察等,以确保其符合要求。

此外,为了确保感应淬火的成功实施,需要注意以下事项:

1.严格控制加热温度和时间,避免过热或加热不足。

2.选择合适的淬火介质,以保证淬火效果良好且不损伤工件表面。

3.注意设备的维护和保养,定期检查感应器的性能和稳定性。

4.对于大型或复杂工件,需要进行多次加热或分段加热,以保证淬火效果均匀。

5.操作人员需要经过专业培训,熟悉工艺流程和设备操作,以确保工艺的正确实施。

总之,轴承钢的感应淬火是一种有效的金属热处理工艺,可以提

高轴承的硬度和耐磨性,延长其使用寿命。

在实际应用中,需要根据具体的工艺要求和工件情况选择合适的工艺参数和设备,以确保淬火效果良好。

GCr15轴承钢热处理⼯艺设计要点⼯艺课程设计(论⽂)题⽬:GCr15轴承钢热处理⼯艺设计院(系):专业班级:学号:学⽣姓名:指导教师:起⽌时间:课程设计(论⽂)任务及评语⽬录1 GCr15轴承钢热处理概述 (1)2 GCr15轴承钢热处理⼯艺设计 (2)2.1 GCr15轴承钢的服役条件、失效形式及性能要求 (2) 2.1.1 服役条件、失效形式 (2)2.1.2 性能要求 (2)2.2轴承钢材料的选择 (2)2.3 GCr15钢的C曲线 (3)2.4 GCr15轴承钢的热处理⼯艺设计 (3)2.4.1 GCr15轴承钢的⼯艺流程 (4)2.4.2 GCr15轴承钢的热处理⼯艺设计 (5)2.5 GCr15轴承钢的热处理⼯艺理论基础、原则 (7)2.5.1 GCr15轴承钢的球化退⽕⼯艺理论基础、原则 (7)2.5.2 GCr15轴承钢淬⽕⼯艺原理 (8)2.5.3 GCr15轴承钢回⽕⼯艺理论基础、原则 (10)2.6选择设备、仪表和⼯夹具 (11)2.6.1设备 (11)2.6.2仪表 (13)2.6.3设计⼯夹具 (14)2.7 GCr15轴承钢热处理质量检验项⽬、内容及要求 (14)2.8 GCr15轴承钢热处理常见缺陷的预防及补救⽅法 (15)2.8.1加热时常见的缺陷的预防及补救⽅法 (15)2.8.2淬⽕、回⽕缺陷与预防、补救 (16)2.9热处理⼯艺卡 (17)2.9.1GCr15轴承钢球化退⽕⼯艺卡 (18)2.9.2GCr15轴承钢淬⽕⼯艺卡 (19)2.9.3GCr15轴承钢回⽕⼯艺卡 (20)3.参考⽂献 (21)1 GCr15轴承钢热处理概述对轴承钢的冶炼质量要求很⾼,需要严格控制硫、磷和⾮⾦属夹杂物的含量和分布,因为⾮⾦属夹杂物的含量和分布对轴承钢的寿命影响很⼤。

对轴承钢的基本质量要求就是纯净和组织均匀。

纯净就是杂质元素及⾮⾦属杂物要少,组织均匀是钢中碳化物要细⼩,分布要均匀。

GCr15SiMn轴承钢热处理工艺研究姓名:专业:机械制造及其自动化班级:学号:摘要:GCr15SiMn轴承钢广泛用于制作重型机床大型机械的大型轴承的钢球、滚子和套圈。

本文论述了不同锻后退火工艺、淬火工艺、回火工艺中组织转变和对该钢组织性能的影响,提出最佳热处理工艺。

关键词:GCr15SiMn、球化退火、淬火和回火、热处理。

前言:GCr15SiMn轴承钢是一种高碳铬轴承钢,提高了Si、Mn含量改善了淬透性和弹性极限,有回火脆性,白点敏感性强,焊接性能较差。

一、球化退火1、球化退火过程中的组织转变退火前的原始组织为热轧热锻或者正火组织,是片状碳化物与铁素体相间的珠光体。

将其加热至Ac1~Ac3之间并保温时,体心立方的铁素体转变为面心立方的奥氏体,部分片状碳化物溶解入奥氏体中,剩余的碳化物也逐渐由片状向粒状或球状转化。

加热温度越高,保温时间越长,则碳化物将全部溶入奥氏体中。

在随后的冷却过程中,如冷却速度足够缓慢或冷至770~800( GCr15SiMn)进行等温,则溶入的碳化物将以粒状在未溶碳化物或新位置析出,同时奥氏体转变为铁素体基体上分布着粒状碳化物和粒状珠光体,为球化退火的正常的组织。

冷速越大,析出的碳化物越细小,过缓的冷却速度产生粗大碳化物。

但冷却速度过快,且加热温度过高,保温时间不长,则溶入的碳化物将部分或全部以片状的形态析出,成为全部或含有部分片状碳化物分布于铁素体基体的混合珠光体。

二、淬火和回火1、淬火工艺过程中的组织转变把具有球化退火组织的工件加热到Ac1~Ac3之间进行保温时,铁素体基体转变成为奥氏体,粒状碳化物溶入奥氏体中并在奥氏体中扩散均匀化,同时奥氏体晶粒也不断长大,在随后的冷却过程中,如以足够快的冷却速度冷至Ms以下,奥氏体转变为马氏体,溶入奥氏体中的碳原子保留在马氏体中,随着工件温度的降低,越来越多的奥氏体转变为马氏体。

若在马氏体转变终止温度Mf以上某个温度保留冷却,未转变的奥氏体被保留下来成为残余奥氏体。

轴承钢的热处理

轴承钢锭一般要在1200~1250℃高温下进行长时间扩散退火,以改善碳化物偏析。

热加工时要控制炉内气氛,钢坯加热温度不宜过高,保温时间不宜过长,以免发生严重脱碳。

终轧(锻)温度通常在800~900℃之间,过高易出现粗大网状碳化物,过低易形成轧(锻)裂纹。

轧(锻)材成品应快冷至650℃,以防止渗碳体在晶界上呈网状析出,有条件时可采用控制轧制工艺。

为了取得良好的切削性和淬火前的预组织,冷加工用轴承钢材要进行完全的球化退火。

退火温度一般为780~800℃,退火时要防止脱碳。

如果轧制钢材存在过粗的网状渗碳体,则退火前需先进行正火处理。

铬轴承钢通常在830~860℃之间加热,油淬,150~180℃回火。

精密轴承的组织中,应尽可能降低残余奥氏体量或使残余奥氏体在使用过程中保持稳定,因此常需在淬火后进行-80℃(或更低温度)冷处理和在 120~140℃下进行长时间的稳定化处理。

轴承钢热处理工艺包括正火、退火等预先热处理和最终热处理两个主要环节。

GCr15钢是一种合金含量较少、具有良好性能、应用最广泛的高碳铬轴承钢。

GCr15轴承钢热处理后具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能。

(1)预先热处理

①正火:铬轴承钢正火工艺,工件透热后保温40~60min,冷却需要较快,正火之后立即转为球化退火。

②球化退火:GCr15铬轴承钢常采用等温球化退火工艺,790℃被认为是最佳的球化加热温度。

退火前需加热到900~920℃,保温2/3~1h后正火。

保温时间随工件大小、加热炉的均匀性、装炉方法及装炉量、退火前的原始组织均匀性而定。

低温球化退火主要适用于冷冲球、冷挤压套圈的再结晶退火。

普通球化退火、等温球化退火主要适用于锻造套圈、热冲球以及横锻球的退火。

铬轴承钢球化退火工艺。

(2)最终热处理

①轴承零件:一般采用淬火和低温回火,其目的是提高钢的强度、硬度、耐

磨性与抗疲劳性能。

GCr15钢淬火温度在820~860℃,油淬临界直径为25mm。

一般采用油冷淬火。

加热保温时间比合金工具钢长,盐浴加热系数取值0.8~1.5min/mm。

空气炉加热系数1.5~2min/mm。

160℃±10℃的低温回火,回火时间一般为2~4h。

精密轴承零件为稳定尺寸,淬火后应进行-60~80℃冷处理,保温时间为2~4h,冷处理后零件恢复到室温,在4h内进行回火,以防止零件开裂。

低温回火时未能完全消除的残留应力在磨削加工后会重新分布。

这两种应力会导致零件尺寸发生变化,甚至会产生龟裂。

为此,应再进行一次补充回火,回火温度为120~160℃,保温5~10h或更长。

②工模具GCr15热处理:由于此钢容易产生白点缺陷,大型工模具热处理容易开裂,采用缓慢加热或690℃长时间(大于5h)分段等温可以降低开裂概率,奥氏体化温度选择810℃±10℃,保温系数a=1.6~0.9min/mm。

大于60mm直径的工件需要水油双液淬火。