塑料橡胶常规力学性能测试

- 格式:doc

- 大小:219.50 KB

- 文档页数:16

塑料性能解析:常见的塑料性能测试有哪些项目及测试方法橡塑包括PE、PP、PVC、ABS、PC、PA、POM、PBT、PET、TPE、TPO、TPR、TPU 等材料;这些材料,一般都需要进行常规或特定的测试:如耐化学药品测试、吸水性测试、色牢度测试等。

检测橡塑材料检测实验室可各类塑料性能测试服务。

作为第三方检测中心,机构拥有CMA、CNAS检测资质,检测设备齐全、数据科学可靠。

塑料性能测试:耐化学药品测试耐化学药品性是指塑料抵抗酸、碱、有机溶剂、油料、气体、盐水等化学药品侵蚀的能力。

在化学药品长期作用下,塑料的外观和物性会发生失光、变色、雾化、开裂、龟裂、翘曲、分解、溶胀、溶解、发黏等变化。

塑料在化学药品中是否受到腐蚀,评定的依据通常是塑料在化学药品中一定时间后的重量、体积、强度、色泽等变化的情况。

塑料受化学药品腐蚀的程度和快慢除了与介质种类有关外,还与介质的温度、压力、制品内残存的内应力、孔隙多少等因素有关。

塑料性能测试:吸水性测试塑料的吸水性对塑料制品的力学性能、电性能、热性能、化学稳定性和加工性能等有很大影响。

表示塑料吸水性的指标有吸水量、单位面积吸水量和吸水率。

将规定尺寸的试样浸入到具有一定温度(25℃ ±2℃)的蒸馏水中,经过一定时间后(24h)所吸收的水量,称为吸水量。

吸水量与试样质量之比称为吸水率,用百分数表示。

塑料性能测试:色牢度测试色牢度指材料抵抗暴露在加工、测试、储存或使用过程中可能遇到的任何条件下产生的颜色特性的改变,或其染色剂传递到相邻材料,或以上两者的能力。

耐光色牢度,指材料抵抗因暴露在阳光或人造光下产生的颜色特性的改变的能力。

塑料性能测试:雾度测试雾度(haze)是偏离入射光2.5°角以上的透射光强占总透射光强的百分数,雾度越大意味着薄膜光泽以及透明度尤其成像度下降。

透明或半透明材料的内部或表面由于光漫射造成的云雾状或混浊的外观。

以漫射的光通量与透过材料的光通量之比的百分率表示。

塑料橡胶拉伸试验步骤(目的原理步骤结果处理)塑料、橡胶拉伸试验步骤(目的、原理、步骤、结果处理)塑料橡胶拉伸试验(一)实验目的掌握塑料拉伸试验方法,了解塑料拉伸试验机的基本结构和工作原理,并通过试样的拉伸应力―应变曲线和各试验数据来分析该材料的静态拉伸力学性能,对其拉伸强度、屈服强度、断裂伸长率和弹性模量作出评价。

(二)实验原理在规定的试验温度、湿度与弯曲速度下,通过对塑料试样的纵轴方向施予弯曲载荷,并使试样产生应力直到材料毁坏。

记录下试样毁坏时的最小负荷和对应的标线间距离的变化情况。

(在拎微机处理器的电子拉力机上,只要输出试样的规格尺寸等有关数据和建议,在弯曲过程中,传感器把力值托付给电脑,电脑通过处置,自动记录下形变―快速反应全过程的数据,并把形变―快速反应曲线和各测试数据通过打印机列印出)。

(三)试验设备和弯曲试祥1.试验设备(1)机械式拉力试验机①配有适应环境各型号试样的专用夹具。

②夹具的移动速度应能多级或全程调速,以满足标准方法的需要。

③试验数据示值应当在每级表壳的10%一90%,但不大于试验最小载荷的4%加载,示值的误差应当在1%之内。

(2)带微机处理器的电子拉力机机械传动原理同机械式拉力机,但精密度高于普通机械式拉力机。

当试样受载拉伸时,力值和材料的伸长率由传感器感量输入电脑,经电脑处理同时在屏幕上显示出来。

每个试样试验结束,电脑自动记录全过程并存入硬盘,试验者需要哪一个试样的应力―应变曲线图,需要哪一个数据,随时可以从连接电脑的打印机上打印出来。

2.拉伸试样(1)试样的形状和尺寸标准方法规定采用四种型号的试样,见到图1至图4。

(2)试样的挑选热固性模塑材料:用i型。

硬板材料:用ii型(可以大于170mm)。

硬质、半硬质热塑性模塑材料:用ii型,厚度d=(4±0.2)mm。

软板、片材:用iii型,厚度d≤2mm。

塑料薄膜:用iv型。

(3)对试样的建议:①试样表面应平整、无气泡、裂纹、分层、无明显杂质相加工损伤等缺陷,有方向性差异的试片应沿纵横方向分别取样。

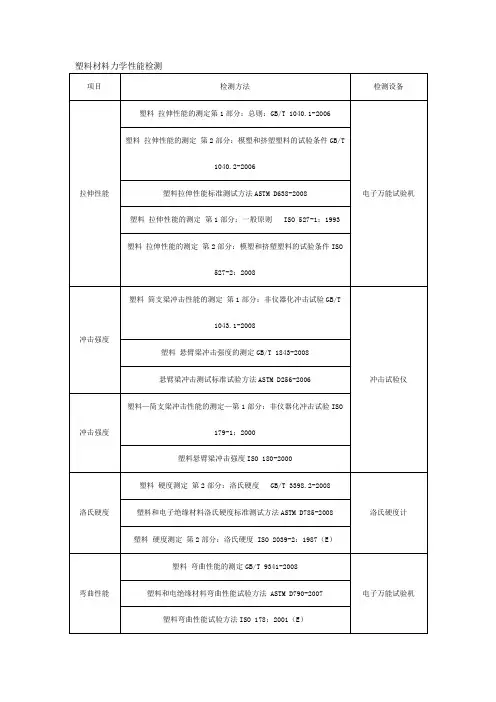

机械工程中塑料材料力学性能测试及分析塑料材料广泛应用于机械工程领域,例如汽车零部件、家电产品等。

塑料的力学性能对于产品的质量和可靠性至关重要。

因此,进行塑料材料力学性能测试及分析具有重要意义。

一、拉伸强度测试拉伸强度是衡量塑料材料抗拉断能力的指标之一。

拉伸强度测试通常使用万能试验机进行。

首先,将塑料样品制备成标准尺寸,然后将样品夹于两个牵引夹具之间。

通过施加拉力,逐渐增加载荷直到材料断裂。

测试过程中,记录下拉力和拉伸位移的变化,从而得到应力-应变曲线。

根据应力-应变曲线,可以计算出材料的拉伸强度和断裂伸长率等指标。

二、冲击韧性测试塑料材料的冲击韧性是衡量其抵抗冲击破坏能力的指标。

常见的冲击韧性测试方法有夏比冲击强度测试和缝合剪切冲击强度测试。

夏比冲击强度测试使用夏比冲击强度试验机进行,将样品定位在夹具中央,在弗拉尔奇试样上以标准速率施加冲击载荷,通过测量样品破裂后的能量吸收来评估材料的冲击韧性。

缝合剪切冲击强度测试则是采用剪切冲击试验机进行,通过测量材料在不同温度下的缝合剪切冲击强度,评估材料的冲击性能。

三、硬度测试硬度是一种衡量材料硬度和抗刮伤能力的物理性能参数。

常见的塑料材料硬度测试方法有巴氏硬度测试和仪表硬度测试。

巴氏硬度测试是通过将巴氏针尖压入材料表面,根据巴氏硬度计示数来评估材料的硬度。

仪表硬度测试则采用仪表硬度计进行,常用的仪表硬度测试方法有布氏硬度、维氏硬度和洛氏硬度等。

四、刚度测试刚度是指材料对应力的抵抗能力,对塑料材料而言,刚度直接影响材料的承载能力、变形行为等。

常见的刚度测试方法有弯曲刚度测试和剪切刚度测试。

弯曲刚度测试通过施加弯曲载荷,测量材料在不同弯曲跨度下的挠度来评估材料的刚度。

剪切刚度测试则是通过测量材料在剪切荷载作用下的变形量和应力来评估材料的刚度。

综上所述,机械工程中塑料材料的力学性能测试及分析对于评估材料的质量和可靠性具有重要意义。

通过拉伸强度测试、冲击韧性测试、硬度测试和刚度测试等方法,可以全面了解塑料材料的力学性能,为机械工程应用提供科学依据。

橡胶材料的拉伸性能测试方法橡胶材料是一种常见且重要的材料,在各种工业领域中得到广泛应用。

为了保证橡胶制品的质量和可靠性,对其拉伸性能进行准确的测试是十分重要的。

本文将介绍几种常用的橡胶材料拉伸性能测试方法,以供参考。

一、拉伸性能测试的目的和意义拉伸性能测试是评估橡胶材料在拉伸加载下的力学性能的一种方法。

通过测试可以了解橡胶材料的拉伸强度、断裂伸长率、弹性模量等重要参数,以评估橡胶材料在实际使用中的可靠性和耐久性。

对于不同类型和用途的橡胶制品,其拉伸性能要求也不同,因此选择合适的测试方法对于保证产品质量至关重要。

二、常用的拉伸性能测试方法1. 标准拉伸试验方法标准拉伸试验方法是最常用且被广泛采用的一种测试方法。

该方法通常使用万能材料试验机进行测试,将橡胶试样置于夹具之间,并施加均匀的拉伸力。

通过测量加载力和试样的伸长量,可以计算出拉伸强度、断裂伸长率等参数。

这种方法操作简单、可重复性好,被广泛应用于橡胶材料的质量控制和研发过程中。

2. 维卡软材料试验方法维卡(Wickham)软材料试验方法是一种用于测量弹性橡胶材料的应力-应变行为的方法。

该方法通过施加恒定的应变速率并测量应力的变化,绘制出应力-应变曲线。

通过分析曲线的斜率和形状可以得到各种力学参数,如初始刚度、最大应力等。

维卡试验方法适用于测试橡胶材料的非线性力学行为,尤其是在低应变范围下。

3. 动态力学分析方法动态力学分析方法是利用动态力学分析仪器,例如DMA (Dynamic Mechanical Analyzer)进行的测试方法。

DMA可以在不同的温度、频率和应变条件下进行测试,得到橡胶材料的动态力学特性。

通过测量橡胶的储存模量、损耗模量和相位角等参数,可以得到材料的刚度、阻尼和能量耗散性能。

这种方法适用于评估橡胶材料的动态性能和耐久性,特别是在高温或低温条件下。

三、拉伸性能测试的操作步骤无论采用何种方法,进行拉伸性能测试都需要遵循以下一般操作步骤:1. 准备试样:按照相关标准或要求,制备符合尺寸要求的试样,并在试样上标明相关信息。

橡胶制品测试方法橡胶制品是一种常见的工业材料,广泛应用于汽车、建筑、电子、航空等领域。

为了确保橡胶制品的质量和性能符合要求,需要进行各种测试。

1.外观检查:外观检查是橡胶制品测试的基本环节。

通过目测和触摸,检查橡胶制品的颜色、光泽、表面平整度、气泡和破损等情况。

2.尺寸测量:尺寸测量是确定橡胶制品尺寸是否符合要求的重要测试方法。

常用的测量工具包括卡尺、测微计、三坐标测量仪等。

通过测量长度、直径、厚度等尺寸参数,评估橡胶制品的几何尺寸精度。

3.物理力学性能测试:物理力学性能测试是评估橡胶制品耐力、强度和韧性的关键测试环节。

常见的物理力学性能测试包括拉伸强度测试、硬度测试、引伸率测试和撕裂强度测试等。

这些测试可以指导橡胶制品的设计和预测其在实际应用过程中的性能。

4.热性能测试:热性能测试是评估橡胶制品在高温和低温环境下的性能的重要测试方法。

常用的热性能测试包括热变形温度测试、绝缘电阻测试和燃烧性能测试等。

这些测试可以评估橡胶制品的热稳定性、耐高温性和绝缘性能。

5.化学性能测试:化学性能测试是评估橡胶制品耐化学腐蚀性和化学稳定性的关键测试环节。

常见的化学性能测试包括耐酸碱腐蚀性测试、耐溶剂性测试和耐氧化性测试等。

这些测试可以评估橡胶制品在各种化学介质中的稳定性和耐腐蚀性。

6.密封性能测试:密封性能测试是评估橡胶制品密封性能的关键测试环节。

常用的密封性能测试包括气密性测试和水密性测试等。

通过这些测试可以评估橡胶制品的密封性能,判定其适用于不同的密封环境。

7.环境适应性测试:环境适应性测试是评估橡胶制品在不同环境条件下的性能的重要测试方法。

常见的环境适应性测试包括耐紫外线性能测试、耐氧气老化性能测试和耐盐雾性能测试等。

通过这些测试可以评估橡胶制品在复杂环境条件下的稳定性和耐久性。

综上所述,橡胶制品测试方法包括外观检查、尺寸测量、物理力学性能测试、热性能测试、化学性能测试、密封性能测试和环境适应性测试等。

这些测试方法可以全面评估橡胶制品的质量和性能,指导制造工艺改进和产品质量控制。

橡胶测试报告测试1. 引言橡胶是一种广泛应用于各个行业的材料,其性能的稳定性和可靠性对产品的质量至关重要。

橡胶测试报告测试是一种常见的质量控制手段,通过对橡胶材料进行一系列的测试,可以评估其力学性能、耐热性、耐化学品性能等指标,以确保橡胶的质量符合要求。

本文将介绍橡胶测试报告测试的步骤和方法。

2. 测试步骤2.1 样品准备首先,需要准备橡胶样品进行测试。

样品应该代表产品的整体质量,具有一定的代表性。

根据不同的测试要求,可以选择不同的橡胶材料和形状的样品。

2.2 力学性能测试橡胶的力学性能包括抗张强度、抗压强度、硬度等指标。

这些指标可以通过拉伸试验、压缩试验和硬度测试等方法进行测量。

•拉伸试验:将橡胶样品置于拉伸试验机中,逐渐施加力量,测量样品的断裂强度和伸长率等参数。

•压缩试验:将橡胶样品置于压缩试验机中,逐渐施加压力,测量样品的压缩强度和回弹率等参数。

•硬度测试:使用硬度计对橡胶样品进行硬度测量,常用的硬度测试方法有杜氏硬度计、洛氏硬度计和布氏硬度计等。

2.3 耐热性测试橡胶在高温环境下的性能是必须考虑的因素之一。

耐热性测试可以通过热老化试验来评估。

将橡胶样品置于高温炉中,保持一定的温度和时间,在此过程中观察橡胶样品的变化,如颜色、硬度、形状的变化等,以评估其耐热性能。

2.4 耐化学品性能测试橡胶通常会接触到各种化学品,因此其耐化学品性能也是需要测试的。

根据具体产品的使用环境,选择相应的化学品,将橡胶样品置于其中,观察橡胶样品的变化,如变硬、变脆、变软等情况,以评估其耐化学品性能。

2.5 其他测试除了上述的常见测试之外,根据具体产品的要求,还可以进行其他测试,如耐磨性测试、电绝缘性能测试等。

3. 测试结果分析与报告编写完成测试后,需要对测试结果进行分析,并撰写测试报告。

测试报告应包括样品信息、测试方法、测试结果、分析和结论等内容。

根据测试结果,可以评估橡胶材料是否满足产品质量要求,如果存在问题,需要提出相应的改进建议。

橡胶测试标准橡胶是一种常见的材料,在工业生产和日常生活中都有着广泛的应用。

为了确保橡胶制品的质量和性能,需要对橡胶进行各种测试,以便评估其物理、化学和机械性能。

橡胶测试标准是对橡胶制品进行测试和评估的指导性文件,它规定了测试的方法、设备和程序,以确保测试结果的准确性和可靠性。

首先,橡胶的物理性能测试是非常重要的。

物理性能测试包括橡胶的硬度、拉伸强度、断裂伸长率、压缩变形和回弹性等指标的测试。

这些测试可以帮助我们了解橡胶的强度、柔韧性和耐久性,从而评估其在不同环境和条件下的应用性能。

橡胶测试标准规定了这些测试的具体方法和标准值,以便对橡胶制品进行质量控制和检验。

其次,化学性能测试也是橡胶测试的重要内容之一。

化学性能测试包括橡胶的耐油性、耐酸碱性、耐老化性和耐候性等指标的测试。

这些测试可以帮助我们了解橡胶在不同化学介质和环境下的稳定性和耐久性,从而评估其在特定工作条件下的使用寿命和安全性。

橡胶测试标准规定了这些测试的具体方法和要求,以确保橡胶制品在使用过程中不会因化学介质的作用而出现失效或损坏。

此外,机械性能测试也是橡胶测试标准的重要内容之一。

机械性能测试包括橡胶的抗疲劳性、抗冲击性、抗磨损性和抗拉伸疲劳性等指标的测试。

这些测试可以帮助我们了解橡胶在不同机械载荷和工作条件下的性能表现,从而评估其在特定工程应用中的可靠性和安全性。

橡胶测试标准规定了这些测试的具体方法和标准值,以确保橡胶制品在使用过程中不会因机械载荷的作用而出现失效或损坏。

总之,橡胶测试标准是对橡胶制品进行测试和评估的重要依据,它规定了橡胶测试的方法、设备和程序,以确保测试结果的准确性和可靠性。

通过遵循橡胶测试标准,我们可以对橡胶制品的质量和性能进行科学评估,从而确保其在工程应用中的可靠性和安全性。

希望各行各业的相关人员能够重视橡胶测试标准,加强对橡胶制品质量的监控和管理,为社会和经济发展提供更加可靠和优质的橡胶制品。

实验十四塑料力学性能实验(拉伸实验、弯曲实验)一、实验目的了解塑料的拉伸强度、弯曲强度的意义;掌握塑料拉伸强度、断裂伸长率以及弯曲强度、弯曲模量的测试方法,掌握实验数据的处理方法二、实验原理拉伸强度是指在拉伸实验中,试样直至断裂为止所承受的最大拉伸应力。

拉伸强度的数值反映的是以试样单位截面积上所能承受的载荷大小(MPa);断裂伸长率是指在拉力作用下,试样断裂时标线间距离的增加量与初始标距之比,数值以%表示。

塑料在静态拉伸载荷下所测得的拉伸强度、断裂伸长率及弹性模量的高低取决于分子的结构、分子间的作用力及其材料的填充物等外加助剂的影响。

塑料试样在静态情况下承受静态弯曲力矩,以测定其弯曲性能。

也就是把试样支撑成横梁(简支梁),使其在跨度中心以恒定速度弯曲,直至试样断裂或变形达到预定值,测量该过程中对试样施加的压力。

弯曲强度是指试样在弯曲过程中承受的最大的弯曲应力,弯曲弹性模量或弯曲模量是指应力差与对应的应变差之比。

三、实验仪器设备及流程(一)拉伸强度1、适用标准及适用范围适用标准为GB/T1040,本标准规定了对试样施加静态拉伸负荷,以测定拉伸强度、拉伸断裂应力、拉伸屈服应力、偏置屈服应力、断裂伸长率的实验方法。

适用范围为热塑性塑料和热固性塑料,其中包括经填充和纤维增强的塑料,以及这些塑料制成的制品。

而不适用于泡沫塑料及厚度小于1mm的塑料薄片和薄膜。

2、实验设备CMT4254型微机控制电子万能实验机0~25000N 一台游标卡尺 0~150mm 一把 CJ80M3V 型精密注射成型机 一台 3、试样类型和尺寸(mm)I 型试样符号 名称尺寸公差符号名称尺寸公差L 总长(最小) 150 — W 端部宽度 20 ±0.2H夹具间距离 115 ±5.0d厚度见“4试样选择”—C 中间平行部分长度 60 ±0.5 b 中间平行部分宽度 10 ±0.2G 0标距(或有效部分) 50 ±0.5R半径(最小) 60 —Ⅱ型试样符号 名称 尺寸公差符号名称尺寸公差L总长(最小) 115 — d 厚度见“4试样选择”—H 夹具间距离 80 ±5.0 b 中间平行部分宽度 6 ±0.4C 中间平行部分长度 33 ±2.0 R 0小半径 14 ±1.0 G 0标距(或有效部分) 25 ±1.0R 1大半径 25 ±2.0W端部宽度 25 ±1.0Ⅲ型试样符号名称尺寸符号名称尺寸中间平行部分宽度 25bL 总长 110C 中间平行部分长度 9.5 R0端部半径 6.5d0中间平行部分厚度 3.2 R1表面半径 75R2侧面半径 75 d1端部厚度 6.5W 端部宽度 45Ⅳ型试样符号名称尺寸公差符号名称尺寸公差L 总长(最小) 250—L1加强片间长度 150 +0.2H 夹具间距离 170+5.0 d0厚度 2~10—G0标距(或有效部分) 100 +0.5 d1加强片厚度 3~10+0.2 W 宽度 25或50+0.5 θ加强片角度50~300L2加强片最小长度 50 —d2加强片—4、试样选择试样材料试样类型试样制备方法试样最佳厚度,mm 试验速度硬质热塑性塑料热塑性增强塑料注塑成型压制成型4 B、C、D、E、F硬质热塑性塑料板热固性塑料板(包括层压板) I型机械加工 4A、B、C、D、E、F、G软质热塑性塑料软质热塑性塑料板II型注塑成型压制成型板材机械加工板材冲切加工2 F、G、H、I热固性塑料包括经填充和纤维增强的塑料III型注塑成型压制成型— C热固性增强塑料板 IV型机械加工 — B、C、D 注:III型试样仅用于测定拉伸强度。

塑料塑胶材料性能检测塑料和塑胶材料是广泛应用于各种领域的重要材料,如包装行业、汽车工业、电子行业等。

为确保这些材料的质量和性能满足其所需的用途,进行性能检测是至关重要的。

在本文中,我将介绍几种常见的塑料和塑胶材料性能检测方法。

首先,塑料和塑胶材料的力学性能是最基本的检测指标之一、力学性能包括材料的强度、刚度、韧性和耐磨性等。

这些性能对材料的使用寿命和应用环境有着重要影响。

常用的力学性能测试方法包括拉伸测试、弯曲测试和冲击测试等。

拉伸测试是测量材料的拉伸强度和伸长率的常用方法。

在拉伸测试中,一根标准尺寸的试样被拉伸直到断裂。

通过测量试样在达到断裂点之前伸长的长度和试样均匀断裂后的断裂点之间的距离,可以计算出材料的拉伸强度和伸长率。

弯曲测试用于测量材料在受力时的弯曲性能。

在弯曲测试中,试样被固定在两点之间,然后施加一定的力,使试样产生弯曲。

通过测量试样的挠度和施加的力,可以计算出材料的弯曲刚度和弯曲强度。

冲击测试用于评估材料在极端应力下的抵抗能力。

在冲击测试中,一定重量的击锤被从一定高度自由下落,冲击到箍住的试样上。

通过测量击锤下落前后的速度差,可以计算出材料的冲击强度和冲击韧性。

除了力学性能,热性能是塑料和塑胶材料性能检测的另一个重要方面。

热性能包括材料的热稳定性、耐高温性和导热性等。

常用的热性能测试方法包括热失重分析、差示扫描量热法和热导率测试等。

热失重分析是最常见的测量材料热稳定性和分解温度的方法。

在热失重分析中,试样被加热到一定温度,然后在控制的气氛中持续加热。

通过测量样品质量随温度的变化,可以确定材料的分解温度和热分解过程。

差示扫描量热法(DSC)用于测量材料的热性质,如熔点、结晶行为和玻璃化转变等。

在DSC测试中,试样和参比样品分别放置在两个独立的炉腔中,然后共同加热。

测量样品和参比样品温度之间的差异,可以得出材料的热性质数据。

热导率测试用于评估材料的导热性能。

常用的热导率测试方法包括平面热源法和热流杆法。

塑料力学性能测试标准GB/T 1039-1992塑料力学性能试验方法总则plastics--General rules for the test method of mechannlcal propertiesGB1040 塑料拉伸试验方法Plastics--Determination of tensile propertiesGB/T_1041-1992 塑料压缩性能试验方法Plastics--Determination of compressive propertiesGB/T 1043-93 硬质塑料简支梁冲击试验方法Plastics--Determination of charpy impact strength of rigid matericalsGB/T 14153-1993硬质塑料落锤冲击试验方法通则General test method for impact resistance of rigid plastics by means of falling weightGB/T 14484-1993 塑料承载强度试验方法Test method for bearing strength of plasticsGB/T 14485-1993 工程塑料硬质塑料板材及塑料件耐冲击性能试验方法、落球法Standard methods of testing for impact resistance of plats and pats made from englneering plastics by a ball(falling ballGB/T 15047-1994 塑料扭转刚性试验方法Test method for stiffness proporties in tirsion of plasticsGB/T 15048-1994 硬质泡沫塑料压缩蠕变试验方法Cellular plastics,rigid--Determination of compressive creepGB/T 12027-2004 塑料-薄膜和薄片-加热尺寸变化率试验方法Plastics--film and sheeting-Determination of dimensional change on heatingGB/T 2013525-1992 塑料拉伸冲击性能试验方法Test method for tensile-impact property of plasticsGB/T 11999-1989塑料薄膜和薄片耐撕裂性试验方法埃莱门多夫法Plastics--Film and sheeting--Determination of tearresistance--Elmendorf methodGB/T 10808-1989 软质泡沫塑料撕裂性能试验方法Cellular plastics--Tear resistance test for flexible materialsGB/T 11546-1989 料拉伸蠕变测定方法Plastics--Determination of tensile creepGB/T 11548-1989 硬质塑料板材耐冲击性能试验方法 (落锤法)Standard test method for impact rest resistance of rigid plastics sheeting by means of a tup(falling werghtGB 9641 硬质泡沫塑料拉伸性能试验方法Test method for tensile properties of rigid cellular plasticsGB/T 9647-1988 塑料管材耐外负荷试验方法Test method for external loading resistance for plastics plpesGB 10006-88 塑料薄膜和薄片摩擦系数测定方法Plastics--Film and sheeting--Determination of the coefficients of frictionGB 8812-1988 硬质泡沫塑料弯曲试验方法Test method for beuding of rigid cellular plasticsGB 8813-1988 硬质泡沫塑料压缩试验方法Test method for compression of rigid cellular plastics\GB/T 9341-2000 塑料弯曲性能试验方法Plastics--Determination of flexural propertiesGB/T 8805-1988 硬质塑料管材弯曲度测量方法Determination of deflection for rigid plastics pipesGB/T 8324-1987 模塑料体积系数试验方法The methd for bulk factor of moulding materialsGB/T 6671-2001热塑性塑料管材纵向回缩率的测定GB 6344 软质泡沫聚合物材料拉伸强度和断裂伸长率的测定Polymeric materials,cellular flexible--Determination of ensile strength and elongation at breakGB/T 5478-2008 塑料滚动磨损试验方法Plastics--Test method for wear by rollingGB-T 3960-1983塑料滑动摩擦磨损试验方法Test method for friction and wear of plastics by slidingGB 3354-1999定向纤维增强塑料拉伸性能试验方法The method for tensile properties of oriented fiber reinforced plasticsGB 3355-2005纤维增强塑料纵横剪切试验方法Test method for longitudinal transverse shear (L-T shear) properties of fiber reinforced plasticsGB 3356-1999 单向纤维增强塑料弯曲性能试验方法Test method for flexural properties of unidirectional fiber reinforced plasticsGB/T 1843-1996 塑料悬臂梁冲击试验方法Plastic--Determination of lzod impact strengthGB-T 15598-1995 塑料剪切强度试验方法穿孔法Testing method for shear strength of plastics by punch tool更多资料请关注新浪微博:越美惠。

塑料性能测试方法演示塑料是一种常见的材料,广泛应用于工业生产和日常生活中。

为了确保塑料的质量和性能符合要求,需要进行各种性能测试。

本文将演示几种常用的塑料性能测试方法,包括拉伸强度测试、冲击强度测试和燃烧性能测试。

一、拉伸强度测试拉伸强度是衡量塑料材料抵抗拉伸力的能力。

一种常用的测试方法是使用拉伸试验机对塑料样品进行拉伸测试。

1.准备测试样品:根据实际需要,制备符合标准尺寸要求的塑料试样。

样品应该是长条状,宽度一致。

2.安装试样:将试样通过夹具固定于拉伸试验机的两个夹具之间。

确保试样的两个夹持点之间的距离与试验机的规定值相符。

3.开始测试:在拉伸试验机上设置合适的测试参数,如拉伸速度和试验温度。

然后启动拉伸试验机,开始进行拉伸测试。

4.记录结果:测试过程中,拉伸试验机会实时显示试样的拉伸力和伸长。

记录下试样破断前的拉伸强度和伸长率。

二、冲击强度测试冲击强度是指塑料材料在受到冲击载荷时的能够抵抗破裂的能力。

常用的测试方法是冲击试验法。

1.准备测试样品:根据实际需要,制备符合标准尺寸要求的冲击试样。

试样应具有标准的几何形状。

2.安装试样:将试样固定于冲击试验机的夹具上。

确保试样的位置准确无误。

3.开始测试:在冲击试验机上设置合适的测试参数,如冲击能量和试验温度。

然后启动冲击试验机,开始进行冲击强度测试。

4.记录结果:测试过程中,冲击试验机会实时显示试样的冲击能量和破裂形态。

记录下试样的冲击强度指标和破裂形态。

三、燃烧性能测试燃烧性能是指塑料材料在燃烧过程中的燃烧性质。

燃烧性能测试可以通过垂直燃烧测试和水平燃烧测试进行。

1.准备测试样品:根据实际需要,制备符合标准尺寸要求的燃烧试样。

试样应具有标准的几何形状。

2.垂直燃烧测试:将试样固定于垂直燃烧试验设备上,然后点燃其下端。

观察试样的燃烧时间、燃烧速率、燃烧情况等并进行记录。

3.水平燃烧测试:将试样固定于水平燃烧试验设备上,然后点燃其一侧。

观察试样的燃烧时间、燃烧速率、燃烧情况等并进行记录。

塑料试样的加工与力学性能实验一、实验目的1. 了解塑料拉伸和冲击性能的测试试样的加工方法;2. 掌握塑料拉伸和冲击性能的测试方法,及测试结果的分析。

二、实验原理1.拉伸性能塑料的拉伸性能指标的对确定其使用场合有很大意义。

由拉伸实验测出的应力、应变值,可以绘制出应力-应变曲线,从曲线上可以得到材料的各项拉伸性能数据。

应力-应变曲线一般分为弹性变形区和塑性变形区。

在弹性变形区,材料发生可完全恢复的弹性变形,应力和应变呈正比例关系。

曲线中直线部分的斜率即是拉伸弹性模量值,它代表材料的刚性,弹性模量越大,刚性越好。

在塑性变形区,应力和应变不再呈正比例关系,如图1所示。

由应力-应变曲线可获得的主要力学性能指标:(1)拉伸应力:在拉伸实验中,试样直到断裂为止,所承受的最大拉伸应力。

(2)应变:材料在应力作用下,产生的尺寸变化与原始尺寸之比。

(3)屈服点:在拉伸应力-应变曲线上,应力不随应变增加的初始点。

(4)拉伸断裂应力:在拉伸应力-应变曲线上,断裂时的应力。

(5)拉伸屈服应力:在拉伸应力-应变曲线上,屈服点处的应力。

(6)拉伸强度:试样在计量标距范围内,单位初始横截面上承受的拉伸负荷。

(7)断裂伸长率:在拉力作用下,试样断裂时,标线间距离增加量与初始标距之比的百分率。

(8)弹性模量:在比例极限内,材料所受应力与产生的相应应变之比。

2. 冲击性能冲击实验是测定塑料材料和制品在高速冲击状态下的韧性或对断裂的抵抗能力,这一实验对研究材料在经受冲击载荷时的力学行为有一定的实际意义。

塑料制件在使用过程中,招致毁损的最普遍原因之一是受到外力的冲击,所以塑料除进行静力实验外,还须进行动力实验。

通常把材料抗御外力冲击毁损的能力称为"韧度"。

而冲击强度则是测定韧度的主要指标。

它可以理解为试样受冲击破坏时单位面积上所消耗的能量。

材料的冲击强度值在很大程度上决定于它的实验温度、加荷的速度,试样缺口的有无以及能引起局部应力的其它因素。

32 第二章 塑料橡胶常规力学性能测试实验 材料在外力作用下所表现的力学行为称为材料的力学性能。材料力学实验的目的在于通过测定材料的强度和刚度等基本性能,得到生产质量的控制和质量验收的依据,同时实验结果还可作为材料应用中使用性能指标和工程设计的基本数据。高分子材料的使用总是要求具有必要的力学性能,而且对大部分应用来说,力学性能比其它物理性能显得更为重要。 高分子材料具有所有已知材料中可变范围最宽的力学性能,这种性能上的多样性为高分子材料在不同领域的应用提供了广泛的选择余地。然而,与其它材料相比,高分子材料结构的多分散性、粘弹行为以及松弛特性,使得高聚物对机械应力的反映性相差较大。实验表明影响高分子材料力学性能测试结果的因素很多,内在因素有:材料本身化学组分,分子量及其分布,结构的规整性,取向及结晶程度,增塑和填充以及内部存在各种缺陷的多少等。外部因素如:测试温度、湿度、外力施加的频率以及试样的形状尺寸和加工质量等。塑料橡胶常规力学性能包括塑料拉伸、压缩、弯曲、冲击、剪切性能,橡胶的拉伸、撕裂性能等,为了使测试结果真实反应性能本质,且测试数据具有较好的重复可比性,要求测试方法的技术条件和操作步骤统一化、标准化、仪器设备定型化。因此,这些性能的测试都有相应的国家或部颁标准。此外,国家标准还对塑料橡胶力学性能测试的方法制定了总则,提出了塑料橡胶力学性能实验中对试样、测试环境的要求。其内容如下: 1、 试样制备 ⑴ 薄膜试样:用锋利的刀片裁切或者用所需形状的冲切刀冲切。 ⑵ 软板、片试样:用锋利的切样刀在衬垫物上冲切。衬垫物的硬度为70~95(邵氏A)。 ⑶ 模塑试样:按有关标准或协议模塑。 ⑷ 硬质板材试样:用机械加工法加工。加工时不应使试样受到过分的冲击、挤压和受热。加工面应光洁。 ⑸ 各向异性的材料应沿纵横方向分别取样。 2、 试样外观检查 试样表面应平整、无气泡、裂纹、分层、明显杂质和加工缺陷。 3、 实验环境 33

温度:热塑性塑料为25±2℃; 热固性塑料为25±5℃。 湿度:相对湿度为65±5% 4、 试样预处理 将试样放置在第3条规定的环境中,使其表面尽可能暴露在环境里,不同厚度(d) 的试样其处理时间如下: d≤0.25的试样不少于4个小时; 0.25<d<2的试样不少于8小时; d≥2的试样不少于16小时。 5、 材料实验机定期经国家计量部门鉴定。 6、 实验的负荷值应选在每级表盘满量程的10%~90%,不得小于实验机最大负荷的4%,指示值误差应在±1%以内。 7、 实验若有特殊要求时,可按产品规定进行。 在测试塑料各种力学性能时,应严格遵循上述规定,使各种影响因素所造成的实验误差趋于最小。

实验八 塑料拉伸强度实验

(Tensile Strength Test of Plastics) 一、实验目的 1、 明确塑料拉伸强度、断裂伸长率及拉伸弹性模量的物理意义。 2、 了解不同塑料拉伸实验的条件以及影响塑料拉伸性能的因素。 3、 掌握拉伸实验的基本操作,按GB/T 1040-92测定硬质PVC的拉伸强度、 断裂伸长率。 二、实验原理 拉伸实验是最基本、用途最广泛的一种材料力学实验。其基本过程是在拉伸实验机上对试样施加载荷直至断裂,由此来测量试样所能承受的最大载荷及相应的形变。通过拉伸实验可得到材料的拉伸强度、断裂伸长率以及拉伸弹性模量。 拉伸强度(tensile strenth):在实验过程中,试样的有效部分原始横截面单位 面积所承受最大负荷。 34

断裂伸长率(elongation at break):由拉伸负荷使试样有效部分标线间距离的增量与原始标距之比的百分率。 应力-应变曲线(tensile stress-strain curve):以拉伸应力为纵坐标所得到的拉伸特性曲线称为应力-应变曲线。它往往是通过拉力机在一定的拉伸速度下自动记录拉伸负荷-形变曲线,经变换而得。 影响拉伸实验的因素主要有以下几方面: 1、 试样材料的组成如化学成分、交联、增塑、结晶、取向及分子量分布等。 2、 试样尺寸如宽度、厚度等。通常试样尺寸大,其表面积大,气泡、杂质及局 部应力集中等缺陷存在的几率就高,强度相对低。 3、 拉伸速度的大小直接影响材料分子的变形过程。拉伸速度大,材料分子来不 及变形,则导致材料向脆而硬发展,通常造成拉伸强度、模量提高,断裂伸长率降低。 4、 环境温度和湿度提高,一般使材料强度、模量减小,延伸率增大。升高温度 和降低拉伸速度在一定程度上是等效的,增加湿度与增塑在一定程度上是等效的,但不同材料对各因素的依赖程度有所不同。 5、 试样在加工中易产生内应力,实验前对材料进行预处理可消除局部应力集中, 从而对材料拉伸性能测试结果有一定影响。 三、实验条件 1、试样 ⑴材料:硬质聚氯乙烯板材、高压聚乙烯薄膜或其它塑料 ⑵ 试样类型和尺寸: Ⅰ型试样见图2-1

HGC2R

L

db

W

图2-1Ⅰ型试样 35

Ⅰ型试样的尺寸见表2-1 表2-1Ⅰ型试样的尺寸 符号 名称 尺寸 公差 符号 名称 尺寸 公差 L 总长(最小) 150 — W 端部宽度 20 ±0.2 H 夹具间距离 115 ±5.0 d 厚度 4 — C 中间平行部分长度 60 ±0.5 b 中间平行部分宽度 10 ±0.2 G 标距或有效部分 50 ±0.5 R 半径(最小) 60 — Ⅱ型试样见图2-2

LWHR0

R1

CG

db

图2-2 Ⅱ型式试样 Ⅱ型试样的尺寸见表2-2 表2-2 Ⅱ型试样的尺寸 符号 名称 尺寸 公差 符号 名称 尺寸 公差 L 总长(最小) 115 — d 厚度 2 — H 夹具间距离 80 ±5 b 中间平行部分宽度 6 ±0.4 C 中间平行部分长度 33 ±2 R0 小半径 14 ±1 G 标距或有效部分 25 ±1 R1 大半径 25 ±2 W 端部宽度 25 ±1

Ⅲ型试样见图2-3 36

R0R1R2bw

Cd1d0L 图2-3 Ⅲ型试样 Ⅲ型试样的尺寸见表2-3 表2-3 Ⅲ型试样的尺寸 符号 名称 尺寸 符号 名称 尺寸 公差 符号 名称 尺寸 L 总长 110 d1 端部宽度 6.5 ±0.2 R0 端部半径 6.5 C 中间平行部分长度 9.5 W 端部宽度 45 — R1 表面半径 75 d0 中间平行部分厚度 3.2 b 中间平行部分宽度 25, ±0.2 R2 侧面半径 75 Ⅳ型试样见图2-4

Ld2

H

GL1L2

W

d1d0a

图2-4 Ⅳ型试样 Ⅳ型试样的尺寸见表2-4 37

表2-4 Ⅳ型试样的尺寸 符号 名称 尺寸 公差 符号 名称 尺寸 公差 L 总长(最小) 250 — L1 加强片间长度 150 ±5 H 夹具间距离 170 ±5 d0 厚度 2~10 - G0 标距(或有效部分) 100 ±0.5 d1 加强片厚度 3-10 - W① 宽度 25或50 ±0.5 θ② 加强片角度 5°-30° - L2 加强片最小长度 50 — d2③ 加强片 - 注:①纱布增强的热固性塑料板试样宽度采用50mm;②玻璃纤维增强的热固性塑料板试样宽度采用25mm;③除有争议外对玻璃纤维增强材料可省去加强片。 ⑵试样选择及速度

①试样选择见表2-5 表2-5试样选择 试样材料 试样类型 试样制备方法 试样最佳厚度 实验速度 硬质热塑性塑料 热塑性增强塑料 Ⅰ型 注塑成型 压制成型 4 B、C、D、E、F

硬质热塑性塑料板热固性塑料板(包括层压板) 机械加工 4 A、B、C、D、E、F、G

软质热塑性塑料 软质热塑性塑料板 Ⅱ型 注塑成型 压制成型 板材机械加工 板材冲切加工

2 F、G、H、I

热固性塑料 包括经填充和纤维增强的塑料 Ⅲ型① 注塑成型 压制成型 - C

热固性增强塑料板 Ⅳ型 机械加工 - B、C、D ②实验速度设有以下九种: 速度A 1mm/min±50%; 速度F 50mm/min±10%; 速度B 2mm/min±20%; 速度G 100mm/min±10%; 速度C 5mm/min±20%; 速度H 200mm/min±10%; 速度D 10mm/min±20%; 速度I 500mm/min±10%; 速度E 20mm/min±10%; ⑶试样数量:每组不少于5个。 38

2、实验环境 ⑴温度:25±2℃ ⑵湿度:65±5% 3、实验设备及仪器 ⑴ 机械拉力机(LJ-1000) ⑵ 拉力实验夹具一套 ⑶ 调温调湿箱(CS362) ⑷ 千分尺、游标卡尺 ⑸ 实验标准:GH/T1040-92 四、实验内容和步骤 1、检查设备运转情况及速度转换是否正常可靠。 2、根据材料的强度和试样的种类、大小,选择合适的砝码的数量; 3、开启记录仪,调好零点,用标准砝码校正力值读数; 4、测量试样中间平直部分的宽度和厚度,精确至0.01mm,Ⅱ型试样中间平直部 分的宽度精确至0.05mm。每个试样测量三点,取算术平均值。 5、测量伸长率时,应在试样平行部分作标线,此标线对测量结果应无影响。 6、 调试实验机的速度为所要求的速度。 7、 将试样夹持在夹具上,使试样纵轴与上、下夹具的中心连线相重合,且松紧 要适宜。 8、 开动实验机进行实验并记录下列数值。 ⑴试样断裂时,记录负荷和标距伸长; 试样出现屈服,记录屈服时的负荷;测量模量时,记录负荷和相应形变值。 ⑵试样断裂在标距之外,此试样作废,另取试样补做。 9、 实验中用记录仪记录负荷-形变曲线。经变换可得拉伸应力-应变曲线。 10、处理实验结果,写出实验报告并进行相关问题的讨论。 五、实验数据处理 1、拉伸强度、拉伸屈服应力按式2-1计算:

bdpt (2-1) 式中:t—拉伸强度或拉伸屈服应力,Mpa;