人工挖孔灌注桩施工工艺

- 格式:doc

- 大小:80.50 KB

- 文档页数:5

人工挖孔灌注桩施工工艺细则

1.0人工挖孔桩的施工方法

人工挖孔灌注桩是指在桩位采用人工挖掘的方法成孔,然后安放钢筋笼、灌注混凝土而成桩基础的施工方法。为确保人工挖孔灌注桩在施工过程中的安全,必须采取防止土体坍滑的支护措施,支护方法包括现浇混凝土护壁和钢套管护壁。孔口设置锁口圈,锁口圈高于地面,截面尺寸20(高)×30(宽)cm,起到截排地表水、安全防护及与护壁连成整体,防止护壁下沉的作用。

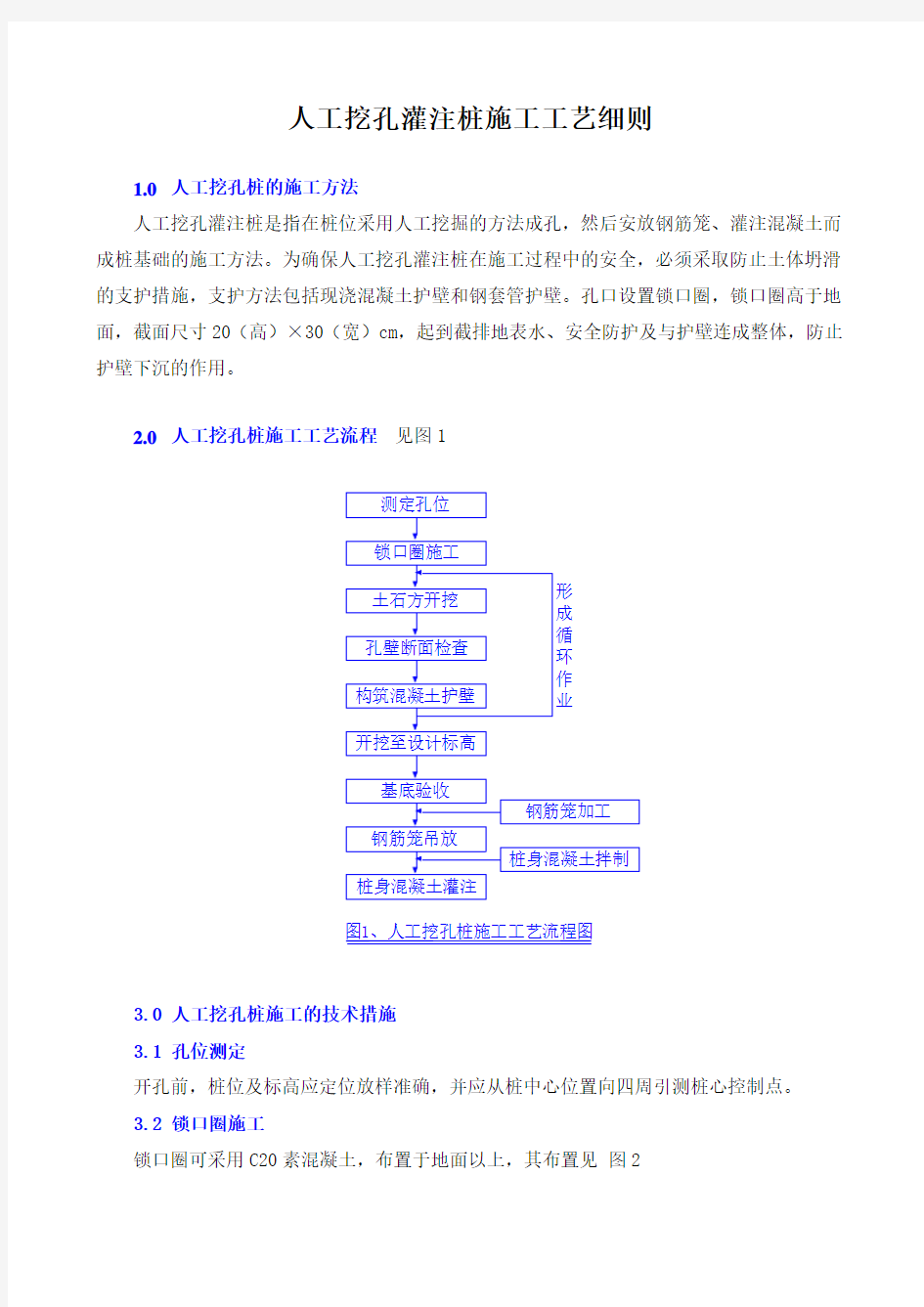

2.0人工挖孔桩施工工艺流程见图1

3.0 人工挖孔桩施工的技术措施

3.1 孔位测定

开孔前,桩位及标高应定位放样准确,并应从桩中心位置向四周引测桩心控制点。

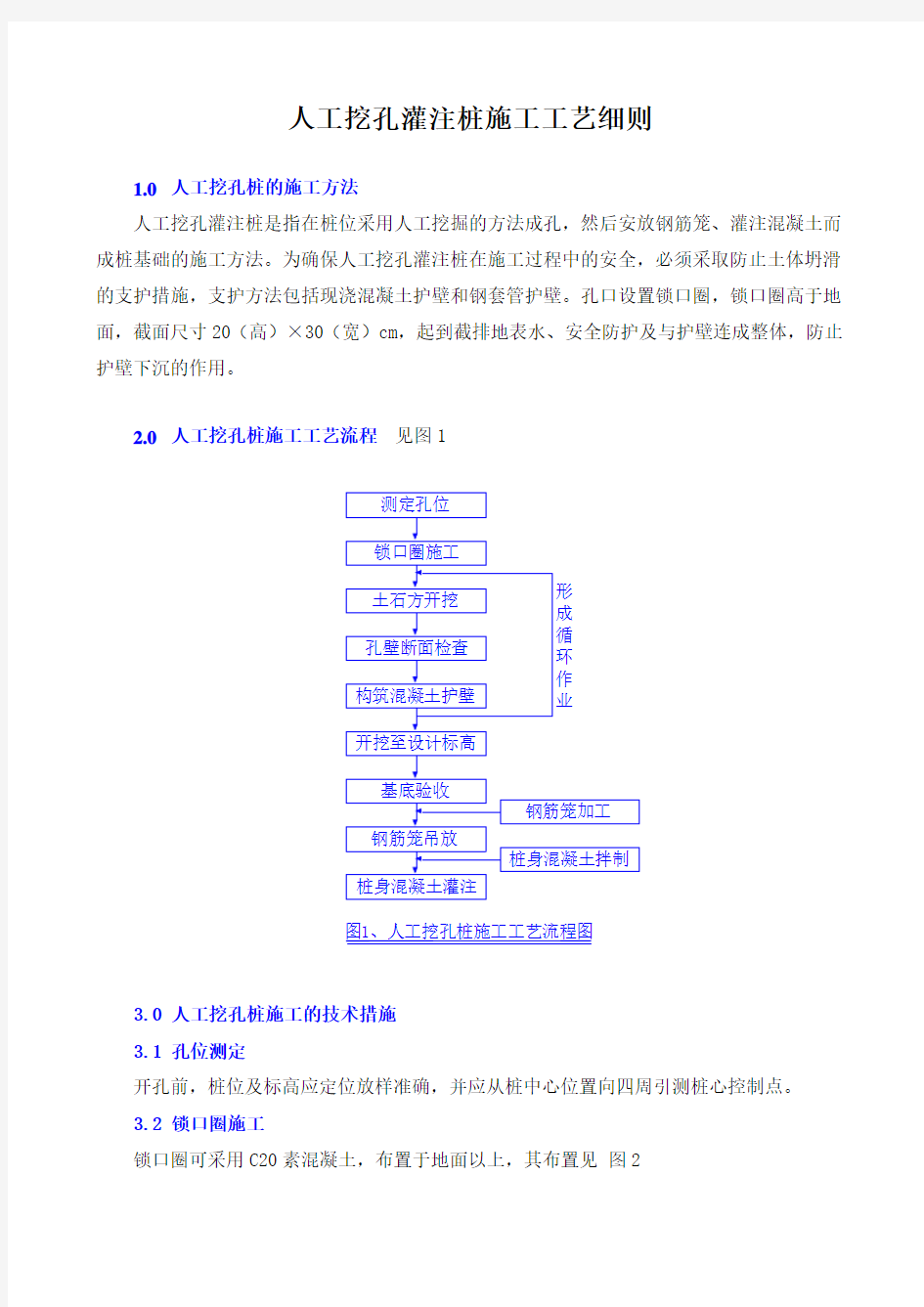

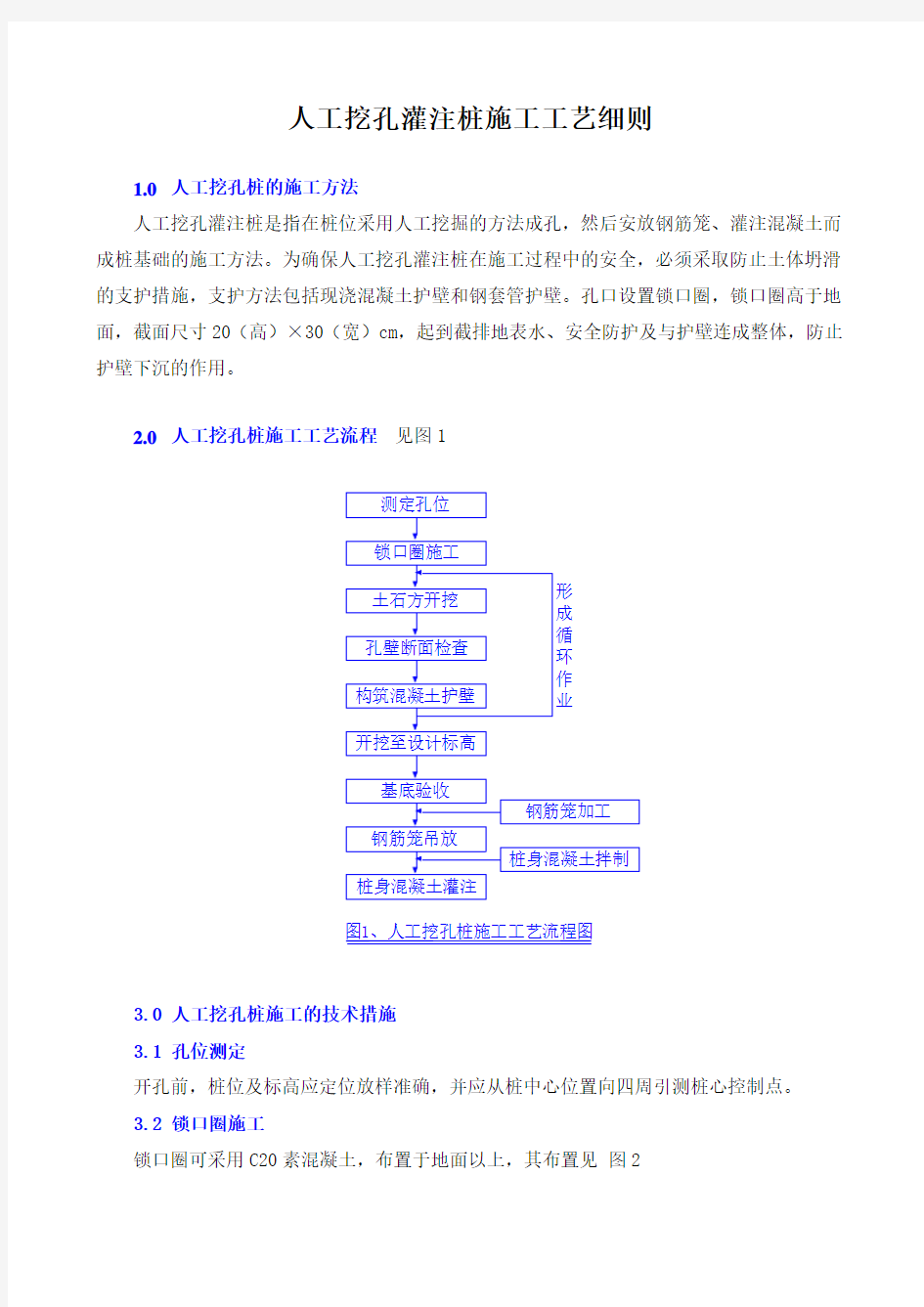

3.2 锁口圈施工

锁口圈可采用C20素混凝土,布置于地面以上,其布置见图2

锁口圈混凝土浇筑之 前,在护壁竖向钢筋位置 预埋Φ12@200钢筋,捶 击打入地下施作护壁时与 护壁竖向钢筋连接。

3.3 土石方开挖

采用分段开挖,每段高度应视地质情况及土壁保持直立状态的能力确定,一般为0.5~1.0m ,挖土次序应先挖中间部分、后挖周边部分;如遇人工难以开挖的地层,可采用浅眼爆破,炮眼深度硬岩不得超过0.4m ,软岩不得超过0.8m ,装药量不得超过炮眼深度的1/3,起爆应采用电雷管或导爆管雷管;

人工挖孔桩的孔径(不含护壁)不得小于0.8米,同一墩台各桩开挖顺序可视地层性质、桩位布置及间距而定,桩距较大不需爆破工艺时,可对角开挖,反之宜单孔开挖,当桩间净距小于2倍桩径且小于2.5m 时,应采用间隔开挖;当桩孔为梅花型布置时,宜先挖中孔再开挖其他各孔;

开挖结束后,对孔壁进行检查,开挖面允许偏差为+50mm 。 3.4 混凝土护壁构筑 挖孔桩护壁混凝土强 度等级不低于桩身混凝土 强度,护壁井圈中心线与

设计轴线偏差不得大于50mm, 厚度不小于10cm ,上下节 护壁搭接长度不得小于50mm , 护壁混凝土必须密实,根 据地层渗水情况可适量添

锁口圈

图2、人工挖孔桩锁口圈布置图

加速凝剂;

护壁混凝土强度达到2.5MPa时方可拆除护壁模板,当进行爆破开挖时,护壁混凝土的强度必须达到3.0MPa;

当遇有局部或厚度不大于1.5m的流动性淤泥和可能出现涌泥流沙时,每节护壁的高度可减小到30~50cm,并随挖、随验、随浇混凝土;或采用钢护筒及有效的降水措施;

护壁混凝土模板必须就位准确,应每段检查,保证桩身中心线位置及垂直度,桩孔中线允许偏差为+50mm,垂直度允许偏差为0.5%,同一水平面上井圈任意直径的极差不得大于+50mm。

3.5 基底验收

开挖至设计标高后,进行基底验收,将基底的淤泥、积水、积碴、杂物等清理干净;检查桩孔位置、垂直度、基底标高及核对地质情况;

桩径及垂直度可用伞形孔径仪进行检查,孔深可用皮尺+垂球进行检查。

3.6 钢筋笼加工及安放

3.6.1 钢筋笼加工制作

①钢筋笼制作在地面进行,加工前先铺设作业平台,要求场地平整、坚实;

②钢筋应平直、无损伤、表面洁净、无油渍、颗粒状或片装锈蚀、无裂纹;

③主筋之间焊接长度双面焊不得小于5d,单面焊不得小于10d,钢筋笼焊接成形操作中注意钢筋笼的平顺,防止钢筋笼整体扭曲,各项偏差值控制在表、1 的允许范围内;钢筋焊接应牢固,不得出现假焊,焊缝表面不得有裂纹、焊瘤等缺陷,焊缝饱满,焊缝高度不小于6mm;

表、1 挖(钻)孔桩钢筋骨架制作允许偏差

④焊条使用要求:HPB235级钢筋(箍筋)焊接时采用E43型焊条,HRB335级钢筋焊接

时用E50焊条;

⑤在钢筋笼主筋外侧,绑扎垫块或钢筋骨架保护层。

3.6.2 钢筋笼吊装

①钢筋笼吊装就位,可采用吊车起吊安放,钢筋笼吊运时为防止扭转、弯曲变形,在笼身每隔2.0~2.5m设置加劲箍一道,加劲箍设置在主筋外侧,在钢筋笼内侧每隔3~4m安装一个可拆卸的十字形临时加劲架,钢筋笼安放入孔后再拆除;

②起吊时慢起慢落,安装钢筋笼应对准孔位,吊直扶稳,缓慢下放,如下放遇到困难,不得强行下放,待查明原因进行处理后再下放,避免碰撞孔壁;

③就位后定位固定牢固,检查钢筋笼位置、标高、垂直度。

3.7 桩身混凝土拌制及浇注

3.7.1 桩身混凝土的拌制

①混凝土所用水泥、水、骨料、外加剂等原材料必须符合设计和施工规范的规定;

②原材料计量必须符合施工规范的规定,每盘称量的允许偏差见表、2

表、2 混凝土原材料每盘称量允许偏差

③混凝土以自动化搅拌站集中拌和方式进行,采用强制式搅拌机,搅拌时间不得少于3分钟;

④混凝土拌制过程中应对坍落度进行测定,测定值应符合理论配合比要求,偏差不宜大于±20mm,挖孔桩桩身混凝土坍落度为100~120mm;

⑤浇注桩身混凝土时,混凝土必须通过溜槽及串筒或导管输入孔底,串筒或导管末端距孔底高度不宜大于2m;

⑥混凝土宜采用插入式振捣器捣固密实,当桩孔内渗水量过大影响混凝土浇注质量时,宜采用水下混凝土灌注方式。

4.0 人工挖孔桩施工安全措施

①施工作业人员必须规范佩戴安全帽、安全带等劳动保护用品;

②孔内必须设置应急软爬梯,使用的起吊装置必须安全可靠,并配有自动卡紧的保险装

置,不得适用麻绳和尼龙绳等吊挂弃碴或其他物体,严禁脚踏井壁突缘上下;

③作业前必须检查弃碴起吊装置的安全起吊能力,及各部位组件是否牢固;

④每日开工前必须检查井下的有毒有害气体,桩孔开挖深度超过10米时必须配置专门向井下送风的通风设备,风量不少于25l/s;

⑤孔口四周必须设置护栏,高度不低于0.8米,孔内停止作业时孔口用盖板或钢架隔栅覆盖;

⑥挖出的土石方应及时运离孔口,不得堆放在孔口四周1米范围内。