超高铬铸铁板锤的研制与应用

- 格式:docx

- 大小:19.77 KB

- 文档页数:3

锤头用耐磨铸钢30Cr Ni Mo Re的研制与应用摘要:在物料这一特定环境下,研究如何提高锤头的寿命,降低金属材料消耗,减轻现场频繁更换锤头,增加生产,有着非常现实的意义关键词:锤头耐磨前言:齿板冲击式细碎机主要用于流化床锅炉燃料自备系统中煤及石灰石的细破碎,而锤头是其中的重要部件。

在火电行业中用ZGMn13锤头,现场运行中只能运行100多个小时。

因此,在物料这一特定环境下,研究如何提高锤头的寿命,降低金属材料消耗,减轻现场频繁更换锤头。

增加生产,有着非常现实的意义。

ZGMn13锤头甚至和低碳钢锤头破碎量差不多。

对高锰钢残体进行解剖,使用面的硬度只有HB186-222。

切片检查只在靠使用面发现个别晶粒产生滑移,大部分与基体组织一致。

可以认为。

在破碎煤及石灰石的过程中,锤头基本上不产生加工硬化。

是属于小能量多冲击的凿削磨粒磨损。

高锰钢显示不少其长处。

基于这一思想。

我们研制了一种起始硬度高的抗磨损、高强度、高韧性30Cr Ni MORC新耐磨钢。

1、实验内容(1)钢的化学成份。

30Cr Ni MOR。

钢成份设计。

镍在结构钢中是提高淬透性提高钢的韧性。

镍与铬配合使用,对淬透性作用极强,远远超过两种元素单独加入时的作用。

但铬镍钢的重要缺点是对回火脆性十分敏感,加入铂可以克服这一缺点。

在合金铸钢中加入一定量的稀土能细化钢的组织净化晶界,改善夹杂物,从而提高钢的冲击韧性和提高铸造性能。

铬镍铂稀土钢与其它钢相比是一种高淬透性、高强度、高韧性的耐磨材料。

钢的化学成份见表一。

(2)不同热处理状态下的性能见表二。

(3)回火温度和硬度的关系。

见图1。

(4)30Cr Ni MoRe的淬透性能很好。

80×60的锤头截面基本淬透。

(5)试制过程。

冶炼:在5吨电弧炉采用氧化法冶炼。

氧化温度≥1550℃,脱碳量≥0.30%。

脱碳速度≥0.01%/分。

终点碳0.20-0.27%.扒渣P≤0.01%.出钢前插铝1.0kg/吨,出钢时,随钢流加1#合金。

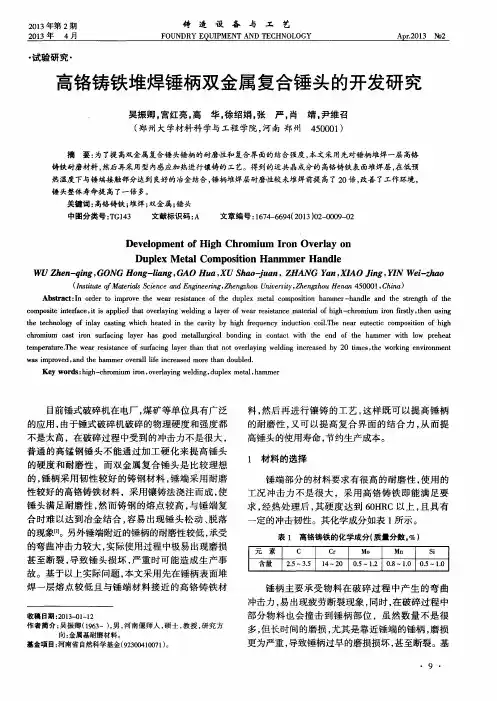

铮铮硬骨高铬铸铁(上篇)2009-8-5 17:20:49高铬白口抗磨铸铁(以下简称高铬铸铁)是一种性能优良而受到特别重视的抗磨材料。

它以比合金钢高得多的耐磨性,和比一般白口铸铁高得多的韧性、强度,同时它还兼有良好的抗高温和抗腐蚀性能,加之生产便捷、成本适中,而被誉为当代最优良的抗磨料磨损材料之一。

高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的一个重要分支,是继普通白口铸铁、镍硬铸铁而发展起来的第三代白口铸铁。

早在1917年就出现了第一个高铬铸铁专利。

高铬铸铁一般泛指含Cr量在11-30%之间,含C量在2.0-3.6%之间的合金白口铸铁。

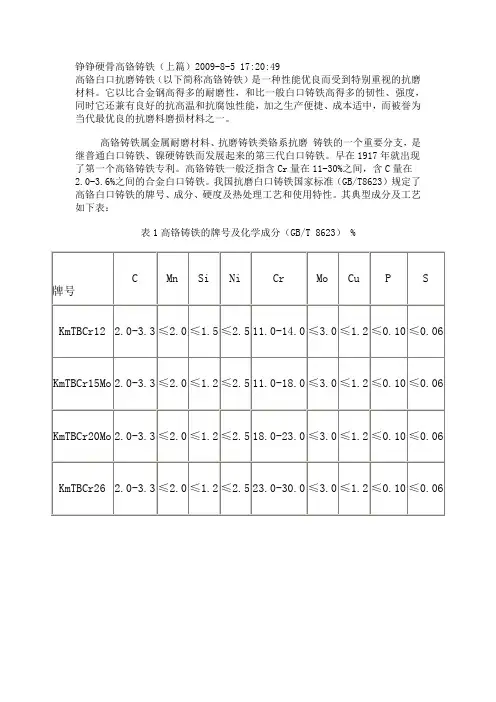

我国抗磨白口铸铁国家标准(GB/T8623)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。

其典型成分及工艺如下表:表1高铬铸铁的牌号及化学成分(GB/T 8623) %表2高铬铸铁的硬度(GB/T 8623)表3 高铬铸铁件热处理规范(GB/T 8623)美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。

俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm 的球磨机衬板,现执行ҐOCT7769标准。

特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。

1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。

1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。

即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,栏主提示大家这是特别值得一看的。

表4 美国Climax钼公司规定的高铬铸铁成分(质量分子数) %注:①碳含量为下限时,大断面中可能出现贝氏体。

高铬铸铁规模化工业应用,发达国家始于上世纪六十年代。

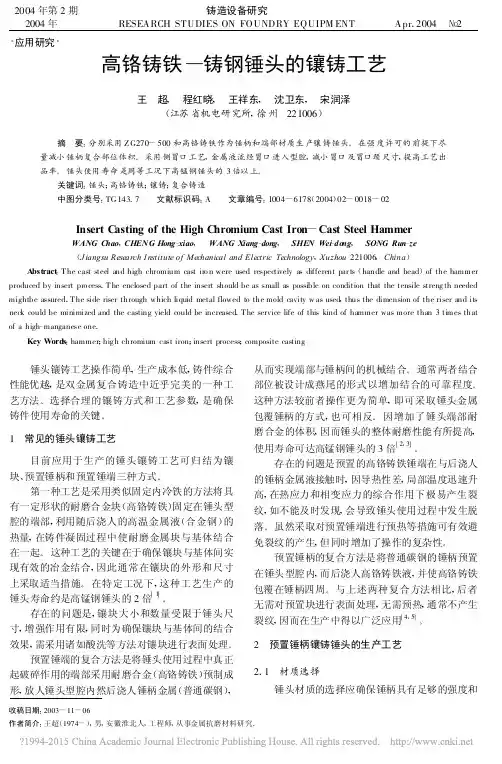

毕业设计(论文)文献综述学生姓名:xxx学号:xxx专业:材料科学与工程班级:xxx设计(论文)题目:热处理工艺对锤头用高铬铸铁组织和性能的影响指导教师:xxx二级学院:材料科学与工程学院2015年3 月19日热处理工艺对锤头用高铬铸铁组织和性能的影响摘要:锤式破碎机在于矿山、冶金、建材及电力行业广泛应用,本课题研究的是用于甘蔗撕裂机蔗刀上面的锤头。

蔗刀用锤头在工作过程中,和其他行业使用的锤头相比,有锤头较小,所受应力较低,以及浸润在液体中,会有一定程度的腐蚀磨损等特点。

传统的锤头用材质主要有高锰钢,高铬铸铁,以及低碳合金钢三种。

根据蔗刀用锤头的性能要求以及工况,我们选择了高铬铸铁作为锤头的材质。

由于高铬铸铁硬度高,但是韧性不好,易发生脆性断裂。

因此需要热处理来提高其韧性,以及耐腐蚀性能。

本课题组已经采用淬火+回火和深冷处理来研究了高铬铸铁的热处理工艺对高铬铸铁组织和性能的影响,获得综合性能更为优异的,可以满足使用要求的锤头用高铬铸铁。

本课题是在前面工作的基础上,来研究亚临界热处理对高铬铸铁组织和性能的影响。

关键词:高铬铸铁;甘蔗撕裂机锤头;热处理;深冷处理;亚临界处理引言两个物体表面发生接触且相对运动时,接触表面上就会发生摩擦,这是一种自然界非常普遍的,又无法避免的现象。

而摩擦的发生就会伴随着材料的磨损。

据不完全统计,能源的1/3到1/2消耗于摩擦与磨损。

约80%的机器零件失效是由摩擦磨损引起的,所以磨损是机器最常见也是最大量的一种失效方式[1]。

根据我国有关部门的统计,仅对我国冶金、煤炭、电力、建筑、农机等 5 个部门的不完全统计,金属件在与砂土、矿石、水泥相接触过程中被磨损的钢材量就在300 万吨以上,再考虑因更换设备而降低的生产效率,每年所浪费的资金估计可高达30亿元[2]。

因此,减少由这种摩擦磨损造成的损失是一件意义重大的事。

影响摩擦磨损的因素有很多,最显而易见的就是机器零件在使用过程中的工况和材料本身的耐磨性能。

锤头高铬铸铁铸造工艺高铬铸铁化学成分设计:一般采用亚共晶高铬铸铁1、工艺上常常通过调整碳含量来达到改变碳化物数量;2、不含其他合金元素的高铬铸铁,空淬能淬透的最大直径为20mm,要提高淬透性,必须加入合金元素;3、锰剧烈降低Ms,会使高铬铸铁在淬火后有较多的残留奥氏体,因此,一般控制在 1.0%以下;4、铜降低Ms,会造成许多的残留奥氏体,因此,一般控制在1.5%以下;5、由于V价格高,通常只适用于不易热处理的铸件;6、硅提高Ms,会减少残留奥氏体,同时降低淬透性,因此,一般应控制;7、高铬铸铁感应炉熔炼温度1480℃,已经足够,不必太高;8、高铬铸铁浇注温度不希望太高,以免收缩过大和粘砂;浇注温度厚大件1350-1400℃,一般件1380-1420℃;高的浇注温度加重冒口下的缩孔,而且会造成浓密的显微缩松,同时使晶粒组织粗大;9、高铬铸铁模型收缩率2%;10、高铬铸铁冒口尺寸按碳钢设计,浇注系统按灰铸铁设计;采用气割法切割浇冒口,容易产生热裂纹,故设计时采用易割冒口或者侧冒口,采用敲击法去除;11、高铬铸铁寿命短的原因,不是金相不合格,而是,铸件内存在缩孔、气孔、夹杂等铸造缺陷,因此必须足够重视铸造工艺;12、高铬铸铁容易开裂;在铸造工艺设计上注意不让铸件收缩受阻,以免造成开裂;13、高铬铸铁铸件在铸型中应充分冷却,然后开箱;开箱过早,开箱温度过高,是铸件开裂的主要原因;14、高铬铸铁采用金属型铸造时,浇注温度应保持在150℃以上,以免铸件冷却太快开裂;15、高铬铸铁采用高温空淬,中低温回火的热处理,获得高硬度的马氏体基体;16、高铬铸铁在热处理前的铸态基体组织取决于铸态冷却速度的高低;冷却速度高时通常为奥氏体基体:随冷却速度降低逐渐开始析出部分马氏体、珠光体和奥氏体的混合物;:冷却速度进一步降低,可能获得珠光体基体的组织;17、高铬铸铁一般根据铬含量和零件壁厚选择最佳淬火温度;淬火温度越高,淬透性越高,但淬火后形成残留奥氏体数量有可能越多;Cr15高铬铸铁的淬火温度940-970℃,Cr20高铬铸铁的淬火温度960-1010℃;保温时间根据壁厚选择;一般2-4h,壁厚零件4-6h;18空淬后的高铬铸铁存在较大的内应力,应尽快进行回火热处理;19、对一些形状复杂、壁厚形成悬殊的高铬铸铁铸件应严格控制升温温度≤50℃/h,以免铸件开裂;有时采用阶梯式升温在200℃、400℃、600℃停留2-3h更为安全,在700℃以上升温可以适当加速;但不超过150℃/h;20、保温时间应视铸件壁厚、装炉量、状态和升温速度等因素综合考虑,以免由于部分铸件或铸件的心部因保温时间不足而出现淬不透;21、高铬铸铁出炉应进行脱氧处理;通常在炉中加0.5%锰铁进行预脱氧,在炉中加0.25%硅铁进行初脱氧,在包中加0.05%铝进行终脱氧;22、高铬铸铁在熔炼过程中温度控制在1450℃,最后快速升温控制在1480℃脱氧出炉;。

高铬铸铁磨片主要用途高铬铸铁磨片是一种广泛用途的工业材料,主要用于制造和加工各种金属产品。

其硬度高、耐磨性好、耐高温等特性使得高铬铸铁磨片成为许多行业中不可缺少的工具。

1. 机械加工行业:在机械加工行业中,高铬铸铁磨片用于钻孔、铣削、切割、磨削等工艺操作。

由于高铬铸铁磨片具有较高的硬度,可以在加工过程中保持较长时间的刀刃锋利度,提高工件的加工精度和表面质量。

高铬铸铁磨片的高耐磨性和耐高温性能,也使其能够适应高强度、高温度的金属加工环境。

2. 制造业:高铬铸铁磨片在制造业中被广泛应用于各种金属材料的切割和加工。

例如,用于切割钢材、铁材、铝材、铜材等金属材料的高铬铸铁磨片,可以提供高效、精确的切割效果,帮助制造业提高生产效率和产品质量。

3. 焊接行业:在焊接行业中,高铬铸铁磨片常用于切割焊接接头、去除焊渣等工艺操作。

由于高铬铸铁磨片具有良好的耐磨性和高温稳定性,能够在焊接过程中保持良好的切割效果,减少材料的损失和精度的降低。

4. 建筑行业:在建筑行业中,高铬铸铁磨片广泛应用于混凝土、石材等硬质材料的切割和抛光。

由于高铬铸铁磨片硬度高、耐磨性好,能够有效切割和抛光硬质材料,提高建筑施工的效率和质量。

5. 金属加工行业:高铬铸铁磨片也常被用于金属零件的加工和表面处理。

在金属加工行业中,高铬铸铁磨片可以用于去除金属表面的氧化层、划痕和焊渣等,提高金属零件的光洁度和质量。

除了以上行业应用外,高铬铸铁磨片还被广泛应用于木材加工、塑料加工、模具制造等领域。

由于高铬铸铁磨片具有优异的磨削性能和耐用性,被用作雕刻、打磨和修整等工艺操作的工具。

综上所述,高铬铸铁磨片具有硬度高、耐磨性好、耐高温等特点,在机械加工、制造业、焊接、建筑、金属加工等行业中以及木材加工、塑料加工、模具制造等领域都有广泛的应用。

高铬铸铁磨片的优异性能,不仅提高了加工工艺的效率和精度,也促进了各行业的发展和进步。

1序言

大型反击式破碎机具有结构简单、破碎比大、效率高等优点,广泛应用于矿山、水泥、冶金、电力、耐火材料、玻璃及化工等行业。

板锤是大型反击式破碎机关键而又易磨损的零件之一,以楔块固定式安装固定于破碎机的转子上。

破碎机工作时,高速旋转的转子带动板锤以30~40 m/s的线速度物料撞击破碎矿石,矿石块度<1500mm,磨损十分严重,冲击力很大,因此要求板锤具有较高的耐磨性和抗冲击能力。

传统的高锰钢虽具有较高韧性,但耐磨性不高,磨损消耗太大。

普通的高铬铸铁虽具有很高的硬度,但韧性不高,易于断裂。

针对大型反击式破碎机板锤的工况条件和结构特点,我们在现有普通高铬铸铁基础上,通过优化成分设计和热处理工艺,研制出具有较高综合耐磨性能的超高铬铸铁板锤,使用寿命为普通高锰钢的3倍以上。

2 化学成分的设计

2.1碳含量的确定

碳是影响材料机械性能的关键元素之一,尤其对材料硬度和冲击韧性的影响最为明显。

材料的硬度随着碳含量的增加而显著上升,冲击韧性则较大幅度降低。

随着碳量的提高,高铬铸铁中碳化物数量增多,硬度增加,耐磨性增加但韧性下降。

为获得较高的硬度并保证足够的韧性,碳含量设计为2.6~3.0%。

2.2铬含量的确定

铬是高铬铸铁中主要的合金元素,随着铬量的增加,碳化物类型发生变化,碳化物形式由MC3向M7C3、M23C6过渡。

在碳化物中M7C3硬度最高,显微硬度可达到HV1300~1800。

随着铬固溶在基体中数量的增加,残余奥氏体量增加,硬度下降。

为保证较高的耐磨性,控制Cr/C=8~10,可获得数量较多的断网状M7C3型共晶碳化物;同时为获得较高的韧性,综合考虑,铬含量设计为25~27%。

2.3钼含量的确定

钼在高铬铸铁中一部分溶入基体,提高淬透性;一部分形成MoC碳化物,提高显微硬度。

钼与锰、镍、铜联合使用,对于厚壁件来说淬透性效果会更好。

由于板锤较厚,考虑到钼铁价格较贵,钼含量控制在0.6~1.0%。

2.4镍和铜含量的确定

镍和铜是固溶强化基体的主要元素,提高铬铸铁的淬透性和韧性。

二者均是非碳化物形成元素,全部溶入奥氏体,稳定奥氏体。

加入量大时,残余奥氏体量增加,硬度降低。

考虑到生产成本和铜在奥氏体中溶解度有限,镍含量控制在0.4~1.0%,铜含量控制在0.6~1.0%。

2.5硅、锰含量的确定

硅、锰在高铬铸铁中是常规元素,其主要作用是脱氧脱硫。

硅降低淬透性但提高Ms点;同时硅阻碍碳化物形成,有利于促进石墨化和铁素体的形成,含量过高,基体硬度下降厉害,因此将硅含量控制在0.4~1.0%。

锰扩大高铬铸铁奥氏体相区,固溶在奥氏体中,提高淬透性,降低马氏体转变温度。

锰含量增加,残余奥氏体量增加,硬度降低,影响耐磨性,因此将锰含量控制在0.5~1.0%。

2.6 其它

S.P为有害元素,在生产中一般控制在0.05%以下。

RE、V、Ti等作为复合变质剂和复合孕育剂加入,细化晶粒,净化晶界,提高高铬铸铁的冲击韧性。

板锤成分设计如表1所示:

表1 板锤化学成分(%)

C Cr Mo Ni Cu Si Mn S、P

2.6~

3.0 25~28 0.6~1.0 0.4~1.0 0.6~1.0 0.4~1.0 0.5~1.0 ≤0.05

3 铸造工艺的确定

3.1造型工艺

板锤重约285kg,外形尺寸见图1。

为确保板锤安装要求,板锤平面弯曲变形量≤2mm。

由于板锤表面要求极高,不得有任何的凹陷或凸起,为确保铸件致密,我们采用强度高的树脂砂造型,线收缩率取2.4~2.8%,浇注系统截面比例按ΣF内:ΣF横:ΣF直= 1:0.75:1.1进行设计。

采用水平造型倾斜浇注,同时辅助发热保温冒口和直接外冷铁,工艺出品率控制在70~75%。

生产试制过程中,我们先后采用图2、图3、图4三种造型工艺。

浇注打磨后发现,采用图2和图3工艺生产的板锤都有不同程度的表面凹陷和弯曲变形,采取加大冒口的办法也不能消除表面凹陷和弯曲变形,达不到安装要求。

在总结图2和图3造型工艺试制生产经验的基础上,我们决定采用图4所示的水平造型倾斜浇注的造型工艺,浇注打磨后的板锤表面没有凹陷和弯曲变形,变形量≤2mm,满足安装要求。

具体生产制作过程为:砂型水平制作合箱后,将砂型的一端抬起一定的高度,形成一定倾斜角度(实际生产中,砂型倾斜的角度一般根据铸件的外形尺寸、重量、结构特点而定,倾斜角度一般控制在8~20°。

),铁水从浇口引入,先进入型腔内的铁水到达最低处,受外冷铁的激冷作用首先凝固,后引入的铁水对先引入的铁水产生重压力,直到冒口浇注满铁水时达到最大值,冒口最后凝固,实现顺序凝固,从而获得组织致密、无缩孔的铸件。

3.2熔炼与变质孕育工艺

采用1000kg中频电炉(石英砂炉衬)熔炼生产,熔炼前加入石灰石+碎玻璃复合造渣剂,待大部分炉料熔化后扒渣,然后加入硅铁、锰铁脱氧,按1kg/t的量插入铝丝进行终脱氧后出炉浇注,熔炼温度控制在1500~1550℃。

为进一步提高板锤的综合耐磨性能,我们通过复合变质与孕育处理工艺改善高铬铸铁碳化物形态,减少夹杂、净化铁液、细化晶粒,增强厚大铸件断面组织和性能的一致性。

具体操作为:将浇包预热至400~600℃,浇注前在浇包内加入一定量的Re-A1-Bi-Mg复合变质剂和V-Ti-Zn复合孕育剂【1,2】,铁水倒入浇包后抛撒聚渣剂,使得残余熔渣迅速聚集,进一步净化铁水,同时形成一层保温覆盖膜有利于铸件浇注成型。

铁水镇静2~3分钟后浇注,浇注温度控制在1380~1420℃。

4 热处理工艺的确定

在超高铬铸铁高温淬火升温过程中,合金元素在奥氏体中的溶解度随温度的升高而增大。

当淬火温度较低时,由于碳、铬在奥氏体中的溶解度较低,保温时将有较多的二次碳化物析出,虽然大部分奥氏体能转变成马氏体,但由于马氏体的含碳量及合金元素含量较低,因而硬度不高。

随着淬火温度的提高,奥氏体中的含碳量及合金含量愈高,转变后形成的马氏体愈硬,因而淬火硬度提高。

淬火温度过高时,高温奥氏体的含碳量及合金含量太高,稳定性过高,冷却速度愈快,析出的二次碳化物就愈少,残留奥氏体就愈多,淬火硬度也就愈低【3,4】。

随着淬火保温时间的增加,超高铬铸铁的宏观硬度先升高后降低。

奥氏体化保温时间对超高铬铸铁硬度的影响,实质上是二次碳化物的析出、溶解反应与平衡态的接近程度对高温奥氏体的含碳量及合金含量的影响。

铸态超高铬铸铁加热到奥氏体化温度以后,奥氏体中过饱和的碳及合金元素以二次碳化物析出,这是一个扩散过程。

保温时间太短时,二次碳化物的析出量太少,奥氏体因含有较多的碳及合金元素,稳定性过高,淬火时马氏体转变不完全,淬

火硬度较低。

随保温时间的延长,二次碳化物的析出量增加,奥氏体的稳定性下降,淬火时形成的马氏体数量增加,淬火硬度增加。

当保温一定时间后,奥氏体中的含碳量及合金含量达到平衡。

如继续延长保温时间,奥氏体晶粒变粗,导致残留奥氏体数量增加,降低淬火硬度。

依据国家标准GB/T 8263-1999《抗磨白口铸铁件》热处理工艺规范【5】,参考文献资料【4,6】研究提出的二次碳化物析出与溶入的淬火温度、回火温度和保温时间,确定板锤最佳热处理工艺为:1020℃(保温3~4h)高温雾淬,3~5分钟后空冷,400℃高温回火(保温5~6h,散开空冷至室温)。

淬火回火后基体组织为回火马氏体+共晶碳化物M7C3+二次碳化物+残余奥氏体。

由于板锤较厚较重,为确保热处理过程中铸件不开裂,采用阶梯升温措施,热处理工艺如图5所示。

板锤热处理后硬度58~62HRC,冲击韧性高达8.5J/cm2 (10×l0×55mm无缺口试样)。

5 工业应用效果

我们研制的超高铬铸铁板锤应用在湖州南方水泥有限公司页岩反击破碎机上,原使用的普通高锰钢板锤每套可破碎页岩10万吨左右,改用超高铬铸铁后可破碎页岩30万吨以上,使用寿命提高3倍多。

在运转过程中板锤没有出现断裂现象,大大降低了金属材料消耗,同时减少了更换板锤所需要的人工、材料等费用,具有较高的经济效益和社会效益。

6 结语

(1) 采用水平制作倾斜浇注,辅助发热保温冒口和直接外冷铁,板锤表面无凹陷和凸起,弯曲变形≤2mm,组织致密,满足安装要求。

(2) 板锤最佳热处理工艺为:1020℃(保温3~4h)高温雾淬,3~5分钟后空冷,400℃高温回火(保温4~6h,散开空冷至室温),淬火回火组织为回火马氏体+共晶碳化物M7C3+二次碳化物+残余奥氏体。

热处理后硬度58~62 HRC,冲击韧性8.5J/cm2。

(3)超高铬铸铁板锤使用寿命为普通高锰钢的3倍以上。