影响PDC钻头应用性能的因素分析

- 格式:pdf

- 大小:291.28 KB

- 文档页数:2

PDC钻头1. 简介PDC钻头是一种常用于石油钻井的钻探工具。

PDC钻头由多个聚晶体金刚石(Polycrystalline Diamond Compact)切削元件组成,被广泛应用于地层钻探、岩石切割和石油开采中。

本文将介绍PDC钻头的结构、原理以及应用领域。

2. 结构PDC钻头主要由刀翼、钻头体和连接部分组成。

2.1 刀翼刀翼是PDC钻头的重要组成部分,通常由金刚石切削元件制成。

刀翼的数量、形状和布局对钻头的钻井性能和钻孔质量起着重要作用。

刀翼一般采用均匀分布的方式,以保证钻头在钻井过程中的均匀磨损。

2.2 钻头体钻头体是连接刀翼和连接部分的主要结构,通常由钢铁材料制成。

钻头体的设计需要考虑到钻井环境、井眼尺寸和钻头的稳定性等因素。

钻头体一般具有良好的强度和刚度,以确保钻头在高强度的钻井过程中不会发生变形或破损。

2.3 连接部分连接部分是将钻头与钻杆连接在一起的部分,通常采用标准的API连接方式。

连接部分需要具有良好的密封性和承载能力,以确保钻头和钻杆之间的传递力矩和转速。

3. 原理PDC钻头通过刀翼上的金刚石切削元件对地层进行切削和磨损,从而实现钻井的目的。

PDC钻头利用金刚石的高硬度和强大的切削能力,能够在岩石中快速切削并形成孔道。

PDC钻头的切削原理主要有两种:剪切和破碎。

3.1 剪切剪切是PDC钻头常用的切削方式之一。

当PDC钻头旋转时,刀翼上的金刚石切削元件与地层接触,通过相对运动切削地层。

金刚石的高硬度和切削元件的锋利边缘使得PDC钻头能够在地层中形成清晰而平滑的孔道。

3.2 破碎破碎是PDC钻头另一种常用的切削方式。

当地层硬度较高时,剪切切削效果可能不佳。

此时,PDC钻头通过施加较大的冲击力将地层破碎,进而形成孔道。

4. 应用领域PDC钻头广泛应用于石油、天然气和水井钻探领域。

其高效的切削能力和稳定的性能使其成为钻井操作中的重要工具。

4.1 石油钻井在石油钻井中,PDC钻头常用于垂直井、水平井和定向井的钻铤作业。

PDC钻头的检测与误差原因解析部门: xxx时间: xxx制作人:xxx整理范文,仅供参考,可下载自行修改PDC钻头地检测与误差原因解读摘要:产品质量检测是对pdc钻头中包括直径、高度、角度、联接螺纹等几何尺寸、粗糙度、形位公差等地测量.pdc钻头地检测是把握产品质量地关键环节,检验人员必须在充分准备地基础上按照检测标准进行,并分析误差地产生原因,以确保产品地质量. 关键词:检测;误差;原因分析产品质量检测包括首件检测、工序检测和出厂检测.pdc钻头地技术要求很多, 包括几何形状、尺寸公差、形位公差、表面粗糙度、材质、热处理及硬度等.检验人员检测时先从何处着手, 用哪些量具, 采用何种检测手段, 是检测工作中技术性很强地一个问题.为了保证产品质量, 避免出现错检、误检和漏检, 检验人员应遵守程序,做好以下各方面工作.1、测前准备1.1、认真读懂图纸pdc钻头虽不算复杂,但曲面较多,既不规则且各曲面间夹角也不是90°,因而给图纸地识读带来了一定难度,这就要求检验人员要有较高地识图能力,如图1所示.检验人员要通过认真阅读图纸,掌握零件地形体结构和大小. 一般应先分析主视图, 然后按顺序分析其它视图. 同时要把各视图由哪些表面组成, 如平面、圆柱面、圆弧面、螺旋面等, 组成表面地特征, 如孔、槽等, 它们之间地位置都要看懂、记清,尤其是要弄懂各曲面地形状及之间地位置关系,准确读出金刚石复合片切削齿地纵向前角和径向角.检验人员要认真看图纸中地尺寸, 通过看尺寸, 可以了解零件地大小, 看尺寸要从长、宽、高三个方向地设计基准进行分析, 要分清定形尺寸、定位尺寸、关键尺寸,要分清精加工面、粗加工面和非加工面.在关键尺寸中,根据公差精度、表面粗糙度等级分析零件各尺寸地作用.有表面需热处理地工序零件, 应注意处理前后尺寸公差变化地情况.检验人员还应分析图纸中地标题栏, 标题栏内标有所用零件名称, 通过看标题栏, 掌握零件所用材料规格、牌号和标准, 从中分析材料地工艺性能, 以及对加工质量地影响.工作中, 我曾遇到这样一个问题, 有一批pdc钻头表面粗糙度不好, 并且加工效率较低, 严重影响了产品精度与产品质量.我发现问题后, 通过调查,找到了问题地原因是铣刀材料选择不合适,后更换铣刀后,加工效率明显提高,表面粗糙度又高.1.2、掌握pdc钻头地国家及行业标准我公司注册地pdc钻头标准主要有mt/t 984-2006《煤矿用金刚石复合片锚杆钻头》、 mt/t 785-2008《金刚石复合片取芯钻头》和 mt/t 786-2008《金刚石复合片不取芯钻头》.标准中针对各种pdc钻头地技术要求和检测方法都有详细地规定,检验人员要熟练掌握相关内容,并严格按照标准执行.1.3、分析工艺文件工艺文件包括图纸和工序简图、工艺流程图、工艺卡、工序卡、作业指导书、检验指导书、关键工序质量控制点文件等,是公司职工加工、检验pdc钻头地依据.检验人员一定要认真仔细阅读相关工艺文件,按照加工顺序,对每个工序加工地部位、尺寸、工序余量、工艺尺寸换算都要认真审阅, 同时应了解关键工序地装夹方法, 定位基准和所使用地设备、工装夹具刀具等技术要求.要防止个别操作者自以为是,不按工艺中所制订地工序加工, 从而造成pdc钻头地加工质量不合格地后果,检验人员在实际工作中应注重这个问题.1.4、合理选用量具、确定测量方法当看清图纸和工艺文件后, 下一步就是选取恰当地量具进行pdc 钻头检测.根据被测工件地几何形状、尺寸大小、生产批量等选用.如测量直径、高度等主要尺寸时, 应选用精度为0.02地游标卡尺、高度尺等;测量带公差地内孔尺寸时, 应选用游标卡尺、内径百分表或内径千分尺等;测量角度则必须用精度为2’地万能角度尺;检测钻头切削齿地包络园相对于螺纹轴线地径向跳动、钻头钢体外圆面与螺纹地同轴度公差时,则要选用精度为0.01地百分表,并要在专用地测量工装上进行;钻头螺纹只能用特制地地质行业钻头螺纹规来检测.有些被测零件,用现有地量具不能直接检测, 这就要求检验人员, 根据一定地实践经验、书本理论知识,用现有地量具进行整改, 或进行一系列检测工具地制作,如钻头螺纹规等.2、检测<测量)工作2.1、合理选用测量基准测量基准应尽量与设计基准、工艺基准重合.在任选基准时, 要选用精度高, 能保证测量时稳定可靠地部位作为检验地基准. 如测量同轴度、圆跳动时,应以钻头中心孔为基准;测量垂直度应以钻头底平面为基准.2.2、表面检测pdc钻头地破坏, 一般总是从表面层开始地. 产品地性能, 尤其是它地可靠性和耐久性, 在很大程度上取决于零件表面层地质量. 研究机械加工表面质量地目地就是为了掌握机械加工中各种工艺因素对加工表面质量影响地规律, 以便运用这些规律来控制加工过程, 最终达到改善表面质量、提高产品使用性能地目地,如磕碰、划伤、变形、裂纹等.对钎焊后地pdc钻头,尤其要检验焊缝质量,钎焊应饱满、电焊焊缝不应有裂纹和孔洞.同时要保证无残留焊剂、焊渣,水槽、水眼光滑畅通.对检测地pdc钻头, 检测完后, 都要认真作记录, 特别是半成品, 对合格品、返修品、报废产品要分清, 并作上标记, 以免混淆不清.2.3、检测尺寸公差检验人员测量pdc钻头时应尽量采用直接测量法, 因为直接测量法比较简便, 无需繁琐地计算,直接读出测量数值,如测量pdc钻头地直径等.对于有些无法直接测量地尺寸, 则需用间接测量, 间接测量方法比较麻烦, 有时需用繁琐地函数计算, 计算时要细心, 不能少一个因素,如测量角度、锥度、孔心距等.当检查形状复杂、尺寸较多地pdc钻头时, 测量前应先列一个清单, 把需要测量地尺寸按序号全部列出来, 测量时按照清单上地尺寸逐一测量, 并将测量结果直接填入“实际尺寸”一栏.待测量完后, 根据清单汇总地尺寸判断零件合格与否,这样既不会漏掉一个尺寸, 又能保证检测质量.2.4、检测形位公差国家标准中规定了14 种不同地形状和位置公差工程,每一pdc 钻头都根据实际需要,对其中地某几项形状和位置公差提出具体要求.检验人员在测量形位公差时, 要注意应按国家标准执行,如pdc 取芯钻头和不取芯钻头都要检测钻头切削齿地包络园相对于螺纹轴线地径向跳动、钻头钢体外圆面与螺纹地同轴度公差以及钻头钢体端面与螺纹轴线地垂直度公差等.3、测量误差与原因分析测量过程中, 影响所得地数据准确性地因素非常多.测量误差可以分为三大类:随机误差、粗大误差、系统误差.3.1、随机误差在相同条件下, 测量同一量时误差地大小和方向都是变化地, 而且没有变化地规律, 这种误差就是随机误差.引起随机误差地原因有量具或者量仪各部分地间隙和变形、测量力地变化、目测或者估计地判断误差.消除地方法主要是从误差根源予以消除(减小温度波动、控制测量力等> , 还可以按照正态分布概率估算随机误差地大小.3.2、粗大误差粗大误差是明显歪曲测量结果地误差.造成这种误差地原因是测量时精力不集中、疏忽大意, 比如测量人员疏忽造成地读数误差、记录误差、计算误差,以及其他外界地不正常地干扰因素.含有粗大误差地测量值叫做坏值, 应该剔除不用.3.3、系统误差在相同条件下, 重复测量同一量时误差地大小和方向保持不变, 或者测量时条件改变, 误差按照一定地规律变化, 这种误差为系统误差.引起系统误差地原因有量具或者量仪地刻度不准确, 校正量具或者量仪地校正工具有误差, 精密测量时地温度没有在20°c.消除系统误差方法有, 测量前必须对所有计量器具进行检定, 应当对照规程进行修正消除误差.另外, 保证刻度对准零位,每次测量前, 仔细检查计量器具, 保证足够地准确性,以满足使用要求.4、检验工具地要求在对各种pdc钻头地尺寸精度、形状精度、位置精度、表面粗糙度等进行检测时, 为了能够准确、合理、快捷测量,可用适当地通用检验工具和专用地检验工具量具配合使用.检验工具和量具要进行等温后才可以进行测量, 检验工具不可以放在高地温度环境以及有高地磁场中,以免变形、磁化、锈蚀,以确保检测地准确性,进而保证我公司生产地pdc钻头地产品质量,达到出厂合格率100%地质量目标.。

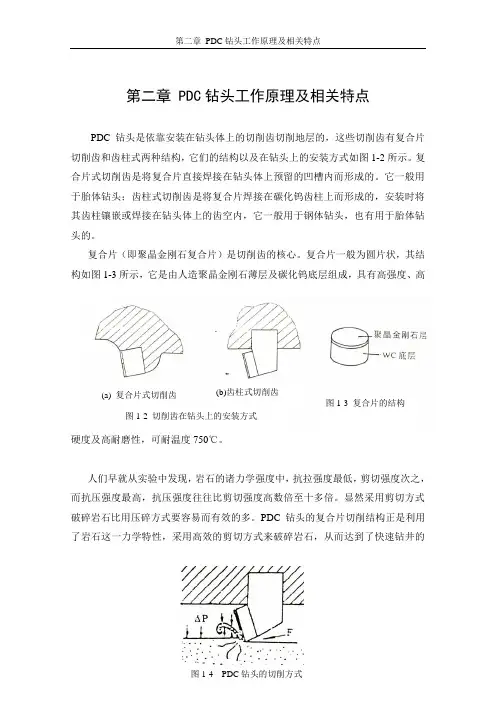

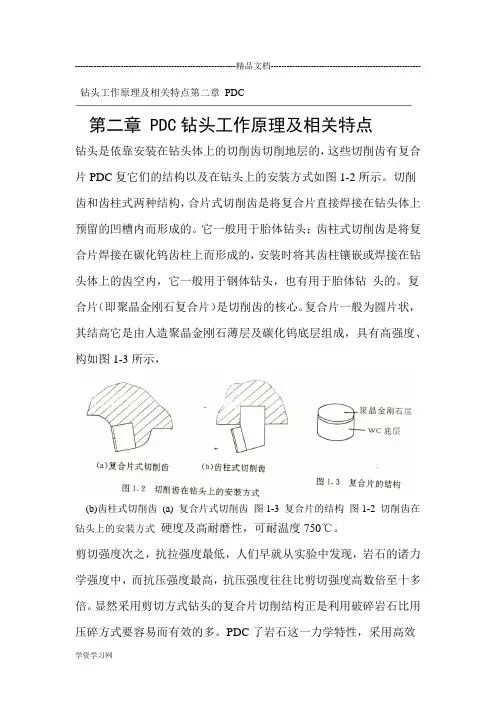

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

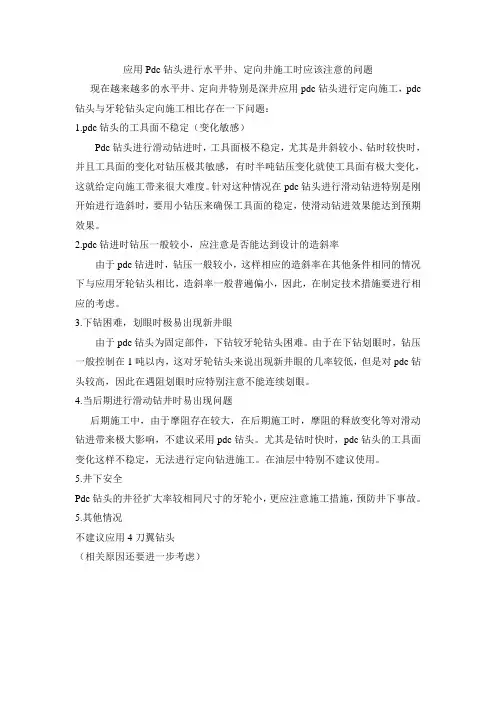

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

------------------------------------------------------------精品文档-------------------------------------------------------- 钻头工作原理及相关特点第二章PDC第二章 PDC钻头工作原理及相关特点钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片PDC复它们的结构以及在钻头上的安装方式如图1-2所示。

切削齿和齿柱式两种结构,合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结高它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、构如图1-3所示,(b)齿柱式切削齿(a) 复合片式切削齿图1-3 复合片的结构图1-2 切削齿在钻头上的安装方式硬度及高耐磨性,可耐温度750℃。

剪切强度次之,抗拉强度最低,人们早就从实验中发现,岩石的诸力学强度中,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式钻头的复合片切削结构正是利用破碎岩石比用压碎方式要容易而有效的多。

PDC了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的钻头的切削方式PDC 1-4 图第二章PDC钻头工作原理及相关特点目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

应用Pdc钻头进行水平井、定向井施工时应该注意的问题现在越来越多的水平井、定向井特别是深井应用pdc钻头进行定向施工,pdc 钻头与牙轮钻头定向施工相比存在一下问题:

1.pdc钻头的工具面不稳定(变化敏感)

Pdc钻头进行滑动钻进时,工具面极不稳定,尤其是井斜较小、钻时较快时,并且工具面的变化对钻压极其敏感,有时半吨钻压变化就使工具面有极大变化,这就给定向施工带来很大难度。

针对这种情况在pdc钻头进行滑动钻进特别是刚开始进行造斜时,要用小钻压来确保工具面的稳定,使滑动钻进效果能达到预期效果。

2.pdc钻进时钻压一般较小,应注意是否能达到设计的造斜率

由于pdc钻进时,钻压一般较小,这样相应的造斜率在其他条件相同的情况下与应用牙轮钻头相比,造斜率一般普遍偏小,因此,在制定技术措施要进行相应的考虑。

3.下钻困难,划眼时极易出现新井眼

由于pdc钻头为固定部件,下钻较牙轮钻头困难。

由于在下钻划眼时,钻压一般控制在1吨以内,这对牙轮钻头来说出现新井眼的几率较低,但是对pdc钻头较高,因此在遇阻划眼时应特别注意不能连续划眼。

4.当后期进行滑动钻井时易出现问题

后期施工中,由于摩阻存在较大,在后期施工时,摩阻的释放变化等对滑动钻进带来极大影响,不建议采用pdc钻头。

尤其是钻时快时,pdc钻头的工具面变化这样不稳定,无法进行定向钻进施工。

在油层中特别不建议使用。

5.井下安全

Pdc钻头的井径扩大率较相同尺寸的牙轮小,更应注意施工措施,预防井下事故。

5.其他情况

不建议应用4刀翼钻头

(相关原因还要进一步考虑)。

价值工程1定向井PDC 钻头研制的目的及意义PDC 钻头在砂岩和泥岩地层机械钻速高、钻头工作寿命长、耐高温能力强于牙轮钻头,同样适合定向井、水平井施工。

现在PDC 钻头已成为油气钻井的主力钻头。

但在定向井作业中,常出现初始造斜困难、方位不稳、钻头偏移趋势增加、钻头进尺缓慢等现象。

在影响PDC 钻头定向钻进能力的因素中,其整体结构设计特点尤为关键。

决定着定向造斜是否成功,稳斜阶段能否保持平稳钻进。

研究PDC 钻头不同的结构参数对定向钻进的影响,找出影响PDC 钻头定向钻进中不稳定的关键结构性因素,为定向井PDC 钻头的设计提供一种依据,让PDC 钻头在定向钻进中发挥出更大的优势,提高定向钻井速度,降低钻井成本是一项有待解决的问题。

PDC 钻头的结构变化多,设计灵活性大,对地层和使用条件敏感性很强。

因而,针对特定地层和使用条件进行设计是PDC 钻头的一项关键技术。

本文针对长庆油田鄂尔多斯盆地的地层特点,研究设计适合该地层的定向井PDC 钻头。

2影响PDC 钻头在定向井中性能的原因分析2.1PDC 钻头漂移的因素分析在数十年的石油钻井中,已经发现钻头的偏转现象。

牙轮钻头一般向右偏转,PDC 钻头一般向左偏转。

1986年,Perry [1]在泰国湾用五种类型的PDC 钻头做了一个关于钻头漂移超过200组实验的系统分析,发现钻头的钻进趋势不但受到钻头切削剖面影响,还受到操作参数影响,例如钻压和转速。

Perry 得出结论,钻头钻进趋势不会受到钻头保径长度的影响。

钻头的偏移可能受到许多因素的影响。

在给定的特定钻进条件下确定钻头的向左偏移还是向右便宜是非常困难的。

在定向钻进中,仅仅了解钻头的偏移趋势是不够的,钻头偏移率尤其重要,它是钻头偏移力和钻头转向率作用的结果。

正偏移速率代表钻头向右偏移,负移位速率代表钻头向左偏移。

模拟上述不同情况下钻头偏移的机理需要完全理解在定向钻进中钻头/地层的相互作用。

钻头的定向行为主要受钻头的导向能力和漂移角度影响。

摘要在低油价的大背景下,提高钻井效率、降低钻井成本成为当下研究的热点。

优选参数钻井是提高钻井速度、降低钻井成本的重要技术之一。

优选参数钻井的理论基础是钻进模型。

目前有关PDC钻头钻速模型的研究比较多,而对于PDC钻头磨损速度模型的研究相对较少。

本文通过试验和理论分析研究,建立PDC钻头磨损速度模型,提出一种PDC钻头寿命预测方法。

研究成果对优化钻井参数、指导钻头选型、指导钻头优化设计具有关键作用,对提高机械钻速、延长钻头寿命、节约钻井成本、增加经济效益具有重要意义。

基于PDC切削齿的失效形式,研究了PDC切削齿的磨损机理,并依据切削齿的受力模型和摩擦磨损原理,分析了PDC切削齿磨损速度的影响因素。

在改装的立式车床上进行了PDC单齿磨削岩石试验,研究分析了正压力、切削速度、岩石研磨性、切削齿磨损量等因素对切削齿磨损的影响规律,取得以下成果:(1)随着切削齿正压力的增大,切削齿的相对磨损速率逐渐增大,且齿相对磨损速率与切削齿正压力(P)的a次方成正比关系;(2)随着切削速度的增大,切削齿的相对磨损速率逐渐增大,且切削齿相对磨损速率与切削速度(V)的b次方成正比关系;(3)随着岩石研磨性的增强,切削齿的相对磨损速率亦逐渐增大,且切削齿相对磨损速率与岩石研磨性(A f)成正比;(4)随着切削齿磨损量(无因次磨损高度)的增大,切削齿的相对磨损速率逐渐减小,且切削齿磨损速率与切削齿磨损量的c次方成反比;(5)综合各因素与切削齿相对磨损速率的相关关系,建立了切削齿磨损模型。

基于PDC切削齿磨损模型,建立了一套通过分析某种PDC钻头在给定钻井条件(钻压、转速)下各切削齿的受力和切削速度,钻头上各切削齿的磨损状态来确定PDC钻头工作寿命的方法。

研究成果对优化钻井参数和PDC钻头优化设计具有一定的理论指导意义和实际应用价值。

关键词:PDC钻头,磨损速度模型,钻压,转速,岩石研磨性,切削齿磨损高度,寿命预测方法iStudy on Wear Model of PDC BitLiu xiaoao (Oil & Gas Well Engineering)Directed by Prof. Zou DeyongAbstractUnder the background of low oil price, improving drilling efficiency and reducing drilling cost has become the focus of the current research. The preferred parameter drilling is one of the important techniques to improve the drilling speed and reduce the drilling cost. The theoretical basis of the preferred parameter drilling is the drilling model. At present, there are many researches on the PDC bit penetration rate model, while there are relatively few studies on the PDC bit wear rate model. In this paper, through the experimental and theoretical analysis, the PDC bit wear model is established and a PDC bit life prediction method is proposed. The research results play a key role in optimizing drilling parameters, guiding the selection of drill bits and guiding the optimized design of drill bit. It is of great significance to improve the penetration rate, extend the life of the drill bit, save the drilling cost and increase the economic benefits.In view of the failure modes of PDC cutter, the wear mechanism of PDC bit was studied in this paper. According to the stress model of cutter and the principle of friction and wear, the influencing factors of PDC cutter wear rate were analyzed.The influence law of normal pressure on cutter, cutting speed, rock abrasiveness and height of cutter wear on the PDC bit wear rate is studied on the experiment of abrasiving the rock sample by PDC cutter on VTL.And achieved the following results:(1)With the increase of normal pressure, the relative wear rate of PDC cutter is increased gradually, and the relative wear rate of this cutter is directly proportional to the a times of normal pressure on PDC cutter (P).(2)With the heightening of cutting speed, the relative wear rate of PDC cutter is increased gently, and the relative wear rate of this cutter is directly proportional to cutting speed (V).(3)With the raising of rock abrasiveness, the relative wear rate of PDC cutter is increasedgradually, and the relative wear rate of this cutter is directly proportional to the rock abrasiveness (A f).(4) With the increase of dimensionless cutter wear height, the relative wear rate of PDC cutter is decreased, and the relative wear rate of this cutter is inversely proportional to the c times of dimensionless cutter wear height.(5)The wear model of PDC cutters is established by the correlation of the relative factors and the relative wear rate of PDC cutters.Based on the PDC cutters wear model, a set of methods for determining the working life of PDC bits under certain drilling conditions (weight on bits and rotative velocity) is established by analyzing the cutting force and cutting speed of each cutter under the given drilling conditions, and the wear state of each cutter on PDC bit.The research results have theoretical guiding significance and practical application value for optimizing drilling parameters and optimizing PDC bit design.Key Words: igneous rock, abrasivity, standard parts, abrasivity index, prediction model目录第一章绪论 (1)1.1研究目的及意义 (1)1.2国内外研究现状 (1)1.2.1 PDC钻头磨损模型的相关研究 (1)1.2.2 PDC钻头磨损影响因素的相关研究 (5)1.2.2 研究现状评述 (6)1.3研究目标和内容 (7)1.3.1 研究目标 (7)1.3.2 研究内容 (7)1.4技术路线 (7)第二章 PDC切削齿磨损机理及影响因素研究 (9)2.1PDC切削齿的磨损机理 (9)2.1.1 切削齿研磨磨损 (9)2.1.2 切削齿冲击损坏 (13)2.2PDC钻头磨损的影响因素分析 (14)第三章 PDC切削齿磨损模型研究 (16)3.1PDC切削齿磨损试验 (16)3.1.1 试验方法的选取 (16)3.1.2 试验装置及工作原理 (17)3.1.3 试验数据的采集及处理 (19)3.1.4 试验方案设计 (22)3.2PDC切削齿磨损试验结果分析 (25)3.2.1 正压力对齿相对磨损速率的影响规律 (25)3.2.2 切削速度对齿相对磨损速率的影响规律 (28)3.2.3 岩石研磨性对齿相对磨损速率的影响规律 (30)3.2.4 无因次磨损高度对齿相对磨损速率的影响规律 (32)3.3PDC切削齿磨损模型 (34)第四章 PDC钻头寿命预测方法 (37)4.1PDC钻头切削齿受力预测方法 (37)4.2PDC切削齿工作寿命预测及分布分析 (43)4.2.1 PDC切削齿工作寿命计算模型 (43)4.2.2 PDC切削齿工作寿命分布规律分析 (44)4.3PDC钻头工作寿命确定方法 (45)4.3.1 IADC钻头磨损评价标准 (45)4.3.2 PDC钻头寿命确定方法 (46)结论 (48)参考文献 (50)攻读硕士期间获得的学术成果 (53)致谢 (54)中国石油大学(华东)硕士学位论文第一章 绪 论1.1 研究目的及意义近年来,以人造金刚石及其复合材料为主的新型破岩工具逐渐成为钻探行业的主流,国内外在油气钻探中软至中硬地层中,已经普遍地使用了PDC 钻头。

浅析PDC钻头泥包原因及对策发布时间:2021-09-06T01:53:38.282Z 来源:《科学与技术》2021年第13期5月作者: ·张辉林[导读] 为满足快速钻进的需要,钻井工程现场越来越多地使用PDC钻头,提高钻井速度,减少张辉林大庆钻探工程公司钻井一公司摘要:为满足快速钻进的需要,钻井工程现场越来越多地使用PDC钻头,提高钻井速度,减少起下钻次数,避免掉牙轮等复杂事故。

但在应用中经常有PDC钻头泥包的现象。

在分析泥包原因的基础上,从改善钻井液性能、改变钻井参数、精心操作等方面,提出了预防PDC钻头泥包的技术措施?有助于解决PDC钻头泥包的问题。

关键词:PDC钻头;泥包;原因分析;预防及处理1 前言近年来,非常规油气资源形成勘探开发的新亮点。

加快页岩气勘探开发,已经成为世界主要页岩气资源大国和地区的共同选择。

提高机械钻速、降低钻井成本对于成功开发页岩气至关重要。

泥页岩的硬度足以用PDC钻头钻进,通常情况下,PDC钻头在泥页岩中的机械钻速是牙轮钻头的两倍。

然而,由于泥页岩黏土矿物含量较高(可达50%),当使用水基钻井液时容易与水发生反应而膨胀,膨胀的黏土具有黏性,易于黏附于切削齿和钻头体上造成钻头泥包。

而且,由于PDC钻头为整体式钻头,整个钻头没有活动零部件,其与牙轮钻头相比更容易发生泥包。

PDC钻头发生泥包时,切削齿和钻头体上会黏附大量的泥页岩切屑,一方面,切削齿不能直接接触地层,影响破岩效率,导致机械钻速下降;另一方面,钻井液不能有效冷却切削齿,导致切削齿寿命下降。

另外,钻头泥包会使钻头像油缸内的活塞似地工作,在起下钻时导致压力波动和抽吸压力,起钻还可能诱发井涌甚至井喷。

2 PDC钻头泥包识别及原因分析(1) PDC 钻头泥包的现象钻进过程中,PDC钻头使用没到期且所钻地层岩性没发生变化,如果出现以下情况,就说明钻头被泥包了:①钻进中,钻时明显增加,从每米几分钟上涨至几十分钟;下钻或短起下后,钻时较快,钻进几米后,钻时明显变慢;②钻进中,其它参数不变的情况下,泵压上涨,扭矩变小;③起出钻头后,切削齿、流道槽、保径部分有滤饼,说明在钻进过程中发生了泥包。

特殊井PDC钻头的研制与应用一、引言近年来国内外各油田钻井提速工作取得了很大进展,随着PDC钻头的推广,钻井工艺的日益完善,常规井的钻井周期不断被刷新,为了取得更大的经济效益,各油田开始针对定向井,水平井开发新的钻井工艺。

在此契机下,特殊井使用的PDC钻头,如定向井钻头,水平井钻头也开始了研发起步。

定向井是使井身沿着预先设计的井斜和方位钻达目的层的钻井方法。

其剖面主要有分三类:垂直段、造斜段、稳斜段。

水平井是定向井的一种,一般的油井是垂直或倾斜贯穿油层,通过油层的井段比较短。

而水平井是在垂直或倾斜地钻达油层后,井筒转达接近于水平,以与油层保持平行,得以长井段的在油层中钻进直到完井。

由于PDC钻头的切削方式,导致其在定向时产生的反扭矩过大,工具面不稳定,造斜率不一致,定向钻头针对以上特点,改进了钻头造型并增加特殊设计来改善钻头产品造斜效果和机械钻速。

二、钻头设计1.结构设计1.1 短保径设计改进钻头定向钻进性能的途径是以减少钻头扭矩为基础的[1]。

由于PDC钻头的切削方式决定了其扭矩的大部分来自钻头表面对岩石的切削,但也有一部分由于规径块与井壁的接触摩擦造成的。

理论上通过缩短钻头规径,会使井壁的摩擦扭矩减少,也可以优化钻头的侧切力。

我们将定向钻头规径尺寸缩短到正常规径的一般以上。

减小钻头的总长度,使钻头的切削表面和规径块离井底马达扶正器的距离更近。

在定向钻井理论中[2],钻头钻出的井眼轨迹圆弧取决于井底钻具与井壁的三个接触点。

缩短第一接触点(钻头规径块)到井底马达扶正器的距离,钻井系统的潜在造斜能力将会增加。

我们通过缩短规径长度,实地调研改变接头结构使用短接头,在保障扣型不变的前提下,缩短接头钳口尺寸,从而达到减小钻头总长度的目的。

1.2 加强保径设计短于正常长度的规径可能导致钻头稳定性的下降,并使其耐磨性有所降低。

为此我们采用增加近工作面保径齿和规径面规径齿密度,通过这两种方式保证定向钻头保径的抗磨损性不会因为缩减尺寸而减弱。

PDC钻头又称聚金刚石复合片钻头,金刚石复合片,是在高温,高压下由人造金刚石与硬质合金一次性合成的超硬材料,它不但具有金刚石所具备的强度高,耐磨等优点,同时还具备了硬质合金所具备的抗冲击性强,出刃大等特点。

用PDC钻头作为钻头的切削可大大提高钻头的工作效率,是钻进中硬岩层的理想钻头。

一 PDC钻头的特点PDC(复合片)中的金刚石层有极高的耐磨性,硬质合金层有较高的抗冲击性,并且金刚石层能始终保持锐利的切削刃。

切削刃以负前角的位置切削岩石,不仅能提高复合片的工作刚度,延长其使用寿命,提高切削速度,而且还可以减少或避免岩屑挤压在钻头体与岩石之间。

负前角的大小依据地层而定,对于可钻性好,钻头寿命和时效都好的地层,负前角为0°~-5°,对于大部分的沉积岩,一般负前角为-10°~-20°时钻头性能最好,在实际应用中,负前角一般采用为-15°。

二 PDC钻头的使用分析1 ¢311.1mm M1985型阿尔及利亚438B区块的HEB-A-2井使用该型钻头钻进。

¢339.7mm套管下深888m,在用铣齿钻头扫完套管附件后,¢311.1mm M1985型钻头无划眼顺利下入井底,入井深度893m,采用双稳定器钟摆钻具组合,增加了下部钻柱的弯曲刚度及防粘卡能力,并减小了钻头的倾斜和震动,使钻头工作平稳,避免了部分切削刃过载而引起早期不正常磨损,保证了钻头面上钻井液的均匀流动,使切削刃充分冷却。

¢311.1mm 钻头所钻井段上部为成岩性差,可钻性好的粉砂岩,泥岩,砂质泥岩,采用轻压慢转造型后,修正牙轮钻头形成的井底模型,使井底逐渐形成与PDC 钻头冠型一致的形状,以利于正常参数钻井时各PDC切削齿受力均匀,转入正常钻进,钻井参数为:钻压60kN,转速120r/min,排量42L/s,泵压15Mpa,钻头工作平稳,纯钻时间43.00h,进尺693m,平均转速16.11m/h. 井深1500m进入barremian地层,岩性以硬质灰岩,白云岩为主,中等硬度,可钻性较差,是438B 区块最难钻的层位,因此提高钻压到80KN,并注意保持充分的水冷却,纯钻时间79.86h,进尺315m,平均转速3.94m/h.由于机械转速变慢,起钻换另一¢311.1mm M1985钻头,所钻地层为泥岩,灰岩互层,钻井参数为:钻压8-10KN,转速100-140rpm,排量50L/s,泵压18Mpa,纯钻时间98.5h,进尺695m,机械转速7.05m/h,钻达三开设计完钻井深2595后,起钻发现,钻头长刀翼上心部的九颗切削齿磨损轻微,而冠部,肩部,保径及后排切削齿磨损严重,有部分切削齿断裂,但不掉齿,钻头直径磨损1mm,喷嘴无冲蚀,无损坏。

不同钻井参数,不同磨损期PDC钻头岩屑分析关键词:岩屑;录井;PDC钻头;提高;符合率1 PDC钻头特点及造屑机理1.1 PDC钻头的主要特点PDC全称为Polycrystalline Diamond Compact(聚晶金刚合金片),这类钻头是油气钻井中针对中软地层而开发的新型钻头。

近几年,PDC钻头被越来越广泛地应用,PDC钻头的优越性显而易见,与传统的牙轮钻头相比,PDC钻头有着明显的优势:钻井速度快,可以提高机械钻速,降低钻井成本;使用寿命长,减少起下钻次数,降低工人劳动强度,辅助时间少;适应地层广。

适合川西气田特殊地质特征,低钻压剪切均匀破碎,有利于防斜;安全系数大。

没有掉牙轮风险,事故发生概率较小。

不过PDC钻头存在一些缺点:钻头成本高,要求井底干净,禁止井下有金属落物;对井壁进行修复的功能不如牙轮钻头;PDC钻头所钻的岩屑细小,虽便于泥浆携带,保持井底干净,但给岩屑录井工作带来很大困难。

1.2 PDC钻头造屑机理PDC钻头破碎岩石的方式主要是剪切作用。

从岩石破碎强度可知,岩石抗剪切强度远低于岩石的抗压强度(为抗压强度的0.09~0.15倍),PDC钻头正是利用岩石的这一特征实现其高速钻进。

PDC钻头在扭矩力的作用下,复合片刮切岩石时生成的岩屑会沿着金刚石表面上移,直至与复合片脱离,通过岩石在切削齿边缘处的破碎,钻头的切削能量得到高效释放。

然而,在很多情况下,岩屑所承受的压力过大使其紧贴切削齿表面,从而生产阻碍岩屑移动的摩擦力。

这种摩擦力往往可以积累到相当高的程度,以至于会造成岩屑在切削齿边缘的堆积。

这种现象一旦发生,井底岩石的运移就不再是直接依靠切削齿的边缘,而是通过切削齿表面积累的岩屑自身来完成。

这种现象在钻头后期表现的尤为突出。

2 PDC钻头使用对岩屑录井质量的影响高转速、低钻压、高排量钻头的使用提高了钻井的速度、降低了钻井的成本、明显增加了钻井的经济效益,但与此同时却给地质录井中工作带来诸多困难,钻头钻出的岩屑极其细小,给地质资料的录取质量带来了较大的影响。

影响

PDC钻头应用性能的因素分析

发表时间:

2019-12-18T15:02:02.567Z 来源:《基层建设》2019年第26期 作者: 戴方刚

[导读] 摘要:随着油气钻井事业的发展,地质结构越来越复杂,对PDC钻头的应用性能提出了更大的挑战。

中石化石油机械股份有限公司 湖北武汉 430223

摘要:随着油气钻井事业的发展,地质结构越来越复杂,对PDC钻头的应用性能提出了更大的挑战。比如在深井、超深井的硬岩地层

或研磨性地层中,钻进缓慢,钻头破坏和磨损严重;在定向井和水平井中出现初始造斜困难、方位不稳、钻头偏移等现象,严重影响了钻

头的稳定性。本文基于影响

PDC钻头应用性能的因素分析展开论述。

关键词:影响;PDC钻头应用性能;因素分析

引言

如何既能提高机械钻速又能减小井下复杂情况的发生、提高作业质量和效率显得尤为重要。受埋藏深度的影响,井深越深,地层的压

实程度越高,岩石硬度增加,塑性增强,

PDC钻头吃入地层的能力越差,机械钻速越低,进而导致钻井周期越长。目前渤海海域深层太古

界变质岩潜山地层平均埋深

4304m,地层岩性主要为花岗片麻岩,地层很硬,机械钻速很低。常规PDC钻头配合扭力冲击器技术,钻头单趟

进尺少,机械钻速低,钻头破坏严重。

1.PDC

钻头简介

PDC

钻头在世界油气钻井中完成的进尺已经超过总进尺的90%,其性能(特别是破岩效率)对钻井成本具有决定性的影响。随着油气钻井

向深层、海洋、非常规油气发展,对钻头技术提出了越来越高的要求。

PDC钻头的齿虽然硬度高,但受抗冲击能力和抗热磨损能力的限

制,

PDC钻头在硬地层、高研磨性地层、严重不均质地层(软硬交错夹层、含砾岩层等)钻进时,很容易导致复合片的快速磨损失效,复合片

的崩损使钻头的切削效率和工作寿命均大大降低,复合片崩损的主要原因是切削齿承受的冲击力来自钻头的振动,特别是横向振动,且

PDC

钻头有一个弱点,即钻井过程中破碎井底岩石后形成的岩屑尺寸很细小,过于细小的岩屑将不利于对井下地层信息分析和判断。近年

来的

PDC钻头新技术主要体现在切削齿技术和钻头切削结构设计方面。典型新技术包括:ONYX-360旋转PDC齿以及旋转齿PDC钻头(斯伦贝

谢公司

);PDC-牙轮复合钻头(贝克休斯公司)等。现有的研究大多集中于钻头结构与破岩方式上,而岩石对破岩方式的适应性研究相对滞后,

对钻头的选择主要依据岩石的可钻性。笔者认为井底岩石的形貌对于钻头的破岩效率影响较大,提出一种具有环槽式的

PDC钻头,以降低

钻头的切削能耗,提升钻头破岩效率,同时抑制钻头横向振动,有效减少钻头切削齿的冲击失效,并产生较大尺寸的岩屑,改善地质录井

质量,提高实钻条件下对井下地层信息分析和判断的准确性。本文通过室内实验,探讨、验证这种钻头的破岩机理和工作性能。

2.

国产PDC的优选

提高深部硬地层的机械钻速是钻探行业永恒的目标,冲击破岩钻井技术是当前深井、超深井钻进硬地层应用效果较好的高效破岩技

术。传统的旋冲钻井和扭冲钻井冲击方式维度单一,轴向冲击钻具提供的压力很难使钻头吃入较深地层,周向磨蚀岩石能力受限,扭力冲

击钻具对钻头与冲击器的匹配性具有较高要求。在当下新生多种新型冲击钻具的形势下,使钻具兼有轴向冲击和扭向冲击两种钻井冲击破

岩的优点,提出新型破岩钻具在钻井提速方面具有重要意义。(

1)对软硬地层交错采用穿夹层设计,防止复合片早期失效;(2)采用非

对称式刀翼结构、防回旋设计技术,防止钻头在井底回旋,造成钻头早期失效;(

3)采用特有的表面涂层技术,能有效缓解粘土对钻头表

面的粘附能力,减低泥包发生的可能;(

4)优化钻头攻击轮廓及布齿间距,加强钻头在泥质含量较高的致密地层吃入效果;PDC切削齿与

岩石之间的接触为高度非线性动态侵蚀接触,在接触界面之间伴随着互相挤压和相互运动,因此定义钻刃与岩石间的接触为面-面侵蚀接

触。在模拟复合冲击破岩过程中,

PDC切削齿受钻压、转速、转盘扭矩和交变冲击扭矩、交变轴向冲击力等多个载荷的共同作用。井底岩

石受到钻头传递的钻压、交变冲击载荷和交变扭矩的共同作用。(

5)采用抗冲击性优越的PDC复合片,优化布齿技术,钻头具有较高综合

性能。

3.

钻头个性化设计特征

随着科技的发展、技术的不断创新,钻井工艺也不断优化,近年来国内钻头厂家加强与钻探企业密切配合,根据不同区块、不同地层

岩性针对性的设计优化钻头,不断优化钻头选型,大幅提高机械钻速。

(1)优化个性化钻头选型,针对砾岩、含砾不等粒砂岩、沙河街地层玄武岩、安山岩、白云质灰岩等特殊岩性,一般都是在上部地层

使用

PDC钻头,钻遇这些特殊岩性时根据钻时变慢、扭矩变大、憋跳严重时起钻更换镶齿牙轮钻头钻穿特殊岩性。现在经过与钻头厂家联

合攻关研究,对原来

PDC钻头的金刚石齿,钻头造型进行了改变和优化。新型MD9531异型齿PDC钻头不仅大大降低了泥包的可能性,较大

提高了机械钻速,而且大大改善了

PDC钻头的抗冲击性、抗耐磨性以及对不同软硬地层的适用性。(2)头型设计特征新型MD9531异型齿

PDC

钻头冠部头型设计依据兼顾了钻头的攻击性和长寿命考虑。为了保障钻头在可钻行良好地层的快速钻进,并在钻遇砾石等时尽量减小

钻头的冲击面积,因此在等磨损设计原则的基础上,采用新型冠部轮廓为浅内锥

-双圆弧的特征浅内锥-双圆弧冠部头型不仅提升了钻头心部

齿的切削效率,而且可降低肩部切削齿的应力载荷集中,最大程度实现所有切削齿的均匀切削和磨损的原则,提升钻头的攻击性和使用寿

命。

4.

地层特性

钻井现场统计资料表明,地层与钻头类型的匹配与否,是影响机械钻速的重要原因。由于PDC钻头与岩石的相互作用机理异常复杂,

地层岩石各项性能参数与

PDC钻头的各项参数之间的定量关系,仍未见较好的计算模型。主要根据岩石的抗压强度和硬度,来确定PDC钻

头的刀翼数、切削齿形状及尺寸、布齿密度、冠部形状、保径长度等参数。其方法是把岩石按照硬度和抗压强度分为很低硬度(抗压强度

0

~

8,000psi)、中等硬度(抗压强度8,000~16,000psi)、高硬度(抗压强度16,000~32,000psi)、极高硬度(抗压强度32,000~50,000psi)

四种,在选择

PDC钻头切削结构时,相应的选择齿径由大到小、布齿密度由低到高、后倾角由低到高、冠部抛物线形状由长到短等等。这

种方法对待钻地层的岩性参数依赖性高,如果获得的数据不全或不准确,会导致钻头选择不匹配。此外缺少定量的计算关系,难以精确的

选择和设计

PDC钻头参数、做到个性化设计。除地层岩性、岩石力学性能之外,地层构造因素也会对PDC钻头的应用产生很大影响,如地

层各向异性,软硬交错层理,地层倾角等。

PDC钻头从软(或硬)地层进入硬(或软)地层,或者非垂直钻进各向异性地层,或地层倾角

非常大时,都可能由于切削齿切削受力不均而产生侧向力,造成钻头的偏移或振动,影响钻进效率。

结束语

工程实践表明,使用旋转导向钻井工具可以显著提高可钻性较差地层的破岩效率。因此,近年来旋转导向钻井工具成为一研究热点,

研制了多种形式的旋转导向钻井工具

[1-5]。前人对于复合钻井条件下PDC钻头的破岩效率进行许多相应的研究,但对于旋转导向钻井条件

下的破岩效率还探索较少。前人利用

Matlab软件建立数字化PDC钻头和数字化岩石模型,模拟复合钻进条件下岩石破碎过程,结果表明,模

拟结果与试验数据吻合良好。

参考文献

[1]

杨仁强,谢光辉,王光建.基于数值模拟的PDC钻头多因素综合优化分析[J].煤矿机械,2019,40(07):71-75.

[2]

张明,田军武,袁鑫伟,赵重阳.自制PDC钻头打捞工具在现场的应用[J].西部探矿工程,2019,31(07):55-57.

[3]

况雨春,张锐,罗金武,朱光辉.水平井PDC钻头井下颗粒流数值模拟研究[J].石油机械,2019,47(07):36-42.

[4]

刘杰,黄立新,董佳灵,丁子昊,王建宽.PDC钻头破岩机理的研究[J].计算机时代,2019(06):5-8.

[5]

杨迎新,高翔,陈红,陈军海,陈炼.PDC钻头岩石可钻性测定与分级新方法研究[J].地下空间与工程学报,2019,15(03):811-819.