钛及钛合金的磨削工艺研究

- 格式:pdf

- 大小:241.92 KB

- 文档页数:3

精心整理钛合金特性及加工方法钛合金以其强度高、机械性能及抗蚀性良好而成为飞机及发动机理想的制造材料,但由于其切削加工性差,长期以来在很大程度上制约了它的应用。

随着加工工艺技术的发展,近年来,钛合金已广泛应用于飞机发动机的压气机段、发动机罩、排气装置等零件的制造以及飞机的大梁隔框等结构框架件的制造。

我公司某新型航空发动机的钛合金零件约占零件总数的11%。

本文是在该新机试制过程中积累的对钛合金材料切削特性以及在不同加工方法下表现出的具体特点的认识及所应采取工艺措施的经验总结。

1钛合金的切削加工性及普遍原则钛合金按金属组织分为a 相、b 相、a+b 相,分别以TA ,TB ,TC 表示其牌号和类型。

我公司某新型发动600 损严重。

要保持刀刃锋利,以保证排屑流畅,避免粘屑崩刃。

切削速度宜低,以免切削温度过高;进给量适中,过大易烧刀,过小则因刀刃在加工硬化层中工作而磨损过快;切削深度可较大,使刀尖在硬化层以下工作,有利于提高刀具耐用度。

加工时须加冷却液充分冷却。

切削钛合金时吃刀抗力较大,故工艺系统需保证有足够的刚度。

由于钛合金易变形,所以切削夹紧力不能大,特别是在某些精加工工序时,必要时可使用一定的辅助支承。

以上是钛合金加工时需考虑的普遍原则,事实上,用不同的加工方法时及在不同的条件下存在着不同的矛盾突出点和解决问题的侧重点。

2钛合金切削加工的工艺措施车削钛合金车削易获得较好的表面粗糙度,加工硬化不严重,但切削温度高,刀具磨损快。

针对这些特点,主要在刀具、切削参数方面采取以下措施:刀具材料:根据工厂现有条件选用YG6,YG8,YG10HT。

刀具几何参数:合适的刀具前后角、刀尖磨圆。

较低的切削速度。

适中的进给量。

较深的切削深度。

选用的具体参数见表1。

表1车削钛合金参数表工序车刀前角go°°mmm/minmmmm/r粗车56精车56铣削了3此外,为使钛合金顺利铣削,还应注意以下几点:相对于通用标准铣刀,前角应减小,后角应加大。

钛合金的磨削烧伤和磨削裂纹摘要:文章主要是分析了树脂结合剂和陶瓷结合剂刚玉砂轮以及绿色碳化硅砂轮磨削钛合金的过程中所造成的磨削烧伤以及磨削裂纹的情况,同时提出了可行性的解决方案,望能为有关人员提供到一定的参考和帮助。

关键字:碳合金;磨削;磨削烧伤;1、前言由于钛合金在磨削的过程中存在了较为严重的砂轮粘附情况,而磨削力和温度都较高的情况下容易造成磨削的烧伤和裂纹的现象出现,尤其是在用树脂结合剂刚玉砂轮磨削钛合金的情况下,会造成十分严重的磨削裂缝。

2、树脂结合剂砂轮磨削钛合金在用棕刚玉和白刚玉混合的树脂结合剂砂轮(A/WA60M5B磨削TC4钛合金时,即使在磨削深度ap=0.01mm的小磨削用量下磨削,磨削表面也会发生磨削烧伤和磨削裂纹。

此时,磨削表面有较多的黄褐色斑,裂纹呈发纹状,其方向大致与磨削方向垂直。

在较大的磨削用量下磨削时,磨削表面除有较明显的裂纹及较多的黄褐色斑外,还有鱼鳞状皱叠和剧烈塑性变形的金属熔复物。

当采用绿色碳化硅树脂结合剂砂轮(GC70M5B)磨削TC4钛合金时,磨削烧伤程度较轻,磨削表面呈淡黄色。

磨削用量较大时,例如ap=0.03mm,尽管在磨削表面上出现了因塑性挤压变形和温度综合作用而形成的鱼鳞状皱叠和涂复物,并伴有脱落的钝化磨粒嵌入已加工表面,但未出现磨削裂纹。

磨削烧伤和磨削裂纹与磨削过程中的磨削温度和磨削力有关。

用树脂砂轮磨削钛合金时,由于砂轮磨粒与钛合金粘附较严重,又由于该材料的磨削加工性差,因而使磨削温度和磨削力较高。

砂轮(A/WA60M5B)及绿色碳化硅树脂砂轮(GC70M5B)磨削TC4钛合金的磨削温度和磨削力。

在同样磨削条件下,刚玉树脂砂轮的磨削温度和磨削力高于绿色碳化硅树脂砂轮。

若选用的磨削用量为vs=19m·s-1,vw=14m·min-1,ap=0.01mm,GC70M5B砂轮磨削TC4的单位宽度法向0.01mm,GC70M5B砂轮磨削TC4的单位宽度法向磨削力F′n≈9N·mm-1,磨削温度T≈560℃,而用磨削力F′n≈9N·mm-1,磨削温度T≈560℃,而用WA60M5B砂轮磨削TC4的F′n≈11N·mm-1,T≈780℃。

钛合金薄壁零件加工工艺技术研究摘要:随着社会对钛合金材料需求的不断增加,钛合金零件加工技术的进步和发展受到了广泛的关注和重视。

分析现有加工技术的优势,充分发挥其优势,结合实际技术问题,解决有针对性的问题,提高产品的可靠性,将质量提高到一个新的高度,是保证行业稳定发展的前提,也是为长远发展提供技术支持。

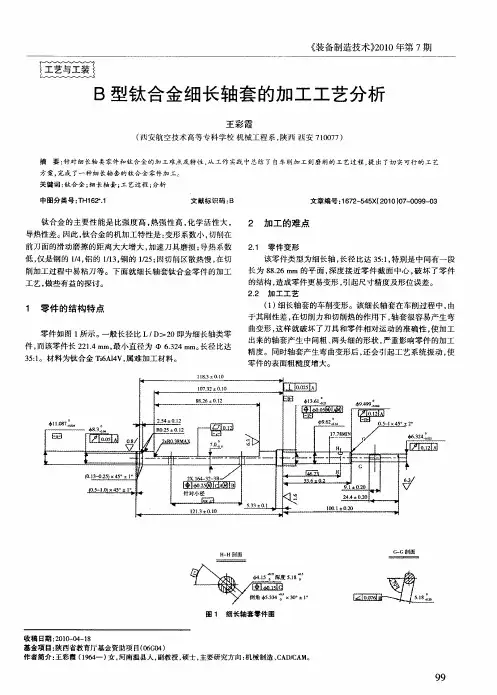

关键词:钛合金;零件;加工;工艺;结合钛合金零件的加工特点,对钛合金薄壁零件进行深入分析,通过切削刀具材料、刃磨角度、切削要素、加工流程、浇注方式和夹紧力的制定等参数选择,解决钛合金薄壁零件精度高、难加工和易变形的切削难题。

提高零件加工质量,从而达到保证零件尺寸精度及形位公差的目的。

一、钛合金薄壁零件加工难点1.材料组织切削加工性差。

钛合金材料组织复杂,亲和力大,晶格原子不易脱离平衡位置,切削时使切削温度大幅提高,刀具易磨损。

2.材料加工切削温度高、刀具磨损快。

钛合金材料的零件加工时,切削区温度远高于其他材料的温度,材料的导热系数小于不锈钢和高温合金的导热系数,散热条件差,使切削区温度迅速上升,积于切削刃附近不易散发,造成加工刀尖附近应力集中、刀具磨损崩刃,从而破坏零件加工表面质量。

3.材料加工切削用量要素难以控制。

在切削速度、走刀量、切削深度和机床振动等因素的影响下,加工薄壁钛合金零件时,切削过程中产生振动,使零件变形。

4.零件尺寸精度及形位公差不易保证。

钛合金材料价格较昂贵,主要用于产品中的精密结构零件,钛合金薄壁零件的尺寸精度、形位公差要求高,受工艺流程、加工工序的划分等因素的影响难以保证。

5.零件加工易变形。

零件壁薄、刚性差,每一次切削加工由于应力释放,造成零件变形,影响壳体零件尺寸精度及形位公差。

6.夹紧易变形。

薄壁零件定位装夹时,在径向夹紧力作用下产生变形,当加工完成后零件恢复弹性变形,产生椭圆变形造成尺寸超差报废。

通过以上对钛合金薄壁零件加工变形的分析,解决的主要措施概括起来就是:选择合适的刀具材料、刃磨角度、切削要素、加工工艺流程、热加工方法和正确的装夹方式等。

钛合金表面处理工艺

钛合金表面处理工艺有很多种,下面介绍几种常见的处理工艺:

1.阳极氧化:在钛合金表面生成一层致密的氧化膜,提高其耐腐蚀性和耐磨性。

2.电泳涂装:将钛合金放入电泳槽中,通电后使其表面沉积一层涂料,提高其耐腐蚀性和耐磨性。

3.喷砂处理:通过喷砂去除钛合金表面的氧化膜和污垢,提高其表面粗糙度和清洁度。

4.化学镀:在钛合金表面沉积一层金属或金属合金,提高其耐腐蚀性和耐磨性。

5.激光加工:通过激光束在钛合金表面烧蚀出各种形状的图案或文字,提高其装饰性。

6.微弧氧化:在钛合金表面生成一层氧化膜,提高其耐腐蚀性和耐磨性。

7.电解抛光:通过电解的方法去除钛合金表面的氧化膜和污垢,提高其表面光洁度。

8.蚀刻:通过化学反应去除钛合金表面的部分材料,形成图案或文字,提高其装饰性。

9.染色处理:将钛合金放入染色槽中,通入染料后使其表面着色,提高其装饰性。

这些工艺可以单独使用,也可以组合使用,以满足不同的需求。

1。

钛打磨步骤钛打磨是一种对钛材料进行表面处理的工艺,能够使钛材料的表面光洁度得到提高,同时也能增加其抗腐蚀性能。

下面将详细介绍钛打磨的步骤,以帮助读者更好地了解这一工艺。

第一步:准备工作在进行钛打磨之前,首先需要对工作环境进行准备。

确保工作区域整洁无尘,以避免灰尘和杂质对打磨效果的影响。

同时,还需要准备好所需的打磨工具和材料,如砂纸、打磨机等。

第二步:去除氧化层钛材料表面通常会形成一层氧化层,这会影响到后续的打磨效果。

因此,首先需要使用砂纸或打磨机去除钛材料表面的氧化层。

在此步骤中,需要注意力度的控制,以避免对钛材料造成过多的损伤。

第三步:粗磨粗磨是钛打磨的第一步,主要是为了去除表面的划痕和凹陷。

这一步骤通常使用粗砂纸或打磨机进行,以快速地将表面不平整的部分打磨平整。

在进行粗磨时,需要保持适当的速度和力度,以确保达到理想的平整度。

第四步:中磨中磨是钛打磨的第二步,主要是为了进一步提高表面的平整度和光洁度。

在这一步骤中,通常使用细砂纸或打磨机进行打磨。

与粗磨不同的是,中磨需要更加细致和耐心,以避免过度打磨导致表面损伤。

第五步:细磨细磨是钛打磨的最后一步,也是最关键的一步。

在这一步骤中,使用更细的砂纸或打磨机进行打磨,以进一步提高表面的光洁度和平整度。

细磨的过程需要非常细致和耐心,以确保表面的每一个细微的划痕都得到去除。

第六步:清洁完成钛打磨后,需要对表面进行清洁,以去除打磨过程中产生的灰尘和杂质。

通常可以使用清水和清洁剂进行清洗,然后用干净的布擦干表面。

第七步:检查和修整最后一步是对打磨后的表面进行检查和修整。

检查表面是否平整、光洁,如果发现有划痕或凹陷,可以使用细砂纸或打磨机进行修整,直到达到理想的效果为止。

通过以上的步骤,钛材料的表面可以得到充分的打磨,使其具有更好的光洁度和平整度。

钛打磨虽然需要一定的技巧和耐心,但通过正确的操作方法和适当的工具,任何人都可以掌握这一工艺。

希望本文的介绍对读者在钛打磨方面有所帮助。

经不同表面改性处理的钛合金的微动疲劳和微动磨损行为对比研究本文研究了经不同表面改性处理的钛合金在微动疲劳和微动磨损行为方面的对比。

首先,我们使用机械划伤和电化学抛光的方法对钛合金进行了表面改性处理,得到了三组不同表面形貌的试样。

然后,利用微动实验仪对这三组试样进行了微动疲劳和微动磨损测试。

通过分析试验结果,我们发现不同表面改性处理的钛合金在微动疲劳和微动磨损行为上存在较大差异。

其中,经过机械划伤处理的试样表现出较高的微动疲劳寿命和较低的微动磨损速率。

而经过电化学抛光处理的试样则表现出较低的微动疲劳寿命和较高的微动磨损速率。

综合考虑试验结果,我们认为机械划伤处理能够显著改善钛合金的微动疲劳和微动磨损性能,而电化学抛光处理则对其产生负面影响。

这些研究结果对于设计和制造高性能钛合金微动部件具有重要的指导意义。

此外,我们还对比研究了不同表面改性处理的钛合金在微动疲劳和微动磨损机制上的差异。

通过扫描电子显微镜(SEM)的观察,我们发现经过机械划伤处理的试样表面形成了一层较为均匀且致密的划痕区,这可能有助于增强材料的耐疲劳性能和抵抗微动磨损。

而经过电化学抛光处理的试样表面出现了较为光滑的表面,但也存在着微小的缺陷和微观裂纹,这可能导致其微动疲劳寿命和微动磨损速率的增加。

此外,我们还对两组试样的表面硬度进行了测量,并发现经过机械划伤处理的试样表面硬度较高,而经过电化学抛光处理的试样表面硬度较低。

这与之前观察到的微动磨损速率的差异相吻合,说明表面硬度与微动磨损行为之间存在一定的关联。

在实验中,我们还考虑了其他因素对微动疲劳和微动磨损行为的影响,如载荷大小、接触面积等。

通过对不同参数的变化进行分析,我们发现在相同载荷下,经过机械划伤处理的试样具有较高的疲劳寿命和较低的磨损速率。

这进一步证实了机械划伤处理能够显著改善材料的微动性能。

综上所述,本研究对经不同表面改性处理的钛合金在微动疲劳和微动磨损行为方面进行了对比研究。

钛及钛合金表面处理技术和应用钛是一种重要的金属材料,具有优异的机械性能、抗腐蚀性能和生物相容性。

在众多的钛制品中,钛及钛合金表面处理技术和应用,是钛材料应用中的重要领域。

本文将对其进行探讨。

一、钛及钛合金表面处理技术1. 电解氧化电解氧化是一种常用的表面处理技术,通过电解过程使得钛表面生成氧化层。

该氧化层具有优异的抗腐蚀性和抗磨损性能,可以保护钛及钛合金表面,在医学领域、航空航天领域等具有广泛应用。

2. 化学镀膜化学镀膜是一种通过化学反应在钛表面附着有机分子的方法,从而生成膜层,从而改善钛及钛合金的耐腐蚀性、生物相容性和机械性能。

此外,化学镀膜技术还可以使得钛表面呈现特殊的光泽和色彩。

3. 等离子喷涂等离子喷涂是一种高效的表面处理技术,通过把金属材料变成粉末后喷涂在钛表面上,从而实现钛和钛合金表面的表面改性。

该技术可以提高钛材料的耐磨性和抗腐蚀性,还可以使得钛表面更好的粘附其他物质。

二、钛及钛合金表面处理应用1. 医学领域钛及钛合金表面处理技术的应用在医学领域中具有非常广泛的应用。

可通过钛及钛合金表面处理技术及应用制造骨植入物、人工心脏瓣膜等医疗设备。

表面处理后,不仅可以提高钛材料的生物相容性,还可以使钛材料坚固耐用、耐磨、不易脱落,并降低钛材料的磨损程度。

2. 机械工程领域钛及钛合金表面处理技术在机械工程领域中也有广泛的应用。

通过电解氧化、化学镀膜和等离子喷涂等表面处理技术能够进一步提高钛材料的耐磨性、抗腐蚀性、耐高温性能以及抗振动性能。

3. 航空航天领域钛及钛合金表面处理应用在航空航天领域,广泛使用于航空发动机、涡轮机、航空船等部件。

表面处理技术能够大幅度提高钛及钛合金材料的耐腐蚀性和机械性能。

另外,在航空航天领域对钛及钛合金表面颜色和表面光泽等要求都比较高,而化学镀膜技术可以满足这种需求。

三、结论钛及钛合金表面处理技术和应用是钛材料应用领域中的重要领域。

通过电解氧化、化学镀膜和等离子喷涂等技术处理后,不仅可以提高钛及钛合金的耐腐蚀性、生物相容性、耐磨性和机械性能,还可以满足航空航天领域对钛及钛合金表面颜色和表面光泽等要求,具有重要的应用价值。

TC4钛合金TC4钛合金●TC4 钛合金热处理:TC4钛合金mpa,TC4材料固溶强化处理后,强度增加不大,也就到1100MPa,退火状态下强度一般在900MPa●TC4 热膨胀系数:TC4钛合金具有优良的耐蚀性、小的密度、高的比强度及较好的韧性和焊接性等一系列优点,在航空航天、石油化工、造船、汽车,医药等部门都得到成功的应用。

●TC4钛合金力学性能:抗拉强度σb/MPa≥895,规定残余伸长应力σr0.2/MPa≥825,伸长率δ5(%)≥10,断面收缩率ψ(%)≥25●TC4钛合金密度:4.5(g/cm3)工作温度-100~550(℃)●TC4钛合金化学成分:TC4含钛(Ti) 余量,铁(Fe)≤0.30,碳(C)≤0.10,氮(N)≤0.05,氢(H)≤0.015,氧(O)≤0.20,铝(Al)5.5~6.8,钒(V)3.5~4.5[1][2][3][4]●TC4 热膨胀系数:TC4钛合金具有优良的耐蚀性、小的密度、高的比强度及较好的韧性和焊接性等一系列优点,在航空航天、石油化工、造船、汽车,医药等部门都得到成功的应用。

●TC4钛合金力学性能:抗拉强度σb/MPa≥895,规定残余伸长应力σr0.2/MPa≥825,伸长率δ5(%)≥10,断面收缩率ψ(%)≥25●TC4钛合金密度:4.5(g/cm3)工作温度-100~550(℃)●TC4钛合金化学成分:TC4含钛(Ti) 余量,铁(Fe)≤0.30,碳(C)≤0.10,氮(N)≤0.05,氢(H)≤0.015,氧(O)≤0.20,铝(Al)5.5~6.8,钒(V)3.5~4.5钛合金TC4高速铣削表面完整性的研究发表于: 2008-3-14 0:01:13来源:深圳宝玛作者:数控机床点击:载入中...次由于钛合金具有比强度高、热强度好、耐腐蚀、资源丰富等一系列优点,因此在航空、航天等工业部门中的应用越来越广泛,用于制作飞机和发动机中的主要构件。

DOI:10.16078/j.tribology.2012.01.007第32卷第1期摩擦学学报Vol32No1 2012年1月Tribology Jan,2012高速干铣削钛合金时涂层硬质合金刀具磨损机理研究李安海,赵军*,罗汉兵,裴志强(山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南250061)摘要:采用CVD涂层硬质合金可转位立铣刀对钛合金(Ti-6Al-4V)进行了高速干铣削试验,采用扫描电子显微镜(SEM)观察刀具的磨损形貌,通过能谱分析(EDS)分析失效刀具表面的元素分布,并对刀具的主要磨损机理进行了分析.研究结果表明:使用涂层硬质合金刀具高速干铣削Ti-6Al-4V时,刀具的失效机理主要为磨粒磨损、粘结磨损、氧化磨损、扩散磨损和热-机械疲劳磨损的综合作用.刀具刚参与切削时,刀具后刀面会产生粘结和由于摩擦引起的擦伤,粘结层在断续冲击作用下的脱落过程还会造成后刀面涂层的剥落;随着刀具进一步的磨损,涂层剥落、粘结磨损及磨粒磨损伴随整个刀具失效过程,且还会出现氧化磨损、扩散磨损和疲劳裂纹等.切削速度越高,新产生的钛合金切屑就越容易燃烧,使刀具粘结、氧化和扩散以及热-机械疲劳等磨损加剧.关键词:高速铣削;刀具磨损;失效机理;Ti-6Al-4V中图分类号:TG506.1文献标志码:A文章编号:1004-0595(2012)01-0040-07Wear Mechanisms of Coated Carbide Tools in High-SpeedDry Milling of Titanium AlloyLI An-hai,ZHAO Jun*,LUO Han-bing,PEI Zhi-qiang(Key Laboratory of High Efficiency and Clean Mechanical Manufactureof MOE,School of Mechanical Engineering,Shandong University,Jinan250061,China)Abstract:A series of experiments was conducted in high speed dry milling of Ti-6Al-4V alloy with CVD coated carbideindexable cutters.The main tool wear mechanisms were discussed by observing tool wear morphology utilizing scanningelectron microscopy and detecting the element distribution of the worn tool surface using energy dipersive spectroscopy.Theexperimental results indicate that the tool failure mechanisms were synergistic interaction among abrasive wear,adhesive wear,oxidation wear,diffusion wear and thermal-mechanical fatigue wear.Just after the cutting tool was engaged into theworkpiece,adhesion and scratches caused by friction were observed on tool flank face,and the adhesive layer was subjected tocyclic impacts in the intermittent cutting process which would lead to delamination of coating.During the process of tooldegradation,coating delamination,adhesive wear and abrasive wear appeared in the process of tool failure.In addition,oxidation wear,diffusion wear and fatigue cracks were observed.With the increasing cutting speed,the newly produced chipscan burn more easily and the degree of adhesion,oxidation and diffusion and thermal-mechanical fatigue wear increased.Key words:high speed milling,tool wear,failure mechanism,Ti-6Al-4VReceived5July2011,revised29September2011,accepted10November2011,available online28January2012.*Corresponding author.E-mail:zhaojun@sdu.edu.cn,Tel:+86-531-88393904.The project was supported by the National Key Basic Research Program of China(973)(2009CB724402),the National Natural Science Foundation of China(51175310)and the Graduate Innovation Foundation of Shandong University(yyx10012).国家重点基础研究发展规划项目(973)(2009CB724402)、国家自然科学基金项目(51175310)和山东大学优秀研究生科研创新基金项目(yyx10012)资助.钛合金Ti-6Al-4V具有较高的强度重量比和优异的抗蚀性能[1],在机身的航空发动机零件如叶片应用的比例越来越大[2].然而钛合金由于低的热传导性和高的化学活性,使其在切削加工过程中刀屑接触区小,切削温度高,高温下易与硬质合金刀具基体和涂层材料发生反应[3].高速切削加工技术由于可以获得较高的金属切除率、高的加工精度和良好的加工表面质量,在现代制造生产中已受到普遍重视,且以较快速度发展[4-7].然而,目前实际生产中钛合金切削加工普遍应用的切削速度仍未达到高速切削速度范围,切削加工效率低下.因此,研究钛合金高速切削速度范围下的刀具磨损及失效机理具有较高的理论意义和实用价值.高速铣削钛合金时刀具的失效形式也是磨损和破损[4],失效形态和机理取决于工件材料、刀具材料的成份及微观结构、刀具几何参数、切削用量和冷却润滑条件等.由于钛合金导热系数很低,Ti6Al4V 仅为6.6W/(m·K),切削加工性差,高速切削时刀-屑接触区温度的局部升高,最终可能会引起钛合金切屑的燃烧,从而引起热磨损的进一步加强,切削速度和进给量是采用硬质合金涂层刀具干铣削加工钛合金时影响刀具寿命的主要因素[8-10].研究表明:高速干切削条件下进行铣削钛合金时的刀具磨损机理研究将有助于揭示刀具失效过程,为刀具材料设计提供试验参考依据.本文中采用涂层硬质合金刀具对钛合金Ti-6Al-4V进行了高速干铣削试验,通过对不同切削参数下刀具的磨损形貌进行观察分析,针对钛合金工件材料的特殊性,加强刀具材料在热-力耦合强作用下磨损特性的检测及分析,系统揭示高速干铣削加工钛合金时涂层硬质合金刀具的磨损机理,以期为高效及高速、绿色切削加工钛合金的刀具材料设计提供抵抗并适应高速铣削条件的试验依据.1切削试验刀具磨损试验在三轴立式加工中心DAEWOO ACE V500上进行,机床功率为15kW,机床主轴转速可在80 10000r/min之间变化,数控系统为FANUC18M.刀具采用山高公司生产的可转位立铣刀,刀杆型号为R217.69-2525.0-09-3AN,刀片型号为XOMX090308TR-M08,MP2500,刀具涂层为CVD Ti(C,N)-Al2O3.工件材料为α+β钛合金Ti-6Al-4V块料,尺寸为100mmˑ75mmˑ20mm.钛合金Ti-6Al-4V的主要化学成份和物理力学性能分别如表1和表2所示.Ti-6Al-4V 的典型微观结构如图1所示,从图1中可以明显看表1钛合金Ti-6Al-4V的化学成份构成Table1Chemical composition of Ti-6Al-4V alloy% Ti Al V Fe Si C N H O Balance5.63.860.18<0.010.020.023<0.010.17表2钛合金Ti-6Al-4V的物理力学性能Table2Thermo-mechanicalproperties of Ti-6Al-4V alloyProperty SpecificationDensity/(kg·m-3)4430Hardness,HRC36Elastic modulus,E/GPa114Poisson's ratio,ν0.33Melting temperature/ħ1668 Thermal conductivity/[W·(mK)-1]6.7Yield strength/MPa834Tensile strength/MPa932Reduction in area/%36Elongation/%14出其α相(灰色)和β相(白色).切削试验采用干切削方式,单齿切削,切削参数为切削速度v为150 500m/mi n,进给量fz为Fig.1Typical microstructure of the polishedsurface of Ti-6Al-4V alloy图1Ti-6Al-4V典型微观结构金相照片0.02 0.06mm/z,轴向切深ap为0.6 1.5mm,径向切深ae为5mm.试验时刀具磨钝标准采用后刀面平均磨损量(VB)0.3mm.试验过程中和刀具失14第1期李安海,等:高速干铣削钛合金时涂层硬质合金刀具磨损机理研究效后采用扫描电子显微镜(SEM )观察刀具的磨损形貌,通过能谱分析(EDS )分析失效刀具表面的元素分布.2结果与讨论2.1刀具失效形态图2和表3为硬质合金涂层刀具铣削钛合金时的刀具磨损SEM 照片及EDS 分析结果.从图2中可以明显看出:刀具刚开始切削时,切削刃较锋利,由于钛合金工件材料的黏滞性,刀具表面很容易粘结大量来自工件材料的元素[图2(a )],覆盖在刀具表面,起到一定的保护作用.后刀面与工件不断划擦,刀具涂层因连续摩擦表层产生明显的磨痕[图2(b )].另外,由于铣削为断续切削加工过程,刀具受到循环机械冲击载荷,粘结层在切削过程中不断脱落并重新形成,将刀具表面上元素或材料带走,从而加剧粘结的进行.粘结层的脱落过程中会使涂层表面出现部分区域的剥落现象[图2(c )].图3为高速铣削钛合金时的刀具失效SEM 照片,从图3中可以看出刀具主要失效形态为涂层剥落、后刀面磨损、切削刃崩刃和剥落以及裂纹等.刀具失效表面粘结现象严重,甚至会出现积屑瘤[图3(c )].由于高速铣削钛合金过程中刀具承受交变的机械应力和热应力,刀-屑接触区局部温度升高,切表3图2(a )中1点的EDS 分析结果Table 3EDS results of point 1in Fig.2(a )Element Energy /keV Mass /%At /%Al 1.4865.028.97Ti 4.50885.8686.46V 4.9493.193.02…………Total100.00100.0024摩擦学学报第32卷屑很容易燃烧,刀具上可以发现大量裂纹产生,这些裂纹可以产生于垂直于刀具切削刃的失效表面[图3(b )]、前刀面(图4)以及刀具基体内部(图5).断续切削钛合金材料时产生的高温会使刀具的切削刃与其他部分之间产生较大温差,促使裂纹快速产生,裂纹的扩展将导致崩刃及破损等失效.2.2刀具磨损机理2.2.1涂层剥落涂层硬质合金刀具中的涂层在切削加工过程中的主要作用为保护刀具基体,延缓刀具磨损量的增长.事实上,新刀片在刚开始切削不久由于粘结层的脱落就会产生剥落的现象[图2(c )],高速铣削加工过程中的断续冲击载荷也会加快涂层的剥落,待刀具有效切削部分的涂层都剥落掉之后,尽管刀具涂层可能在磨损量的增加过程中也会发生轻微的剥落(图3),刀具的磨损与破坏将主要发生在涂层剥落后的刀具基体上.铣削加工过程中涂层承受周期性机械载荷和热载荷产生的高应力是引起涂层断裂和脱落的主要原因.2.2.2磨粒磨损切削时,刀具和工件不断接触并摩擦使刀具表面上的温度升高,其表面硬度有所降低,工件材料中的硬质点连续滑擦刀具后刀面形成如图6所示的条Fig.6SEM micrograph of typical abrasive wear 图6典型磨粒磨损SEM 照片(v =150m /min ,f z =0.06mm /z ,a p =1.5mm ,a e =5mm )纹状磨损带,这种磨损形式即为磨粒磨损.由于刀具和工件材料之间不断地循环接触并存在相互摩擦,磨粒磨损伴随着整个刀具失效过程.2.2.3粘结磨损EDS 元素定量分析结果(表3 4)表明刀具表面粘结来自Ti -6Al -4V 的主要元素.由于钛合金材料化学活性高,与刀具材料的亲和力强,在切削过表4图7中2点EDS 分析结果Table 4EDS results of point 2in Fig.7Element Energy /keV Mass /%At /%Al 1.4863.526.09Ti 4.50893.8391.48V 4.9492.652.43…………Total100.00100.00程中的高温和高压作用下,刀具表面很容易粘结大量的钛合金材料,形成一定的粘结层.随着切削的进行,粘结层在机械冲击作用下很容易与从刀具表面脱落,脱落过程中不可避免地从刀具材料表面撕下微粒并带走,造成刀具的粘结磨损.粘结层在断续切削过程中不断脱落且又重新形成,从而加剧了粘结磨损的进行.34第1期李安海,等:高速干铣削钛合金时涂层硬质合金刀具磨损机理研究Fig.7Adhesion on the cutting edge 图7切削刃粘结(v =450m /min ,f z =0.06mm /z ,a p =1.5mm ,a e =5mm )2.2.4氧化磨损高速干铣削时,在高温环境下,刀具材料中的一些元素与空气中的氧等介质发生化学反应,生成质软而疏松的氧化产物,使硬质合金刀具材料中的硬质相颗粒易于被切屑或工件摩擦破坏掉并粘走,造成了刀具的氧化磨损.图8为不同切削速度下失效刀具前刀面附近裸露基体相似位置测试点氧元素原子数百分数的EDS 分析结果,从图8中可以看出:氧原子的原子百分数由150m /min 时的8.93%增至450m /min 时的12.25%.这说明刀具基体被氧化的程度随着切削速度的提高而增大,这主要是由于高的切削速度导致高的切削温度,高温加剧了刀具材料的氧化磨损.2.2.5扩散磨损通过失效刀具表面粘结层的纵截面上刀具基体与粘结层交界处的线扫描分析可以来实现刀具的扩散磨损研究.由于刀具后刀面的磨损为抛物线形状,首先使用工具磨床将刀具缓慢磨至后刀面最大磨损处,以获得刀具的纵截面.获得表面经研磨、抛光和清洗后对刀具基体与Ti -6Al -4V 切屑粘结层交界处进行EDS 线扫描分析.Fig.8Atomic concerntration of oxygen from EDS resultof exposed substratematerial of worn carbide tools vs cutting speed图8失效刀具裸露基体氧元素原子数百分数随切削速度的变化(f z =0.06mm /z ,a p =1mm ,a e =5mm )图9为失效刀具后刀面最大磨损处垂直于前刀面的纵截面刀具基体与粘结层交界处SEM 照片[图9(a )]及其白色实线处的EDS 线扫描分析结果[图9(b )].从图9(b )中白色实线上Ti 、V 、W 和Co 元素的扩散曲线的原子数百分数分布情况可以看出:粘结层中的Ti 元素和V 元素向刀具基体中发生了扩散,扩散层深度接近10μm.由于Ti -6Al -4V 化学活性高,在高温高压下,其元素很容易扩散Fig.9SEM micrograph and line -profile of element distribution on the junction betweenthe worn tool substrate and adhesion layer图9失效刀具基体与粘结层交界的SEM 照片处EDS 线扫描分析结果44摩擦学学报第32卷到与其接触的刀具基体中去,这破坏了刀具原本的组织结构,并使得刀具材料和钛合金的亲和性更强,粘结更牢固,进一步促进了扩散的发生.在断续切削过程中,粘结层的脱落造成粘结磨损的进一步发生.与此同时,刀具材料中少量的W 、Co 元素向粘结层中发生了扩散.由于Co 的熔点较低,在高的切削温度及元素扩散作用下,还会造成刀具中Co 元素的流失[11].在高温条件下,刀具基体、涂层和工件材料之间的元素会由于切屑、工件与刀具前后刀面之间的接触面相互扩散到对方中去,改变了材料的化学成份,直接影响刀具材料的硬度和韧性,在切削加工过程中会加快刀具的磨损.在高速切削加工钛合金时,刀具的粘结磨损和扩散磨损同时发生,并相互影响相互促进[11].2.2.6疲劳磨损高速铣削加工时刀具承受高的切削温度、压应力和剪应力、化学反应及循环交变机械载荷和热载荷,刀具主要失效形式为破损.由于机械载荷引起的刀具剥落、崩刃和疲劳,以及由于切削温度波动变化引起的热疲劳,能够引起刀具的偶然性失效.①机械疲劳.从图10所示为切削速度为150m /min 时失效硬质合金刀具剥落后的裸露基体中发现的平行于刀具前刀面的横向裂纹(一般认定Fig.10Mechanical fatigue crack图10机械疲劳裂纹(v =150m /min ,f z =0.06mm /z ,a p =1mm ,a e =5mm )为主要由断续切削循环机械载荷作用引起的机械疲劳裂纹[12]).在断续切削加工时,刀具承受循环机械载荷,刀具性能如硬度、断裂韧度、横向断裂强度、晶粒尺寸,刀具几何参数、切削参数以及刀具切入切出工件都是影响刀具产生机械疲劳破坏的重要变量.②热疲劳.图11所示为450m /min 条件下铣削钛合金材料时硬质合金刀具中产生的垂直于刀具前刀面的纵向裂纹(一般认定为主要由于断续切削循环热载荷作用引起的热疲劳裂纹[12]).铣削过程中刀具周期性切入和切出工件材料,造成刀具升温和空冷的循环变化,切削温度的交变变化引起热疲劳裂纹的产生.切削速度的提高,加剧了热冲击的循环变化,使热裂纹的产生速度加快,数量增多,从而刀具达到失效所需要的时间就越短,刀具寿命就越低.高速铣削时,切削速度越高,切削区的摩擦越剧烈,产生的切削温度就越高,刀具切削刃承受更高的交变机械应力和热应力,刀具基体和涂层在热-力耦合场强作用下很容易产生大量的热-机械疲劳裂纹,这导致刀具严重磨损、脆性破损等失效的演变过程加快.因此,高速铣削对刀具材质和涂层材料提出Fig.11Thermal fatigue crack图11热疲劳裂纹(v =450m /min ,f z =0.06mm /z ,a p =1mm ,a e =5mm )了更高的要求,刀具材料在具有良好的热硬性和抗粘结、扩散和氧化能力的前提下还应该具有更好的热-机械疲劳性能,涂层材料应具有更好的高温耐磨性和界面结合效果,这为进一步研制新型优质刀具材料并开发选择涂层材料提供了方向性指导.3结论a.采用涂层硬质合金刀具对钛合金Ti -6Al -4V 的高速干铣削加工时刀具磨损机理进行了研究.失效刀具磨损机理以涂层剥落、磨粒磨损、粘结磨损、扩散磨损、氧化磨损和热-机械疲劳磨损为主,且为各种磨损机理的综合作用.高速下钛合金切屑的燃烧会使刀具承受的热载荷加强,粘结、氧化、扩散和热裂纹等现象加剧.54第1期李安海,等:高速干铣削钛合金时涂层硬质合金刀具磨损机理研究b.断续切削钛合金材料时产生的高温会使刀具的切削刃承受交变的热-机械应力,促使切削刃产生裂纹,裂纹的扩展将导致切削刃破裂及破损等失效.参考文献:[1]Mao X N,Zhao Y Q,Yang G J.Development situation of the overseas titanium alloys used for aircraft engine[J].RareMetals Letters,2007,26(5):1-7(In Chinese)[毛小南,赵永庆.国外航空发动机用钛合金的发展现状[J].稀有金属快报,2007,26(5):1-7].[2]Ezugwu E O,Wang Z M.Titanium alloys and their machinability-a review[J].Journal of Materials ProcessingTechnology,1997,68(3):262-274.[3]Venugopal K A,Paul S,Chattopadhyay A B.Tool wear in cryogenic turning of Ti-6Al-4V alloy[J].Cryogenics,2007,47(1):12-18.[4]Ai X,Liu Z Q,Deng J X,et al.High speed machining technology[M].Beijing:National Defense Industry Press,2003(in Chinese)[艾兴,刘战强,邓建新,等.高速切削加工技术[M].北京:国防工业出版社,2003].[5]Long Z H,Wang X B,Liu Z B.Research on wear modes and mechanism of carbide tools in high-speed milling of difficult-to-cut materials[J].Tribology,2005,25(1):83-87(inChinese)[龙震海,王西彬,刘志兵.高速铣削难加工材料时硬质合金刀具前刀面磨损机理及切削性能研究[J].摩擦学学报,2005,25(1):83-87].[6]Li G X,Liu Q,Li L H.Wear mechanism of nano-TiAlN coated carbide tools in high speed milling AerMet100steel[J].Tribology,2005,25(1):83-87(in Chinese)[李广旭,刘强,李刘合.纳米TiAIN涂层硬质合金刀具高速铣削AerMet100钢的磨损机理[J].摩擦学学报,2010,30(2):150-156].[7]Su Y,He N,Li L.Effect of refrigerated air cutting on tool wear in high-speed cutting of difficult-to-cut materials[J].Tribology,2010,30(5):485-490(in Chinese)[苏宇,何宁,李亮.冷风切削对高速切削难加工材料刀具磨损的影响[J].摩擦学学报,2010,30(5):485-490].[8]Nagi Elmagrabi,Che Hassan C H,Jaharah A G,et al.High speed milling of Ti-6Al-4V using coated carbide tools[J].European Journal of Scientific Research,2008,22(2):153-162.[9]Jawaid A,Sharif S,Koksal S.Evaluation of wear mechanisms of coated carbide tools when face milling titanium alloy[J].Journal of Materials Processing Technology,2000,99(1-3):266-274.[10]Nouari M,Ginting A.Wear characteristics and performance of multi-layer CVD-coated alloyed carbide tool in dry endmilling of titanium alloy[J].Surface and Coatings Technology,2006,200(18-19):5663-5676.[11]Li Y S,Deng J X,Zhang H,et al.Wear mechanism of cemented carbide tool in high speed machining titanium alloy(Ti-6Al-4V)[J].Tribology,2008,28(5):443-447(inChinese)[李友生,邓建新,张辉,等.高速车削钛合金的硬质合金刀具磨损机理研究[J].摩擦学学报,2008,28(5):443-447].[12]Li A H,Zhao J,Pei Z Q,et al.Progressive tool failure in high speed end milling of Inconel718with coated carbide inserts[J].Advanced Materials Research,2011,188:32-37.64摩擦学学报第32卷。

航空发动机钛合金叶片机器人浮动砂带磨削技术及其试验研究*黄 云1,2,侯明明2,刘 阳2,肖贵坚1,2,张友栋1,2,宋康康1,2(1. 重庆大学机械传动国家重点实验室,重庆400044;2. 重庆大学机械工程学院,重庆 400044)[摘要] 压气机钛合金叶片为航空发动机关键零部件,其制造质量和加工精度对整机工作性能有至关重要的影响。

由于该叶片型面结构复杂,打磨工作常由人工完成,其打磨效率低,打磨质量一致性难以保证。

对航空发动机钛合金叶片机器人浮动砂带磨削技术进行分析,并进行了相关试验研究。

试验结果表明钛合金叶片的机器人浮动砂带磨削技术能适应钛合金叶片的打磨要求,打磨后的叶片表面粗糙度R a 在0.4µm 以内,表面三维形貌一致性较好,磨削后的进排气边的形状保持一定的圆度状态。

关键词: 航空发动机;钛合金叶片;机器人;砂带磨削;浮动磨削DOI:10.16080/j.issn1671-833x.2020.05.014黄 云教授、博士生导师,长期从事高效精密砂带磨削技术与磨床设计制造研究。

主持和参与了国家自然科学基金、国家“863”、国家科技重大专项、国家科技支撑计划等30余项项目。

已发表论文90余篇,获得国家专利40余项及国家与省部级奖励多项。

片的情况,给产品质量带来隐患。

可见,常规加工工艺难以满足产品加工的需求,为提升发动机零部件的寿命和可靠性,急需开展复杂型面叶片打磨技术研究,通过相关制造工艺及智能化技术的研究来提升产品质量及加工效率。

本文首先分析了砂带磨削与工业机器人智能加工对钛合金叶片打磨的工艺适用性,随后在钛合金叶片机器人砂带磨削实验平台上进行了试验研究,最后对打磨后的叶片进行检测和评价。

崔海军等[3]指出航空发动机叶片抛光依靠手工抛磨仍存在一系列问题,发展叶片自动化抛光是我国航空制造业发展所必须的。

机器人砂带磨削系统具有柔性好、易扩展的特点,能作为一种叶片精密磨削的有效手段,提高柔性高精度加工能力和促进国家制造业装备产业升级。

数控加工钛合金TC18的铣削参数优化研究在现代制造业中,钛合金由于其优异的性能,如高强度、高耐腐蚀性和良好的高温性能,被广泛应用于航空航天、医疗和汽车等领域。

其中,钛合金 TC18 是一种常见的钛合金材料。

然而,钛合金的加工难度较大,尤其是在数控铣削过程中,选择合适的铣削参数对于提高加工效率、保证加工质量至关重要。

钛合金 TC18 的材料特性给数控铣削带来了诸多挑战。

它的导热性差,导致在加工过程中热量容易积聚,从而加速刀具磨损。

其化学活性高,容易与刀具材料发生化学反应,进一步影响刀具寿命。

此外,钛合金的强度高,加工时切削力大,对机床和刀具的刚性要求较高。

铣削参数主要包括切削速度、进给速度、切削深度和切削宽度等。

这些参数的选择直接影响到加工效率、加工质量和刀具寿命。

切削速度过低会导致加工效率低下,过高则会使刀具迅速磨损。

进给速度过小会延长加工时间,过大则可能影响加工表面质量。

切削深度和切削宽度的选择需要综合考虑工件的形状、尺寸和机床的性能。

为了优化数控加工钛合金 TC18 的铣削参数,首先需要进行大量的实验研究。

实验设计是关键的一步,可以采用正交实验法、单因素实验法等。

正交实验法能够在较少的实验次数内获得较为全面的参数组合效果,单因素实验法则可以更深入地研究某个特定参数的影响规律。

在实验过程中,需要对加工后的工件进行详细的测量和分析。

测量的指标包括表面粗糙度、加工精度、残余应力等。

表面粗糙度是衡量加工表面质量的重要指标之一,通常使用粗糙度仪进行测量。

加工精度可以通过三坐标测量机等设备进行检测。

残余应力的测量则需要借助专门的应力测量仪器。

通过对实验数据的分析,可以建立铣削参数与加工质量、刀具寿命之间的数学模型。

常见的建模方法有回归分析、人工神经网络等。

回归分析能够建立较为简单直观的数学表达式,便于工程应用。

人工神经网络则具有更强的非线性拟合能力,但计算较为复杂。

在实际加工中,还需要考虑机床的性能和刀具的特点。

Topical Technology专题技术2020年 第5期冷加工15钛合金材料的应用目前已成为仅次于铁、铝的第三种金属材料,被广泛应用于各领域各行业,特别是近年来航空工业制造领域的应用急剧增加(如B787、A380及军用航空器),其发展之迅猛给予加工制造行业带来了很大的挑战,如生产效率低、刀具寿命段、零件加工质量废品率高等。

因此,对金属加工刀具综合性能提高及合理有效的加工方法也提出了更高、更新的挑战。

首先,钛合金相对密度低(ρ=4.5g/cm 3)、比强度(σb 和ρ比)高,弹性模量小;具有良好的塑性和韧性;钛合金在高温或低温状况下能保持较稳定的物理、化学性能。

如某些钛合金和工业纯钛在-253℃超低温下塑性和韧性仍然良好,而某些钛合金在550℃高温条件下长期使用仍然能保持较高的热稳定性;另外,钛合金具有优异的耐蚀性,它比不锈钢的钝态区域宽,氧化膜抗氯离子能力强。

在海洋大气、海钛合金材料特性及切削加工方法■■松德刀具(长兴)科技有限公司 (浙江湖州 313100) 赵晓强 李陇涛摘要:通过对钛合金零件的加工测试,分析钛合金材料的特性,并通过优化刀具加工方法,从而提高钛合金材料的加工效率。

关键词:钛合金;材料;切削力;刀具;航空航天加工要求。

对于航空器的特殊要求,科学家们不断研发出与其适配的新型航空器钛合金材料,来满足航空器机械零部件的高刚性、大强度和重量轻、体积小等设计要求。

随之而来造成后续的钛合金机械零件加工效率低、工艺性差。

金属切削加工中,切削刀具与被加工零件材料之间关系相互矛盾。

当相互对立又相互联系的任何一方,如果有了新的突破和创新,就会迫使另外一方获得一个更新的发展。

如果仍然采用传统材料的加工方法和加工刀具,将会在加工效率、加工质量和加工刀具成本上大打折扣。

为了应对和适应新型钛合金零件的不断增加和对其加工性能、加工效率和加工精度等方面的要求,刀具界都在不断地改进各自的刀片基体材质、几何角度设计、涂层技术和创新的加工方法,来满足对新的钛合金材料零件的高效加工要求,特别是满足近年来对航空水、湿氯气、氯化物、次氯酸、硫化物、硫酸盐、大多数氧化性酸和有机化合物环境下,都有其优良的耐蚀性,同时钛合金还具有较高的抗冲击性能。

钛打磨步骤钛打磨是一种常见的表面处理方法,用于改善钛制品的质感和光洁度。

本文将介绍钛打磨的具体步骤,帮助读者了解如何正确地进行钛打磨。

第一步:准备工作在进行钛打磨之前,需要做一些准备工作。

首先,确保工作区域干净整洁,避免灰尘和杂物对打磨过程造成干扰。

其次,准备好所需的打磨工具和材料,如砂纸、砂轮、抛光膏等。

最后,戴上防护手套和眼镜,以确保安全。

第二步:粗磨粗磨是钛打磨的第一步,用于去除表面的瑕疵和不平整。

首先,用较粗的砂纸对钛制品进行磨砂处理,沿着同一方向进行磨砂,直到表面变得平滑。

然后,用水清洗掉钛制品表面的砂粒和杂质。

第三步:中磨中磨是钛打磨的第二步,用于进一步提高表面的光洁度和光泽度。

在进行中磨之前,需要将砂纸更换为较细的砂轮。

使用砂轮对钛制品进行打磨,直到表面光滑均匀。

同样,打磨完成后,用水清洗掉表面的砂粒和杂质。

第四步:细磨细磨是钛打磨的第三步,用于进一步提高表面的光洁度和光泽度。

在进行细磨之前,需要将砂轮更换为更细的砂轮。

使用砂轮对钛制品进行打磨,直到表面变得非常光滑。

同样,打磨完成后,用水清洗掉表面的砂粒和杂质。

第五步:抛光抛光是钛打磨的最后一步,用于使表面具有镜面般的光泽。

在进行抛光之前,需要准备好抛光膏和抛光布。

将适量的抛光膏涂在抛光布上,然后对钛制品进行抛光,直到表面呈现出理想的光泽。

最后,用清水清洗掉表面的抛光膏和杂质。

第六步:清洁和保养完成钛打磨后,需要对钛制品进行清洁和保养,以保持其光洁度和光泽度。

使用清水和中性清洁剂清洗钛制品表面,然后用干净的软布擦干。

避免使用含有酸性或腐蚀性物质的清洁剂,以免对钛制品造成损害。

钛打磨是一项技术含量较高的工艺,需要经验和耐心。

通过正确的步骤和方法,可以使钛制品达到理想的光洁度和光泽度。

希望本文对读者了解钛打磨的步骤和技巧有所帮助。

钛打磨步骤介绍钛是一种广泛应用于航空航天、医疗器械、汽车和船舶等领域的重要金属材料。

然而,钛材料的表面粗糙度和光洁度不够,需要进行打磨处理以满足实际应用的要求。

钛打磨是一项重要的工艺步骤,本文将详细介绍钛打磨的步骤和技巧。

准备工作在进行钛打磨前,我们需要做一些准备工作,包括准备所需的材料和保护措施。

以下是具体步骤:1. 确定打磨工具钛材料的打磨通常使用刚性砂轮或其他合适的磨具。

根据具体的打磨要求,选择合适的打磨工具。

2. 准备工作区域打磨钛材料时会产生金属粉尘和碎屑,因此需要在一个干净、通风良好的工作区域进行操作。

确保打磨过程中没有杂物和其他干扰物。

3. 确保安全钛材料的打磨过程可能会产生较高的噪音、磨屑和粉尘。

戴上适当的个人保护设备,如防护眼镜、耳塞和口罩,以保护自己的安全和健康。

钛打磨步骤1. 初级打磨初级打磨是为了去除钛材料表面的粗糙度和瑕疵。

以下是初级打磨的步骤:1.使用粗砂轮或砂纸对钛材料进行初步打磨。

可以选择合适的磨具,根据需要进行手动或机械打磨。

2.打磨时要保持力度均匀,沿材料表面进行连续而平稳的运动。

避免在一个地方停留太久,以防止过度磨损或产生不均匀的表面。

3.定期检查打磨效果。

使用光线或显微镜等工具来检查表面的粗糙度和瑕疵。

根据需要进行二次打磨,直到满意的结果。

2. 中级打磨中级打磨是为了进一步改善钛材料的表面质量和光洁度。

以下是中级打磨的步骤:1.使用中级砂轮或砂纸对钛材料进行打磨。

相比初级打磨,砂轮的粒度应该更细,以产生更光滑的表面。

2.打磨时要注意保持力度均匀,沿材料表面进行连续而平稳的运动。

避免过度磨损或产生不均匀的表面。

3.定期检查打磨效果。

使用光线或显微镜等工具来检查表面的质量和光洁度。

根据需要进行二次打磨,直到达到所需的结果。

3. 高级打磨高级打磨是为了进一步提高钛材料的表面光洁度和光反射率。

以下是高级打磨的步骤:1.使用细砂轮或砂纸对钛材料进行打磨。

砂轮的粒度应该更细,以产生更光滑的表面。