铸钢件冒口的设计示范

- 格式:doc

- 大小:1.28 MB

- 文档页数:16

第六章铸件工艺设计第一节概述为了生产优质而价廉的包模铸件,做好工艺设计是十分重要的。

在做工艺设计之前,首先要考虑选用包模铸造工艺生产时,在质量、工艺和经济方面的几个问题。

1.铸件质量的可靠性对于铸件质量上的要求,一般是包括两个方面,一是保证技术要求的尺寸精度、几何精度和表面光洁度,二是保证机械性能和其它工作性能等内在质量方面的要求。

包模铸造具有少切削、无切削的突出优点。

近年来,由于冶金技术、制模、制壳材料和工艺以及检测技术等方面的发展,包模铸件的外部和内在质量不断提高,所以它的应用范围愈来愈广。

不少锻件、焊接件、冲压件和切削加工件,都可以用熔模铸造方法生产。

这对于节约机械加工工时和费用,节约金属材料,提高劳动生产率和降低成本都具有很大意义。

但是,熔模铸造生产的铸件,由于冶金质量、热型浇注引起的晶粒粗大、表面脱碳以及内部缩松等方面的原因,铸件的机械性能(尤其是塑性),还存在一些缺陷。

对于某些受力大和气密性要求高的铸件,采用包模铸造时,应充分考虑零件在产品上的作用和性能要求,以确保其使用可靠。

有些结构件改用包模铸造生产时,必须考虑原用合金的铸造性能是否能满足零件的质量要求,否则就需要更改材质。

2.生产工艺上的可能性和简易性熔模铸造虽然可以铸造形状十分复杂的、加工量甚少甚至不加工的零件,但零件的材质、结构形状、尺寸大小和重量等,必须符合熔模铸造本身的工艺要求。

如铸件最小壁厚、最大重量、最大平面面积、最小孔槽以及精度和光洁度要求等,都要考虑到工艺上的可能性和简易性。

3.经济上的合理性采用包模铸造在经济上是否合理,要从多方面考虑。

按每公斤的价格来说,包模铸件与同类型锻件相近甚至还高些,但是由于大幅度减少了加工量,因而零件最终成本还是低的。

但也有些零件,可以利用机械化程度较高的方法生产,例如用自动机床高速加工、精密锻造、冷挤压、压力铸造等等,这时,用包模铸造法生产在经济上的优越性就不一定显著,甚至成本还可能高一些,所以在这种情况下,就不一定选用这种方法了。

铸造浇冒口切割设计铸造是一种常见的制造工艺,广泛应用于各个领域。

在铸造过程中,浇注口和冒口是不可或缺的组成部分,它们对铸件质量有着重要的影响。

而浇冒口切割则是铸造中的一个重要环节,下面我们来详细了解一下。

浇注口和冒口的作用是什么?浇注口是铸件的注液口,是铸造中的一个重要组成部分,它的设计与位置直接影响铸件的成型和质量。

冒口则是铸件中形成的气孔和缩孔等缺陷的出口,冒口的设计和位置也是非常重要的。

在铸造中,浇注口和冒口设计的好坏是决定铸件质量的关键因素之一。

因此,浇冒口的设计需要考虑多个因素,如铸件的形状、尺寸、材质、浇注方式、固化过程等。

合理的浇冒口设计可以保证铸件的成型完整性,减少铸件缺陷,提高铸件的质量。

而浇冒口切割则是铸造中的一个重要环节。

在铸造完成后,需要对浇口和冒口进行切割,以便将其从铸件中分离出来。

浇冒口切割的目的是确保铸件的外观完整,同时避免切割过程中对铸件造成不必要的损伤。

在浇冒口切割中,需要考虑多个因素。

首先是切割的工具和方式。

常用的浇冒口切割工具有钳子、锤子、锯子等。

不同的工具需要根据具体情况进行选择,以确保切割的效果和安全性。

同时,还需要考虑切割的方式,如手工切割、机械切割等。

不同的切割方式也会对切割效果和成本产生不同的影响。

还需要考虑切割的位置和角度。

在切割浇口时,需要选择一个合适的位置和角度进行切割,以确保切口的位置不会对铸件的质量产生不良的影响。

切割冒口时,需要选择一个合适的位置和角度,以确保将冒口切割干净,同时避免对铸件造成损伤。

还需要考虑切割的安全性。

切割浇口和冒口时,需要注意安全,避免切割过程中对人员和铸件造成不必要的伤害。

切割时需要佩戴防护装备,并确保切割工具和设备的安全性。

浇冒口切割是铸造中的一个重要环节,它直接影响着铸件的质量和外观。

在浇冒口切割中,需要考虑多个因素,如工具和方式、位置和角度、安全性等。

只有合理地设计和执行浇冒口切割,才能保证铸件的质量和安全。

第六章铸件工艺设计第一节概述为了生产优质而价廉的包模铸件,做好工艺设计是十分重要的。

在做工艺设计之前,首先要考虑选用包模铸造工艺生产时,在质量、工艺和经济方面的几个问题。

1. 铸件质量的可靠性对于铸件质量上的要求,一般是包括两个方面,一是保证技术要求的尺寸精度、几何精度和表面光洁度,二是保证机械性能和其它工作性能等内在质量方面的要求。

包模铸造具有少切削、无切削的突出优点。

近年来,由于冶金技术、制模、制壳材料和工艺以及检测技术等方面的发展,包模铸件的外部和内在质量不断提高,所以它的应用范围愈来愈广。

不少锻件、焊接件、冲压件和切削加工件,都可以用熔模铸造方法生产。

这对于节约机械加工工时和费用,节约金属材料,提高劳动生产率和降低成本都具有很大意义。

但是,熔模铸造生产的铸件,由于冶金质量、热型浇注引起的晶粒粗大、表面脱碳以及内部缩松等方面的原因,铸件的机械性能(尤其是塑性),还存在一些缺陷。

对于某些受力大和气密性要求高的铸件,采用包模铸造时,应充分考虑零件在产品上的作用和性能要求,以确保其使用可靠。

有些结构件改用包模铸造生产时,必须考虑原用合金的铸造性能是否能满足零件的质量要求,否则就需要更改材质。

2. 生产工艺上的可能性和简易性熔模铸造虽然可以铸造形状十分复杂的、加工量甚少甚至不加工的零件,但零件的材质、结构形状、尺寸大小和重量等,必须符合熔模铸造本身的工艺要求。

如铸件最小壁厚、最大重量、最大平面面积、最小孔槽以及精度和光洁度要求等,都要考虑到工艺上的可能性和简易性。

3. 经济上的合理性采用包模铸造在经济上是否合理,要从多方面考虑。

按每公斤的价格来说,包模铸件与同类型锻件相近甚至还高些,但是由于大幅度减少了加工量,因而零件最终成本还是低的。

但也有些零件,可以利用机械化程度较高的方法生产,例如用自动机床高速加工、精密锻造、冷挤压、压力铸造等等,这时,用包模铸造法生产在经济上的优越性就不一定显著,甚至成本还可能高一些,所以在这种情况下,就不一定选用这种方法了。

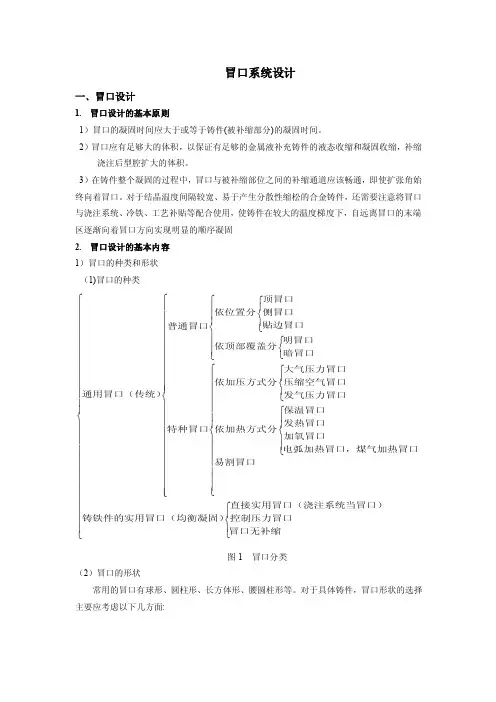

冒口系统设计一﹑冒口设计1. 冒口设计的基本原则1)冒口的凝固时间应大于或等于铸件(被补缩部分)的凝固时间。

2)冒口应有足够大的体积,以保证有足够的金属液补充铸件的液态收缩和凝固收缩,补缩浇注后型腔扩大的体积。

3)在铸件整个凝固的过程中,冒口与被补缩部位之间的补缩通道应该畅通,即使扩张角始终向着冒口。

对于结晶温度间隔较宽、易于产生分散性缩松的合金铸件,还需要注意将冒口与浇注系统、冷铁、工艺补贴等配合使用,使铸件在较大的温度梯度下,自远离冒口的末端区逐渐向着冒口方向实现明显的顺序凝固2. 冒口设计的基本内容1)冒口的种类和形状(1)冒口的种类⎧⎧⎧⎪⎪⎪⎨⎪⎪⎪⎪⎪⎨⎩⎪⎪⎪⎧⎪⎪⎨⎪⎪⎩⎩⎪⎧⎧⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎨⎩⎪⎪⎪⎧⎪⎪⎪⎪⎪⎪⎪⎨⎨⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩顶冒口依位置分侧冒口贴边冒口普通冒口明冒口依顶部覆盖分暗冒口大气压力冒口依加压方式分压缩空气冒口通用冒口(传统)发气压力冒口保温冒口发热冒口特种冒口依加热方式分加氧冒口电弧加热冒口,煤气加热冒口易割冒口直接实用冒口(浇注系统当铸铁件的实用冒口(均衡凝固)⎧⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎧⎪⎪⎨⎪⎪⎪⎩⎩冒口)控制压力冒口冒口无补缩 图1 冒口分类(2)冒口的形状常用的冒口有球形、圆柱形、长方体形、腰圆柱形等。

对于具体铸件,冒口形状的选择主要应考虑以下几方面:a)球形 b)球顶圆柱形 c)圆柱形 d)腰圆柱形(明) e)腰圆柱形(暗)图2 常用的冒口形状①冒口的补缩效果: 冒口的形状不同,补缩效果也不同,常用冒口模数(M)的大小来评定冒口的补缩效果(M=冒口体积/冒口散热面积),在冒口体积相同的情况下,球形冒口的散热面积最小,模数最大,凝固时间最长,补缩效果最好,其它形状冒口的补缩效果,依次为圆柱形,长方体形等。

②铸件被补缩部位的结构情祝: 冒口形状的选泽还要考虑铸件被补缩部位的结构形状和造型工艺是否方便。

精密铸造铸件工艺及浇冒口系统设计第六章铸件工艺设计第一节概述为了生产优质而价廉的包模铸件,做好工艺设计是十分重要的。

在做工艺设计之前,首先要考虑选用包模铸造工艺生产时,在质量、工艺和经济方面的几个问题。

1.铸件质量的可靠性对于铸件质量上的要求,一般是包括两个方面,一是保证技术要求的尺寸精度、几何精度和表面光洁度,二是保证机械性能和其它工作性能等内在质量方面的要求。

包模铸造具有少切削、无切削的突出优点。

近年来,由于冶金技术、制模、制壳材料和工艺以及检测技术等方面的发展,包模铸件的外部和内在质量不断提高,因此它的应用范围愈来愈广。

不少锻件、焊接件、冲压件和切削加工件,都能够用熔模铸造方法生产。

这对于节约机械加工工时和费用,节约金属材料,提高劳动生产率和降低成本都具有很大意义。

可是,熔模铸造生产的铸件,由于冶金质量、热型浇注引起的晶粒粗大、表面脱碳以及内部缩松等方面的原因,铸件的机械性能(特别是塑性),还存在一些缺陷。

对于某些受力大和气密性要求高的铸件,采用包模铸造时,应充分考虑零件在产品上的作用和性能要求,以确保其使用可靠。

有些结构件改用包模铸造生产时,必须考虑原用合金的铸造性能是否能满足零件的质量要求,否则就需要更改材质。

2.生产工艺上的可能性和简易性熔模铸造虽然能够铸造形状十分复杂的、加工量甚少甚至不加工的零件,但零件的材质、结构形状、尺寸大小和重量等,必须符合熔模铸造本身的工艺要求。

如铸件最小壁厚、最大重量、最大平面面积、最小孔槽以及精度和光洁度要求等,都要考虑到工艺上的可能性和简易性。

3.经济上的合理性采用包模铸造在经济上是否合理,要从多方面考虑。

按每公斤的价格来说,包模铸件与同类型锻件相近甚至还高些,可是由于大幅度减少了加工量,因而零件最终成本还是低的。

但也有些零件,能够利用机械化程度较高的方法生产,例如用自动机床高速加工、精密锻造、冷挤压、压力铸造等等,这时,用包模铸造法生产在经济上的优越性就不一定显著,甚至成本还可能高一些,因此在这种情况下,就不一定选用这种方法了。

. 铸钢件冒口的设计规范 钢水从液态冷却到常温的过程中,体积发生收缩。在液态和凝固状态下,钢水的体积收缩可导致铸件产生缩孔、缩松。冒口的作用就是补缩铸件,消除缩孔、缩松缺陷。另外,冒口还具有出气和集渣的作用。 1、冒口设计的原则和位置 1.1冒口设计的原则 1.1.1、冒口的凝固时间要大于或等于铸件(或铸件被补缩部分)的凝固时间。 1.1.2、冒口所提供的补缩液量应大于铸件(或铸件被补缩部分)的液态收缩、凝固收缩和型腔扩大量之和。 1.1.3、冒口和铸件需要补缩部分在整个补缩的过程中应存在通道。 1.1.4、冒口体内要有足够的补缩压力,使补缩金属液能够定向流动到补缩对象区域,以克服流动阻力,保证铸件在凝固的过程中一直处于正压状态,既补缩过程终止时,冒口中还有一定的残余金属液高度。 1.1.5、在放置冒口时,尽量不要增大铸件的接触热节。 1.2、冒口位置的设置 1.2.1、冒口一般应设置在铸件的最厚、最高部位。 1.2.2、冒口不可设置在阻碍收缩以及铸造应力集中的地方。 1.2.3、要尽量把冒口设置在铸件的加工面或容易清除的部位。 1.2.4、对于厚大件一般采用大冒口集中补缩,对于薄壁件一般采用小冒口分散补缩。 1.2.5、应根据铸件的技术要求、结构和使用情况,合理的设置冒口。 . 1.2.6、对于清理冒口困难的钢种,如高锰钢、耐热钢铸件的冒口,要少放或不放,非放不可的,也尽量采用易割冒口或缩脖型冒口。 2、设置冒口的步骤与方法 冒口的大小、位置及数量对于铸钢件的质量至关重要。对于大型铸钢件来说,必须把握技术标准及使用情况,充分了解设计意图,分清主次部位,集中解决关键部位的补缩。以模数法为例,冒口设计的步骤如下: 2.1、对于大、中型铸钢件,分型面确定之后,首先要根据铸件的结构划分补缩范围,并计算铸件的模数(或铸件被补缩部分的模数)M铸。 2.2、根据铸件(或铸件被补缩部分)的模数M铸,确定冒口模数M冒。 2.3、计算铸件的体收缩ε。 2.4、确定冒口的具体形状和尺寸。 2.5、根据冒口的补缩距离,校核冒口的数量。 2.6、根据铸件结构,为了提高补缩距离,减少冒口的数量,或者使冒口的补缩通道畅通,综合设置内外冷铁及冒口增肉。 2.7、校核冒口的补缩能力,要求ε(V冒+V件)≤V冒η。 3、设计冒口尺寸的方法 3.1、模数法 在铸件的材料、铸型的性质和浇注条件确定之后,铸件的凝固时间决定于铸件的模数。 模数M=V/A(厘米),V—体积(厘米3);A—散热面积(厘米2)。 随着办公条件的改善,计算机的普及,模数可以用计算机进行计算。方法是:用SolidWorks软件画出铸件(或铸件被补缩部分)的立体图,计 . 算出铸件的体积和散热面积,然后用公式M=V/A计算模数。 冒口的凝固时间大于铸件的凝固时间,冒口的模数一般是铸件模数的1.1~1.2倍,M冒=1.1~1.2M铸 对于厚实铸件,如:圆柱体、块状铸件,用模数法确定的冒口往往偏大,故必须采取一些方法加快铸件的凝固,同时延长冒口的凝固时间。通常采用以下方法:1、加放内、外冷铁;2、补浇冒口;3、采用保温冒口。 采用以上措施后,M冒=KM铸,K按下表进行选择。 铸件壁厚 铸件模数 内冷铁及冒口补浇情况 K

≤100 不下内冷铁 1.25~1.2 局部下内冷铁 1.2~1.1 100~200 下内冷铁,冒口不补浇 1.1~1.0

>200 下较多内冷铁,冒口不补浇 1 >14.5 下满内冷铁,冒口补浇一次 0.9 >23 下满内冷铁,冒口补浇二次 0.9~0.85 >28.5 下满内冷铁,冒口补浇3~4次 0.85~0.80 注:对于要求比较高的铸件、探伤件,尽量不放内冷铁。 3.2、热节圆法 根据铸件壁厚部位热节圆的大小来确定冒口尺寸的一种方法。热节圆法主要适用于轮形铸件,一般冒口与热节不连通,需要用滚热节圆的方法确定冒口增肉,然后确定冒口尺寸。 可以用绘图软件画出铸件热节的形状,然后画出热节的内切圆,即为 . 热节圆。 4、钢的体收缩率 碳钢的体收缩率εC的大小与碳钢的含碳量和浇注温度有关。如下图:

合金钢的体收缩率比碳钢大,它既与含碳量和浇注温度有关也与合金元素及其含量有关。合金元素对铸钢体收缩率的影响如下: 合金元素 W Ni Mn Cr Si Al

修正系数Ki -0.53 -0.0354 0.0585 0.12 1.03 1.7 合金钢的体收缩率ε=εC+∑KiXi Xi为合金元素的含量 注:以上修正系数只适用于低于1600℃时的体收缩。 5、冒口的有效补缩距离 冒口区与末端区之和称为冒口补缩距离,超出该距离,在铸件中间区产生轴线缩松。 5.1、板件和杆件的补缩距离 . 通常把断面的宽厚比为5:1以上的称为板型件;断面的宽厚比为5:1以下的称为杆型件。下图为碳钢(C=0.20~0.30%),板型件的厚度≤175mm、杆型件的厚度≤200mm的冒口有效补缩距离。

在铸件的末端区和冒口之间放外冷铁,冒口有效补缩距离如下: 从以上可以看出:(1)冒口对板型件的有效补缩距离大于杆型件的有效补缩距离。(2)杆型件的末端区长度远大于冒口区长度。(3)使用外冷铁,可以有效的提高冒口的有效补缩距离。 另外,冒口的有效补缩距离还受以下因素的影响: (1)厚实铸件的凝固区域变宽,冒口的有效补缩距离相对较小。 (2)结晶温度范围较宽的铸钢,冒口的有效补缩距离较小;结晶温度范围较窄的铸钢,冒口的有效补缩距离较大。例如,含碳量为0.15%的碳素钢比含碳量为0.30%的碳素钢的结晶温度范围较窄,冒口的有效补缩距离较后者大30%。 (3)使用发热冒口,可以增加冒口的有效补缩距离。 5.2、轮型件冒口的有效补缩距离 . 轮型件讲究冒口的延续度。冒口的延续度为冒口根部长度(沿轮型周向)之和与轮形周长的比率,称为冒口的延续度。延续度的大小取决于轮缘的厚度与其内在质量的要求程度。如铣齿齿轮、缸体其延续度适当增加,不重要的且厚壁轮型件可适当减少。 (1)一般小件(φ600mm)不铣齿的轮型件,冒口的延续度取25~35%。 (2)中等高度和大小齿轮和齿圈(铣齿深度不超度4/10轮缘厚度),冒口的延续度取36~40%。 (3)轮缘较高的双辐板、三辐板齿轮,冒口的延续度取38~42%。 (4)高压缸类的受压与有探伤要求件,冒口延续度可取100%。 6、冒口补贴 对于致密度要求高的铸件,当冒口的补缩距离达不到时,应在冒口处设置补贴造成向冒口方向的顺序凝固,以增加冒口的补缩距离。 6.1、水平补贴 水平补贴可以按下图进行计算 . 6.2、垂直补贴 对于壁厚≤100mm碳素钢板状铸件,浇注系统为上注时,铸件的补贴厚度如下图: 根据铸钢件的形状、浇注位置和钢种的不同,补贴厚度=K1K2a,K1 为杆状件补贴的补偿系数,K2 为铸件材质和浇注方式的补偿系数。

杆状件补贴的补偿系数K1

横断面的宽厚比 4.0:1.0 3.0:1.0 2.0:1.0 1.5:1.0 1.0:1.0

补偿系数 1.0 1.25 1.5 1.7 2.0 铸件材质和浇注方式的补偿系数K2

材质和浇注方式 碳钢及低合金钢 高合金钢 上注 底注 上注 底注 补偿系数 1.0 1.25 1.25 1.56 厚实铸件的轴线缩松是很难消除的,对于一般铸件,轴线缩松只要不被切削加工所显露,则不影响它的使用性能。 . 对于压力容器铸件和用于承受疲劳冲击应力的铸件,一般均随其工矿压力、温度、应力状况和铸件壁厚的不同,而分别允许存在射线探伤等级1~3级的轴线缩松。一般铸钢件的轴线缩松允许4~5级。 据厚度为100~150mm介于杆-板之间的铸钢试验件的试验结果,射线探伤质量等级与补贴斜率存在如下关系: 射线探伤质量等级 1 2 3 4 5 补贴斜率(%) 10~11 9~10 8~9 6~8 5~7 对大型汽轮机缸体、泵体类薄壁型打压、探伤铸件的补缩,根据日本室兰的经验,UT按ASTM标准,RT按ASME标准,对不同补缩斜度的铸件进行无损检测的结果,补缩斜度可按: 补缩斜度8%(1:12.5)可达1级 补缩斜度6%(1:16.6)可达2级 补缩斜度3%(1:33.3)可达3级 7、冒口的补缩效率 不同类型的冒口的补缩效率η为: 冒口类型 明冒口、边冒口 暗顶冒口 球形暗冒口 保温冒口 η(%) 14 15 20 25~45 另外,冒口覆盖剂也能提高冒口的补缩效率。好的覆盖剂可以提高冒口的补缩效率5%。 8、保温冒口 目前,保温套主要分成:珍珠岩复合型保温套、纤维复合型保温套、空心微珠复合型保温套和陶粒保温套。后两种可以做较大铸钢件的保温套。 . 保温套的堆密度一般控制在0.6~0.8g/cm3。保温套的厚度一般取保温冒口模数的1~1.5倍,保温效果好的取下限。保温剂的用量约为冒口重量的1.0~1.7%,冒口的上部不见红时,保温效果比较理想。在此条件下,保温冒口的模数约为普通冒口模数的1.3~1.4倍,补缩效率为25~45。 9、冒口的形状与尺寸 按照冒口的保温性能可分为普通冒口和保温冒口;按照冒口的形状可分为圆冒口和矩形冒口;按照冒口是否被砂型所覆盖可分为明冒口和暗冒口。目前,在我厂铸钢件的生产过程中,直径小于(或等于)1600mm圆冒口,一般采用保温冒口,直径大于1600mm圆冒口,一般采用普通冒口。为了提高冒口的补缩距离(或延续度),可采用矩形冒口。在铸件的上部一般采用明冒口,在铸件的下部一般采用暗冒口。

编号 D(mm) H(mm) R(mm) 重量(kg) 模数(cm) 1 90 130 43 5 1.7 2 100 140 48 7 1.9 3 110 150 53 9 2 4 120 160 58 11 2.2 5 130 170 63 14 2.4 6 140 180 68 17 2.6 7 150 190 73 21 2.7 8 160 200 78 25 2.9 9 170 220 81 30 3.1