余热回收节能技术PPT

- 格式:ppt

- 大小:3.25 MB

- 文档页数:38

科技成果——蒸汽废热回收节能技术所属类别重点节能技术

适用范围

化工、钢铁、有色金属、石油石化、制药、化肥、建材等行业行业现状

工艺装置中蒸汽经减温减压后使用造成能耗损失,化工工艺系统蒸汽凝结水回收过程中产生大量的串蒸汽和闪蒸汽,而这两部分蒸汽都未及时回收。

导致了整个工艺系统热负荷的增加。

目前该技术可实现节能量0.39万tce/a,减排约1.03万tCO2/a。

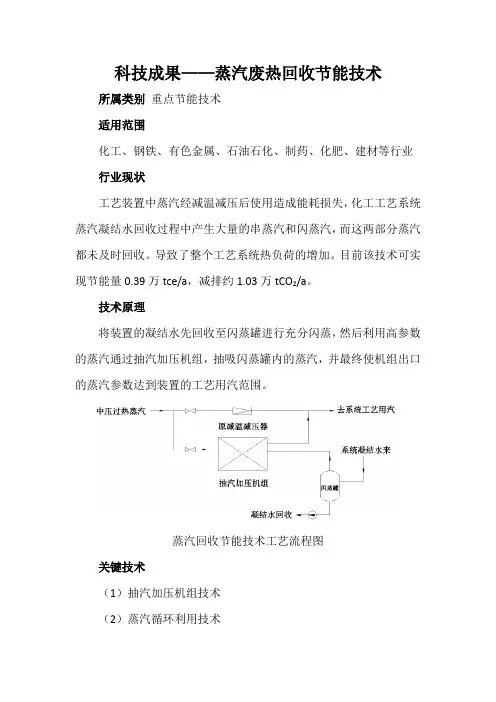

技术原理

将装置的凝结水先回收至闪蒸罐进行充分闪蒸,然后利用高参数的蒸汽通过抽汽加压机组,抽吸闪蒸罐内的蒸汽,并最终使机组出口的蒸汽参数达到装置的工艺用汽范围。

蒸汽回收节能技术工艺流程图

关键技术

(1)抽汽加压机组技术

(2)蒸汽循环利用技术

(3)定制喷淋式闪蒸罐设计

主要技术指标

系统的新蒸汽耗量降低10%以上;凝结水系统闪、串蒸汽排放量减少50%以上。

典型案例

典型用户:四川龙蟒钛业股份有限公司

建设规模:20万吨/年的磺酸系统8个熔硫槽及附属的保温设备的蒸汽用汽系统及凝结水回收系统。

主要设备:1套抽汽加压机组、2个定制喷淋式闪蒸罐、2套孔板阀门组等。

应用节能技术情况:对熔硫系统的凝结水进行了回收,通过闪蒸罐闪蒸的低压蒸汽和系统产生的串蒸汽、低压蒸汽的通过抽汽加压机组进行回收循环再利用。

项目年节能量:节省热能20369.28GJ(吉焦)。

节能量折合成标准煤:节省695tce(吨标准煤),二氧化碳减排量1834tCO2(吨二氧化碳)。

市场前景

该技术未来5年在行业内的推广比例可达到30%,预计未来5年,总投资额可达到1亿元,节能能力可达到117万tce/a,减排能力可达到308万tCO2/a。

一、锅炉烟气余热回收简介:工业燃油、燃气、燃煤锅炉设计制造时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于180℃,最高可达250℃,高温烟气排放不但造成大量热能浪费,同时也污染环境。

热管余热回收器可将烟气热量回收,回收的热量根据需要加热水用作锅炉补水和生活用水,或加热空气用作锅炉助燃风或干燥物料。

节省燃料费用,降低生产成本,减少废气排放,节能环保一举两得。

改造投资3-10个回收,经济效益显著。

(一)气—气式热管换热器(1)热管空气预热器系列应用场合:从烟气中吸收余热,加热助燃空气,以降低燃料消耗,改善燃烧工况,从而达到节能的目的;也可从烟气中吸收余热,用于加热其他气体介质如煤气等。

设备优点:*因为属气/气换热,两侧皆用翅片管,传热效率高,为普通空预器的5-8倍;*因为烟气在管外换热,有利于除灰;*因每支热管都是独立的传热元件,拆卸方便,且允许自由膨胀;*通过设计,可调节壁温,有利于避开露点腐蚀结构型式:有两种常用的结构型式,即:热管垂直放置型,烟气和空气反向水平流动,见图1;热管倾斜放置型,烟气和空气反向垂直上下流动,见图2。

(二)气—液式热管换热器应用场合:从烟气中吸收热量,用来加热给水,被加热后的水可以返回锅炉(作为省煤器),也可单独使用(作为热水器),从而提高能源利用率,达到节能的目的。

设备优点:*烟气侧为翅片管,水侧为光管,传热效率高;*通过合理设计,可提高壁温,避开露点腐蚀;*可有效防止因管壁损坏而造成冷热流体的掺混;结构型式:根据水侧加热方式的不同,有两种常用的结构型式:水箱整体加热式(多采用热管立式放置)和水套对流加热式(多采用热管倾斜放置),如图3所示(三)气—汽式热管换热器应用场合:应用热管作为传热元件,吸收较高温度的烟气余热用来产生蒸汽,所产生的蒸汽可以并倂入蒸汽管网(需达到管网压力),也可用于发电(汽量较大且热源稳定)或其他目的。

对钢厂,石化厂及工业窑炉而言,这是一种最受欢迎的余热利用形式。

科技成果——烧结余热能量回收驱动技术(SHRT技术)适用范围钢铁行业冶金行业余压余热能量回收行业现状冶金流程的烧结工序能耗约占吨钢能耗的10%以上,冷却机排出的废气带走的热量,其热能大约为烧结矿烧成系统热耗量的35%,烧结工序能耗约占冶金总能耗的12%,是仅次于炼铁的第二大耗能工序。

在钢铁企业烧结流程中,烧结主抽风机容量占到总装机容量的30%-50%。

由于烧结生产中部分附属设备运转率低,且选择的电机容量偏大,主抽风机耗电量占到50%-70%。

同时,我国烧结工序余热利用率还不足30%,与发达国家相比差距非常大,每吨烧结矿的平均能耗要高20kgce。

目前该技术可实现节能量6万tce/a,减排约16万tCO2/a。

成果简介1、技术原理将烧结余热能量回收发电技术与电动机拖动的烧结主抽风机驱动系统集成配置,使得烧结余热汽轮机、烧结主抽风机以及同步电动机同轴串联布置,形成烧结余热与烧结主抽风机能量回收三机组(SHRT)。

2、关键技术(1)烧结余热产生的废热通过余热锅炉产生蒸汽,再通过汽轮机转换为机械能,直接作用在轴系上,与电动机同轴驱动烧结主抽风机,提高能源利用效率;(2)机组采用大型变速离合器,能够使烧结汽轮机与机组实现在线啮合、在线脱开。

主要关键技术包括三机联合机组软件设计及组态、轴系稳定性计算等。

3、工艺流程一般烧结厂烧结烟气平均温度≤150℃,机尾温度达300-400℃。

烧结机尾风箱及冷却机密闭段的烟气除尘后,加热余热锅炉以回收低品位余热,产生过热蒸汽推动汽轮机做功,汽轮机通过变速离合器与双出轴驱动的烧结主抽风机连接,烧结主抽风机的另一侧与同步电动机连接。

机组中余热汽轮机及同步电动同轴驱动烧结主抽风机做功,降低电机电流从而达到节能的目的。

主要技术指标烧结环冷系统:220m2;配套余热回收汽轮机:5000kW;烧结主抽风机:SJ22000;电机:8000kW,余能利用效率提高5%。

技术水平该技术已获得2项目实用新型专利。

一、锅炉烟气余热回收简介:工业燃油、燃气、燃煤锅炉设计制造时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于180℃,最高可达250℃,高温烟气排放不但造成大量热能浪费,同时也污染环境。

热管余热回收器可将烟气热量回收,回收的热量根据需要加热水用作锅炉补水和生活用水,或加热空气用作锅炉助燃风或干燥物料。

节省燃料费用,降低生产成本,减少废气排放,节能环保一举两得。

改造投资3-10个回收,经济效益显著.(一)气—气式热管换热器(1)热管空气预热器系列应用场合:从烟气中吸收余热,加热助燃空气,以降低燃料消耗,改善燃烧工况,从而达到节能的目的;也可从烟气中吸收余热,用于加热其他气体介质如煤气等。

设备优点:*因为属气/气换热,两侧皆用翅片管,传热效率高,为普通空预器的5-8倍;*因为烟气在管外换热,有利于除灰;*因每支热管都是独立的传热元件,拆卸方便,且允许自由膨胀;*通过设计,可调节壁温,有利于避开露点腐蚀结构型式:有两种常用的结构型式,即:热管垂直放置型,烟气和空气反向水平流动,见图1;热管倾斜放置型,烟气和空气反向垂直上下流动,见图2。

(二)气—液式热管换热器应用场合:从烟气中吸收热量,用来加热给水,被加热后的水可以返回锅炉(作为省煤器),也可单独使用(作为热水器),从而提高能源利用率,达到节能的目的。

设备优点:*烟气侧为翅片管,水侧为光管,传热效率高;*通过合理设计,可提高壁温,避开露点腐蚀;*可有效防止因管壁损坏而造成冷热流体的掺混;结构型式:根据水侧加热方式的不同,有两种常用的结构型式:水箱整体加热式(多采用热管立式放置)和水套对流加热式(多采用热管倾斜放置),如图3所示(三)气—汽式热管换热器应用场合:应用热管作为传热元件,吸收较高温度的烟气余热用来产生蒸汽,所产生的蒸汽可以并倂入蒸汽管网(需达到管网压力),也可用于发电(汽量较大且热源稳定)或其他目的。

对钢厂,石化厂及工业窑炉而言,这是一种最受欢迎的余热利用形式.设备优点:每支热管都是一个独立的传热单元,可根据不同的温度水平而设计;*根据需要可选择易拆卸的热管结构,使检修和安装更方便;*热管彻底隔离了热源和冷源,不会产生冷热流体的掺混;*烟气侧为管外换热,除灰容易。

关于冷凝水余热回收利用高效节能在能源紧张和环保要求日益严格的背景下,冷凝水余热回收利用作为一种高效节能的技术,正逐渐受到各行业的关注和重视。

本文将详细介绍冷凝水余热回收利用的技术原理、注意事项和实践案例,帮助大家更好地了解和掌握这一技术。

一、冷凝水余热回收利用的技术原理冷凝水余热回收利用主要通过回收高温冷凝水中的热量,提高能源利用效率,减少能源浪费。

在蒸汽供热系统中,蒸汽会经过各种用汽设备排放出大量的冷凝水,这些冷凝水中蕴含了大量的热量。

通过回收这些热量,可以有效地降低能源消耗,同时减少对环境的影响。

二、闪蒸蒸汽的优先利用在回收冷凝水余热时,闪蒸蒸汽的利用是优先选择的方式。

闪蒸蒸汽是指在高温高压下冷凝水被排放到低压区时释放出显热而将一部分冷凝水汽化产生的蒸汽。

这种蒸汽可以和工艺制程加热,提高能源利用效率,同时避免了对环境的污染。

在进行闪蒸蒸汽的利用时,需要注意以下几点:1.避免对低压闪蒸蒸汽盲目升压。

低压闪蒸蒸汽的利用是最佳选择,如果需要升压,需要增加投资和动力能源消耗,同时蒸汽压力的升高会降低蒸汽潜热,反倒增加换热设备的蒸汽消耗。

2.选择目标用能点。

在闪蒸蒸汽产生位置就近选择能使用低压蒸汽的设备/工艺,或者将闪蒸系统设置在低压用汽设备附近,提高能源利用效率。

3.优选目标用能点。

根据实际参数和工况正确设计和配置闪蒸罐的排水单元、压力控制单元等,确保闪蒸系统的正常运行。

确保疏水无泄漏。

疏水阀的泄漏会影响闪蒸系统的正常运行,因此需要确保疏水阀的有效疏水和无泄漏。

三、管道布局有讲究冷凝水余热回收系统涉及到各种管道的布局和连接,对专业技术提出较高要求。

在进行管道布局时,需要考虑以下几点:1.疏水阀出口的疏水管和其后的公共集水管、闪蒸罐进水管和排水管以及闪蒸汽输出管等管道的口径选择和连接方式都需要根据实际情况进行精心设计和配置。

2.闪蒸罐进水管道口径过大也会影响到闪蒸系统的整体运行效果,因此需要进行合理的管道布局设计。