冷矫直机原理

- 格式:docx

- 大小:139.14 KB

- 文档页数:4

矫直机工作原理和方法

矫直机是一种特殊的圆柱面及其他形式的外表面精加工设备,它将材料固定在机床中,然后使用切削刀进行加工,使材料表面平整、光滑。

矫直机也可以用来实现外径尺寸和轴承内径尺寸的精度要求,这样可以保证轴承的正常工作。

矫直机工作原理:

1、矫直机的主轴,采用了传动装置,使刀具的转速可控,旋转的刀具能够以恒定的速度和力量作用在材料上,从而在较短的时间内完成加工,提高加工效率。

2、矫直机采用了伺服系统,它可以实现自动控制,可以根据实际情况调整切削力、转速、深度等,从而实现较高的精度加工。

3、矫直机采用了减振装置,可以有效降低切削过程中产生的噪声及振动,改善工作环境。

4、矫直机采用了润滑系统,可以有效润滑工作部件,防止机床的损坏,延长使用寿命。

矫直机的工作方法:

1、首先,将材料固定在机床上,用合适的支撑装置将材料固定,以便进行精确的加工。

2、然后,安装刀具,将刀具固定住,以保证刀具能够稳定工作。

3、接下来,调整参数,根据加工要求调整切削力、转速、深度等参数,以便达到所需精度。

4、最后,开始加工,按照步骤将材料加工,完成最终的加工工作。

矫直机是一种非常实用的机械加工设备,它可以实现较高的加工精度,节省加工时间,提高加工效率,在工业生产中有着十分重要的作用。

[摘要]根据济钢4300mm 矫直机的使用情况,描述矫直机的矫直原理,主要分析液压HGC 系统、弯辊系统、传动系统的控制原理和功能,自动化一级和二级之间的数据交换。

[关键词]矫直机;自动化;一级系统;二级系统矫直机控制原理的分析与应用韩妍妍(济南钢铁股份有限公司,山东济南250100)随着中厚板市场压力的增大,钢板的表面和外观,成为各生产线最直观的竞争力。

高质量的钢板应具备优良的性能,平直的板型,光洁的表面,高精度的尺寸。

进而高性能的矫直机在中厚板的生产过程中起到了不可或缺的作用。

济钢4300产线,配备4台矫直机,预矫1台,在精轧机机后MULPIC 前,保证水冷之前钢板平直,防止钢板翘头翘尾或边浪造成的钢板冷却不均匀。

热矫直1台,在MULPUC 出口冷床入口,矫直热态钢板。

冷矫1台,在精整区,根据生产需要可设为离线和在线两种状态。

热处理矫1台,矫直热处理后的钢板。

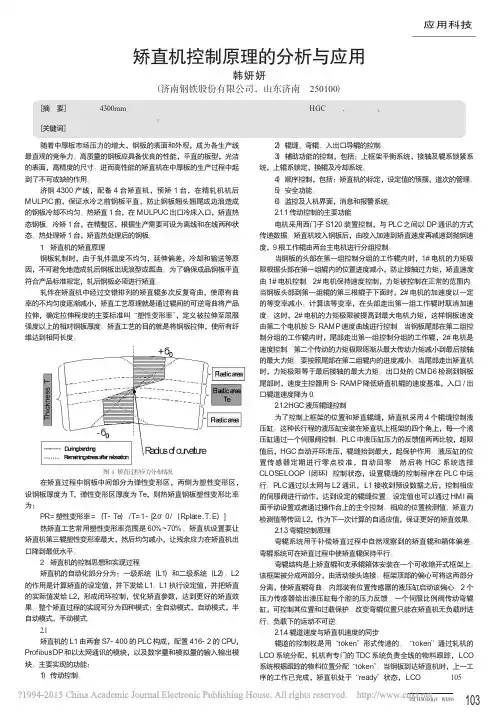

1矫直机的矫直原理钢板轧制时,由于轧件温度不均匀,延伸偏差,冷却和输送等原因,不可避免地造成轧后钢板出现浪型或瓢曲。

为了确保成品钢板平直符合产品标准规定,轧后钢板必须进行矫直。

轧件在矫直机中经过交错排列的矫直辊多次反复弯曲,使原有曲率的不均匀度逐渐减小,矫直工艺原理就是通过辊间的可逆弯曲将产品拉伸,确定拉伸程度的主要标准叫“塑性变形率”,定义被拉伸至屈服强度以上的相对钢板厚度。

矫直工艺的目的就是将钢板拉伸,使所有纤维达到相同长度。

图1矫直过程应力分布情况在矫直过程中钢板中间部分为弹性变形区,两侧为塑性变形区,设钢板厚度为T ,弹性变形区厚度为Te ,则热矫直钢板塑性变形比率为:PR=塑性变形率=(T-Te )/T=1-[2.σ0/(Rplate.T.E )]热矫直工艺常用塑性变形率范围是60%~70%。

矫直机设置要让矫直机第三辊塑性变形率最大,然后均匀减小,让残余应力在矫直机出口降到最低水平。

2矫直机的控制思想和实现过程矫直机的自动化部分分为:一级系统(L1)和二级系统(L2)。

摘要:介绍破鳞拉矫机的工作原理及在酸洗生产线中的作用和使用情况,对系统分析酸洗线破鳞拉矫机的结构及控制进行分析,并对其工作方式进行说明。

关键词:酸洗线拉矫机工作方式随着经济的发展及技术的进步,国内外市场对冷轧薄板质量的要求越来越高,因此如何在各工序采取措施来提高产品质量便成为冷轧厂的当务之急。

酸洗拉伸弯曲矫直机作为热轧、冷轧之间承前启后的一台设备,在除鳞的高速、高效化以及对板形的改善方面起到了举足轻重的作用,特别是对近年发展起来的酸洗――冷轧联机技术的实现上,更是成为一种决定性的因素。

以往人们研究的重点往往集中于其对板形质量的改善并已取得了明显的效果,但如今已逐步感受到充分发挥拉矫机破鳞功能对于提高带材表面质量进而提升带钢总体质量水平以及生产顺行的重大意义。

而生产实践也表明,近年来随着板形质量水平的逐渐提高,带材表面质量问题日益凸显。

如何使酸洗拉矫机在实际应用中更好的兼顾改善板形与破鳞的双重功能,这实际上便是一个拉矫机工艺性能的优化问题,这一问题的解决亦有赖于拉矫机破鳞理论的研究。

1.拉伸弯曲矫直原理拉伸弯曲矫直的力学机理:当带钢在小直径辊子上弯曲时,同时施加张力,由于弯曲和变形的同时存在,使得带钢在远低于材料屈服极限的张力下,带材中心层产生塑性延伸,因而能够改善带钢板形(见图1)。

根据带钢拉矫变形的力学机理,带钢在拉矫机前后张力辊大张力的作用下,通过拉矫机时产生了纵向拉应力与弯曲应力,实际矫直过程是发生在上述两种应力的叠加。

叠加应力分布,两种叠应力作用的结果,使被矫带材内的各种应力,通过拉伸和弯曲应力而产生变化,即带材中产生形状不同的长短纤维组织同时被延伸拉长。

在它们弹性收缩之后,延伸变长的纤维仍然保留。

由于拉应力所产生的永久性塑性变形表现为延伸形式,经过几次拉伸状态下的弹性反弯,使带钢产生均匀的塑性延伸,内应力值相同且方向一致,达到了矫直的目的。

2.拉矫机的结构及延伸率控制2.1 拉矫机的组成破鳞拉矫机主要由2部分组成:破鳞拉矫机本体;入口、出口张力辊组及其传动装置(见图2)矫直单元包括产生塑性延伸、消除板形缺陷的弯曲辊组和消除板面翘曲的矫直辊组;张力辊组由入口s辊组和出口s辊组组成,负责提供带钢塑性变形所需的张力。

冷轧矫直机工作原理

“哇,这是什么大家伙呀?”我和小伙伴们在工厂外面玩耍,突然看到一个巨大的机器,大家都好奇地围了过去。

嘿,你知道吗?这个大家伙叫冷轧矫直机。

它就像一个超级厉害的钢铁魔法师。

它有很多关键部件呢,比如说那些大大的辊子,就像超级大的擀面杖。

这些辊子可重要啦,它们能把弯弯扭扭的钢铁变得直直的。

那它是怎么工作的呢?就好像我们整理作业本一样,把皱巴巴的作业本压平。

冷轧矫直机就是用那些辊子,一个一个地把钢材压过去。

钢材在辊子中间走一趟,出来的时候就变得笔直笔直的啦。

这可真是太神奇了!就像变魔术一样。

那这个冷轧矫直机都用在哪里呢?有一次我看到爸爸在盖房子,那些钢梁都是直直的。

我就想,这些钢梁会不会是经过冷轧矫直机加工过的呢?肯定是!要不然怎么会那么直呢。

还有我们学校的新操场,那些栏杆也都是直直的,说不定也是用冷轧矫直机弄直的呢。

冷轧矫直机真的好厉害呀!它能让钢材变得笔直,为我们的生活带来这么多便利。

要是没有它,我们的房子、操场、还有好多好多东西都不会这么漂亮、坚固。

我觉得冷轧矫直机就像一个默默无闻的大英雄,虽然我

们平时不太会注意到它,但是它却一直在为我们的生活努力工作着。

我的观点结论:冷轧矫直机超棒,是生活中的大功臣。

矫直机的工作原理

矫直机是一种用于将金属材料进行矫直处理的设备。

其工作原理是通过应用压力和热力对金属材料进行塑性变形,使其恢复原有的直线形状。

具体来说,矫直机通常由一个进料系统、一个矫直区和一个出料系统组成。

首先,金属材料被输送到进料系统,进入矫直区。

矫直区通常由一对或多对上下排列的辊子组成,这些辊子可以根据需要调整间距和位置。

当金属材料通过矫直区时,辊子的压力和位置会使其产生塑性变形。

辊子的排列通常呈现一种特定的波形,以便更好地改变金属材料的形状。

此外,矫直机可能还会应用一定的热力,例如采用高频感应加热或火焰加热,以帮助减小金属材料的弹性变形。

在矫直过程中,金属材料会受到辊子的挤压和应力的影响,从而发生塑性变形,并逐渐恢复直线形状。

此外,材料内部的晶体结构也会发生改变,以适应新的形状。

最后,矫直后的金属材料通过出料系统被输送到下一个工作环节。

在整个过程中,矫直机通常配备了传感器和控制系统,以监测和调整辊子的运动和压力,以确保最佳的矫直效果。

总的来说,矫直机通过应用压力和热力对金属材料进行塑性变形,使其恢复原有的直线形状。

这种处理方法在金属加工和制造领域具有重要的应用价值,可以提高产品的质量和性能。

1、矫直理论介绍轧件的矫直就是使轧件承受某种方式的和一定大小的外力作用,产生一定的弹塑性变形,当上述外力去除后,在内力作用下又产生弹性恢复变形,直到内力达到新的平衡,得到所要求的形状。

矫直过程实质就是弹塑性变形过程。

2、矫直技术的发展近几年来,由于控轧控冷工艺的积极采纳,用户自动化加工对钢板平直度提出更加严格的要求,国内外许多中厚板厂现有矫直机设备已满足不了要求,能力偏小,结构薄弱,亟需更新改造。

至今,中厚板热矫直工艺仍然保持着辊式矫直机这一基本型式,但是,矫直机结构却发生很大的变化,并出现几种新机型,自动化程度也有了明显的提高。

中厚板矫直机分为热矫直机、冷矫直机、热处理矫直机及压平机等四种。

热矫直机装在轧机后面,将轧成后热钢板经空冷、或快冷、或淋水降温后进行矫直,矫直板温一般在600℃以上,750℃以下,而快冷后可达450℃。

矫直后板温过高时,冷却中仍会产生瓢曲变形现象。

过低的话,矫直力明显地增大。

热矫直机距轧机一般达70~80m 以上,中间设置有淋水装置,以调节板温。

型式采用四重辊式,辊数为7~15个,一般用9~l1个,太多时使矫直机太庞大。

二重式的横向刚度太差,早已不采用。

钢板矫直时串过矫直辊之间经多次反复进行弯曲变形,以消除瓢曲,同时要达到钢板残余应力非常小,内外分布均匀的目标。

一台完整的中厚板辊式矫直机应由机架,上下横梁,上下矫直辊装置,上下支撑辊装置、引料辊装置、压下机构、弯辊装置、倾斜机构、换辊装置、检测系统、安全装置、除铁皮与冷却系统,传动装置、电动机及走台等所组成。

冷矫直机用于热矫未矫平直或热矫后产生不平直的个别钢板。

在冷状态下进行矫直,矫直力比热矫直大。

型式与热矫直机基本相同,但辊数比热矫少2根以上。

布置一般在剪切线或热处理线后面,不会直接影响到轧机生产,矫速比热矫低,一般为2O~60m/min,最低达10m/min,最高达90m/min。

冷矫钢板最大厚度为3O~40mm,在热处理线上有达到50mm,太厚时,辊式矫直机冷矫已有困难,只好求助于压平机。

矫直机原理矫直机是一种用于处理金属板材的设备,能够将弯曲、扭曲或不规则形状的板材进行矫直,使其变得平直。

矫直机的原理是基于材料的塑性变形和弹性回复。

矫直机主要由机架、辊轮、液压系统和控制系统等部分组成。

当金属板材通过矫直机时,辊轮会施加压力在板材上,通过塑性变形将板材的形状改变为所需的平直形状。

在施加压力的同时,液压系统会提供所需的力量来支持辊轮的运动。

控制系统则负责监控和调节整个矫直过程中的参数和参数。

矫直机原理的核心在于塑性变形和弹性回复。

当金属板材受到外力作用时,原本平直的板材会发生弯曲或扭曲。

这是因为金属材料具有一定的弹性,在受力后会发生形变。

但是,金属材料也有一定的塑性,即在一定程度的形变后,材料会保持新的形状而不会立即恢复原状。

矫直机利用这种特性,通过施加适当的压力和形变,使金属板材的形状发生塑性变化,然后通过弹性回复来恢复到平直的状态。

在矫直过程中,矫直机的辊轮起着关键作用。

辊轮的数量、直径和位置都会影响矫直的效果。

辊轮的作用是在金属板材上施加均匀的压力,通过塑性变形来改变板材的形状。

通常情况下,矫直机会采用多组辊轮,以确保对整个板材进行均匀的压力施加。

液压系统是矫直机中另一个重要的组成部分。

液压系统负责提供所需的力量来支持辊轮的运动。

在矫直过程中,液压系统会根据控制系统的指令,调节液压缸的工作压力和流量,以确保辊轮施加的力量和速度符合要求。

控制系统是矫直机中的大脑,负责监控和调节整个矫直过程中的参数和参数。

控制系统通常采用电子控制技术,可以实时监测辊轮的位置、速度和压力等参数,并根据预设的矫直方案进行调整。

控制系统能够快速响应和调整,确保矫直机能够在短时间内完成矫直任务,并达到所需的矫直效果。

总结起来,矫直机原理基于金属材料的塑性变形和弹性回复。

通过施加适当的压力和形变,矫直机能够将弯曲、扭曲或不规则形状的金属板材变得平直。

矫直机通过辊轮、液压系统和控制系统等部分的协调工作,实现对金属板材的矫直。

矫直机的原理矫直机是一种常见的金属加工设备,主要用于对金属材料进行矫直处理,使其达到一定的直度要求。

矫直机的原理主要是通过一定的力学原理和加工工艺来实现的,下面将详细介绍矫直机的原理。

首先,矫直机的原理基于金属材料的塑性变形特性。

在金属材料受到外力作用时,其原有的晶粒结构会发生变化,从而产生塑性变形。

通过对金属材料施加一定的力,可以使其发生塑性变形,从而改变其形状和尺寸。

其次,矫直机利用了金属材料的弹性回复特性。

在金属材料受到外力变形后,当外力消失时,金属材料会产生一定程度的弹性回复,使其恢复到原来的形状。

矫直机利用了这一特性,通过施加适当的力量和变形方式,使金属材料在受力后能够产生一定的弹性回复,从而实现矫直的效果。

另外,矫直机的原理还与金属材料的应力分布和形变规律有关。

在金属材料受到外力作用时,会产生一定的应力分布和形变规律,不同部位的应力和形变程度也会有所差异。

矫直机通过对金属材料施加不同方向和大小的力,使其受到的应力和形变得到调整和均衡,从而达到矫直的效果。

总的来说,矫直机的原理是基于金属材料的塑性变形、弹性回复、应力分布和形变规律等力学原理和加工工艺来实现的。

通过对金属材料施加适当的力量和变形方式,使其达到一定的直度要求,从而满足不同工件对直度精度的要求。

这对于提高工件的质量和精度,保证其在后续加工和使用中能够发挥更好的效果具有重要意义。

综上所述,矫直机的原理是基于金属材料的力学特性和加工工艺来实现的,通过对金属材料施加适当的力量和变形方式,使其达到一定的直度要求,从而满足不同工件对直度精度的要求。

这对于提高工件的质量和精度,保证其在后续加工和使用中能够发挥更好的效果具有重要意义。

中厚板冷矫直机设备安装关键技术研究刘凯铭发布时间:2023-07-02T05:27:49.327Z 来源:《建筑实践》2023年8期作者:刘凯铭[导读]中冶天工集团有限公司 300308在宽厚板中,冷矫直机是中厚板生产线上的主要关键设备之一[1],用于对宽厚板产品的形状缺陷进行矫正,消除钢板在轧制过程或在以后的冷却和运输过程中经常会产生种种形状缺陷,诸如弯曲、波浪、瓢曲[2]等。

通过各种矫直工序可使弯曲等缺陷在外力作用下得以消除,使产品达到合格的状态。

冷矫直机主要由预应力机架、液压压下装置、弯辊及平衡装置、上下辊系装置、接轴抱紧装置、机架辊装置、换辊装置、主传动装置、平台及梯子[3]等部分组成。

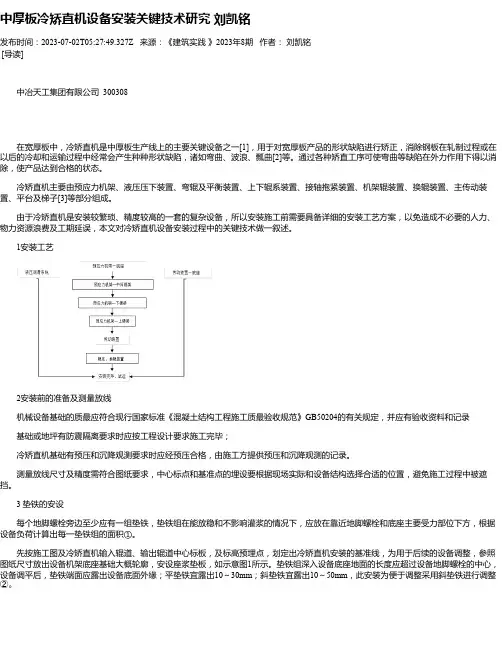

由于冷矫直机是安装较繁琐、精度较高的一套的复杂设备,所以安装施工前需要具备详细的安装工艺方案,以免造成不必要的人力、物力资源浪费及工期延误,本文对冷矫直机设备安装过程中的关键技术做一叙述。

1安装工艺2安装前的准备及测量放线机械设备基础的质最应符合现行国家标准《混凝土结构工程施工质最验收规范》GB50204的有关规定,并应有验收资料和记录基础或地坪有防震隔离要求时应按工程设计要求施工完毕;冷矫直机基础有预压和沉降观测要求时应经预压合格,由施工方提供预压和沉降观测的记录。

测量放线尺寸及精度需符合图纸要求,中心标点和基准点的埋设要根据现场实际和设备结构选择合适的位置,避免施工过程中被遮挡。

3 垫铁的安设每个地脚螺栓旁边至少应有一组垫铁,垫铁组在能放稳和不影响灌浆的情况下,应放在靠近地脚螺栓和底座主要受力部位下方,根据设备负荷计算出每一垫铁组的面积①。

先按施工图及冷矫直机输入辊道、输出辊道中心标板,及标高预埋点,划定出冷矫直机安装的基准线,为用于后续的设备调整,参照图纸尺寸放出设备机架底座基础大概轮廓,安设座浆垫板,如示意图1所示。

垫铁组深入设备底座地面的长度应超过设备地脚螺栓的中心,设备调平后,垫铁端面应露出设备底面外缘;平垫铁宜露出10~30mm;斜垫铁宜露出10~50mm,此安装为便于调整采用斜垫铁进行调整②。

矫直机原理

矫直机是一种用于矫直金属材料的设备,可用于钢材、铝材、铜材等金属材料的加工。

其原理是通过机械压力和变形使材料产生塑性变形,达到矫直的目的。

矫直机的主要部件包括底座、进料装置、压辊、矫直辊和出料装置。

其中,进料装置将材料送入矫直机,压辊控制材料的进给速度,矫直辊通过机械压力和变形使材料发生塑性变形,从而达到矫直效果,最后出料装置将矫直后的材料送出。

矫直机有多种型号,常见的有普通矫直机、三辊矫直机、四辊矫直机、六辊矫直机等。

不同类型的矫直机有不同的矫直效果和适用范围,用户可以根据自己的需求选择适合的型号。

在使用矫直机时,需要注意以下几个方面:首先,要选择适当的矫直辊和压辊,以达到最佳的矫直效果;其次,在进行矫直时,要注意控制进给速度和矫直力度,以防止材料过度变形或损坏;最后,使用矫直机时要保持设备的清洁和维护,以延长设备的使用寿命。

总之,矫直机是一种重要的金属加工设备,其原理是通过机械压力和变形使材料发生塑性变形,达到矫直的目的。

使用矫直机时需要注意控制进给速度和矫直力度,以及保持设备的清洁和维护。

- 1 -。

2800矫直机操作规程一矫直机的工作原理及基本结构1.矫直机结构中板厂的矫直机为四重可倾式热矫直机,主要由主电机、传动部分、矫直机本体与换辊装置组成。

传动部分由减速箱和分配箱组成。

矫直机本体由机架、矫直辊、支撑辊和调整机构组成。

换辊装置包括换辊链条、换辊电机等。

2.矫直机工作原理(1)主传动工作原理由主电动机带动减速箱,经减速箱减速后,分出两根输出轴,两根输出轴带动分配箱,由分配箱输出11根传动轴带动11根矫直辊。

(2)压下工作原理由压下带动两个蜗杆,每个蜗杆分别带动两个蜗轮,两个蜗轮分别为左旋与右旋,四个蜗轮分别带动四个丝杠完成压下动作。

另外,两个蜗杆由离合器连接。

(3)边辊调整装置工作原理由边辊电机经减速机带动两个相连的蜗杆,每个蜗轮中间装有丝杠,丝杠上端用键固定在边辊轴承座上,这样,蜗轮就可以带动轴承座上下运动。

(4)倾动装置工作原理由倾动电机经减速机带动蜗轮蜗杆减速机,蜗轮竖直放置,由蜗轮带动矫直机下辊座向左或向右倾斜。

3.矫直机原理图(1)主传动原理图1 电动机2 安全齿接手3 减速箱4 分配箱5 接轴6边辊7 矫直辊8支撑辊(2)压下原理图1 压下电机2 联轴器3 蜗轮4 丝杠5 离合器4.矫直机的主要参数、使用介质及条件(1)机械设备(2)液压润滑设备①稀油润滑传动轴的减速机和齿轮箱介质:#220工业齿轮油工作温度:30~50C工作压力<0.4Mpa②干油润滑:润滑点:压下丝杠、丝母、同步轴、齿轮、轴瓦、上下辊座、工作辊、支承辊轴承座介质:#2工业锂基脂公称压力20Mpa工作压力:10Mpa润滑过程:#3干油泵集中给油通过分配器分配给各润滑点,每隔两小时一次,每次给油2.5ml③液压介质:#46抗磨液压油温度:30~50C平衡缸四个作用:消除丝杠丝母的磨损间隙,消除过平衡力,平衡上辊座、上受力架的重力工作压力:10Mpa换辊工作压力:7~8Mpa接轴固定缸两个:作用:换辊时使上下接轴升降并固定使工作辊顺利被拉出。

1、矫直理论介绍轧件的矫直就是使轧件承受某种方式的和一定大小的外力作用,产生一定的弹塑性变形,当上述外力去除后,在内力作用下又产生弹性恢复变形,直到内力达到新的平衡,得到所要求的形状。

矫直过程实质就是弹塑性变形过程。

2、矫直技术的发展近几年来,由于控轧控冷工艺的积极采纳,用户自动化加工对钢板平直度提出更加严格的要求,国内外许多中厚板厂现有矫直机设备已满足不了要求,能力偏小,结构薄弱,亟需更新改造。

至今,中厚板热矫直工艺仍然保持着辊式矫直机这一基本型式,但是,矫直机结构却发生很大的变化,并出现几种新机型,自动化程度也有了明显的提高。

中厚板矫直机分为热矫直机、冷矫直机、热处理矫直机及压平机等四种。

热矫直机装在轧机后面,将轧成后热钢板经空冷、或快冷、或淋水降温后进行矫直,矫直板温一般在600℃以上,750℃以下,而快冷后可达450℃。

矫直后板温过高时,冷却中仍会产生瓢曲变形现象。

过低的话,矫直力明显地增大。

热矫直机距轧机一般达70~80m 以上,中间设置有淋水装置,以调节板温。

型式采用四重辊式,辊数为7~15个,一般用9~l1个,太多时使矫直机太庞大。

二重式的横向刚度太差,早已不采用。

钢板矫直时串过矫直辊之间经多次反复进行弯曲变形,以消除瓢曲,同时要达到钢板残余应力非常小,内外分布均匀的目标。

一台完整的中厚板辊式矫直机应由机架,上下横梁,上下矫直辊装置,上下支撑辊装置、引料辊装置、压下机构、弯辊装置、倾斜机构、换辊装置、检测系统、安全装置、除铁皮与冷却系统,传动装置、电动机及走台等所组成。

冷矫直机用于热矫未矫平直或热矫后产生不平直的个别钢板。

在冷状态下进行矫直,矫直力比热矫直大。

型式与热矫直机基本相同,但辊数比热矫少2根以上。

布置一般在剪切线或热处理线后面,不会直接影响到轧机生产,矫速比热矫低,一般为2O~60m/min,最低达10m/min,最高达90m/min。

冷矫钢板最大厚度为3O~40mm,在热处理线上有达到50mm,太厚时,辊式矫直机冷矫已有困难,只好求助于压平机。

宽厚板厂热处理车间矫直机的控制原理摘要:本文介绍了冷矫直机的机械结构以及PLC控制系统的组成,详细阐述了矫直机的自动控制原理及过程,对矫直力的计算和弯辊做了介绍。

关键词:顺控;PLC;矫直力;自学习;热处理中图分类号:TG333莱钢宽厚板热处理生产线于2010年正式投产,该生产线主要功能是对轧制好的板材进行淬火、回火等处理以改变板材的机械特性增加其附加值。

板材在轧制、冷却、热处理过程中会产生各种形状缺陷。

热轧过程产生的部分缺陷可以通过热矫直机进行矫正。

热处理后的冷态钢板,由于钢板硬度、瓢曲程度的不同需要冷矫直机对其矫正,本文对这台冷矫直机的机械结构和控制功能等方面进行了阐述。

1 系统组成1.1 控制系统的构成莱钢热处理线冷矫直机控制系统由西门子V AI开发,控制系统硬件设备采用西门子PLC S7-400,型号为CPU416-2DP,用于矫直机逻辑顺序控制和矫直数据的过程控制。

该系统的数据采集采用IBA公司的数据采集模块,用于采集传动系统的过程数据。

PLC与二级服务器、客户端、工程师站之间的通讯采用以太网,PLC与现场I/O站及变频器的通讯采用Profibus-DP。

1.2 软件系统组成PLC编程采用SIEMENS STEP7 V5.1 SP2,监控画面HMI采用SIEMENS WinCC V6.2 SP2,数据采集软件为ibaPDA-S7-Analyzer,二级系统的oracle数据库。

1.3 主要传感器矫直机辊缝测量采用位移磁尺,该磁尺为非接触式检测,具有高速、可靠和精确的数据处理和通信能力,抗干扰力强在这种油污粉尘较多的场合下有较好的稳定性;矫直辊的速度测量通过增量型编码器。

矫直力传感器给PLC提供矫直力反馈信号。

2 矫直机工作原理[1]2.1 顺控过程控制顺序如图1所示,顺控过程为:(1)由光电管检测钢板时,矫直机的顺序控制启动,程序校对跟踪位置,画面显示做出相应更改,当钢板头部到达光电管时,此时改钢板的信息已经传入矫直机二级的数据库中,光电管触发向二级发送数据的请求,二级发送改钢板的PDI数据给一级进行预设定;(2)当钢板头部到达光栅1时,矫直机获得主控权限,矫直机输送辊道停止,对中钢板,完成参数设定,矫直机完成设定值的要求,准备开始矫直;(3)光栅2检测到钢板头部后,矫直机的顺控启动辊刷下压,清扫钢板表面杂质,矫直启动,一道次矫直完成,根据钢板表面效果,由操作工决定是否再次矫直;若达到生产要求,钢板离开,矫直机回到原始位置等待,若不符合要求由操作人员选择下一道次的矫直。

非标角钢冷轧矫直机(矫直部分)摘要矫直机是轧制车间必不可少的重要设备,而且广泛用于轧材作坯料的各种车间,如汽车、船舶制造厂等。

矫直机矫直钢板时,由于长度方向发生塑性变形,导致钢板与矫直辊速度差可到达3%,因而产生附加扭矩。

以往的整体传动易导致接轴和齿轮损坏,同时当矫直辊与钢板产生速差时,钢板打滑现象会损伤外表,为了防止这些现象的发生,矫直辊尽量采用单独传动或分组传动,同时还可用于控制张力。

本文首先通过对矫直原理的学习了解,通过大量计算确定矫直辊数目。

然后根据工件的形状确定辊形进而来对整个矫直辊结构进行设计。

其次就是动力传动和引导装置的设计。

考虑到传统与现代的设计思想,本课题采用矫直辊在矫直机平台上,均匀而且独立分布。

通过这种设计,它不仅使矫直辊能够单独传动,而且能够通过改变各个矫直辊间的距离随时变身成现代主流的异辊距矫直机。

关键词:矫直机,异辊距,矫直辊,扭矩NON-STANDARD ANGLE IRON COLDSTRAIGHTENING MACHINEABSTRACTStraightening machine is important and indispensable equipment in rolling workshop, and it is also used in a variety of workshops rolled to billets,Such as automotive, ship manufacturing, etc..When straightener is used to Straighten plates, due to length of the plastic ,its deformation is occurred, resulting in the velocity difference between steel plate and straightening rolls, just like the 3% rate,thereby creating additional torque. The overall drive past easily leads to damage between axis and gear.At the same time when the speed of straightening rollers and steel production is different, the steel skidding may damage the surface, in order to avoid the occurrence of these phenomena, straightening roll as far as possible use separate drive or group drive ,at the same time it can also be used to control the tension.Firstly, through the understanding and learning of the principle of straightening, the number of the straightening rollers are determined by a large number of calculations. Then according to the shape of the workpiece , the contour of the straightening roller and the entire design of the structure of straightening roller is determined. The second is the design of the power transmission and guide devices.Taking into account the traditional and modern design, this issue puts the straightening roller into straightening machine platform with uniform and independent distribution. In this design, it not only make the separate drive of straightening rollers possible, but also to transform into modern mainstream straightener by changing the distance between each straightening roller at any time.KEY WORDS: Straightening machine, different from the roll, straighteningrolle前言 (1)第1章绪论 (2)§1.1 矫直的定义 (2)§1.2 矫直技术的发展及现状 (3)§1.3 矫直机的发展及现状 (4)§1.4 平行辊矫直法的简介 (5)第2章矫直部分的设计 (6)§2.1矫直辊数确实立 (6)§2.1.1 矫直辊数与钢板厚度的关系 (6)§2.1.2 矫直的理论计算 (7)§2.2 矫直辊的结构设计 (10)§2.2.1 矫直辊径与辊距确实定 (10)§2.2.2 矫直辊上下两辊中心距地确定 (11)§2.2.3 矫直辊的整体设计 (12)§2.3 矫直辊的整体强度校核 (12)§2.3.1 矫直辊主要参数 (12)§2.3.2 矫直辊主动轴的强度校核 (13)§2.4 本章小结 (15)第3章主传动部分的设计 (16)§3.1传动的结构设计 (16)§3.2 传动部分的强度校核 (18)§3.3 本章小结 (21)第4章轧制部件的设计 (22)§4.1轧制部件的设计 (22)§4.2 轧辊轴的强度校核 (23)§5.3本章小结 (25)第 5 章进料部件、皮带轮的设计 (16)§5.1 进料部件的设计 (26)§5.2皮带轮的设计 (26)§5.3本章小结 (25)第6章总结.......................... 错误!未定义书签。

矫直机原理介绍矫直机是一种用于调整材料形状的机械设备。

它广泛应用于金属加工、建筑、汽车制造等领域。

本文将详细探讨矫直机的工作原理及其应用。

工作原理矫直机的工作原理基于力学和材料科学的原理。

其主要包括以下几个步骤:1. 加载在矫直机中,材料被加载到机器的进料系统中。

进料系统将材料传送到矫直机的工作区域。

2. 定位定位是矫直机中的关键步骤。

在这一步骤中,材料被精确地定位,以确保矫直的准确性和稳定性。

3. 矫直矫直是矫直机的核心功能。

在这一步骤中,通过施加适当的力量和应力,将材料的形状从弯曲或扭曲状态调整为直线状态。

4. 卸载矫直完成后,材料从矫直机的出料系统中卸载出来。

卸载过程需要谨慎操作,以避免重新引入形变。

矫直机的应用矫直机在许多行业中都有广泛的应用。

以下是一些常见的应用领域:1. 金属加工在金属加工行业中,矫直机常用于调整金属板材、管材、线材等的形状。

它可以使金属材料达到所需的平直度和形状,以满足下游加工的要求。

2. 建筑在建筑领域,矫直机常用于调整钢梁、钢柱等结构材料的形状。

通过矫直,可以消除结构材料的弯曲和扭曲,提高结构的稳定性和安全性。

3. 汽车制造在汽车制造业中,矫直机常用于调整汽车车身零部件的形状。

它可以使车身零部件达到设计要求的平直度和形状,提高汽车的外观和性能。

4. 航空航天在航空航天领域,矫直机常用于调整航空航天器的结构材料的形状。

它可以消除结构材料的变形,确保航空航天器的结构强度和稳定性。

矫直机的优势矫直机具有许多优势,使其成为各行各业的重要设备之一。

1. 提高生产效率矫直机可以快速、准确地调整材料的形状,提高生产效率。

它可以在短时间内完成大量材料的矫直工作,节省人力和时间成本。

2. 提高产品质量矫直机可以使材料达到所需的平直度和形状,从而提高产品的质量。

它可以消除材料的弯曲和扭曲,提高产品的外观和性能。

3. 减少能源消耗矫直机可以减少材料的能源消耗。

通过矫直,可以消除材料的不必要的形变,降低材料的能量损耗。

矫直机原理

矫直机是一种用于将金属材料进行矫直的机器。

它的原理是利用机械力和热力来改变金属材料的形状,使其达到矫直的目的。

矫直机广泛应用于钢铁、铝合金、铜、钛等金属材料的加工中,是现代工业生产中不可或缺的设备之一。

矫直机的原理主要包括以下几个方面:

1.机械力原理

矫直机通过机械力来改变金属材料的形状。

在矫直机的工作过程中,金属材料被夹在两个辊子之间,辊子通过旋转来施加力量,使金属材料发生塑性变形,从而达到矫直的目的。

2.热力原理

矫直机还可以通过热力来改变金属材料的形状。

在矫直机的工作过程中,金属材料被加热到一定温度,使其变得柔软,然后通过机械力来施加力量,使其发生塑性变形,从而达到矫直的目的。

3.控制系统原理

矫直机的控制系统是整个机器的核心部分。

控制系统可以根据不同的金属材料和不同的矫直要求来调整机器的工作参数,如辊子的旋转速度、加热温度、夹紧力度等,从而实现精确的矫直效果。

矫直机的原理是通过机械力和热力来改变金属材料的形状,从而达到矫直的目的。

矫直机在现代工业生产中扮演着重要的角色,它可以大大提高生产效率和产品质量,为工业生产带来了巨大的便利。

矫直机的工作原理

矫直机是一种用于将金属材料进行矫直的设备,它主要通过机械力的作用来改变材料的形状,从而使其变得平直。

其工作原理可以概括为以下几个步骤:

1. 装载材料:首先将待矫直的金属材料装载到矫直机的进料装置上,通常是通过滚轮或夹具等方式将材料固定在机械结构上。

2. 施加力量:启动机械系统,机械力通过滚轮、辊子或液压机构等方式转化为对材料的压力或张力。

3. 改变材料形状:通过对材料施加压力或张力,机械系统会逐渐改变材料的形状。

例如,当材料被推入滚轮之间时,滚轮的旋转会使材料产生变形,使其变得更加平直。

4. 检测调整:在材料进行矫直过程中,通常会使用传感器或测量仪器来监测材料的形状和变形情况。

根据检测到的数据,可以对机械系统进行调整,以便更好地控制矫直过程。

5. 卸载材料:当完成矫直过程后,从矫直机的出料装置上卸载已矫直的材料。

通过以上步骤的循环重复,矫直机能够将金属材料从不平直状态改变为平直状态。

这种设备在金属加工和制造行业中广泛应用,用于提高金属材料的质量和外观。

冷矫直机- 概念

英文名:straightening对金属塑性加工产品的形状缺陷进行的矫正,是重要的精整工序之一。

轧材在轧制过程或在以后的冷却和运输过程中经常会产生种种形状缺陷,诸如棒材、型材和管材的弯曲,板带材的弯曲、波浪、瓢曲等。

通过各种矫直工序可使弯曲等缺陷在外力作用下得以消除,使产品达到合格的状态。

矫直送料机

冷矫直机广泛用于矫直各类型钢和钢管,也用于中厚板的补充矫直。

热轧型材的冷矫直都在轧材冷却后进行。

为保证矫直质量和改善劳动条件,合理的冷矫直温度应低于200℃。

当矫直机布置在轧制作业线上时,常因钢材冷却时间不够,矫直温度过高(一般在200~250℃以上)而达不到预期效果,影响矫直质量。

多数

钢材只矫直一次,只有不易矫直且弯曲度要求严格的产品,需要进行两次或两次以上的矫直。

有压力矫直、辊式矫直(包括直辊矫直和斜辊矫直)、张力矫直和拉伸弯曲矫直。

拉伸弯曲矫直的原理是,当带材在小直径辊子上反复弯曲时给带材施加拉力,使带材产生弹塑性延伸,从而将带矫直。

拉伸弯曲矫直机组一般用在连续作业线上矫直各种带材,包括高强度、极薄带材。

这种机组也用于连续酸洗板冷却后还可采用平整的方法减少板带的厚度差和矫作业线上的带材机械破鳞,以提高酸洗速度。

矫直机的直板形。

此外对一些特殊产品要采用特殊矫直,如矫直基本类型和它们的主要用途见表。

冷轧薄板或热轧薄薄壁和特薄壁管使用转筒矫直等。

矫直

主要将上万向轴套上夹紧块与上万向轴套的接触面为设计为倒V型接触面,并将下万向轴套下夹紧块与下万向轴套的接触面为V型接触面。

V型设计的夹紧块与上万向轴套的外圆呈两点接触,而且接触点控制力指向万向轴套圆心,因此定位更加准确;同时,由于上万向轴套下夹紧块的数量为两只,且两只下夹紧块与上万向轴套的接触面为V型接触面,更为有效的控制了万向轴套的定位精度,不易受万向轴套外圆面尺寸误差造成定位偏差的影响。

为宽厚板冷矫直机换辊提供了一个较好的夹紧装置。

钢板矫直机,整平机有很多种,根据钢板的强度和厚度对于矫直机也会有很多相应的要求,在设计上面也会有相当多的差异,当用户购买一台矫直机肯定是需要进行相关调机之后才会投入生产,金铮机械今天就跟大家好好的讲讲冷矫直机的调整机理,帮助大家更加清楚的认识矫直机的应用。

冷矫直机调整机理

1、辊缝的调整:辊缝要根据钢板的厚度及钢板的强度进行调整,如果钢板强度较大,则辊缝值与钢板的厚度值相差较大,若钢板的强度较小则辊缝值与钢板的厚度值相差较小,但钢板的厚度与辊缝值的差值一般不大于7~8mm。

2、倾转值(出、入口辊缝差值)的调整:矫直机辊缝遵循入口小出口大的原则,表现在力上就是入口压力大出口压力小,这样调的目的是让钢板在通过矫直机时的反弯变形量由大变小,当钢板离开矫直机时更有利于使钢板平直。

出入口辊缝的差值要根据出入口压力的大小来进行调整,一般情况下,入口压力与出口压力的比值大约为4:3,当这个比值较大时要减小倾转值,当这个比值较小时要适当增大倾转值。

冷矫直机的倾转值一般在0.5~2mm之间。

3、侧翻值(传动侧与操作侧辊缝的差值)的调整:正常情况下,矫直机传动侧

与操作侧的辊缝值是相同的,但有时为了一些特殊的目的需要使传动侧与操作侧的辊缝有一定差值。

i、由于标定效果不好导致矫直时传动侧与操作侧的压力相差较大,这时需要适当调整侧翻值来调整压力,使转动侧与操作侧的压力基本保持一致。

ii、当所矫直的钢板有较明显的单边浪时,这时也需要适当调整侧翻值来矫正单边浪。

如果传动侧有单边浪则减小操作侧辊缝,使操作侧压力增大,如果操作侧有单边浪则要减小传动侧辊缝,使传动侧压力增大。

侧翻值一般在0~2mm之间。

4、出入口底辊的调整:出入口底辊可以单独进行调整,其主要功能是控制钢板的头尾。

i、出口底辊对钢板的头部影响较大,如果钢板在矫直后其头部仍然上翘则要向下调整出口底辊,如果钢板在矫直后其头部仍然下扣则要向上抬起出口底辊。

出口底辊的调整范围一般在±2mm之间。

ii、入口底辊对钢板的尾部影响较大,如果钢板在矫后其尾部仍然上翘则要向下调整入口底辊,如果钢板在矫后其尾部仍然下扣,则要向上抬起入口底辊。

入口底辊的调整范围一般在+2mm~-4 mm之间。

5、弯辊的调整:当钢板的板形较差时,增加弯辊量可以提高矫直效果,由于设备状况的限制,目前冷矫直机的弯辊功能应用效果很差,尤其是负弯辊,正弯辊功能也不能完全发挥。

就目前情况而言,正弯量一般在±100mm以内。