激光烧结快速成型技术-简述

- 格式:doc

- 大小:56.00 KB

- 文档页数:2

SLS选择性激光烧结快速成型

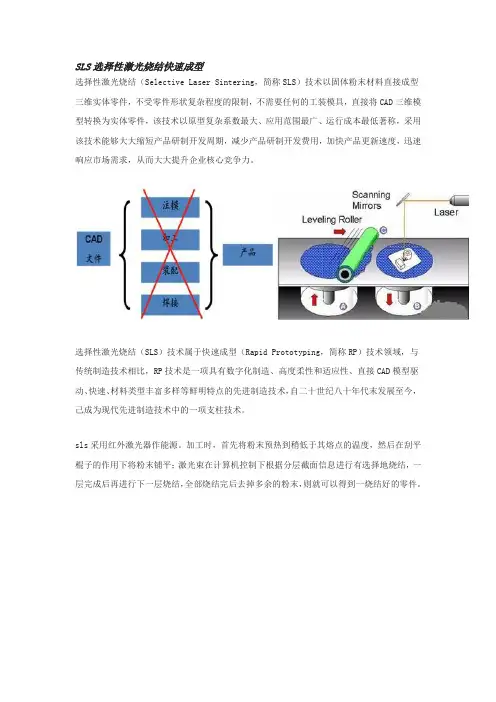

选择性激光烧结(Selective Laser Sintering,简称SLS)技术以固体粉末材料直接成型三维实体零件,不受零件形状复杂程度的限制,不需要任何的工装模具,直接将CAD三维模型转换为实体零件,该技术以原型复杂系数最大、应用范围最广、运行成本最低著称,采用该技术能够大大缩短产品研制开发周期,减少产品研制开发费用,加快产品更新速度,迅速响应市场需求,从而大大提升企业核心竞争力。

选择性激光烧结(SLS)技术属于快速成型(Rapid Prototyping,简称RP)技术领域,与传统制造技术相比,RP技术是一项具有数字化制造、高度柔性和适应性、直接CAD模型驱动、快速、材料类型丰富多样等鲜明特点的先进制造技术,自二十世纪八十年代末发展至今,己成为现代先进制造技术中的一项支柱技术。

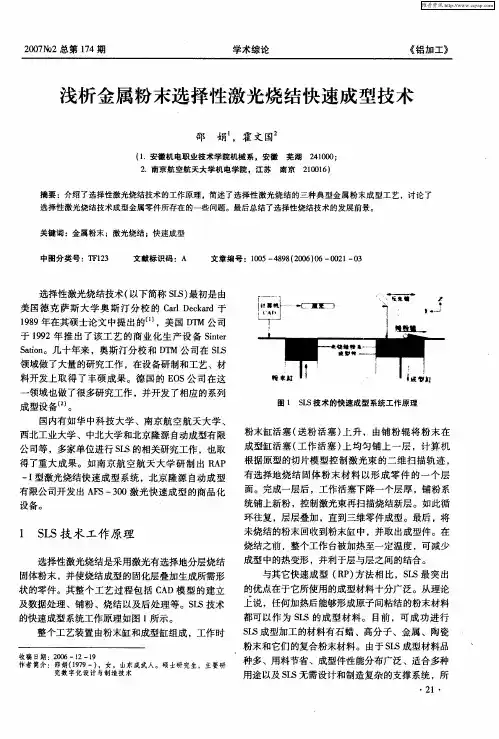

sls采用红外激光器作能源。

加工时,首先将粉末预热到稍低于其熔点的温度,然后在刮平棍子的作用下将粉末铺平;激光束在计算机控制下根据分层截面信息进行有选择地烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,则就可以得到一烧结好的零件。

激光快速成型(SLS)技术在汽车领域的应用湖南华曙公司采用的选择性粉末激光烧结(SLS)技术是行业领先的柔性智能制造技术,广泛服务于汽车制造、飞机工程、消费电子、精密传感等诸多领域。

快速制造(RM)激光装备欧美等国07年一年新增近2000台,制成产品已经大量出现在飞机、汽车、大型仪器、仪表等领域,由于不需要模具,从CAD文件到产品可在15小时之内出货,对我们这个传统的制造业大国产生了强烈的冲击,庞大的市场需求与国产设备的极缺造成的反差,无论是激光装备国产化市场还是产品市场都给我们留出了宝贵的市场机遇。

我们项目正是在国内批量制造RM设备并承接RM产品制造服务,并力争建成全国领先的产业集群,国家工程技术中心。

汽车设计和塑胶件批量制造中应用汽车外形及内饰件的设计、改型、装配试验,发动机、汽缸头等复杂外型的试制。

作为设计验证和评估的手段,激光快速成型已经用于国内外汽车产业中,●例如美国克莱斯勒公司已制造车身模型,将其放在高速风洞中进行空气动力学试验分析,取得了令人满意的效果,大大节约了试验费用。

●汽车发动机进气管内腔形状是由十分复杂的自由曲面构成的,它对提高进气效率、燃烧过程有十分重要的影响。

设计过程中,需要对不同的进气管方案做气道试验,传统的方法是用手工方法加工出由几十个截面来描述的气管木模或石膏模,再用砂模铸造进气管,加工中,木模工对图纸的理解和本身的技术水平常导致零件与设计意图的偏离,有时这种误差的影响是显著的。

使用数控加工虽然能较好地反映出设计意图,但其准备时间长,特别是几何形状复杂时更是如此。

英国Rover公司使用激光快速成型技术生产进气管的外模及内腔模,取得了令人满意的效果。

●在汽车模具制造中应用本激光快速成型技术,能烧结蜡、聚碳酸酯、尼龙、金属等各种材料。

用该系统制造的钢铜合金注塑模具,可注塑5万件工件。

也可以结合其他技术来制作钢质模具,实现金属模的快速制造。

或者直接制造出复形精度较高的EDM电极,用于注塑模、锻模、压铸等钢制模具型腔的加工。

激光选区烧结快速成形机床技术条件激光选区烧结快速成形机床是一种先进的制造设备,它通过激光束烧结金属粉末,实现快速制造复杂形状的零件。

下面将对激光选区烧结快速成形机床的技术条件进行详细介绍。

一、激光选区烧结快速成形机床的工作原理激光选区烧结快速成形机床采用激光束烧结金属粉末的方式进行制造。

其工作原理是:首先,通过计算机辅助设计软件将待制造的零件进行建模,并生成相应的制造路径。

然后,将金属粉末均匀喷射到工作台上的制造区域。

接下来,激光束被聚焦在制造区域上,通过高温熔融金属粉末,形成一层固态金属。

随着工作台的移动,不断叠加新的金属粉末,并通过激光烧结形成固态金属结构。

最后,经过后续的加工和处理,得到最终的零件。

二、激光选区烧结快速成形机床的关键技术条件1. 激光源:激光选区烧结快速成形机床需要高能量密度的激光束来熔融金属粉末。

常用的激光源包括二氧化碳激光器、光纤激光器等。

2. 粉末喷射系统:粉末喷射系统用于将金属粉末均匀喷射到制造区域。

它包括粉末供给装置、喷嘴和气体控制系统等。

3. 制造路径规划:制造路径规划是激光选区烧结快速成形的关键技术之一。

通过计算机辅助设计软件生成的制造路径,可以确保零件的几何形状和精度要求。

4. 烧结控制系统:烧结控制系统用于控制激光束的功率、扫描速度等参数,以及对制造过程中的温度、压力等进行监测和控制。

5. 工作台:工作台是支撑和移动零件的平台,具有高精度和高稳定性的要求。

常用的工作台形式有平面工作台和旋转工作台等。

6. 材料选择:激光选区烧结快速成形可以适用于多种金属材料,如钛合金、铝合金、不锈钢等。

对于不同材料,需要调整激光功率、扫描速度和工作台温度等参数。

7. 后续处理:激光选区烧结快速成形得到的零件通常需要进行后续处理,包括去除支撑结构、热处理、表面处理等,以满足零件的使用要求。

三、激光选区烧结快速成形机床的应用领域激光选区烧结快速成形机床具有制造复杂形状零件的优势,广泛应用于航空航天、汽车制造、医疗器械等领域。

选择性激光烧结快速成形技术摘要:选择性激光烧结快速成形(Selective Laser Sintering Rapid Prototyping)技术使用固体粉末材料,该材料在激光的照射下,能吸收能量。

发生熔融固化,从而完成层信息的成型。

这种方法适用的材料范围广(适用于聚合物、铸造用蜡、金属或陶瓷粉末),特别是在金属和陶瓷材料的成型方面具有独特的优点,有着制造工艺简单,柔性度高、材料选择范围广、材料价格便宜,成本低、材料利用率高,成型速度快等特点。

本文就SLS的原理,优点,以及使用材料的发展做了简要概括,并对金属粉末的进行了重点讨论。

关键字:SLS,原理,材料,金属粉末目录前言 (1)1 选择性激光烧结快速成形技术的应用 (1)2 选择性激光烧结快速成形技术原理 (2)2.1 基本工作原理 (2)2.2 SLS快速成形技术工艺流程 (4)2.3 SLS烧结机理 (4)3SLS技术的特点 (5)4 中北大学SLS方面的成果 (6)5 选择性激光烧结用原材料 (6)5.1 金属材料 (7)5.2 聚合物材料 (8)5.3 陶瓷材料 (8)5.4 新型SLS原料的研制-木塑复合材料 (8)6 金属粉末选择性激光烧结(SLS)技术 (8)6.1 间接法 (9)6.2 直接法 (10)6.3 金属粉末SLS存在的问题 (11)6.4 金属粉末SLS发展趋势 (12)总结 (12)参考文献 (14)前言选择性激光烧结快速成形(Selective Laser Sintering Rapid Prototyping)技术(简称SLS技术)1989年由美国C.R Decard申请专利,DTM公司推向市场,之后因为具有成型材料选择范围宽、应用领域广的突出优点,得到了迅速的发展,受到越来越多的重视。

选择性激光烧结(SLS)也可被称为选区激光烧结,它跟其它的快速成型工艺一样,加工原理也是离散-堆积成型原理。

其以Nd:YAG或CO2激光发射器为加工能源,利用计算机来控制激光束对加工材料(包括高分子材料、金属粉末、预合金粉末材料及纳米材料等)按设定的速度并调整合适的激光能量密度并根据切片截面轮廓的二维数据信息进行烧结,层层堆积,全部烧结完后去掉周围多余的粉末, 再对烧结件进行打磨、烘干等一系列后处理操作便可以获得零件。

先进制造技术(双语) Advanced ManufacturingTechnology课程论文题目:激光烧结—快速成型制造技术原理与工艺学院:机电工程学院专业:机械设计制造及其自动化班级:机械091学号: 200933315117 姓名:钱振超2012 年 6 月 10 日激光烧结—快速成型制造技术原理与工艺【摘要】:以镭射光照射于粉末,经镭射照射之处的粉末烧结与周围粉末黏结成型,一层完成之后再照射下一层直到工件完成,其粉末的种类有热塑性粉末,陶瓷粉末与金属粉末以红外线板将粉末材料加热至低于烧结点之某一温度.。

【关键字】:激光烧结金属粉末镭射快速磨具制造【引言】现在快速原型制造技术主要是用于快速直接模具制造和原型间接模具制造。

传统制造方法如硅胶模、金属冷喷涂、精密铸造、电铸和离心铸造等方法都被用来和快速原型制造技术相结合生产模具。

快速原型制造件还可以直接或间接制得电火花加工(EDM)电极。

快速原型制造技术与这些传统制造方法的有效结合,使得复杂零部件的生产周期大大缩短,生产成本下降。

目前国外正大力将快速原型制造技术应用于医学、医疗领域。

随着医学水平和医疗手段不断提高,以数字影像技术为特征的临床诊断技术迅速发展,如计算机辅助断层扫描(CT),核磁共振成像(MRI)、三维B超等,对人体局部扫描获得的截面图像,用计算机对器官进行三维重建。

将这些数据传输到快速原型制造系统便可以建造实体器官模型。

我们正在积极探索古陶瓷快速原型复仿制的可能性,以期借助古陶瓷器型数据库及用数码相机、扫描仪、三维坐标测量仪等反求手段获得的古陶瓷器型数据进行数字化复仿制。

用电脑控制镭射束,按原型或零件截面形状扫描平台上的粉末材料,使其受热熔化或烧结平台下降一层厚度,用热辊将粉末材料均匀地分布在前一烧结层上,再以镭射烧结,反复逐层烧结成型。

激光选区烧结(SLS----Selective Laser Sintering)又称选域激光烧结、粉末材料选择性烧结等。

第16期总第218期内蒙古科技与经济N o.16,the 218th issue 2010年8月Inner M o ngo lia Science T echnolo gy &Economy Aug .2010激光选区快速成型技术在铸造行业的应用王雅先(包头职业技术学院车辆工程系,内蒙古包头 014030) 摘 要:文章主要介绍了激光选区粉末烧结(SLS)技术的原理和特点,并结合工业生产,研究了SLS 快速成型和铸造行业结合的一体化技术,从而实现了从计算机三维模型到金属零件的快速铸造工艺。

关键词:激光选区粉末烧结;快速铸造;翻模成型;反求工程 中图分类号:T G 24 文献标识码:A 文章编号:1007—6921(2010)16—0066—01 面对竞争日趋激烈的市场,迫使企业不得不逐步抛弃原来以“规模效益第一”为特点的少品种、大批量的生产方式,进而采取多品种、小批量按订单组织生产的现代生产方式。

在这样的时代背景下,快速成型技术应运而生。

快速成型技术就是直接根据CAD 模型,快速生产样件或零件的成组技术总称[1]。

它集成了CAD 技术、数控技术、激光技术和材料技术等现代科技成果,是先进制造技术的重要组成部分。

快速成型技术可对产品设计进行迅速评价、修改并自动快速将设计转化为具有相应结构和功能的产品或直接制造出零部件,从而大大缩短新产品的开发周期,降低产品的开发成本。

笔者重点介绍激光选区粉末烧结技术(Selective Laser Sintering ,缩写SLS )的基本原理和在铸造行业中的应用。

1 激光选区粉末烧结技术的成型原理和特点1.1 成型原理激光选区烧结快速成型技术采用离散/堆积成型的原理[2],就是将在计算机上建模的CAD 三维立体造型零件,转换成ST L 文件格式,再用一离散软件从ST L 文件离散出一系列给定厚度的有序片层,然后,将上述的离散数据传递到成型机中去,成型机中的扫描器在计算机信息的控制下逐层进行扫描烧结,通过层层堆积生成实物样件。

四种典型的快速成型技术的成型原理一、激光烧结成型原理激光烧结成型(Selective Laser Sintering,简称SLS)是一种快速成型技术,其成型原理是利用激光束对粉末材料进行烧结,逐层堆积形成所需的三维实体。

激光烧结成型的过程主要包括以下几个步骤:首先,利用计算机辅助设计(CAD)软件将待制造的物体进行三维建模,并将模型数据转化为机器能够识别的格式。

然后,将烧结材料粉末均匀地铺在工作台上,使其表面平整。

接下来,利用激光束控制系统,将激光束按照预定的路径和参数扫描在粉末层表面,使其局部熔融烧结。

激光束的能量使粉末颗粒之间发生熔融和烧结,形成一层固体物质。

再次铺上一层新的粉末材料,重复上述步骤,逐层堆积,直至形成整个三维实体。

最后,将成品从未熔融的粉末中清理出来,并进行后续处理,如热处理或表面处理。

激光烧结成型技术具有成型速度快、制作精度高、制造复杂度高等优点。

由于其成型过程中无需使用支撑材料,可以制造出具有复杂内部结构的零件,因此被广泛应用于航空航天、汽车、医疗器械等领域。

二、光固化成型原理光固化成型(Stereolithography,简称SLA)是一种常见的快速成型技术,其成型原理是利用紫外线激光束对光固化树脂进行逐层固化,最终形成所需的三维实体。

光固化成型的过程主要包括以下几个步骤:首先,利用计算机辅助设计(CAD)软件将待制造的物体进行三维建模,并将模型数据转化为机器能够识别的格式。

然后,将液态光固化树脂均匀地铺在工作台上。

接下来,利用紫外线激光束扫描器,将激光束按照预定的路径和参数照射在树脂表面,使其局部固化。

激光束的能量使树脂中的光敏物质发生聚合反应,从而使树脂由液态变为固态。

再次涂覆一层新的液态光固化树脂,重复上述步骤,逐层固化,最终形成整个三维实体。

最后,将成品从未固化的树脂中清洗出来,并进行后续处理,如烘干或光刻。

光固化成型技术具有成型速度快、制造精度高、制造复杂度高等优点。

粉末激光烧结快速成型工艺及关键技术研究论文摘要:粉末激光烧结快速成型是一种先进的制造技术,具有高效、高精度和复杂形状零件直接成型等优点。

本文综述了粉末激光烧结快速成型的工艺流程和关键技术,并分析了现有技术中存在的问题和挑战。

通过对粉末激光烧结快速成型工艺参数的研究,优化烧结温度、激光功率和扫描速度等参数对成型效果的影响,提高了零件的密实度和表面质量。

同时,本文还介绍了粉末预处理、烧结过程监测和后处理等关键技术,为进一步推进粉末激光烧结快速成型技术的应用提供了理论和实践基础。

关键词:粉末激光烧结快速成型;工艺流程;关键技术;参数优化;应用前景1. 引言粉末激光烧结快速成型技术自20世纪80年代初开始研究,是一种通过激光能量熔化金属粉末并逐层堆积成型的制造工艺。

相较于传统的机械加工和注塑成型技术,粉末激光烧结快速成型具有成型速度快、材料利用率高、复杂形状零件直接成型等优点,因此在航空航天、汽车制造、生物医药和电子器件等领域得到广泛应用。

2. 粉末激光烧结快速成型工艺流程粉末激光烧结快速成型的工艺流程主要包括:数据处理、激光熔化、烧结堆积和后处理等步骤。

首先,通过计算机辅助设计软件将零件模型转化为切片模型,并确定每一层的扫描路径。

然后,激光束聚焦于金属粉末上,将其熔化成液态金属池,并在工作台上按照切片模型的路径进行扫描。

被烧结的部分会迅速冷却凝固,并与下一层相互粘合。

最后,通过去除非实体部分和进行表面处理等后处理工艺,得到最终完成的零件。

3. 关键技术研究3.1 工艺参数优化工艺参数的优化对于粉末激光烧结快速成型的成型效果起着至关重要的作用。

其中包括烧结温度、激光功率、扫描速度等参数的选择。

通过试验和模拟计算,确定最佳的工艺参数组合,可以提高零件的密实度和表面质量。

3.2 粉末预处理粉末预处理是粉末激光烧结快速成型中的重要环节,包括粉末特性测试、粒径控制和粉末分布均匀性等。

通过选择适宜的粉末材料和优化预处理工艺,可以提高成型件的质量和性能。

激光选区烧结快速成形机床技术条件激光选区烧结快速成形机床是一种通过激光烧结技术实现快速成形的高精度制造设备。

它具备一系列独特的技术条件和特点,能够满足各种复杂零件的制造需求。

在激光选区烧结快速成形过程中,利用激光束对粉末材料进行选区烧结,实现零件的逐层堆叠和成形。

这种制造方式能够在不需要任何模具的情况下,直接将设计好的CAD模型转化为实体零件,大大缩短了零件制造的周期。

激光选区烧结快速成形机床具备高精度的加工能力。

激光束的直径可以控制在几十微米至几百微米范围内,因此可以实现对微小结构的制造。

同时,激光选区烧结快速成形机床还具备非常高的加工精度和表面质量,能够满足高精度零件的制造需求。

第三,激光选区烧结快速成形机床具备广泛的适用材料范围。

无论是金属材料、陶瓷材料还是复合材料,都可以通过激光选区烧结技术进行快速成形。

这使得该技术在航空航天、汽车制造、医疗器械等领域具备广阔的应用前景。

激光选区烧结快速成形机床还具备高效率的制造能力。

通过激光束的快速扫描和选区烧结技术,可以实现较高的制造速度。

相比传统的加工方式,激光选区烧结技术能够大幅缩短制造周期,提高生产效率。

激光选区烧结快速成形机床技术的应用也带来了一些挑战。

首先,激光选区烧结过程中会产生大量的热量,需要采取合适的冷却措施,以保证零件的质量和形状稳定性。

其次,激光选区烧结技术对材料的要求较高,需要选择适合的粉末材料和合适的加工参数。

此外,激光选区烧结快速成形机床的设备成本较高,需要进行合理的投资规划和成本控制。

激光选区烧结快速成形机床是一种具备高精度、高效率和广泛适用材料的制造设备。

它为各种复杂零件的制造提供了一种新的解决方案,具有广阔的应用前景。

随着技术的不断发展,相信激光选区烧结快速成形机床将在制造领域发挥越来越重要的作用。

快速成型技术方案

快速成型技术(Rapid Prototyping, RP)是一种快速制作三维

物理模型的方法,用于在产品开发过程中快速验证和优化设计。

以下是一些常见的快速成型技术方案。

1. 基于激光烧结的3D打印:使用激光束将粉末材料逐层烧结,从而构建三维模型。

这种方法适用于金属、塑料和陶瓷等多种材料。

2. 光固化3D打印:利用光敏树脂通过紫外线光束逐层固化,

构建模型。

这种方法适用于制作局部细节较为复杂的模型。

3. 熔融沉积3D打印:将材料加热至熔融状态后通过挤出头喷

射或滴注的方式逐层堆积。

这种方法适用于金属和塑料等材料。

4. 粉末熔融3D打印:将粉末材料通过热源加热至熔融状态后

通过喷头喷射到基板上,逐层堆积。

这种方法适用于金属材料的制作。

5. 线条熔融3D打印:使用金属丝或塑料线条通过加热源加热

至熔化状态,通过控制喷头的移动轨迹逐层堆积。

这种方法适用于金属和塑料等材料。

6. CNC加工:利用数控机床以三维坐标系控制刀具进行切削,将零件从固态材料中削减出来。

这种方法适用于金属和塑料等材料。

7. 快速硅胶模具制作:通过3D打印或其他快速成型技术制作模型原型,再通过注塑或浇铸等方法制作硅胶模具,用于快速复制多个产品原型。

以上是一些常见的快速成型技术方案,具体选择哪种技术要根据零件的要求、材料的特性和制造成本等因素进行综合考虑。

选择性激光烧结快速成型机铺粉系统的研究选择性激光烧结快速成型(Selective Laser Sintering, SLS)技术是一种先进的制造技术,能够实现快速、精确的三维打印。

它通过使用激光束将粉末材料逐层烧结,从而实现零件的快速制造。

铺粉系统是SLS快速成型机中至关重要的组成部分,因为它直接影响着零件的质量和精度。

铺粉系统的主要功能是将粉末均匀地铺设在工作台上,以便激光束可以准确地烧结。

在实际操作中,铺粉系统必须满足以下几个方面的要求:粉末均匀性、粉末厚度的控制、粉末对流的消除、铺粉速度的快慢和铺粉的稳定性。

首先,粉末均匀性是铺粉系统必须解决的首要问题。

粉末的均匀性直接影响着零件的表面质量和尺寸精度。

如果粉末铺设不均匀,烧结过程中就会出现不均匀的热点和冷点,从而导致零件的形状偏差和质量问题。

因此,铺粉系统需要设计合理的铺粉机构,以确保粉末能够均匀地分布在工作台上。

其次,铺粉系统需要能够精确地控制粉末的厚度。

粉末的厚度直接决定着成品零件的尺寸和形状。

如果粉末厚度过小,烧结过程中就会出现不完整烧结的问题;如果粉末厚度过大,烧结过程中就会出现过烧结的问题,导致零件表面粗糙。

因此,铺粉系统需要有一套精确的控制机制,以实现粉末厚度的准确控制。

另外,粉末对流是一个需要被注意的问题。

在铺粉的过程中,粉末往往会出现对流现象,导致粉末在工作台上的分布不均匀。

这种不均匀分布会影响零件的质量和精度。

因此,铺粉系统需要设计合理的铺粉机构,并采取适当的手段来消除对流现象。

铺粉速度是铺粉系统的另一个重要指标。

快速成型技术的优势在于其快速性,因此铺粉系统的铺粉速度要求较高。

如果铺粉速度太慢,将会大大延长成品制造的时间;如果铺粉速度太快,会导致粉末无法均匀铺设,从而影响零件的质量。

铺粉系统需要根据工艺要求,设计合适的铺粉速度。

最后,铺粉系统的稳定性也是一个需要关注的问题。

在SLS快速成型过程中,铺粉系统需要保持稳定的工作状态,以确保粉末能够均匀地铺设在工作台上。

磐纹科技快速成型制造过程的应用介绍

○快速成型工艺加工流程、设备及应用技术:

激光快速成型设备性能介绍

○激光快速成型系统技术描述RS 系列工艺原理图

SL (stereolithography )是机械、激光、光化学、

软件、控制技术的结晶。

基于光敏树脂受紫外光照射凝

固的原理,计算机控制激光逐层扫描固化液槽中的光敏

树脂。

每一层固化的截面是由零件的三维CAD 模型软件

分层得到,直至最后得到光敏树脂实物原型。

特点:

激光快速成型技术支持带有STL 接口的所有三维造型软

件,如:Pro/E ,UG ,Solidworks ,Catia

* 能制造任意复杂程度的三维模型

* 工艺过程全自动,CAD 数据驱动

* 无须特殊工装和工具

* 能制作非常精细的细节、薄壁

* 高精度,误差达到±0.1%,薄壁件可实现最小壁厚0.3mm * 成型表面质量高

实物 三维扫瞄 三维重建

设计意图

及概念

二维图纸

3D CAD Catia UG Pro-E Solidwork 等RS 系列激光快

速成型机* 快速原型 快速模具* (真空注型工艺等) 样件/中、小批量生产 设计/装配验证

塑料产品

金属精密铸造

金属消失铸造

逆向工程(反求)*

SLA激光快速成型机的应用案例

冰箱拖板原型件电磁阀原型件

前灯灯罩原型件(抛光可达全透明)手机装配组件原型件

发动机进气歧管原型件

来源:磐纹科技(上海)有限公司提供专业全面的3D打印服务如有侵权请联系告知删除,感谢你们的配合!。

请简述sls的基本原理SLS(Selective Laser Sintering)是一种增材制造技术,通过使用激光束逐层烧结粉末材料来制造三维物体。

它是一种先进的快速成型技术,广泛应用于工业制造、医疗和航空航天等领域。

SLS技术的基本原理是激光烧结。

首先,选择一种适合的粉末材料,例如尼龙或尼龙复合材料作为原料。

将粉末材料均匀地分布在制造区域的建造台上。

然后,使用一束高功率激光束扫描整个层的轮廓,将激光束聚焦在粉末的表面上。

激光束的能量会使粉末材料局部熔化和烧结,形成固体物体的截面。

完成一层后,建造台会下降一个层次,再次进行粉末分布和激光烧结的过程,重复多次直到制造出完整的三维物体。

SLS技术与其他增材制造技术相比有一些独特的优势。

首先,SLS技术不需要使用支撑结构,因为打印材料自身的粉末可以充当支撑。

这使得SLS技术可以制造出更复杂的几何形状,无需后期去除支撑物。

其次,SLS技术可以使用多种类型的材料,包括金属、陶瓷和高温塑料等。

这使得SLS技术适用于各种不同的应用领域。

此外,SLS技术可以实现批量生产,可以同时制造多个部件,提高生产效率。

SLS技术的主要步骤如下:1. 准备工作:选择适合的粉末材料,并将其均匀地分布在建造台上。

建造台通常由金属材料制成,能够承受高温和压力。

2. 扫描和烧结:使用激光束扫描整个层的轮廓,将激光束聚焦在粉末的表面上。

激光束的能量使粉末局部熔化和烧结。

3. 建造台下降:完成一层后,建造台下降一个层次,使新的一层粉末暴露在激光束下。

这一过程被称为“可重复制造循环”,直到构建出完整的三维物体为止。

4. 冷却和清洁:完成打印后,待物体冷却后,将其从建造台上取下。

然后,清除未烧结的粉末,可以使用风扇、溶剂或其他方法进行清洁。

5. 后处理:根据需要,可以进行进一步的后处理操作,例如热处理、机械加工或涂层。

SLS技术的应用非常广泛。

在工业制造领域,SLS技术可以用于制造原型、工具和模具等。

磐纹科技快速成型制造过程的应用介绍

○快速成型工艺加工流程、设备及应用技术:

激光快速成型设备性能介绍

○激光快速成型系统技术描述RS 系列工艺原理图

SL (stereolithography )是机械、激光、光化学、软

件、控制技术的结晶。

基于光敏树脂受紫外光照射凝固

的原理,计算机控制激光逐层扫描固化液槽中的光敏树

脂。

每一层固化的截面是由零件的三维CAD 模型软件分

层得到,直至最后得到光敏树脂实物原型。

特点:

激光快速成型技术支持带有STL 接口的所有三维造型软

件,如:Pro/E ,UG ,Solidworks ,Catia

* 能制造任意复杂程度的三维模型

* 工艺过程全自动,CAD 数据驱动

* 无须特殊工装和工具

* 能制作非常精细的细节、薄壁

* 高精度,误差达到±0.1%,薄壁件可实现最小壁厚0.3mm

* 成型表面质量高

实物 三维扫瞄 三维重建

设计意图

及概念

二维图纸

3D CAD Catia UG Pro-E Solidwork 等RS 系列激光快

速成型机* 快速原型 快速模具* (真空注型工艺等) 样件/中、小批量生产 设计/装配验证

塑料产品

金属精密铸造

金属消失铸造

逆向工程(反求)*

SLA激光快速成型机的应用案例

冰箱拖板原型件电磁阀原型件

前灯灯罩原型件(抛光可达全透明)手机装配组件原型件

发动机进气歧管原型件

来源:磐纹科技(上海)有限公司提供专业全面的3D打印服务

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,

供参考,感谢您的配合和支持)。